Formgestaltete Bohrungsprofile für eine Bolzenlagerung

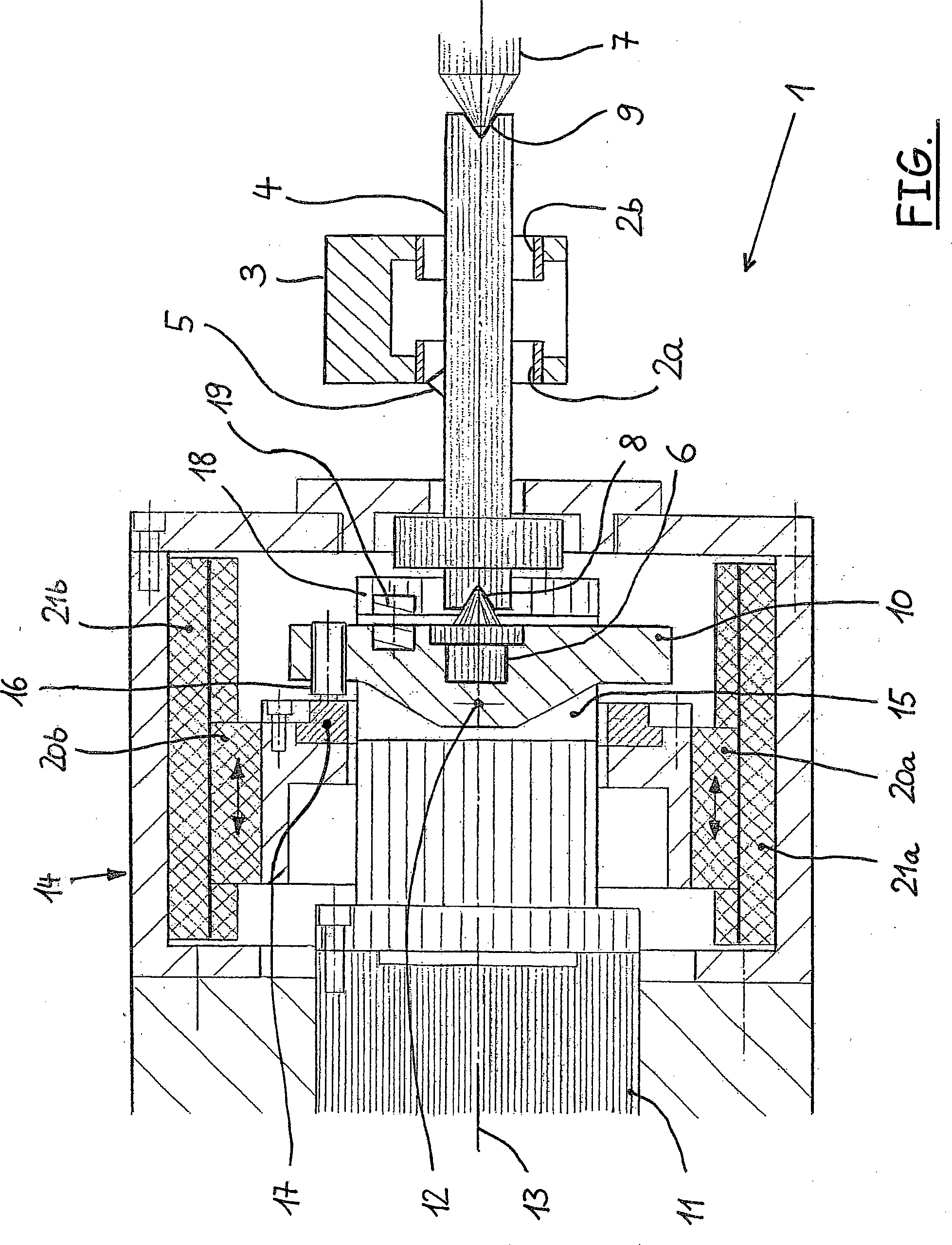

Die Erfindung betrifft ein Verfahren und Vorrichtung zur Herstellung eines Bohrungsprofils von unrunden Bolzenbohrungen gemäß den Merkmalen des jeweiligen Oberbegriffs der unabhängigen Patentansprüche Aufgrund erhöhter Verbrennungsdrücke steigt die Flächenpressung im Bereich der Kolbenbolzenbohrung und kann dabei ein für die Funktion kritisches Maß erreichen. Eine Überschreitung von Grenzwerten verursacht Folgeschäden wie beispielsweise Materialrisse, Bolzennabenspaltbrüche in den Bohrungen oder einen Materialverschleiß beispielsweise im Bereich der Lagerbuchse für die Kolbenbolzen in Form eines Materialabtrags, der die Lebensdauer des Kolbens einschränkt bzw. zu einem vorzeitigen Ausfall des Kolbens führt. Die Kolbenbolzen-Lagerbuchse unterliegt dabei einer größten Beanspruchung im Bereich eines Bolo-Scheitels (Bolzenloch-Scheitels), einer brennraumseitigen Hauptbelastungszone des Kolbens. Es ist bekannt aufgrund der sich im Betriebszustand einstellenden Zug- und Druckkräfte und den sich daraus ergebenden Verformungen des Bolzens, die Bolzenbohrung nicht exakt zylindrisch auszuführen. Zur Darstellung einer gezielten Unrundheit der Bolzenbohrung werden Verfahren eingesetzt, bei denen ein bestehendes Profil, beispielsweise ein typengebundener Nocken, mittels einer mechanischen Abtasteinrichtung, einer Kopierdreheinrichtung oder durch permanente Steuerimpulse auf ein Bearbeitungswerkzeug, insbesondere eine Bohrstange in Verbindung mit einem Schneidwerkzeug übertragen wird, wodurch diese gezielt ausgelenkt wird. Aus der Aus der Aus der Um Bolzenbohrungen herstellen zu können, mit der die Bolzenbohrung in axialer und radialer Richtung im Durchmesser veränderlich ist, wird die Bohrstange zwischen einer festen und einer beweglichen Spitze gelagert und mittels eines Kipphebels die einzubringende unrunde Form abgetastet und auf die Bohrstange übertragen. Übereinstimmend zeigen die bekannten Maßnahmen keine zufriedenstellenden Ergebnisse hinsichtlich einer geometrischen Bohrungsprofilgestaltung in den Bolzenbohrungen, die an die sich im Betriebszustand einstellenden Verformungen des Kolbenbolzens angepasst ist. Weiterhin erfordern die bekannten Verfahren zur Erzielung eines unrunden Bohrungsprofils einen deutlich reduzierten Bearbeitungsvorschub und eine relativ geringe Drehzahl der Bohrstange, was sich nachteilig auf die Fertigungszeiten und damit die Herstellkosten auswirkt. Der Erfindung liegt daher die Aufgabe zu Grunde, Maßnahmen aufzuzeigen, mit denen ein der Kolbenbolzenverformung angepasstes Bohrungsprofil in Bolzenbohrungen kostengünstig realisierbar ist. Diese Aufgabe wird durch ein Verfahren nach Patentanspruch 1 sowie durch eine Vorrichtung nach Patentanspruch 5 gelöst. Zur Lösung der Aufgabe wird gemäß Patentanspruch 1 ein Verfahren vorgeschlagen, bei dem die bewegliche Zentrierspitze über einen einem elektronischen Formbolokopf zugeordneten Schwinghebel begrenzt schwenkbar ist. Gleichzeitig wird die an der beweglichen Zentrierspitze abgestützte Bohrstange von einer Mittellage bzw. einer Längsachse ausgehend ausgelenkt. Diese Bohrstangenlage in Verbindung mit dem zugehörigen Schneidwerkzeug ermöglicht die Herstellung von nahezu beliebig geometrisch gestalteten Bohrungsprofilen, die einer sich im Betriebszustand einstellenden Kolbenbolzenverformung angepasst sind. Diese erfindungsgemäße Maßnahme verbessert damit entscheidend die Auslegung der mechanisch hoch belasteten Bereiche des Kolbens, was sich positiv auf die Lebensdauer des Kolbens auswirkt. Durch die Erfindung entfällt die kostenaufwendige Fertigung von typengebundenen Plan- oder Rohrnocken, die beispielsweise in Verbindung mit Kopiereinrichtungen benutzt wurden, um das Bolzenprofil zu erstellen. Vorteilhaft erfordert das erfindungsgemäße Verfahren lediglich eine Aufspannung des Kolbens in der Werkzeugmaschine bzw. in einer Bearbeitungseinrichtung, da der Boloformkopf die bewegliche Zentrierspitze und damit gleichzeitig die Bohrstange während der Bearbeitung des Bohrungsprofil bedarfsgerecht verstellt. Folglich stellt sich mit dem erfindungsgemäßen Verfahren, im Vergleich zu bisherigen Lösungen ein erheblicher Zeit- und folglich auch ein Kostenvorteil ein. Gemäß einem bevorzugten Verfahren zur Realisierung eines erfindungsgemäßen Bohrungsprofils ist der Formbolokopf einer Werkzeugmaschine einer NC- oder CNC-Steuerung zugeordnet, über die das gewünschte Bohrungsprofil der Bolzenbohrungen programmiert werden kann. Bevorzugt wird dazu eine Feinbohrmaschine, beispielsweise eine FBM-1-Feinbohrmaschine, eingesetzt, um Kolben mit bedarfsgerechten Bolzenbohrungen kostengünstig unter Einhaltung geringster Fertigungstoleranzen herstellen zu können. Das erfindungsgemäße Konzept bzw. das angewandte Verfahren ermöglicht weiterhin, dass synchron zu einem Auslenken des Schwinghebels und der damit verbundenen beweglichen Zentrierspitze von einer Mittellage, ein Zusammenspiel mit der C- und Z-Achse der Werkzeugmaschine erfolgt, um so beispielsweise ein Bohrungsprofil in einer Trompetenform herstellen zu können. Eine weitere Ausgestaltung des Verfahrens sieht vor, dass der Formbolokopf und die Werkzeugmaschine, eine zu der Rotation alternativ oder ergänzende überlagernde oszillierende Bewegung auf den Schwinghebel, die Zentrierspitze sowie die daran abgestützte Bohrstange ausübt. Damit ist die Möglichkeit geschaffen, weitere Sonderformen wie beispielsweise ovale Bohrungsprofile zu realisieren. Zur Lösung der Aufgabe wird gemäß Patentanspruch 5 eine programmierbare Werkzeugmaschine vorgeschlagen, bei der die Bohrstange zwischen einer festen Zentrierspitze und einer beweglichen, einer Werkzeugmaschine mit CN- oder CNC-Steuerung zugeordneten Zentrierspitze aufgenommen ist. Diese Steuerung ermöglicht durch eine entsprechende Programmierung das Einbringen von nahezu beliebig geometrisch gestalteten Bohrungsprofilen in den Bolzbohrungen eines Kolbens. Die bewegliche, einem Schwinghebel eines elektronischen Formbolokopfes zugeordnete Zentrierspitze sowie die Bohrstange sind um eine Mittellage schwenkbar. Der Formbolokopf wird gebildet durch ein die Spindel umschließendes Gehäuse, in dem zumindest zwei vorzugsweise diametral gegenüberliegende Linearmotoren eingebracht sind, denen über Hydrostatiklager geführte Schlitten zugeordnet sind. Radial innenseitig zu den Schlitten versetzt. ist ein Gleitring angeordnet, der beispielsweise kraft- und/oder formschlüssig mit einem der Spindel zugeordneten Schwinghebel in Wirkverbindung steht. Eine vorteilhafte konstruktive Ausgestaltung sieht vor, dass der Schwinghebel in einer Aussparung der Spindel schwenkbar eingesetzt bzw. gelagert ist und dabei unterstützt von einem Federelement kraftbeaufschlagt an dem Gleitring abgestützt ist. Der Schwinghebel ist über ein Gelenk so an der Spindel fixiert, dass dieser um eine quer zu einer Längsachse der Spindel verlaufende Drehachse schwenkbar ist. Aufgrund unterschiedlicher Hebellängen von Zentrierspitze und Gleitring-Wirkradius ist eine Untersetzung, beispielsweise eine 5:1 Untersetzung, wirksam. Diese Untersetzung verfeinert die Linearbewegung des Gleitrings auf die Zentrierspitze. Eine weitere Untersetzung, beispielsweise eine 2:1 Untersetzung, wird durch die Anordnung des Bohrmeissels auf der Bohrstange erreicht. Somit wirkt sich in dem genannten Beispiel 0,01 Millimeter Hub des Gleitrings als 0,001 Millimeter Schneidenzustellung aus. Im Folgenden wird anhand eines bevorzugten Ausführungsbeispiels unter Bezugnahme auf die Zeichnung die Erfindung näher erläutert. Die einzige Figur zeigt einen Ausschnitt einer als Feinbohrmaschine ausgeführten Werkzeugmaschine 1, die zur Herstellung und Gestaltung von unrunden Bohrungsprofilen insbesondere in Bolzenbohrungen 2a, 2b eines Kolbens 3 von Brennkraftmaschinen eingesetzt wird. Zur Bearbeitung ist durch die Bolzenbohrungen 2a, 2b eine Bohrstange 4 geführt, mit deren zugehörigem Schneidwerkzeug 5, insbesondere ein Diamantmeißel, die Bearbeitung der Bolzenbohrungen 2a, 2b erfolgt. Vorteilhaft wird diese Bearbeitung an einem Kolbenrohling durchgeführt, bei dem die Kolbennabe bereits zwei diametral gegenüberliegende Bolzenbohrungen aufweist. Die Bohrstange 4 ist zwischen einer beweglichen Zentrierspitze 6 sowie einer festen Zentrierspitze 7 aufgenommen, die übereinstimmend in stirnseitige, zentrisch positionierte Aufnahmen 8, 9 der Bohrstange 4 zentriert sind. Die bewegliche Zentrierspitze 6 steht mittelbar über einen Schwinghebel 10 mit der rotierenden, als Antriebseinrichtung vorgesehenen Spindel 11 der Werkzeugmaschine 1 in einer Wirkverbindung. Der Schwinghebel 10 ist um eine rechtwinkelig zu einer Längsachse 13 versetzten Schwenkachse 12 begrenzt verdrehbar. Ein Verschwenken des Schwinghebels 10 erfolgt mit Hilfe eines Formbolokopfes 14, der ein Ende der Spindel 11 radial beabstandet umschließt und einen Stellmotor beinhaltet, mit dem eine gezielte Schwenkbewegung des Schwinghebels 10 erfolgt. Der in eine schlitzartige Aussparung 15 der Spindel 11 eingesetzte Schwinghebel 10 erstreckt sich dazu beidseitig über eine Außenkontur der Spindel 11. An einem Ende ist in dem Schwinghebel 10 ein Abstützelement 16 eingesetzt, das mit einem Gleitring 17 zusammenwirkt. Zur Schaffung einer kraftschlüssigen Anlage des Abstützelementes 16 an dem Gleitring 17 ist zwischen einer Wandung 18 der Spindel 11 und dem Schwinghebel 10 eine Druckfeder als Federelement 19 angeordnet. Der Gleitring 17 wird außenseitig von einem gegenüberliegend angeordneten Schlitten 20a, 20b umschlossen, der über Hydrostatiklager jeweils einem Linearmotor 21a, 21b zugeordnet ist, welche in einem Gehäuse 22 integriert sind. Zur Realisierung von Sonderformen der Bohrungsprofile im Bereich der Bolzenbohrungen 2a, 2b wird die Bohrstange 4 gezielt von der dargestellten Mittellage einseitig verschwenkt. Dies erfolgt über den Schwinghebel 10, dessen Schwenkbewegung einen Versatz der beweglichen Zentrierspitze 6 von einer durch eine Längsachse 13 bestimmten Mittellage bewirkt, die sich unmittelbar auf die Lage der Bohrstange 4 überträgt. Eine Schwinghebelverstellung erfolgt über die Linearmotoren 21a, 21b, wobei eine Stellbewegung der Schlitten 20a, 20b beispielsweise mittels einer magnetischen Induktion auf den Gleitring 17 übertragen wird und von dort über das Abstützelement 16 unmittelbar auf den Schwinghebel 10. Ein Verkippen des Schwinghebels 10 und der damit verbundenen Zentrierspitze 6 lenkt die Bohrstange 4 von ihrer Mittellage aus, wodurch beispielsweise in einem Zusammenspiel mit einer C- und Z-Achse ein als Trompetenform gestaltetes Bohrungsprofil in den Bolzenbohrungen 2a, 2b realisierbar ist. Weiterhin kann mit Hilfe des Formbolokopfes 14 eine oszillierende Bewegung erzeugt werden, die einer Rotation der Bohrstange 4 überlagert ist, wodurch beispielsweise ein Bohrungsprofil mit einer gezielten Ovalität in den Bolzenbohrungen 2a, 2b realisiert werden kann. Zur Bearbeitung beider Bolzenbohrungen 2a, 2b ist die Werkzeugmaschine 1 vorzugsweise so ausgeführt, dass die Bohrstange 4 gegenüber dem lagefixierten Kolben 3 linear verschiebbar ist, zur Darstellung der Bohrungsprofile. Alternativ dazu bietet es sich an, den Kolben 3 gegenüber der Bohrstange 4 linear zu verschieben zwecks Bearbeitung der Bolzenbohrungen 2a, 2b. Unabhängig davon, welches Bauteil eine Linearbewegung ausführt, sind über die NC- oder CNC-Steuerung der Werkzeugmaschine 1 beliebige Bohrungsprofile programmierbar, die anschließend in Folgeschritten in die Bolzenbohrungen 2a, 2b eingebracht werden. Verfahren zur Gestaltung eines Bohrungsprofils von unrunden Bolzenbohrungen (2a, 2b), zur Aufnahme von Lagerbuchsen in Kolben (3) einer Brennkraftmaschine, mittels einer durch die Bolzenbohrungen (2a, 2b) geführten rotierenden und linear verschiebbaren, zwischen einer festen Zentrierspitze (7) und einer beweglichen Zentrierspitze (6) aufgenommenen Bohrstange (4) und zugehörigem Schneidwerkzeug (5), dadurch gekennzeichnet, dass die bewegliche Zentrierspitze (6) über einen Schwinghebel (10) eines elektronischen Formbolokopfes (14) schwenkbar ist, wobei in einem zu einer Spindel (11) radial beabstandeten Gehäuse (22) von zumindest zwei Linearmotoren (21a, 21b) ein über Hydrostatiklager geführter Schlitten (20a, 20b) angetrieben wird, wobei der Schlitten (20a, 20b) auf einen Gleitring (17) wirkt, durch den der mit der Spindel (11) verbundenen schwenkbaren Schwinghebel (10) einschließlich integrierter beweglicher Zentrierspitze (6) abgestützt wird, wodurch die Bohrstange (4) gegenüber einer Längsachse (13) oder einer Mittellage ausgelenkt wird, zur Bildung von geometrisch unterschiedlich gestalteten Bohrungsprofilen in den Bolzenbohrungen (2a, 2b). Verfahren zur Gestaltung eines Bohrungsprofils von unrunden Bolzenbohrungen (2a, 2b), zur Aufnahme von Lagerbuchsen in Kolben (3) einer Brennkraftmaschine, mittels einer durch die Bolzenbohrungen (2a, 2b) geführten rotierenden und linear verschiebbaren, zwischen einer festen Zentrierspitze (7) und einer beweglichen Zentrierspitze (6) aufgenommenen Bohrstange (4) und zugehörigem Schneidwerkzeug (5), dadurch gekennzeichnet, dass die bewegliche Zentrierspitze (6) über einen Schwinghebel (10) eines elektronischen Formbolokopfes (14) schwenkbar ist, wobei in einem zu einer Spindel (11) radial beabstandeten Gehäuse (22) von zumindest zwei Linearmotoren (21a, 21b) ein über Hydrostatiklager geführter Schlitten (20a, 20b) angetrieben wird, wobei der Schlitten (20a, 20b) auf einen Gleitring (17) wirkt, durch den der mit der Spindel (11) verbundenen schwenkbaren Schwinghebel (10) einschließlich integrierter beweglicher Zentrierspitze (6) abgestützt wird, wodurch die Bohrstange (4) gegenüber einer Längsachse (13) oder einer Mittellage ausgelenkt wird, zur Bildung von geometrisch unterschiedlich gestalteten Bohrungsprofilen in den Bolzenbohrungen (2a, 2b). Verfahren nach Anspruch 1, dadurch gekennzeichnet, dass der Formbolokopf (14) einer Werkzeugmaschine (1) einer NC- oder CNC-Steuerung zugeordnet ist, die für unterschiedliche Bolzenprofile programmierbar sind. Verfahren nach Anspruch 1 oder 2, dadurch gekennzeichnet, dass synchron zu einer Schwenkbewegung der Zentrierspitze (6) eine Verstellung einer C-Achse und/oder einer Z-Achse erfolgt, wodurch über die Bohrstange (4) in Verbindung mit dem Schneidwerkzeug (5) beliebig unrunde Bohrungsprofile realisierbar sind. Verfahren nach Anspruch 1, 2 oder 3, dadurch gekennzeichnet, dass der Formbolokopf (14) der Werkzeugmaschine (1) eine oszillierende Bewegung erzeugt, die einer Rotation der Spindel (11) und der damit in Verbindung stehenden Zentrierspitze (6) überlagert ist. Vorrichtung, bei der eine mit einem Schneidwerkzeug (5) versehene Bohrstange (4) zwischen einer festen Zentrierspitze (7) und einer beweglichen Zentrierspitze (6) einer Werkzeugmaschine (1) aufgenommen ist, zur Gestaltung von Bohrungsprofilen in Bolzenbohrungen (2a, 2b) eines Kolbens (3) für eine Brennkraftmaschine, dadurch gekennzeichnet, dass die bewegliche Zentrierspitze (6) in einem Schwinghebel (10) eines elektronischen Formbolokopfes (14) einer programmierbaren Werkzeugmaschine (1) mit einer NC- oder CNC-Steuerung eingesetzt ist, wobei der Formbolokopf (14) ein zu einer Spindel (11) radial beabstandetes Gehäuse (22) umfasst, in dem zumindest zwei Linearmotoren (21a, 21b) mit einem über Hydrostatiklager geführten Schlitten (20a, 20b) integriert sind, wobei der Schlitten (20a, 20b) mit einem Gleitring (17) zusammenwirkt, an dem der mit der Spindel (11) verbundener schwenkbarer Schwinghebel (10) einschließlich integrierter beweglicher Zentrierspitze (6) abgestützt ist. Vorrichtung nach Anspruch 5, dadurch gekennzeichnet, dass der in einer Aussparung (15) der Spindel (11) eingesetzte Schwinghebel (10) von einem Federelement (19) kraftbeaufschlagt an dem Gleitring (17) abgestützt ist. Vorrichtung nach Anspruch 5 oder 6, dadurch gekennzeichnet, dass der Schwinghebel (10) über ein Gelenk an der Spindel (11) fixiert ist und um eine rechtwinkelig zu einer Längsachse (13) der Spindel (11) verlaufende Schwenkachse (12) drehbar ist. Vorrichtung nach Anspruch 5, 6 oder 7, dadurch gekennzeichnet, dass eine lineare Verstellung von dem Schlitten (20a, 20b) auf den Gleitring (17) mittels einer kraft- und/oder formschlüssigen Verbindung erfolgt.Bezugszeichenliste