ELECTRODE ASSEMBLY HAVING IMPROVED FLEXURAL RIGIDITY, METHOD FOR PREPARING SAME, AND ELECTROCHEMICAL BATTERY COMPRISING SAME

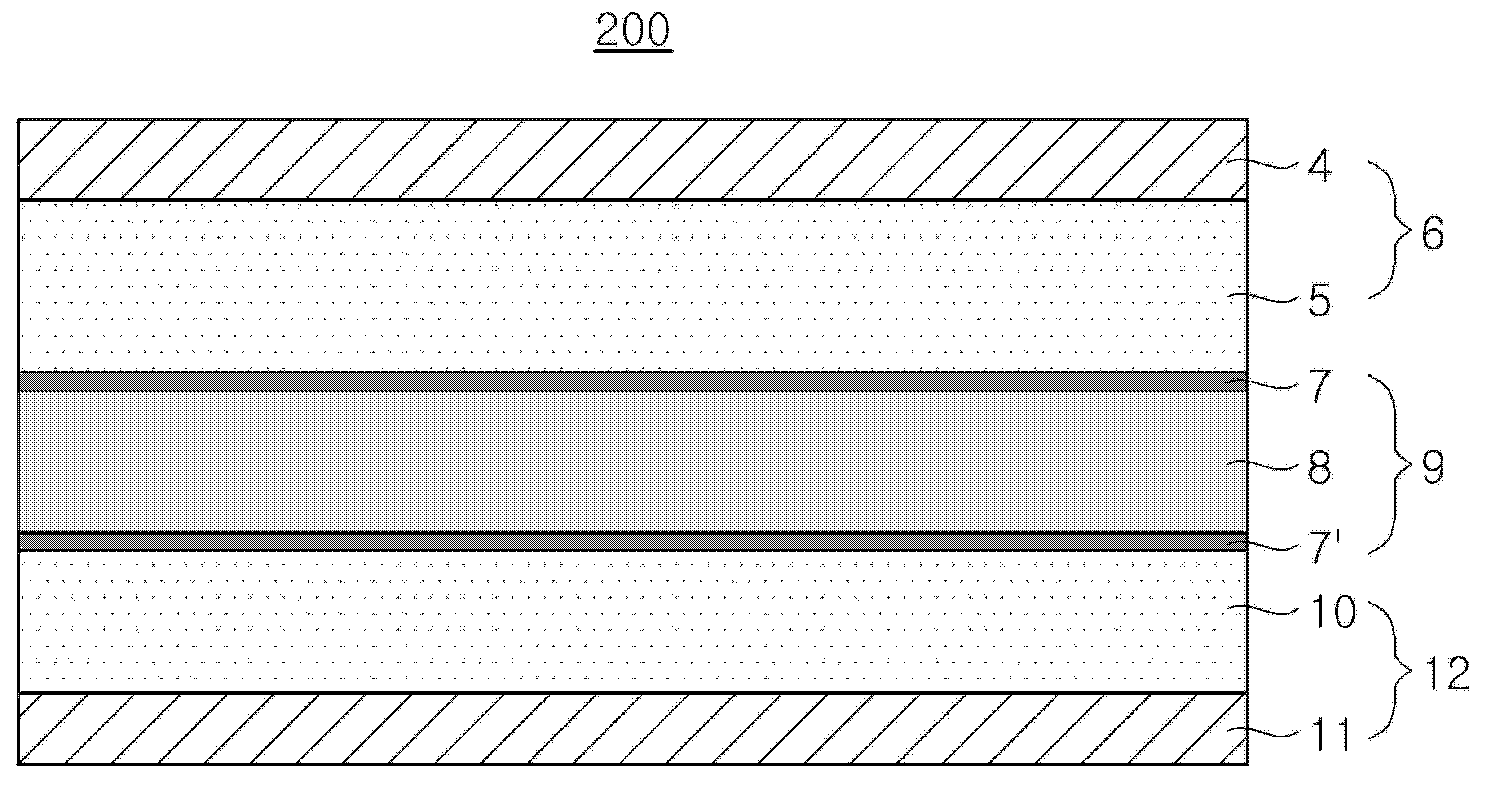

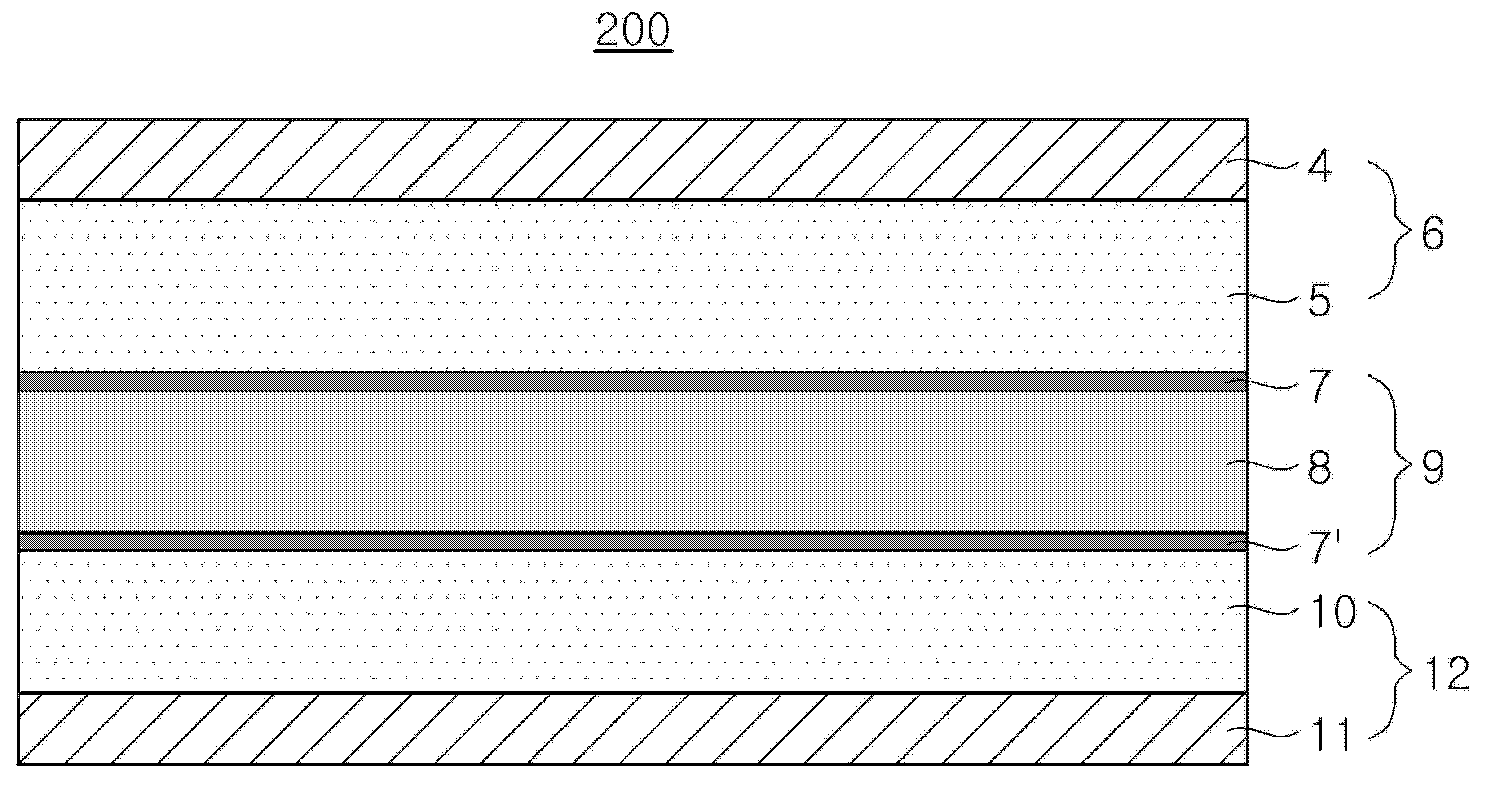

본 발명은 전지 내 굴곡강도가 개선된 전극 조립체, 이의 제조 방법 및 이를 포함하는 전기 화학 전지에 관한 것이다. 일반적으로 비디오 카메라, 휴대 전화, 휴대 컴퓨터와 같은 휴대용 전자기기는 경량화 및 고기능화가 진행됨에 따라 그 구동 전원으로 사용되는 이차 전지에 관한 많은 연구가 이루어지고 있다. 이러한 이차 전지는, 예를 들어 니켈-카드늄 전지, 니켈-수소 전지, 니켈-아연 전지, 리튬 이차 전지 등이 사용되고 있다. 이중, 리튬 이차 전지는 소형 및 대형화가 가능하며, 작동 전압이 높고, 단위 중량당 에너지 밀도가 높다는 이점 때문에 많은 분야에서 사용되고 있다. 전극 조립체는 그러한 리튬 이차 전지의 주요 구성 요소이다. 그러나, 대면적화된 분리막을 전극 사이에 개재하여 프레스하는 전극 조립체 제조공정에서 분리막의 대형화에 따른 면적 및/또는 중량 증가로 인해 전극과 전극 사이에 권취된 분리막이 이탈되기 쉬어, 분리막과 전극 간의 접착력 증가가 요구된다. 또한, 지속적인 충방전에 의해 전지가 뒤틀리는 등, 형태가 변화하는 것을 방지할 수 있도록 전극 조립체의 형태 안정성이 우수할 것이 요구된다. 이와 관련하여, 분리막과 전극 간의 접착력 및 분리막의 내열성 향상을 위하여 분리막의 다공성 기재의 일면 또는 양면에 유/무기 혼합 다공성 접착층을 형성하는 것이 알려져 있으나(대한민국 등록특허 제10-0775310호), 목적하는 접착력을 충분히 확보할 수 없어 다양한 사이즈와 형태를 지닌 분리막에 일괄적으로 적용되기 어렵다. 따라서, 대면적화된 전기 화학 전지에 적용이 가능한 접착력을 지닌 분리막을 포함하며, 전지의 형태 안정성을 개선시킬 수 있는 전극 조립체의 개발이 필요하다. 본 발명은 전극 조립체 내 전극과 분리막 간의 접착력이 우수하며, 형태 안정성이 개선된 전극 조립체 및 이를 이용한 전기 화학 전지를 제공하는 것을 목적으로 한다. 본 발명의 일 실시예에 따르면, 양극 활물질이 도포되어 있는 양극, 음극 활물질이 도포되어 있는 음극, 및 상기 양극과 음극 사이에 개재된 분리막을 포함하며, 20 ℃ 내지 110 ℃에서 1초 내지 15초간, 1 kgf/cm2 내지 30 kgf/cm2 의 압력으로 압착하였을 때, 굴곡 강도가 15 kgf/cm2 이상인 전극 조립체가 제공된다. 본 발명의 다른 일 실시예에 따르면, 상기 일 실시예에 따른 전극 조립체를 포함하는 전기 화학 전지, 특히 리튬 이차 전지가 제공된다. 본 발명의 실시예들에 따른 전극 조립체에 있어서, 전극 조립체를 구성하는 전극과 분리막 간의 접착력이 뛰어나다. 따라서 전극 조립체 제조 공정에서 분리막이 이탈되는 것을 방지하여 공정 불량률을 감소시킬 수 있으며, 장기간 보존이 가능하다. 또한, 본 발명의 실시예들에 따른 전극 조립체는 형태 안정성이 우수하여, 장기간 지속되는 충방전에도 형태 변화가 최소화될 수 있다. 이를 통해, 제조된 전지는 고효율의 충방전 특성을 가질 수 있으며, 전지 성능의 저하를 방지할 수 있다. 도 1은 본 발명의 일 실시예에 따른 전극 조립체 일부의 내부 단면도로, 상기 전극 조립체는 양극 전류집전체(4)에 양극 활물질층(5)이 형성된 양극(6); 음극 전류집전체(11)에 음극 활물질층(10)이 형성된 음극(12); 및 상기 양극(6)과 상기 음극(12) 사이에 배치되어 양극 혹은 음극과 각각 접착되며, 다공성 기재(8)와 다공성 기재의 양면에 형성된 다공성 접착층(7, 7')을 포함하는 분리막(9)을 포함한다. 도 2는 본 발명의 다른 실시예에 따른 전극 조립체 일부의 내부 단면도로, 상기 전극 조립체는 양극 전류집전체(4)에 양극 활물질층(5)이 형성된 양극(6); 음극 전류집전체(11)에 음극 활물질층(10)이 형성된 음극(12); 및 상기 양극(6)과 상기 음극(12) 사이에 배치되어 양극 혹은 음극과 각각 접착되며, 다공성 기재(8)와 다공성 기재의 일면에 형성된 다공성 접착층(7)을 포함하는 분리막(9)을 포함한다. 이하 본 발명에 대해 보다 상세히 설명한다. 본원 명세서에 기재되어 있지 않은 내용은 본 발명의 기술 분야 또는 유사 분야에서 숙련된 자이면 충분히 인식하고 유추할 수 있는 것이므로 그 설명을 생략한다. 이하, 도 1을 참조하여 본 발명의 일 실시예에 따른 전극 조립체에 대해 설명한다. 본 발명의 일 실시예에 따르면, 양극 활물질 및 양극 전류 집전체를 포함하는 양극, 음극 활물질 및 음극 전류 집전체를 포함하는 음극, 및 상기 양극과 음극 사이에 배치된 분리막을 포함하며, 20 ℃ 내지 110 ℃에서 1초 내지 15초간, 1 kgf/cm2 내지 30 kgf/cm2의 압력으로 압착하였을 때, 굴곡 강도가 15 kgf/cm2 이상인 전극 조립체가 제공된다. 전극 조립체를 20 ℃ 내지 110 ℃에서 1초 내지 15초간, 1 kgf/cm2 내지 30 kgf/cm2의 압력으로 압착하였을 때, 굴곡 강도가 15kgf/cm2 이상인 것은 전극 조립체의 형태 안정성과 관련이 있다. 이를 통해, 장기간에 걸친 지속적 충방전에도 불구하고 전지가 뒤틀리는 등 전지의 형태가 변화하는 것을 최소화시킬 수 있어서 고효율의 충방전 특성을 가질 수 있으며, 전지 성능의 저하를 방지할 수 있다. 상기 굴곡 강도는 3 포인트 벤딩 기계(3 point bending machine)(예: UTM)를 이용하여 ASTM D790에 의해 측정될 수 있으나, 이에 제한되는 것은 아니다. 상기 굴곡 강도는 구체적으로 17 kgf/cm2 내지 50 kgf/cm2 의 범위일 수 있으며, 보다 구체적으로 20 kgf/cm2 내지 30 kgf/cm2 의 범위일 수 있다. 도 1을 참조하면, 상기 실시예에 따른 전극 조립체는, 양극 전류집전체(4)에 양극 활물질층(5)이 형성된 양극(6); 음극 전류집전체(11)에 음극 활물질층(10)이 형성된 음극(12); 및 상기 양극(6)과 상기 음극(12) 사이에 배치되어 양극 혹은 음극과 각각 접착된 분리막(9)을 포함할 수 있다. 상기 분리막(9)은 다공성 기재(8)과 상기 다공성 기재(8)의 양면에 형성된 다공성 접착층(7,7')을 포함할 수 있다. 다공성 기재(8)는 다수의 기공을 가지며 통상 전기화학소자에 사용될 수 있는 다공성 기재를 사용할 수 있다. 다공성 기재(8)로는 비제한적으로 폴리에틸렌, 폴리프로필렌, 폴리에틸렌테레프탈레이트, 폴리부틸렌테레프탈레이트, 폴리에스테르, 폴리아세탈, 폴리아미드, 폴리이미드, 폴리카보네이트, 폴리에테르에테르케톤, 폴리아릴에테르케톤, 폴리에테르이미드, 폴리아미드이미드, 폴리벤즈이미다졸, 폴리에테르설폰, 폴리페닐렌옥사이드, 사이클릭 올레핀 코폴리머, 폴리페닐렌설파이드 및 폴리에틸렌나프탈렌으로 이루어진 군으로부터 선택된 어느 하나의 고분자 또는 이들 중 이종 이상의 혼합물로 형성된 고분자막일 수 있다. 일 예에서, 다공성 기재(8)는 폴리올레핀계 기재일 수 있으며, 폴리올레핀계 기재는 셧 다운(shut down) 기능이 우수하여 전지의 안전성 향상에 기여할 수 있다. 폴리올레핀계 기재는 예를 들어 폴리에틸렌 단일막, 폴리프로필렌 단일막, 폴리에틸렌/폴리프로필렌 이중막, 폴리프로필렌/폴리에틸렌/폴리프로필렌 삼중막 및 폴리에틸렌/폴리프로필렌/폴리에틸렌 삼중막으로 이루어진 군에서 선택될 수 있다. 다른 예에서, 폴리올레핀계 수지는 올레핀 수지 외에 비올레핀 수지를 포함하거나, 올레핀과 비올레핀 모노머의 공중합체를 포함할 수 있다. 다공성 기재(8)의 두께는 1 ㎛ 내지 40 ㎛일 수 있고, 보다 구체적으로는 5 ㎛ 내지 15 ㎛일 수 있다. 상기 두께 범위 내의 기재를 사용하는 경우, 전지의 양극과 음극의 단락을 방지할 수 있을 만큼 충분히 두꺼우면서도 전지의 내부 저항을 증가시킬 만큼 두껍지는 않은, 적절한 두께를 갖는 분리막을 제조할 수 있다. 다공성 접착층(7,7')은 다공성 기재(8)의 양면에 형성될 수 있으며, 다공성 접착층 조성물로 형성될 수 있다. 상기 다공성 접착층 조성물은 유기 바인더, 및 용매를 포함할 수 있다. 상기 유기 바인더는 아크릴계 공중합체일 수 있으며, 예를 들어 (메트)아크릴레이트계 단량체 유래 반복단위를 포함하는 아크릴계 공중합체일 수 있다. 또한, 상기 아크릴계 공중합체는 (메트)아크릴레이트계 단량체 유래 반복단위 외에 아세테이트기 함유 단량체 유래 반복단위를 추가로 포함할 수 있다. 바인더로 (메트)아크릴레이트계 단량체 유래 반복단위, 및/또는 아세테이트기 함유 단량체 유래 반복단위를 갖는 아크릴계 공중합체를 사용하면 분리막이 실제 사용되는 환경인 이차 전지 내에서 양극 혹은 음극과의 접착력이 강하여 전극 조립체 공정에서 분리막이 이탈되는 것을 방지하여 공정 불량율을 감소시킬 수 있으며, 장기간 보존이 가능하다. 또한, 다공성 접착층이 전해액을 보유함으로써 전극간 양호한 이온 전도성을 유지할 수 있으며, 다공성 기재의 기공도를 저해하지 않을 수 있다. 상기 아크릴계 공중합체의 유리전이온도(Tg)는 100℃ 미만, 예를 들어, 20 ℃ 내지 60 ℃, 구체적으로 30 ℃ 내지 45 ℃의 범위일 수 있다. 상기 범위이면 분리막을 전극 사이에 위치시키고 이를 압착하는 온도에서 양호한 접착을 형성하여 형태 안정성을 확보할 수 있다. 본 발명의 일 실시예에서 사용될 수 있는 (메트)아크릴레이트계 단량체 유래 반복단위, 및/또는 아세테이트기 함유 단량체 유래 반복단위를 갖는 아크릴계 공중합체는 양극과 음극 사이에서 압착하는 온도에서 양호한 접착력을 형성할 수 있는 것이라면 특별히 제한되지 않으나, 예를 들어, 상기 아크릴계 공중합체는 부틸 (메트)아크릴레이트, 프로필 (메트)아크릴레이트, 에틸 (메트)아크릴레이트 및 메틸 (메트)아크릴레이트로 이루어진 군으로부터 선택된 1종 이상의 (메트)아크릴레이트계 단량체를 중합시켜 생성된 공중합체일 수 있다. 또는, 상기 아크릴계 공중합체는 부틸 (메트)아크릴레이트, 프로필 (메트)아크릴레이트, 에틸 (메트)아크릴레이트 및 메틸 (메트)아크릴레이트로 이루어진 군으로부터 선택된 1종 이상의 (메트)아크릴레이트계 단량체와, 비닐 아세테이트 및 알릴 아세테이트로 이루어진 군으로부터 선택된 1종 이상의 아세테이트기 함유 단량체를 중합시켜 생성된 공중합체일 수 있다. 상기 아세테이트기 함유 단량체 유래 반복단위는 화학식 1의 반복단위일 수 있다: [화학식 1] 상기 화학식 1에서, R1은 단일 결합이거나, 직쇄 또는 분지된 탄소수 1 내지 6의 알킬이고, R2는 수소이거나 메틸이고, l은 각각 1 내지 100 사이의 정수이다. 예를 들어, 상기 아세테이트기 함유 단량체 유래 반복단위는 비닐 아세테이트 및 알릴 아세테이트로 이루어진 군으로부터 하나 이상 선택된 아세테이트기 함유 단량체 유래 반복단위일 수 있다. 상기 아크릴계 공중합체는 (메트)아크릴레이트계 단량체들을 중합시켜 제조되거나, (메트)아크릴레이트계 단량체와 (메트)아크릴레이트계 외의 기타 단량체를 중합시켜 제조될 수 있다. 예를 들어, 상기 기타 단량체는 아세테이트기 함유 단량체일 수 있다. 이 경우, (메트)아크릴레이트계 단량체와 기타 단량체, 구체적으로는 아세테이트기 함유 단량체는 몰비 3:7 내지 7:3, 구체적으로 4:6 내지 6:4, 보다 구체적으로는 약 5:5의 비로 중합하여 제조될 수 있다. 상기 아크릴계 공중합체는 예를 들어, 부틸 (메트)아크릴레이트 단량체, 메틸 (메트)아크릴레이트 단량체, 및 비닐 아세테이트 및/또는 알릴 아세테이트 단량체를, 몰비 3 내지 5 : 0.5 내지 1.5 : 4 내지 6, 구체적으로, 4 : 1 : 5의 몰비로 중합 반응시켜 제조될 수 있다. 본 발명의 일 실시예에서, 상기 다공성 접착층 조성물은 무기입자를 추가로 포함할 수 있다. 본 발명의 일 실시예에서 사용되는 무기 입자는 특별히 제한되지 아니하며 당해 기술 분야에서 통상적으로 사용하는 무기 입자를 사용할 수 있다. 본 발명의 일 실시예에서 사용 가능한 무기 입자의 비제한적인 예로는 Al2O3, SiO2, B2O3, Ga2O3, TiO2 또는 SnO2 등을 들 수 있다. 이들은 단독 또는 2종 이상을 혼합하여 사용할 수 있다. 본 발명의 일 실시예에서 사용되는 무기 입자로는 예를 들어, Al2O3(알루미나)를 사용할 수 있다. 본 발명의 일 실시예에서 사용되는 무기 입자의 크기는 특별히 제한되지 아니하나, 평균 입경이 1 nm 내지 2,000 nm일 수 있고, 예를 들어, 100 nm 내지 1,000 nm, 300 nm 내지 500 nm 일 수 있다. 상기 크기 범위의 무기 입자를 사용하는 경우, 다공성 접착층 조성액 내에서의 무기 입자의 분산성 및 다공성 접착층 형성의 공정성이 저하되는 것을 방지할 수 있고 다공성 접착층의 두께가 적절히 조절되어 기계적 물성의 저하 및 전기적 저항의 증가를 방지할 수 있다. 또한, 분리막에 생성되는 기공의 크기가 적절히 조절되어 전지의 충방전 시 내부 단락이 일어날 확률을 낮출 수 있는 이점이 있다. 다공성 접착층 조성물의 제조에 있어서 상기 무기 입자는 이를 적절한 용매에 분산시킨 무기 분산액 형태로 이용될 수 있다. 상기 적절한 용매는 특별히 제한되지 아니하며 당해 기술 분야에서 통상적으로 사용하는 용매를 사용할 수 있다. 상기 무기 입자를 분산시키는 적절한 용매로서 예를 들어, 아세톤을 사용할 수 있다. 상기 무기 분산액을 제조하는 방법은 특별한 제한 없이 통상적인 방법에 의할 수 있으며, 예를 들어 Al2O3를 아세톤에 적정 함량으로 첨가하고 비즈 밀(Beads mill)을 이용해 밀링하여 분산시키는 방식으로 무기 분산액을 제조할 수 있다. 다공성 접착층 내에서 상기 무기입자는 다공성 접착층 전체 중량을 기준으로 70 중량% 내지 95 중량%, 구체적으로 75 중량% 내지 90 중량%, 보다 구체적으로 80 중량% 내지 90중량%로 포함될 수 있다. 상기 범위 내로 무기 입자를 함유하는 경우, 무기 입자의 방열 특성이 충분히 발휘될 수 있으며 이를 이용하여 다공성 기재에 다공성 접착층을 형성시킬 경우 분리막의 열수축을 효과적으로 억제할 수 있다. 본 발명의 일 실시예에서 사용 가능한 상기 용매의 비제한적인 예로는 아세톤, 디메틸포름아미드(Dimethyl formamide), 아세톤, 디메틸설폭사이드(Dimethyl sulfoxide), 디메틸아세트아미드(Dimethyl acetamide), 디메틸카보네이트(Dimethyl carbonate) 또는 N-메틸피롤리돈(N-methylpyrrolydone) 등을 들 수 있다. 다공성 접착층 조성물의 중량을 기준으로 용매의 함량은 20 중량% 내지 99 중량%일 수 있고, 구체적으로 50 중량% 내지 95 중량%일 수 있으며, 보다 구체적으로 70 중량% 내지 95 중량%일 수 있다. 상기 범위의 용매를 함유하는 경우 다공성 접착층 조성물의 제조가 용이해지며 다공성 접착층의 건조 공정이 원활히 수행될 수 있다. 다공성 접착층(7,7')의 두께는 1 ㎛ 내지 15 ㎛일 수 있고, 구체적으로는 1 내지 10 ㎛, 보다 구체적으로 1 ㎛ 내지 8 ㎛, 또는 1 ㎛ 내지 5 ㎛일 수 있다. 상기 두께 범위 내의 다공성 접착층을 사용하는 경우, 적절한 두께의 다공성 접착층을 형성하여 우수한 열적 안정성 및 접착력을 얻을 수 있으며, 전체 분리막의 두께가 지나치게 두꺼워지는 것을 방지하여 전지의 내부 저항이 증가하는 것을 억제할 수 있다. 본 실시예에 따른 전극 조립체는 하기 식 1의 압착 두께 변화율이 10% 이상일 수 있다. [식 1] 압착 두께 변화율(%) = [(20 ℃에서 압착한 전극 조립체의 두께 ― 100 ℃에서 압착한 전극 조립체의 두께)/ 20 ℃에서 압착한 전극 조립체의 두께]×100 상기 식 1에서, 20 ℃에서 압착한 전극 조립체의 두께는 양극/분리막/음극 순으로 적층된 전극 조립체를 20 ℃에서 1 내지 10 초간, 1 내지 30 kgf/cm2 의 압력으로 압착하고 1시간 후 측정된 전극 조립체의 중앙부 두께이며, 100℃에서 압착한 전극 조립체의 두께는 100 ℃에서 1 내지 10초간, 1 내지 30 kgf/cm2의 압력으로 압착하고 1시간 후 측정한 전극 조립체의 중앙부 두께이다. 상기 압착 두께 변화율의 범위를 만족하는 경우, 전극과 분리막 간의 고온(예: 100℃) 압착시 접착력이 우수하여, 전극 조립체 내에서 분리막이 이탈되는 것을 방지하여 공정 불량율을 감소시킬 수 있으며, 장기간 보존이 가능하다. 상기 압착 두께 변화율은 구체적으로 13 % 이상 50 % 미만, 보다 구체적으로는 15 % 이상 47 % 미만, 보다 더 구체적으로는 20 % 이상 45 % 미만일 수 있다. 압착 두께 변화율이 클수록 분리막과 양극 혹은 음극간의 접착력이 보다 개선될 수 있다. 이하 도 2를 참조하여 본 발명의 다른 실시예에 다른 전극 조립체에 대해 설명한다. 도 2를 참조하면, 본 발명의 다른 실시예에 따른 전극 조립체는, 양극 전류집전체(4)에 양극 활물질층(5)이 형성된 양극(6); 음극 전류집전체(11)에 음극 활물질층(10)이 형성된 음극(12); 및 상기 양극(6)과 상기 음극(12) 사이에 배치되어 양극 혹은 음극에 접착된 분리막(9)을 포함할 수 있다. 상기 분리막(9)은 다공성 기재(8)과 다공성 기재(8)의 일면에 형성된 다공성 접착층(7)을 포함할 수 있다. 본 실시예에 따른 전극 조립체는 분리막(9)의 다공성 기재(8)의 양면 상이 아닌 일면 상에만 다공성 접착층(7)을 형성한다는 점을 제외하고는 본 발명의 일 실시예에 따른 전극 조립체와 다른 구성요소는 실질적으로 동일하므로 이하에서는 상세한 설명을 생략한다. 본 실시예에 따른 전극 조립체는 20 ℃ 내지 110 ℃에서 1초 내지 15초간, 1 kgf/cm2 내지 30 kgf/cm2의 압력으로 압착하였을 때, 굴곡 강도가 15 kgf/cm2 이상, 예를 들어, 17 kgf/cm2 내지 50 kgf/cm2, 구체적으로 20 kgf/cm2 내지 30 kgf/cm2 일 수 있다. 즉, 다공성 접착층(7)이 다공성 기재(8)의 일면에만 형성된 경우에도 전극(양극 또는 음극)과의 충분한 접착력을 나타내어 지속적인 충방전에도 전지 형태가 변형되는 것을 최소화할 수 있다. 이하, 본 발명의 또 다른 실시예에 따른 전극 조립체에 대해 설명한다. 본 실시예의 전극 조립체는 다공성 접착층에 유기 바인더로 본원에 개시된 아크릴계 공중합체 외에 다른 종류의 유기 바인더를 추가로 포함할 수 있다. 다공성 접착층에 유기 바인더를 추가로 포함한다는 점을 제외하고는 상술한 본 발명의 일 실시예 또는 본 발명의 다른 실시예에 따른 전극 조립체와 실질적으로 동일하다. 따라서, 이하에서는 아크릴계 공중합체 외에 추가로 포함되는 다른 바인더를 중심으로 설명한다. 본 실시예에서는 다른 바인더를 추가로 포함함으로써 접착력 및 내열성을 더욱 향상시킬 수 있다. 아크릴계 공중합체 외에 추가될 수 있는 바인더의 예로, 폴리비닐리덴 플루오라이드(Polyvinylidene fluoride, PVdF) 호모폴리머, 폴리비닐리덴 플루오라이드-헥사플루오로프로필렌 코폴리머 (Polyvinylidene fluoride-Hexafluoropropylene copolymer, PVdF-HFP), 폴리메틸메타크릴레이트(polymethylmethacrylate), 폴리아크릴로니트릴 (polyacrylonitrile), 폴리비닐피롤리돈(polyvinylpyrrolidone), 폴리비닐아세테이트(polyvinylacetate), 폴리에틸렌옥사이드(polyethylene oxide), 셀룰로오스 아세테이트 (cellulose acetate), 셀룰로오스 아세테이트 부틸레이트(cellulose acetate butyrate), 셀룰로오스 아세테이트 프로피오네이트 (cellulose acetate propionate), 시아노에틸풀루란 (cyanoethylpullulan), 시아노에틸폴리비닐알콜 (cyanoethylpolyvinylalcohol), 시아노에틸셀룰로오스 (cyanoethylcellulose), 시아노에틸수크로오스 (cyanoethylsucrose), 풀루란 (pullulan), 카르복실 메틸 셀룰로오스 (carboxyl methyl cellulose), 및 아크릴로니트릴스티렌부타디엔 공중합체 (acrylonitrilestyrene-butadiene copolymer)로 이루어진 군으로부터 선택된 단독 또는 이들의 혼합물을 들 수 있다. 보다 구체적으로, 폴리비닐리덴 플루오라이드계 바인더를 사용할 수 있으며, 그 예는 폴리비닐리덴 플루오라이드(polyvinylidenefluoride, PVDF) 호모폴리머, 폴리비닐리덴 플루오라이드-헥사플루오로프로필렌(polyvinylidenefluoride-hexafluoropropylene, PVDF-HFP), 폴리비닐리덴 플루오라이드-트리클로로에틸렌(polyvinylidene fluoride-trichloroethylene, PVDF-TCE), 폴리비닐리덴플루오라이드-클로로트리플로로에틸렌(polyvinylidenefluoride-trifluoroethylene, PVDF-CTFE) 등을 들 수 있다. 상기 아크릴계 공중합체와 상기 추가되는 바인더의 중량비는 9.9:0.1 내지 2.5:7.5로 사용될 수 있다. 구체적으로 9.9:0.1 내지 5:5, 보다 구체적으로는 9:1 내지 5.5:4.5, 8:2 내지 6:4 로 사용될 수 있다. 상기 범위 내에서 사용되는 경우, 분리막이 충분한 접착력을 유지하면서 형태 안정성이 우수한 전극 조립체를 제조할 수 있다. 이를 통해, 제조된 전지 성능 저하를 방지할 수 있으며, 전지는 고효율의 충방전 특성을 가질 수 있다. PVdF계 바인더를 추가로 포함하는 경우, PVdF계 바인더는 중량평균분자량(Mw)이 500,000 내지 1,500,000 (g/mol) 일 수 있다. 구체예에서, PVdF계 바인더는 중량평균분자량(Mw)이 1,000,000 내지 1,500,000 (g/mol) 일 수 있다. 다른 예에서, 중량평균분자량이 상이한 2종 이상을 혼합하여 사용할 수 있다. 예를 들어, 중량평균분자량이 1,000,000 g/mol 이하인 1종 이상과 1,000,000 g/mol 이상인 1종 이상을 혼합하여 사용할 수 있다. 상기 분자량 범위 내의 PVdF계 바인더를 사용하면 다공성 접착층과 다공성 기재 사이의 접착력이 강화되어, 열에 약한 다공성 기재가 열에 의해 수축되는 것을 효과적으로 억제할 수 있으며, 또한 전해질 함침성을 충분히 향상된 분리막을 제조할 수 있으며 이를 활용하여 전기 출력이 효율적으로 일어나는 전지를 생산할 수 있는 이점이 있다. 이하, 본 발명의 일 실시예에 따른 전극 조립체의 제조방법에 대해 설명한다. 본 발명의 일 실시예에 따른 전극 조립체의 제조 방법은, 양극 전류집전체에 양극 활물질층을 형성하여 양극을 제조하고, 음극 전류집전체에 음극 활물질층을 형성하여 음극을 제조하고, 상기 양극 및 음극 사이에 본원에 개시된 바와 같은 분리막을 배치시키는 것을 포함할 수 있다. 본 발명의 다른 실시예에 따른 전극 조립체의 제조 방법은, 양극 및 음극 사이에 분리막을 배치하고 상기 양극/분리막/음극의 구조물을 20 ℃ 내지 110 ℃에서 1 초 내지 10초간 1kgf/cm2 내지 30kgf/cm2 의 압력으로 압착하는 것을 추가로 포함할 수 있다. 상기 양극 및 음극 사이에 상기와 같은 방법에 의해 제조된 분리막을 배치시킨 후 20 ℃ 내지 110 ℃에서 1초 내지 10초간, 1 kgf/cm2 내지 30kgf/cm2의 압력으로 압착하면, 본원의 아크릴계 공중합체가 양극 혹은 음극과 강한 접착을 형성하여 전극 조립체의 형태 보존성이 개선될 수 있다. 상기 압착 조건은 분리막의 다공성 기재가 현저하게 열수축되지 않는 온도 및 분리막의 다공성 접착층의 접착 온도를 고려한 것이며, 구체적으로는 상온 또는 80 ℃ 내지 100 ℃에서 1 초 내지 5초간 5 kgf/cm2 내지 10 kgf/cm2의 압력을 가하는 것일 수 있다. 본 발명의 또 다른 실시예에 따른 전극 조립체의 제조 방법은, 양극 및 음극 사이에 분리막을 배치하고 전극 조립체를 20 ℃ 내지 110 ℃에서 1 초 내지 10초간 1kgf/cm2 내지 30kgf/cm2 의 압력으로 1차 압착하고, 전지 케이스에 내장시킨 뒤, 전해액을 주입하고, 60 ℃ 내지 110 ℃에서 30 초 내지 180초간 1 kgf/cm2 내지 30 kgf/cm2의 압력으로 2차 압착하는 것을 추가로 포함할 수 있다. 이 때, 상기 전지 케이스는 알루미늄 파우치 등이 될 수 있으나 이에 제한되는 것은 아니다. 본 발명의 또 다른 실시예에 따른 전극 조립체의 제조 방법은 상술한 본 발명의 상기 실시예에 따른 전극 조립체의 제조방법에서 전해액 주입 후 상기 2차 압착 전, 전극 조립체를 6시간 내지 48시간, 10 ℃ 내지 30 ℃의 범위에서 보관하는 것을 추가로 포함할 수 있다. 상기 2차 압착에 의해 본원의 아크릴계 공중합체가 양극 혹은 음극과 보다 강한 접착을 형성하여 전극 조립체의 형태 보존성이 개선될 수 있다. 상기 양극은 양극 전류집전체 및 상기 양극 전류집전체 위에 형성되는 양극 활물질층을 포함할 수 있다. 상기 양극 활물질층은 양극 활물질, 바인더 및 선택적으로 도전재를 포함할 수 있다. 상기 양극 전류집전체로는 알루미늄(Al), 니켈(Ni) 등을 사용할 수 있으나, 이에 한정되지 않는다. 상기 양극 활물질로는 리튬의 가역적인 인터칼레이션 및 디인터칼레이션이 가능한 화합물을 사용할 수 있다. 구체적으로 코발트, 망간, 니켈, 알루미늄, 철 또는 이들의 조합의 금속과 리튬과의 복합 산화물 또는 복합 인산화물 중에서 1종 이상을 사용할 수 있다. 더욱 구체적으로, 리튬 코발트 산화물, 리튬 니켈 산화물, 리튬 망간 산화물, 리튬 니켈 코발트 망간 산화물, 리튬 니켈 코발트 알루미늄 산화물, 리튬 철 인산화물 또는 이들의 조합을 사용할 수 있다. 상기 바인더는 양극 활물질 입자들을 서로 잘 부착시킬 뿐 아니라 양극 활물질을 양극 집전체에 잘 부착시키는 역할을 하며, 구체적인 예로는 폴리비닐알코올, 카르복시메틸셀룰로오스, 히드록시프로필셀룰로오스, 디아세틸셀룰로오스, 폴리비닐클로라이드, 카르복실화된 폴리비닐클로라이드, 폴리비닐플루오라이드, 에틸렌 옥사이드 함유 폴리머, 폴리비닐피롤리돈, 폴리우레탄, 폴리테트라플루오로에틸렌, 폴리비닐리덴 플루오라이드, 폴리에틸렌, 폴리프로필렌, 스티렌-부타디엔 러버, 아크릴레이티드 스티렌-부타디엔 러버, 에폭시 수지, 나일론 등이 있으나, 이에 한정되지 않는다. 이들은 단독으로 또는 2종 이상 혼합하여 사용할 수 있다. 상기 도전재는 전극에 도전성을 부여하는 것으로, 그 예로 천연흑연, 인조흑연, 카본블랙, 탄소섬유, 금속 분말, 금속 섬유 등이 있으나, 이에 한정되지 않는다. 이들은 단독으로 또는 2종 이상 혼합하여 사용할 수 있다. 상기 금속 분말과 상기 금속 섬유는 구리, 니켈, 알루미늄, 은 등의 금속을 사용할 수 있다. 상기 음극은 음극 전류집전체 및 상기 음극 전류집전체 위에 형성되는 음극 활물질층을 포함할 수 있다. 상기 음극 전류집전체는 구리(Cu), 금(Au), 니켈(Ni), 구리 합금 등을 사용할 수 있으나, 이에 한정되지 않는다. 상기 음극 활물질층은 음극 활물질, 바인더 및 선택적으로 도전재를 포함할 수 있다. 상기 음극 활물질로는 리튬 이온을 가역적으로 인터칼레이션 및 디인터칼레이션할 수 있는 물질, 리튬 금속, 리튬 금속의 합금, 리튬을 도프 및 탈도프할 수 있는 물질, 전이금속 산화물 또는 이들의 조합을 사용할 수 있다. 상기 리튬 이온을 가역적으로 인터칼레이션 및 디인터칼레이션할 수 있는 물질로는 탄소계 물질을 들 수 있으며, 그 예로는 결정질 탄소, 비정질 탄소 또는 이들의 조합을 들 수 있다. 상기 결정질 탄소의 예로는 무정형, 판상, 인편상(flake), 구형 또는 섬유형의 천연흑연 또는 인조흑연을 들 수 있다. 상기 비정질 탄소의 예로는 소프트 카본(soft carbon) 또는 하드 카본(hard carbon), 메조페이스 피치 탄화물, 소성된 코크스 등을 들 수 있다. 상기 리튬 금속의 합금으로는 리튬과 Na, K, Rb, Cs, Fr, Be, Mg, Ca, Sr, Si, Sb, Pb, In, Zn, Ba, Ra, Ge, Al 및 Sn으로 이루어진 군에서 선택되는 금속의 합금이 사용될 수 있다. 상기 리튬을 도프 및 탈도프할 수 있는 물질로는 Si, SiOx(0<x<2), Si-C 복합체, Si-Y 합금, Sn, SnO2, Sn-C 복합체, Sn-Y 등을 들 수 있고, 또한 이들 중 적어도 하나와 SiO2를 혼합하여 사용할 수도 있다. 상기 원소 Y로는 Mg, Ca, Sr, Ba, Ra, Sc, Y, Ti, Zr, Hf, Rf, V, Nb, Ta, Db, Cr, Mo, W, Sg, Tc, Re, Bh, Fe, Pb, Ru, Os, Hs, Rh, Ir, Pd, Pt, Cu, Ag, Au, Zn, Cd, B, Al, Ga, Sn, In, Tl, Ge, P, As, Sb, Bi, S, Se, Te, Po 및 이들의 조합으로 이루어진 군에서 선택될 수 있다. 상기 전이금속 산화물로는 바나듐 산화물, 리튬 바나듐 산화물 등을 들 수 있다. 상기 음극에 사용되는 바인더와 도전재의 종류는 전술한 양극에서 사용되는 바인더와 도전재와 같다. 상기 양극과 음극은 각각의 활물질 및 바인더와 선택적으로 도전재를 용매 중에 혼합하여 각 활물질 조성물을 제조하고, 상기 활물질 조성물을 각각의 전류집전체에 도포하여 제조할 수 있다. 이때 상기 용매는 N-메틸피롤리돈 등을 사용할 수 있으나, 이에 한정되지 않는다. 상기 전해액은 A+B- 와 같은 구조의 염이 유기 용매에 용해 또는 해리된 것일 수 있다. 상기 유기용매는 전기화학적 반응에 관여하는 이온들이 이동할 수 있는 매질 역할을 한다. 그 구체적인 예로는, 카보네이트계 용매, 에스테르계 용매, 에테르계 용매, 케톤계 용매, 알코올계 용매 및 비양성자성 용매에서 선택될 수 있다. 상기 카보네이트계 용매의 예로는, 디메틸 카보네이트(DMC), 디에틸 카보네이트(DEC), 디프로필 카보네이트(DPC), 메틸프로필 카보네이트(MPC), 에틸프로필 카보네이트(EPC), 에틸메틸 카보네이트(EMC), 에틸렌 카보네이트(EC), 프로필렌 카보네이트(PC), 부틸렌 카보네이트(BC) 등을 들 수 있다. 구체적으로, 사슬형 카보네이트 화합물과 환형 카보네이트 화합물을 혼합하여 사용하는 경우 유전율을 높이는 동시에 점성이 작은 용매로 제조될 수 있다. 이때 환형 카보네이트 화합물 및 사슬형 카보네이트 화합물은 1:1 내지 1:9의 부피비로 혼합하여 사용할 수 있다. 상기 에스테르계 용매의 예로는, 메틸아세테이트, 에틸아세테이트, n-프로필아세테이트, 디메틸아세테이트, 메틸프로피오네이트, 에틸프로피오네이트, γ-부티로락톤, 데카놀라이드(decanolide), 발레로락톤, 메발로노락톤(mevalonolactone), 카프로락톤(caprolactone) 등을 들 수 있다. 상기 에테르계 용매의 예로는, 디부틸에테르, 테트라글라임, 디글라임, 디메톡시에탄, 2-메틸테트라히드로퓨란, 테트라히드로퓨란 등을 들 수 있다. 상기 케톤계 용매로는 시클로헥사논 등을 들 수 있고, 상기 알코올계 용매로는 에틸알코올, 이소프로필 알코올 등을 들 수 있다. 상기 유기용매는 단독으로 또는 2종 이상 혼합하여 사용할 수 있으며, 2종 이상 혼합하여 사용하는 경우의 혼합 비율은 목적하는 전지 성능에 따라 적절하게 조절할 수 있다. 상기 A+의 비제한적인 예로는, Li+, Na+ 또는 K+와 같은 알칼리 금속 양이온, 또는 이들의 조합으로 이루어진 양이온을 들 수 있다. 상기 B-의 비제한적인 예로는, PF6-, SbF6-,BF4-, AlCl4-,AlO2-, Cl-, Br-, I-, ClO4-, AsF6-, B(C2O4)2-, CH3CO2-, N(SO3C2F5)2-,C4F9SO3-,CF3SO3-, N (CF3SO2)2- 또는 C(CF2SO2)3-와 같은 음이온, 또는 이들의 조합으로 이루어진 음이온을 들 수 있다. 예를 들어, 리튬염을 사용할 수 있으며, 상기 리튬염은 유기용매에 용해되어 리튬 이온의 공급원으로 작용하여 기본적인 전기 화학 전지의 작동을 가능하게 하고, 양극과 음극 사이의 리튬 이온의 이동을 촉진시킬 수 있다. 상기 리튬염의 예로는, LiPF6, LiBF4, LiSbF6, LiAsF6, LiN(SO3C2F5)2, LiN(CF3SO2)2, LiC4F9SO3, LiClO4, LiAlO2, LiAlCl4, LiN(CxF2x+1SO2)(CyF2y+1SO2)(x 및 y는 자연수임), LiCl, LiI, LiB(C2O4)2 또는 이들의 조합을 들 수 있다. 상기 리튬염의 농도는 0.1M 내지 2.0M 범위 내에서 사용할 수 있다. 리튬염의 농도가 상기 범위 내인 경우, 전해액이 적절한 전도도 및 점도를 가지므로 우수한 전해액 성능을 나타낼 수 있고, 리튬 이온이 효과적으로 이동할 수 있다. 본 발명의 일 실시예에 따른 상기 전기 화학 전지는 구체적으로는 리튬 금속 이차 전지, 리튬 이온 이차 전지, 리튬 폴리머 이차 전지 또는 리튬 이온 폴리머 이차 전지 등과 같은 리튬 이차 전지일 수 있다. 이하, 실시예, 비교예 및 실험예를 기술함으로써 본 발명을 보다 상세히 설명한다. 다만, 하기의 실시예, 비교예 및 실험예는 본 발명의 일 예시에 불과하며 본 발명의 내용이 이에 한정되는 것으로 해석되어서는 아니된다. 제조예 제조예 1 : 분리막의 제조 부틸 메타아크릴레이트(Buthyl Methacrylate, BMA), 메틸 메타크릴레이트(Methyl Methacrylate, MMA), 비닐 아세테이트(Vinyl Acetate, VAc) 가 4/1/5 몰비율로 중합된 아크릴계 공중합체 바인더(Tg: 35 ℃, Mw: 600K(GPC))를 아세톤(acetone)에 고형분 10 중량%로 용해시키고 교반기를 이용해 40 ℃에서 2시간 동안 교반하여 제1 바인더 용액을 제조하였다. 알루미나 (LS235, 일본경금속)를 아세톤에 25 중량%로 첨가 후 25 ℃에서 2시간 동안 비즈밀 분산을 하여 알루미나 분산액을 제조하였다. 바인더 고형분과 알루미나 고형분이 1/5 비율이 되도록 제1 바인더 용액 및 알루미나 분산액을 혼합하였으며, 전체 고형분이 10 중량%가 되도록 아세톤을 첨가하여 다공성 접착층 조성액을 제조하였다. 두께가 12 ㎛인 폴리에틸렌 원단(W scope)의 양면에 상기 다공성 접착층 조성액으로 각각 2 ㎛ 두께로 코팅하여 총 두께 16 ㎛정도의 분리막을 제작하였다. 제조예 2 : 분리막의 제조 부틸 메타아크릴레이트(Buthyl Methacrylate, BMA), 메틸 메타크릴레이트(Methyl Methacrylate, MMA), 비닐 아세테이트(Vinyl Acetate, VAc) 가 4/1/5 몰비율로 중합된 아크릴계 공중합체 바인더(Tg: 35 ℃, Mw: 600K(GPC))를 아세톤(acetone)에 고형분 10 중량%로 용해시키고 교반기를 이용해 40 ℃에서 2시간 동안 교반하여 제1 바인더 용액을 제조하였다. PVdF계 바인더 KF9300 (쿠레하사, Mw: 1,200,000 g/mol)을 아세톤, DMAc 혼합 용매에 고형분 7 중량% 용액이 되도록 용해시키고 교반기를 이용해 40 ℃에서 4시간 동안 교반하여 제2 바인더 용액을 제조하였다. 알루미나 (LS235, 일본경금속)를 아세톤에 25 중량%로 첨가 후 25 ℃에서 2시간 동안 비즈밀 분산을 하여 알루미나 분산액을 제조하였다. 위의 아크릴계 바인더와 PVdF계 바인더의 중량비가 8/2이 되도록, 바인더 고형분과 알루미나 고형분이 1/5 비율이 되도록 제1, 제2 바인더 용액 및 알루미나 분산액을 혼합하였으며, 전체 고형분이 10 중량%가 되도록 아세톤을 첨가하여 다공성 접착층 조성액을 제조하였다. 두께가 12 ㎛인 폴리에틸렌 원단(W scope)의 양면에 상기 다공성 접착층 조성액으로 각각 2㎛ 두께로 코팅하여 총 두께 16 ㎛ 정도의 분리막을 제작하였다. 제조예 3 : 분리막의 제조 상기 제조예 2에서 아크릴계 바인더와 PVdF계 바인더의 중량비가 7/3이 되도록 한 것을 제외하고는 제조예 2와 동일한 방법으로 분리막을 제조하였다. 제조예 4 : 분리막의 제조 상기 제조예 2에서 아크릴계 바인더와 PVdF계 바인더의 중량비가 6/4이 되도록 한 것을 제외하고는 제조예 2와 동일한 방법으로 분리막을 제조하였다. 제조예 5 : 분리막의 제조 상기 제조예 2에서 아크릴계 바인더와 PVdF계 바인더의 중량비가 3/7이 되도록 한 것을 제외하고는 제조예 2와 동일한 방법으로 분리막을 제조하였다. 제조예 6 : 분리막의 제조 상기 제조예 1에서 상기 다공성 접착층 조성액을 폴리에틸렌 원단의 일면에 2 ㎛ 두께로 코팅하여 분리막의 총 두께가 14 ㎛ 정도가 되게 한 것을 제외하고는 제조예 1과 동일한 방법으로 분리막을 제조하였다. 비교제조예 1 : 분리막의 제조 상기 제조예 2에서 아크릴계 바인더와 PVdF계 바인더의 중량비가 1/9이 되도록 한 것을 제외하고는 제조예 2와 동일한 방법으로 분리막을 제조하였다. 비교제조예 2 : 분리막의 제조 상기 제조예 2에서 아크릴계 바인더와 PVdF계 바인더의 중량비가 0.5/9.5이 되도록 한 것을 제외하고는 제조예 2와 동일한 방법으로 분리막을 제조하였다. 비교제조예 3 : 분리막의 제조 상기 제조예 2에서 아크릴계 공중합체 바인더를 사용하지 않고, PVdF계 바인더만을 사용한 것을 제외하고는 제조예 2와 동일한 방법으로 분리막을 제조하였다. 상기 제조예 1 내지 6 및 비교제조예 1 내지 3에 따른 각 분리막의 바인더 조성을 하기 표 1에 나타낸다. 표 1 실시예 실시예 1 : 전극 조립체의 제조 양극 활물질로 LCO (LiCoO2)를 사용하였고, 바인더로는 PVdF(Polyvinylidene Fluoride)를 사용하였으며, 도전제로는 카본블랙을 사용하여 양극 활물질 코팅 조성물을 제조하였다. 이 때 양극 활물질 코팅 조성물은 활물질:바인더:도전재의 중량 비율이 94:3:3이 되도록 하였으며, 상기 양극 활물질 코팅 조성물을 혼합기(Planetary Despa Mixer)를 이용하여 N-메틸-2-피롤리돈에 분산시켜 슬리리화한 후 닥터블레이드를 이용하여 두께 14 μm의 알루미늄 호일에 두께 94μm로 양면 코팅하고 건조하였다. 이 후 롤프레스로 프레스를 실시하고 진공건조(vacuum dryer) 설비로 코팅층 내 수분을 제거하여 양극을 제조하였다. 음극 활물질로 그라파이트(Graphite)를 사용하였고, 바인더로는 SBR(Styrene-Butadiene Rubber)과 CMC(Carboxy Methyl Celluose)을 사용하여 음극 활물질 코팅 조성물을 제조하였다. 이 때, 음극 활물질:바인더 중량비율 96:4가 되도록 하였고 상기 SBR과 CMC의 중량비는 1:1이 되게 하였다. 이 후, 두께 8μm의 구리 호일에 120μm로 양면 코팅한 것을 제외하고는 양극 제조와 동일하게 하여 음극을 제조하였다. 상기 양극 및 음극을 100cm×4.2cm 으로 각각 재단하고, 상기 제조예 1에서 제조된 분리막을 100cm×4.4cm 로 재단한 후, 양극 및 음극 사이에 개재시키고 7cm(길이방향)×4.4cm(폭방향)으로 권취하여 전극 조립체를 제조하였다. 실시예 2 : 전극 조립체의 제조 상기 실시예 1에서, 분리막으로 제조예 2의 분리막을 사용한 것을 제외하고는 실시예 1과 동일하게 실시하여 실시예 2의 전극 조립체를 제조하였다. 실시예 3 : 전극 조립체의 제조 상기 실시예 1에서, 분리막으로 제조예 3의 분리막을 사용한 것을 제외하고는 실시예 1과 동일하게 실시하여 실시예 3의 전극 조립체를 제조하였다. 실시예 4 : 전극 조립체의 제조 상기 실시예 1에서, 분리막으로 제조예 4의 분리막을 사용한 것을 제외하고는 실시예 1과 동일하게 실시하여 실시예 4의 전극 조립체를 제조하였다. 실시예 5 : 전극 조립체의 제조 상기 실시예 1에서, 분리막으로 제조예 5의 분리막을 사용한 것을 제외하고는 실시예 1과 동일하게 실시하여 실시예 5의 전극 조립체를 제조하였다. 실시예 6 : 전극 조립체의 제조 상기 실시예 1에서, 분리막으로 제조예 6의 분리막을 사용하고, 다공성 접착층이 형성된 분리막 면에 양극을 대치시키고, 다공성 접착층이 없는 분리막 면에 음극을 대치시킨 것을 제외하고는 실시예 1과 동일하게 실시하여 실시예 6의 전극 조립체를 제조하였다. 비교예 1 : 전극 조립체의 제조 상기 실시예 1에서, 분리막으로 비교제조예 1의 분리막을 사용한 것을 제외하고는 실시예 1과 동일하게 실시하여 비교예 1의 전극 조립체를 제조하였다. 비교예 2 : 전극 조립체의 제조 상기 실시예 1에서, 분리막으로 비교제조예 2의 분리막을 사용한 것을 제외하고는 실시예 1과 동일하게 실시하여 비교예 2의 전극 조립체를 제조하였다. 비교예 3 : 전극 조립체의 제조 상기 실시예 1에서, 분리막으로 비교제조예 3의 분리막을 사용한 것을 제외하고는 실시예 1과 동일하게 실시하여 비교예 3의 전극 조립체를 제조하였다. 실험예 상기 실시예 1 내지 6 및 비교예 1 내지 3에서 제조된 전극 조립체에 대해 아래에 개시된 측정 방법으로 굴곡 강도 및 압착 두께 변화율 측정하고, 그 결과를 표 2에 나타내었다. 굴곡 강도 실시예 1 내지 6 및 비교예 1 내지 3에서 제조된 전극 조립체를 9kgf/cm2의 압력으로 각각 80 ℃, 90 ℃, 100 ℃, 110 ℃ 에서 10초간 압착하였다. 그 후, 3 point bending machine(UTM)을 사용하여 ASTM D790에 의하되, 척간 거리 60mm로 하여 전극 조립체의 MD방향이 좌우로 향하게 올려 놓고 속도 2.8mm/min의 속도로 하강시키면서 전극 조립체의 굴곡 강도를 측정하였다. 압착 두께 변화율 실시예 1 내지 6 및 비교예 1 내지 3에서 제조된 전극 조립체를 20 ℃에서 9kgf/cm2의 압력으로 3초간 압착하고 1시간 후 15cm 스틸자를 이용하여 중앙부의 두께를 측정하였다. 100℃에서 9kgf/cm2의 압력으로 10초간 압착하고 1시간 후 15cm 스틸자를 이용하여 중앙부의 두께를 측정하였다. 20 ℃에서의 압착 두께와 100 ℃에서의 압착 두께를 이용하여 아래 식을 통해 압착 두께 변화율을 측정하였다. 압착 두께 변화율(%) = [(20 ℃에서 압착한 전극 조립체의 두께 ―100 ℃에서 압착한 전극 조립체의 두께)/ 20 ℃에서 압착한 전극 조립체의 두께]×100 표 2 사이클 후 두께 변화율 상기 실시예 2, 3 및 비교예 3에서 제조된 전극 조립체를 사용하여 아래 기재된 방법으로 전지를 제조한 후, 사이클 후 두께 변화율을 측정하고, 그 결과를 하기 표 3에 나타내었다. 상기 실시예 2, 3 및 비교예 3의 전극 조립체를 100 ℃에서 3초간 9kgf/cm2의 압력으로 압착 후, 알루미늄 파우치에 넣고 전해액을 투입하고 밀봉하였다. 전해액은 1.1M 농도의 LiPF6가 용해된 에틸렌 카보네이트(EC) / 에틸메틸 카보네이트(EMC) /(부피비로 EC:EMC 혼합비는 30/70)의 혼합 유기용매 2.7 g을 사용하였다. 이 후, 상온에서 12시간 보관 후, 100℃에서 30초간 9 kgf/cm2의 압력으로 압착한 뒤, 상온에서 12시간 보관시켰다. 이 후, 충방전기에 0.2C 조건으로 1시간 보충전을 실시한 뒤, 15cm 스틸자를 이용하여 전극조립체 중앙부의 두께를 측정하였다. 이 후, 파우치를 열어 가스를 제거한 후 0.7C의 조건으로 충방전을 500회 반복 실시하고 전극조립체 중앙부의 두께를 측정하였다. 표 3 상기 표 2, 3을 참조하면, 아크릴계 공중합체만을 사용하거나, 아크릴계 공중합체 및 폴리비닐리덴 플루오라이드계 바인더의 중량비를 9.9:0.1 내지 2.5:7.5로 사용하는 경우, 압착 두께 변화율이 10% 이상으로 나타나서, 전극과 분리막 간의 접착력이 뛰어나다는 것을 확인하였다. 또한 굴곡 강도가 15kgf/cm2 이상으로 나타나서, 전극 조립체의 형태 안정성이 우수함을 확인하였다. 따라서 전극 조립체 공정에서 분리막이 이탈되는 것을 방지하여 공정 불량율을 감소시킬 수 있으며, 장기간 보존이 가능하다. 장기간 지속되는 충방전에도 형태 변화가 최소화될 수 있다. 이는 사이클 후 두께 변화율이 10% 이하인 것을 통해서 확인하였다. 이를 통해, 제조된 전지는 고효율의 충방전 특성을 가질 수 있으며, 전지 성능의 저하를 방지할 수 있다. The present invention relates to an electrode assembly, a method for preparing same, and an electrochemical battery including same, wherein the electrode assembly comprises: a cathode including a cathode active material and a cathode current collector; an anode including an anode active material and an anode current collector; and a separation membrane interposed between the cathode and the anode. The electrode assembly has a flexural rigidity of 15kgf/cm2 or more when pressed using a pressure of 1 kgf/cm2 to 30 kgf/cm2 for 1 to 15 seconds at 20 to 110℃. 양극 활물질 및 양극 전류 집전체를 포함하는 양극; 음극 활물질 및 음극 전류 집전체를 포함하는 음극; 및 상기 양극과 음극 사이에 개재된 분리막을 포함하며, 20 ℃ 내지 110 ℃에서 1초 내지 15초간, 1 kgf/cm2 내지 30kgf/cm2 의 압력으로 압착하였을 때, 굴곡 강도가 15kgf/cm2 이상인 전극 조립체. 제1항에 있어서, 상기 분리막이 다공성 기재, 및 상기 다공성 기재의 일면 혹은 양면에 형성된, (메트)아크릴레이트계 단량체 유래 반복단위를 갖는 아크릴계 공중합체를 포함하는 다공성 접착층을 포함하는 전극 조립체. 제2항에 있어서, 상기 아크릴계 공중합체가 아세테이트기 함유 단량체 유래 반복단위를 추가로 갖는 전극 조립체. 제2항에 있어서, 상기 (메타)아크릴레이트계 단량체 유래 반복단위는 메틸(메타)아크릴레이트, 에틸(메타)아크릴레이트, 프로필(메타)아크릴레이트 및 부틸(메타)아크릴레이트로 이루어진 군으로부터 선택된 1종 이상의 단량체로부터 유래된 반복단위인 전극 조립체. 제3항에 있어서, 상기 아세테이트기 함유 단량체 유래 반복단위는 알릴 아세테이트 또는 비닐 아세테이트로부터 유래된 반복단위인 전극 조립체. 제2항 또는 제3항에 있어서, 상기 다공성 접착층이 무기입자를 추가로 포함하며, 상기 무기입자가 다공성 접착층의 전체 중량을 기준으로 70 중량% 내지 95 중량%인 전극 조립체. 제2항 또는 제3항에 있어서, 상기 다공성 접착층은 폴리비닐리덴 플루오라이드계 바인더를 추가적으로 포함하는 전극 조립체. 제7항에 있어서, 상기 폴리비닐리덴 플루오라이드계 바인더는 폴리비닐리덴 플루오라이드(polyvinylidenefluoride, PVDF) 호모폴리머, 폴리비닐리덴 플루오라이드-헥사플루오로프로필렌(polyvinylidenefluoride-hexafluoropropylene, PVDF-HFP), 폴리비닐리덴 플루오라이드-트리클로로에틸렌(polyvinylidene fluoride-trichloroethylene, PVDF-TCE), 폴리비닐리덴플루오라이드-클로로트리플로로에틸렌(polyvinylidenefluoride-trifluoroethylene, PVDF-CTFE) 중 선택되는 1종 이상인 전극 조립체. 제7항에 있어서, 상기 아크릴계 공중합체와 상기 폴리비닐리덴 플루오라이드계 바인더의 중량비가 9.9:0.1 내지 2.5:7.5 인 전극 조립체. 제1항 내지 제3항 중 어느 하나의 항에 있어서, 상기 전극 조립체는 하기 식 1의 압착 두께 변화율이 10 % 이상인 전극 조립체. [식 1] 압착 두께 변화율(%) = [(20 ℃에서 압착한 전극 조립체의 두께 ―100 ℃에서 압착한 전극 조립체의 두께)/ 20 ℃에서 압착한 전극 조립체의 두께]×100 상기 식 1에서, 20 ℃에서 압착한 전극 조립체의 두께는 양극/분리막/음극 순으로 적층된 전극 조립체를 20 ℃에서 1 내지 10 초간, 1 내지 30 kgf/cm2 의 압력으로 압착하고 1시간 후 측정된 전극 조립체의 중앙부 두께이며, 100℃에서 압착한 전극 조립체의 두께는 100 ℃에서 1 내지 10초간, 1 내지 30 kgf/cm2의 압력으로 압착하고 1시간 후 측정한 전극 조립체의 중앙부 두께이다. 제1항 내지 제3항 중 어느 하나의 항에 따른 전극 조립체를 포함하는 전기 화학 전지. 제11항에 있어서, 상기 전기 화학 전지는 리튬 폴리머 이차 전지 또는 리튬 이온 폴리머 이차 전지인 전기 화학 전지. 양극 전류집전체에 양극 활물질층을 형성하여 양극을 제조하고, 음극 전류집전체에 음극 활물질층을 형성하여 음극을 제조하고, 상기 양극 및 음극 사이에 분리막을 배치시키고, 상기 양극/분리막/음극 구조물을 20 ℃ 내지 110 ℃에서 1 초 내지 10초간 1 kgf/cm2 내지 30kgf/cm2으로 압착하는 것을 포함하는 전극 조립체의 제조 방법. 제13항에 있어서, 상기 압착 후 전해질을 주입하고 60 ℃ 내지 110 ℃에서 30 초 내지 180초간, 1 kgf/cm2 내지 30 kgf/cm2으로 2차 압착하는 것을 추가로 포함하는, 제조 방법. 제13항에 있어서, 상기 분리막이 다공성 기재, 및 상기 다공성 기재의 일면 혹은 양면에 형성된, (메트)아크릴레이트계 단량체 유래 반복단위를 갖는 아크릴계 공중합체를 포함하는 다공성 접착층을 포함하는, 제조 방법. 제15항에 있어서, 상기 아크릴계 공중합체가 아세테이트기 함유 단량체 유래 반복단위를 추가로 갖는, 제조 방법.아크릴계 바인더 PVdF계 바인더 제조예 1 100 0 제조예 2 80 20 제조예 3 70 30 제조예 4 60 40 제조예 5 30 70 제조예 6 100 0 비교제조예 1 10 90 비교제조예 2 5 95 비교제조예 3 0 100 프레스 온도별 굴곡 강도(kgf/cm2) 압착 두께(mm) 및 압착 두께 변화율(%) 80℃ 90℃ 100℃ 110℃ 20℃press 100℃press 변화율(%) 실시예 1 43 47 50 50 6.5 5 23 실시예 2 41 44 47 48 6.5 5 23 실시예 3 36 39 40 40 6.5 5 23 실시예 4 17 20 23 24 6.5 5.5 15.38 실시예 5 15 20 23 25 6.5 5.5 15.38 실시예 6 39 40 42 43 6.5 5 23 비교예 1 7 8 9 10 6.5 6.0 7.69 비교예 2 3 5 6 6 6.5 6.0 7.69 비교예 3 (굴곡점 없음, 측정 불가) 6.5 6.0 7.69 보충전 후 두께(mm) 500 cycle 후 두께(mm) 사이클 후 두께 변화율(%) 실시예 2 3.0 3.5 16.7 실시예 3 3.0 3.5 16.7 비교예 3 3.0 4.0 33.3