METHOD FOR CULTURING MICROALGAE AND METHOD OF COMBINATION OF SAME WITH DENITRATION

本发明涉及一种养殖微藻的方法和一种养殖微藻与工业废气脱硝联合的方法。 能源与环境是人类社会可持续发展所面临的重要课题。一方面,支撑人类现代文明的化石能源不可再生,开发替代能源迫在眉睫;另一方面,利用化石能源时所产生的废气与污水,已经对环境造成了严重的影响,这些问题需要有统筹协调的解决方案。 微藻是种类繁多且分布极广的水生低等植物,它们通过高效的光合作用,将光能转化为脂肪或淀粉等碳水化合物的化学能,被誉为“阳光驱动的活化工厂”。利用微藻生产生物能源和化学品有望同时达到替代化石能源和净化废气与污水的双重目的。 自然界中,微藻与细菌之间存在着复杂的生态关系,一些特定的微藻和细菌之间可能相互促进,而另一些之间又可能相互抑制。养殖微藻的一个已知的困难是,水和空气中存在大量的有害细菌,这些有害细菌不利于微藻的生长,严重时会导致养殖失败。采用开放体系养殖微藻时,不可能实现无菌状态,被细菌污染的风险较高;采用封闭的养殖体系并进行严格的灭菌可实现无菌状态,然而对于大规模养殖微藻而言,这种方法的成本过于昂贵。 工业废气中的氮氧化物(NOx)是主要的大气污染物之一,其不仅会产生光化学烟雾和酸雨,还会导致严重的温室效应,是大气雾霾的主要诱因,因此工业废气的脱硝问题日益受到人们的重视。工业废气的脱硝方法可分为干法和湿法两种。催化还原法(SCR)与非催化还原法(SNCR)是常用的干法脱硝方法,这两种方法的投资和运行成本较高,并且将NOx还原成了低价值的氮气,没有达到资源化利用NOx的目的。湿法脱硝是将废气中的NOx吸收固定于吸收液中的方法,此类方法的投资和运行成本低,但需要解决两方面的问题,一是工业废气中的NOx主要是NO(一般占90%以上),而NO极难溶于水,因此需要采取措施来解决NO的溶解度问题;二是吸收过程中难免生成亚硝酸或亚硝酸盐,而亚硝酸或亚硝酸盐是剧毒性物质,因此需要采取措施解决其分离、利用或处理问题。 另一方面,氮是微藻生长过程中消耗最快、最易缺乏的营养元素之一。

大量消耗的氮肥对养殖微藻而言是昂贵的。因此,如果能将养殖微藻与工业废气脱硝结合起来,一方面可以利用NOx为微藻生长提供氮肥,从而降低养殖微藻的成本;另一方面又可以净化废气、减少NOx的排放,产生更大环境效益。已有一些文献公开了“将工业废气直接通入微藻养殖器进行脱硝方法”,然而这些方法均存在以下难以解决的问题:①利用微藻进行工业废气脱硝必须解决限制其商业化的一些问题,比如养殖微藻需要光照和温暖的气候条件,而天气变化必然导致微藻脱硝效率的变化,“直接通入工业废气”将难以匹配废气排放工况与微藻养殖工况,造成两段工艺互相影响,无法满足实际生产的减排要求;②一氧化氮(NO)是NOx的主要成分,而NO在水中的溶解度极低,因此“直接通入工业废气”无法解决NOx中大量NO不溶于水而难以吸收的问题。 化工工业所产生的NOx数量巨大,如果要用微藻固定工业废气中的NOx,就需要使微藻固定NOx的速率与工业排放NOx的速率相匹配,并尽量减少微藻培养装置的占地面积。通常,光能自养的效率小于30g.m-2.d-1,室外大规模培养的效率一般低于10g.m-2.d-1,以这样的效率进行工业废气脱硝会占用大量的土地,因此有必要进一步提高微藻的养殖效率。添加有机碳源进行异养培养或光能兼养是加速微藻生长的可行方法,然而在添加有机碳源后,藻液极易遭受有害细菌的污染,导致细菌的生长显著快于微藻的生长,从而导致微藻养殖失败。 规模化养殖微藻需要大量的水,如果不对其进行循环利用,则会大大增加养殖成本。已知大多数微藻不能适应高浓度的铵盐溶液,比如硫铵在现有技术中常常被用作微藻的抑制剂;而用硝盐为微藻提供氮源,将难以对养殖用水循环利用,原因在于金属离子会在养殖水体中不断累积,导致其盐度逐渐升高,而高盐度通常对微藻的生长有明显的抑制作用。 发明内容 本发明的第一个目的是提高微藻的养殖效率,特别是提高异养培养和光能兼养的养殖效率。本发明的第二个目的是避免异养培养和光能兼养时的无菌操作。本发明的第三个目的是将微藻养殖与工业废气脱硝有机地结合起来,既能够利用NOx为微藻生长提供氮源,又能避免因废气排放与微藻养殖工况不同而造成的相互影响。本发明的第四个目的是,用硝酸/

过氧化氢的水溶液作为吸收液对工业废气脱硝,以避免生成有毒的亚硝酸;同时提高该过程的过氧化氢利用率。 具体而言,本发明包括例如以下方面的内容。 一方面,本发明提供了一种高效养殖微藻的方法,其特征在于,养殖过程中,向藻液中加入EM菌。 另一方面,本发明提供了一种养殖微藻的方法,其中在养殖微藻的营养物流中,氮源、磷源和碳源中的至少一种以碱金属营养盐的形式提供;其特征在于,养殖过程中,用硝酸和/或亚硝酸调节藻液的pH值。 另一方面,本发明提供了一种养殖微藻和工业废气脱硝的联合方法,包括以下步骤: (1)养殖微藻的养殖步骤; (2)将步骤(1)收获的藻液分离为湿微藻(藻泥)和养殖残液的分离步骤; (3)用从步骤(2)获得的养殖残液完成对工业废气脱硝的NOx固定步骤;和 (4)任选地,将步骤(2)获得的藻泥干燥以得到微藻产品的干燥步骤; 其中,将从步骤(3)获得的固定了NOx的营养物流为步骤(1)的微藻养殖提供氮源。 上述步骤(3)可通过各种方式实施。 在一个优选实施方案中,所述联合方法涉及酸法工艺,其中所述步骤(3)包括: (i)将工业废气中的NOx转化为硝酸和/或亚硝酸的步骤;和 (ii)将步骤(2)得到的养殖残液与步骤(i)中获得的硝酸和/或亚硝酸(优选硝酸和可选的亚硝酸)混合,从而实现对工业废气的脱硝。 在该实施方案中,用该混合得到的溶液作为所述固定了NOx的营养物流来为步骤(1)的微藻养殖过程提供氮源。 在另一个优选实施方案中,所述联合方法涉及碱法工艺,其中所述步骤(3)包括: (i′)用步骤(2)得到的养殖残液直接固定工业废气中的NOx。

在该实施方案中,用通过该步骤(i′)得到的该固定了NOx的营养物流为步骤(1)的养殖微藻过程提供氮源。 另一方面,本发明提供了用于养殖微藻和工业废气脱硝的联合方法的系统,其包含,任选从上游到下游地: NOx固定单元,用于进行脱硝反应并提供固定了NOx的营养物流; 微藻养殖器,用于利用所述固定了NOx的营养物流进行微藻养殖; 分离器,用于将从微藻养殖器收获的藻液分离为藻泥和养殖残液;和 循环线路,用于将来自所述分离器的养殖残液循环回工艺上游,用于固定工业废气中的NOx; 以及任选地,干燥器,用于干燥所述藻泥以得到微藻产品。 在一个优选实施方案中,所述NOx固定单元具有含NOx工业废气入口、养殖残液入口、固定了NOx的营养物流出口和净化后的工业废气出口,以及任选地营养液入口。 在一个优选实施方案中,所述微藻养殖器具有固定了NOx的营养物流入口、藻种入口和藻液出口,以及任选地营养液入口和任选地EM菌入口。 在一个优选实施方案中,所述分离器具有藻液入口、藻泥出口和养殖残液出口。 在一个优选实施方案中,所述循环线路连接分离器的养殖残液出口和NOx固定单元的养殖残液入口。 优选地,在酸法工艺中,所述NOx固定单元或微藻养殖器具有营养液入口。 优选地,在碱法工艺中,所述微藻养殖器具有营养液入口。 在一个优选实施方案中,所述联合方法涉及酸法工艺,其中所述NOx固定单元包含脱硝反应器和NOx固定营养物流配制器。

在一个优选实施方案中,所述联合方法涉及碱法工艺,其中所述NOx固定单元为脱硝反应器。 在一个优选实施方案中,在养殖微藻的营养物流中,氮源、磷源和碳源中的至少一种以碱金属营养盐的形式提供。在一个优选实施方案中,养殖过程中,用硝酸和/或亚硝酸调节藻液的pH值。 在一个优选实施方案中,在养殖微藻的营养物流中,氮源以碱金属硝酸盐和/或碱金属亚硝酸盐的形式提供。 在一个优选实施方案中,微藻的养殖方式为异养培养或光能兼养。 进一步地,在一个优选实施方案中,当微藻的养殖方式为异养培养或光能兼养时,所使用的有机碳源选自糖、有机酸、有机酸盐、醇、纤维素水解物和与淀粉水解物中的至少一种;优选葡萄糖、果糖、乙酸、乙酸钠、乳酸、乙醇、甲醇和纤维素水解物中的至少一种,更优选葡萄糖。 进一步地,在一个优选实施方案中,当微藻的养殖方式为异养培养或光能兼养时,所使用的有机碳源的浓度控制在1g/L藻液~30g/L藻液,优选控制在2g/L藻液~10g/L藻液。 在一个优选实施方案中,养殖方式为光能自养或光能兼养,光强为1000~200000勒克斯。 在一个优选实施方案中,本发明所述养殖微藻的方法还包括从收获的藻液中分离出藻泥,并将分离出藻泥后获得的养殖残液循环用于养殖微藻的步骤。特别地,现有技术认为在微藻养殖中使用硝酸盐足以作为氮源,但一些情况下硝酸盐所含金属离子的累积可能会抑制藻生长。在本发明中,当采用酸法工艺时,无需额外加入硝酸盐,也就不会向工艺中引入新的金属阳离子,因而不会造成金属阳离子在工艺中的累积。 在一个优选实施方案中,在微藻的养殖过程中,向藻液中加入EM菌。EM菌的加入量为1×105个/L藻液~9×108个/L藻液,优选为1×106个/L藻液~5×108个/L藻液,进一步优选为1×106个/L藻液~1×108个/L藻液。 在一个优选实施方案中,在所述联合方法的步骤(i)中,采用湿法脱硝将工业废气中的NOx转化为硝酸。在一个优选实施方案中,湿法脱

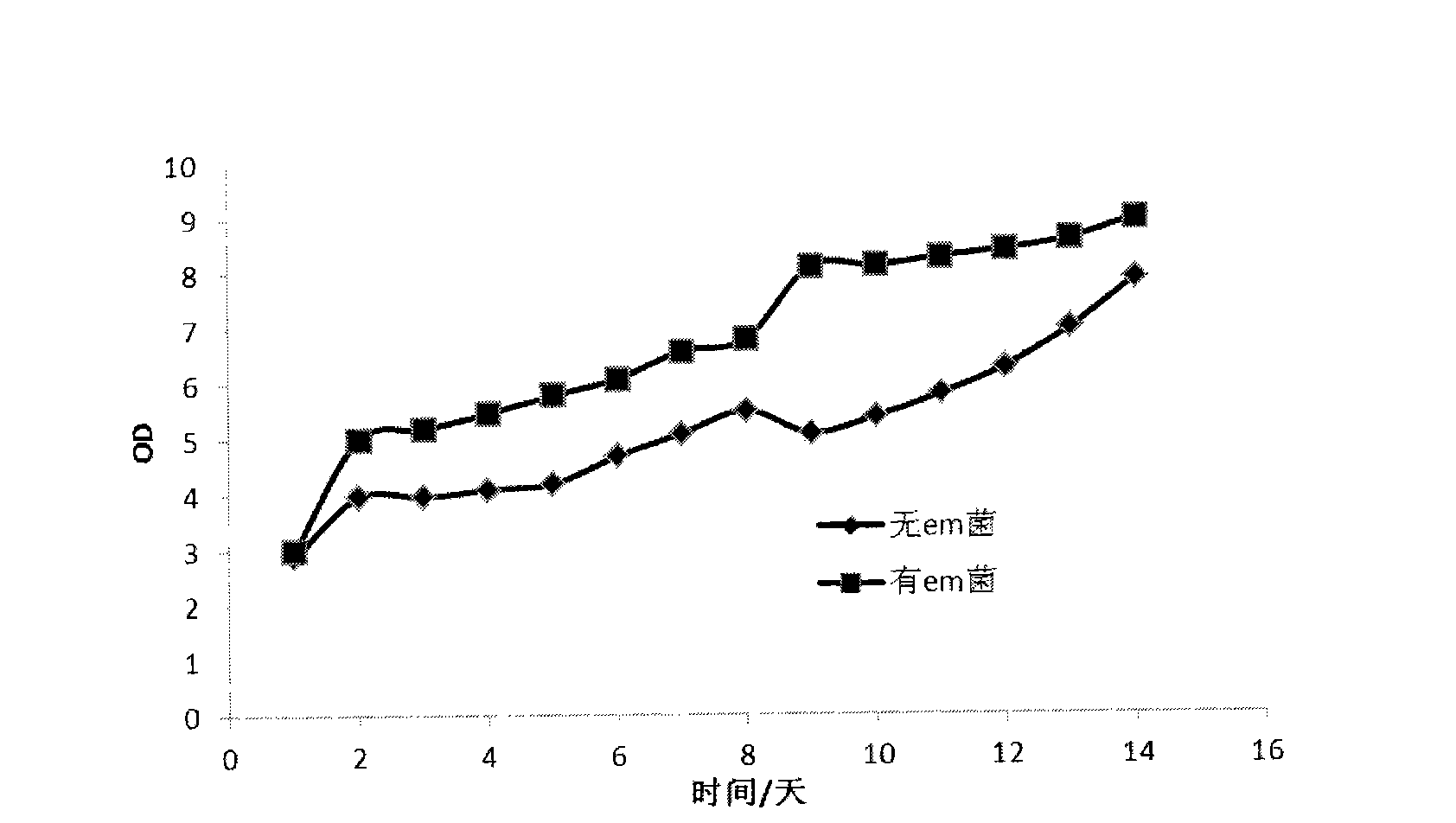

硝中用于吸收NOx的吸收液由0.5m%~58m%的硝酸、0.001m%~25m%的过氧化氢和余量水组成。 在一个优选实施方案中,在所述湿法脱硝中,吸收液由10m%~25m%的硝酸、0.1m%~1m%的过氧化氢和余量水组成。 本发明取得了如下的技术效果。 根据本发明,在养殖微藻的过程中,用硝酸和/或亚硝酸调节藻液的pH值,大大提高了养殖微藻的效率。 根据本发明,微藻养殖与工业废气脱硝是两个相对独立的过程,避免了因废气排放与微藻养殖工况不同而造成的相互影响,避免了大量NO不溶于水而难以固定的问题,不需要额外的碱液就能利用工业废气中的NOx为微藻提供氮源,这使得本发明的方法养殖成本更低。 本发明避免了金属离子的累积问题,使养殖水体得以循环利用。 根据本发明,在藻液中加入EM菌,能够有效地抑制有害细菌的繁殖,大幅度提高微藻的生长速率。这一特点使本发明在异养培养或光能兼养时,不需要进行消毒灭菌,因此使本发明具有更大的优势。 根据本发明,采用低浓度过氧化氢和低浓度硝酸的水溶液作为吸收液对工业废气脱硝,过氧化氢的分解率更低、有效利用率很高。 根据本发明,在对工业废气脱硝的同时生产稀硝酸,该稀硝酸中不含有毒的亚硝酸,更有利于将其用作养殖微藻的氮源。 图1为光能自养的微藻生长曲线。 图2为光能兼养的微藻生长曲线。 图3为以硝盐为氮源的微藻生长曲线。 图4、图5为添加大量有机碳源的微藻生长曲线。 图6为NOx固定工艺的示意图。 图7、图8为以固定了NOx的营养物流为氮源的微藻生长曲线。 图9为无光异养的条件下,添加EM菌的微藻生长曲线。 图10为NOx固定率随时间的变化曲线。 图11为不同条件下小球藻生长曲线。 图12为不同条件下螺旋藻生长曲线。 图13为按照本发明的联合方法的总的工艺流程示意图。 图14为按照本发明的联合方法的酸法工艺流程示意图。

图15为按照本发明的联合方法的酸法工艺结合附加的光能自养的流程示意图。 在这些图中: 1:NOx固定单元; 1-1:脱硝反应器; 1-2:NOx固定营养物流配制器 2:微藻养殖器; 3:分离器; 4:干燥器; 5:CO2吸收营养物流配制器; 6:CO2微藻养殖器; 7:CO2微藻养殖分离器 A:含NOx的气体; B:固定了NOx的营养物流; C:净化后的气体; D:藻种; E:营养液; F:养殖残液; G:湿微藻; H:微藻产品。 I:CO2吸收微藻营养液; J:CO2吸收营养物流; K:CO2吸收藻种; L:CO2;和 M:CO2养殖藻液。 以下详细说明本发明的具体实施方式,但是需要指出的是,本发明的保护范围不受这些具体实施方式的限制,而是由权利要求书来确定。 除非另有定义,本说明书所用的所有技术和科学术语都具有本领域技术人员常规理解的含义。在有冲突的情况下,以本说明书的定义为准。

在本发明中,例如,培养基是指微藻养殖过程中,供微藻在其中生长的水体,其中已包含对微藻生长而言的所有必要营养物质,除非另有指明。 在本发明中,例如,营养物流是指含有一种或多种营养源比如氮源、磷源或碳源、用于配制成营养基的物流,除非另有指明。 在本发明中,例如,藻液是将微藻加入培养基之后所形成的体系,除非另有指明。 在本发明中,当技术方案以“包含”、“包括”所列举的某些要素等开放式限定的形式给出时,本领域技术人员将理解的是,由这些要素构成、或者基本上由这些要素构成的实施方式显然能够用于实施所述技术方案。因此,本领域技术人员理解的是,本发明中以所述开放式限定给出的技术方案也涵盖由列举要素构成、或者基本上其构成的具体实施方式。 在本说明书的上下文中,除了明确说明的内容之外,未提到的任何事宜或事项均直接适用本领域已知的那些而无需进行任何改变。而且,本文描述的任何实施方式均可以与本文描述的一种或多种其他实施方式自由结合,由此形成的技术方案或技术思想均视为本发明原始公开或原始记载的一部分,而不应被视为是本文未曾披露或预期过的新内容,除非本领域技术人员认为该结合明显不合理。 本发明所公开的所有特征可以任意组合,这些组合应被理解为本发明所公开的内容,除非本领域技术人员认为该组合明显不合理。本说明书所公开的数值点,不仅包括具体公开的数值点,还包括各数值范围的端点,这些数值点所任意组合的范围都应被视为本发明已公开或记载的范围,不论本文中是否一一公开了这些数值对。 (一)养殖微藻的方法 本发明提供了一种养殖微藻的方法,其中,在养殖微藻的营养物流中,氮源、磷源和碳源中的至少一种以碱金属营养盐的形式提供,其中在养殖过程中,用硝酸和/或亚硝酸调节藻液的pH值。 根据本发明,养殖方式可以是光能自养(在光照下,仅利用无机碳源比如CO2生长)、异养培养(异养培养是指仅利用有机碳源生长)或光能兼养(光能兼养是指,在光照下同时利用无机碳源比如CO2和有机碳源生长)。

微藻生长需要必要的条件,比如,藻液需要适宜的温度,充足的光照(光能自养或光能兼养),足够的水、CO2以及以营养液形式提供的氮肥、磷肥等营养物质,调控藻液中的溶解氧、pH值在合适的范围内等。尽管对于不同的微藻,这些条件不尽相同,但这些都是本领域已知的。 一般而言,培养温度为15~40℃,较佳的温度为25~35℃;藻液pH值为6~11,较佳的藻液pH值为7~9。光能自养或光能兼养时,光强为1000~200000勒克斯,较佳的光强为5000~150000勒克斯。 本发明人通过大量试验发现,当微藻代谢碱金属硝酸盐、碱金属亚硝酸盐、碱金属碳酸盐、碱金属碳酸氢盐、碱金属磷酸盐、碱金属磷酸氢盐之一或其任意组合时,如果在微藻的养殖过程中不向藻液中通入CO2或者不加入pH调节剂,则藻液的pH值会上升,特别当微藻代谢碱金属硝酸盐、碱金属亚硝酸盐或其组合时,藻液pH值呈现较快的上升趋势。一般养殖微藻的pH值为6~11,当培养基含有上述营养物质时,为了避免培养基的pH值超出微藻生长所允许的范围,本发明优选用硝酸和/或亚硝酸调节藻液的pH值。 本发明对微藻的种类没有限制。根据本发明,优选养殖那些适于产油的微藻,这样既可以获得生物能源,又可以减排废气污染物。 尽管异养培养或光能兼养会因使用有机碳源而增加部分养殖成本,但其养殖效率也大为提高,使后续加工过程得以简化,因此如果能够避免无菌养殖,就能够避免消耗大量蒸汽对系统进行严格灭菌处理,从而大幅降低养殖成本。根据本发明,特别优选那些能异养培养或光能兼养的微藻,比如小球藻、栅藻、螺旋藻或单针藻。令人惊讶的是,以异养培养或光能兼养方式培养这些微藻时,只要加入一定数量的EM菌,即使不进行消毒灭菌,养殖也会顺利进行,微藻的生长速率大大加快,即使水源含有大量有害细菌和/或敞开养殖,结果也是如此;而不加入EM菌时,异养培养或光能兼养通常会失败。 根据本发明,所述的异养培养或光能兼养中,优选不进行灭菌操作,也不加入杀菌剂,而是加入EM菌。 所述的EM菌(Effective Microorganisms)是本领域已知的,其主要由属于光合菌群、乳酸菌群、酵母菌群、革兰氏阳性放线菌群、发酵系的丝状菌群的几十种微生物组成,是一种市售的活菌制剂。所述的EM

菌既可根据现有技术自行配制,也可以通过商购获得,使用前需根据已有知识或商购制剂的说明进行发酵。 根据本发明,EM菌的用量应满足加速微藻生长的需要,既不能因用量过少而不起作用,又不能因用量过大而与微藻竞争消耗过多的营养物质。任何EM菌的加入方式(比如一次性加入或分多次加入)及任何的EM菌用量都是可用的,只要能满足加速微藻生长的需要。 根据本发明,EM菌的加入量为1×105个/L藻液~9×108个/L藻液,优选为1×106个/L藻液~5×108个/L藻液,进一步优选为1×106个/L藻液~1×108个/L藻液。 根据本发明,进行异养培养或光能兼养时,可用的有机碳源包括但不限于糖、有机酸、有机酸盐、醇、纤维素水解物和淀粉水解物中的至少一种;比如可选自葡萄糖、果糖、乙酸、乙酸钠、乳酸、乙醇、甲醇和纤维素水解物中的至少一种,较佳的选择是葡萄糖。 根据微藻生物量的增长情况以及培养基中营养物质的消耗情况,需要及时补充不足的营养物质。根据本发明,任何补加营养物质的方式都是可用的,比如分段补加或连续补加,只要能将营养物质的量控制在合适的范围内即可。 根据本发明,进行异养培养或光能兼养时,一般将有机碳源的浓度控制在1g/L藻液~30g/L藻液,优选控制在2g/L藻液~10g/L藻液。有机碳源可以一次性加入,也可以分多次加入。 根据本发明,所述碱金属营养盐中,金属离子为钠和/或钾。 根据本发明,所述的氮源优选为碱金属硝酸盐和/或碱金属亚硝酸盐。 根据本发明,所述的磷源优选为碱金属磷酸盐和/或碱金属磷酸氢盐。 根据本发明,所述碳源的一部分可以为碱金属碳酸盐和/或碱金属碳酸氢盐。 根据本发明,采用光能自养时,全部或大部分的碳源以CO2的形式提供。 根据本发明,所述的氮源、磷源、碳源的用量按现有已知的技术提供,比如以氮原子计,氮源的用量为0.1~400mmol/L,优选为10~300mmol/L,更进一步优选为20~200mmol/L。 根据本发明,还包括从收获的藻液中分离出微藻,并将分离出微藻后获得的养殖残液循环用于养殖微藻的步骤。

(二)养殖微藻与工业废气脱硝联合的方法 本发明提供了一种养殖微藻和工业废气脱硝的联合方法,包括以下步骤: (1)养殖微藻的养殖步骤; (2)将步骤(1)收获的藻液分离为湿微藻(藻泥)和养殖残液的分离步骤; (3)用从步骤(2)获得的养殖残液完成对工业废气脱硝的NOx固定步骤;和 (4)任选地,将步骤(2)获得的藻泥干燥以得到微藻产品的干燥步骤; 其中,将从步骤(3)获得的固定了NOx的营养物流为步骤(1)的微藻养殖提供氮源。 上述步骤(3)可通过各种方式实施。 现有技术认为在微藻养殖中使用硝酸盐足以作为氮源,但一些情况下硝酸盐所含金属离子的累积可能会抑制藻生长。因此,在一个优选实施方案中,本发明所述联合方法涉及酸法工艺,其中所述步骤(3)包括: (i)将工业废气中的NOx转化为硝酸和/或亚硝酸的步骤;和 (ii)将步骤(2)得到的养殖残液与步骤(i)中获得的硝酸和/或亚硝酸(优选硝酸和可选的亚硝酸)混合,从而实现对工业废气的脱硝。 在该实施方案中,用该混合得到的溶液作为所述固定了NOx的营养物流来为步骤(1)的微藻养殖过程提供氮源。 在另一个优选实施方案中,所述联合方法涉及碱法工艺,其中所述步骤(3)包括: (i′)用步骤(2)得到的养殖残液直接固定工业废气中的NOx。 在该实施方案中,用固定NOx后的营养物流为步骤(1)的养殖微藻过程提供氮源。 步骤(1)的实施可采用前述“养殖微藻的方法”中所述的任何具体实施方式,并可具有其中所述的特征、步骤、条件或其组合。 根据本发明,对待处理的工业废气中的NOx含量没有特别的限制。一般而言,工业废气中的NOx含量在几百ppm(体积)至几千ppm不等,比如在100ppm至5000ppm之间。

根据本发明,所述待处理的工业废气中,以NOx的总量计,NO所占的摩尔分数≥80%;进一步地,所述的工业废气中,以NOx的总量计,NO所占的摩尔分数≥90%。 根据本发明,在酸法工艺中,步骤(i)可采用任何已有的方法将工业废气中的NOx转化为硝酸和/或亚硝酸。 有些微藻不能够代谢NO2-,当养殖这些微藻时,需要选择适当的固定NOx的方法,以使NOx大部分或全部转化为NO3-。根据本发明,已知适当的方法都是可用的,比如以硝酸/双氧水为吸收剂的氧化吸收法。 根据本发明,优选养殖那些能同时代谢NO3-和NO2-的微藻,比如本发明筛选出的小球藻、单针藻、栅藻或螺旋藻,此时基本不存在转化NO2-的问题。考虑到微藻养殖中的一些情况下氮源消耗较快,优选将该酸法工艺用于异养培养,和/或优选将该酸法工艺用于螺旋藻养殖。 根据本发明,在一个实施方式中,步骤(i)中,优选采用湿法脱硝将工业废气中的NOx转化为硝酸。湿法脱硝中用于吸收NOx的吸收液由0.5m%~58m%的硝酸、0.001m%~25m%的过氧化氢和余量水组成。这样的实施方式因而称为酸法工艺。 本发明人研究发现,对于酸法工艺,尽管采用高浓度硝酸/低浓度过氧化氢的水溶液或高浓度过氧化氢/低浓度硝酸的水溶液,都能够有效吸收低氧化度的NOx,然而这两种方法均存在过氧化氢分解较快、损耗较大的缺陷。在低浓度过氧化氢/低浓度硝酸的水溶液中,过氧化氢的分解较慢,然而低浓度过氧化氢/低浓度硝酸的水溶液对低氧化度NOx的吸收活性很低。本发明人经过深入研究意外发现,尽管在初始阶段,低浓度过氧化氢/低浓度硝酸的水溶液对低氧化度NOx的吸收活性很低,但随着时间的延长,该水溶液对低氧化度NOx的吸收活性缓慢升高,经过一段时间(活化阶段)后,该水溶液对低氧化度NOx的吸收活性进入高水平的稳定期。因此,优选,在一个实施方式中,本发明所述的低浓度过氧化氢/低浓度硝酸的吸收液在用于吸收NOx之前已经经历了所述活化阶段。 根据本发明,前述的湿法脱硝中,所述吸收液优选由10m%~25m%的硝酸、0.1m%~1m%的过氧化氢和余量水组成;更优选由10m%~25m%的硝酸、0.2m%~1m%的过氧化氢和余量水组成。如前所述,该组成的吸收液初始脱硝活性很低,必须经过一个活化阶段,才能满足对工业废气脱硝的要求。该活化阶段包括:将由10m%~25m%的硝酸、0.1m%~1m%

的过氧化氢和余量水组成的溶液与含NOx的气体接触,当所述溶液的脱硝活性不再持续上升时,即完成活化步骤。所述含NOx的气体中,以NOx的总量计,NO所占的摩尔分数≥80%。所述用于活化吸收液的含NOx的气体可以为所述的工业废气。 根据本发明,前述的湿法脱硝中,脱硝温度可以为-10℃~40℃,脱硝压力可以为0.1Mpa~1Mpa;优选的脱硝温度和压力为常温(10℃~40℃)和常压。 根据本发明,对前述湿法脱硝中工业废气与活性吸收液的接触方式没有特别的限制,比如可采用下述的(A)、(B)、(C)之一或其任意的组合: (A)工业废气以气泡形态分散在吸收液中; (B)吸收液以液滴状分散在工业废气中; (C)液体以膜状运动与工业废气进行接触。 优选的情况下,采用上述的(A)方式。 根据本发明,所述的湿法脱硝中,可采用一个吸收塔或多个串联的吸收塔;优选采用一个吸收塔或2~3个串联的吸收塔。本发明对吸收塔的类型没有特别的限制,比如可采用下述之一或其任意的组合:板式吸收塔、鼓泡吸收塔、搅拌鼓泡吸收塔、将吸收液以液滴状分散在气相中的喷雾塔、填料吸收塔和降膜吸收塔;优选采用鼓泡吸收塔或搅拌鼓泡吸收塔。 在碱法工艺和酸法工艺中,均优选在步骤(1)中依靠微藻代谢调节培养基的pH值,使得从步骤(2)获得的养殖残液的pH值>8,更优选使养殖残液的pH值为9~11。 如上所述,当微藻的培养基中含有碱金属硝酸盐、碱金属亚硝酸盐、碱金属碳酸盐、碱金属碳酸氢盐、碱金属磷酸盐、碱金属磷酸氢盐之一或其任意组合时,如果在微藻的养殖过程中,不提供或少提供CO2(或pH调节剂),则藻液的pH值呈现上升的趋势。利用这一现象,可以在养殖微藻后期,不提供或少提供CO2(或pH调节剂),依靠微藻代谢使养殖结束时的藻液呈碱性,这样就可以利用分离出微藻的养殖残液固定废气中的NOx或者中和固定NOx后的酸液,并随后用其为养殖微藻提供必需的氮源。因此,在一个实施方式中,通过调节养殖微藻步骤中CO2的供应量来使得养殖残液的pH值>8,更优选为9~11。 发明人发现,利用分离出微藻后的碱性养殖残液可以高效率地固定废气中的NOx或者中和固定NOx后的酸液,得到含有NO3-和/或NO2-

的溶液,该溶液可以直接为下一批微藻养殖提供氮源,在该氮源被微藻代谢后,会再次使藻液呈碱性,通过这样一种模式可以在微藻养殖培养基与工业废气脱硝过程的吸收液或中和液之间实现封闭的循环,从而将“微藻养殖”与“工业废气脱硝”有机地联系起来,不仅可以利用微藻将氮污染物高效率地转化成有用的生物质,而且使“微藻养殖”与“废气脱硝”成为两个相对独立的过程,避免了二者的相互影响。 碱液吸收/固定法是一种成熟的废气脱硝工艺,关于利用碱性水溶液吸收/固定废气NOx的研究也很多,本发明可以采用这些已有方法中的任何一种。已知地,为了使NO固定完全,可在碱液吸收塔前增设氧化塔,利用废气中的余氧或添加臭氧将NO氧化为NO2,为碱液固定法提供最适宜的氧化度(NO2/NO摩尔比)。适于不同情况的催化氧化催化剂都是本领域已知的,比如用活性炭、活性碳纤维、高硅Na-ZSM-5分子筛或全硅β分子筛为催化剂在常温下将NO氧化成NO2。 根据本发明,步骤(i′)采用碱液吸收法吸收固定NOx,用于吸收固定废气NOx的吸收液采用微藻养殖过程中获得的养殖残液,并且不设置这些现有碱液固定工艺的提取硝盐步骤,而是将固定NOx后获得的溶液直接为养殖微藻提供氮源。 根据本发明,优选养殖那些能同时代谢NO3-和NO2-的微藻,比如本发明筛选出的小球藻、单针藻、栅藻或螺旋藻。 根据本发明,优选能够耐受高碱环境的微藻,养殖这些微藻可以进一步提高养殖残液的pH值,进而提高与硝酸和/或亚硝酸反应或者固定NOx的效率。发明人经过大量试验,筛选出以下能够耐高碱环境的微藻,比如小球藻、单针藻、栅藻或螺旋藻,这些微藻能够在pH为9~11的环境下健康生长。 根据本发明,优选那些在不通入CO2时能够依靠自身代谢迅速提高藻液pH值的微藻,养殖这些微藻可以进一步提高养殖微藻过程的效率。发明人经过大量试验,筛选出以下能够迅速提高藻液pH值的微藻,如小球藻、单针藻、栅藻或者螺旋藻,上述微藻能够在1~24小时内将藻液的pH值提高到9~11,使藻液满足高效与硝酸和/或亚硝酸反应或者吸收固定NOx的要求。 优选的情况下,从步骤(i′)得到的为微藻提供氮源的所述固定了NOx后的营养物流中,以氮原子计,含氮化合物的量为0.1~400mmol/L,

优选为10~300mmol/L,更进一步优选为20~200mmol/L。 工业废气中除了含有NOx外,可能还含有其他污染物比如SOx,本领域技术人员通过简单的试验(比如通过测定NOx固定率或者测定微藻生长速率的变化程度),就能够确认废气中是否含有或者过量地含有对本发明的联合方法产生显著影响的污染物。发明人发现,当工业排放的烟气中的SOx含量较高时,会降低养殖残液对NOx的固定效率。根据需要,本领域技术人员也可以通过常规已知的技术手段,将废气中的SOx降低至不显著影响本发明的联合方法实施的水平。一般工业排放的烟气,尤其是燃煤烟气中含有大量SOx,因此对于这些工业废气,需要在本发明的废气脱硝前,将其含有的SOx去除。 根据本发明,所述的工业废气优选为不含有SOx或经过脱硫处理(脱除废气中的SOx)的工业废气。 应该理解到,本发明中的“微藻养殖”与“工业废气脱硝”是两个相对独立的过程,所述含CO2气体的主要功能是为微藻生长提供碳源,其基本不含有SOx和NOx。所述含CO2的气体可以为经过净化处理(脱除废气中的SOx和NOx)的工业废气,或者为不含有SOx和NOx的工业废气。 本发明构筑了一种减排工业废气污染物与生产微藻生物质的循环经济模式。利用工业排放的废气中的NOx来作为营养物流中的氮源,在减排污染物的同时,获得了有价值的微藻生物质。在这样一个循环经济的模式中,治理工业废气的部分成本用于培养微藻,工厂减少了废气、废水排放和对环境的污染,形成了封闭的循环,出口只有微藻生物质。 本发明的联合方法还可与附加的微藻养殖相结合,例如在初始阶段为该联合方法提供微藻,以及特别是当上述联合方法中的微藻需要补充时提供附加的微藻。该附加的微藻养殖可以是与该联合方法的微藻养殖步骤分开的独立过程,以在需要时向例如所述微藻养殖器输入微藻,例如参见图15。该附加的微藻养殖也可合并入所述联合方法中,例如处于上述微藻养殖步骤的下游。该附加的微藻养殖可以为光能自养、光能兼养和/或异养培养,使得产生的微藻量符合补充上述联合方法的需求。在一个实施方案中,该附加的微藻养殖为光能自养,采用本领域已知方法进行,例如参见图15所示的工艺流程。 在本发明中已经通过含NOx的工业废气与微藻养殖的联合方法进

行了例示说明,但本领域技术人员将能够理解的是,该联合方法也适用于任何其他需要脱硝的包含NOx的气体,只要该气体与微藻养殖相容。 (三)用于养殖微藻和工业废气脱硝的联合方法的系统(该部分待补充和完善) 本发明提供了用于养殖微藻和工业废气脱硝的联合方法的系统,其包含,任选从上游到下游地: NOx固定单元,其具有含NOx工业废气入口、养殖残液入口、固定了NOx的营养物流出口和净化后的工业废气出口,以及任选地营养液入口,用于进行脱硝反应并提供固定了NOx的营养物流; 微藻养殖器,其具有固定了NOx的营养物流入口、藻种入口和藻液出口,以及任选地营养液入口任选地EM菌入口,用于利用所述固定了NOx的营养物流进行微藻养殖; 分离器,其具有藻液入口、藻泥出口和养殖残液出口,用于将从微藻养殖器收获的藻液分离为藻泥和养殖残液;和 循环线路,其连接分离器的养殖残液出口和NOx固定单元的养殖残液入口; 以及任选地,干燥器,用于干燥所述藻泥以得到微藻产品。 优选地,在酸法工艺中,所述NOx固定单元具有营养液入口。 优选地,在碱法工艺中,所述微藻养殖器具有营养液入口。 在一个优选实施方案中,所述联合方法涉及酸法工艺,其中所述NOx固定单元包含脱硝反应器和NOx固定营养物流配制器。 在一个优选实施方案中,所述联合方法涉及碱法工艺,其中所述NOx固定单元为脱硝反应器。 参见图13,本发明系统的一个实施方式包括:NOx固定单元1;微藻养殖器2;分离器3;和干燥器4。对于酸法工艺,所述NOx固定单元1包含:脱硝反应器1-1;和NOx固定营养物流配制器1-2(参见图14所示);而对于碱法工艺,1为1-1:脱硝反应器。由此,在该系统中,将含NOx的气体A、来自分离器3以及任选地营养液E的养殖残液F送入NOx固定单元1中,处理后得到固定了NOx的营养物流B和净化后的气体C;随后,将来自NOx固定单元1的固定了NOx的营养物流B、藻种D以及任选地营养液E送入微藻养殖器2中;完成养殖的藻液送入分离器3,分

离得到湿微藻(藻泥)G和养殖残液F;将藻泥G送入干燥器4,进行干燥以得到微藻产品H。优选地,在酸法工艺中,将所述营养液E加入NOx固定单元1中。优选地,在碱法工艺中,将所述营养液E加入微藻养殖器2中。 图14例示了符合图13所示实施方式的酸法工艺。如上所述,在该酸法工艺中,所述NOx固定单元1由脱硝反应器1-1;和NOx固定营养物流配制器1-2构成。相应地,对于NOx固定单元1,将含NOx的气体A以及适当的作为NOx固定液的低浓度过氧化氢/低浓度硝酸的水溶液(图中未示出)送入脱硝反应器1-1中,处理后得到固定了NOx的营养物流和净化后的气体C;将所述固定了NOx的营养物流、来自分离器3以及营养液E的养殖残液F送入NOx固定单元1中,处理后得到固定了NOx的营养物流B。其余设施及工艺流程与图13所示的总的实施方式相同。 图15例示了本发明的联合方法与附加的微藻养殖相的组合。在该组合工艺中,本发明的联合方法具有如图13所示的工艺流程,区别在于,供应给微藻养殖器2的藻种D具体地来自一个附加的微藻养殖工艺,其为光能自养工艺。该附加的微藻养殖工艺在初始阶段为该联合方法提供微藻,以及特别是当上述联合方法中的微藻需要补充时提供附加的微藻。在图15所示的组合工艺中,该附加的微藻养殖可以是与该联合方法的微藻养殖步骤分开的独立过程,以在需要时向例如所述微藻养殖器输入微藻。 根据以上讨论,在一个方面,本发明提供了以下例示的实施方式: 1.一种养殖微藻的方法,其特征在于,养殖过程中,向藻液中加入EM菌。 2.根据实施方式1所述的方法,其特征在于,所述微藻是能异养培养或光能兼养的微藻。 3.根据实施方式2所述的方法,其特征在于,所述的微藻选自绿藻或蓝藻。 4.根据实施方式2所述的方法,其特征在于,所述的微藻是小球藻、栅藻、单针藻或螺旋藻。

5.根据实施方式2所述的方法,其特征在于,微藻养殖中所使用的有机碳源选自糖、有机酸、有机酸盐、醇、纤维素水解物和与淀粉水解物中的至少一种;优选葡萄糖、果糖、乙酸、乙酸钠、乳酸、乙醇、甲醇和纤维素水解物中的至少一种,更优选葡萄糖。 6.根据实施方式2或3所述的方法,其特征在于,将所用的有机碳源的浓度控制在1g/L藻液-30g/L藻液,优选控制在2g/L藻液-10g/L藻液。 7.根据实施方式1-6中任一项所述的方法,其特征在于,EM菌的加入量为1×105个/L藻液~9×108个/L藻液,优选为1×106个/L藻液~5×108个/L藻液,进一步优选为1×106个/L藻液~1×108个/L藻液。 8.根据实施方式1-7中任一项所述的方法,其特征在于,培养温度为15-40℃,藻液pH值为6-11。 9.根据实施方式1-8中任一项所述的方法,其特征在于,养殖方式为光能自养或光能兼养时,光强为1000-200000勒克斯。 10.根据实施方式1-9中任一项所述的方法,其特征在于,所述的养殖过程中,以NO3-和/或NO2-作为氮源,优选以工业废气脱硝所获得的硝盐和/或亚硝盐作为氮源。 11.根据实施方式1-10中任一项所述的方法,其中在养殖微藻的营养物流中,氮源、磷源和碳源中的至少一种以碱金属营养盐的形式提供;其特征在于,养殖过程中,用硝酸和/或亚硝酸调节藻液的pH值。 12.根据实施方式1-11中任一项所述的方法,其特征在于,所述硝酸通过采用湿法脱硝将工业废气中的NOx转化为硝酸而获得;湿法脱硝中的吸收液由0.5m%-58m%的硝酸,优选10m%-25m%的硝酸、0.001m%-25m%的过氧化氢,优选0.1m%-1m%的过氧化氢和余量水组成。 13.一种养殖微藻和工业废气脱硝的联合方法,包括以下步骤: (1)养殖微藻的养殖步骤; (2)将步骤(1)收获的藻液分离为湿微藻(藻泥)和养殖残液的分离步骤; (3)用从步骤(2)获得的养殖残液完成对工业废气脱硝的NOx固定步骤;和 (4)任选地,将步骤(2)获得的藻泥干燥以得到微藻产品的干燥步骤;

其中,将从步骤(3)获得的固定了NOx的营养物流为步骤(1)的微藻养殖提供氮源。 14.根据实施方式13所述的联合方法,其特征在于,所述步骤(1)的养殖微藻的养殖步骤采用实施方式1-12中任一项所述的方法进行。 15.根据实施方式13或14所述的联合方法,其特征在于,所述联合方法为酸法工艺,其中所述步骤(3)包括: (i)将工业废气中的NOx转化为硝酸和/或亚硝酸的步骤;和 (ii)将步骤(2)得到的养殖残液与步骤(i)中获得的硝酸和/或亚硝酸混合,从而实现对工业废气的脱硝。 16.根据实施方式13或14所述的联合方法,其特征在于,所述联合方法为碱法工艺,其中所述步骤(3)包括: (i′)用步骤(2)得到的养殖残液直接固定工业废气中的NOx。 17.根据实施方式13-16中任一项所述的方法,其特征在于,当养殖方式为光能自养或光能兼养时,用含CO2的气体作为无机碳源,优选所述含CO2的气体为经过净化处理的工业废气,或者为不含有SOx和NOx的工业废气。 18.根据实施方式13-17中任一项所述的方法,其特征在于,在所述固定了NOx的营养物流中,以氮原子计,含氮化合物的量为0.1-400mmol/L,优选为10-300mmol/L,更进一步优选为20-200mmol/L。 19.根据实施方式13-18中任一项所述的方法,其特征在于,所述的工业废气为不含有SOx的工业废气或经过脱硫处理的工业废气。 20.根据实施方式13-19中任一项所述的方法,其特征在于, 在养殖微藻后期,不提供或少提供CO2或pH调节剂,依靠微藻代谢碱金属营养盐使养殖结束时的藻液呈养殖;所述的碱金属营养盐为碱金属硝酸盐、碱金属亚硝酸盐、碱金属碳酸盐、碱金属碳酸氢盐、碱金属磷酸盐、碱金属磷酸氢盐之一或它们的组合,优选碱金属硝酸盐和/或碱金属亚硝酸盐。 在另一个方面,本发明提供了以下例示的实施方式: 1.一种养殖微藻的方法,养殖微藻的营养物流中,氮源、磷源和碳源中的至少一种以碱金属营养盐的形式提供;其特征在于,养殖过程中,

用硝酸和/或亚硝酸调节藻液的pH值。 2.根据实施方式1所述的方法,其特征在于,养殖过程中,向藻液中加入EM菌。 3.根据实施方式2所述的方法,其特征在于,EM菌的加入量为1×105个/L藻液~9×108个/L藻液,优选为1×106个/L藻液~5×108个/L藻液,进一步优选为1×106个/L藻液~1×108个/L藻液。 4.根据实施方式1-3中任一项所述的方法,其特征在于,所述微藻是能异养培养或光能兼养的微藻。 5.根据实施方式1-4中任一项所述的方法,其特征在于,所述的微藻为绿藻或蓝藻,优选小球藻、栅藻、单针藻或螺旋藻。 6.根据实施方式1-5中任一项所述的方法,其特征在于,所述硝酸通过采用湿法脱硝将工业废气中的NOx转化为硝酸而获得;湿法脱硝中的吸收液由0.5m%~58m%的硝酸,优选10m%~25m%的硝酸、0.001m%~25m%的过氧化氢,优选0.1m%~1m%的过氧化氢和余量水组成。 7.按照实施方式4所述的方法,其特征在于,所使用的有机碳源选自糖、有机酸、有机酸盐、醇、纤维素水解物和淀粉水解物中的至少一种。 8.按照实施方式4所述的方法,其特征在于,所使用的有机碳源的浓度控制在1g/L藻液~30g/L藻液。 9.按照实施方式1所述的方法,其特征在于,当养殖方式为光能自养或光能兼养时,光强为1000~200000勒克斯。 10.一种养殖微藻和工业废气脱硝的联合方法,包括以下步骤: (1)养殖微藻的养殖步骤; (2)将步骤(1)收获的藻液分离为湿微藻(藻泥)和养殖残液的分离步骤; (3)用从步骤(2)获得的养殖残液完成对工业废气脱硝的NOx固定步骤,其包括: (i)将工业废气中的NOx转化为硝酸和/或亚硝酸的步骤;和 (ii)将步骤(2)得到的养殖残液与步骤(i)中获得的硝酸和/或亚硝酸混合固定了NOx的营养物流,从而实现对工业废气的脱硝;和 (4)任选地,将步骤(2)获得的藻泥干燥以得到微藻产品的干燥步骤;

其中,将从步骤(3)获得的固定了NOx的营养物流为步骤(1)的微藻养殖提供氮源。 11.根据实施方式1O所述的方法,其特征在于,步骤(2)中,采用湿法脱硝将工业废气中的NOx转化为硝酸;湿法脱硝中的吸收液由0.5m%~58m%,优选10m%~25m%的硝酸、0.001m%~25m%,优选0.1m%~1m%的过氧化氢和余量水组成。 12.根据实施方式10或11所述的联合方法,其特征在于,所述步骤(1)的养殖微藻的养殖步骤采用实施方式1-9中任一项所述的方法进行。 13.按照实施方式10-12中任一项所述的联合方法,其特征在于,所述步骤(1)的营养物流中,氮源以碱金属硝酸盐和/或碱金属亚硝酸盐的形式提供。 14.根据实施方式10-13中任一项所述的联合方法,其特征在于,该联合方法还包含附加的微藻养殖步骤,其在初始阶段为该联合方法提供微藻,和/或在所述微藻养殖步骤(1)中的微藻需要补充时提供附加的微藻。 15.根据实施方式14所述的联合方法,其特征在于,该附加的微藻养殖步骤是与所述藻养殖步骤(1)分开的独立过程,以在需要时向所述藻养殖步骤(1)输入微藻。 16.根据实施方式14所述的联合方法,其特征在于,该附加的微藻养殖步骤合并入所述联合方法中,并处于所述藻养殖步骤(1)的上游。 17.用于养殖微藻和工业废气脱硝的联合方法的系统,其包含,任选从上游到下游地: NOx固定单元,用于对工业废气进行脱硝反应并提供固定了NOx的营养物流; 微藻养殖器,用于利用所述固定了NOx的营养物流进行微藻养殖; 分离器,用于将从微藻养殖器收获的藻液分离为藻泥和养殖残液;和 循环线路,用于将来自所述分离器的养殖残液循环回工艺上游,用于固定工业废气中的NOx; 以及任选地,干燥器,用于干燥所述藻泥以得到微藻产品。

18.实施方式17所述的系统,其中所述NOx吸收单元具有含NOx的工业废气入口、养殖残液入口、固定了NOx的营养物流出口和净化后的工业废气出口; 所述微藻养殖器具有固定了NOx的营养物流入口、藻种入口和藻液出口; 所述分离器具有藻液入口、藻泥出口和养殖残液出口;和 所述循环线路连接分离器的养殖残液出口和NOx吸收单元的养殖残液入口。 19.实施方式18所述的系统,其中所述NOx吸收单元包含脱硝反应器和NOx固定营养物流配制器。 20.根据实施方式18或19所述的系统,其特征在于,该系统还包含附加的微藻养殖设备,其在初始阶段为该系统提供微藻,和/或在所述微藻养殖器中的微藻需要补充时提供附加的微藻。 实施例 下面通过实施例详细说明本发明。 藻液光密度值(OD680值)测定:光密度值用分光光度计测定,以蒸馏水作对照,测定藻液在波长680nm处的吸光值,作为微藻浓度的指标。 溶液氮含量的测定:采用ICS3000型离子色谱仪(美国Dionex公司)测定水溶液中的NO3-含量或者NO2-含量,仪器配有EG40淋洗液自动发生器、电导检测器和变色龙色谱工作站;IonPac AS11-HC型分离柱(250mm×4mm i.d.);IonPac AG11型保护柱(50mm×4mm i.d.);ASRS-ULTRA阴离子自身抑制器。淋洗液:KOH溶液;流速为1mL/min;淋洗液浓度:30mmol/L;进样量为60μL;柱温为30℃;抑制电流100mA;外标法峰面积定量。 细菌计数:按以下步骤进行细菌计数 1.样品洗涤:吸取1ml样品,用1×PBS洗涤2-3次;2.初步分离:根据藻类和细菌离心力的不同,首先用1000rpm离心2min,初步分离藻类(细菌在上清液中,藻类呈沉淀);如果藻类含量较高时,再次重复;3.收集上清,此时上清中的藻类数量可忽略不计,8000rpm离心5min,弃上清;4.用500ul细菌破膜剂重悬沉淀,室温反应15min;5.8000rpm

离心5min,用1×PBS洗涤2次菌液;6.加入100ul 1×PBS重悬菌体,加入5ul PI染液母液,室温反应30min;7.荧光显微镜下观察细菌并计数,4个大方格内细菌数量最高为1000个,大于1000个时,稀释菌液一定倍数重新计数;8.计算公式: 所测溶液中细菌密度=计数结果/4×稀释倍数×4×104个/ml 主要试剂耗材: 主要仪器: 微藻的培养基:培养基成分见表1~表5。 本发明中,所述的脱硝活性是指处理后工业废气的NOx含量占处理前工业废气的NOx含量的摩尔分数。 表1培养基BG11 表2微量元素A5 表3Z氏培养基 表4异养培养基 表5微量元素 实施例1 本实施例用于说明“添加EM菌对微藻光能自养的影响”。 采用BG11培养基(按表1添加营养成分,培养基不进行灭菌处理)培养小球藻,控制温度为20~30℃之间,通入压缩空气与CO2培养,当藻液PH>10时通入CO2,当藻液PH<7.5时停止通入CO2。培养过程中采用自然日光培养,控制白天光照强度最高可达60000勒克斯,每天检测藻液的OD680值,连续培养14天后收获,培养结束前1天停止通入含CO2的混合气,结束养殖后,通过离心分离得到藻泥与养殖残液。微藻的生长曲线见图1,图1中的两个试验基本相同,区别仅在于:其中一个试验不添加EM菌,另一个试验按3.6×106个/L藻液的添加量添加EM菌。对于添加EM菌的试验,养殖过程中监测藻液的细菌计数<6.7×106个/mL藻液,测得养殖结束时藻液pH自然升高到9.8。从图1中可见,在光能自养条件下,添加EM菌促进了微藻的生长。 实施例2~5用于说明“光能兼养中,EM菌添加量对微藻培养的影响”。 实施例2 采用BG11培养基(按表1添加营养成分,培养基不进行灭菌处理)培养小球藻,培养过程加入2g/L的葡萄糖,控制温度为20~30℃之间,通入压缩空气与CO2培养,当藻液PH>10时通入CO2,当藻液PH<7.5时停止通入CO2。培养过程中采用自然日光培养,控制白天光照强度最高可达60000勒克斯,每天检测藻液的OD680值,微藻的生长曲线见图2。其中EM添加量为3.6×106个/L藻液,养殖过程中监测藻液的细菌计

数<8×106个/mL藻液,连续培养14天后收获,培养结束前1天停止通入CO2烟气,并使藻液pH自然升高到9.4,然后结束养殖,离心分离得到藻泥与养殖残液。 实施例3 本实施例与实施例2基本相同,区别仅在于:EM添加量为1.8×107个/L藻液。添加EM后,在养殖过程中待体系达到稳态后监测藻液的细菌计数<1×107个/mL藻液,测得培养结束时藻液的pH自然升高到9.3。微藻的生长曲线见图2。 实施例4 本实施例与实施例2基本相同,区别仅在于:EM添加量为3.6×107个/L藻液。添加EM后,在养殖过程中待体系达到稳态后监测藻液的细菌计数<2×107个/mL藻液,测得培养结束时藻液的pH自然升高到8.9。微藻的生长曲线见图2。 实施例5 本实施例与实施例2基本相同,区别仅在于:EM添加量为7.2×107个/L藻液。养殖过程中监测藻液的细菌计数<5.8×107个/mL藻液,测得培养结束时藻液的pH自然升高到8.7。微藻的生长曲线见图2。 对比例1 本对比例与实施例2基本相同,区别仅在于:不添加EM菌。养殖过程中监测藻液的细菌计数最高达到了1.2×108个/mL藻液,测得培养结束时藻液的pH自然升高到7.9。微藻的生长曲线见图2。 从图2中可见,在光能兼养条件下,添加EM菌促进了微藻的生长。 实施例6~8用于说明“微藻对硝酸盐和亚硝酸盐的代谢”。 实施例6 采用BG11培养基(按表1添加营养成分,培养基不进行灭菌处理)培养小球藻,控制温度为20~30℃之间,通入压缩空气与CO2培养,当藻液PH>10时通入CO2,当藻液PH<7.5时停止通入CO2。培养过程中采用自然日光培养,控制白天光照强度最高可达60000勒克斯,每天检测藻液的OD680值,连续培养14天。微藻的生长曲线见图3。 实施例7 本实施例与实施例6基本相同,区别仅在于:将培养基中1.5g/L的硝酸钠替换成1.35g/L亚硝酸钠以及0.15g/L硝酸钠。微藻的生长曲线见

图3。 实施例8 本实施例与实施例7基本相同,区别仅在于:培养微藻为单针藻。微藻的生长曲线见图3。 从图3可见,采用所选育的微藻藻种,可以同时利用硝酸盐和亚硝酸盐较好地生长。 实施例9~16用于说明“在大量添加有机碳源的情况下,EM菌对微藻代谢无机氮源的影响”。 实施例9 首先采用BG11培养基(按表1添加营养成分,培养基不进行灭菌处理)培养小球藻;当OD680值为4时,按表4规定量补加一次异养培养基营养成分。控制温度为20~30℃之间,通入压缩空气与CO2培养,当藻液PH>10时通入CO2,当藻液PH<7.5时停止通入CO2。培养过程中采用自然日光培养,控制白天光照强度最高可达60000勒克斯,添加2g/L的葡萄糖,并按2.9×107个/L藻液的量添加EM菌,每天检测藻液的OD680值;培养1天后再次加入10g/L的葡萄糖,并按3.6×107个/L藻液补加EM菌;培养至第5天时再次补加葡萄糖10g/L,养殖过程中监测藻液的细菌计数最高为9.7×106个/mL藻液,连续培养8天后收获,最后一次加入葡萄糖后停止通入CO2,结束养殖时藻液PH值为8.6,离心分离得到藻泥与养殖残液。分析养殖残液中的NO3-与NO2-的总含量<10μg/g。微藻的生长曲线见图4。 实施例10 本实施例与实施例9基本相同,区别仅在于:培养微藻为单针藻。养殖过程中监测藻液的细菌计数最高达到了4.6×107个/mL藻液,测得培养结束时藻液的pH自然升高到8.2,分析养殖残液中的NO3-与NO2-的总含量<200μg/g。微藻的生长曲线见图4。 实施例11 本实施例与实施例9基本相同,区别仅在于以下方面:第一次的EM菌添加量为7.9×107个/L藻液,不添加第二次的EM菌;并且第二次添加的葡萄糖量为30g/L,不添加第三次葡萄糖。养殖过程中监测藻液的细菌计数最高为2.6×107个/mL藻液,测得培养结束时藻液的pH自然升高到8.2,分析养殖残液中的NO3-与NO2-的总含量<10μg/g。微藻

的生长曲线见图4。 实施例12 本实施例与实施例11基本相同,区别仅在于:培养微藻为单针藻。养殖过程中监测藻液的细菌计数最高达到了5.2×107个/mL藻液,测得培养结束时藻液的pH自然升高到7.8,分析养殖残液中的NO3-与NO2-的总含量<200μg/g。微藻的生长曲线见图4。 对比例2 本对比例与实施例9基本相同,区别仅在于:不添加EM菌。监测培养过程中藻液细菌计数最高为13.6×108个/mL藻液,测得培养结束时藻液的pH自然升高到7.2。微藻的生长曲线见图4。 从图4中可见,添加EM菌大大促进了微藻的生长并迅速消耗了无机氮源。 实施例13 首先采用BG11培养基(按表1添加营养成分,培养基不进行灭菌处理)培养小球藻;当OD680值为4时,按表4规定量补加一次异养培养基营养成分。控制温度为20~30℃之间,通入压缩空气与CO2培养,当藻液PH>10时通入CO2,当藻液PH<7.5时停止通入CO2。培养过程中采用自然日光培养,控制白天光照强度最高可达60000勒克斯,小球藻接种后首先在光照自养条件下培养2天,然后添加2g/L的葡萄糖,并按1.8×108个/L藻液的量添加EM菌,每天检测藻液的OD680值;培养3天后再次加入10g/L的葡萄糖,并按1.8×108个/L藻液补加EM菌;培养2天后再次补加葡萄糖10g/L,养殖过程中监测藻液的细菌计数最高为2.9×107个/mL藻液,连续培养14天后收获,最后一次加入葡萄糖后停止通入CO2,结束养殖时藻液PH值为9.2,离心分离得到藻泥与养殖残液。分析养殖残液中的NO3-与NO2-的总含量<10μg/g。微藻的生长曲线见图5。 实施例14 本实施例与实施例13基本相同,区别仅在于以下方面:不添加第二次的EM菌;并且第二次添加的葡萄糖量为30g/L,不添加第三次葡萄糖。养殖过程中监测藻液的细菌计数最高为2.9×107个/mL藻液,测得培养结束时藻液的pH自然升高到9.3,分析养殖残液中的NO3-与NO2-的总含量<10μg/g。微藻的生长曲线见图5。

实施例15 本实施例与实施例13基本相同,区别仅在于:BG11培养基中NaNO3替换为KNO3,并且KNO3添加量为0.5g/L。养殖过程中监测藻液的细菌计数最高为1.3×107个/mL藻液,测得结束养殖时藻液的PH值为9.4,分析养殖残液中的NO3-与NO2-的总含量<10μg/g。微藻的生长曲线见图5。 实施例16 本实施例与实施例14基本相同,区别仅在于:BG11培养基中的NaNO3替换为KNO3,并且KNO3添加量为0.5g/L。养殖过程中监测藻液的细菌计数最高为1.7×107个/mL藻液,测得结束养殖时藻液的PH值为9.3,分析养殖残液中的NO3-与NO2-的总含量<10μg/g。微藻的生长曲线见图5。 从图5中可见,以硝酸钾或硝酸钠作为氮源,添加EM菌均促进了微藻的生长。 实施例17~18用于说明“利用养藻获得的养殖残液固定NOx并用固定NOx后的溶液继续养殖微藻的情况”。 实施例17 采用O3辅助法吸收NOx。 采用NO2与NO的混合气模拟实际烟气,以压缩空气为载气,NOx流量为0.3L/min,含O3的气体来自青岛欣美净化设备有限公司生产的XM-Y型移动臭氧发生器,流量为1L/min,混合空气后使总流量达150L/h,测量入口与出口气体的NOx浓度,以下式计算NOx固定率; NOx固定率=(1-出口NOx浓度/入口NOx浓度)×100%; 其中入口NOx的总浓度基本稳定在620mg/m3(其中NO含量约为600mg/m3,NO2含量约为20mg/m3) 流程图见图6,其中吸收塔直径100mm,高700mm,塔底部装有筛孔状气体分布器,其中盛放3L实施例16产生的养殖残液。操作时将NOx混合气体直接通入吸收塔,吸收22h停止操作,将碱塔内的养殖残液取出,测定其中的NO3-与NO2-的总含量为5900μg/g。 利用NOx固定液养殖微藻。

将上述NOx固定液作为微藻培养基,除氮源外的其他营养物质按BG11培养基提供,养殖小球藻,养殖方法的其余部分同实施例16,养殖过程中监测藻液的细菌计数最高为1.8×107个/mL藻液,连续培养14天后收获,最后一次加入葡萄糖后停止通入CO2,结束养殖时藻液PH值为9.1,离心分离得到藻泥与养殖残液。分析养殖残液中的NO3-与NO2-的总含量<10μg/g,从图7中可见,采用固定了NOx的营养物流为养殖营养液,添加EM菌后可促进了微藻的生长,再一次将藻液中的NO3-和NO2-固定,并恢复到碱性,从而可以进一步作为废气脱硝的碱性固定液。 实施例18 按实施例17的方法固定NOx,不同之处仅在于:吸收塔中盛放实施例10得到的3L养殖残液。固定22h后,将碱塔内的养殖残液取出,测定其中的NO3-与NO2-的总含量为5800μg/g。 利用NOx固定液养殖微藻。 将上述NOx固定液作为微藻培养基,除氮源外的其他营养物质按BG11培养基提供,养殖单针藻,养殖方法的其余部分同实施例10,养殖过程中监测藻液的细菌计数最高为9.2×106个/mL藻液,连续培养8天后收获,最后一次加入葡萄糖后停止通入CO2烟气,结束养殖时藻液PH值为8.7,离心分离得到藻泥与养殖残液。分析养殖残液中的NO3-与NO2-的总含量<200μg/g,从图8中可见,采用NOx固定液为养殖营养液,添加EM菌后可促进了微藻的生长,再一次将藻液中的NO3-和NO2-固定,并恢复到碱性,从而可以进一步作为脱硝的碱性固定液。 实施例19用于说明“EM菌对微藻无光异养的影响”。 实施例19 本实施例与实施例9基本相同,区别仅在于:在无光条件下培养。测得结束养殖时藻液的pH值为7.7。微藻的生长曲线见图9。 对比例3 本对比例用于说明“EM菌对NOx的固定同化情况”。 本对比例与实施例9基本相同,区别仅在于以下方面:单纯培养

EM菌;培养前对培养基进行灭菌处理;培养基仍采用BG11(表1),但NO3-的初始浓度为6900ug/g;培养14天。分析培养结束时的NO3-和NO2-总含量为5600ug/g。可见,EM菌在生长过程中对无机氮源的消耗速率远低于微藻。 实施例20 本实施例用于说明用碱性养殖残液固定NOx。 取实施例14的碱性养殖残液3L;分析该碱性养殖残液中的钾、钠离子浓度,配制与其具有相同钾离子浓度和钠离子浓度的水溶液3L,配对阴离子为HCO3-和CO32-,所配制的水溶液pH值为9.27,与实施例14的碱性养殖残液的pH值基本相同。分别以上述的碱性养殖残液和配制的水溶液为固定液,采用实施例17的方法固定NOx,对NOx的固定效率曲线见图10。 由图10可见,养殖残液对NOx的固定率明显高于配制的碱液。 对比例4 本对比例用于说明用低浓度NH4HCO3培养小球藻的效果。 采用BG11培养基(表1)培养小球藻,将BG11培养基中的氮源改为NH4HCO3,氮源浓度为3.3mmol/L,该氮源浓度远低于BG11培养基中的氮源浓度(17.6mmol/L)。藻种起始浓度OD680为0.5,通入压缩空气培养,控制温度为20~30℃之间。培养过程中采用自然日光培养,控制白天光照强度最高可达60000lux。其生长曲线见图11。 对比例5 本对比例用于说明用低浓度NaNO3培养小球藻的效果。 与对比例4基本相同,不同之处仅在于:将培养基中的氮源改为NaNO3。每天检测藻液的OD680值,其生长曲线见图11。 对比例6 本对比例用于说明用极高浓度NaNO3培养小球藻的效果。 与对比例4基本相同,不同之处仅在于:将培养基中的氮源改为NaNO3,氮源浓度增加至176mmol/L,该氮源浓度远高于BG11培养基中的氮源浓度(17.6mmol/L)。每天检测藻液的OD680值,其生长曲线见图11。

实施例20 本实施例用于说明本发明在自养培养小球藻时的效果。 本实施例与对比例4基本相同,不同之处仅在于:氮源及其浓度仍采用BG11培养基的配方,培养后期当pH值高于10时,补充硝酸将pH调整在合适的范围内,每天检测藻液的OD680值,其生长曲线见图11。 实施例21 本实施例用于说明本发明在自养培养螺旋藻时的效果。 采用Z氏培养基(表3)养殖螺旋藻,藻种起始浓度OD680为0.3,通入压缩空气培养,控制温度为20~30℃之间,当pH值高于10.5时,补充硝酸将pH调整在合适的范围内。培养过程中采用自然日光培养,控制白天光照强度最高可达60000lux。每天检测藻液的OD680值,其生长曲线见图12。 实施例22 本实施例用于说明本发明在兼养培养小球藻时的效果(不进行灭菌操作)。 本实施例与同对比例4基本相同,不同之处仅在于:采用小球藻异养培养基(表4),培养过程中每三天添加葡萄糖2g/L和EM菌5×107个/L藻液,当pH值高于10时,补充硝酸将pH调整在合适的范围内。每天检测藻液的OD680值,其生长曲线见图11。 实施例23 本实施例用于说明本发明在兼养培养螺旋藻时的效果(不进行灭菌操作)。 本实施例与实施例21基本相同,不同之处仅在于:培养过程中,每三天添加葡萄糖2g/L和EM菌5×107个/L藻液,当pH值高于10.5时,补充硝酸将pH调整在合适的范围内。每天检测藻液的OD680值,其生长曲线见图12。 实施例24 本实施例用于说明本发明在无菌异养培养小球藻时的效果。 小球藻与对比例4基本相同,采用小球藻异养培养基(表4)进行异养

培养,藻种起始浓度OD680为0.5,通入压缩空气,在无菌、无光状态下培养,控制温度为20~30℃之间。当葡萄糖消耗殆尽时及时添加葡萄糖10g/L;当pH值高于10时,补充硝酸将pH调整在合适的范围内。每天检测藻液的OD680值,其生长曲线见图11。 由图11~12可见,采用本发明的方法,能提高微藻的生长效率。如果在养殖初期大量添加硝酸盐,则高浓度硝酸盐并不会显著促进微藻的生长。 实施例25 本实施例用于说明硝酸或H2O2浓度变化对过氧化氢分解速率的影响。 配制不同浓度的硝酸/H2O2水溶液,10天后测定H2O2的浓度,计算不同浓度的硝酸/H2O2水溶液中的H2O2分解率,结果见表6。(用GB1616-2003的方法测定过氧化氢浓度) 表6 表6可见,不论提高硝酸浓度,还是提高过氧化氢浓度,都导致过氧化氢的损耗显著增加。 实施例26 本实施例用于说明本发明对低浓度NOx的脱硝效果。 模拟废气用NO、NO2和氮气配制,NO的浓度为500ppm(体积),NO2的浓度为20ppm(体积)。吸收液由15m%的硝酸、0.4m%的过氧化氢和余量水组成。吸收装置采用玻璃塔,玻璃塔直径为100mm,高为700mm;在玻璃塔的底部设有筛板,筛板孔径为16μm~30μm;塔内装有3000ml吸收液;模拟废气的流速为150L/h;试验在常温、常压下进行。试验结果见表7。(用GB/T14642-2009的方法测定,发现试验后的吸收液中无亚硝

酸根) 表7 表7可见,在脱硝初始阶段,吸收液的脱硝活性很低,随时间增加,吸收液脱硝活性缓慢持续增加,16小时后吸收液的脱硝活性进入稳定期,此时的脱硝率达到90%以上。 实施例27 本实施例用于说明本发明对低浓度NOx的脱硝效果。 本实施例与实施例26基本相同,不同之处仅在于:过氧化氢的浓度为1m%,硝酸的浓度为25m%。试验结果见表8。(用GB/T14642-2009的方法测定,发现试验后的吸收液中无亚硝酸根) 表8 实施例28 本实施例用于说明,本发明采用单塔时对高浓度NOx的脱硝效果。 本实施例与实施例26基本相同,不同之处仅在于:过氧化氢的浓度为0.3m%,硝酸的浓度为15m%;模拟废气中,NO的浓度为3200ppm(体积),NO2的浓度为100ppm(体积)。试验结果见表9。(用GB/T14642-2009的方法测定,发现试验后的吸收液中无亚硝酸根)

表9 对比例7 本对比例用于说明采用高浓度H2O2时的脱硝效果。 本实施例与实施例26基本相同,不同之处仅在于:过氧化氢的浓度为2.5m%,硝酸的浓度为15m%。试验结果见表10。 表10 实施例29 本实施例用于说明采用本发明所述系统时的酸法工艺流程。 参见图14,150L/h含480ppm NO其余为空气的混合气体首先进入脱硝反应器1-1(含有0.5%的双氧水和15%稀硝酸的水溶液)中进行反应,得到稀硝酸,硝酸的产率为0.19kg/h,经过固定后的净化气体C放空。 将微藻营养液E 3kg送入NOx固定营养物流配制器1-2中(营养液成分为Z氏培养基+10g/L NaNO3),与养殖残液F、稀硝酸混合均匀后送入微藻养殖器2中,在微藻养殖器2中加入一定浓度的藻种D使最终藻液浓度为OD=0.3,并向微藻养殖器2中通入浓度2%(体积浓度)的CO2,CO2的流量是200L/h,当藻液pH<8.5时停止通入CO2,当藻液pH>10.5时继续通入CO2,光照强度为10000勒克斯。 完成养殖后,藻液送入微藻过滤分离器3中进行过滤分离,得到的养殖残液F2.5kg返回NOx固定营养物流配制器1-2中进行循环培养。经过浓缩的藻泥G 250g送入微藻干燥器4中进行干燥,得到25g的微藻产品。

Provided are a method for culturing microalgae and a method of the combination of same with denitration. During the process of culturing microalgae, EM bacteria are added into a microalgae suspension. The microalgae are preferably chlorella, scenedesmus, monoraphidium and spirulina. In the nutrient flow for culturing microalgae, at least one of a nitrogen source, phosphorus source and carbon source are provided in the form of an alkali metal nutrient salt. During the culture process, nitric acid and/or nitrous acid are used for adjusting the pH of the microalgae suspension. The combined method comprises the step of: (1) a culture step for culturing microalgae; (2) a separation step for separating the microalgae suspension obtained from step (1) into wet microalgae (algae mud) and culture raffinate; (3) a NOx absorption and fixation step, with the culture raffinate obtained from step (2) being used for completing the denitration of industrial waste gas; wherein the nutrient flow absorbing NOx obtained from step (3) provides a nitrogen source for the microalgae culture of step (1). 一种养殖微藻的方法,其特征在于,养殖过程中,向藻液中加入EM菌。 根据权利要求1所述的方法,其特征在于,所述微藻是能异养培养或光能兼养的微藻。 根据权利要求2所述的方法,其特征在于,所述的微藻选自绿藻或蓝藻。 根据权利要求2所述的方法,其特征在于,所述的微藻是小球藻、栅藻、单针藻或螺旋藻。 根据权利要求2所述的方法,其特征在于,微藻养殖中所使用的有机碳源选自糖、有机酸、有机酸盐、醇、纤维素水解物和与淀粉水解物中的至少一种;优选葡萄糖、果糖、乙酸、乙酸钠、乳酸、乙醇、甲醇和纤维素水解物中的至少一种,更优选葡萄糖。 根据权利要求2或3所述的方法,其特征在于,将所用的有机碳源的浓度控制在1g/L藻液-30g/L藻液,优选控制在2g/L藻液-10g/L藻液。 根据权利要求1-6中任一项所述的方法,其特征在于,EM菌的加入量为1×105个/L藻液~9×108个/L藻液,优选为1×106个/L藻液~5×108个/L藻液,进一步优选为1×106个/L藻液~1×108个/L藻液。 根据权利要求1-7中任一项所述的方法,其特征在于,培养温度为15-40℃,藻液pH值为6-11。 根据权利要求1-8中任一项所述的方法,其特征在于,养殖方式为光能自养或光能兼养时,光强为1000-200000勒克斯。 根据权利要求1-9中任一项所述的方法,其特征在于,所述的养殖过程中,以NO3-和/或NO2-作为氮源,优选以工业废气脱硝所获得的硝盐和/或亚硝盐作为氮源。 根据权利要求1-10中任一项所述的方法,其中在养殖微藻的营养物流中,氮源、磷源和碳源中的至少一种以碱金属营养盐的形式提供;其特征在于,养殖过程中,用硝酸和/或亚硝酸调节藻液的pH值。 根据权利要求1-11中任一项所述的方法,其特征在于,所述硝酸通过采用湿法脱硝将工业废气中的NOx转化为硝酸而获得;湿法脱硝

中的吸收液由0.5m%-58m%的硝酸,优选10m%-25m%的硝酸、0.001m%-25m%的过氧化氢,优选0.1m%-1m%的过氧化氢和余量水组成。 一种养殖微藻和工业废气脱硝的联合方法,包括以下步骤: (1)养殖微藻的养殖步骤; (2)将步骤(1)收获的藻液分离为湿微藻(藻泥)和养殖残液的分离步骤; (3)用从步骤(2)获得的养殖残液完成对工业废气脱硝的NOx固定步骤;和 (4)任选地,将步骤(2)获得的藻泥干燥以得到微藻产品的干燥步骤; 其中,将从步骤(3)获得的固定了NOx的营养物流为步骤(1)的微藻养殖提供氮源。 根据权利要求13所述的联合方法,其特征在于,所述步骤(1)的养殖微藻的养殖步骤采用权利要求1-12中任一项所述的方法进行。 根据权利要求13或14所述的联合方法,其特征在于,所述联合方法为酸法工艺,其中所述步骤(3)包括: (i)将工业废气中的NOx转化为硝酸和/或亚硝酸的步骤;和 (ii)将步骤(2)得到的养殖残液与步骤(i)中获得的硝酸和/或亚硝酸混合,从而实现对工业废气的脱硝。 根据权利要求13或14所述的联合方法,其特征在于,所述联合方法为碱法工艺,其中所述步骤(3)包括: (i′)用步骤(2)得到的养殖残液直接固定工业废气中的NOx。 根据权利要求13-16中任一项所述的方法,其特征在于,当养殖方式为光能自养或光能兼养时,用含CO2的气体作为无机碳源,优选所述含CO2的气体为经过净化处理的工业废气,或者为不含有SOx和NOx的工业废气。 根据权利要求13-17中任一项所述的方法,其特征在于,在所述固定了NOx的营养物流中,以氮原子计,含氮化合物的量为0.1-400mmol/L,优选为10-300mmol/L,更进一步优选为20-200mmol/L。 根据权利要求13-18中任一项所述的方法,其特征在于,所述的工业废气为不含有SOx的工业废气或经过脱硫处理的工业废气。

根据权利要求13-19中任一项所述的方法,其特征在于, 在养殖微藻后期,不提供或少提供CO2或pH调节剂,依靠微藻代谢碱金属营养盐使养殖结束时的藻液呈养殖;所述的碱金属营养盐为碱金属硝酸盐、碱金属亚硝酸盐、碱金属碳酸盐、碱金属碳酸氢盐、碱金属磷酸盐、碱金属磷酸氢盐之一或它们的组合,优选碱金属硝酸盐和/或碱金属亚硝酸盐。

技术领域

背景技术

附图说明

具体实施方式

计数板 上海精密仪器 荧光显微镜 Olympus BX-51 出口NO/ppm 460 420 360 260 150 35 30 24 20 17 21 19 出口NO2/ppm 1 0 0 0 0 5 10 13 18 23 19 21 出口NOx/ppm 461 420 360 260 150 40 40 37 38 40 40 40 出口NO/ppm 430 400 330 220 100 36 27 出口NO2/ppm 0 0 0 0 0 2 11 出口NOx/ppm 430 400 330 220 100 38 38 出口NO/ppm 2310 1900 1600 1400 1300 1250 1200 1000 830 750 800 830 出口NO2/ppm 60 50 35 35 30 30 50 120 290 320 290 260 出口NOx/ppm 2370 1950 1635 1435 1330 1280 1250 1120 1110 1070 1090 1090 NO/ppm 59 20 50 30 25 25 35 NO2/ppm 14 25 15 20 20 15 10 NOx/ppm 73 45 75 50 45 40 35