BOILER USING LIQUID METAL AS WORKING MEDIUM AND POWER GENERATION SYSTEM COMPRISING SAME

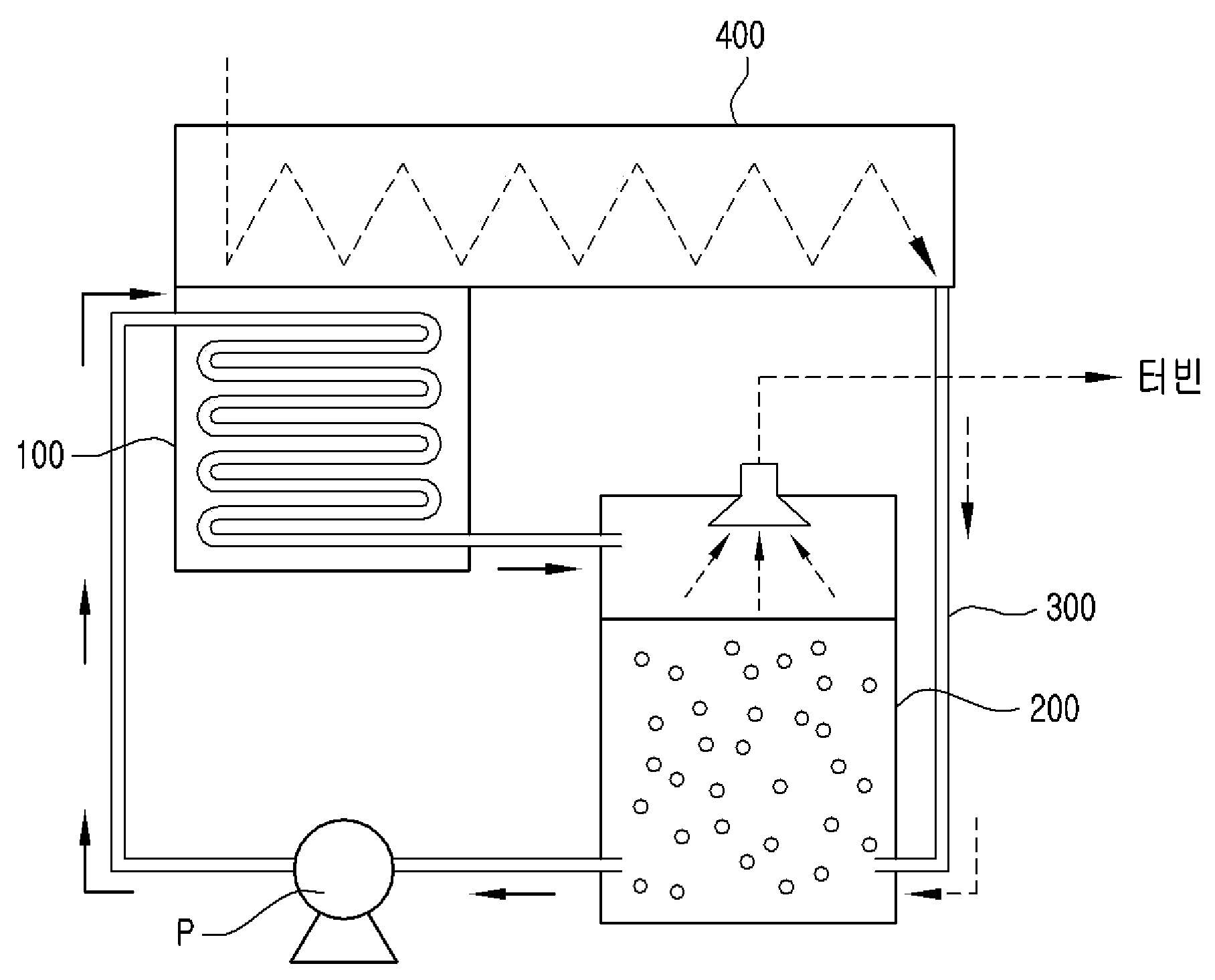

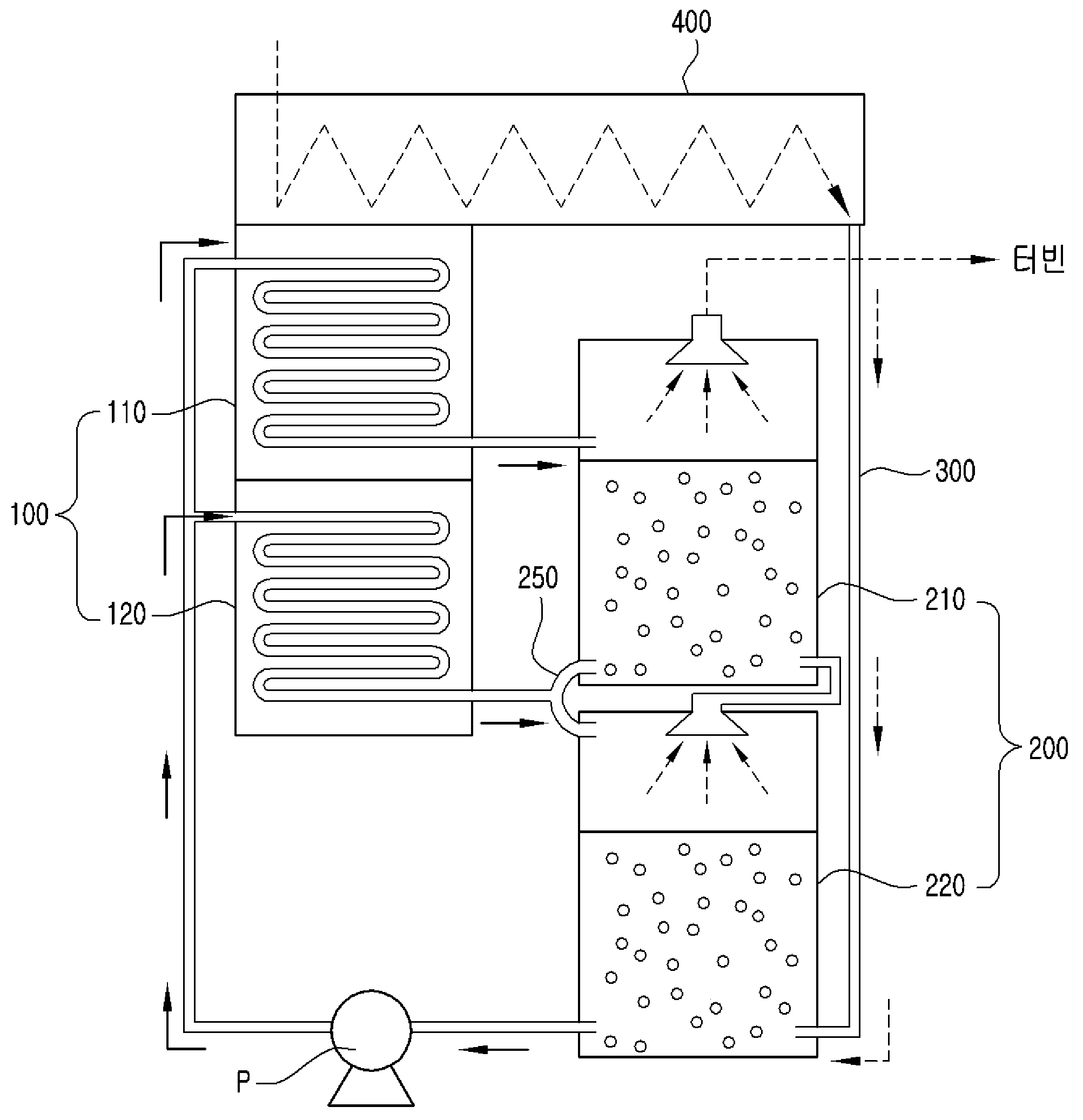

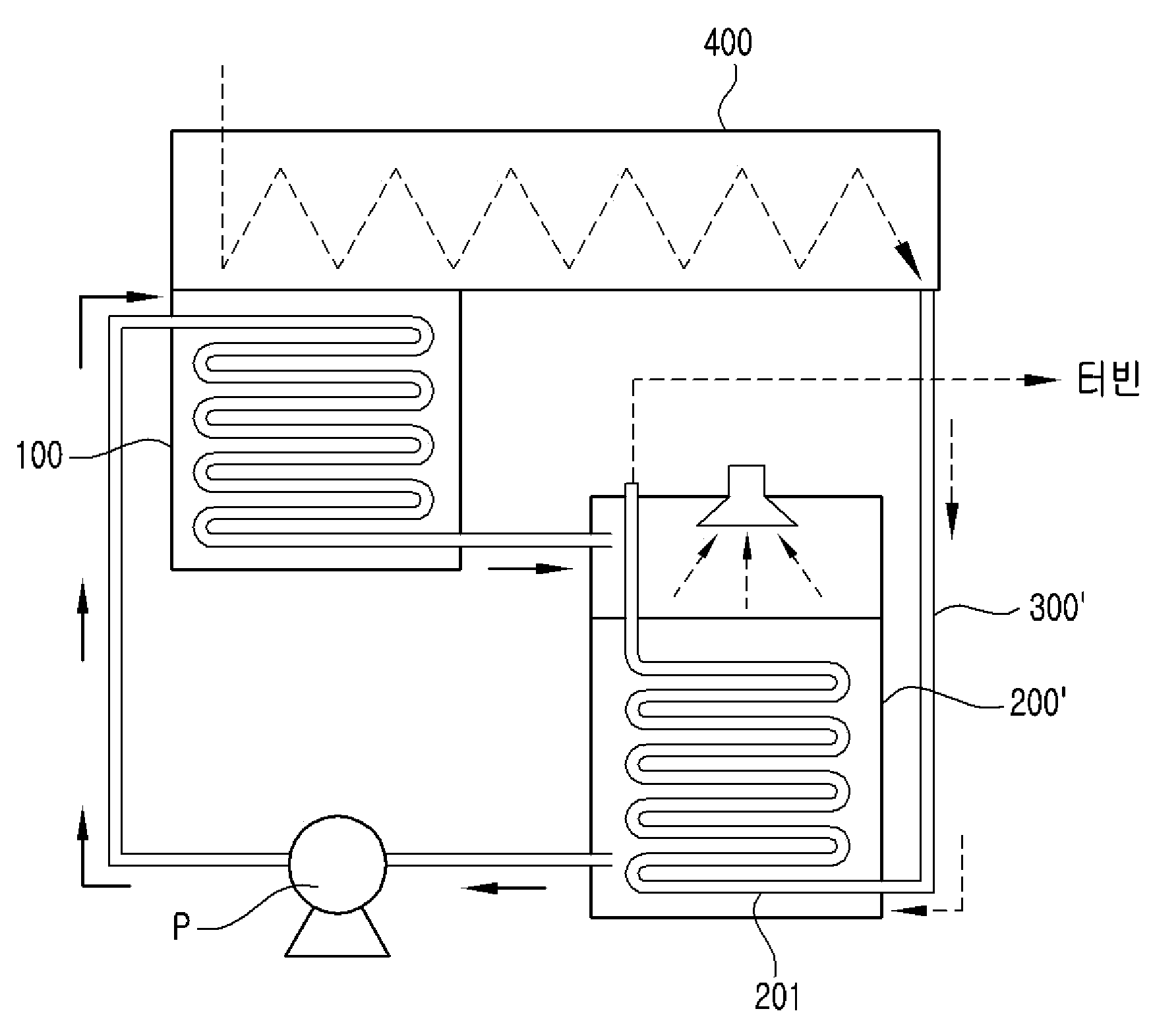

본 발명은 보일러에 관한 것으로, 보다 상세하게는 액체금속을 작동매체로서 이용하여 열 매체를 고온 및 고압 상태로 생산하는 보일러 및 이를 포함하는 발전 시스템에 관한 것이다. 본 발명은 RCOE 육성 사업에 따라 기획재정부에서 지원받아 한국생산기술연구원에서 수행된 발명으로, 과제고유번호 EO150006, "기후변화대응을 위한 자원순환형 에너지 생산시스템 개발"이라는 연구과제명으로 2015년 수행된 발명이다. 통상적으로 증기생산 또는 발전에 이용되는 보일러는 내부에 다수의 수관을 배치하고 여기에 물을 공급하여 고온고압의 증기를 얻고 이를 직접 열원으로 활용하거나 증기터빈 등을 이용해 발전하는데 이용하고 있다. 특히 발전의 경우 증기터빈을 이용하는 Rankin cycle의 효율이 증기의 온도 및 압력이 높아짐에 따라 증가하므로 발전효율의 증가를 위해 보다 고온고압의 증기를 얻는 것이 중요하다. 일례로 현재 상용화된 석탄화력 발전용 미분탄 보일러의 경우 주 증기 압력 241바, 주 증기온도 566도, 재열 증기온도 593도로 초초임계(Ultra Super Critical, USC) 상태의 증기를 사용하고 있으며, 보다 높은 효율을 얻기 위하여 증기온도가 700도 이상인 극초임계(Hyper-super critical, HSC) 보일러 개발이 진행 중에 있다. 이처럼 높은 온도와 압력의 증기를 보일러 내에서 만들기 위해서는 증기를 생산하기 위해 보일러 내에 다수의 열 매체 주입부(또는 열교환용 튜브)를 설치해야 하며 특히 증기의 조건이 고온고압으로 갈수록 이를 견딜 수 있는 고압부의 열 매체 주입부 재질의 특성이 중요하며 USC 보일러의 경우 매우 고가의 특수강이 사용되고 있으며 증기의 온도압력이 더욱 높아지는 HSC 보일러의 경우에는 아직 이를 견딜 수 있는 재질이 상용화 되지 못하고 있는 실정이다. 증기가 고온고압으로 유지되는 부분에서는 특히 열전달이 중요해 지며 제작 시에 용접의 내구성, 열 매체 주입부의 내부식성이 더욱 중요해지게 되어 전체 보일러 가격을 상승시키는 원인으로 작용하며, 많은 경우에 이 부분에서 열 매체 주입부의 파열이 일어나 막대한 손해를 끼치는 경우가 발생한다. 한편 최근 국내를 포함하여 세계 각국에서 보일러의 작동매체로 물 대신 이산화탄소를 사용하고자 하는 노력이 진행되고 있다. 이산화탄소는 임계점에 해당하는 온도와 압력이 31.04도, 72.8기압으로 물의 임계점인 374도, 218기압 보다 낮은 온도에서 초임계 상태가 되고, 초임계 CO2를 작동매체로 하는 터빈의 크기가 증기 터빈에 비해 크게 작아지는 효과가 있는 것으로 알려져 있다. 그러나 기존 보일러에 CO2를 이용할 경우 초임계 상태로 고온, 고압의 CO2를 견딜 수 있는 재료에 대해서는 아직 연구중에 있다. 종래기술을 예로 들면, 한국특허공개 제 2010-0104563 호에는 이와 같이 열 매체 주입부를 직접 가열함으로써 발생하는 문제를 하기 위해 열 매체 주입부를 기름과 같은 작동매체를 사용하여 간접가열하는 보일러가 개시되어 있다, 그러나 열 매체 주입부를 가열하는 매체로 기름은 끊는 점이 약 250℃~350℃이므로, 열 매체를 상기한 바와 같이 임계점 이상의 초임계 내지는 극초임계 상태로 만드는 것은 불가능하다. 이에, 본 발명은 상기한 종래의 문제점을 해결하기 위하여 안출된 것으로서, 열 매체가 유동하는 열 매체 주입부의 파손 없이도 열 매체를 임계점 이상의 고온 및 고압상태로 생산이 가능한 액체금속을 작동매체로 하는 보일러 및 이를 이용한 발전 시스템을 제공한다. 상기한 목적을 달성하기 위하여 본 발명에 따른 액체금속을 작동매체로 하는 보일러는, 작동매체를 순환시켜 열 매체와의 열 교환을 수행하는 보일러로서, 내부로 공급되는 작동매체가 가열되는 연소로; 상기 연소로와 연결되며, 내부에 상기 연소로 내에서 가열된 작동매체가 공급되는 열 교환부; 일측이 상기 열 교환부와 연결되는 열 매체 주입부; 및 상기 열 매체 주입부의 타측과 연결되며, 상기 열 매체 주입부를 통하여 상기 열 교환부로 열 매체를 공급하는 공급부;를 포함하며, 상기 열 교환부에서 상기 열 매체 주입부로 공급된 상기 열 매체와 상기 가열된 작동매체의 열 교환이 이루어지고, 상기 열 교환에 의해 상기 열 매체는 임계점 이상의 고온 및 고압 상태에 도달하며, 상기 작동매체는 액체금속인 것을 특징으로 한다. 상기 열 교환에 의해 기설정된 온도 이하가 된 상기 액체금속은 상기 연소로로 공급되고, 재가열되어 상기 열 교환부로 다시 공급됨으로써 상기 액체금속의 재순환이 이루어지며, 상기 재가열되는 온도는 상기 액체금속의 녹는점보다 높은 것이 바람직하다. 또한, 작동매체를 순환시켜 열 매체와의 열 교환을 수행하는 보일러로서, 내부로 공급되는 작동매체가 서로 다른 온도로 가열되는 2개 이상의 연소로;상기 연소로의 수와 대응되는 개수가 설치되어, 상기 각 연소로와 연결되며, 상기 각 연소로 내에서 서로 다른 온도로 가열된 작동매체가 각각 공급되는 2개 이상의 열 교환부; 일측이 상기 열 교환부 중 가장 낮은 온도의 열 교환부에 열 매체를 공급하는 열 매체 주입부; 및 상기 열 매체 주입부 타측과 연결되어 열 매체를 공급하는 공급부;를 포함하며, 상기 열 매체와 상기 작동매체의 열 교환은, 상기 열 매체가 상기 열 매체 주입부의 일단으로부터 공급되어 상기 2개 이상의 열 교환부에서 열 교환이 이루어짐으로써, 상기 열 매체가 순차적으로 임계점 이상의 고온 및 고압 상태에 도달하며 상기 작동매체는 액체금속인, 보일러를 제공한다. 상기 열 교환에 의해 기설정된 온도 이하가 된 상기 액체금속은 상기 연소로 중 가장 낮은 온도로 가열되는 연소로로 공급되고, 재가열되어 상기 열 교환부 중 어느 하나에 다시 공급됨으로써 상기 액체금속의 재순환이 이루어지며, 상기 재가열되는 온도는 상기 액체금속의 녹는점보다 높은 것이 바람직하다. 또한, 작동매체를 순환시켜 열 매체와의 열 교환을 수행하는 보일러로서, 내부로 공급되는 작동매체가 가열되는 연소로; 상기 연소로와 연결되며, 내부에 상기 연소로 내에서 가열된 작동매체가 공급되는 열 교환부; 상기 열 교환부 내에 위치하는 튜브; 일측이 상기 튜브와 연결되는 열 매체 주입부; 및 상기 열 매체 주입부의 타측과 연결되며, 상기 열 매체 주입부를 통하여 상기 열 교환부 내의 튜브로 열 매체를 공급하는 공급부;를 포함하며, 상기 열 교환부에서, 상기 튜브로 공급된 상기 열 매체와 상기 가열된 작동매체의 열 교환이 이루어지고, 상기 열 교환에 의해 상기 열 매체는 임계점 이상의 고온 및 고압 상태에 도달하며, 상기 작동매체는 액체금속인 보일러를 제공한다. 또한, 상기 액체금속을 작동매체로 하는 보일러; 및 상기 보일러에서 발생한 상기 임계점 이상의 고온 및 고압 상태에 도달한 열 매체를 이용하여 발전을 행하는 터빈;을 포함하는 발전 시스템을 제공한다. 상기 액체금속은 주석, 비스무트, 납 및 갈륨으로 이루어진 군으로부터 어느 하나가 선택되는 것이 바람직하다. 액체금속을 작동매체로 하여 연소로 내 주입부(튜브)에 공급하면 물 또는 이산화탄소와 같은 열 매체를 직접 공급해 가열할 때 발생하는 상 변화 과정과 연관된 주입부 또는 튜브의 열적 스트레스 문제를 해결할 수 있으며, 특히 열 매체가 초임계 상태가 될 경우 주입부 재질의 물성에 영향을 주어 파손을 일으키는 문제를 원천적으로 방지하여 열 매체 주입부의 수명이 월등하게 연장되는 효과를 발휘하며, 또한, 액체금속과 열 매체가 열 교환하여 임계점 이상의 고온 및 고압 상태의 열 매체를 생산하는 부분에만 초임계 상태를 견딜 수 있는 재질을 사용함에 따라 보다 경제성 있는 시스템 구성이 가능하며, 균일한 온도를 가지는 액체금속이 존재하는 열 교환부에서 보다 안정적으로 열 매체를 가열함에 따라 발전 시스템의 효율도 향상된다는 장점이 있다. 이와 함께 작동매체로 사용하는 액체금속의 양과 온도 조절을 통해 연소로에서 생성되는 열을 일정기간 동안 저장하는 기능을 부가하여 전력 수요 변동에 대응할 수 있는 효과를 얻을 수 있다. 도 1은 본 발명의 일 실시예에 따른 액체금속을 작동매체로 하는 보일러의 개략도이다. 도 2는 본 발명의 다른 실시예에 따른 액체금속을 작동매체로 하는 보일러의 개략도이다. 도 3은 본 발명의 또 다른 실시예에 따른 액체금속을 작동매체로 하는 보일러의 개략도이다. 본 발명의 상기와 같은 목적, 특징 및 다른 장점들은 첨부도면을 참조하여 본 발명의 바람직한 실시 예를 상세히 설명함으로써 더욱 명백해질 것이다. 이 과정에서 도면에 도시된 선들의 두께나 구성요소의 크기 등은 설명의 명료성과 편의상 과장되게 도시되어 있을 수 있다. 또한, 후술되는 용어들은 본 발명에서의 기능을 고려하여 정의된 용어들로서 이는 사용자, 운용자의 의도 또는 관례에 따라 달라질 수 있다. 그러므로 이러한 용어들에 대한 정의는 본 명세서 전반에 걸친 내용을 토대로 기술되어야 할 것이다. 또한, 기술되는 실시예는 발명의 설명을 위해 예시적으로 제공되는 것이며, 본 발명의 기술적 범위를 한정하는 것은 아니다. 본 발명의 액체금속을 작동매체로 하는 보일러 및 이를 이용한 발전 시스템을 이루는 각 구성요소들은 필요에 따라 일체형으로 사용되거나 각각 분리되어 사용될 수 있다. 또한, 사용 형태에 따라 일부 구성요소를 생략하여 사용이 가능하다. 이하, 첨부된 도 1을 참조하여 본 발명의 일 실시예에 따른 액체금속을 작동매체로 하는 보일러(이하, 설명의 편의를 위하여 단순히 '보일러'라고 칭한다.) 및 이를 이용한 발전 시스템에 대하여 상세히 설명한다. 도 1은 본 발명의 일 실시예에 따른 액체금속을 작동매체로 하는 보일러의 개략도로서, 실선 화살표는 액체금속의 흐름을 나타내고, 파선 화살표는 열 매체의 흐름을 나타낸다. 도 1에 나타낸 바와 같이 본 발명의 일 실시예에 따른 보일러는 연소로(100), 열 교환부(200), 열 매체 주입부(300) 및 공급부(400)를 포함할 수 있다. 연소로(100)에는 작동매체가 공급된다. 바람직하게는 도 1에 도시된 바와 같이 연소로(100) 내부에 위치하는 튜브로 공급될 수 있다. 연소로(100)는 열을 공급하여 액체금속을 녹는점 이상으로 가열할 수 있는 수단이면 족하나, 예를 들면, 석탄, 미분탄, 석유 등의 연료에 산화제를 공급하여 연소시키는 장치로서, 작동매체를 가온시킬 수 있다. 또한, 공급되는 작동매체로는 본 발명의 일 특징으로서, 액체금속을 사용하는 것이 바람직하다. 또한, 사용되는 액체금속은 한정되지 않으나, 바람직하게는 녹는점은 비교적 낮고 끓는점이 높은 금속, 예를 들면, 주석, 비스무트, 납, 및 갈륨 등을 사용할 수 있다. 이는 액체금속은 공기를 산화제로 하는 일반적인 보일러의 연소에서 만들 수 있는 최대온도인 약 2000℃ 에서도 액체상태로 존재(주석의 경우 상압 상태에서 녹는점 약 231℃ 끊는점 약 2602℃)하기 때문에 상압 상태에서도 연소 시 발생하는 열을 모두 흡수할 수 있어 보일러의 설계에 고압에 견디는 특수한 소재를 요하지 않게 되어, 현재 상용화된 소재를 그대로 이용할 수 있다. 상기한 바에 따라 연소로(100) 내의 액체금속은 그 금속의 녹는점 이상으로 가열되어 액체상태로 존재하여야 함은 물론이다. 열 교환부(200)는 연소로(100)와 연결되어, 연소로(100)에서 가열된 작동매체로서의 액체금속이 유입된다. 열 교환부(200)에는 열 매체 주입부(300)가 구비된다. 열 매체 주입부(300)는 그 일측이 열 교환부(200)와 연결되며, 이를 통하여 열 매체가 유입됨으로써 열 교환부(200) 내부에서 액체금속과 열 매체의 열 교환이 이루어지게 된다, 유입되는 열 매체는 한정되지 않으나, 예를 들면 물 또는 CO2가 유입될 수 있고, 상기한 열 교환에 의해 열 매체는 임계점 이상의 고온 및 고압상태가 되어 열 매체 주입부(300) 타단으로 유출된다. 유입될 수 있는 열 매체로서의 물 또는 CO2 등 물질의 임계점은 이미 알려져 있는바, 이에 대한 상세한 설명은 생략한다. 공급부(400)는 열 매체 주입부(300)의 타측과 연결되어, 상기한 바와 같이 열 매체 주입부(300)로 열 매체를 공급함으로써, 열 교환부(200)로 열 매체가 공급된다. 그리고 도 1에 도시된 바와 같이 공급부(400)의 일측이 연소로(100)의 일측과 근접하여 연소로에서 배출되는 배가스의 현열을 이용하여 공급되는 열 매체를 1차적으로 가열하여 열 교환부(200)로 공급되도록 할 수 있다. 이하, 보일러의 동작을 상세히 설명하면, 공급부(400)에서 1차적으로 가열되어 열 매체 주입부(300)로 공급된 열 매체는 열 교환부(200) 내를 유동 및 통과하면서 열 교환부(200) 내의 액체금속과의 열 교환이 이루어지며 임계점 이상의 고온 고압 상태가 되어 열 교환부(200) 일측으로 배출된다. 도 1에 나타낸 바와 같이, 열 교환에 의해 온도가 하강한 액체금속은 연소로(100)로 다시 공급되며, 열 교환부(200)에서 연소로(100)로 액체금속의 공급을 위한 펌프(P)가 위치할 수 있다. 연소로(100)로 공급된 액체금속은 재가열되어 열 교환부(200)로 재공급되며, 이를 통해 액체금속은 지속적으로 순환하며 가열 및 열 교환과정을 반복한다. 액체금속의 온도 및 열 교환의 정도에 따라 열 매체의 온도와 압력은 임계, 초임계, 초초임계, 극초임계의 상태가 되며, 원하는 정도의 상태로 열 매체를 생산하여 사용할 수 있다. 특히 초초임계 또는 극초임계 상태의 경우 일반적인 보일러의 구성으로는 생산하기가 매우 어려우나, 액체금속을 사용함으로써 비교적 간편한 공정으로 생산할 수 있다. 또한, 상기한 바와 같이 초초임계 및 극초임계 상태의 경우 일반적으로 고온 및 고압에 견디는 특수강 등의 소재를 필요로 하나, 상기와 같이 보일러에 열 매체를 직접 공급하여 고온고압으로 만드는 대신 연소로(100)의 작동온도 영역에서 액체로 존재하는 액체금속을 통해 열을 얻음으로 하여 연소로(100) 내부에 고온고압을 견딜 수 있는 고가의 튜브를 설치하지 않아도 되며, 연소로(100)에 공급되는 고온의 액체금속에 열 매체를 직접 투입하여 고온고압으로 만드는 방식을 통해 저비용, 고효율 형태의 증기 또는 CO2를 생산하여 이를 발전 또는 열 공급에 이용할 수 있다. 다음, 도 2를 참조하여, 본 발명의 다른 실시예에 따른 보일러에 대하여 설명한다. 이하에서는 상기 일 실시예와의 차이점을 중심으로 설명하며, 그외의 동일한 구성이나 동작에 대하여는, 발명의 이해 및 설명의 편의를 위하여 그 설명을 생략한다. 도 2는 본 발명의 다른 실시예에 따른 보일러의 개략도로서, 실선 화살표는 액체금속의 흐름을 나타내고, 파선 화살표는 열 매체의 흐름을 나타낸다. 열 교환부 내부에 있는 기포는 기화된 고온고압의 열 매체를 나타낸다. 본 실시예에서는 연소로(100) 및 열 교환부(200)가 2이상의 다수가 구비될 수 있다. 이하의 설명에서는 2개의 연소로(100) 및 열 교환부(200)가 구비되는 경우를 예로 들어 설명한다. 연소로(100)는 제1 연소로(110) 및 제2 연소로(120)의 2개의 연소로(100)로 구성되며, 각 연소로(100) 내의 액체금속은 서로 다른 온도로 가열되는 것이 바람직하다. 온도의 수치는 한정되지 않으나, 상기한 바와 같이 작동매체인 액체금속의 녹는점 이상으로 가열되어야 함은 물론이다. 열 교환부(200)는 상기 연소로(100)와 대응되는 개수가 구비된다. 상기 연소로(100)의 수와 같이 2개로서 제1 열 교환부(210) 및 제2 열 교환부(220)가 구비되어 각 열 교환부(210, 220)끼리 연결되며, 각 열 교환부(210, 220)와 대응하는 각 연소로(110, 120100)와 연결되어, 각 연소로(110, 120100)에서 서로 다른 온도로 가열된 액체금속이 각각 유입된다. 즉, 제1 열 교환부(210)는 제1 연소로(110)와 연결되고, 제2 열 교환부(220)는 제2 연소로(120)와 연결된다. 이때 제2 연소로(120)에서 공급되는 액체금속은 제1 열 교환부(210) 및 제 2 열 교환부(220)를 연결하는 작동매체 유로(250)로 공급될 수 있다. 제1 열 교환부(210)와 제2 열 교환부(220) 내 액체금속의 온도는 제1 열 교환부(210)의 내의 액체금속의 온도가 제2 열 교환부(220)의 온도보다 높은 것이 바람직하다. 열 매체 주입부(300)는 그 일측이 제2 열 교환부(220) 측에 연결되고, 타측은 공급부(400)와 연결되어 공급부(400)로부터 1차적으로 가열된 열 매체가 공급된다. 즉, 열 매체 주입부(300)로 공급된 열 매체가 제2 열 교환부(220)에서 제1 열 교환부(210)로 유동하며 순차적으로 임계점 이상의 고온 및 고압 상태에 도달하게 된다. 또한, 제2 열 교환부(220) 내에 위치한 열 매체 주입부(300) 부분에서 열 매체가 유출되도록 구성한다면 서로 다른 온도와 압력을 가지는 열 매체를 별개로 유동시켜 사용이 가능할 수 있다는 장점을 가진다. 또한, 제1 열 교환부(210)에서 열 교환에 의해 온도가 낮아진 액체금속은 제1 열 교환부(210) 및 제 2 열 교환부(220)을 연결하는 작동매체 유로(250)를 통해 제 2 열 교환부로 이동한다. 이로써 일단 온도가 낮아진 액체금속을 한번 더 열교환에 이용하고 제2 연소로(120)으로 공급함으로써 에너지 열 교환 효율을 높일 수 있다. 본 실시예에서는 연소로(100) 및 열 교환부(200)가 2개가 구비되는 것을 예로 들어 설명하였으나, 그 이상의 복수 개가 설치될 수 있고, 상기한 설명에 의해 다수개의 연소로(100) 및 열 교환부(200)가 구비되는 경우도 명확하게 이해할 수 있을 것이다. 이하에서는, 도 3을 참조하여, 본 발명에 또 다른 실시예에 따른 보일러를 설명한다. 도 3은 본 발명의 또 다른 실시예에 따른 보일러의 개략도로서, 실선 화살표는 액체금속의 흐름을 나타내고, 파선 화살표는 열 매체의 흐름을 나타낸다. 본 실시예의 설명에서도 마찬가지로, 상기 실시예들과의 차이점을 중심으로 설명한다. 본 실시예에서는 열 교환부(200') 내에 튜브(201)가 위치한다. 튜브(201)는 그 일측이 열 매체 주입부(300')과 연결됨으로써 공급부(400)로부터 열 매체가 공급되며, 공급된 열 매체가 튜브(201) 내를 유동하며 열 교환부(200') 내의 액체금속과의 열 교환이 이루어진다. 이로써, 직접 가열하는 방식에 비하여, 튜브(201)가 열 교환부(200)의 액체금속 내에서 비교적 균일한 온도 조건에서 간접적으로 가열되기에 열 및 압력에 의한 파손의 위험이 적고, 슬래깅이나 파울링에 의한 열전달 장애 및 고열로 인한 염소화합물이나 기타 황 화합물등 부식성 가스에 의한 영향이 없으므로, 튜브(201)의 수명이 월등하게 연장되는 효과를 얻을 수가 있다. 그리고, 상기 실시예들에서, 열 교환부(200)의 일측(상기 또 다른 실시예에서는 튜브(201)의 타측)과 연결되어, 이로부터 유출되는 열 매체를 이용하여 발전을 행하는 터빈을 구비하여 발전 시스템에 이용할 수 있다. 증기를 이용한 터빈의 경우 열 매체인 증기가 고온 및 고압일수록 효율이 향상됨과 동시에 터빈 자체의 크기도 줄일 수가 있는데, 본 발명에 따른 보일러는 상기한 바와 같이 임계점 이상의 초임계 내지는 극초임계 상태의 열 매체를 생산할 수 있기에 매우 효율 좋은 발전 시스템을 구축하는 것이 가능하다. 상기와 같이 본 발명에 따른 보일러에 의하면, 액체금속을 이용하여 열 매체를 고온 및 고압상태로 생산함으로써 열 매체를 직접 가열함에 따른 문제점을 해결하면서도, 간접적으로 열 매체를 임계점을 넘는 고온 및 고압상태로 비교적 쉽게 생산할 수 있다는 장점이 있다. 또한, 이렇게 생산된 열 매체를 이용하여 발전을 행함으로써 보다 효율이 향상된 발전 시스템을 구축할 수 있다. 이상에서 본 발명의 바람직한 실시 예에 대하여 설명하였으나, 본 발명은 상술한 특정의 실시 예에 한정되지 아니한다. 즉, 본 발명이 속하는 기술분야에서 통상의 지식을 가지는 자라면 첨부된 특허청구범위의 사상 및 범주를 일탈함이 없이 본 발명에 대한 다수의 변경 및 수정이 가능하며, 그러한 모든 적절한 변경 및 수정의 균등물들도 본 발명의 범위에 속하는 것으로 간주되어야 할 것이다. (부호의 설명) 100: 연소로 110: 제1 연소로 120: 제2 연소로 200, 200': 열 교환부 201: 튜브 210: 제1 열 교환부 220: 제2 열 교환부 300, 300': 열 매체 주입부 400: 공급부 The present invention relates to a boiler for generating a heat medium at a high temperature and high pressure state using liquid metal as a working medium, and a power generation system comprising the same. The boiler using liquid metal as a working medium according to the present invention is a boiler which circulates the working medium so as to perform heat exchange with a heat medium, and comprises: a combustion furnace in which the working medium is supplied and heated; a heat exchange part which is connected to the combustion furnace and in which the working medium heated in the combustion furnace is supplied; a heat medium injection part positioned in the heat exchange part; and a supply part which is connected to the heat exchange part and supplies the heat medium in the heat medium injection part. In the heat exchange part, heat exchange of the heat medium supplied in the heat medium injection part and the heated working medium is performed. The heat medium reaches a high temperature and high pressure state at a threshold point or higher by means of the heat exchange. In addition, the working medium is liquid metal. 작동매체를 순환시켜 열 매체와의 열 교환을 수행하는 보일러로서, 내부로 공급되는 작동매체가 가열되는 연소로(100); 상기 연소로(100)와 연결되며, 내부에 상기 연소로(100) 내에서 가열된 작동매체가 공급되는 열 교환부(200); 일측이 상기 열 교환부(200)와 연결되는 열 매체 주입부(300); 및 상기 열 매체 주입부(300)의 타측과 연결되며, 상기 열 매체 주입부(300)를 통하여 상기 열 교환부(200)로 열 매체를 공급하는 공급부(400);를 포함하며, 상기 열 교환부(200)에서 상기 열 매체 주입부(300)로 공급된 상기 열 매체와 상기 가열된 작동매체의 열 교환이 이루어지고, 상기 열 교환에 의해 상기 열 매체는 임계점 이상의 고온 및 고압 상태에 도달하며, 상기 작동매체는 액체금속인, 액체금속을 작동매체로 하는 보일러. 제 1 항에 있어서, 상기 열 교환에 의해 기설정된 온도 이하가 된 상기 액체금속은 상기 연소로(100)로 공급되고, 재가열되어 상기 열 교환부(200)로 다시 공급됨으로써 상기 액체금속의 재순환이 이루어지며, 상기 재가열되는 온도는 상기 액체금속의 녹는점보다 높은, 액체금속을 작동매체로 하는 보일러. 작동매체를 순환시켜 열 매체와의 열 교환을 수행하는 보일러로서, 내부로 공급되는 작동매체가 서로 다른 온도로 가열되는 2개 이상의 연소로(100); 상기 연소로(100)의 수와 대응되는 개수가 설치되어, 상기 각 연소로(100)와 연결되며, 상기 각 연소로(100) 내에서 서로 다른 온도로 가열된 작동매체가 각각 공급되는 2개 이상의 열 교환부(200); 일측이 상기 열 교환부(200) 중 가장 낮은 온도의 열 교환부(220)에 열 매체를 공급하는 열 매체 주입부(300); 및 상기 열 매체 주입부(300) 타측과 연결되어 열 매체를 공급하는 공급부(400);를 포함하며, 상기 열 매체와 상기 작동매체의 열 교환은, 상기 열 매체가 상기 열 매체 주입부(300)의 일단으로부터 공급되어 상기 2개 이상의 열 교환부(200)에서 열 교환이 이루어짐으로써, 상기 열 매체가 순차적으로 임계점 이상의 고온 및 고압 상태에 도달하며, 상기 작동매체는 액체금속인, 액체금속을 작동매체로 하는 보일러. 제 3 항에 있어서, 상기 열 교환에 의해 기설정된 온도 이하가 된 상기 액체금속은 상기 연소로(100) 중 가장 낮은 온도로 가열되는 연소로(120)로 공급되고, 재가열되어 상기 열 교환부(200) 중 어느 하나에 다시 공급됨으로써 상기 액체금속의 재순환이 이루어지며, 상기 재가열되는 온도는 상기 액체금속의 녹는점보다 높은, 액체금속을 작동매체로 하는 보일러. 작동매체를 순환시켜 열 매체와의 열 교환을 수행하는 보일러로서, 내부로 공급되는 작동매체가 가열되는 연소로(100); 상기 연소로(100)와 연결되며, 내부에 상기 연소로(100) 내에서 가열된 작동매체가 공급되는 열 교환부(200'); 상기 열 교환부(200') 내에 위치하는 튜브(201); 일측이 상기 튜브(201)와 연결되는 열 매체 주입부(300'); 상기 열 매체 주입부(300')의 타측과 연결되며, 상기 열 매체 주입부(300')를 통하여 상기 열 교환부(200') 내의 튜브(201)로 열 매체를 공급하는 공급부(400);를 포함하며, 상기 열 교환부(200')에서, 상기 튜브(201)로 공급된 상기 열 매체와 상기 가열된 작동매체의 열 교환이 이루어지고, 상기 열 교환에 의해 상기 열 매체는 임계점 이상의 고온 및 고압 상태에 도달하며, 상기 작동매체는 액체금속인, 액체금속을 작동매체로 하는 보일러. 제 1 항 내지 제 5 항 중 어느 한 항에 따른 액체금속을 작동매체로 하는 보일러; 및 상기 보일러에서 발생한 상기 임계점 이상의 고온 및 고압 상태에 도달한 열 매체를 이용하여 발전을 행하는 터빈;을 포함하는, 발전 시스템. 제 5 항에 있어서, 상기 액체금속은 주석, 비스무트, 납 및 갈륨으로 이루어진 군으로부터 어느 하나가 선택되는, 발전 시스템.