OUTER JOINT MEMBER FOR CONSTANT-VELOCITY UNIVERSAL JOINT

この発明は、等速自在継手の外側継手部材に関する。

自動車や各種産業機械の動力伝達系を構成する等速自在継手は、駆動側と従動側の二軸をトルク伝達可能に連結すると共に、前記二軸が作動角をとっても等速で回転トルクを伝達することができる。等速自在継手は、角度変位のみを許容する固定式等速自在継手と、角度変位および軸方向変位の両方を許容する摺動式等速自在継手とに大別され、例えば、自動車のエンジンから駆動車輪に動力を伝達するドライブシャフトにおいては、デフ側(インボード側)に摺動式等速自在継手が使用され、駆動車輪側(アウトボード側)には固定式等速自在継手が使用される。

摺動式又は固定式を問わず、等速自在継手は主要な構成部材として、内周面にトルク伝達要素が係合するトラック溝を形成したカップ部と、このカップ部の底部から軸方向に延びた軸部とを有する外側継手部材を備えている。この外側継手部材は、中実の棒状素材(バー材)を鍛造加工やしごき加工等の塑性加工、切削、熱処理、研削等の加工を施すことによって、カップ部と軸部とを一体成形する場合が多い(例えば、特許文献1)。

近年、自動車の燃費向上に対する要求がますます強くなり、自動車部品の1つである等速自在継手のさらなる軽量化が強く望まれている。等速自在継手では、例えば、外側継手部材の軸部のスプライン部を除く部分を中空化できれば、強度を低下することなく軽量化が可能である。

特許文献1に記載の等速自在継手を図11a、図11bに示す。従来の等速自在継手101は、外側継手部材102、内側継手部材103、トルク伝達ボール104および保持器105を主な構成とし、外側継手部材102は、カップ部102aと軸部102bが一体で鍛造成形されている。軸部102bの端部にスプライン部Spが形成されている。このような外側継手部材102では、カップ部102aの底部からドリル等を用いた除去加工により中空化が可能であるが、歩留まりが悪い。

また、鍛造加工により穴加工ができれば、歩留まりを向上することができるが、従来の加工工程では、ビレットからカップ部102aと軸部102bを一体で鍛造成形しており、カップ部102aの内周凹部に加えて、さらに軸部102bに深い穴を加工することは難しい。

さらに、パイプ材を鍛造成形して外側継手部材の軸部を中空化することも考えられるが、この場合は、製品強度にかかわるスプライン部も中空になるため、製品の強度が低下する。また、パイプ材は高価であるので、製造コスト面でも問題がある。

本発明は、前述の問題点に鑑みて提案されたもので、その目的とするところは、製品強度を確保して軽量化が図れると共に、材料歩留りがよく、かつ製造コストを抑制できる等速自在継手の外側継手部材を提供することにある。

本発明者らは、上記の目的を達成するため種々検討した結果、カップ部と軸部とを別部材で構成し接合するもので、軸部材の中空穴を鍛造成形で形成するという新たな着想に至った。

前述の目的を達成するための技術的手段として、本発明は、トルク伝達要素が係合するトラック溝を内周に形成したカップ部と、このカップ部の底部に形成された軸部とを別部材で構成し、前記カップ部を形成するカップ部材と前記軸部を形成する軸部材とを接合してなる等速自在継手の外側継手部材において、前記軸部材が鍛造肌からなる中空穴部を有することを特徴とする。上記の構成により、製品強度を確保して軽量化が図れると共に、材料歩留りがよく、かつ製造コストを抑制できる等速自在継手の外側継手部材を実現することができる。

上記の軸部材の中空穴部を、軸部材の端部に形成されたスプライン部を除く部分に形成することが望ましい。これにより、スプライン部が中実形状となり、強度低下がない。

上記のカップ部材と軸部材の接合された部分の直径をジョイントサイズ毎に同一寸法にすることが望ましい。品種統合するカップ部材の加工度を高め、生産性の向上および生産管理の軽減を図ることができる。

ここで、請求の範囲および本明細書において、上記のカップ部材と軸部材の接合された部分の直径をジョイントサイズ毎に同一寸法にしたとは、カップ部材が1つのジョイントサイズで1種類、すなわち、1品番ということに限定されるものではなく、例えば、最大作動角の異なる仕様により1つのジョイントサイズで複数の種類(複数品番)のカップ部材を設定し、これらのカップ部材の上記された部分の直径を同一寸法にしたものを包む概念のものである。

さらに、請求の範囲および明細書において、上記のカップ部材と軸部材の接合された部分の直径をジョイントサイズ毎に同一寸法にしたことは、等速自在継手の形式が異なる場合も含むものであり、例えば、インボード側では、トリポード型等速自在継手とダブルオフセット型等速自在継手の上記の接合された部分の直径を同一寸法にすることや、アウトボード側では、ツェッパ型等速自在継手とアンダーカットフリー型等速自在継手の上記の接合された部分の直径を同一寸法にすることも含む概念のものである。さらには、インボード側とアウトボード側の等速自在継手の上記接合部の内径を同一寸法にすることも可能である。

上記の接合された部分は、カップ部材の底部に形成された接合用孔と軸部材に形成された接合用外面との嵌合構造からなることにより、接合部がカップ部材の底部の肉厚内に収まり軸方向にコンパクトな構造にすることができる。

前記接合が電子ビーム溶接やレーザ溶接によることにより、接合部にバリが生じることがない。接合部の後加工の省略による製造コスト削減、さらには、接合部の超音波探傷による全数検査が確実に実施できる。また、電子ビーム溶接やレーザ溶接により、深い溶け込みが得られるので溶接強度が高く、かつ熱歪を小さくできる。

本発明に係る等速自在継手の外側継手部材によれば、製品強度を確保して軽量化が図れると共に、材料歩留りがよく、かつ製造コストを抑制できる等速自在継手の外側継手部材を実現することができる。

以下に本発明の実施の形態を図面に基づいて説明する。本発明の第1の実施形態に係る等速自在継手の外側継手部材を図1~図9に基づいて説明する。

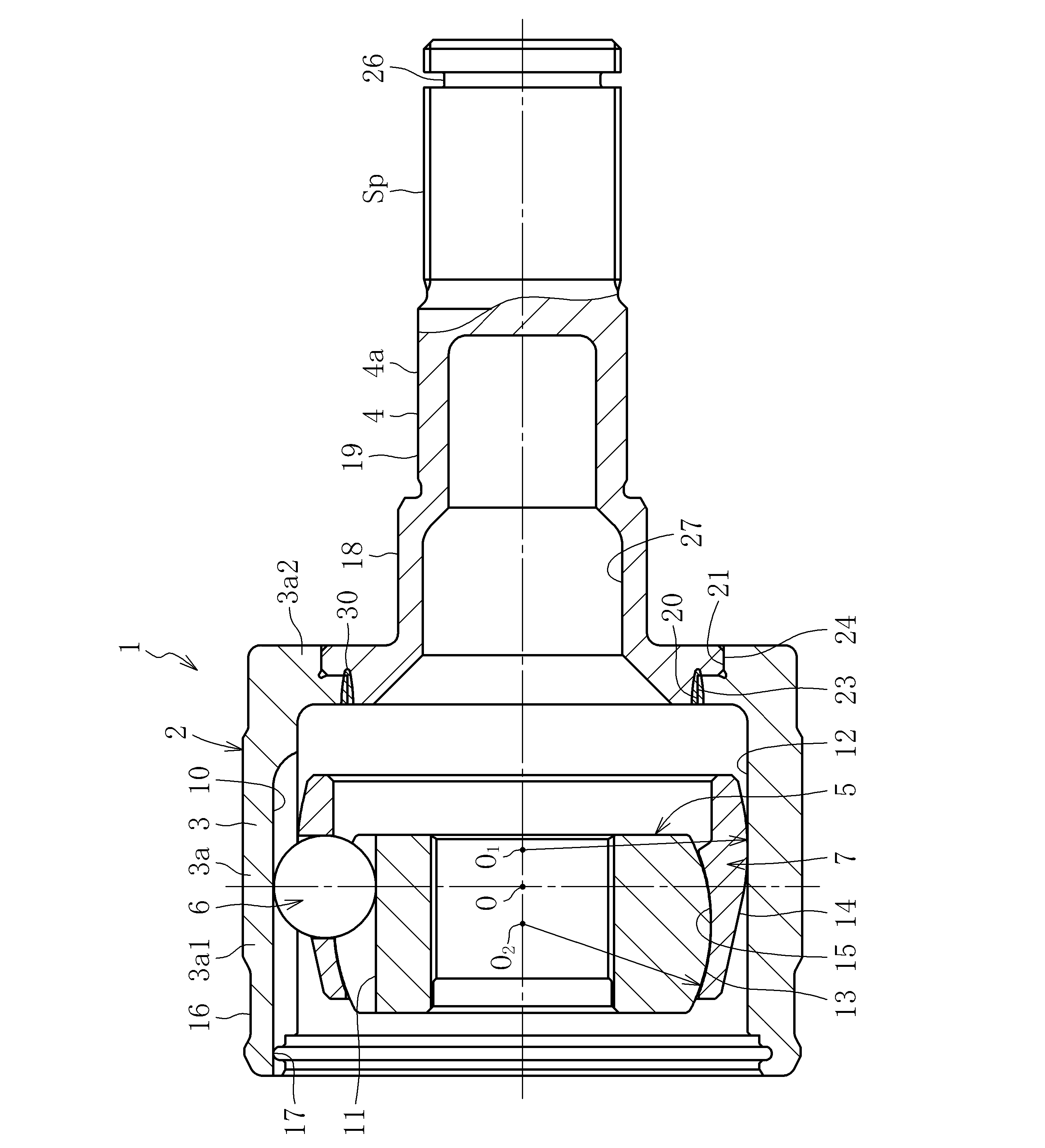

図1に示す摺動式等速自在継手1は、いわゆるダブルオフセット型等速自在継手(DOJ)である。この等速自在継手1は、カップ部3とカップ部3の底部から軸方向に延びた軸部4とを有する外側継手部材2と、外側継手部材2のカップ部3の内周に収容された内側継手部材5と、外側継手部材2と内側継手部材5のトラック溝10、11との間に配置されたトルク伝達要素としてのボール6と、外側継手部材2の筒状内周面12と内側継手部材5の球状外周面13とに、それぞれ嵌合する球状外周面14、球状内周面15を有し、ボール6を保持する保持器7とを備える。保持器7の球状外周面14の曲率中心O1と球状内周面15の曲率中心O2は、継手中心Oに対して、軸方向に反対側に等距離オフセットされている。

図示は省略するが、等速自在継手1の内部には潤滑剤としてのグリースが封入される。グリースの外部漏洩や継手外部からの異物侵入を防止するため、等速自在継手1の外側継手部材2と中間シャフトとの間に蛇腹状のブーツがそれぞれ装着される。

外側継手部材2は、一端が開口し、内周面の円周方向等間隔にボール6が転動する複数のトラック溝10と筒状内周面12が形成された有底筒状のカップ部3と、カップ部3の底部から軸方向に延び、カップ部3とは反対側の端部外周にトルク伝達用連結部としてのスプラインSpが設けられた軸部4とからなる。本実施形態では、外側継手部材2は、カップ部材3aと軸部材4aが溶接部30において接合されている。

カップ部材3aは、S53C等の0.40~0.60重量%の炭素を含む機械構造用炭素鋼からなり、内周にトラック溝10と筒状内周面12が形成された筒状部3a1と底部3a2からなる一体成形品である。カップ部材3aの開口側の外周にはブーツ取付溝16が形成され、内周には止め輪溝17が形成されている。

軸部材4aは、S40C等の0.30~0.55重量%の炭素を含む機械構造用炭素鋼からなる。軸部材4aには、カップ部材3a側の外周にシール面18、軸方向の中央外周に滑り軸受面19、反対側の端部にスプラインSpが形成されている。軸部材4aには、スプラインSpを除く軸方向の部分に中空穴部27が形成され、中空穴部27は鍛造肌からなる表面を有する。中空穴部27の内周の直径は、強度を確保しつつ軽量化を促進するために軸部材4aの外周の直径に対応して段付きの形状となっている。ただし、中空穴部27の内周形状は、段付き形状に限定されるものではなく、段のないストレート状やテーパ状にしてもよい。軸部材4aは、カップ部材3aとは別部材であるので、軸方向に延びる中空穴部27の鍛造成形が可能になる。中空穴部27により、軸部材4aの軽量化、ひいては等速自在継手1の軽量化が図れる。また、中空穴部27がスプラインSpの軸方向手前で止められているので、スプラインSp部は中実形状になり強度の低下がない。

図1に示すように、カップ部材3aの底部3a2の肉厚内に接合用孔21と圧入用孔22が形成され、軸部材13aには接合用外面23と圧入用外面24が形成されている。これらの作用の詳細は後述する。なお、カップ部材3aの接合用孔21と軸部材13aの接合用外面23との間には、後述するように隙間δが設けられているが、図1では隙間δを省略して図示している。

次に、カップ部材3aの加工工程を図2a、図2bおよび図2cに基づいて説明する。図2aはバー材を切断した円柱状ビレットW1の正面図で、図2bはしごき加工後のカップ部材の縦断面図で、図2cは旋削加工後のカップ部材の縦断面図である。図2bに示すように、カップ部材3aの素形材3a1’は、鍛造加工により筒状部3a1’、底部3a2’が一体成形され、その後、しごき加工により、トラック溝10および筒状内周面12がしごき加工され筒状部3a1’の内周が仕上げられる。

その後、旋削加工により、図2cに示すように、カップ部材3aの外周面、ブーツ取付溝16、止め輪溝17などと底部3a2の接合用孔20、圧入用孔21が形成される。

軸部材4aの加工工程を図3a、図3bおよび図3cに基づいて説明する。図3aはバー材を切断した円柱状ビレットW2を示す正面図で、図3bはビレットW2を鍛造加工した素形材4a’を示す縦断面図で、図3cは、旋削加工後の軸部材4aを示す縦断面図である。

図3aに示すビレットW2を鍛造加工する。図3bに示すように、接合用外面23、圧入用外面24(図3c参照)が形成される接合部25が拡径され、シール面18、滑り軸受面19、スプラインSpがそれぞれ形成される部分18’、19’、Sp”が形成されると共に、中空穴部27が形成されて素形材4a’となる。

鍛造加工された素形材4a’は、図4に示すように、成形された各部18’、19’Sp”、25および27の表面に沿った状態でファイバーフローFが連続的に形成される。そのため、次の旋削加工で表面を除去しても、連続したファイバーフローFが残存し、強度面で有利となる。

その後、図3cに示すように、軸部材4aの外周、シール面18、滑り軸受面19、スプライン下径部Sp’、接合用外面23、圧入用外面24を旋削加工する。中空穴部27は、旋削加工を施さず、鍛造肌のままとする。図3cにおいて破線で素形材の輪郭を示す。中空穴部27は旋削加工を施さず鍛造肌のままであるので、材料歩留りが向上する。また、中空穴部27に連続したファイバーフローFが維持され、強度面で有利となる。スプライン下径部Sp’は、転造やプレスによりスプライン加工され、スプラインSp(図1参照)が形成される。その後、止め輪溝26を旋削加工する。

以上のようにして加工されたカップ部材3aと軸部材4aを、図5に示すように嵌合させる。ここで、カップ部材3aの接合用孔20、圧入用孔21および軸部材4aの接合用外面23、圧入用外面24の詳細を図6a、図6bに基づいて説明する。

図6aに示すように、カップ部材3aの接合用孔20の内径B1は、軸部材4aの接合用外面23の外径B2より若干大きく設定され、内径B1と外径B2との間に直径で0.5mm以下の隙間δが設けられている。なお、接合部に隙間δは必ずしも設ける必要はない。一方、カップ部材3aの圧入用孔21の内径C1は、軸部材4aの圧入用外面24の外径C2より若干小さく設定され、内径C1と外径C2との間に締め代が設けられている。そして、接合用孔20の軸方向寸法Dは、圧入用孔21の軸方向寸法Eより若干長く設定されている。圧入用孔21、圧入用外面24の直径寸法C1、C2は、接合用孔20、接合用外面23の直径寸法B1、B2より大きく形成され、カップ部材3aの底部3a2の肉厚内における外部側(図6aの右側)に圧入用孔22、圧入用外面24が設けられている。

上記のような寸法関係に設定されているので、圧入時に、まず、図6aに示すように、カップ部材3aの接合用孔20に軸部材4aの接合用外面23を臨ませる。その後、接合用孔20、接合用外面23を圧入ガイドとすることにより、カップ部材3aと軸部材4aの芯を出しながら、カップ部材3aの圧入用孔21と軸部材4aの圧入用外面24が当接する。そして、芯出しされた状態で、圧入用孔21、圧入用外面24が圧入され、図6bに示すように、圧入が終了する。このようにして圧入されるので、カップ部材3aと軸部材4aの同軸度が向上する。また、上記のように、圧入時の芯出し作業性が向上する。

圧入が終了したカップ部材3aと軸部材4aの状態を図5に示す。この状態で、カップ部材3aの内部から軸方向にビームを照射して電子ビーム溶接を行い、溶接部30によりカップ部材3aと軸部材4aが接合される。これにより、図7に示す外側継手部材2が得られる。その後、外側継手部材2は熱処理が施される。例えば、高周波焼入れにより、カップ部3のトラック溝10やその他の所定部分にHRC58~62程度の硬化層を形成し、軸部4の外周面の所定範囲にHRC50~62程度の硬化層を形成する。溶接部30の近傍は熱処理を施さない。熱処理後に、軸部4のシール面18、滑り軸受面19は研削加工等により仕上げ加工し、完成品としての外側継手部材2となる。

カップ部材3aの接合用孔20の内径B1と軸部材4aの接合用外面23の外径B2との隙間δを直径で0.5mm以下に設定したので、接合用孔20と接合用外面23との間で圧入とならず、良好な圧入ガイドの効果が得られると共に、良好な溶接部を得ることができる。尚、隙間δは、理解しやすいように誇張して図示している。

また、圧入用孔21、圧入用外面24の直径寸法C1、C2を接合用孔20、接合用外面23の直径寸法B1、B2より大きくし、カップ部材3aの底部3a2の肉厚内における外部側(図6aの右側)に圧入用孔21部、圧入用外面24を設けたので、図6aに示すように、カップ部材3aの底部3a2に軸部材4aを圧入することができ、生産性が向上する。

溶接部30が、軸部材4aの端部に形成されるので、シール面18などの後加工が省略でき、また、電子ビーム溶接のため溶接部にバリが出ないので、溶接部の後加工も省略でき、製造コストが削減できる。さらに、溶接部の超音波探傷による全数検査を確実に実施できる。

図6aに示すカップ部材3aの接合用孔20の内径B1は、1つのジョイントサイズで同一寸法に設定されている。接合用孔20に嵌合する軸部材4aの接合用外面23の外径B2は、軸径や外周形状に関係なく、接合用孔20の内径B1と一定の隙間δをもった寸法に設定されている。カップ部材3aの接合用孔21の内径B1と軸部材4aの接合用外面23とが請求の範囲におけるカップ部材と軸部材の接合された部分に対応する。このように寸法設定されているので、カップ部材3aを共用化しておいて、軸部材4aのみを車種に応じた種々の軸径、長さや外周形状に製作し、両部材3a、4aを溶接することにより、種々の車種に適合する外側継手部材2を製作することができる。

次に、カップ部材3aの品種統合について、前述した図3cに示す軸部材4aとは異なる品番の軸部材を例示して補足説明する。図8に示す軸部材4a’は、軸部材4aとは異なる車種用のもので、シール面18’やスプラインSp1の具体的な寸法が異なる。軸部材4a’には、カップ部材3aの底部3a2の接合用孔20、圧入用孔21に嵌合する接合用外面孔23、圧入用外面24が形成されている。この接合用外面23の外径は、図6aに示す軸部材4aの接合用外面23の外径B2と同一寸法に形成されている。このように、車種毎の種々の軸径や外周形状が異なっても、軸部材4a、4a’の接合用外面23の外径B2は同一寸法に設定されている。また、軸部材4a’の圧入用外面24の外径も、軸部材4aの圧入用外面24の外径C2と同一寸法に形成されている。

カップ部材3aの接合用孔20の内径B1がジョイントサイズ毎に同一寸法に設定されているので、ジョイントサイズ毎に共用化されたカップ部材と車種毎に種々の軸部仕様を備えた軸部材を準備することができ、カップ部材と軸部材それぞれに品番を付与して管理することができる。そして、カップ部材を品種統合しても、車種毎に種々の軸部仕様を備えた軸部材と組み合わせて、要求に応じた種々の外側継手部材2を迅速に製作することができる。したがって、カップ部材の品種統合によるコスト低減、生産管理の負荷を軽減することができる。

以上の要約として、カップ部材の品種統合の例を図9に示す。図示のようにカップ部材は、1つのジョイントサイズで共用化され、例えば、品番C001が付与されて管理される。これに対して、軸部材は、車種毎に種々の軸部仕様を備え、例えば、品番S001、S002、~S(n)が付与されて管理される。そして、例えば、品番C001のカップ部材と品番S001の軸部材を組み合わせて溶接すると、品番A001の外側継手部材を製作することができる。このように、カップ部材の品種統合により、コスト低減、生産管理の負荷を軽減することができる。この品種統合において、カップ部材は、1つのジョイントサイズで1種類、すなわち、1型番ということに限定されるものではなく、例えば、最大作動角の異なる仕様により1つのジョイントサイズで複数の種類(複数型番)のカップ部材を設定し、これらのカップ部材の上記接合部の直径を同一寸法にしたものを包むものである。

次に、本発明の第2の実施形態に係る等速自在継手の外側継手部材を図10に基づいて説明する。本実施形態では、第1の実施形態と同様の機能を有する箇所には同一の符号(下付き文字を除く)を付して、要点のみを説明する。

図10に示す摺動式等速自在継手12は、トリポード型等速自在継手(TJ)であり、カップ部32とカップ部32の底部から軸方向に延びた軸部42とを有する外側継手部材22と、外側継手部材22のカップ部32の内周に収容された内側継手部材52と、外側継手部材22と内側継手部材52との間に配置されたトルク伝達要素としてのローラ62とを備える。内側継手部材52は、ローラ62を外嵌した3本の脚軸72が円周方向等間隔に設けられたトリポード部材13で構成される。

外側継手部材22は、一端が開口し、内周面の円周方向三等分位置にローラ62が転動するトラック溝102と内周面122が形成された有底筒状のカップ部32と、カップ部32の底部から軸方向に延び、カップ部32側とは反対側の端部外周にトルク伝達用連結部としてのスプラインSp2が設けられた軸部42とからなる。外側継手部材22は、カップ部材3a2と軸部材4a2が溶接されて形成されている。

カップ部材3a2は、内周にトラック溝102と内周面122が形成された筒状部3a12と底部3a22からなる一体成形品である。カップ部材3a2の開口側の外周にはブーツ取付溝162が形成されている。軸部材4a2の外周にシール面182、滑り軸受面192が形成され、カップ部材3a2側とは反対側の端部にスプラインSp2、止め輪溝262が形成されている。

第1の実施形態と同様に、軸部材4a2には、スプラインSp2を除く軸方向の部分に中空穴部272が形成され、中空穴部272は鍛造肌からなる表面を有する。中空穴部272の内周の直径は、強度を確保しつつ軽量化を促進するために軸部材4a2の外周の直径に対応して段付きの形状となっている。ただし、中空穴部272の内周形状は、段付き形状に限定されるものではなく、段のないストレート状やテーパ状にしてもよい。軸部材4a2は、カップ部材3a2とは別部材であるので、軸方向に延びる中空穴部272の鍛造成形が可能になる。中空穴部272により、軸部材4a2の軽量化、ひいては等速自在継手12の軽量化が図れる。また、中空穴部272がスプラインSp2の軸方向手前で止められているので、スプラインSp2部は中実形状になり強度の低下がない。

本実施形態では、カップ部材3a2の接合用孔202、圧入用孔212と軸部材4a2の接合用外面232、圧入用外面242の構成が第1の実施形態と異なる。トリポード型等速自在継手12の外側継手部材22では、トラック溝102の内径側に位置する内周面(小内径)122が小さいので、第1の実施形態とは逆に、カップ部材3a2の接合用孔202、軸部材4a2の接合用外面232の直径寸法B1、B2を圧入用孔212、圧入用外面242の直径寸法C1’、C2’よりも大きくし、カップ部材3a2の底部3a22の肉厚内における外部側(図10の右側)に接合用孔202、接合用外面232を設けている。

本実施形態におけるカップ部材3a2の接合用孔202、軸部材4a2の接合用外面232の直径寸法B1、B2は、第1の実施形態における接合用孔20、接合用外面23の直径寸法B1、B2と同一である。しかし、本実施形態におけるカップ部材3a2の圧入用孔212、軸部材4a2の圧入用外面242の直径寸法C1’、C2’については、第1の実施形態における圧入用孔21、圧入用外面24の直径寸法C1、C2よりも小さく設定されている。

したがって、第1の実施形態のダブルオフセット型等速自在継手に限定してカップ部材3aの共有化を図る場合は、第1の実施形態のように接合用孔20、接合用外面23の直径寸法をB1、B2とし、圧入用孔21、圧入用外面24の直径寸法をC1、C2とし、ジョイントサイズ毎に同一寸法に設定することが望ましい。しかし、ダブルオフセット型等速自在継手とトリポード型等速自在継手の両方を合わせてカップ部材の共有化を図る場合には、第2の実施形態のように接合用孔202、接合用外面232の直径寸法をB1、B2とし、圧入用孔212、圧入用外面242の直径寸法をC1’、C2’とし、ジョイントサイズ毎に同一寸法に設定することが望ましい。さらに、他の形式の等速自在継手を含めてカップ部材の共有化を図る場合には、対象とする各等速自在継手の形態を考慮して、接合用孔、接合用外面の直径寸法および圧入用孔、圧入用外面の直径寸法を適宜設定し、これらの直径寸法をジョイントサイズ毎に同一寸法に設定すればよい。

図示は省略するが、本実施形態においても、カップ部材3a2の接合用孔202の内径B1は、軸部材4a2の接合用外面232の外径B2より若干大きく設定され、内径B1と外径B2との間に直径で0.5mm以下の隙間δが設けられている。また、カップ部材3a2の圧入用孔212の内径C1’は、軸部材4a2の圧入用外面242の外径C2’より若干小さく設定され、内径C1’と外径C2’との間に締め代が設けられている。そして、図10に示すように、接合用孔202の軸方向寸法Dは、圧入用孔212の軸方向寸法Eより若干長く設定されている。

第1の実施形態で前述した圧入作業の要領と同様にして、カップ部材3a2の接合用孔202と軸部材4a2の接合用外面232を嵌合させて、カップ部材3aの外部から軸方向にビームを照射して電子ビーム溶接により溶接されている。

本実施形態の外側継手部材は、第1の実施形態において前述した内容と同様であるので、これを準用し、重複説明を省略する。

以上の実施形態では、カップ部と軸部とを別部材で構成し接合したもので、軸部材の中空穴を鍛造成形で形成したことにより、製品強度を確保して軽量化が図れると共に、材料歩留りがよく、かつ製造コストを抑制できる等速自在継手の外側継手部材を実現することができる。

以上の実施形態では、電子ビーム溶接を適用したものを示したが、レーザ溶接でも同様に適用することができる。

以上の外側継手部材についての実施形態では、摺動式等速自在継手10、101としてのトリポード型等速自在継手、ダブルオフセット型等速自在継手に適用した場合について説明したが、本発明は、クロスグルーブ型等速自在継手等、他の摺動式等速自在継手の外側継手部材、さらには固定式等速自在継手の外側継手部材にも適用することができる。また、以上では、ドライブシャフトを構成する等速自在継手の外側継手部材に本発明を適用しているが、本発明は、プロペラシャフトを構成する等速自在継手の外側継手部材にも適用することができる。

本発明は前述した実施形態に何ら限定されるものではなく、本発明の要旨を逸脱しない範囲内において、さらに種々の形態で実施し得ることは勿論のことであり、本発明の範囲は、請求の範囲によって示され、さらに請求の範囲に記載の均等の意味、および範囲内のすべての変更を含む。

1 等速自在継手 An outer joint member 2, 22 that is for a constant-velocity universal joint 1, 12 and that is formed by bonding a cup member 3a, 3a2 and a shaft member 4a, 4a2 that separately form a cup part 3, 32 and a shaft part 4, 42, respectively. The cup part 3, 32 has formed on the inner circumference thereof a track groove 10, 102 that is engaged by a torque transmission element 6, 62. The shaft part 4, 42 is formed at a base portion of the cup part 3, 32. The shaft member 4a, 4a2 has a hollow hole part 27, 272 that comprises a forged surface.

トルク伝達要素が係合するトラック溝を内周に形成したカップ部と、このカップ部の底部に形成された軸部とを別部材で構成し、前記カップ部を形成するカップ部材と前記軸部を形成する軸部材とを接合してなる等速自在継手の外側継手部材において、

前記軸部材の中空穴部が、軸部材の端部に形成されたスプライン部を除く部分に形成されていることを特徴とする請求項1に記載の等速自在継手の外側継手部材。

前記カップ部材と前記軸部材の接合された部分の直径がジョイントサイズ毎に同一寸法にされていることを特徴とする請求項1又は請求項2に記載の等速自在継手の外側継手部材。

前記接合された部分は、前記カップ部材の底部に形成された接合用孔と前記軸部材に形成された接合用外面との嵌合構造からなることを特徴とする請求項1~3のいずれか一項に記載の等速自在継手の外側継手部材。

前記接合が電子ビーム溶接によることを特徴とする請求項1~4のいずれか一項に記載の等速自在継手の外側継手部材。

前記接合がレーザ溶接によることを特徴とする請求項1~4のいずれか一項に記載の等速自在継手の外側継手部材。

2 外側継手部材

3 カップ部

3a カップ部材

4 軸部

4a 軸部材

5 内側継手部材

6 トルク伝達要素(ボール)

62 トルク伝達要素(ローラ)

7 保持器

72 脚軸

10 トラック溝

11 トラック溝

20 接合用孔

21 圧入用孔

23 接合用外面

24 圧入用外面

27 中空穴部

30 溶接部

B1 直径寸法(内径)

B2 直径寸法(外径)

C1 直径寸法(内径)

C2 直径寸法(外径)

D 軸方向寸法

E 軸方向寸法

O 継手中心

O1 曲率中心

O2 曲率中心

Sp スプライン

δ 隙間

前記軸部材が鍛造肌からなる中空穴部を有することを特徴とする等速自在継手の外側継手部材。