DEVICE AND PROCESS FOR RECEIVING SLURRY-BALANCED PIPE JACKING MACHINE IN HIGH-WATER-PRESSURE CONDITION

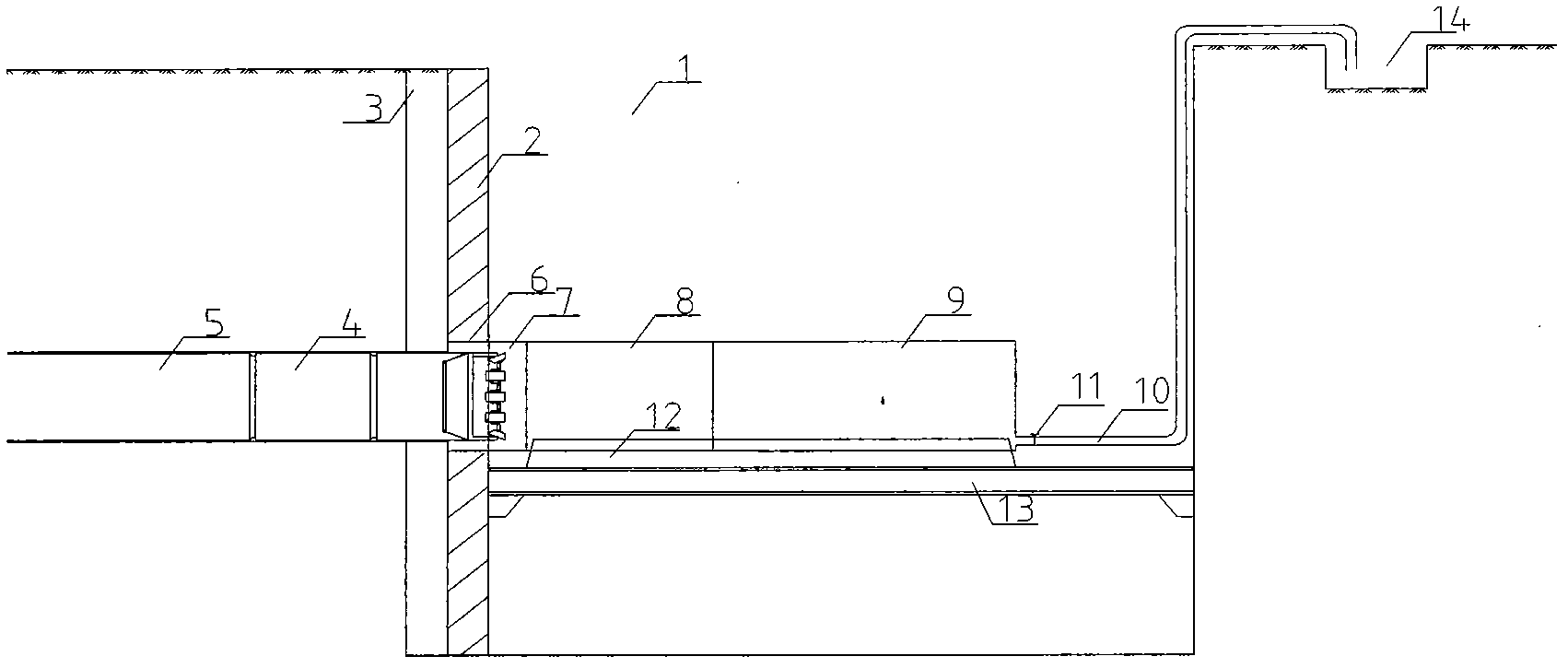

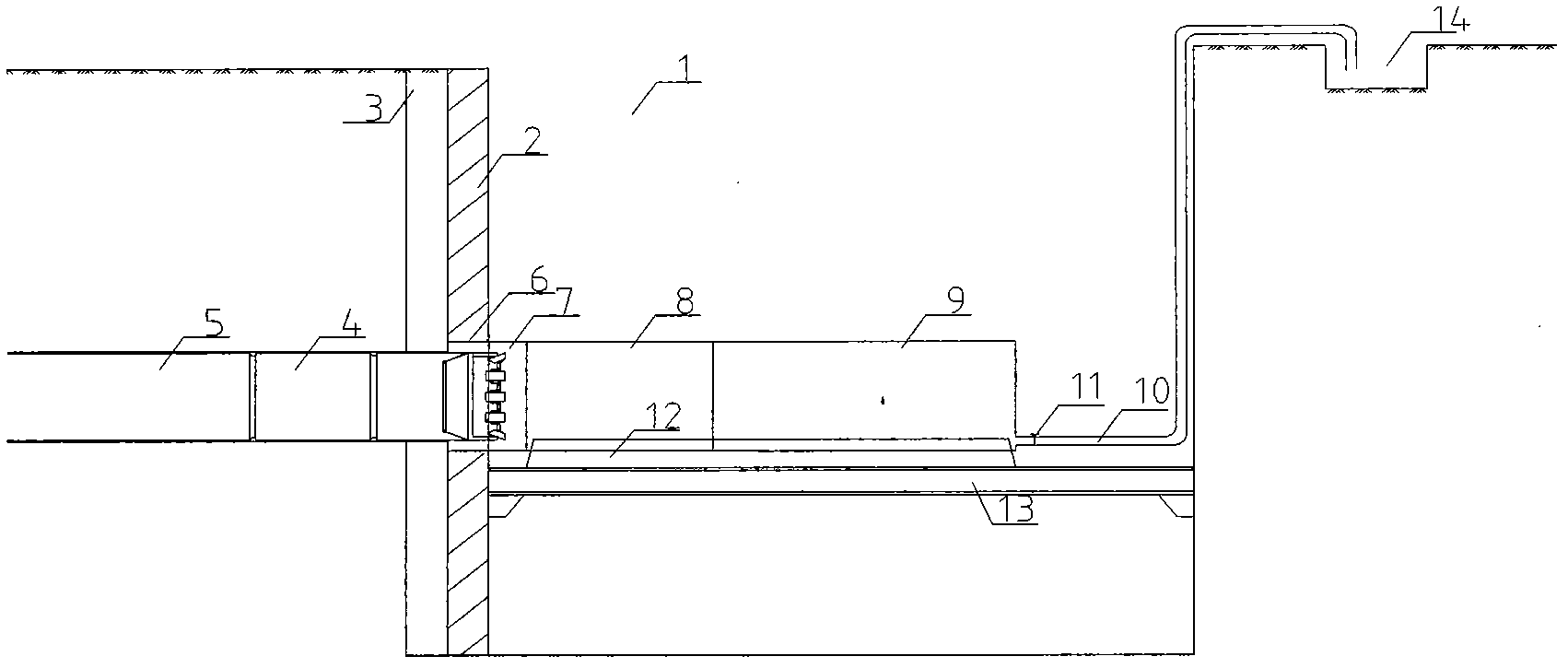

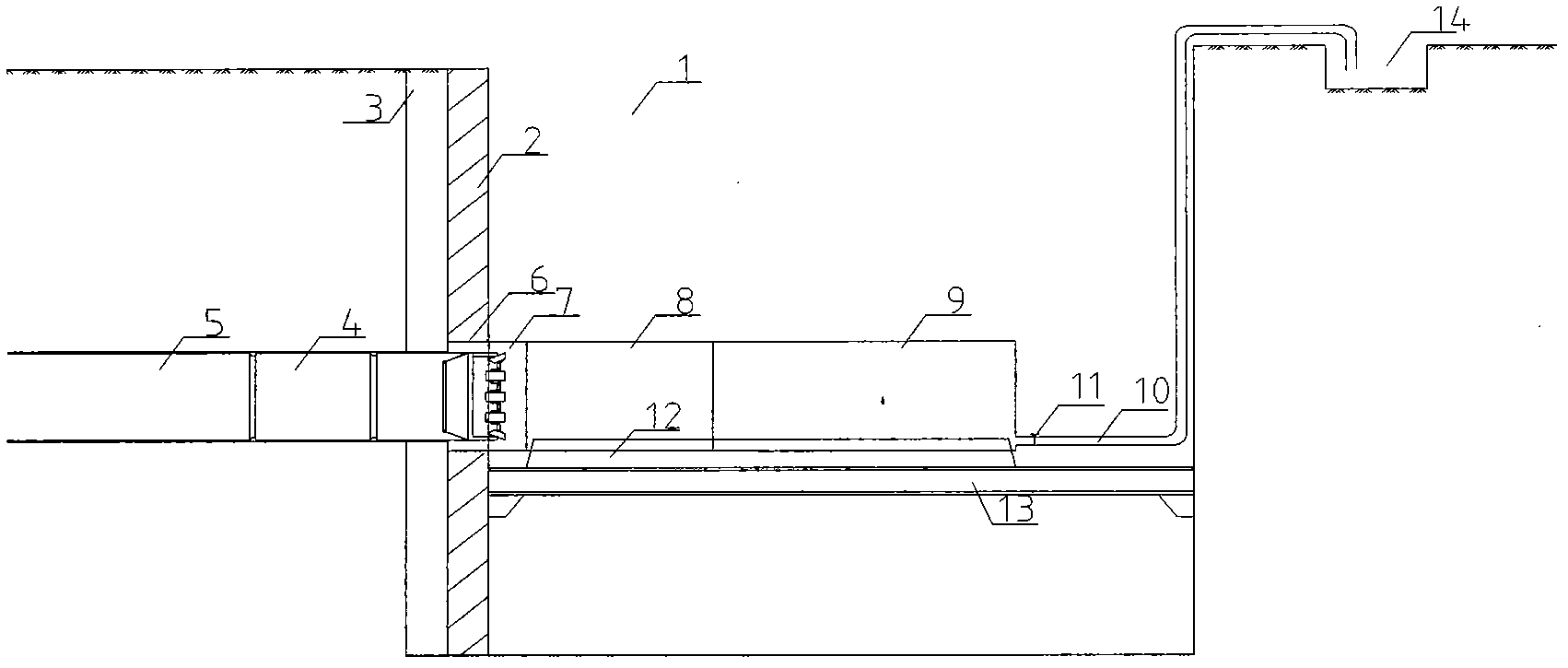

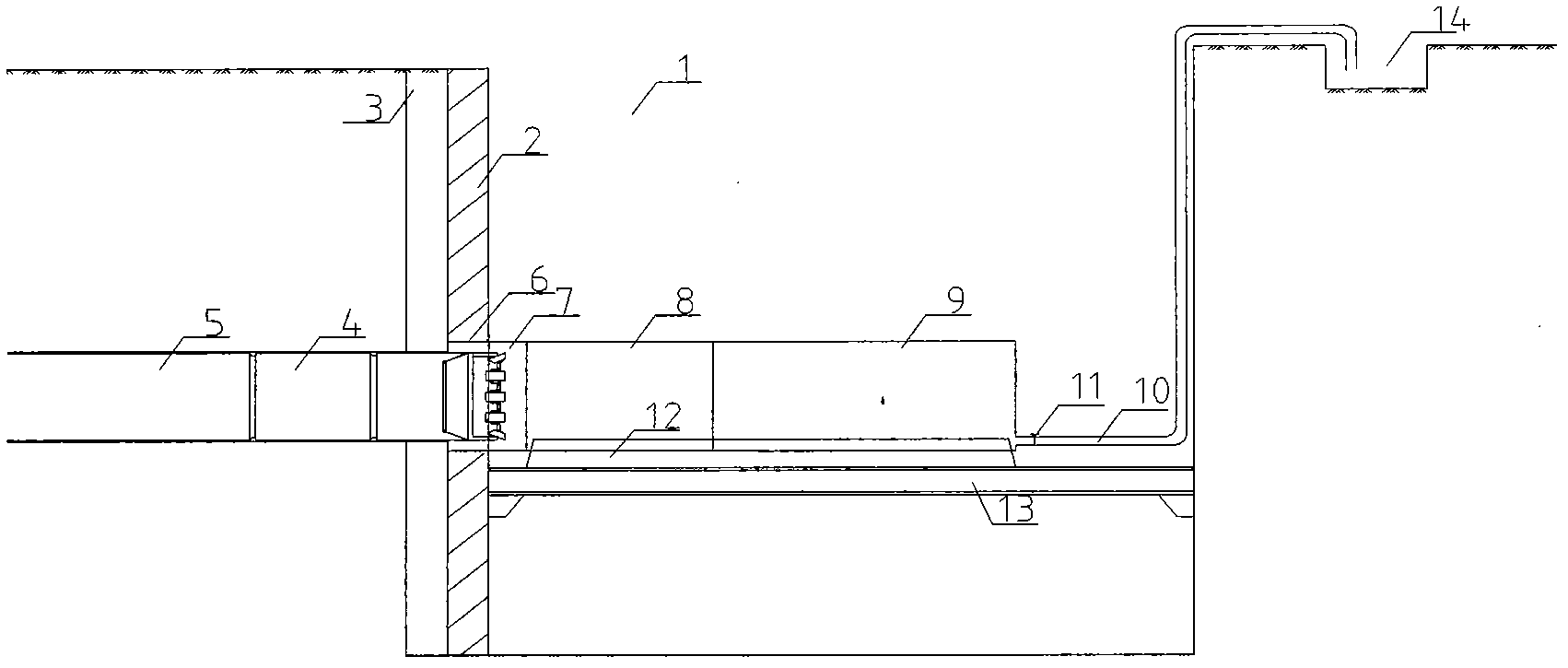

本发明涉及高水条件下泥水平衡顶管机接收装置及工艺,属于泥水平衡顶管技术领域。 泥水平衡顶管机出洞接收是顶管施工中重大风险点之一,尤其在地下水丰富,土质软弱,水压大的复杂地质地层。顶管机进入有压接收舱后,需要开舱处理机头,拆除管线。在开舱过程中,由于地下水丰富且压力大,管节外壁土体易被冲刷出,出现涌水、涌泥,使得地层中水土流失,影响顶管曲线线型以及管幕施工,水土流失量过大进而可能造成地表塌陷或裂缝等安全隐患。 发明内容 此项发明是采用钢刷作为有压接收舱的第一道止水帘幕,使其有足够的承压能力承受管节外壁的水土压力,防止水土流失;第二道采用橡胶止水帘幕止水;然后在两道止水帘幕间注马丽散封闭顶管机与地层的水系联通,管节外壁与孔口管间注水泥浆封堵,从而达到开舱无漏水,顺利完成顶管机接收工作。 为实现上述目的,本发明采用的技术方案为高水条件下泥水平衡顶管机接收装置,该装置包括顶管机机头4、接收孔口管6、前舱7、中舱8、尾舱9、泄压管10、泄压管阀门11、接收舱基座12、顶管机接收平台13、泥浆池14、观察窗15、井字形肋板16、螺栓孔17、排浆孔18、前舱加强肋板19、中舱加强肋板20、预留注浆管21、钢刷止水帘幕22、橡胶止水帘幕23; 前舱7、中舱8、尾舱9依次连接组成舱体部分,舱体部分安装在接收舱基座12上;顶管机机头4设置在舱体部分前端且与管幕管节5接触; 接收舱基座12安装在顶管机接收平台13上;前舱7与接收孔口管6通过

螺栓连接固定;顶管机接收平台13设在管幕施工工作井1侧壁与钢筋混凝土地下连续墙2之间;泄压管10一端与尾舱9连接,且泄压管10上设置有泄压管阀门11,泄压管10另一端与泥浆池14连接;尾舱9的端面上设有井字形肋板16,尾舱9的端面顶部设有观察窗15,尾舱9的端面底部设有排浆孔18;尾舱9的端面上均匀对称设有螺栓孔17;前舱7的外围焊接有前舱加强肋板19;中舱8的外围焊接有中舱加强肋板20;接收孔口管6与前舱7之间的舱体部分上设有钢刷止水帘幕22;前舱7与中舱8之间的舱体部分上设有橡胶止水帘幕23;预留注浆管21设置在接收孔口管6与钢刷止水帘幕22之间的舱体部分以及钢刷止水帘幕22与橡胶止水帘幕23之间的舱体部分上。 高水条件下泥水平衡顶管机接收工艺,该工艺流程如下, S1在顶管机接收平台13上按前舱7、中舱8、尾舱9顺利拼装完成后与接收孔口管6通过螺栓连接,如图1所示。 S2从泄压管10向接收舱注满清水,检查接收舱密闭性,渗漏水处及时加紧螺栓、更换接合橡胶垫等措施进行修补,合格后排空接收舱,打开泄压管阀门11,注满泥水平衡泥浆。 S3顶管机4接收前根据测量结果调整机头姿态,使顶管机4能以良好的姿态到达接收舱。 S4顶管机4钻进速度控制在1cm/min以内,减速破除洞门素混凝土墙3开始进入接收舱,关闭泄压管阀门11。 S5顶管机4整体进入接收舱到达指定位置,抽出舱内泥浆,冲洗泥浆管路,顶管机4停止操作。 S6从预留注浆管21往两道帘幕间注马丽散止水(预留注浆管布置在前舱正上、左下及右下三个位置,呈120度环向布置);注浆采用的是小型气动注浆机,

先注下侧预留注浆管,再注上部预留注浆管,注浆时注浆速度不宜过快,避免浆液流失,使马丽散与钢刷能充分结合形成整体,防止地层中的水土流失,封闭前舱7与中舱8的水系联通,如图3所示。 S7待马丽散基本凝固后,检验止水效果。打开预留注浆管,用钢筋疏通注浆导管至舱内,无渗水即可开始进行接收孔口管注浆;若有渗水,对渗水部位补注马丽散。 S8从接收孔口管6上的预留注浆管注水泥浆(预留注浆管布置在接收孔口管正上、左下及右下三个位置,呈120度环向布置);注浆时,采用的是液压注浆机,先注一侧预留注浆管,打开另一侧预留注浆管,待另一侧预留注浆管有浆液流出时关闭该注浆管,然后打开上部预留注浆管,待有浆液流出时关闭该预留注浆管;若注浆压力过大,换其他预留注浆管注浆,使浆液充满管节外壁与接收孔口管间的空隙,封闭前舱7、孔口管6与地层中水的联通。 S9待水泥浆基本凝固后,检验注浆效果。打开预留注浆管,疏通注浆管至接收孔口管内,若无渗水即可进行开仓接收工作;若有渗水,对渗水部位进行补注水泥浆。 S10注浆效果检验合格后,打开排浆孔18排除舱内的的泥浆,打开后盖直接查看舱内是否有漏水或渗水现象,无漏水时拆除中舱8及尾舱9的上半圆部分,清除舱内的泥浆、砂石,吊出顶管机4,随即拆除其下部半圆部分。 S11在顶管机4后第一、二节管节5内的预留导丝管位置注双液浆止水,完全阻断接收孔口管6与地层中水的联通;注浆完成后即可开始管内管线的拆除工作。 S12待双液浆凝固后,打开导丝管检查止水效果,有渗水部位进行补注;注浆效果满足要求时后,拆除前舱及过渡环,立即用钢板封堵管节5与接收孔口

管6之间的间隙,如图4所示。 S13管内管线全部拆除后,进行泥浆置换注浆,接收工作完成。 与现有技术相比,本发明可有效阻止泥水平衡顶管机工作过程的透水、漏水事故,大大提高了工艺实施的安全性。 图1是泥水平衡顶管机有压接收舱作业示意图。 图2是泥水平衡顶管机有压接收舱尾舱后舱盖构造示意图。 图3是泥水平衡顶管机有压接收舱前舱止水帘幕构造示意图。 图4是管壁与孔口管封堵钢板示意图。 图中:1-管幕施工工作井,2-钢筋混凝土地下连续墙,3-素混凝土地下连续墙,4-顶管机机头,5-管幕管节,6-接收孔口管,7-前舱,8-中舱,9-尾舱,10-泄压管,11-泄压管阀门,12-接收舱基座,13-顶管机接收平台,14-泥浆池,15-观察窗,16-井字形肋板,17-螺栓孔,18-排浆孔,19-前舱加强肋板,20-中舱加强肋板,21-预留注浆管,22-钢刷止水帘幕,23-橡胶止水帘幕,24-封堵钢板。 如图1-4所示,高水条件下泥水平衡顶管机接收装置,该装置包括顶管机机头4、接收孔口管6、前舱7、中舱8、尾舱9、泄压管10、泄压管阀门11、接收舱基座12、顶管机接收平台13、泥浆池14、观察窗15、井字形肋板16、螺栓孔17、排浆孔18、前舱加强肋板19、中舱加强肋板20、预留注浆管21、钢刷止水帘幕22、橡胶止水帘幕23; 前舱7、中舱8、尾舱9依次连接组成舱体部分,舱体部分安装在接收舱基座12上;顶管机机头4设置在舱体部分前端且与管幕管节5接触; 接收舱基座12安装在顶管机接收平台13上;前舱7与接收孔口管6通过

螺栓连接固定;顶管机接收平台13设在管幕施工工作井1侧壁与钢筋混凝土地下连续墙2之间;泄压管10一端与尾舱9连接,且泄压管10上设置有泄压管阀门11,泄压管10另一端与泥浆池14连接;尾舱9的端面上设有井字形肋板16,尾舱9的端面顶部设有观察窗15,尾舱9的端面底部设有排浆孔18;尾舱9的端面上均匀对称设有螺栓孔17;前舱7的外围焊接有前舱加强肋板19;中舱8的外围焊接有中舱加强肋板20;接收孔口管6与前舱7之间的舱体部分上设有钢刷止水帘幕22;前舱7与中舱8之间的舱体部分上设有橡胶止水帘幕23;预留注浆管21设置在接收孔口管6与钢刷止水帘幕22之间的舱体部分以及钢刷止水帘幕22与橡胶止水帘幕23之间的舱体部分上。 高水条件下泥水平衡顶管机接收工艺,该工艺流程如下, S1在顶管机接收平台13上按前舱7、中舱8、尾舱9顺利拼装完成后与接收孔口管6通过螺栓连接,如图1所示。 S2从泄压管10向接收舱注满清水,检查接收舱密闭性,渗漏水处及时加紧螺栓、更换接合橡胶垫等措施进行修补,合格后排空接收舱,打开泄压管阀门11,注满泥水平衡泥浆。 S3顶管机4接收前根据测量结果调整机头姿态,使顶管机4能以良好的姿态到达接收舱。 S4顶管机4钻进速度控制在1cm/min以内,减速破除洞门素混凝土墙3开始进入接收舱,关闭泄压管阀门11。 S5顶管机4整体进入接收舱到达指定位置,抽出舱内泥浆,冲洗泥浆管路,顶管机4停止操作。 S6从预留注浆管21往两道帘幕间注马丽散止水(预留注浆管布置在前舱正上、左下及右下三个位置,呈120度环向布置);注浆采用的是小型气动注浆机,

先注下侧预留注浆管,再注上部预留注浆管,注浆时注浆速度不宜过快,避免浆液流失,使马丽散与钢刷能充分结合形成整体,防止地层中的水土流失,封闭前舱7与中舱8的水系联通,如图3所示。 S7待马丽散基本凝固后,检验止水效果。打开预留注浆管,用钢筋疏通注浆导管至舱内,无渗水即可开始进行接收孔口管注浆;若有渗水,对渗水部位补注马丽散。 S8从接收孔口管6上的预留注浆管注水泥浆(预留注浆管布置在接收孔口管正上、左下及右下三个位置,呈120度环向布置);注浆时,采用的是液压注浆机,先注一侧预留注浆管,打开另一侧预留注浆管,待另一侧预留注浆管有浆液流出时关闭该注浆管,然后打开上部预留注浆管,待有浆液流出时关闭该预留注浆管;若注浆压力过大,换其他预留注浆管注浆,使浆液充满管节外壁与接收孔口管间的空隙,封闭前舱7、孔口管6与地层中水的联通。 S9待水泥浆基本凝固后,检验注浆效果。打开预留注浆管,疏通注浆管至接收孔口管内,若无渗水即可进行开仓接收工作;若有渗水,对渗水部位进行补注水泥浆。 S10注浆效果检验合格后,打开排浆孔18排除舱内的的泥浆,打开后盖直接查看舱内是否有漏水或渗水现象,无漏水时拆除中舱8及尾舱9的上半圆部分,清除舱内的泥浆、砂石,吊出顶管机4,随即拆除其下部半圆部分。 S11在顶管机4后第一、二节管节5内的预留导丝管位置注双液浆止水,完全阻断接收孔口管6与地层中水的联通;注浆完成后即可开始管内管线的拆除工作。 S12待双液浆凝固后,打开导丝管检查止水效果,有渗水部位进行补注;注浆效果满足要求时后,拆除前舱及过渡环,立即用钢板封堵管节5与接收孔口

管6之间的间隙,如图4所示。 S13管内管线全部拆除后,进行泥浆置换注浆,接收工作完成。

A device and a process for receiving a slurry-balanced pipe jacking machine in a high-water-pressure condition. As to the device and the process, a steel brush is used as a first water-stopping curtain of a pressurized receiving cabin, to make it have a sufficient pressure-bearing capacity to bear the water and earth pressure on an outer wall of a pipe joint, preventing the soil erosion; rubber is used for a second water-stopping curtain (23) to stop water; and then inject Marithan between the two water-stopping curtains to close the water-system communication between the pipe jacking machine and the formation, and inject cement paste between the outer wall of the pipe joint and an orifice-pipe to achieve clogging. Accordingly, there is no water leakage when the cabin is opened, and the operation of receiving the pipe jacking machine is successfully completed. Said device and process can effectively prevent water-permeating and water-leakage accidents during the operation of the slurry-balanced pipe jacking machine, improving the security of the process implementation. 高水条件下泥水平衡顶管机接收装置,其特征在于:该装置包括顶管机机头(4)、接收孔口管(6)、前舱(7)、中舱(8)、尾舱(9)、泄压管(10)、泄压管阀门(11)、接收舱基座(12)、顶管机接收平台(13)、泥浆池(14)、观察窗(15)、井字形肋板(16)、螺栓孔(17)、排浆孔(18)、前舱加强肋板(19)、中舱加强肋板(20)、预留注浆管(21)、钢刷止水帘幕(22)、橡胶止水帘幕(23); 前舱(7)、中舱(8)、尾舱(9)依次连接组成舱体部分,舱体部分安装在接收舱基座(12)上;顶管机机头(4)设置在舱体部分前端且与管幕管节(5)接触; 接收舱基座(12)安装在顶管机接收平台(13)上;前舱(7)与接收孔口管(6)通过螺栓连接固定;顶管机接收平台(13)设在管幕施工工作井(1)侧壁与钢筋混凝土地下连续墙(2)之间;泄压管(10)一端与尾舱9连接,且泄压管(10)上设置有泄压管阀门(11),泄压管(10)另一端与泥浆池(14)连接;尾舱(9)的端面上设有井字形肋板(16),尾舱(9)的端面顶部设有观察窗(15),尾舱(9)的端面底部设有排浆孔(18);尾舱(9)的端面上均匀对称设有螺栓孔(17);前舱(7)的外围焊接有前舱加强肋板(19);中舱(8)的外围焊接有中舱加强肋板(20);接收孔口管(6)与前舱(7)之间的舱体部分上设有钢刷止水帘幕(22);前舱(7)与中舱(8)之间的舱体部分上设有橡胶止水帘幕(23);预留注浆管(21)设置在接收孔口管(6)与钢刷止水帘幕(22)之间以及钢刷止水帘幕(22)与橡胶止水帘幕(23)之间的舱体部分上。

高水条件下泥水平衡顶管机接收工艺,其特征在于:该工艺流程如下, S1在顶管机接收平台(13)上按前舱(7)、中舱(8)、尾舱(9)顺利拼装完成后与接收孔口管(6)通过螺栓连接; S2从泄压管(10)向接收舱注满清水,检查接收舱密闭性,渗漏水处及时加紧螺栓、更换接合橡胶垫等措施进行修补,合格后排空接收舱,打开泄压管阀门(11),注满泥水平衡泥浆; S3顶管机(4)接收前根据测量结果调整机头姿态,使顶管机(4)能以良好的姿态到达接收舱; S4顶管机(4)钻进速度控制在1cm/min以内,减速破除洞门素混凝土墙(3)开始进入接收舱,关闭泄压管阀门(11); S5顶管机(4)整体进入接收舱到达指定位置,抽出舱内泥浆,冲洗泥浆管路,顶管机(4)停止操作; S6从预留注浆管(21)往两道帘幕间注马丽散止水,预留注浆管布置在前舱正上、左下及右下三个位置,呈120度环向布置;注浆采用的是小型气动注浆机,先注下侧预留注浆管,再注上部预留注浆管,注浆时注浆速度不宜过快,避免浆液流失,使马丽散与钢刷能充分结合形成整体,防止地层中的水土流失,封闭前舱(7)与中舱(8)的水系联通; S7待马丽散基本凝固后,检验止水效果;打开预留注浆管,用钢筋疏通注浆导管至舱内,无渗水即可开始进行接收孔口管注浆;若有渗水,对渗水部位补注马丽散;

S8从接收孔口管(6)上的预留注浆管注水泥浆,预留注浆管布置在接收孔口管正上、左下及右下三个位置,呈120度环向布置;注浆时,采用的是液压注浆机,先注一侧预留注浆管,打开另一侧预留注浆管,待另一侧预留注浆管有浆液流出时关闭该注浆管,然后打开上部预留注浆管,待有浆液流出时关闭该预留注浆管;若注浆压力过大,换其他预留注浆管注浆,使浆液充满管节外壁与接收孔口管间的空隙,封闭前舱(7)、孔口管(6)与地层中水的联通; S9待水泥浆基本凝固后,检验注浆效果;打开预留注浆管,疏通注浆管至接收孔口管内,若无渗水即可进行开仓接收工作;若有渗水,对渗水部位进行补注水泥浆; S10注浆效果检验合格后,打开排浆孔(18)排除舱内的的泥浆,打开后盖直接查看舱内是否有漏水或渗水现象,无漏水时拆除中舱(8)及尾舱(9)的上半圆部分,清除舱内的泥浆、砂石,吊出顶管机(4),随即拆除其下部半圆部分; S11在顶管机(4)后第一、二节管节(5)内的预留导丝管位置注双液浆止水,完全阻断接收孔口管(6)与地层中水的联通;注浆完成后即可开始管内管线的拆除工作; S12待双液浆凝固后,打开导丝管检查止水效果,有渗水部位进行补注;注浆效果满足要求时后,拆除前舱及过渡环,立即用钢板封堵管节(5)与接收孔口管(6)之间的间隙; S13管内管线全部拆除后,进行泥浆置换注浆,接收工作完成。

技术领域

背景技术

附图说明

具体实施方式