PLASMA REACTOR

本発明は、プラズマリアクタに関するものであり、特には、内燃機関(エンジン)の排ガスを浄化するための装置に好適なプラズマリアクタに関するものである。

エンジン、特にディーゼルエンジンの排ガスには、CO(一酸化炭素)、HC(炭化水素)、NOx(窒素酸化物)及びPM(Particulate Matter:粒子状物質)などが含まれている。近年、排ガスに含まれるPMを除去する手法として、例えば、PMをDPF(Diesel particulate filter)で捕集し、燃料のポスト噴射または排気管内噴射により排ガスを昇温させることにより、DPFに捕集されたPMを燃焼させる技術が提案されている。しかしながら、PMを燃焼させる際に燃料を消費してしまうため、燃費が悪化するという問題がある。また、いわゆる街乗り(市街地走行)では、排ガスの温度がPMを燃焼させる温度に到達しないため、街乗りに多用される小型車には不向きである。

そこで、放電電極が形成された複数の電極パネルを積層し、隣接する電極パネル間に電圧を印加して誘電体バリア放電による低温プラズマ(非平衡プラズマ)を発生させることにより、電極パネル間を流れる排ガス中のPMを酸化して除去するプラズマリアクタが種々提案されている(例えば、特許文献1参照)。詳述すると、特許文献1には、表面または裏面に電極部材(放電電極)が形成された板状の誘電体を鉛直方向に積層した構造を有し、隣接する電極部材間に電圧を印加することによってプラズマを発生させる技術が開示されている。なお、電極部材への通電は、複数の電極パネルを積層方向に貫通する一対のリードライン部材(電気導通部材)によって行われ、両リードライン部材の上端部は、電極パネルの積層体の上面から突出する外部端子に接続されている。

ところで、プラズマリアクタを車両等に搭載して使用する際に、プラズマリアクタに水が流入することがある。ここで、プラズマリアクタに流入する水としては、例えば、車両の冷間始動時において排気管内の結露に起因して発生する排気凝縮水や、水たまりへの車両の進入に伴いマフラーから流入する水等がある。

ところが、特許文献1に記載の従来技術では、リードライン部材が最上層の電極パネルから最下層の電極パネルまで延びているため、流入した水が少量であったとしても、リードライン部材が水に浸かってしまう。その結果、本来であれば絶縁する必要がある一対のリードライン部材間が、水を介して導通してしまい、リーク電流が発生するおそれがある。この場合、投入電力に対するプラズマの発生量が少なくなるため、排ガスの浄化効率が低いという問題がある。

本発明は上記の課題に鑑みてなされたものであり、その目的は、水が流入した場合であっても、プラズマを確実に発生させることができるプラズマリアクタを提供することにある。

上記課題を解決するための手段(手段1)としては、放電電極を有する複数の電極パネルを積層した構造を有し、隣接する前記電極パネル間に電圧が印加されたときにプラズマを発生するプラズマパネル積層体と、前記複数の電極パネルの前記放電電極に電気的に接続される電気導通部材とを備えるプラズマリアクタであって、前記複数の電極パネルの積層方向は、鉛直方向に対して90°±45°の角度をなし、前記電気導通部材は、前記プラズマパネル積層体の上半分の領域に配置されていることを特徴とするプラズマリアクタがある。

従って、上記手段1に記載の発明では、複数の電極パネルの積層方向が、鉛直方向に対して90°±45°の角度をなし、電気導通部材が、プラズマパネル積層体の上半分の領域に配置されている。よって、プラズマリアクタに水が流入したとしても、各電極パネルへの通電を担う電気導通部材が水没しにくくなるため、電気導通部材の水没に起因するリーク電流の発生を防止することができる。ゆえに、投入電力に対するプラズマの発生量が十分に確保されるため、隣接する電極パネル間を流れる排ガス中のPMをプラズマを用いて酸化して除去する場合に、PMの除去を効率良く行うことができる。

上記プラズマリアクタを構成するプラズマパネル積層体は、放電電極が形成された複数の電極パネルを積層した構造を有する。放電電極の形成材料としては、例えば、タングステン(W)、モリブデン(Mo)、酸化ルテニウム(RuO2)、銀(Ag)、銅(Cu)、白金(Pt)などを挙げることができる。

また、上記プラズマリアクタは、プラズマパネル積層体が収容されるケースと、電気導通部材に電気的に接続され、かつケースから露出する外部端子とを有している。なお、プラズマリアクタでは、少なくともケース内に配置される電気導通部材が、プラズマパネル積層体の上半分の領域に配置されていればよい。しかし、ケース外にある外部端子を構成する導通部も、プラズマパネル積層体の上半分の領域に配置されることがより好ましい。つまり、電気導通部材がケース内に配置されるのに加えて、外部端子も、ケース外においてプラズマパネル積層体の上半分の領域に配置されることがよい。このようにすれば、プラズマリアクタに水が流入した際に、ケース内にある電気導通部材が水没しにくくなるのに加えて、プラズマリアクタが水没した際に、ケース外にある外部端子が水没しにくくなる。このため、電気導通部材及び外部端子の水没に起因するリーク電流の発生を防止することができる。

また、プラズマパネル積層体は、例えば、一対のガス通過面と、一対のガス通過面の間にある複数のガス非通過面とを有している。この場合、外部端子は複数設けられており、複数の外部端子は、同一のガス非通過面上に配置されていることがよい。このようにすれば、外部端子が同一面上に配置されることから、車両等に搭載する際に、外部端子に接続される配線の取り回し(例えば、高温の排気管からの配線の回避)が容易になる。

さらに、上記手段1のプラズマリアクタを車両の床下(例えば、排気管)に取り付ける場合、外部端子が鉛直方向に突出していると、外部端子に接続した配線が例えば車両の床部等に接触しやすくなるため、配線を引き出す作業が困難になるおそれがある。そこで、上記手段1では、複数の外部端子を、例えば、鉛直方向に対して90°±45°の角度をなす方向、換言すると、電極パネルの積層方向に対して平行な方向に突出させることがよい。このようにすれば、外部端子に接続した配線を容易に引き出すことができる。また、プラズマリアクタの鉛直方向における長さが小さくなるため、プラズマリアクタの取り付けの自由度が高くなる。しかも、複数の外部端子は、電極パネルと平行なガス非通過面の上半分の領域に配置されていることがよい。このようにすれば、外部端子が鉛直方向に対して90°±45°の角度をなす方向に突出する場合であっても、外部端子が水没しにくくなるため、外部端子の水没に起因するリーク電流の発生をより確実に防止できる。

また、電極パネルは、平面視で長方形状をなしており、隣接する電極パネル間を流れるガスの通過方向に沿って延びる辺の長さは、通過方向と直交する方向に沿って延びる辺の長さよりも長いことがよい。このようにすれば、ガスの通過方向に沿って延びる辺の長さが、通過方向と直交する方向に沿って延びる辺の長さ以下である場合よりも、隣接する電極パネル間を通過するガスがプラズマに晒される時間が長くなる。その結果、隣接する電極パネル間を流れる排ガス中のPMをプラズマを用いて酸化して除去する場合に、PMの除去をよりいっそう効率良く行うことができる。

なお、電極パネルは、第1主面及び第2主面を有しており、電極パネルにおける上側の領域に、第1主面側と第2主面側とを導通させる導通構造を備えていてもよい。このようにすれば、複数の電極パネルを積層した際に、電極パネル同士を確実に導通させることができる。

以下、本発明のプラズマリアクタ1を具体化した一実施形態を図面に基づき詳細に説明する。

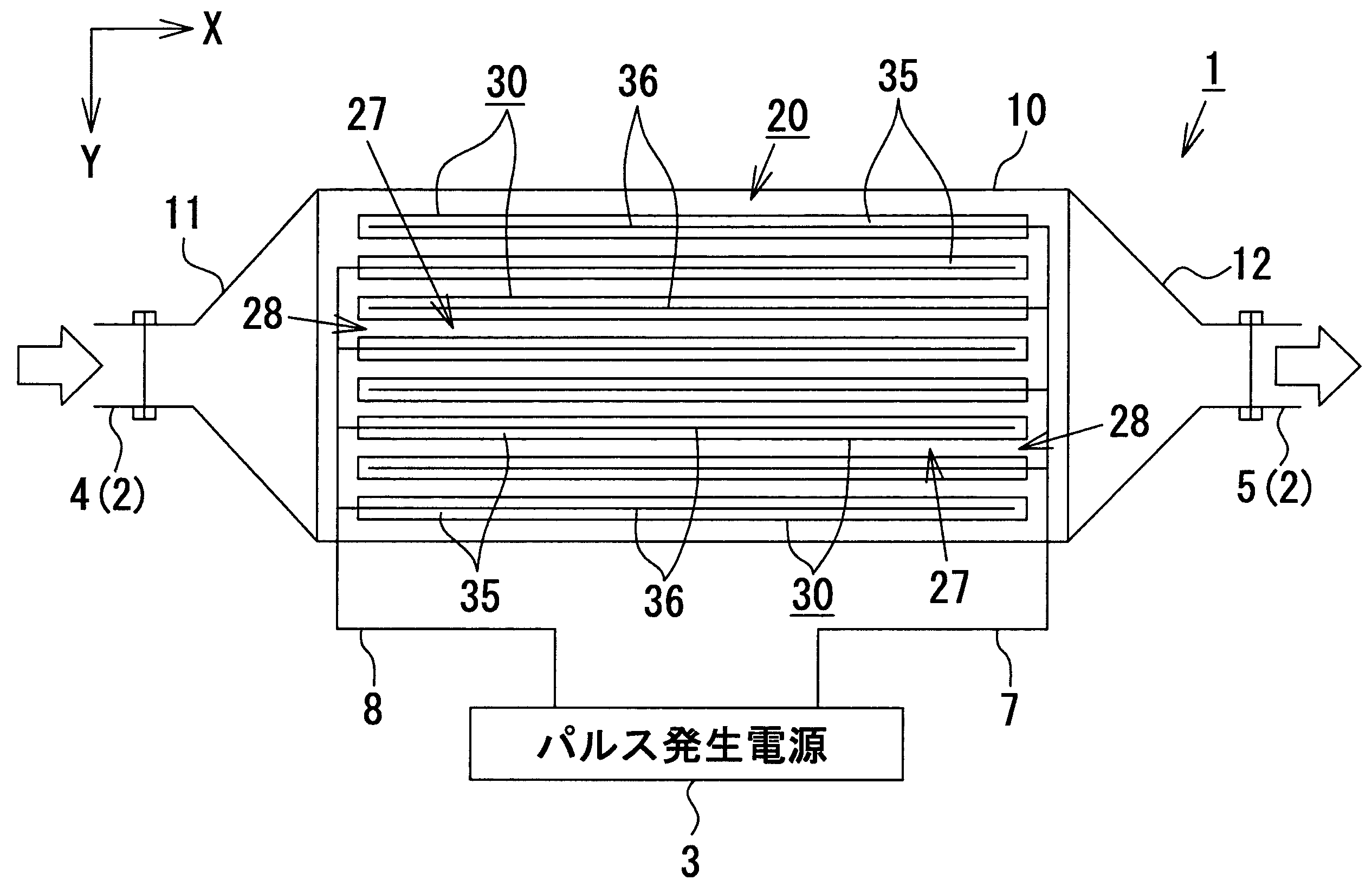

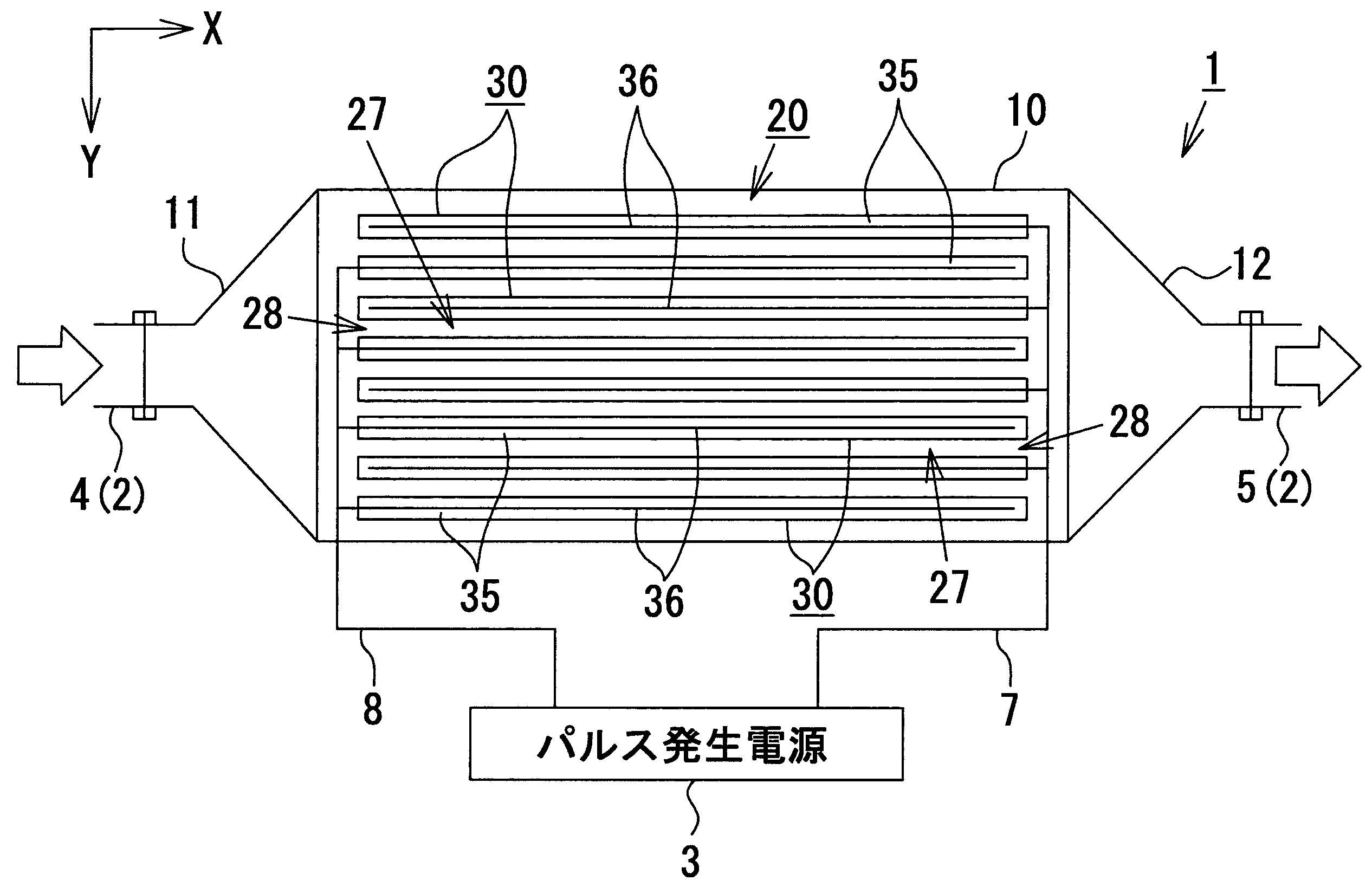

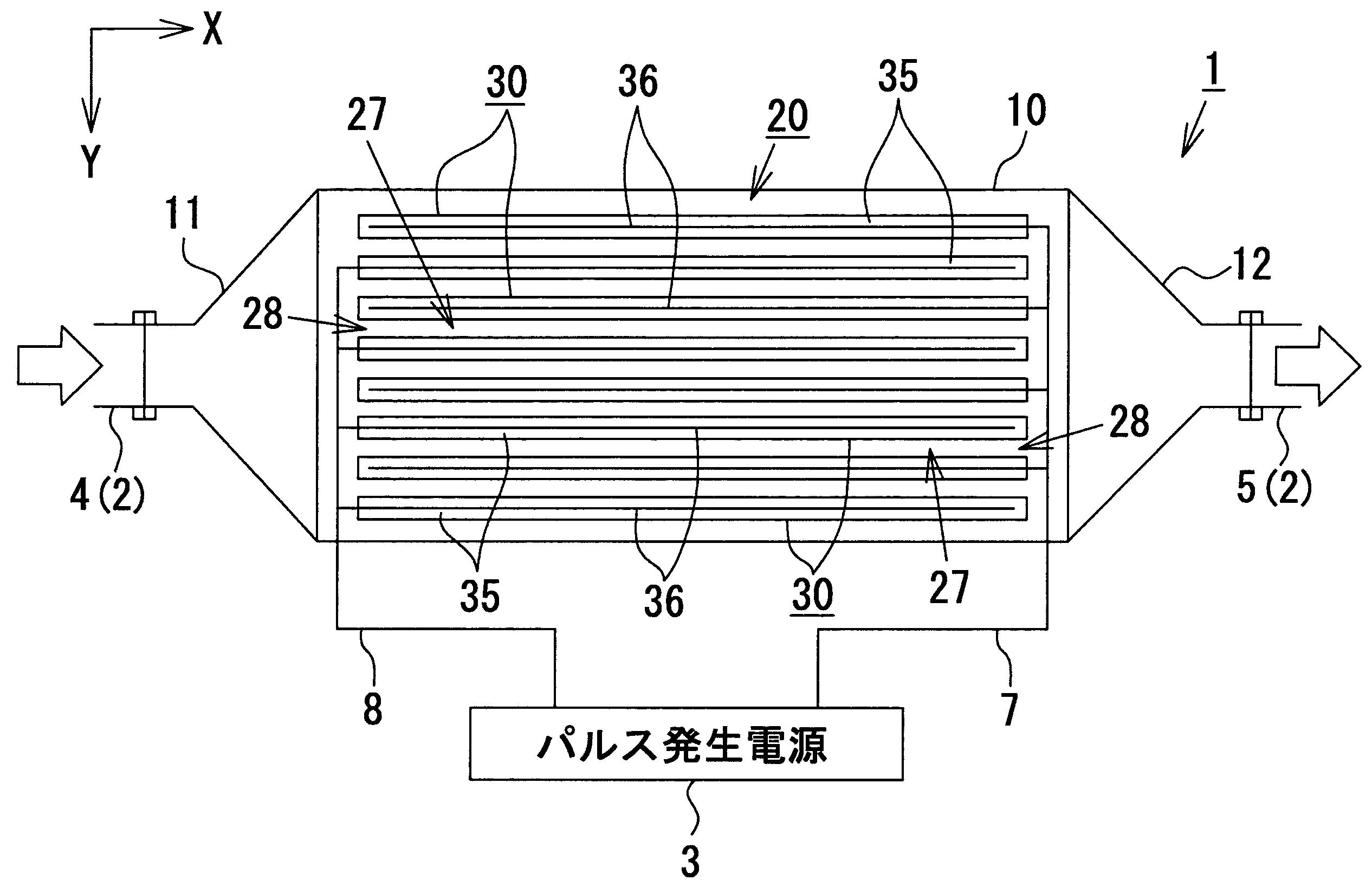

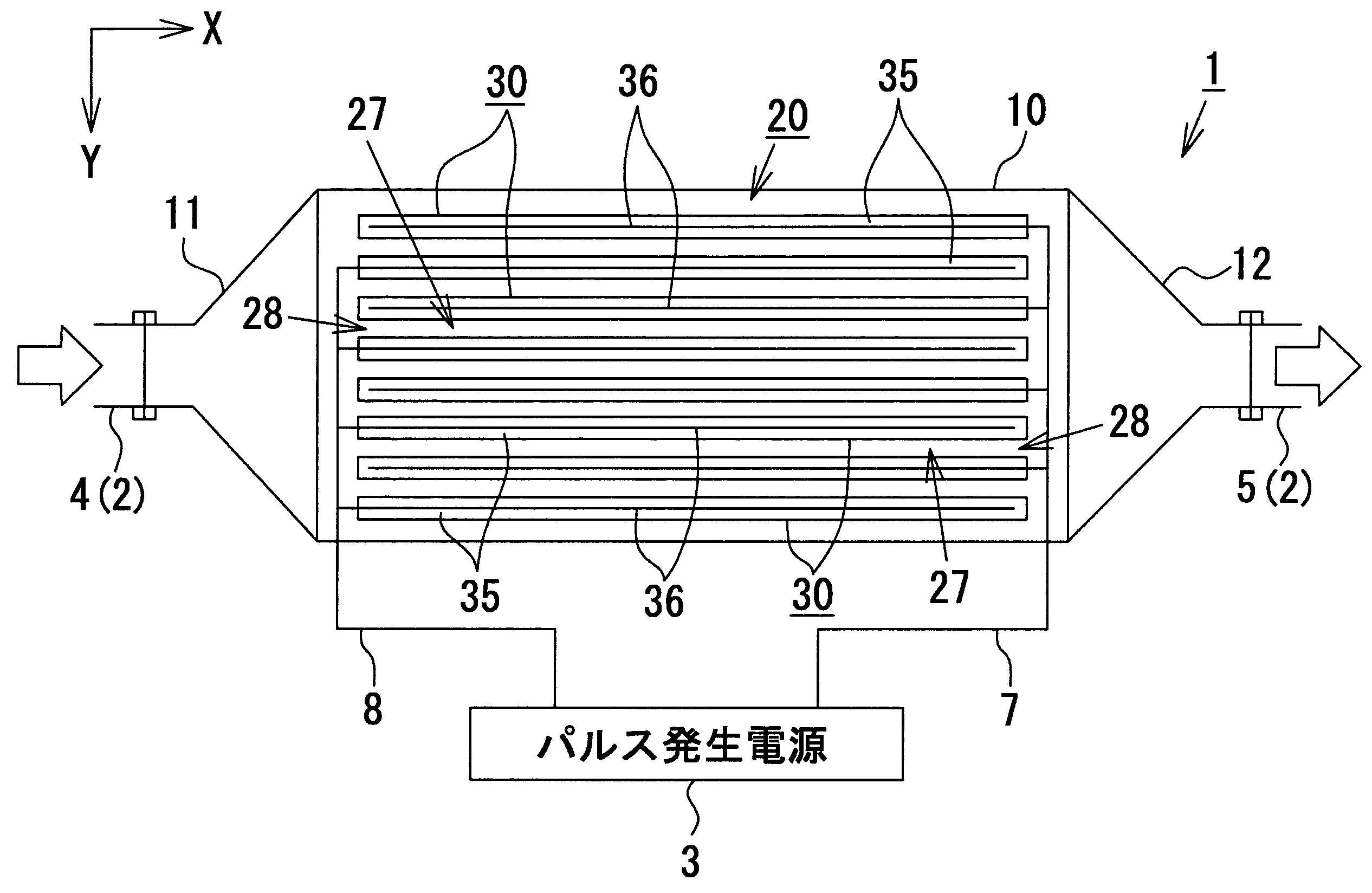

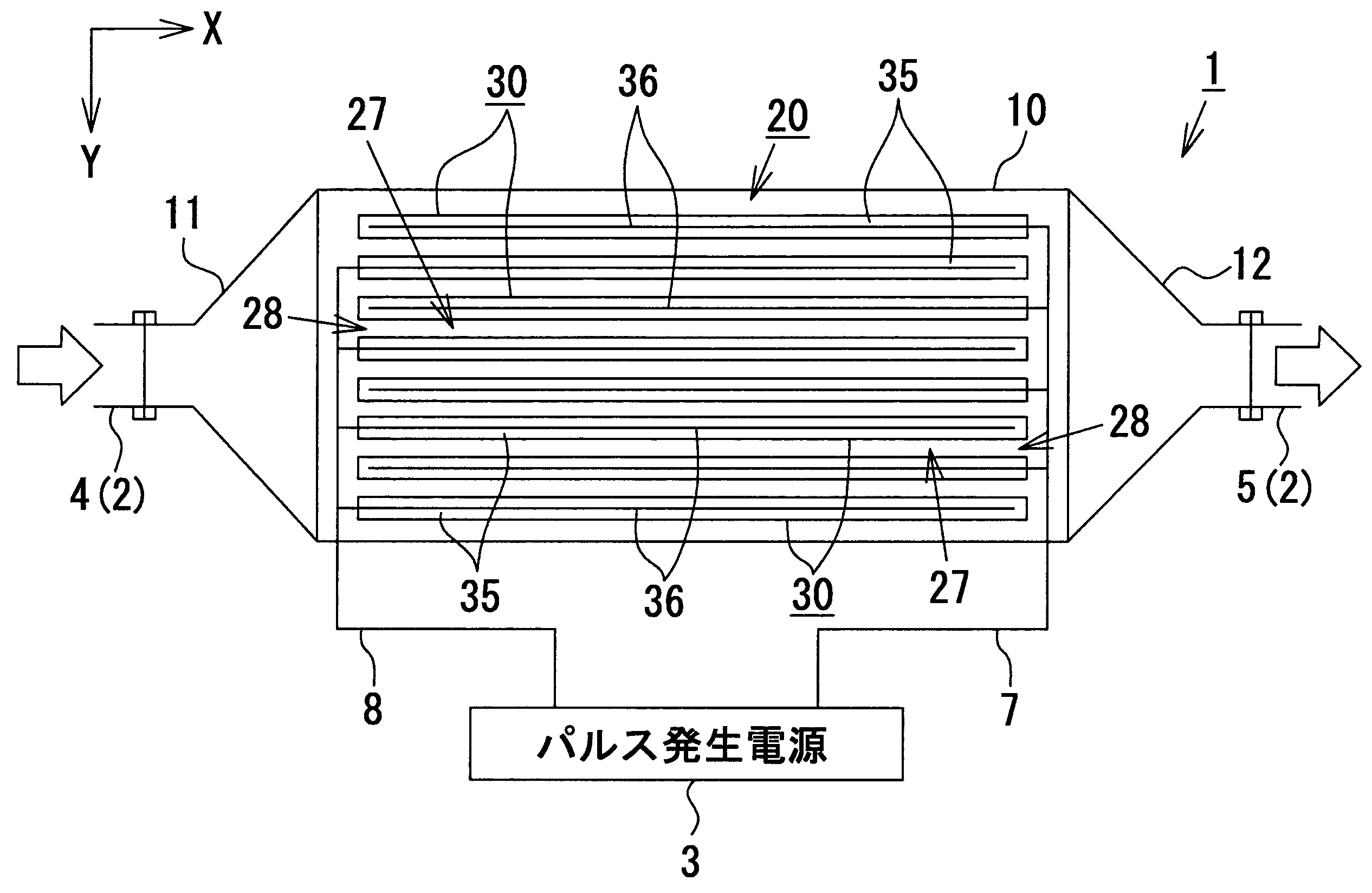

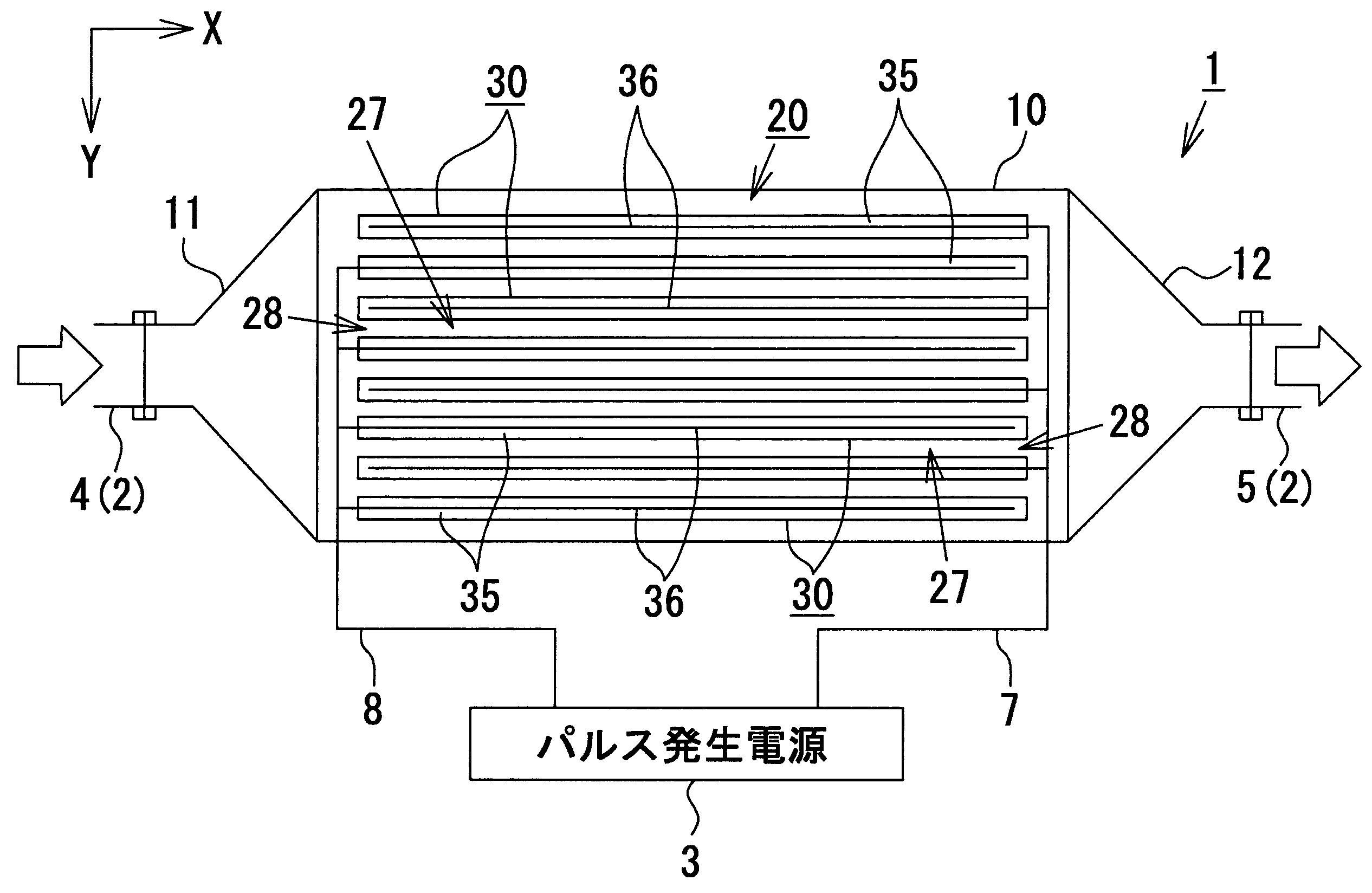

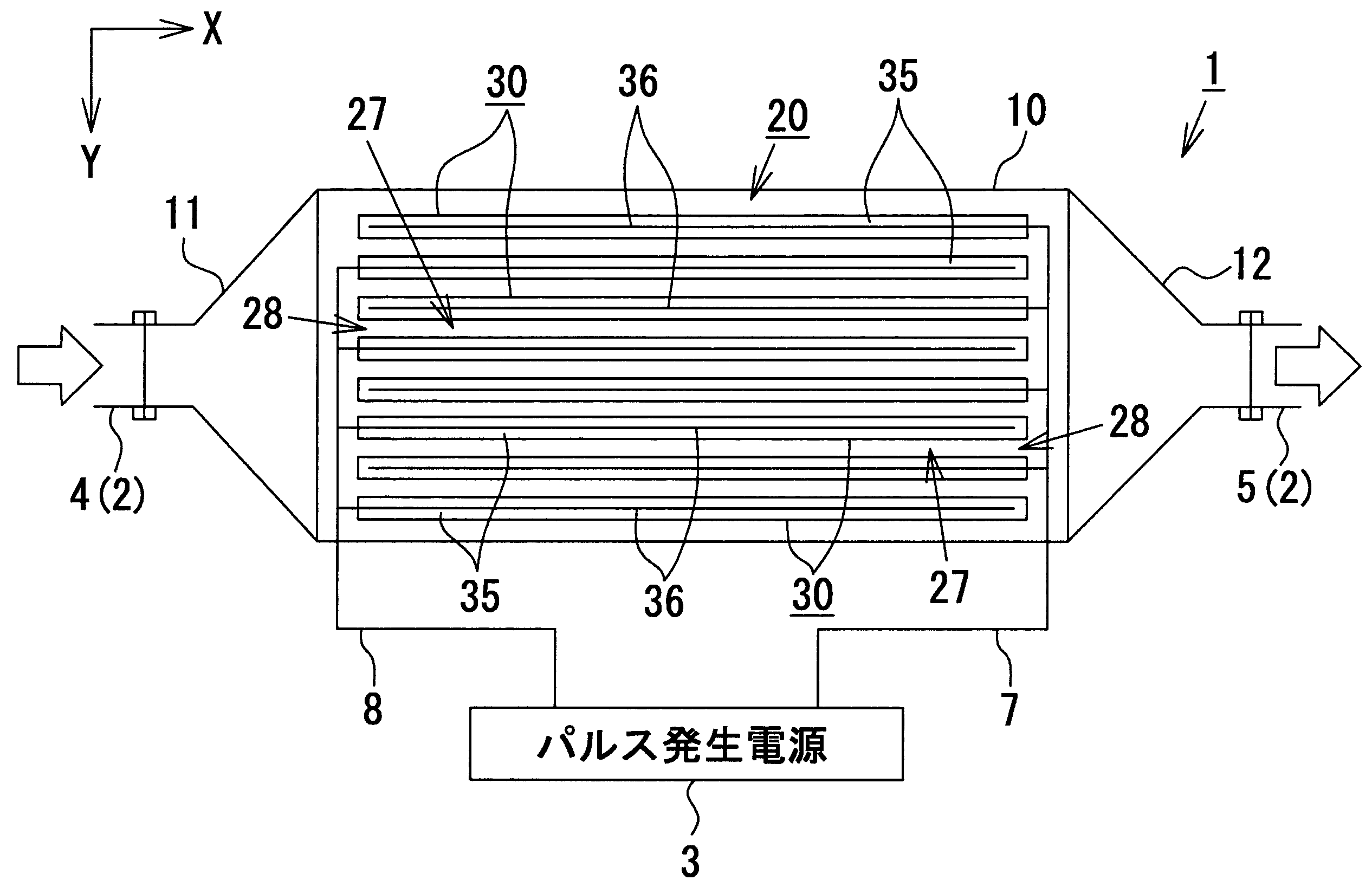

図1~図3に示されるように、本実施形態のプラズマリアクタ1は、自動車のエンジン(図示略)の排ガスに含まれているPMを除去する装置であり、排気管2に取り付けられている。プラズマリアクタ1は、パルス発生電源3、ケース10及びプラズマパネル積層体20を備えている。

ケース10は、例えばステンレス鋼を用いて管状(筒状)に形成されている。ケース10の第1端部(図1では左端部)には第1コーン部11が接続され、ケース10の第2端部(図1では右端部)には第2コーン部12が接続されている。さらに、第1コーン部11は、排気管2の上流側部分4(エンジン側の部分)に接続され、第2コーン部12は、排気管2の下流側部分5(エンジン側とは反対側の部分)に接続されている。なお、エンジンからの排ガスは、排気管2の上流側部分4から第1コーン部11を介してケース10内に流入し、ケース10内を通過した後、第2コーン部12を介して排気管2の下流側部分5に流出する。

図1,図3に示されるように、プラズマパネル積層体20は、ケース10内に収容されており、ケース10とプラズマパネル積層体20との間にはマット6が介在されている。ここで、マット6を構成する絶縁材料としては、例えば、セラミック繊維、金属繊維、発泡金属等を用いることができる。マット6は、プラズマパネル積層体20をケース10に保持させる機能を有している。

図1,図3,図4に示されるように、プラズマパネル積層体20は、一対のガス通過面21,22と、4つのガス非通過面23,24,25,26とを有する略直方体状をなしている。両ガス通過面21,22は、プラズマパネル積層体20において互いに反対側に位置している。一方、各ガス非通過面23~26は、一対のガス通過面21,22の間に位置している。

また、プラズマパネル積層体20は、複数の電極パネル30を積層した構造を有している。電極パネル30の積層方向は、鉛直方向(Z方向)に対して90°の角度をなす方向(Y方向)となっている。また、各電極パネル30は、ケース10内における排ガスの通過方向(第1コーン部11から第2コーン部12に向かう方向であるX方向)と平行に配置されており、互いに隙間(本実施形態では、0.5mmの隙間)を有するように離間して配置されている。詳述すると、プラズマパネル積層体20は、隣接する電極パネル30間に、ガスが通過するガス流路27(図1参照)を有している。そして、ガス流路27は、電極パネル30の両端面(即ち、プラズマパネル積層体20のガス通過面21,22を構成する面)において開口する開口部28を備えている。なお、本実施形態のプラズマリアクタ1は、開口部28が縦長(図3,図4参照)となる縦置きのリアクタである。

図1に示されるように、各電極パネル30には、プラズマパネル積層体20の厚さ方向に沿って第1の配線7及び第2の配線8が交互に電気的に接続されている。第1の配線7は、パルス発生電源3の第1の端子に電気的に接続され、第2の配線8は、パルス発生電源3の第2の端子に電気的に接続されている。

図1,図5,図6に示されるように、本実施形態の電極パネル30は、第1主面31及び第2主面32を有し、縦100mm×横200mmの略矩形板状をなしている。第1主面31及び第2主面32は、電極パネル30の厚さ方向において互いに反対側に位置している。また、電極パネル30は、平面視で長方形状をなしており、隣接する電極パネル30間を流れるガスの通過方向(横方向)に沿って延びる辺33の長さが、通過方向と直交する方向(縦方向)に沿って延びる辺34の長さよりも長くなっている。

さらに、電極パネル30は、矩形板状の誘電体35に放電電極36(厚さ10μm)を内蔵してなる構造を有している。本実施形態において、誘電体35はアルミナ(Al2O3)等のセラミックからなり、放電電極36はタングステン(W)からなる。誘電体35は、第2主面32にて開口する凹部37を有している。凹部37は、電極パネル30の横方向に延びており、電極パネル30の両端面にて開口している。本実施形態のプラズマパネル積層体20では、凹部37と下層側に隣接する電極パネル30の第1主面31とによって、上記したガス流路27が構成される。なお、プラズマパネル積層体20を構成する最下層の電極パネル30には、下層側に電極パネル30が存在しないため、凹部37が形成されていない。

図5,図6に示されるように、電極パネル30における上側の領域には、第1主面31側と第2主面32側とを導通させる導通構造40が一対設けられている。各導通構造40は、電気導通部材であるスルーホール導体41、第1パッド42及び第2パッド43を備えている。スルーホール導体41は、第1主面31及び第2主面32を貫通している。そして、一方の導通構造40に設けられたスルーホール導体41は、第1主面31及び第2主面32に加えて、放電電極36から外周側に延出する延出部38を貫通している。また、第1パッド42は、電極パネル30において第1主面31の上端部に形成されている。第1パッド42は、スルーホール導体41の第1主面31側端部に電気的に接続されている。一方、第2パッド43は、電極パネル30において第2主面32の上端部に形成されている。第2パッド43は、スルーホール導体41の第2主面32側端部に電気的に接続されている。なお、第1パッド42及び第2パッド43は、それぞれ長方形状をなしており、表面にNi等のめっきが施されている。

図4に示されるように、プラズマリアクタ1は、各電極パネル30(プラズマパネル積層体20)を上方から挟み込んで固定する一対の第1クランプ50,51と、各電極パネル30を下方から挟み込んで固定する一対の第2クランプ52,53とを備えている。各クランプ50~53は、金属板(例えばステンレス板)を折り曲げることによって形成されている。第1クランプ50,51は、各電極パネル30を挟み込む機能に加えて、放電電極36に電気的に接続される電気導通部材としての機能を有している。第1クランプ50,51は、ケース10内においてプラズマパネル積層体20の上半分の領域に配置されており、プラズマパネル積層体20の下半分の領域には配置されないようになっている。一方、第2クランプ52,53は、各電極パネル30を挟み込む機能のみを有している。第2クランプ52,53は、ケース10内においてプラズマパネル積層体20の下半分の領域に配置されている。ここで、「プラズマパネル積層体20の上半分の領域」とは、プラズマリアクタ1が車両に取り付けられた際に、鉛直方向において上半分となる領域をいう。同様に、「プラズマパネル積層体20の下半分の領域」とは、プラズマリアクタ1が車両に取り付けられた際に、鉛直方向において下半分となる領域をいう。詳述すると、プラズマパネル積層体20には、最上層の電極パネル30の第1主面31に設定された2本の対角線L1の交点P1を通過する仮想面C1が設定されている。仮想面C1は、電極パネル30の積層方向に平行であって、かつ、隣接する電極パネル30間を流れる排ガスの通過方向に平行に配置されている。そして、プラズマパネル積層体20は、仮想面C1を基準として第1領域A1と第2領域A2とに分けられている。なお、第1クランプ50,51は、第1領域A1に配置され、第2領域A2には配置されないようになっている。一方、第2クランプ52,53は、第2領域A2に配置されている。

また、図4に示されるように、クランプ50~53は、クランプ本体54及び押さえ板55を備えている。クランプ本体54は、電極パネル30の積層方向に延びている。押さえ板55は、クランプ本体54と一体に形成され、クランプ本体54の両端部に配置されている。各押さえ板55は、弾性を有しており、折り返し構造を有する板ばねである。なお、第1クランプ50,51を構成する一対の押さえ板55は、プラズマパネル積層体20を構成する最上層の電極パネル30の第1主面31の上端部と、プラズマパネル積層体20を構成する最下層の電極パネル30の第2主面32の上端部とにそれぞれ圧接している。そして、第1クランプ50を構成する両押さえ板55の一方は、プラズマパネル積層体20に形成された第1パッド42に圧接している。また、第1クランプ51を構成する両押さえ板55の一方は、プラズマパネル積層体20に形成された第2パッド43に圧接している。一方、第2クランプ52,53を構成する一対の押さえ板55は、プラズマパネル積層体20を構成する最上層の電極パネル30の第1主面31の下端部と、プラズマパネル積層体20を構成する最下層の電極パネル30の第2主面32の下端部とにそれぞれ圧接している。

図2~図4,図7に示されるように、プラズマリアクタ1は、一対の外部端子60,61を備えている。本実施形態の外部端子60,61は、スパークプラグと同様の構造を有している。詳述すると、外部端子60,61は、外部接続部62、金属粉末を含む導電性シール63、絶縁体64、主体金具65、滑石66、接続フランジ67、パッキン類68等を備えている。外部接続部62は、導電性シール63を介して中軸69(電気導通部材)に接続されている。中軸69は、第1クランプ50,51の押さえ板55から突出してケース10に設けられた貫通孔を挿通し、先端部が絶縁体64内に挿入されている。また、接続フランジ67は、主体金具65の外周面とケース10の外側面とに接合することにより、外部端子60,61をケース10に接続するようになっている。なお、外部端子は、本実施形態のものに限定される訳ではなく、絶縁体によって外部接続部62とケース10との間が絶縁されている構造であれば、他の構造であってもよい。

また、各外部端子60,61は、基端部が第1クランプ50,51の押さえ板55に電気的に接続され、先端部がケース10(図2,図3参照)から露出している。そして、外部端子60の先端部が第1の配線7に接続されるとともに、外部端子61の先端部が第2の配線8に接続されるようになっている(図1参照)。なお、外部端子60,61が接続される押さえ板55の長さは、他の押さえ板55の長さよりも長くなっている。また、各外部端子60,61は、同一のガス非通過面26上に配置されている。さらに、各外部端子60,61は、電極パネル30と平行なガス非通過面24,26の上半分の領域、即ち、ケース10外においてプラズマパネル積層体20の上半分の領域に配置されている。そして、各外部端子60,61は、鉛直方向(Z方向)に対して90°の角度をなす方向(Y方向)に突出している。

なお、図1に示されるように、本実施形態のプラズマリアクタ1は、例えば、排ガスに含まれているPMを除去するために用いられる。この場合、パルス発生電源3から互いに隣接する電極パネル30間にパルス電圧(例えば、ピーク電圧:5kV(5000V)、パルス繰返し周波数:100Hz)が印加されると、誘電体バリア放電が生じ、放電電極36間に誘電体バリア放電によるプラズマが発生する。そして、プラズマの発生により、放電電極36間を流通する排ガスに含まれるPMが酸化(燃焼)されて除去される。

次に、プラズマリアクタ1の製造方法を説明する。

まず、アルミナ粉末を主成分とするセラミック材料を用いて、誘電体35となる第1~第3のセラミックグリーンシートを形成する。なお、セラミックグリーンシートの形成方法としては、テープ成形や押出成形などの周知の成形法を用いることができる。そして、各セラミックグリーンシートに対してレーザ加工を行い、所定の位置に貫通孔を形成する。なお、貫通孔の形成は、パンチング加工、ドリル加工等によって行ってもよい。

次に、従来周知のペースト印刷装置(図示略)を用いて、各セラミックグリーンシートの貫通孔に導電性ペースト(本実施形態では、タングステンペースト)を充填し、スルーホール導体41となる未焼成のスルーホール導体部を形成する。

次に、第1のセラミックグリーンシートを支持台(図示略)に載置する。さらに、ペースト印刷装置を用いて、第1のセラミックグリーンシートの裏面上に、導電性ペーストを印刷する。その結果、第1のセラミックグリーンシートの裏面上に、放電電極36となる厚さ10μmの未焼成電極が形成される。なお、第1のセラミックグリーンシートに対する未焼成電極の印刷方法としては、スクリーン印刷などの周知の印刷法を使用することができる。

そして、導電性ペーストの乾燥後、未焼成電極が印刷された第1のセラミックグリーンシートの裏面上に、第2のセラミックグリーンシート及び第3のセラミックグリーンシートを順番に積層し、シート積層方向に押圧力を付与する。その結果、各セラミックグリーンシートが一体化され、セラミック積層体が形成される。さらに、ペースト印刷装置を用いて、第1のセラミックグリーンシートの主面上に導電性ペーストを印刷し、未焼成の第1パッド42を形成するとともに、第3のセラミックグリーンシートの裏面上に導電性ペーストを印刷し、未焼成の第2パッド43を形成する。なお、第3のセラミックグリーンシートは、凹部37の形状に合わせた打抜加工を施した後に積層される。

次に、周知の手法に従って乾燥工程や脱脂工程などを行った後、セラミック積層体(セラミックグリーンシート及び未焼成電極)をアルミナ及びタングステンが焼結しうる所定の温度(例えば1400℃~1600℃程度)に加熱する同時焼成を行う。その結果、セラミックグリーンシート中のアルミナ、及び、導電性ペースト中のタングステンが同時焼結し、誘電体35、放電電極36、スルーホール導体41、第1パッド42及び第2パッド43が同時焼成によって形成され、セラミック積層体が電極パネル30となる。

その後、得られた電極パネル30を複数積層し、プラズマパネル積層体20を形成する。次に、クランプ50~53を用いて、複数の電極パネル30を積層方向に挟み込んで固定する。このとき、第1クランプ50を構成する両押さえ板55の一方が、第1パッド42に圧接するとともに、第1クランプ51を構成する両押さえ板55の一方が、第2パッド43に圧接する。さらに、溶接等を行うことにより、第1クランプ50を構成する両押さえ板55の一方と、第1クランプ51を構成する両押さえ板55の一方とに、外部端子60,61の基端部を接続する。その結果、両外部端子60,61が、同一のガス非通過面26上に配置されるとともに、鉛直方向と直交する方向に突出するようになる。次に、外部端子60の先端部に第1の配線7を接続するとともに、外部端子61の先端部に第2の配線8を接続する。以上のプロセスを経て、プラズマリアクタ1が完成する。

従って、本実施形態によれば以下の効果を得ることができる。

(1)本実施形態のプラズマリアクタ1では、プラズマパネル積層体20を構成する電極パネル30の積層方向が、鉛直方向(Z方向)に対して90°の角度をなす方向(Y方向)に設定され、第1クランプ50,51が、プラズマパネル積層体20の上半分の領域に配置されている。よって、プラズマリアクタ1に水が流入したとしても、各電極パネル30への通電を担う第1クランプ50,51が水没しにくくなるため、第1クランプ50,51の水没に起因するリーク電流の発生を防止することができる。ゆえに、投入電力に対するプラズマの発生量が十分に確保されるため、隣接する電極パネル30間を流れる排ガス中のPMをプラズマを用いて酸化して除去する場合に、PMの除去を効率良く行うことができる。

(2)さらに、本実施形態のプラズマリアクタ1では、外部端子60,61がケース10外においてプラズマパネル積層体20の上半分の領域に配置されている。その結果、プラズマリアクタ1に水が流入した際に、ケース10内にある第1クランプ50,51が水没しにくくなるのに加えて、プラズマリアクタ1が水没した際に、ケース10外にある外部端子60,61が水没しにくくなる。このため、第1クランプ50,51及び外部端子60,61の水没に起因するリーク電流の発生を防止することができる。

(3)本実施形態のプラズマリアクタ1は、第1コーン部11及び第2コーン部12を介して排気管2に取り付けられている。その結果、排気管2の上流側部分4→第1コーン部11→プラズマリアクタ1→第2コーン部12→排気管2の下流側部分5の順番に排ガスが流れる排ガス流路内の抵抗が低減されるため、排ガス流路内における圧力損失を抑えることができる。ひいては、圧力損失に伴うエンジンの出力低下も防止することができる。

なお、上記実施形態を以下のように変更してもよい。

・上記実施形態のプラズマリアクタ1では、一対の外部端子60,61が、鉛直方向(Z方向)に対して90°の角度をなす方向(Y方向)に突出していたが、一対の外部端子は、Y方向とは別の方向に突出するものであってもよい。例えば、図8に示されるように、一対の外部端子70,71は鉛直方向(Z方向)に突出していてもよい。

・上記実施形態のプラズマリアクタ1では、一対の外部端子60,61が同一のガス非通過面26上に配置されていたが、外部端子は、互いに異なるガス非通過面上に配置されていてもよい。例えば、図4に示されるように、2個の外部端子60,61が設けられている場合、一方の外部端子60がガス非通過面23上に配置されるとともに、他方の外部端子61がガス非通過面23とは別のガス非通過面26上に配置されていてもよい。

・上記実施形態の電極パネル30は、誘電体35に放電電極36を内蔵することによって構成されていた。しかし、誘電体35の表面に放電電極36を形成することによって電極パネルを構成してもよい。

・上記実施形態のプラズマリアクタ1は、自動車のエンジンの排ガス浄化に用いられていたが、例えば、船舶等のエンジンの排ガス浄化に用いてもよい。また、プラズマリアクタ1は、プラズマ処理を行うものであればよく、排ガスの処理を行うものでなくてもよいし、浄化に用いるものでなくてもよい。

次に、請求の範囲に記載された技術的思想のほかに、前述した実施形態によって把握される技術的思想を以下に列挙する。

(1)上記手段1において、前記電気導通部材は、前記プラズマパネル積層体の下半分の領域には配置されていないことを特徴とするプラズマリアクタ。

(2)上記手段1において、隣接する前記電極パネル間に、ガスが通過するガス流路が設けられ、前記ガス流路は、前記電極パネルの両端において開口する開口部を備えており、前記プラズマリアクタは、前記開口部が縦長となる縦置きのリアクタであることを特徴とするプラズマリアクタ。

(3)上記手段1において、前記電極パネルは、第1主面及び第2主面を有しており、前記電極パネルにおける上側の領域に、前記第1主面側と前記第2主面側とを導通させる導通構造が設けられ、前記導通構造は、前記第1主面及び前記第2主面を貫通するスルーホール導体と、前記第1主面に形成され、前記スルーホール導体の前記第1主面側端部に電気的に接続される第1パッドと、前記第2主面に形成され、前記スルーホール導体の前記第2主面側端部に電気的に接続される第2パッドとを備えることを特徴とするプラズマリアクタ。

(4)放電電極を有する複数の電極パネルを積層した構造を有し、隣接する前記電極パネル間に電圧が印加されたときにプラズマを発生するプラズマパネル積層体と、前記複数の電極パネルの前記放電電極に電気的に接続される電気導通部材とを備えるプラズマリアクタであって、前記複数の電極パネルの積層方向は、鉛直方向に対して90°±45°の角度をなし、前記電極パネルは、第1主面及び第2主面を有する略矩形板状をなしており、前記プラズマパネル積層体は、前記第1主面に設定される2本の対角線の交点を通過し、前記積層方向に平行であって、隣接する前記電極パネル間を流れるガスの通過方向に平行な仮想面を基準として、第1領域と第2領域とに分けられており、前記電気導通部材は、前記第1領域に配置されていることを特徴とするプラズマリアクタ。

本発明を詳細にまた特定の実施態様を参照して説明したが、本発明の精神と範囲を逸脱することなく様々な変更や修正を加えることができることは当業者にとって明らかである。

本発明のプラズマリアクタは、エンジン、特にディーゼルエンジンの排ガスの浄化装置に有用である。

1…プラズマリアクタ This plasma reactor is provided with a plasma panel stack (20) and electrically conductive members (50, 51). A plasma panel stack (20) has a structure in which electrode panels (30) are stacked, and plasma is generated between adjacent electrode panels (30). The stacking direction of the electrode panels (30) is 90°±45° relative to the vertical direction. The electrically conductive members (50, 51) are connected to a discharge electrode of the electrode panels (30), and are disposed in the region at the upper half of the plasma panel stack (20).

放電電極を有する複数の電極パネルを積層した構造を有し、隣接する前記電極パネル間に電圧が印加されたときにプラズマを発生するプラズマパネル積層体と、

前記プラズマパネル積層体が収容されるケースと、前記電気導通部材に電気的に接続され、かつ前記ケースから露出する外部端子とを有し、

前記電気導通部材に電気的に接続される外部端子を有し、

複数の前記外部端子は、前記鉛直方向に対して90°±45°の角度をなす方向に突出することを特徴とする請求項3に記載のプラズマリアクタ。

複数の前記外部端子は、前記電極パネルと平行な前記ガス非通過面の上半分の領域に配置されていることを特徴とする請求項3または4に記載のプラズマリアクタ。

前記電極パネルは、平面視で長方形状をなしており、隣接する前記電極パネル間を流れるガスの通過方向に沿って延びる辺の長さが、前記通過方向と直交する方向に沿って延びる辺の長さよりも長いことを特徴とする請求項1乃至5のいずれか1項に記載のプラズマリアクタ。

前記電極パネルは、第1主面及び第2主面を有しており、

本出願は、2015年12月9日出願の日本特許出願(特願2015-240438)に基づくものであり、その内容はここに参照として取り込まれる。

10…ケース

20…プラズマパネル積層体

21,22…ガス通過面

23,24,25,26…ガス非通過面

30…電極パネル

31…第1主面

32…第2主面

33…隣接する電極パネル間を流れるガスの通過方向に沿って延びる辺

34…隣接する電極パネル間を流れるガスの通過方向と直交する方向に沿って延びる辺

36…放電電極

40…導通構造

41…電気導通部材としてのスルーホール導体

42…電気導通部材としての第1パッド

43…電気導通部材としての第2パッド

50,51…電気導通部材としての第1クランプ

60,61,70,71…外部端子

69…電気導通部材としての中軸

前記複数の電極パネルの前記放電電極に電気的に接続される電気導通部材と

を備えるプラズマリアクタであって、

前記複数の電極パネルの積層方向は、鉛直方向に対して90°±45°の角度をなし、

前記電気導通部材は、前記プラズマパネル積層体の上半分の領域に配置されている

ことを特徴とするプラズマリアクタ。

前記電気導通部材は、前記ケース内に配置され、

前記外部端子は、前記ケース外において前記プラズマパネル積層体の上半分の領域に配置されている

ことを特徴とする請求項1に記載のプラズマリアクタ。

前記プラズマパネル積層体は、一対のガス通過面と、前記一対のガス通過面の間にある複数のガス非通過面とを有し、

前記外部端子は複数設けられており、

複数の前記外部端子は、同一の前記ガス非通過面上に配置されている

ことを特徴とする請求項1または2に記載のプラズマリアクタ。

前記電極パネルにおける上側の領域に、前記第1主面側と前記第2主面側とを導通させる導通構造を備える

ことを特徴とする請求項1乃至6のいずれか1項に記載のプラズマリアクタ。