DIFFUSION MEMBER, EXHAUST GAS PURIFICATION DEVICE, AND USE OF DIFFUSION MEMBER IN EXHAUST GAS PURIFICATION DEVICE

本発明は、拡散部材、排ガス浄化装置及び排ガス浄化装置における拡散部材の使用に関する。

ディーゼル機関においてはNOxの発生が不可避であるため、これを除去する方法が必須となっている。NOxの除去としては、還元剤として尿素を用いた選択的触媒還元システム(尿素SCRシステム)が実用化されている。

尿素SCRシステムでは、尿素水を排気管内に噴射する。噴射された尿素水は排ガスの熱により加水分解及び熱分解を起こしてアンモニアとなり、NOxをN2へと還元する還元剤として作用する。従って、排ガス中のNOxを充分に還元するためには、還元剤であるアンモニアと排ガスを充分に混合する必要がある。

上述した尿素SCRシステム等において、排気管の内径が充分に大きい場合や排気管の長さが充分に長い場合は、排ガスは充分に混合されるが、車両構造の制限等のため、排気管の内径を充分に大きくできないことや、排気管の長さを充分に長くできないことがある。このような場合に排ガスを混合する方法として、特許文献1には、排気管内に静止ミキサを設ける方法が開示されており、特許文献2には、排気管内に混合器やスワラーを設け、排ガスに旋回流を発生させる方法が開示されている。

しかしながら、特許文献1に記載された静止ミキサや特許文献2に記載された混合器・スワラーを用いた場合、排ガスの熱エネルギーが静止ミキサ、混合器及びスワラーに奪われてしまうことによって、排ガスの温度が低下してしまうという問題があった。排ガスの温度が、下流に搭載された排ガス浄化触媒の作動温度域よりも低下した場合、充分な浄化作用を発揮することができないことがあった。特許文献1には、静止ミキサがプラスチック或いは金属からなることが開示されているが、プラスチックからなる静止ミキサでは、耐熱性及び耐久性に問題があり、金属からなる静止ミキサでは、尿素水及びアンモニアによる腐食が懸念されるだけでなく、上述したように排ガスの温度を低下させるという問題があった。

なお、尿素SCRシステムにおいては排気管内に尿素水を噴射し、排ガスの熱により加水分解を起こして還元剤となるアンモニアを生成するが、このとき、排気管内部の温度が低すぎると尿素水の加水分解及び熱分解が正常に進行せずに副生成物(以下、尿素水の副生成物ともいう)が生じやすくなる。尿素水の副生成物はアンモニアよりも腐食性が強いため、特許文献1に記載された金属からなる静止ミキサを尿素SCRシステムに用いた場合、排ガスの温度が低下することによって触媒担体におけるNOx浄化反応の効率が低下するだけでなく、尿素水の副生成物により静止ミキサがより腐食されやすくなるという問題があった。そのため、尿素SCRシステムにおいて使用される静止ミキサとしては、上述した排ガスの温度低下の問題だけでなく、尿素水の副生成物に対する耐腐食性の問題をも解決することが求められている。

なお、静止ミキサがプラスチック製の場合には上述した腐食を受けにくいが、プラスチック製の静止ミキサは、そのままでは排気管内部に固定することができない。そのため、プラスチック製の静止ミキサを別途金属部材等に固定し、この金属部材を排気管内部に溶接等することによって固定する必要が生じるという課題があった。

なお、特許文献2には、混合器やスワラーをどのような材料で製造するか、及び、混合器やスワラーによって排ガスの温度低下が発生することについてはなんら開示されていない。

上記課題を鑑みて本発明者らが鋭意検討を重ねた結果、拡散部材を構成する素材の大部分をセラミックとし、さらに、排気管との接続のために、一部が表面に露出した金属部分を設けることにより、金属製の拡散部材と比較して排ガスの温度低下を抑制することができ、尿素水の副生成物に対する耐腐食性に優れ、さらに排気管との接合も容易となることを見出し、本発明に到達したものである。

すなわち、本発明の拡散部材は、排気管内に設置されて、排気管上流から流入する排ガスの流れを一部阻害する拡散部材であって、上記拡散部材はセラミック部材と金属部材とからなり、上記セラミック部材が、上記金属部材の一部が露出するように上記金属部材の周囲を覆っており、上記拡散部材を構成する上記セラミック部材の体積は上記金属部材の体積よりも大きいことを特徴とする。

本発明の拡散部材は、セラミック部材と金属部材とからなり、セラミック部材の体積は金属部材の体積よりも大きい。すなわち、拡散部材を構成する材料の多くはセラミックとなっている。そのため、金属のみからなる拡散部材と比較して排ガスの温度低下を抑制することができる。

さらに、本発明の拡散部材は、セラミック部材が、金属部材の一部が露出するように金属部材の周囲を覆っている。すなわち、本発明の拡散部材は、この金属部材が露出した部分を排気管内部に溶接等することにより、拡散部材を排気管内に配置することが容易となる。

本発明の拡散部材では、上記拡散部材の最表面において、上記セラミック部材の露出面積が上記金属部材の露出面積よりも大きいことが好ましい。

本発明の拡散部材において、上記セラミック部材には気孔が形成されていることが好ましい。

本発明の拡散部材において、上記セラミック部材の気孔率は5~60%であることが好ましい。

本発明の拡散部材において、上記セラミック部材には連通気孔が形成されていないことが好ましい。

本発明の拡散部材において、上記セラミック部材に形成された気孔は閉気孔であることが好ましい。

本発明の拡散部材において、上記セラミック部材は、結晶性無機材及び/又は非晶性無機材からなることが好ましい。

本発明の拡散部材において、上記結晶性無機材はアルミナ、シリカ、ジルコニア、ジルコン、イットリア、カルシア、マグネシア、セリア及びハフニアからなる群から選択される少なくとも一種からなることが好ましい。

本発明の拡散部材において、上記結晶性無機材はジルコニア及びジルコンからなる群から選択される少なくとも一種からなることが好ましい。

本発明の拡散部材において、上記金属部材は網状体であり、上記セラミック部材が、上記網状体の一部が露出するように上記網状体の周囲を覆っていることが好ましい。

本発明の排ガス浄化装置は、窒素酸化物を含む排ガスが流通する排気管と、上記排気管の上流側に設けられ、尿素を排気管内に噴射する尿素噴射装置と、上記排気管の下流側に設けられた触媒担体とからなる排ガス浄化装置であって、上記尿素噴射装置よりも下流側、かつ、上記触媒担体よりも上流側で排ガスが接触する部位に本発明の拡散部材が1つ以上配置されており、上記拡散部材は、金属部材が露出する部分で上記排気管と溶接されていることを特徴とする。

本発明の排ガス浄化装置は、尿素噴射装置よりも下流側、かつ、触媒担体よりも上流側で排ガスが接触する部位に本発明の拡散部材が1つ以上配置されている。

本発明の排ガス浄化装置において、上記金属部材が露出する部分と上記排気管との溶接部には、溶接部を覆うセラミックコート層が形成されていることが好ましい。

本発明の拡散部材の使用は、窒素酸化物を含む排ガスが流通する排気管と、上記排気管の上流側に設けられ、尿素を排気管内に噴射する尿素噴射装置と、上記排気管の下流側に設けられた触媒担体とからなる排ガス浄化装置の、上記尿素噴射装置よりも下流側、かつ、上記触媒担体よりも上流側で排ガスが接触する部位において、上記排気管上流から流入する排ガスの流れを一部阻害し、かつ、上記尿素噴射装置から噴射された尿素を排ガスと充分混合して排ガス中に含まれる成分の偏りを低減する際に、排ガスの温度が低下することを抑制し、かつ、尿素噴射装置から噴射される尿素及び/又は上記尿素の分解物によって拡散部材が腐食されることを防止するための本発明の拡散部材の使用である。

上述したように、本発明の拡散部材は、セラミック部材と金属部材とからなり、セラミック部材の体積は金属部材の体積よりも大きい。そのため、金属のみからなる拡散部材と比較して排ガスの温度低下を抑制することができる。さらに、本発明の拡散部材は、セラミック部材が、金属部材の一部が露出するように金属部材の周囲を覆っている。そのため、この金属部材が露出した部分を排気管内部と溶接等することにより、拡散部材を排気管内に配置することが容易となる。

(発明の詳細な説明)

本発明の拡散部材は、セラミック部材と金属部材とからなり、セラミック部材の体積は金属部材の体積よりも大きい。すなわち、拡散部材を構成する材料の多くはセラミックとなっている。そのため、金属のみからなる拡散部材と比較して排ガスの温度低下を抑制することができる。

本発明の拡散部材は、セラミック部材が、金属部材の一部が露出するように金属部材の周囲を覆っている。すなわち、本発明の拡散部材は、この金属部材が露出した部分を排気管内部と溶接等することにより、拡散部材を排気管内に配置することが容易となる。

本発明の拡散部材の形状について説明する。

本発明の拡散部材の形状としては、例えば、円筒形の外縁部と、該外縁部の略中央から放射状に延びる複数の翼からなる形状が挙げられる。このとき、円筒形の外縁部の一部において金属部材が露出していることが好ましい。金属部材が露出した箇所を有すると、当該露出箇所を排気管内と溶接することによって、拡散部材を排気管内に設置することが容易となるためである。

本発明の拡散部材の形状としては、例えば、表裏を貫通する孔(貫通孔ともいう)を複数有する円盤形状が挙げられる。このような形状の拡散部材を排気管内に設置すると、拡散部材に衝突した排ガスが貫通孔を通過する際に排ガスの流れに乱れが生じ、排ガスが撹拌されることとなる。このとき、円盤の側面(貫通孔が形成されていない面)に金属部材が露出した箇所を有していてもよい。

本発明の拡散部材の形状としては、例えば、網目形状を有する網状体が挙げられる。拡散部材の形状が網状体であると、網状体を通過する際に、排ガスの流路が分割される。網状体の一方の面には網状体を構成する格子から排ガスの流路を変更する突起が突出していてもよい。網状体が突起を有していると、網目によって分割された排ガスが突起に衝突してその流通方向が変化する。このとき、例えば、突起の向きをすべて揃えることによって、1の方向にのみ排ガスの流路が変更されるように構成されていてもよいし、向きの異なる突起を2種類以上配置することによって、2以上の方向に排ガスの流路が変更されるように構成されていてもよい。流通方向が異なる突起を適宜組み合わせることにより、排ガスを混合させる効率を向上させることができる。

本発明の拡散部材において、金属部材を構成する材料としては、アルミニウム、ステンレス、鋼、鉄、銅、インコネル(登録商標)、ハステロイ(登録商標)、インバー(登録商標)等が挙げられる。

本発明の拡散部材において、金属部材を構成する材料の熱膨張係数は、セラミック部材を構成する材料の熱膨張係数に近いことが好ましく、金属部材を構成する材料の熱膨張係数とセラミック部材を構成する材料の熱膨張係数の差が10.0×10-6K-1以下であることが好ましい。

本発明の拡散部材において、金属部材は、連続した単一の金属部材で構成されていてもよく、複数個の金属部材から構成されていてもよい。

なお、本発明の拡散部材を構成する金属部材がパンチングメタルである場合、排ガス流通方向から見た時に、総面積(パンチされた部分と金属部分の合計)に占めるパンチされた部分の面積の割合が30%以上のものを網目形状とし、30%未満のものを貫通孔を有する形状として扱う。

なお、本発明の拡散部材を構成する金属部材が、網目形状又は貫通孔を有する形状である場合、拡散部材の形状は、排ガス流通方向から拡散部材を見た時の拡散部材の全面積に対する空隙の割合で判断することとする。すなわち、拡散部材の輪郭形状で構成される面積(拡散部材の全面積)のうち、空隙部分(貫通孔又は目)の占める面積の割合が30%以上のものを網目形状とし、30%未満のものを貫通孔を有する形状として扱う。

本発明の拡散部材は、拡散部材の最表面において、セラミック部材の露出面積が金属部材の露出面積よりも大きいことが好ましい。

本発明の拡散部材におけるセラミック部材の体積及び金属部材の体積の割合は、セラミック部材及び金属部材からなる拡散部材を切断した断面を走査型電子顕微鏡(SEM)で観察することによって測定することができる。セラミック部材及び金属部材の厚さ方向の全域が入るようにSEMの倍率を調整し、セラミック部材の厚さが300μm未満の場合は500倍、300以上500μm未満の場合は200倍、500μm以上1000μm未満の場合は150倍とする。また1000μm以上の場合は150倍以下とする。

セラミック部材に連通気孔が形成されているかどうかは、金属部材の表面の法線方向に拡散部材を切断した断面図を、セラミック部材の体積及び金属部材の体積を測定する方法と同様の条件で撮影したSEM画像により判断する。ランダムに撮影された10枚のSEM画像全てに、セラミック部材の表面から金属部材の表面まで連続する気孔が形成されていない場合、当該セラミック部材に連通気孔は形成されていないと判断する。ランダムに選択された10枚のSEM画像のいずれか1箇所でも、セラミック部材の表面から金属部材の表面まで連続する気孔が形成されている場合、当該セラミック部材には連通気孔が形成されていると判断する。

本発明の拡散部材において、金属部材とセラミック部材との間には隙間が形成されていないことが好ましい。

本発明の拡散部材において、セラミック部材を構成する材料としては、非晶性無機材及び結晶性無機材等が挙げられ、いずれか1種又はこれら2種以上の混合物又は複合物であってもよいが、セラミック部材の断熱性及び耐腐食性の観点から、セラミック部材は非晶性無機材を含んでいることが好ましく、非晶性無機材と結晶性無機材を含んでいることがより好ましく、非晶性無機材中に結晶性無機材の粒子が分散している材料であることがさらに好ましい。

本発明の拡散部材において、セラミック部材を構成する材料が非晶性無機材と結晶性無機材を含んでなると、結晶性無機材の粒子がセラミック部材を機械的に強化する役割を果たすため、セラミック部材の耐熱性及び機械的強度を向上させることができる。

本発明の拡散部材において、セラミック部材を構成する材料中に結晶性無機材が存在していると、セラミック部材が高温になった際に、結晶性無機材の粒子がセラミック部材中に存在する気孔の移動を妨げるため、気孔の合体により断熱性能が低下することを防止することができる。

本発明の拡散部材を構成するセラミック部材の機械的強度が増加すると、排気管の振動による衝撃やエンジンから排出される排ガスに含まれる溶接スパッタ等の異物の衝突によってセラミック部材が破壊されることを抑制することができる。

本発明の拡散部材において、セラミック部材は、第1のセラミック部材と、第1のセラミック部材の表面に形成された第2のセラミック部材とから構成されていてもよい。

本発明の拡散部材において、セラミック部材の材料として用いることのできる非晶性無機材は、非晶質シリカを含むことが好ましく、非晶質シリカを20重量%以上含有していることがより好ましく、軟化点が300~1000℃である低軟化点ガラスであることがさらに好ましい。

上記低軟化点ガラスの種類は特に限定されるものではないが、ソーダ石灰ガラス、無アルカリガラス、硼珪酸ガラス、カリガラス、クリスタルガラス、チタンクリスタルガラス、バリウムガラス、ストロンチウムガラス、アルミナ珪酸ガラス、ソーダ亜鉛ガラス、ソーダバリウムガラス等が挙げられる。

本発明の拡散部材において、セラミック部材の材料として用いる非晶性無機材が、軟化点が300~1000℃である低軟化点ガラスであると、セラミック部材の成形段階において低軟化点ガラスを溶融又は軟化させることが容易となる。溶融又は軟化した低融点ガラスは金属部材の表面に密着するため、金属部材との密着性に優れたセラミック部材を容易に形成することができる。

非晶性無機材の軟化点が300℃未満であると、軟化点の温度が低すぎるため、加熱処理の際に、軟化した非晶性無機材が溶融等により流れ易く、セラミック部材の形状を所望の形状とすることが困難となる。一方、非晶性無機材の軟化点が1000℃を超えると、逆に、加熱処理の温度を極めて高く設定する必要があるため、加熱により金属部材の機械的特性が劣化するおそれが生じる。

なお、本発明の拡散部材において、セラミック部材の材料として用いる非晶性無機材の軟化点は、JIS R 3103-1:2001に規定される方法に基づき、例えば、有限会社オプト企業製の硝子自動軟化点・歪点測定装置(SSPM-31)を用いて測定することができる。

上記硼珪酸ガラスの種類は、特に限定されないが、SiO2-B2O3-ZnO系ガラス、SiO2-B2O3-Bi2O3系ガラス等が挙げられる。上記クリスタルガラスは、PbOを含むガラスであり、その種類は特に限定されないが、SiO2-PbO系ガラス、SiO2-PbO-B2O3系ガラス、SiO2-B2O3-PbO系ガラス等が挙げられる。上記バリウムガラスの種類は、特に限定されないが、BaO-SiO2系ガラス等が挙げられる。

軟化点が300~550℃の低軟化点ガラスとしては、SiO2-TiO2系ガラス、SiO2-PbO系ガラス、SiO2-PbO-B2O3系ガラス、B2O3-PbO系ガラス、Al2O3-SiO2-B2O3-PbO系ガラス、Na2O-P2O5-SiO2系ガラス等が挙げられる。

続いて、結晶性無機材について説明する。

本発明の拡散部材において、セラミック部材に結晶性無機材を含む場合、結晶性無機材としてはアルミナ、シリカ、ジルコニア、ジルコン、イットリア、カルシア、マグネシア、セリア、ハフニア、フォルステライト、ステアタイト、コージェライト、ムライト、チタン酸アルミニウム、チタン酸カリウム及びマイカからなる群より選択される少なくとも1種から構成されていることが好ましく、アルミナ、シリカ、ジルコニア、ジルコン、イットリア、カルシア、マグネシア、セリア及びハフニアからなる群から選択される少なくとも1種から構成されていることがより好ましく、ジルコニア及びジルコンからなる群から選択される少なくとも1種から構成されていることがさらに好ましい。

ジルコニアは、イットリア、カルシア、マグネシア、アルミナ、セリア等の安定化剤を添加した安定化ジルコニアであることが好ましい。

マイカは、天然マイカ、人工マイカのいずれであってもよい。また、マイカと他の結晶性無機材との複合体であってもよい。マイカと他の結晶性無機材との複合体としては、例えば、マイカとガラスの混合物を熱間成形したマイカレックス(登録商標)などが挙げられる。

シリカは、非晶質シリカを含んでいてもよい結晶質シリカであり、これらと他の結晶性無機材及び/又は無機繊維等を混合して成形した成形体並びにこの粉末であってもよい。

本発明の拡散部材において、セラミック部材はさらに、無機繊維を含んでいてもよい。無機繊維としては、シリカアルミナ繊維、ムライト繊維、アルミナ繊維、シリカ繊維、ガラス繊維、炭素繊維、炭化ケイ素繊維、窒化ケイ素繊維、ジルコニア繊維及びチタン酸カリウム繊維等が挙げられる。

本発明の拡散部材を構成するセラミック部材には、気孔が形成されていることが好ましい。

本発明の拡散部材におけるセラミック部材の気孔率は、5~60%であることが好ましく、10~55%であることがより好ましく、15~50%であることがさらに好ましい。本発明の拡散部材におけるセラミック部材の気孔率が5~60%であると、拡散部材の機械的強度及び排ガスの温度低下を抑制する効果を両立させる観点から特に好ましい。

本発明の拡散部材を構成するセラミック部材の気孔率が5~60%であり、さらにセラミック部材中の気孔が均一に分散していると、セラミック部材中の熱の伝達をさらに効果的に遮断することができるため、特に良好な断熱性を発揮することができる。

本発明の拡散部材を構成するセラミック部材の気孔率は、アルキメデス法により、具体的には、例えば以下の方法で求めることができる。

本発明の拡散部材を構成するセラミック部材の気孔率が5%未満であると、気孔の割合が少なすぎるため、断熱性が充分でないことがある。一方、本発明の拡散部材を構成するセラミック部材の気孔率が60%を超えると、気孔の割合が多くなりすぎるため、気孔同士の合体による断熱性能の低下及び機械的強度の低下がおこりやすくなる。

本発明の拡散部材を構成するセラミック部材中の気孔の平均気孔径は、小さいほうが、気孔内の放射伝熱、対流伝熱による熱移動を低減することができる。具体的には、0.1~150μmであることが好ましく、0.1~50μmがより好ましく、0.1~5μmがさらに好ましい。気孔の平均気孔径が0.1~150μmであると、セラミック部材中の熱伝達を気孔により有効に阻止することができ、セラミック部材の高断熱性を維持することができる。

本発明の拡散部材を構成するセラミック部材中の気孔の平均気孔径を0.1μm未満とすることは技術的に難しく、このような気孔を形成するには、非常に小さな造孔材を使用するなど特別な材料を使う必要があるため、材料コストが急激に増加してしまい、好ましくない。一方、本発明の拡散部材を構成するセラミック部材中の気孔の平均気孔径が50μmを超えていると、セラミック部材の固体部分が少ないため、セラミック部材の機械的特性が低下する。また、150μmを超える径の気孔は、気孔内で対流熱伝達によって放熱効果が促進されるため、断熱性が低下するおそれがある。

本発明の拡散部材を構成するセラミック部材中の気孔の平均気孔径は、拡散部材を切断して断面をデジタルマイクロスコープもしくはSEM等を用いて観察することによって測定することができる。

具体的には、デジタルマイクロスコープ画像もしくはSEM画像をセラミック部材の所定の領域(500μm×500μm)が入るように撮影して、所定の領域に存在する全ての気孔についての気孔径を測定し、平均値を求めることにより平均気孔径が得られる。気孔の形状が略球状でない場合、その気孔の直径は、投影面積円に相当する直径(ヘイウッド径)とする。

本発明の拡散部材において、セラミック部材には連通気孔が形成されていないことが好ましい。

本発明の拡散部材において、セラミック部材に形成された気孔は閉気孔であることが好ましい。

本発明の拡散部材は、その最表面において、セラミック部材の露出面積が金属部材の露出面積よりも大きいことが好ましい。

本発明の拡散部材において、拡散部材の最表面におけるセラミック部材の表面粗さ(Rzjis)は0.1~10μmであることが好ましい。

本発明における金属部材及びセラミック部材の熱膨張係数は、以下の方法により測定した線熱膨張係数を指す。

<熱膨張係数の測定方法>

本発明の拡散部材の形状についてさらに詳述する。

本発明の拡散部材の形状としては、例えば、図2(a)、図2(b)及び図2(c)に示す形状が挙げられる。

本発明の拡散部材の形状としては、例えば、図3(a)、図3(b)及び図3(c)に示す形状が挙げられる。図3(a)は、本発明の拡散部材のさらに別の一例を模式的に示す斜視図であり、図3(b)は図3(a)におけるE-E線断面図であり、図3(c)は図3(a)におけるF-F線断面図である。

次に、本発明の拡散部材を製造する方法について説明する。

[金属部材準備工程]

本発明の拡散部材を製造する方法において、金属部材準備工程では、必要に応じて、金属部材の表面の不純物を除去するための洗浄処理を行ってもよい。洗浄処理としては特に限定されず、従来公知の洗浄処理を行うことができ、具体的には、アルコール溶媒中で超音波洗浄を行う方法などを用いることができる。

本発明の拡散部材を製造する方法において、金属部材準備工程では、必要に応じて、金属部材の表面を粗化する粗化処理を行ってもよい。金属部材の表面を粗化することにより、金属部材の比表面積が増加するため、セラミック部材との密着性が向上する。

[セラミック部材準備工程]

まず、原料組成物を用いる方法について説明する。

本発明の拡散部材を、原料組成物を用いる方法によって製造する場合、セラミック部材の原料となる原料組成物としては、セラミック部材を構成する非晶性無機材及び/又は結晶性無機材等と、必要に応じて、無機バインダ、有機バインダ、造孔材、分散媒、成形助剤等を混合した混合物を用いることができる。このとき、セラミック部材の機械的強度を向上させる為に、原料組成物に無機繊維等を添加してもよい。

本発明の拡散部材を、原料組成物を用いる方法によって製造する場合、セラミック部材の原料となる原料組成物に添加してもよい無機バインダとしては、アルミナゾル、シリカゾル、チタニアゾル、水ガラス、セピオライト、アタパルジャイト、ベーマイト等が挙げられ、これらを2種類以上併用してもよい。

本発明の拡散部材を、原料組成物を用いる方法によって製造する場合、セラミック部材の原料となる原料組成物に添加してもよい有機バインダとしては、メチルセルロース、カルボキシメチルセルロース、ヒドロキシエチルセルロース、ポリエチレングリコール、フェノール樹脂、エポキシ樹脂等が挙げられ、これらを2種類以上併用してもよい。

本発明の拡散部材を、原料組成物を用いる方法によって製造する場合、セラミック部材の原料となる原料組成物に添加してもよい分散媒としては、水や、メタノール、エタノール、アセトン等の有機溶媒等が挙げられる。

本発明の拡散部材を、原料組成物を用いる方法によって製造する場合、セラミック部材の原料となる原料組成物に添加してもよい成形助剤としては、エチレングリコール、デキストリン、脂肪酸、脂肪酸石鹸、ポリアルコール等が挙げられ、これらを2種以上併用してもよい。

本発明の拡散部材を、原料組成物を用いる方法によって製造する場合、セラミック部材の原料となる原料組成物に添加してもよい造孔材としては、酸化物系セラミックを成分とする微小中空球体であるバルーン、球状アクリル粒子、グラファイト等のカーボン及び炭酸塩等の発泡剤等が挙げられる。

炭酸塩の発泡剤としては、CaCO3、BaCO3、NaHCO3、Na2CO3、(NH4)2CO3等が挙げられる。

これらの造孔材のなかでは、グラファイト等のカーボンがより好ましい。カーボンは、粉砕等の処理により、拡散部材用塗料中に細かい粒子として分散させることができ、加熱、焼成により分解し、好適な気孔径を有する気孔を形成することができるからである。

本発明の拡散部材を、原料組成物を用いる方法によって製造する場合、セラミック部材の形成に用いられる原料組成物を調製する際には、各原料を調合した後、湿式粉砕を行うが、非晶性無機材及び結晶性無機材は、最初に適当な粒子径に調節したものを用いてもよく、原料の調合後、湿式粉砕により目的の粒子径のものを得てもよい。

本発明の拡散部材を、原料組成物を用いる方法によって製造する場合、原料組成物を構成する非晶性無機材の最終的な平均粒子径は、0.1~100μmが好ましく、1~20μmがより好ましい。1~20μmの範囲では、粒子表面に帯電している電気による影響が少ないためと推測されるが、粒子が均一に分散しやすい。

本発明の拡散部材を、原料組成物を用いる方法によって製造する場合、原料組成物を構成する結晶性無機材の最終的な平均粒子径は0.1~150μmであることが好ましい。

本発明の拡散部材を、原料組成物を用いる方法によって製造する場合、原料組成物を構成する造孔材の平均粒子径は0.1~25μmであることが好ましく、0.5~10μmであることがより好ましい。

本発明の拡散部材を、原料組成物を用いる方法によって製造する場合、原料組成物を構成する造孔材の粒子の平均粒子径が0.1μm未満であると、原料組成物中に造孔材を良好に分散することが難しくなり、その結果、形成されるセラミック部材中の気孔の分散度合いが低下し、高温になった際、気孔が合体し易くなる。

一方、本発明の拡散部材を、原料組成物を用いる方法によって製造する場合、原料組成物を構成する造孔材の粒子の平均粒子径が25μmを超えた場合には、セラミック部材中に形成される気孔の径が大きくなりすぎ、セラミック部材の断熱性及び機械的強度が低下し易くなる。

本発明の拡散部材を製造するにあたって、金属部材の周囲にセラミック部材を形成する方法としては、上述した原料組成物を金属部材の表面に塗布する方法などが挙げられる。

金属部材の表面に塗布された原料組成物は、乾燥後に加熱焼成することにより、セラミック部材となる。

原料組成物に有機バインダ等の有機物を含む場合、原料組成物の乾燥後に脱脂処理を施しても良い。

焼成温度は、原料組成物を構成する結晶性無機材及び非晶性無機材の物性にもよるが、非晶性無機材を含む場合には、非晶性無機材の軟化点以上の温度に加熱することが好ましい。

続いて、溶射を用いた本発明の拡散部材の製造方法について説明する。

溶射材は、結晶性無機材を含むことが好ましく、さらに非晶性無機材及び無機バインダを含んでいてもよい。

溶射材を構成する結晶性無機材としては、ジルコニア又はアルミナがより好ましい。ジルコニアの組成として、より具体的には、カルシア安定化ジルコニア(5wt%CaO-ZrO2、8wt%CaO-ZrO2、31wt%CaO-ZrO2)、マグネシア安定化ジルコニア(20wt%MgO-ZrO2、24wt%MgO-ZrO2)、イットリア安定化ジルコニア(6wt%Y2O3-ZrO2、7wt%Y2O3-ZrO2、8wt%Y2O3-ZrO2、10wt%Y2O3-ZrO2、12wt%Y2O3-ZrO2、20wt%Y2O3-ZrO2)、ジルコン(ZrO2-33wt%SiO2)、セリア安定化ジルコニア等が挙げられる。安定化剤の含有量は、安定化ジルコニア全量の5~30重量%が好ましい。なお、ジルコニアを構成するジルコニウムの一部がハフニウムに置換されていてもよい。

溶射材を構成する結晶性無機材の平均粒子径は、特に限定されないが、0.1~100μmが好ましく、1~20μmがより好ましい。

溶射材に含まれていてもよい非晶性無機材としては、本発明の拡散部材においてセラミック部材を構成する非晶性無機材と同様のものを好適に用いることができる。

溶射材に含まれていてもよい無機バインダとしては、アルミナゾル、シリカゾル、チタニアゾル、水ガラス、セピオライト、アタパルジャイト、ベーマイト等が挙げられ、これらを2種類以上併用してもよい。

溶射法としては、プラズマ溶射、フレーム溶射、高速フレーム溶射、減圧溶射、アーク溶射、ワイヤー溶射、又は、爆発溶射等の方法を用いることができる。これらの中では、耐熱性に優れるセラミック部材を形成することができるプラズマ溶射が好ましく、ガスプラズマ溶射がより好ましい。

溶射によりセラミック部材を形成する場合、金属部材のうちセラミック部材を形成したくない領域にマスキングを施してもよい。マスキングを施すことにより、セラミック部材が形成されない領域を作成し、セラミック部材の形状を制御することができる。マスキングの方法としては、マスキングテープやマスキングゾル等のマスキング剤を使用する方法が挙げられる。

なお、溶射によりセラミック部材を形成する場合、金属部材の表面に直接材料を溶射することによってセラミック部材を形成してもよく、上述した原料組成物を用いた方法によって形成された第1のセラミック部材の表面に、溶射により第2のセラミック部材を形成してもよい。

なお、第1のセラミック部材上に第2のセラミック部材を形成する際、第1のセラミック部材を加熱し、第1のセラミック部材を構成する非晶性無機材(ガラス等)を軟化させた状態で溶射を行うことがより好ましい。第1のセラミック部材を構成する非晶性無機材を軟化させた状態で溶射を行うことにより第1のセラミック部材に溶射層となる溶射粒子がより食い込み、第1のセラミック部材及び第2のセラミック部材をさらに強固に密着させることができるためである。

本発明の拡散部材を製造する方法において、金属部材の周囲に形成されたセラミック部材は、必要に応じて、切削や研磨等を行ってもよい。金属部材の周囲に形成されたセラミック部材を切削することで、拡散部材の形状を調整することができる。また、金属部材の周囲に形成されたセラミック部材を研磨することにより、セラミック部材の表面粗さ(Rzjis)を調整することができる。

上記手順により、本発明の拡散部材を製造することができる。

本発明の排ガス浄化装置について説明する。

本発明の排ガス浄化装置においては、耐熱性に優れた本発明の拡散部材が、尿素噴射装置よりも下流側かつ触媒担体よりも上流側に設けられているため、尿素噴射装置より噴射された尿素を窒素酸化物を含む排ガスと充分に混合することができる。さらに、本発明の拡散部材は、セラミック部材と金属部材とからなり、セラミック部材の体積は金属部材の体積よりも大きいため、金属のみからなる拡散部材と比較して排ガスの温度低下を抑制することができる。さらに、本発明の拡散部材は、セラミック部材が、金属部材の一部が露出するように金属部材の周囲を覆っているため、金属部材が露出した部分を排気管内部と溶接等することにより、拡散部材を排気管内に配置することが容易となる。そして、上述した金属部材が露出した箇所以外については、セラミック部材が表面を覆っているため、尿素水の副生成物による腐食を受けにくい。

本発明の排ガス浄化装置においては、拡散部材を構成する金属部材のうち最表面に露出している部分を排気管と溶接することにより、拡散部材が排気管内に固定されている。

なお、本発明の排ガス浄化装置を構成する排気管、尿素噴射装置、触媒担体については、従来公知のものを好適に使用することができる。

本発明の排ガス浄化装置において、金属部材が露出する部分と排気管との溶接部には、溶接部を覆うセラミックコート層が形成されていることが好ましい。

本発明の排ガス浄化装置において、排気管内部に固定された拡散部材に金属部材が露出している箇所がある場合、金属部材が露出しないように、当該箇所にもセラミックコート層が形成されていることがより好ましい。

本発明の排ガス浄化装置において、溶接部を覆うセラミックコート層は、セラミックコート層の原料となるセラミックコート原料を該溶接部に塗布し、加熱することにより形成することができる。

本発明の拡散部材の働きについてさらに詳述する。

上述の理由から、本発明の拡散部材は、窒素酸化物を含む排ガスが流通する排気管と、上記排気管の上流側に設けられ、尿素を排気管内に噴射する尿素噴射装置と、上記排気管の下流側に設けられた触媒担体とからなる排ガス浄化装置の、上記尿素噴射装置よりも下流側、かつ、上記触媒担体よりも上流側で排ガスが接触する部位において、上記排気管上流から流入する排ガスの流れを一部阻害し、かつ、上記尿素噴射装置から噴射された尿素を排ガスと充分混合して排ガス中に含まれる成分の偏りを低減する際に、排ガスの温度が低下することを抑制し、かつ、尿素噴射装置から噴射される尿素及び/又は上記尿素の分解物によって拡散部材が腐食されることを防止するために好適に使用することができる。

なお、排ガス浄化装置に用いられる触媒担体としては、セラミック製のハニカム触媒等、従来からこの分野で用いられている触媒担体を使用することができる。

また、尿素水噴射装置を備えていない排気管であっても、排ガス中の成分及び/又は温度の偏りを低減するために上記拡散部材は有効である。

以下に、本発明の拡散部材の作用効果について列挙する。

(2)本発明の拡散部材は、セラミック部材が、金属部材の一部が露出するように金属部材の周囲を覆っているため、金属部材が露出した部分を排気管内部と溶接等することにより、拡散部材を排気管内に配置することが容易となる。

(3)本発明の拡散部材は、上述した金属部材が露出した箇所以外は、セラミック部材が表面を覆っているため、尿素水の副生成物による腐食を受けにくい。

(4)本発明の排ガス浄化装置は、セラミック部材と金属部材とからなり、セラミック部材の体積は金属部材の体積よりも大きい拡散部材を備えているため、拡散部材が排ガスの熱エネルギーを吸収しにくく、排ガスの温度低下を抑制することができる。

(5)本発明の拡散部材は、上述したように、尿素噴射装置より噴射された尿素を窒素酸化物を含む排ガスと充分に混合して排ガス中に含まれる成分の偏りを低減することができ、かつ、排ガスの温度が低下することを抑制することができるため、窒素酸化物を含む排ガスが流通する排気管と、排気管の上流側に設けられ、尿素を排気管内に噴射する尿素噴射装置と、排気管の下流側に設けられた触媒担体とからなる排ガス浄化装置の尿素噴射装置よりも下流側、かつ、触媒担体よりも上流側で排ガスが接触する部位に好適に使用することができる。

1 排ガス浄化装置 This diffusion member is installed within an exhaust pipe and partially hinders the flow of exhaust gas flowing in from upstream of the exhaust pipe, the diffusion member being characterized in that: the diffusion member comprises a ceramic member and a metal member; the ceramic member covers the periphery of the metal member such that a part of the metal member is exposed; and the volume of the ceramic member which constitutes the diffusion member is greater than the volume of the metal member.

排気管内に設置されて、排気管上流から流入する排ガスの流れを一部阻害する拡散部材であって、

前記拡散部材の最表面において、前記セラミック部材の露出面積が前記金属部材の露出面積よりも大きい請求項1に記載の拡散部材。

前記セラミック部材には気孔が形成されている請求項1又は2に記載の拡散部材。

前記セラミック部材の気孔率は5~60%である請求項3に記載の拡散部材。

前記セラミック部材には連通気孔が形成されていない請求項3又は4に記載の拡散部材。

前記セラミック部材に形成された気孔は閉気孔である請求項3~5のいずれかに記載の拡散部材。

前記セラミック部材は、結晶性無機材及び/又は非晶性無機材からなる請求項1~6のいずれかに記載の拡散部材。

前記結晶性無機材はアルミナ、シリカ、ジルコニア、ジルコン、イットリア、カルシア、マグネシア、セリア及びハフニアからなる群から選択される少なくとも一種からなる請求項7に記載の拡散部材。

前記結晶性無機材はジルコニア及びジルコンからなる群から選択される少なくとも一種からなる請求項7又は8に記載の拡散部材。

前記金属部材は網状体であり、

窒素酸化物を含む排ガスが流通する排気管と、

前記金属部材が露出する部分と前記排気管との溶接部には、溶接部を覆うセラミックコート層が形成されている請求項11に記載の排ガス浄化装置。

窒素酸化物を含む排ガスが流通する排気管と、前記排気管の上流側に設けられ、尿素を排気管内に噴射する尿素噴射装置と、前記排気管の下流側に設けられた触媒担体とからなる排ガス浄化装置の、前記尿素噴射装置よりも下流側、かつ、前記触媒担体よりも上流側で排ガスが接触する部位において、

なお、排気管内において排ガスを充分に混合することは、尿素SCRシステムに限らず、各種センサと併用する場合にも重要である。

そして、上述した金属部材が露出した箇所以外については、セラミック部材が表面を覆っているため、尿素水の副生成物による腐食を受けにくい。

本発明の拡散部材の最表面において、セラミック部材の露出面積が金属部材の露出面積よりも大きければ、排ガスの熱が拡散部材に伝わりにくくなり、さらに、尿素水の副生成物による腐食もより受けにくくなる。

セラミック部材に気孔が形成されていると、気孔がセラミック部材内部の熱伝導を妨げるため、優れた断熱性が得られ、排ガスの温度が低下することをさらに抑制することができる。

セラミック部材の気孔率が5~60%であると、拡散部材の機械的強度及び排ガスの温度低下を抑制する効果を両立させる観点から特に好ましい。

セラミック部材に連通気孔が形成されていると、セラミック部材の機械的強度が低下しやすくなる。さらに、連通気孔が存在すると、拡散部材と接触した排ガスがセラミック部材中を移動して金属部材と接触し易くなるため、金属部材の腐食を抑制する観点から、セラミック部材に連通気孔が形成されていないことが好ましい。

なお、連通気孔とは、セラミック部材の排ガスと接触し得る表面からセラミック部材の金属部材と接触する界面まで連続的に形成された気孔である。

セラミック部材に形成された気孔が閉気孔であると、排ガスがセラミック部材の内部に浸透して金属部材を腐食させることを防止することができる。

セラミック部材が結晶性無機材を含んでなると、セラミック部材の耐熱性及び機械的強度を向上させることができる。

セラミック部材が非晶性無機材を含んでなると、セラミック部材中に粗大気孔及び連通気孔が形成されにくくなるため、金属部材が排ガスと接触することを抑制しやすくなる。

さらに、セラミック部材が非晶性無機材及び結晶性無機材からなると、結晶性無機材が非晶性無機材からなるセラミック部材を機械的に強化する役割を果たすため、セラミック部材の耐熱性及び機械的強度を向上させることができる。

結晶性無機材がアルミナ、シリカ、ジルコニア、ジルコン、イットリア、カルシア、マグネシア、セリア及びハフニアからなる群から選択される少なくとも一種からなると、セラミック部材が耐熱性及び断熱性能に優れたものとなる。

結晶性無機材がジルコニア及びジルコンからなる群から選択される少なくとも一種からなると、セラミック部材が耐熱性及び断熱性に特に優れたものとなる。

拡散部材が上述した形態であると、網状体のメッシュサイズとその周囲を覆うセラミック部材の量を調整することにより、無数の形状の拡散部材を製造することができる。そのため、様々な排気管に応じた形状の拡散部材を容易に作り分けることができる。

そのため、本発明の排ガス浄化装置は、尿素噴射装置から噴射した尿素水の副生成物によって拡散部材が腐食しにくく、さらに、排ガスの温度低下が抑制されるため、触媒担体におけるSCR反応の反応効率がよい。加えて、製造時に拡散部材を設置することが容易である。

なお、拡散部材の金属部材が露出する部分と排気管とを溶接する際には、拡散部材を構成する金属部材と排気管とを直接溶接してもよく、ろう付け等により溶接してもよい。

金属部材が露出する部分と排気管との溶接部に、溶接部を覆うセラミックコート層が形成されていると、溶接部が尿素水の副生成物による腐食を受けることを抑制することができる。

従って、本発明の拡散部材を、窒素酸化物を含む排ガスが流通する排気管と、上記排気管の上流側に設けられ、尿素を排気管内に噴射する尿素噴射装置と、上記排気管の下流側に設けられた触媒担体とからなる排ガス浄化装置の、上記尿素噴射装置よりも下流側、かつ、上記触媒担体よりも上流側で排ガスが接触する部位に使用することで、上記尿素噴射装置から噴射された尿素を排ガスと充分混合して排ガス中に含まれる成分の偏りを低減する際に、排ガスの温度が低下することを抑制し、かつ、尿素噴射装置から噴射される尿素及び/又は上記尿素の分解物によって拡散部材が腐食されることを防止することができる。ここで、尿素の分解物とは、アンモニア及び尿素水の副生成物を指す。

なお本発明の拡散部材の使用にあたっては、拡散部材のうち金属部材が露出した部分を排気管内部と溶接等することにより、排気管内に容易に配置することができる。

以下、本発明の拡散部材について詳述する。

そして、上述した金属部材が露出した箇所以外については、セラミック部材が表面を覆っているため、尿素水の副生成物による腐食を受けにくい。

本発明の拡散部材は、排気管の内部に配置され、排気管上流から流入する排ガスの流れを一部阻害することができれば、その形状は特に限定されず、例えば、排気管上流から流入する排ガスに旋回方向の力を加える翼を有する形状、排気管上流から流入する排ガスを多数に分岐させる網目や排ガスの流通方向を変更する突起が形成された形状、排ガスの流れを乱流とする貫通孔(オリフィスともいう)を有する形状等が挙げられる。

なお、本発明の拡散部材は基本的に可動部を有しないが、排ガスの圧力が高まった際にこれを開放して、新たな排ガスの流路を形成するための弁等及び弁等を可動させるための可動部等を有していてもよい。

このような形状の拡散部材を排ガスが通過することにより、排ガスに旋回方向の力が加わり、排ガス同士が混ざり合う。そのため、排ガス中に含まれる成分の偏りを低減することができる。

なお、貫通孔の形状は、特に限定されず、円形、楕円形、多角形、その他の幾何学形状であってよく、大きさや形状の異なる2種類以上の貫通孔を併用してもよい。

金属部材がこれらの材料から構成されていると、拡散部材の機械的強度を向上させることができ、さらに、排気管との接合が容易となる。

本発明の拡散部材において、金属部材を構成する材料の熱膨張係数とセラミック部材を構成する材料の熱膨張係数の差が10.0×10-6K-1以下であると、金属部材を構成する材料とセラミック部材を構成する材料の熱膨張の差に起因したクラックの発生を抑制することができる。

例えば、網目形状を有する金属部材の場合、パンチングメタルのように連続した単一の金属材料で構成されていてもよく、織網等のように複数の金属線を織って構成されていてもよい。

本発明の拡散部材の最表面において、セラミック部材の露出面積が金属部材の露出面積よりも大きければ、排ガスの熱が拡散部材に伝わりにくくなり、さらに、尿素水の副生成物による腐食もより受けにくくなる。

本発明の拡散部材の最表面におけるセラミック部材の面積及び金属部材の面積の割合は、目視で判定することができる。より精密に測定したい場合には、拡散部材を撮影した画像データを拡散部材の形状に応じて補正して算出することができる。

上記方法により撮影されたSEM画像により求めた、セラミック部材の厚さ及び金属部材とセラミック部材との接触部の形状と、拡散部材の外形寸法から、金属部材及びセラミック部材の体積を求める。撮影するSEM画像の数は、セラミック部材及び金属部材の形状を正確に把握できる数であれば特に限定されず、セラミック部材及び金属部材の形状の複雑さに応じて測定箇所を適宜増やしてもよい。なお、セラミック部材中に形成された気孔の体積はセラミック部材の体積に含める。

金属部材とセラミック部材との間に隙間が形成されていない場合、金属部材とセラミック部材との密着性が向上する。

セラミック部材が結晶性無機材を含んでなると、セラミック部材の耐熱性及び機械的強度を向上させることができる。

セラミック部材が非晶性無機材を含んでなると、セラミック部材中に粗大気孔及び連通気孔が形成されにくくなるため、金属部材が排ガスと接触することを抑制しやすくなる。

第1のセラミック部材及び第2のセラミック部材を構成する材料は、上述したセラミック部材を構成する材料を好適に用いることができ、例えば、本発明の拡散部材を構成するセラミック部材は、結晶性無機材からなる第1のセラミック部材と非晶性無機材からなる第2のセラミック部材から構成されていてもよく、非晶性無機材からなる第1のセラミック部材と非晶性無機材からなる第2のセラミック部材から構成されていてもよい。

第1のセラミック部材の製造方法と、第2のセラミック部材の製造方法は、同じであってもよく、異なっていてもよい。

これらの低軟化点ガラスは、単独で用いてもよいし、2種類以上が混合されていてもよい。

ただし、金属部材の材料をアルミニウムとし、金属部材の表面に直接セラミック部材を形成する場合、非晶性無機材は軟化点が300~550℃の低軟化点ガラスであることが好ましい。

非晶性無機材が軟化点300~550℃の低軟化点ガラスであると、金属部材であるアルミニウムが溶融する温度よりも低い温度で非晶性無機材が軟化するため、金属部材を劣化させることなく、セラミック部材を形成することができる。

また、非晶性無機材は、上述した低軟化点ガラスのうちの一種類のみからなるものであってもよいし、複数種類の低軟化点ガラスからなるものであってもよい。

さらに、結晶性無機材は、セラミック部材の機械的強度及び耐腐食性の観点から、少なくともジルコニアを含有していることが好ましく、ジルコニアを20重量%以上含有していることがより好ましく、ジルコニアを50重量%以上含有していることがさらに好ましい。

安定化ジルコニアとしては、イットリア安定化ジルコニア、カルシア安定化ジルコニア、マグネシア安定化ジルコニア、アルミナ安定化ジルコニア、セリア安定化ジルコニアなどが挙げられる。

安定化剤の含有量は、安定化ジルコニア全量の5~30重量%が好ましい。

なお、ジルコニアを構成するジルコニウムの一部がハフニウムに置換されていてもよい。

シリカ微粒子と無機繊維を混合して成形した成形体及びこの粉末としては、マイクロサーム(登録商標)などが挙げられる。

セラミック部材が無機繊維を含むと、セラミック部材の機械的強度を向上させることができる。

セラミック部材に気孔が形成されていると、気孔がセラミック部材内部の熱伝導を妨げるため、優れた断熱性が得られ、排ガスの温度が低下することをさらに抑制することができる。

まず、前処理として、気孔率測定の対象となる試料を、イオン交換水及びアセトンを用いて超音波で洗浄を行った後、100℃で乾燥する。

次に、前処理を終了した試料をイオン交換水とともに3時間煮沸して飽水試料を作製する。続いて、飽水試料を水中にて糸で吊るして飽水試料の浮力(W1)を電子天秤で測定する。また、飽水試料の質量(W2)を電子天秤で測定し、120℃、60分間乾燥した後、乾燥試料の質量(W3)を測定する。

上記方法により得られた結果を用い、以下の計算式により、気孔率を算出する。

{[飽水試料の質量(W2)-乾燥試料の質量(W3)]/飽水試料の浮力(W1)}×100(%)

なお、セラミック部材が第1のセラミック部材及び第2のセラミック部材から構成されている場合には、第1のセラミック部材の気孔率及び第2のセラミック部材の気孔率をそれぞれ個別に測定し、セラミック部材を構成する体積割合を乗じた値の合計値をセラミック部材の気孔率とする。

なお、セラミック部材が第1のセラミック部材及び第2のセラミック部材から構成されている場合には、第1のセラミック部材中の気孔の平均気孔径及び第2のセラミック部材中の気孔の平均気孔径をそれぞれ個別に測定し、セラミック部材を構成する体積割合を乗じた値の合計値をセラミック部材中の気孔の平均気孔径とする。

セラミック部材に連通気孔が形成されていると、セラミック部材の機械的強度が低下しやすくなる。さらに、連通気孔が存在すると、拡散部材と接触した排ガスがセラミック部材中を移動して金属部材と接触し易くなるため、金属部材の腐食を抑制する観点から、セラミック部材に連通気孔が形成されていないことが好ましい。

セラミック部材に形成された気孔が閉気孔であると、排ガスがセラミック部材の内部に浸透して金属部材を腐食させることを防止することができる。

拡散部材の最表面におけるセラミック部材の露出面積が金属部材の露出面積よりも大きいと、排ガスの温度低下を効果的に抑制することができる。

拡散部材の最表面におけるセラミック部材の露出面積が金属部材の露出面積以下の場合には、金属部材の露出面積が大きすぎるため、排ガスの温度が低下し過ぎてしまうことがある。さらに、金属部材は尿素水の副生成物による腐食を受けやすいため、拡散部材の腐食の進行を充分に抑制できないことがある。

拡散部材の最表面におけるセラミック部材の表面粗さ(Rzjis)が0.1~10μmであると、拡散部材の表面を通過した排ガスの流れを充分に乱すことができるため、排ガス中に含まれる成分の偏りを充分に低減することができる。

なお、本明細書において表面粗さ(Rzjis)とは、JIS B 0601-2013の附属書JAに規定された、JIS B 0601-1994に準拠する方法により測定される十点平均粗さ(Rz)である。

金属部材及びセラミック部材を3mm×3mm×15mmの大きさで切り出して測定用サンプルとし、この測定用サンプルを、測定装置(NETZSCH社製 熱膨張計 TD5000SA)に設置して、熱膨張係数を測定する。

測定条件は、大気雰囲気、昇温速度は10℃/分、温度範囲は25~430℃とする。

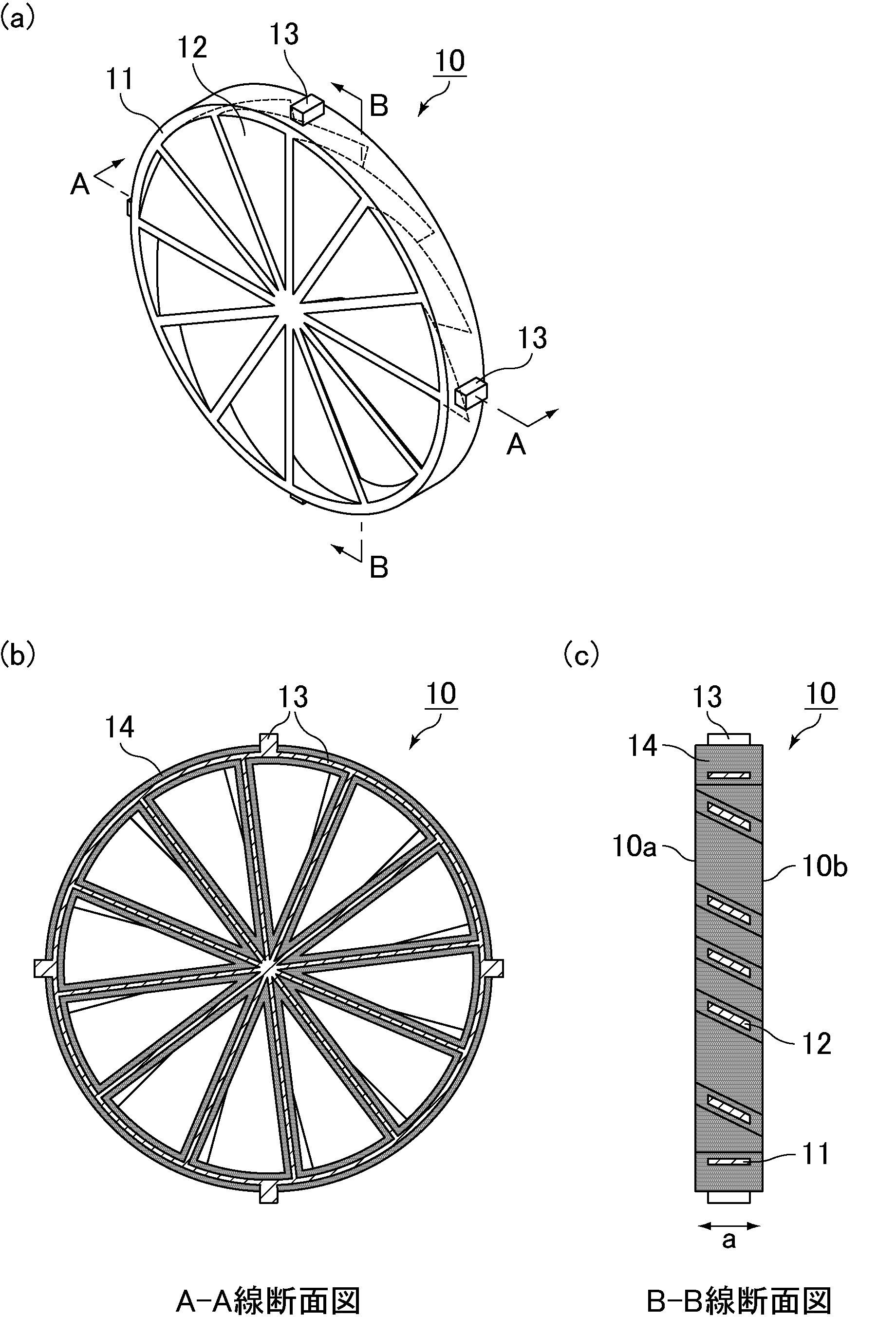

本発明の拡散部材の形状としては、例えば、図1(a)、図1(b)及び図1(c)に示す形状が挙げられる。

図1(a)は、本発明の拡散部材の一例を模式的に示す斜視図であり、図1(b)は図1(a)におけるA-A線断面図であり、図1(c)は図1(a)におけるB-B線断面図である。

図1(a)に示す拡散部材10は、円筒形の外縁部11と、該外縁部11の略中央から放射状に延びる複数の翼12からなり、円筒形の外縁部11からは金属部材13が露出するよう外側に突出している。図1(b)に示すように、拡散部材10は、金属部材13の周囲をセラミック部材14が覆うように構成されている。さらに、外縁部11を構成する金属部材13の一部が該外縁部11の外側に突出しており、最表面に露出している。

図1(c)に示すように、翼12は排ガスの通過方向(図1(c)中、両矢印aで示す方向)に対して所定の角度傾いている。拡散部材10に流入する排ガスは、排ガス流入側端面10aから拡散部材10の内部に流入し、翼12によってその流路の一部が阻害されて、旋回方向に力が加わり、排ガス流出側端面10bから流出する。そのため、拡散部材10の排ガス流出側では、排ガスに旋回方向の流れが発生することとなり、排ガス同士が混ざり合うため、排ガス中に含まれる成分の偏りを低減することができる。

拡散部材10を構成する金属部材13はその大部分がセラミック部材14に覆われているため、拡散部材10を排気管内に設置した場合であっても、金属部材13は排気管内を流通する排ガスとほとんど接触することがなく、排ガスによる腐食がほとんど進行しないといえる。

拡散部材10の最表面はほとんどセラミック部材で覆われており、セラミック部材は金属部材と比較して熱伝導率が低いことから、排ガスの温度低下を抑制することができる。

加えて、拡散部材10は、その最表面に金属部材13が露出した箇所を有しているため、当該金属部材13が露出した箇所を排気管に溶接することで、拡散部材10を排気管内に容易に固定することができる。

図2(a)は、本発明の拡散部材の別の一例を模式的に示す斜視図であり、図2(b)は図2(a)におけるC-C線断面図であり、図2(c)は図2(a)におけるD-D線断面図である。

図2(a)に示す拡散部材20は、表裏を貫通する孔23を複数有している。図2(b)及び図2(c)に示すように、拡散部材20は、表裏を貫通する孔を有する円盤状の金属部材21と、その表面の大部分を覆うセラミック部材22とで構成されている。拡散部材20を排気管内に設置すると、拡散部材20に衝突した排ガスが孔23を通過しようとするため、排ガスの流れに乱れが生じ、排ガスが撹拌されることとなる。

拡散部材20を構成する金属部材21はその大部分がセラミック部材22に覆われているため、拡散部材20を排気管内に設置した場合であっても、金属部材21は排気管内を流通する排ガスとほとんど接触することがなく、排ガスによる腐食がほとんど進行しないといえる。

拡散部材20の最表面はほとんどセラミック部材で覆われているが、セラミック部材は金属部材と比較して熱伝導率が低いことから、排ガスの温度低下を抑制することができる。

加えて、拡散部材20は、その最表面に金属部材21が露出した箇所を有しているため、当該金属部材21が露出した箇所を排気管に溶接することで、拡散部材10を排気管内に容易に固定することができる。

図3(a)に示す拡散部材30は網目形状を有しており、最表面の大部分はセラミック部材32に覆われているものの、金属部材31の端部31aが一部露出している。図3(b)及び図3(c)に示すように、拡散部材30は、網目形状(網状体ともいう)の金属部材31と、その周囲を覆うセラミック部材32から構成されており、金属部材31の端部31aがセラミック部材32に覆われておらず、拡散部材30の最表面に露出している。

拡散部材30を排気管内に設置すると、拡散部材30に衝突した排ガスが拡散部材30の網目形状の目33を通過しようとするため、排ガスの流れに乱れが生じ、排ガスが撹拌されることとなる。

拡散部材30を構成する金属部材31はその大部分がセラミック部材32に覆われているため、拡散部材30を排気管内に設置した場合であっても、金属部材31は排気管内を流通する排ガスとほとんど接触することがなく、排ガスによる腐食がほとんど進行しないといえる。

拡散部材30の最表面はほとんどセラミック部材で覆われているが、セラミック部材は金属部材と比較して熱伝導率が低いことから、排ガスの温度低下を抑制することができる。

加えて、拡散部材30は、その最表面に金属部材31が露出した箇所を有しているため、当該金属部材31が露出した箇所を排気管に溶接することで、拡散部材30を排気管内に容易に固定することができる。

本発明の拡散部材を製造する方法としては、例えば、所望する拡散部材の寸法よりも小さい寸法に加工した金属部材の表面に、セラミック部材の原料となる原料組成物(セラミック原料ともいう)を塗布して乾燥、焼成する方法や、金属部材を金型内に設置して原料組成物を金型内に流し込み、乾燥、焼成する方法、セラミック部材となる材料を金属部材の表面に溶射して皮膜を形成する方法などが挙げられる。

なお、セラミック部材は必ずしも金属部材の表面で形成される必要はなく、金属部材とセラミック部材を別々に作成して最後に組み合わせることによって拡散部材を製造してもよい。

金属部材は、原料となる金属材料を所望の形状に加工することにより得ることができる。

金属部材を所望の形状に加工する方法としては、従来公知の金属加工技術を用いることができ、例えば、プレス機による成形や、切削加工による成形等が挙げられる。また、複数の金属材料を溶接等により接合してもよい。

また、粗化処理の後に上述した洗浄処理を行ってもよい。

セラミック部材を形成する方法としては、セラミック部材となる原料組成物を焼成する方法や、セラミック部材となる原料を金属部材の表面に溶射して皮膜を形成する方法が挙げられる。

金属部材の表面にセラミック部材となる原料組成物を塗布して焼成する場合、原料組成物の塗布と焼成を複数回繰り返して、セラミック部材を積層させてもよい。

これらのうち、セラミック部材に高い断熱性を付与する観点からは、小さい径の気孔がセラミック部材中に均一に分散していることが好ましいため、グラファイト等のカーボン及び炭酸塩等の発泡剤が好ましい。

原料組成物を構成する造孔材の平均粒子径が0.1~25μmであると、セラミック部材中の平均気孔径を、0.1~150μmに調整しやすくなる。

原料組成物を金属部材の表面に塗布する方法としては、例えば、スプレーコート、静電塗装、インクジェット、スタンプやローラ等を用いた転写、ハケ塗り、又は、電着塗装等の方法を用いることができる。

また、原料組成物中に金属部材を浸漬することにより、金属部材の表面に原料組成物を塗布してもよい。

このとき、金属部材の一部に原料組成物を塗布しない領域を作ることで、金属部材の一部を拡散部材の表面に露出させることができる。

金属部材の一部に原料組成物を塗布しない領域を作る方法としては、従来公知の方法を用いることができ、マスキングテープやマスキングゾル等のマスキング剤を使用する方法が挙げられる。

なお、原料組成物の乾燥には、マイクロ波乾燥機、熱風乾燥機、誘電乾燥機、減圧乾燥機、真空乾燥機、凍結乾燥機等の乾燥機を用いることができる。

脱脂処理の条件は、乾燥後に原料組成物に含まれる有機物の種類及び量によって適宜選択することができ、例えば、200~500℃で2~6時間加熱することが好ましい。

具体的には、金属部材が劣化しない温度であればよく、700~1100℃が好ましく、700~1000℃がより好ましく、750~950℃がさらに好ましい。

ただし、金属部材を構成する材料がアルミニウムであって、原料組成物に非晶性無機材を含む場合、非晶性無機材として軟化点が300~550℃の低軟化点ガラスを用いて、300~600℃で加熱することが好ましい。

溶射とは、皮膜となる材料(溶射材ともいう)を加熱により溶融又は軟化させ、微粒子状にして加速し、対象物の表面に吹き付ける方法である。

溶射では、加熱により溶融又は軟化する材料であれば、ほとんどあらゆる材料の皮膜を形成することができると考えられる。そのため、溶射により、本発明の拡散部材を構成するセラミック部材を容易に形成することができる。

また、アルミナの組成として、より具体的には、ホワイトアルミナ(Al2O3)、グレイアルミナ(Al2O3-1.5~4wt%TiO2)、アルミナ・チタニア(Al2O3-13wt%TiO2、Al2O3-20wt%TiO2、Al2O3-40wt%TiO2、Al2O3-50wt%TiO2)、アルミナ・イットリア(3Al2O3・5Y2O3)、アルミナ・マグネシア(Mg・Al2O4)、アルミナ・シリカ(3Al2O3・2SiO2)等が挙げられる。

これらの中では、耐熱性及び耐腐食性に優れ、25℃での熱伝導率が4W/m・K以下である低熱伝導率のジルコニアが好ましく、イットリア安定化ジルコニアがより好ましい。

ガスプラズマ溶射を用いた方法では、金属部材の表面上に、Ar-H2等のガスプラズマを用いて、セラミック部材を構成する結晶性無機材の粉末を溶射することにより、セラミック部材を形成する。

ガスプラズマ溶射を用いてセラミック部材を形成する場合、溶射電流、溶射電圧、溶射距離、粉末供給量、及び、Ar/H2量等の溶射条件は、溶射粒子(溶融又は軟化した結晶性無機材の粒子)の温度、目的とするセラミック部材の厚さ等に応じて適宜決定される。

本発明の排ガス浄化装置は、窒素酸化物を含む排ガスが流通する排気管と、上記排気管の上流側に設けられ、尿素を排気管内に噴射する尿素噴射装置と、上記排気管の下流側に設けられた触媒担体とからなる排ガス浄化装置であって、上記尿素噴射装置よりも下流側、かつ、上記触媒担体よりも上流側で排ガスが接触する部位に本発明の拡散部材が1つ以上設けられていることを特徴とする。

拡散部材を構成する金属部材と排気管とを溶接する方法は、従来公知の溶接方法を好適に用いることができ、例えば、アーク溶接、レーザー溶接、抵抗溶接、ろう接等を用いることができる。

金属部材が露出する部分と排気管との溶接部に、溶接部を覆うセラミックコート層が形成されていると、溶接部が尿素水の副生成物による腐食を受けることを抑制することができる。

排気管内部に固定された拡散部材の金属部材が露出している箇所にセラミックコート層が形成されている場合、拡散部材を構成する金属部材が実質的に排ガスと接触することがなくなるため、排ガスによる拡散部材の腐食を抑制することができる。

セラミックコート原料としては、本発明の拡散部材を構成するセラミック部材の原料と同様のものを好適に用いることができ、非晶性無機材と結晶性無機材を含んでなることがより好ましい。

図4(a)は、本発明の排ガス浄化装置を模式的に示す模式図であり、図4(b)は、図4(a)における破線部領域Hの拡大図である。

図4(a)に示すように、排ガス浄化装置1は、排ガスが流通する排気管100と、排気管100の上流側に設けられ、尿素を排気管100内に噴射する尿素噴射装置500と、排気管100の下流側に設けられた触媒担体400からなり、尿素噴射装置500よりも下流側、かつ、触媒担体400よりも上流側で排ガスが接触する部分に拡散部材10が配置されている。

拡散部材10を排気管100内に設置した場合、排気管上流から流入する排ガスは、拡散部材10を通過する際に、その流れの一部が阻害されて、旋回方向に回転する(排ガスの流れを矢印Gで模式的に示す)。

従って、拡散部材10を通過した排ガスは、旋回しながらケーシング200内部に流入するため、保持シール材300によってケーシング200内部に配置された触媒担体400の排ガス流入側端面400aに排ガスが到達する際には、排ガス中の成分の偏り及び/又は温度分布の偏りが低減されることとなる。

そして、尿素水噴射装置500から噴射された尿素水は、排ガス中に充分に分散した状態で触媒担体400へと到達するため、尿素SCRシステムを充分に作用させることができる。そして、拡散部材10におけるセラミック部材の体積は金属部材の体積よりも大きいため、排ガスの熱が拡散部材へと伝わりにくく、排ガス温度の低下を抑制することができる。

さらに、図4(b)に示すように、拡散部材10を構成する金属部材13が排気管100と溶接されており、溶接部600を形成している。さらに、溶接部600及び金属部材13の表面には、セラミックコート層700が設けられている。

(1)本発明の拡散部材は、セラミック部材と金属部材とからなり、セラミック部材の体積は金属部材の体積よりも大きいため、金属のみからなる拡散部材と比較して排ガスの温度低下を抑制することができる。

10、20、30 拡散部材

11 外縁部

12 翼

13、21、31 金属部材

14、22、32 セラミック部材

23 孔

33 目

100 排気管

200 ケーシング

300 保持シール材

400 触媒担体

500 尿素水噴射装置

600 溶接部

700 セラミックコート層

前記拡散部材はセラミック部材と金属部材とからなり、

前記セラミック部材が、前記金属部材の一部が露出するように前記金属部材の周囲を覆っており、

前記拡散部材を構成する前記セラミック部材の体積は前記金属部材の体積よりも大きいことを特徴とする拡散部材。

前記セラミック部材が、前記網状体の一部が露出するように前記網状体の周囲を覆っている請求項1~9のいずれかに記載の拡散部材。

前記排気管の上流側に設けられ、尿素を排気管内に噴射する尿素噴射装置と、

前記排気管の下流側に設けられた触媒担体とからなる排ガス浄化装置であって、

前記尿素噴射装置よりも下流側、かつ、前記触媒担体よりも上流側で排ガスが接触する部位に請求項1~10のいずれかに記載の拡散部材が1つ以上配置されており、

前記拡散部材は、金属部材が露出する部分で前記排気管と溶接されていることを特徴とする排ガス浄化装置。

前記排気管上流から流入する排ガスの流れを一部阻害し、かつ、前記尿素噴射装置から噴射された尿素を排ガスと充分混合して排ガス中に含まれる成分の偏りを低減する際に、排ガスの温度が低下することを抑制し、かつ、尿素噴射装置から噴射される尿素及び/又は前記尿素の分解物によって拡散部材が腐食されることを防止するための請求項1~10のいずれかに記載の拡散部材の使用。