THERMAL MANAGEMENT MATERIAL AND APPLICATIONS THEREOF IN THERMAL MANAGEMENT MODULE OF CYLINDRICAL BATTERY

本发明涉及电池热管理技术领域,尤其涉及热管理材料及其在用于圆柱形电池的热管理模块中的应用。 电池例如二次电池已经被广泛地用作用于无线移动装置的能量源,例如可以作为用于电动车辆、混合电动车辆和插电式混合电动车辆的电源等,从而解决由使用石油燃料的车辆引起的诸如空气污染等问题。作为能量源的电池通常以多个单体电池构成的电池组的形式使用。 众所周知,温度对电池有以下影响:(1)在充放电过程中过高的温度可能引起电池温度超过极限值,引起性能的过早衰减;(2)电池组内部温度的不均匀性会引起部分电池性能恶化进而引起整个电池组性能急剧下降;(3)电池组在过冷环境中无法充分地充放电;(4)电池在极端条件下因热失控会引起的安全性问题。以锂离子电池为例。已有大量研究表明,锂离子电池的温度影响着其充放电能力、电池容量和使用寿命。随着温度的升高,锂离子电池的可用容量不断的提升,但当温度超过40℃后,容量上升不明显。在电池温度为25℃下,锂离子电池的衰减速度越慢,其寿命越长。在电池温度达到40℃以后,其容量衰减较快,电池的寿命相比于25℃下有所衰减。当电池温度超过55℃上时,随着使用时间的增加,电池容量会迅速衰减至不可接受的容量以下,电池寿命受到极大的影响。以室温(23℃)1C充电、0.7C放电所放出的容量为100%,则0℃只能充入90%的容量,同样放出容量也仅有室温的80%。 因此,电池热管理系统是单体电池或电池组(下文有时候统称为电池)的核心技术之一,一直是业内研究的热点与重点,其主要用于实现以下功能:(1)电池组中单体电池间良好的温度均一性;(2)电池模组温度的实时采集、监测、预警和控制;(3)电池组温度过高时的有效散热;

(4)低温条件下的快速供热。 另一方面,动力电池技术是动力设备如汽车的核心技术之一。动力设备如纯电动汽车(也叫新能源汽车)的性能和品质在很大程度上依赖其所配置的动力电池的性能,特别是电池的可靠性、循环寿命和安全性等。作为新能源汽车的核心部位的动力电池,安全性能将会对整车的总体性能产生直接或间接的影响。电池在汽车爬坡、启动或者突然加速时,瞬间产生大量的热量,电池内部温度甚至可以达到100℃,在过充时温度接近200℃,温度不均衡会导致电芯性能不均衡,电容量衰减,电池老化加速,电池寿命缩短,甚至引起燃烧或爆炸。近几年来发生了多起电动汽车起火燃烧事件。燃烧事故例如自燃事故或碰撞起火事故的原因都指向动力电池组的热管理系统。 目前市场上动力电池主要采用空气冷却和液体冷却技术。我国大多采用空气冷却技术;美国Enerl Think City和日本Toyota Prius采用空气冷却技术。空气冷却方式的缺点是散热效果差,且易引起模块中电池间温度不均衡,进而损害电池的使用寿命。液体冷却技术为了使动力电池与液体实现良好绝缘,液体冷却通过在电池模块间布置管线或者夹套,或者直接将模块浸渍在电解质液体中。例如,美国的GM Volt采用和Tesla roadster动力电池的热管理系统采用的是液冷。但是,液体冷却技术较容易造成液体泄露,管路布置复杂,成本高,系统维护困难。而且,不管是空气冷却还是液体冷却技术都使得整个系统笨重、复杂和昂贵。 相变材料(phase change material,PCM)是指物质发生相变时能够吸收或放出热量而该物质本身温度不变或变化不大的一种智能材料。根据PCM的相态变化过程,可以将其主要分为固-固PCM、固-液PCM、固-气PCM、液-气PCM。固-液相变体积变化小,潜热较大,贮能好,相变温度范围广,在实际中得到了广泛的应用,但存在熔融流动和渗透迁移的严重问题,因此在使用时必须要用容器包装,由此不但增加了系统的成本,同时还大大限制了其适用场合。相反,固-固相变不需要复杂的使用装置,不需要封闭性良好的包装容器,从实际应用的角度来看,适用场合更加广泛并且系统成本相对较低。

PCM不仅具有相变冷却功能,而且还具有相变保温功能。相变冷却利用PCM在熔化过程中吸收潜热来实现,而相变保温利用PCM在固化过程中释放潜热来实现。用PCM作为电池热管理系统的冷却介质时,PCM吸收电池放出的热量并以相变热的形式储存在PCM中,从而使整个电池组温升能够实现平台效应。由于PCM能够储存热量,在低温环境中可以释放这部分热量,从而可以避免电池组工作环境温度过快降低。PCM具有在一定温度范围内改变其物理状态从而吸收或者释放热量的能力,因而有望实现电池组在过热或过冷环境下的有效保温,满足电池单体间温度分布的均衡,使电池组在最佳条件下工作,由此在延长电池寿命的同时提高动力设备性能。 而且,基于PCM的热管理系统具有不需要运动部件、不需要耗费电池额外能量等优势。将具有高的相变潜热和导热率的PCM用于电池组的热管理系统中,可以有效吸收充放电过程中放出的热量,降低电池温升,保证电池在正常温度下工作,可以使大电流循环前后电池性能保持稳定。 因此,从近年来的发展情况来看,将PCM应用于动力电池组的热管理系统是大势所趋,基于PCM的热管理系统在国内外将会展现出非常良好的应用前景。 然而,目前电池热管理系统所采用的PCM还存在一个或者多个如下问题:(1)熔化潜热低;(2)相变温度不适当;(3)相变的可逆性差,不能避免过冷或过热现象;(4)材料导热系数小;(5)相变过程中膨胀收缩较大;(6)PCM比热容低。 因此,本领域迫切需要提供一种基于PCM的用于电池尤其是圆形电池组的热管理系统,该热管理系统能以低容积,轻质和低成本维持电池组在一个均匀合适的工作温度环境中,以期达到将动力电池控制在最佳工作温度范围内,提升电池循环寿命,从而提高动力设备的整体性能的目的,满足电池充放电温度合适、高温散热及低温供热兼顾、电池组内或电池组间电池温差小、结构紧凑、轻量化、容易组装、价格低廉、废气有效排放等要求。 发明内容

为了解决一个或多个上述问题,本发明提供了如下技术方案: 1、一种基于相变材料的热管理材料,其中,所述热管理材料包含以下质量百分比的组分:相变材料,55~90%;导热填料,4~20%;阻燃剂,4~20%;短切纤维,2~10%;吸油剂,0~35%。 2、根据技术方案1所述的热管理材料,其中: 所述相变材料选自由碳原子数为18至26的高级脂肪烃、碳原子数为12至18的高级脂肪醇、熔点为25至60℃的烷烃型石蜡、分子量为800至20000的聚乙二醇组成的组中的一种材料;优选的是,所述相变材料选自由碳原子数为18至26的高级脂肪烃和熔点为30至60℃的烷烃型石蜡组成的组;更优选的是,所述相变材料是熔点为30至60℃的烷烃型石蜡;和/或 所述导热填料选自由铝粉、铜粉、石墨粉、纳米氮化铝、导热碳纤维、石墨烯、膨胀石墨组成的组;优选的是,所述导热填料选自由导热碳纤维、石墨烯、膨胀石墨组成的组;更优选的是,所述导热填料选自由石墨烯和膨胀石墨组成的组;进一步优选为膨胀石墨;和/或 所述阻燃剂选自由十溴二苯醚、聚磷酸铵、硅酮阻燃剂、聚磷酸铵/蒙脱土纳米复合物、季戊四醇、硼酸锌、萜烯树脂、三氧化二锑、三聚氰胺组成的组;优选的是,所述阻燃剂由十溴二苯醚、三氧化二锑和萜烯树脂制成;和/或 所述短切纤维选自由短切碳纤维、短切玻璃纤维、短切石英纤维、短切莫来石纤维、短切芳纶纤维、短切尼龙纤维、短切聚酯纤维等组成的组;优选的是,所述短切纤维选自由短切碳纤维、短切玻璃纤维、短切石英纤维组成的组;更优选的是,所述短切纤维选自由短切玻璃纤维和短切石英纤维组成的组;和/或 所述吸油剂为氢化苯乙烯-丁二烯-苯乙烯弹性体和/或高密度聚乙烯。 3、根据技术方案1或2所述的热管理材料,其中: 所述相变材料的含量为66~90%,更优选为70~90%;和/或所述导热填料的含量为5~10%;和/或所述阻燃剂的含量为5~20%,更优选为10~15%;和/或所述短切纤维的含量为2~5%,长度为2~10mm,和/或

直径为2~50μm;和/或所述吸油剂的含量为为0~20%,更优选为5~15%。 4、根据技术方案1至3中任一项所述的热管理材料,其中: 所述相变材料的熔融相变温度为25至60℃;和/或所述相变材料的相变潜热为160至270kJ/kg。 5、一种热管理模块优选为用于圆柱形电池的热管理模块,其中,所述热管理模块包括热管理材料成型体,所述热管理材料成型体由技术方案1至4中任一项所述的热管理材料通过成型方法制得。 6、根据技术方案5所述的热管理模块,其中: 所述热管理模块用于圆柱形电池,并且所述热管理材料成型体中设有多个用于容纳圆柱形电池的圆柱孔。 7、根据技术方案6所述的热管理模块,其中,所述圆柱孔与容纳的圆柱形电池过盈配合;所述圆柱孔的孔中心距L与孔直径D满足以下关系:L=D+T;其中T的取值为1~10mm。 8、根据技术方案5-7中任一项所述的热管理模块,其中,所述热管理模块还包括位于所述热管理材料成型体的上表面和下表面的石墨密封层。 9、根据技术方案6所述的热管理模块,其中,所述石墨密封层由蠕虫状膨胀石墨在热管理材料成型体模压过程直接模压而成,且所述石墨密封层对应于圆柱形孔的区域预留开口。 10、根据技术方案5至9中任一项所述的热管理模块,其中,所述热管理模块的外表面还覆盖有绝缘膜,且所述绝缘膜对应于圆柱形孔的区域预留开口;优选所述绝缘膜由选自聚对苯二甲酸乙二醇酯、聚氯乙烯、聚酰亚胺、聚乙烯、聚偏二氟乙烯和聚四氟乙烯组成的组的材料制得;更优选为所述绝缘膜由聚对苯二甲酸乙二醇酯或聚氯乙烯制得。 11、根据技术方案5-10中任一项所述的用于圆柱形电池的热管理模块的制备方法,其中,所述方法包括如下步骤:(1)在模具内腔铺覆所述热管理材料;可选地,当设置石墨密封层时,先在模具内腔底部铺覆一层石墨粉料,随后铺覆所述热管理材料,再在所述热管理材料上铺覆一层石墨粉料;(2)将模具合模后置于烘箱中预热;(3)压制成型;

(4)降温后拆开模具,取出预制块,可选地在外表面包裹绝缘膜即得用于圆柱形电池的热管理模块。 12、一种电池组,其中,所述电池组包括如技术方案5-10中任一项所述的用于圆柱形电池的热管理模块,以及多个容纳于所述热管理模块的圆柱孔中的圆柱形电池。 实施本发明的用于圆柱形电池的热管理模块及其制备方法和电池组,具有以下有益效果: (1)本发明的用于圆柱形电池的热管理模块具有良好的导热性能和温控功能,可用于动力电池、通讯基站电池以及其它圆柱形电池的电池组热管理,当电池组内单体电池过热时,热管理材料能够有效地吸收热量并迅速传导扩散,保障电池组内各单体电池之间的温度均匀性。 (2)当电池组整体温度过高时,本发明的热管理模块能够吸收过多的热量而起到防止超温的作用;当电池组温度过低时,热管理模块能够释放本身所储存的热能,防止电池组因温度过低而降低电池效能。因此,本发明的热管理模块能够保障电池组的运行温度不超过耐受温度,延长使用寿命,并且提高了电池组的安全性。 (3)本发明通过热管理模块对电池组温度的调控,可以使电池组运行在额定温度范围内,提高电池组的整体效能。 (4)本发明在热管理材料成型体的上表面和下表面采用膨胀石墨进行密封,一方面可以促进方形电池到热管理材料之间的热传导,另一方面可以防止热管理材料中的相变材料熔融相变后出现相变材料渗出的问题。 (5)本发明采用的热管理材料组分中含有短切纤维,能够起到有效的增强作用,可抵抗模块反复熔融、凝固相变过程中因体积膨胀、收缩导致的破坏作用;因此可较大程度地提高热管理材料中相变材料的含量,进而提高热管理材料的储热能力,使其对温度的调节控制更稳定。 (6)本发明采用的热管理材料组分中含有高效阻燃剂,能够有效防止电池组因事故导致的燃烧问题,大大提高电池组的安全性能。 (7)本发明采用的热管理材料组分中可以添加或者不添加吸油剂,

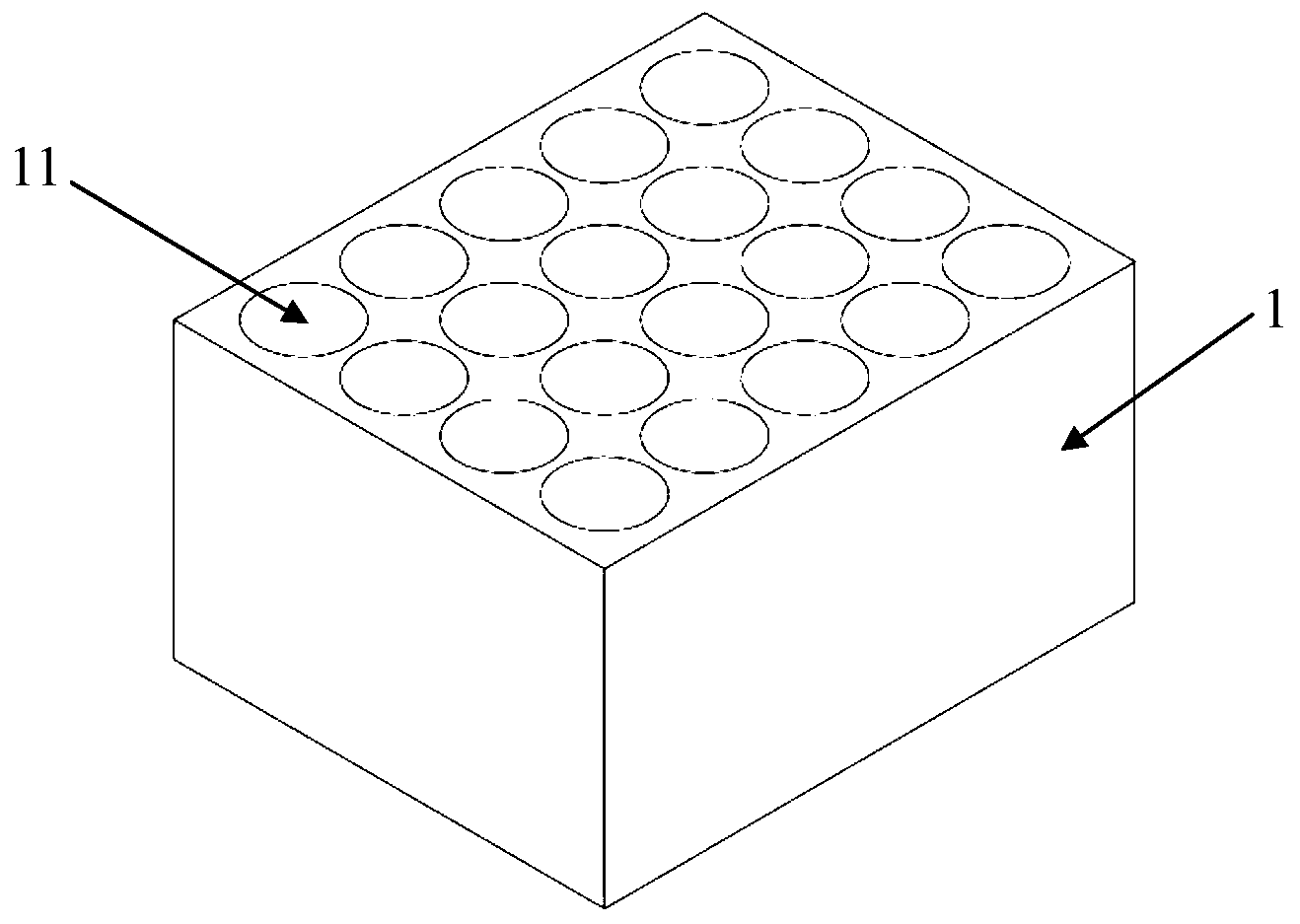

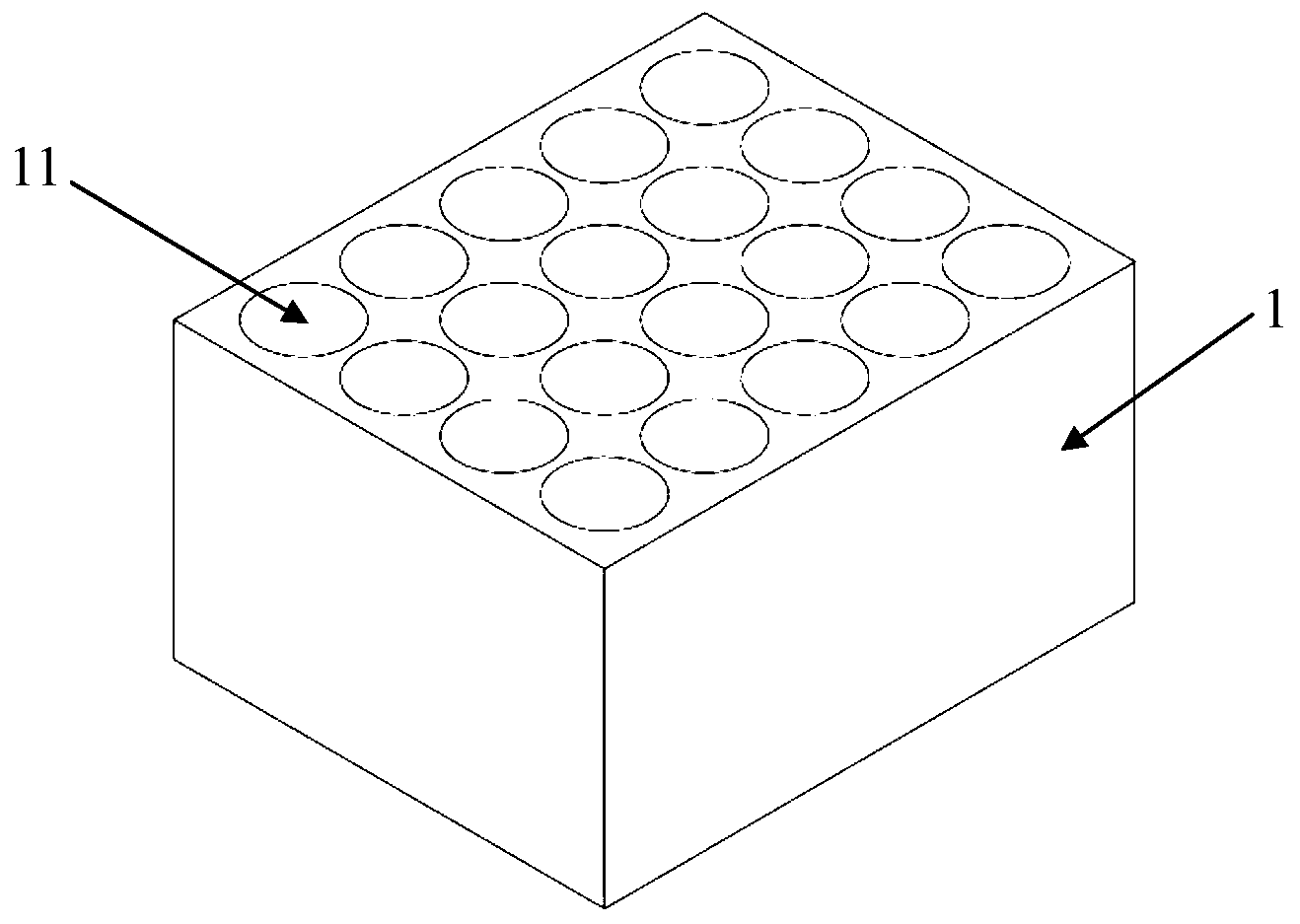

当采用氢化苯乙烯-丁二烯-苯乙烯弹性体(SEBS)和/或高密度聚乙烯(HDPE)等高吸油类树脂时,能够对相变材料起到定型作用,避免其熔融相变后出现严重的流动和渗出问题。 (8)本发明的高效热管理材料和高效热管理模块,属于被动式热管理,无需额外能耗,具有节约能源的优势;并且其性能优越,制备工艺简单,成本低,易于批量化生产。 图1为根据本发明第一实施例提供的用于方形电池的热管理模块的立体结构图; 图2为根据本发明第一实施例提供的用于方形电池的热管理模块的俯视图; 图3为图2中A-A处的剖面图; 图4为根据本发明第二实施例提供的用于方形电池的热管理模块的立体结构图; 图5为根据本发明第二实施例提供的用于方形电池的热管理模块的剖面图; 图6为根据本发明第三实施例提供的用于方形电池的热管理模块的立体结构图; 图7为根据本发明第三实施例提供的用于方形电池的热管理模块的剖面图; 图8为根据本发明制得的用于圆柱形电池的热管理模块的实物拍摄图片。 为使本发明实施例的目的、技术方案和优点更加清楚,下面对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。 如上所述,本发明在第一方面提供了一种用于圆柱形电池的热管理模块。请参阅图1~3,其中图1和图2分别为根据本发明第一实施例

提供的用于圆柱形电池的热管理模块的立体结构图和俯视图,图3为图2中A-A处的剖面图。如图所示,该实施例提供的用于圆柱形电池的热管理模块包括热管理材料成型体1。 其中,热管理材料成型体1由热管理材料通过成型方法制得;优选地,通过模压的方法在预定模具中压制而成。该热管理材料包含相变材料、导热填料、阻燃剂和短切纤维。热管理材料成型体1中设有多个用于容纳圆柱形电池的圆柱孔11。优选地,该圆柱孔11垂直于热管理材料成型体1的上表面和下表面。热管理材料成型体1的厚度可以根据需要设置。 在一些优选的实施方式中,热管理材料成型体1由采用的热管理材料粉体模压而成,该热管理材料包含以下质量百分比的组分: 相变材料,55~90%(例如55%、66%、70%、80%、85%或90%); 导热填料,4~20%(例如4%、10%、15%或20%); 阻燃剂,4~20%(例如4%、10%、15%或20%); 短切纤维,2~10%(例如2%、5%、8%或10%); 吸油剂,0~35%(例如0、1%、2%、5%、10%、15%、20%、25%、30%或35%)。 在一些优选的实施方式中,本发明采用的所述相变材料的熔融相变温度为25至60℃(例如:25、30、35、40、45、50、55或60℃,或其间任意子范围如25至55℃),和/或所述相变材料的相变潜热为160至270kJ/kg(例如160、180、200、240或270kJ/kg)。 在一些更优选的实施方式中,所述相变材料选自由碳原子数为18至26的高级脂肪烃(例如碳原子数为18、20、22、24或26)、碳原子数为12至18的高级脂肪醇(例如碳原子数为12、14、16、17或18)、熔点为25至60℃的烷烃型石蜡(例如熔点为25、30、35、40、45、50、55或60℃,或其间任意子范围如25至55℃)、分子量为800至20000的聚乙二醇(例如分子量为800、1000、5000、15000或20000)组成的组中的一种材料。优选的是,所述相变材料选自由碳原子数为18至26的高级脂肪烃(例如碳原子数为18、20、22、24或26)和熔点为30至60℃的烷烃型石蜡(例如熔点为30、35、40、45、50、55或60℃,或

其间任意子范围如30至55℃)组成的组;更优选的是,所述相变材料是熔点为30至55℃的烷烃型石蜡(例如熔点为30、35、40、45、50、55或60℃,或其间任意子范围如30至55℃)。 在一些优选的实施方式中,相变材料在热管理材料中的质量百分比为66~90%(例如66%、70%、75%、80%、85%或90%)。优选地是,该相变材料的质量百分比为70~90%(例如70%、75%、80%、85%或90%),更优选为75~85%(例如75%、80%或85%)。本发明采用的热管理材料中相变材料的含量较高,可以在电池组温度过高时,最大程度地吸收过多的热量而起到防止超温的作用;当电池组温度过低时,能够释放本身所储存的热能,起到防止电池组因温度过低而降低电池效能。因此,本发明的高效热管理模块具有较高的热导率,能够有效将电池组内各单体电池之间的温度差控制在一定范围内,提高电池组整体效能。 在一些优选的实施方式中,所述导热填料选自由铝粉、铜粉、石墨粉、纳米氮化铝、导热碳纤维、石墨烯、膨胀石墨组成的组;优选的是,所述导热填料选自由导热碳纤维、石墨烯、膨胀石墨组成的组;更优选的是,所述导热填料选自由石墨烯和膨胀石墨组成的组。更优选地,所述导热填料的质量百分比为5~10%(例如5%、8%或10%)。 在一些优选的实施方式中,所述阻燃剂选自由十溴二苯醚(DBDPO)、聚磷酸铵(APP)、硅酮阻燃剂、聚磷酸铵/蒙脱土(APP/MMT)纳米复合物、季戊四醇(PER)、硼酸锌、萜烯树脂、三氧化二锑(Sb2O3)、三聚氰胺(MA)组成的组。本发明中阻燃剂可以为一种物质,也可以为多种物质组成的阻燃体系。例如,单独采用DBDPO、APP、硅酮阻燃剂和APP/MMT纳米复合物中的一种作为阻燃剂。又例如,使用DBDPO作为阻燃剂的主要成分,添加Sb2O3作为协效剂,提高DBDPO的阻燃效率,其中DBDPO与Sb2O3的质量比为3:1。又例如,采用膨胀阻燃体系,一般由气源、酸源和成炭剂组成,例如以APP为酸源,也可起到气源的作用,并辅以PER为成炭剂。其中成炭剂还可以由硼酸锌或萜烯树脂替代,气源也可以由MA提供。更优选地,本发明中的阻燃剂由DBDPO、Sb2O3和萜烯树脂制成,其中由DBDPO、Sb2O3和萜烯

树脂的质量比优选为(2-3):1:1,更优选为3:1:1。实验证明采用该质量配比的阻燃剂可以得到更好的阻燃效果。 在一些优选的实施方式中,阻燃剂在热管理材料中的质量百分比为5~20%(例如5%、10%、12%、15%或20%),更优选为10~15%(例如10%、12%或15%)。上述材料组分中添加的高效阻燃剂,能够有效防止电池组因事故导致的燃烧问题,大大提高电池组的安全性能。 在一些优选的实施方式中,所述短切纤维选自由短切碳纤维、短切玻璃纤维、短切石英纤维、短切莫来石纤、短切芳纶纤维、短切尼龙纤维、短切聚酯纤维等组成的组。优选的是,所述短切纤维选自由短切碳纤维、短切玻璃纤维、短切石英纤维组成的组;其中短切碳纤维可以采用导热碳纤维或者非导热的碳纤维,更优选采用非导热的碳纤维。与采用导热碳纤维相比,本发明采用非导热的碳纤维制作短切纤维,可以有效降低热管理材料的原料成本,且由于热管理材料中已经添加了质量百分比为4~20%的导热填料,采用非导热的碳纤维也能满足整体热管理材料的导热性能要求。更优选的是,所述短切纤维选自由短切玻璃纤维和短切石英纤维组成的组。 在一些优选的实施方式中,所述短切纤维在热管理材料中的质量百分比为2~5%(例如2%、4%或5%);采用的短切纤维的长度为2~10mm(例如2、4、6、8或10mm),更优选为3~5mm;短切纤维的直径为2~50μm(例如2、10、20、30、40或50μm)。本发明的热管理材料中含有的短切纤维可以起到有效的增强作用,抵抗热管理材料在使用时反复熔融、凝固相变过程中因体积膨胀、收缩导致的破坏作用。 在一些更优选的实施方式中,本发明用于圆柱形电池的热管理材料还包含吸油剂,所述吸油剂的质量百分比可以为0~35%(例如0、1%、5%、10%、15%、20%、25%、30%或35%),例如为0~35%(如0~20%),优选5~30%,5~20%,更优选10~20%。在一些实施方式中,所述吸油剂的质量百分比更优选为5~15%(例如5%、10%或15%)。优选地,该吸油剂为氢化苯乙烯-丁二烯-苯乙烯弹性体(SEBS)和/或高密度聚乙烯(HDPE)。本发明通过添加氢化苯乙烯-丁二烯-苯乙烯弹性体(SEBS)和/或高密度聚乙烯(HDPE)等高吸油类树脂,能够对相变材料起到定型作

用,避免其熔融相变后出现严重的流动和渗出问题。此外,发明人发现当选用膨胀石墨等具有较强导电性能的物质作为导热填料时,热管理材料在应用过程中容易导致电芯之间的短路。因此,本发明在采用膨胀石墨等导热填料的基础上添加一定量的吸油剂,还可以起到对膨胀石墨等进一步包裹绝缘的作用,使制成的热管理材料的电阻率由几欧姆提高至107欧姆级别甚至更高,满足了应用要求。 更优选吸油剂由氢化苯乙烯-丁二烯-苯乙烯弹性体(SEBS)和高密度聚乙烯(HDPE)按照1:2至1:3的质量比制成,能够实现最佳的材料性能。一方面,由于相变材料熔融相变后变成液态,失去强度和形状。针对此问题,本发明采用在相变材料如石蜡中添加高密度聚乙烯(HDPE)的方法,利用其与石蜡的相似相容原理形成高分子合金。在具体应用过程中,40~50℃下相变材料熔融相变,而高熔点HDPE(熔点170℃以上)未融化,对液态的石蜡相变材料起到支撑骨架的作用,从而对石蜡相变材料起到了定型和维持强度的作用。另一方面,相变材料熔融相变后变成液态,容易从构件表面渗出,严重影响产品性能和质量可靠性。针对此问题,本发明采用在相变材料如石蜡中添加吸油树脂SEBS的方法,利用SEBS的高吸油特性,对液态的相变材料进行吸封装,从而解决了相变材料构件表面渗出的问题,满足了应用要求。 在一些更优选的实施方式中,用于圆柱形电池的热管理材料由以下原料制成:75~85%的相变材料,5~10%的导热填料,5~15%的阻燃剂,2~5%的短切纤维和3~13%的吸油剂。该质量配比的热管理材料的热导率高,具有良好的电池组均温性,阻燃性能佳,形状稳定性高且不容易渗出。 本发明通过添加适量短切纤维,可以有效防止材料因体积膨胀或收缩导致的形变,因此可较大程度地提高热管理材料中相变材料的含量,进而提高热管理材料的储热能力,使其对温度的调节控制更稳定。另一方面,本发明中可以不添加吸油剂或者添加少量吸油剂,而通过短切纤维来实现载体的功能,可有效减小材料体积,并提高导热性能及产品力学强度。 在本发明的一些优选实施方式中,热管理材料成型体1的圆柱孔

的尺寸与容纳的圆柱形电池的尺寸相匹配,两者过盈配合。圆柱孔的数量由电池组的单体电池数量而定,组成X×Y阵列(X、Y≥1),如图2中所示。本发明可以提供多种规格的热管理模块,例如13×10,30×40。优选地,圆柱孔的孔中心距L与孔直径D满足以下关系:L=D+T;其中T的取值为1~10mm;即热管理材料成型体1中孔与孔之间的孔壁厚度为1~10mm(例如1、3、5、8或10mm)。上述圆柱孔的尺寸为最优尺寸设计,能对安装的圆柱形电池起到很好的均温作用。 请参阅图4~5,其中图4和图5分别为根据本发明第二实施例提供的用于圆柱形电池的热管理模块的立体结构图和剖面图。如图所示,该第二实施例提供的用于圆柱形电池的热管理模块与第一实施例基本相同,区别在于该热管理模块包括热管理材料成型体1以及位于热管理材料成型体1的上表面和下表面的石墨密封层2。 石墨密封层2优选由蠕虫状膨胀石墨在热管理材料成型体模压过程直接模压而成。石墨密封层2对应于圆柱形孔的区域预留开口。膨胀石墨的孔经直径为10~100nm,是良好的密封材料。该石墨密封层2的厚度优选为20~100μm(例如20、40、60、80或100μm)。本发明采用膨胀石墨制成石墨密封层2可以对热管理材料成型体1进行良好地密封,防止相变材料在吸热过程中产生渗漏。还可以促进方形电池到热管理材料之间的热传导,提高导热性。并且本发明采用的热管理材料中相变材料的含量较高,使得热管理模块1具有较高的热导率,能够有效将电池组内各单体电池之间的温度差控制在一定范围内,提高电池组整体效能。 请参阅图6和图7,分别为根据本发明第三实施例提供的用于圆柱形电池的热管理模块的立体结构图和剖视图。如图6和图7所示,该电池组的用于圆柱形电池的热管理模块与第二实施例基本相同,区别仅在于,在整个热管理模块的外表面包裹了绝缘膜3,即在热管理材料成型体1的侧面以及上表面和下表面的石墨密封层2上包裹绝缘膜3。并且绝缘膜对应于圆柱形孔11的区域预留开口,以便于后续安装圆柱形电池。优选地,该绝缘膜3由单面带胶的具有绝缘性能的薄膜粘贴包裹而成。该绝缘膜的厚度为25~100μm(例如25、40、50、65、80或

100μm)。绝缘膜13选择由聚对苯二甲酸乙二醇酯(PET)、聚氯乙烯(PVC)、聚酰亚胺(PI)、聚乙烯(PE)、聚偏二氟乙烯(PVDF)和聚四氟乙烯(PTFE)构成的组。更优选为聚对苯二甲酸乙二醇酯(PET)或聚氯乙烯(PVC)。该绝缘膜3可以起到有效的绝缘作用,以防止电池组在储存和使用过程中漏电产生危险。 本发明在第二方面提供了第一方面所述的用于圆柱形电池的热管理模块的制备方法,其包括如下步骤: (1)在模具内腔铺覆所述热管理材料;优选地,该模具中设置有与圆柱形孔位置对应的型芯。 (2)将模具合模后置于烘箱中预热;优选的是,当热管理材料中不添加吸油剂时,预热至高于该相变材料的熔点10℃以上,优选高于相变材料熔点的10至20℃。当热管理材料中添加吸油剂时,预热至高于吸油剂的熔点10℃以上,优选高于吸油剂熔点的10至20℃。 (3)压制成型; (4)降温后拆开模具,取出预制块,可选地在外表面包裹绝缘膜即得用于圆柱形电池的热管理模块。优选绝缘膜预先开设与圆柱孔位置对应的开口。该步骤中降温至相变材料的熔点下10至20℃。 可选地,当设置石墨密封层时,在步骤(1)中先在模具内腔底部均匀铺覆一层石墨粉料;然后,均匀铺覆所述热管理材料的粉料;最后,再次均匀铺覆一层石墨粉料。 本发明还提供了上述热管理材料的制备方法,具体包括如下步骤:(1)将相变材料加热熔融,可选地加入吸油剂并搅拌均匀;(2)向步骤(1)的物料中加入所述导热填料和短切纤维并搅拌混合均匀;(3)向步骤(2)的物料中加入阻燃剂并搅拌均匀;(4)出料、冷却、过筛,从而制得所述热管理材料。例如在出料后将材料冷却至常温,再采用10~20目的筛网晒出较大的结块,得到所述热管理材料。 优选的是,当步骤(1)中不添加吸油剂时,所述相变材料在加热熔融时被加热至高于该相变材料的熔点10℃以上,优选高于相变材料熔点的10至20℃。当步骤(1)中添加吸油剂时,所述相变材料在加热熔融时被加热至高于吸油剂的熔点10℃以上,优选高于吸油剂熔点的10

至20℃。 本发明在第三方面提供了采用该用于圆柱形电池的热管理模块构成的电池组,其包括用于圆柱形电池的热管理模块,以及多个容纳于所述热管理模块的圆柱孔11中的圆柱形电池。电池组中圆柱形电池呈阵列状排布,实现高集成度的电池组。应该说明地是,虽然本发明附图中示出了圆柱形电池的具体数量,但是不应被理解为对圆柱形电池数量的限定,本发明的电池组可以根据需要组装若干圆柱形电池,以形成高集成度堆叠的电池阵列。 本发明还提供了在上文中用来制造热管理模块的热管理材料,所述热管理材料如上文所述,在此不再赘述。 下文将以实施例的形式对本发明进行进一步的说明,但是由于本发明人不可能也没有必要穷尽地展示基于本发明构思所获得的所有技术方案,本发明的保护范围不应限于如下实施例,而应当包括基于本发明构思所获得的所有技术方案。 实施例1 (1)在模具内腔铺覆一层热管理材料;其中热管理材料的组分如表格1中所示;其中热管理材料的组分如表格1中所示;(2)将模具合模后置于烘箱中预热;(3)压制成型;(4)降温后拆开模具,取出预制块,即得用于圆柱形电池的热管理模块;如图8实物拍摄图片所示。(5)将圆柱形电池装入热管理模块的圆柱孔中,可得到电池组。 实施例2至30 除了下表格1所示的内容之外,以与实施例1相同的方式进行实施例2至30。并检测热管理材料的焓值、相变温度和热导率,其检测结果如表格1中所示。

表格1中:A1表示熔点为45℃的烷烃型石蜡,A2表示熔点为55℃的烷烃型石蜡,A3表示碳原子数为18的高级脂肪烃,A4表示碳原子数为22的高级脂肪烃,A5表示碳原子数为26的高级脂肪烃,A6表示碳原子数为12的高级脂肪醇,A7表示碳原子数为18的高级脂肪醇,A8表示分子量为10000的聚乙二醇,A9表示分子量为20000的聚乙二醇,A10表示碳原子数为14的高级脂肪酸;B1表示石墨烯,B2表示铜粉,B3表示石墨粉,B4表示纳米氮化铝,B5表示导热碳纤维,B6表示铝粉,B7表示膨胀石墨;C1表示十溴二苯醚、三氧化二锑和萜烯树脂按照3:1:1的质量比配制的阻燃剂,C2表示十溴二苯醚、三氧化二锑和萜烯树脂按照2.5:1:1的质量比配制的阻燃剂,C3表示十溴二苯醚、三氧化二锑和萜烯树脂按照2:1:1的质量比配制的阻燃剂,C4表示十溴二苯醚和三氧化二锑按照3:1的质量比配制的阻燃剂,C5表示聚磷酸铵(APP)和季戊四醇(PER)按照3:1的质量比配制的阻燃剂,C6表示聚磷酸铵(APP)、季戊四醇(PER)和三聚氰胺(MA)按照3:2:1的质量比配制的阻燃剂,C7表示聚磷酸铵(APP)、硼酸锌和三聚氰胺(MA)按照3:2:1的质量比配制的阻燃剂,C8表示硅酮阻燃剂,C9表示聚磷酸铵/蒙脱土(APP/MMT)纳米复合物;D1表示短切玻璃纤维,D2表示短切碳纤维,D3表示短切石英纤维,D4表示短切莫来石纤维,D5表示短切芳纶纤维,D6表示短切尼龙纤维,D7表示短切聚酯纤维;E1表示氢化苯乙烯-丁二烯-苯乙烯弹性体(SEBS),E2表示高密度聚乙烯(HDPE),E3由SEBS和HDPE按照1:2的质量比制成,E4由SEBS和HDPE按照1:3的质量比制成,E5由SEBS和HDPE按照1:5的质量比制成。 在实验过程中,发明人发现,实施例29中在采用碳原子数为14的高级脂肪酸时,热管理材料容易吸潮,并且该脂肪酸具有腐蚀性,对材料的稳定性及均温性能产生了极大的影响。与之相比,选用碳原子数为18至26的高级脂肪烃、碳原子数为12至18的高级脂肪醇、熔点为25至60℃(例如25至55℃)的烷烃型石蜡或者分子量为800至20000的聚乙二醇作为相变材料时,制得的热管理材料在环境中更为稳定,整体性能更佳。

实施例31 实施例31与实施例1基本相同,区别仅在于,在步骤(1)中先在模具内腔底部均匀铺覆一层膨胀石墨粉料;然后,均匀铺覆所述热管理材料的粉料;最后,再次均匀铺覆一层膨胀石墨粉料。由此在热管理材料成型体11的上表面和下表面制成石墨密封层12。 实施例32 实施例32与实施例1基本相同,区别仅在于,在热管理材料成型体11和石墨密封层12的外部全部包裹上由聚对苯二甲酸乙二醇酯(PET)制成的绝缘膜13。 对比例1 对比例1与实施例1基本相同,区别在于,电池组的热管理模块所采用的热管理材料不同。该对比例1中采用的热管理材料为相变复合材料,具体制备过程如下:将熔点为44℃的石蜡、醋酸乙烯酯单体单元含量为14重量%且熔点为90℃的乙烯-醋酸乙烯酯共聚物颗粒、作为无机填料的堆密度为45kg/m3且平均粒径为3.0mm内部呈蜂窝状结构的膨胀珍珠岩、作为导热增强剂的石墨、平均粒径为200nm的氢氧化镁与氢氧化铝的复配阻燃剂(其中氢氧化镁与氢氧化铝分别占45重量%和55重量%)按照50%、32%、10%、5%和3%的比例称取。将可控温加热炉调节温度在48±1℃,将石蜡加入其中熔为液体,移出石蜡至一混合器中,立即向石蜡中加入处于室温下的EVA颗粒,用搅拌器以100转/分的搅拌速率搅拌1-2min,冷却至室温,得到被石蜡包覆的EVA颗粒。然后,将所得包覆颗粒与膨胀珍珠岩、石墨、纳米级氢氧化镁与氢氧化铝的复配阻燃剂加入双螺杆挤出机进行熔融共混挤出,挤出机的螺杆转速为180转/分,温度控制在120℃,造粒得到平均粒径为1mm的相变复合材料颗粒。检测该相变复合材料的焓值为90J/g,相变温度为44℃,热导率为0.5W/mK。由此可见,按照本发明实施例1-20制备的热管理模块的材料焓值及热导率明显优于对比例1制备的相变复合材料。

The present invention relates to a thermal management material and applications thereof in a thermal management module of a cylindrical battery. The thermal management material comprises 55-90 mass % of a phase changing material, 4-20 mass % of a thermally-conductive filler, 4-20 mass % of a flame retardant, 2-10 mass % or chopped fibers, and 0-35 mass % of an oil absorbent. The present invention also relates to the thermal management module for use in the cylindrical battery, a manufacturing method for the module, and a battery pack. The thermal management module comprises a thermal management material molded body made of the thermal management material by a molding method. The chopped fibers added in the present invention provide effective strengthening effects, effectively prevent deformation of the phase changing material as a result of size expansion or contraction, and increase the content of the phase changing material in the thermal management material, thus increasing the heat storage capacity of the thermal management module, and allowing same to regulate and adjust temperature at increased stability; moreover, the thermal management material also has the advantages of great thermal conductivity and great flame retardation effects. 一种基于相变材料的热管理材料,其特征在于,所述热管理材料包含以下质量百分比的组分: 根据权利要求1所述的热管理材料,其特征在于: 所述相变材料选自由碳原子数为18至26的高级脂肪烃、碳原子数为12至18的高级脂肪醇、熔点为25至60℃的烷烃型石蜡、分子量为800至20000的聚乙二醇组成的组中的一种材料;优选的是,所述相变材料选自由碳原子数为18至26的高级脂肪烃和熔点为30至60℃的烷烃型石蜡组成的组;更优选的是,所述相变材料是熔点为30至60℃的烷烃型石蜡;和/或 所述导热填料选自由铝粉、铜粉、石墨粉、纳米氮化铝、导热碳纤维、石墨烯、膨胀石墨组成的组;优选的是,所述导热填料选自由导热碳纤维、石墨烯、膨胀石墨组成的组;更优选的是,所述导热填料选自由石墨烯和膨胀石墨组成的组;进一步优选为膨胀石墨;和/或 所述阻燃剂选自由十溴二苯醚、聚磷酸铵、硅酮阻燃剂、聚磷酸铵/蒙脱土纳米复合物、季戊四醇、硼酸锌、萜烯树脂、三氧化二锑、三聚氰胺组成的组;优选的是,所述阻燃剂由十溴二苯醚、三氧化二锑和萜烯树脂制成;和/或 所述短切纤维选自由短切碳纤维、短切玻璃纤维、短切石英纤维、短切莫来石纤维、短切芳纶纤维、短切尼龙纤维、短切聚酯纤维等组成的组;优选的是,所述短切纤维选自由短切碳纤维、短切玻璃纤维、短切石英纤维组成的组;更优选的是,所述短切纤维选自由短切玻璃纤维和短切石英纤维组成的组;和/或 所述吸油剂为氢化苯乙烯-丁二烯-苯乙烯弹性体和/或高密度聚乙烯。

根据权利要求2所述的热管理材料,其特征在于: 所述相变材料的含量为66~90%,更优选为70~90%;和/或 所述导热填料的含量为5~10%;和/或 所述阻燃剂的含量为5~20%,更优选为10~15%;和/或 所述短切纤维的含量为2~5%,长度为2~10mm,和/或直径为2~50μm;和/或 所述吸油剂的含量为为0~20%,更优选为5~15%。 根据权利要求1至3中任一项所述的热管理材料,其特征在于: 所述相变材料的熔融相变温度为25至60℃;和/或 所述相变材料的相变潜热为160至270kJ/kg。 一种热管理模块优选为用于圆柱形电池的热管理模块,其特征在于,所述热管理模块包括热管理材料成型体,所述热管理材料成型体由权利要求1至4中任一项所述的热管理材料通过成型方法制得。 根据权利要求5所述的热管理模块,其特征在于: 所述热管理模块用于圆柱形电池,并且所述热管理材料成型体中设有多个用于容纳圆柱形电池的圆柱孔。 根据权利要求6所述的热管理模块,其特征在于,所述圆柱孔与容纳的圆柱形电池过盈配合;所述圆柱孔的孔中心距L与孔直径D满足以下关系: L=D+T; 其中T的取值为1~10mm。 根据权利要求5-7中任一项所述的热管理模块,其特征在于,所述热管理模块还包括位于所述热管理材料成型体的上表面和下表面的石墨密封层。 根据权利要求6所述的热管理模块,其特征在于,所述石墨密封层由蠕虫状膨胀石墨在热管理材料成型体模压过程直接模压而成,且所述石墨密封层对应于圆柱形孔的区域预留开口。 根据权利要求6所述的热管理模块,其特征在于,所述热管理模块的外表面还覆盖有绝缘膜,且所述绝缘膜对应于圆柱形孔的区域预留开口;

优选所述绝缘膜由选自聚对苯二甲酸乙二醇酯、聚氯乙烯、聚酰亚胺、聚乙烯、聚偏二氟乙烯和聚四氟乙烯组成的组的材料制得; 更优选为所述绝缘膜由聚对苯二甲酸乙二醇酯或聚氯乙烯制得。 根据权利要求5-10中任一项所述的用于圆柱形电池的热管理模块的制备方法,其特征在于,包括如下步骤: (1)在模具内腔铺覆所述热管理材料;可选地,当设置石墨密封层时,先在模具内腔底部铺覆一层石墨粉料,随后铺覆所述热管理材料,再在所述热管理材料上铺覆一层石墨粉料; (2)将模具合模后置于烘箱中预热; (3)压制成型; (4)降温后拆开模具,取出预制块,可选地在外表面包裹绝缘膜即得用于圆柱形电池的热管理模块。 一种电池组,其特征在于,包括如权利要求5-10中任一项所述的用于圆柱形电池的热管理模块,以及多个容纳于所述热管理模块的圆柱孔中的圆柱形电池。

技术领域

背景技术

附图说明

具体实施方式