Hydraulic pump unit for lifter for raising load has pump cylinder for pumping hydraulic pressure medium to outlet to which lifting cylinder is connectable

The hydraulic pump unit (10) for a lifter (9) for raising a load has a pump cylinder (11) for pumping a hydraulic pressure medium (14) to an outlet (15) to which a lifting cylinder is connectable. It has a valve arrangement, with which the pressure medium at the outlet for the lifting cylinder is limited to a predetermined highest value. The hydraulic pump unit has at least one second pump cylinder (12) connected in parallel to the first pump cylinder. A coupling device (13) is provided, with which the first and the at least one second pump cylinder are operable in a coupled state.

Die Erfindung betrifft eine Hydraulik-Pumpeinheit für einen Heber zum Anheben einer Last, mit einem Pump-Zylinder zum Pumpen eines Hydraulikdruckmediums zu einem Auslass, an den ein Hebezylinder anschließbar ist, und mit einer Ventilanord-nung, mit der ein am Auslass anstehender, für den Hebezylin-der bereitgestellter Druck des Druckmediums auf einen vorbe-stimmten Höchstwert begrenzbar ist. Die Erfindung betrifft ferner einen Heber, der mit einer solchen Hydraulik-Pump-einheit ausgestattet ist.

Zum Anheben von Lasten, insbesondere von schweren Lasten, sind Heber bekannt, die mit einer solchen Hydraulik-Pump-einheit ausgestattet sind. Durch Pump-Betätigung des Pump-Zylinders der Hydraulik-Pumpeinheit wird ein Druckmedium, beispielsweise Hydrauliköl, mit Druck beaufschlagt. Das unter Druck stehende Druckmedium strömt in einen Hebezylinder ein, der zum Anheben der Last vorgesehen ist. Die Pumpbetätigung des Pump-Zylinders erfolgt üblicherweise manuell. Dies ist bei schweren Lasten beschwerlich und kann bei besonders schweren Lasten zur Folge haben, dass die erforderlichen Betätigungskräfte

zum Betätigen des Pump-Zylinders von einem Bediener nicht mehr aufgebracht werden können, die Last mit-hin nicht mehr angehoben werden kann.

Es ist daher Aufgabe der vorliegenden Erfindung, eine ver-hältnismäßig leicht betätigbare Hydraulik-Pumpeinheit bzw. einen mit einer solchen ausgestatteten, entsprechend leicht betätigbaren Heber zu schaffen.

Zur Lösung der Aufgabe ist bei der eingangs genannten Hydrau-lik-Pumpeinheit vorgesehen, dass sie mindestens einen zweiten Pump-Zylinder aufweist, der zu dem ersten Pump-Zylinder pa-rallel geschaltet ist, und dass eine Kopplungsvorrichtung vorgesehen ist, mit der der erste und der mindestens eine zweite Pump-Zylinder gekoppelt betätigbar sind.

Durch das Parallelschalten mehrerer Pump-Zylinder wird die Fläche vergrößert, die Druckkräfte auf das Druckmedium aus-übt. Diese Fläche wird durch die Kolbenoberfläche der Kolben der Pump-Zylinder definiert. Der Bediener der erfindungsgemä-ßen Hydraulik-Pumpeinheit muss daher nur entsprechend gerin-gere Betätigungskräfte aufbringen, so dass die Pumpeinheit leichter betätigbar ist. Somit ist auch das Anheben verhält-nismäßig schwerer Lasten ohne Schwierigkeiten möglich.

Zudem wird die bei einem Druckhub der Pumpeinheit zum Hebezy-linder gepumpte Menge des Druckmediums durch das Parallel-schalten mehrerer Pump-Zylinder vergrößert, so dass dieser eine vergleichsweise schnelle Hubbewegung bei einem Betätigungshub

der Pumpeinheit erfährt. Insbesondere unter beengten räumlichen Verhältnissen, beispielsweise wenn für einen Betä-tigungshebel zur manuellen Betätigung der Pumpeinheit nur ein kurzer Betätigungsweg zur Verfügung steht, ist dies vorteil-haft.

Vorteilhafte Ausgestaltungen der Erfindung finden sich in den abhängen Ansprüchen sowie in der Beschreibung.

Zwar können die Pump-Zylinder prinzipiell gleich lange Betä-tigungshübe aufweisen. Es hat sich jedoch als vorteilhaft herausgestellt, dass die Pump-Zylinder unterschiedlich lange Betätigungshübe aufweisen.

Die Kopplungsvorrichtung weist zweckmäßigerweise einen schwenkbaren Arm auf, mit dem Betätigungselemente zur Betäti-gung der Pump-Zylinder, insbesondere deren Kolbenstangen, je-weils drehgelenkig verbunden sind. In einer bevorzugten Aus-führungsform der Erfindung sind die Betätigungselemente in Arm-Längsrichtung hintereinander quer zur Schwenkachse des schwenkbaren Arms angeordnet. Hierdurch werden sozusagen au-tomatisch unterschiedlich lange Betätigungshübe erzielt. Wei-terhin können die Pump-Zylinder dabei mit einem zeitlichen Versatz arbeiten.

Zur drehgelenkigen Verbindung zwischen mindestens einem Betä-tigungselement und dem schwenkbaren Arm ist vorteilhaft eine Feder vorgesehen.

In einer weiteren zweckmäßigen Ausgestaltung der Erfindung durchgreift mindestens eines der Betätigungselemente den Arm zur drehgelenkigen Verbindung an einer Durchgriffs-Aus-nehmung, so dass das jeweilige Betätigungselement in der Durchgriffs-Ausnehmung schwenkbar ist. Hierbei ist der Arm zwischen Mitnahme-Vorsprüngen angeordnet, die an dem jeweili-gen Betätigungselement vorgesehen sind. Eine solche Lösung ist fertigungstechnisch einfach realisierbar.

Zwar könnte prinzipiell eine einzige Überdruckventilanordnung vorgesehen sein, die den insgesamt von den Pump-Zylindern für den Hebezylinder bereitgestellten Druck des Druckmediums auf einen vorbestimmten Höchstwert begrenzt. Vorteilhaft ist je-doch vorgesehen, dass jedem Pump-Zylinder eine Einzelventil-anordnung der Ventilanordnung zugeordnet ist, mit der der ausgangsseitig an der jeweiligen Einzelventilanordnung anste-hende, für den Hebezylinder bereitgestellte Druck des Druck-mediums auf den vorbestimmten Höchstwert begrenzbar ist. Eine jeweils separate Überdruckventilanordnung pro Einzelventilan-ordnung kann optimal für den ihr jeweils zugeordneten Pump-Zylinder angepasst sein.

Weiterhin ist zweckmäßigerweise vorgesehen, dass beim Ansaug-hub durch die Einzelventilanordnungen ein Rückströmen des Druckmediums vom Auslass in die jeweilige Pumpkammer des ih-nen jeweils zugeordneten Pump-Zylinders verhinderbar ist.

Zweckmäßigerweise ist durch die Einzelventilanordnungen ein Vorströmen des Hydraulik-Druckmediums beim Druckhub des ihnen

jeweils zugeordneten Pump-Zylinders aus deren jeweiliger Pumpkammer zu einem Druckmediumeinlass verhinderbar.

Für jede der beiden vorgenannten Maßnahmen kann jeweils eine Rückschlagventilanordnung mit einem oder mehreren Rückschlag-ventilen vorgesehen sein. Jedenfalls erhält man Einzelventil-anordnungen, die als kompakte Baueinheiten ausgeführt sein können.

In diese kann zudem eine Überdruckventilanordnung, wie oben erläutert, integriert sein, die den durch den ihr jeweils zu-geordneten Pump-Zylinder erzeugten Druckmedium-Druck auf ei-nen vorbestimmten Höchstwert begrenzt. Jedenfalls bildet eine derartige Einzelventilanordnung eine Baueinheit, die im Ver-schleißfall leicht austauschbar ist.

Bei einer weiteren Ausgestaltung der Erfindung, die eine selbständige Erfindung darstellen kann, ist vorgesehen, dass die Hydraulik-Pumpeinheit eine Basispartie aufweist, an der der erste und/oder der mindestens eine zweite Pump-Zylinder mittels druckdichter Verbindungen, beispielsweise Schraubver-bindungen, angeordnet sind und dass die Basispartie einen zu dem ersten und/oder dem mindestens einen zweiten Pump-Zylinder führenden Druckmedium-Zufuhrkanal und/oder einen zwischen dem ersten und/oder dem mindestens einen zweiten Pump-Zylinder und dem Auslass angeordneten Auslasskanal auf-weist. Durch die druckdichten Verbindungen wird eine Leckage, insbesondere ein Verlust von Druckmedium zwischen dem Ausgang eines jeweiligen Pump-Zylinders und dem Auslass der Hydraulik-Pumpeinheit,

vermieden. Die Pump-Zylinder sind vorzugs-weise lösbar, insbesondere durch Einschrauben, mit der Basis-partie verbunden, was aus fertigungstechnischer Sicht vor-teilhaft ist.

Bei der vorgenannten Maßnahme ist zweckmäßigerweise vorgese-hen, dass mindestens eine Einzelventilanordnung zwischen der Basispartie und dem ihr zugeordneten Pump-Zylinder angeordnet ist und von diesem gehalten wird. Beim Entfernen des jeweili-gen Pump-Zylinders wird somit die Einzelventilanordnung, die, wie oben erläutert, eine kompakte Baueinheit sein kann, leicht zugänglich, so dass sie im Störungsfall gegen eine funktionierende Einzelventilanordnung ausgetauscht werden kann.

Vorteilhaft weist die Hydraulik-Pumpeinheit eine Ablassvor-richtung zum Ablassen des Druckmediums aus dem Hebezylinder auf. Mittels der Ablassvorrichtung kann in die jeweilige Kol-benkammer des Hebezylinders eingebrachtes Druckmedium wieder aus dieser abgelassen werden, so dass der Hebezylinder mithin in seine Ausgangslage, die er vor dem Betätigen der Pump-Zylinder inne hatte, zurückkehren kann.

Prinzipiell könnte die erfindungsgemäße Hydraulik-Pumpeinheit zwar durch einen motorischen Antrieb, beispielsweise einen Elektroantrieb, betätigt werden. Vorteilhaft ist jedoch vor-gesehen, dass sie eine manuelle Betätigungseinrichtung auf-weist. Diese kann beispielsweise durch eine Kolbenstange eines

der Pump-Zylinder oder einen daran angebrachten Hebel ge-bildet werden.

Es ist vorteilhaft auch möglich, dass die manuelle Betäti-gungseinrichtung von der Kopplungsvorrichtung gebildet wird.

Zweckmäßigerweise ist die Hydraulik-Pumpeinheit in einem Druckmedium-Vorratsbehälter des Hebers angeordnet. Die Zufuhr des Druckmediums zu den Pump-Zylindern ist somit sehr ein-fach.

Im Folgenden wird die Erfindung anhand eines Ausführungsbei-spiels unter Bezugnahme auf die Zeichnung erläutert.

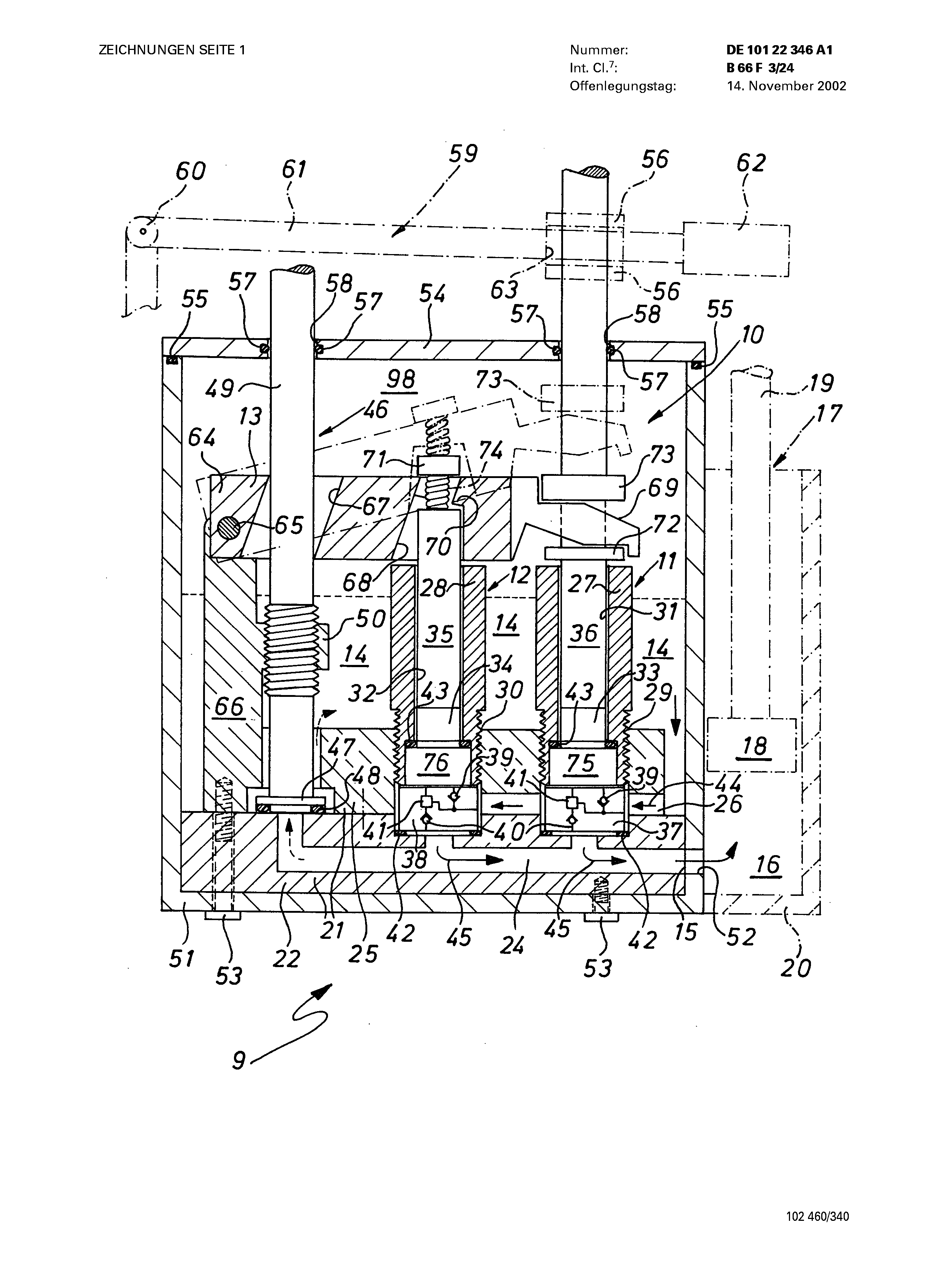

Die einzige Figur zeigt eine an einem Heber 9 angeordnete Hydraulik-Pumpeinheit 10 , mit Pump-Zylindern 11 , 12 , die durch eine Kopplungsvorrichtung 13 gekoppelt betätigbar sind.

Mit der Pumpeinheit 10 kann ein Druckmedium 14 , beispielswei-se Hydrauliköl, zu einem Auslass 15 gepumpt werden, der mit einer Kolbenkammer 16 eines Hebezylinders 17 verbunden ist. Durch in die Kolbenkammer 16 einströmendes Druckmedium 14 wird ein Kolben 18 beispielsweise nach oben verdrängt, wobei eine am Kolben 18 angeordnete Kolbenstange 19 als Kraftab-griff zum Anheben einer nicht dargestellten Last dienen kann. Der Hebezylinder 17 ist in der Figur lediglich schematisch angedeutet, wobei ein Gehäuse 20 des Hebezylinders 17 nur teilweise gezeichnet ist. Prinzipiell sind auch weitere durch

die Pumpeinheit 10 mit Druckmedium 14 versorgte, nicht darge-stellte Hebezylinder möglich.

Die Pump-Zylinder 11 , 12 sind an einer Basispartie 21 ange-ordnet, die beispielsweise aus Metall ist und die beim Aus-führungsbeispiel eine Auslasspartie 22 mit einem zum Auslass 15 führenden Auslasskanal 24 und eine Einlasspartie 25 mit einem Einlasskanal 26 umfasst, durch den Druckmedium 14 zu den Pump-Zylindern 11 , 12 fließen kann. Die Einlasspartie 25 ist oben an der Auslasspartie 22 angeordnet und mit dieser beispielsweise durch Schraub-, Klebe- oder Schweißverbindun-gen fest verbunden. Die Basispartie 21 könnte prinzipiell auch einstückig ausgeführt sein.

An der Oberseite der Einlasspartie 25 sind Gehäuse 27 , 28 der Pump-Zylinder 11 , 12 mittels druckdichter Verbindungen ange-ordnet. Im vorliegenden Falle sind die Gehäuse 27 , 28 in an der Einlasspartie 25 angeordnete Aufnahmen 29 , 30 in Gestalt von Ausnehmungen eingeschraubt. Sie könnten prinzipiell auch in die Basispartie 21 eingeklebt oder eingeschweißt sein oder von dieser gebildet werden. In den Gehäusen 27 , 28 sind je-weils Kolbenaufnahmeräume 31 bzw. 32 angeordnet, in denen je-weils Kolben 33 bzw. 34 hin und her beweglich angeordnet sind. Die Kolben 33 , 34 sind im Ausführungsbeispiel aus Kunststoff-Material. Sie sitzen auf Kolbenstangen 35 , 36 , auf die sie beispielsweise aufgeknöpft sind. Die Kolbenstangen 35 , 36 stehen nach oben hin aus den Gehäusen 27 , 28 vor und Betätigungselemente zur Betätigung der Pump-Zylinder 11 , 12 bilden.

In den Aufnahmen 29 , 30 sind unterhalb der Pump-Zylinder 11 , 12 als kompakte Ventileinheiten gestaltete Einzelventilanord-nungen 37 bzw. 38 angeordnet, die von den Gehäusen 27 bzw. 28 in den Aufnahmen 29 bzw. 30 gehalten werden. Zum Abdichten der Einzelventilanordnungen 37 , 38 gegen die Auslasspartie 22 sind unten in den Aufnahmen 29 , 30 angeordnete Dichtungen 42 vorgesehen. Oberhalb der Einzelventilanordnungen 37 bzw. 38 befinden sich zwischen diesen und den Kolben 33 , 34 Druckme-dium 14 aufnehmende Pumpkammern 75 bzw. 76 . Jeweils an der oberen Seite der Pumpkammern 75 und 76 ist eine Dichtung 43 angeordnet.

Die Einzelventilanordnungen 37 , 38 sind einlassseitig mit dem Einlasskanal 26 verbunden. Aus diesem kann beim Ansaughub der Pump-Zylinder 11 , 12 Druckmedium 14 durch Rückschlagventile 39 der Einzelventilanordnungen 37 , 38 in die Pumpkammern 75 , 76 einströmen. Beim Druckhub der Pump-Zylinder 11 , 12 ver-drängen deren Kolben 33 , 34 das Druckmedium aus den Pumpkam-mern 75 , 76 , wobei dieses über Überdruckventile 41 und Rück-schlagventile 40 der Einzelventilanordnungen 37 , 38 in den Auslasskanal 24 gepumpt wird. Beim Druckhub verhindern die Rückschlagventile 39 , dass das Druckmedium 14 aus den Pump-kammern 75 , 76 wieder in den Einlasskanal 26 zurückströmt. Die Rückschlagventile 40 verhindern, dass im Auslasskanal 24 befindliches Druckmedium 14 aus diesem in die Pumpkammern 75 , 76 einströmt. Der Kolben 18 könnte sonst sich unerwünschter-weise unter Last absenken.

Die schematisch dargestellten Überdruckventile 41 , die exem-plarisch für beliebige Überdruckventilanordnungen stehen, be-grenzen den durch die Pumpzylinder 11 , 12 bereitgestellten, am Auslass 15 für den Hebezylinder 17 bereitgestellten Druck auf einen vorbestimmten Höchstwert, der beispielsweise von der Beschaffenheit des jeweiligen Hebezylinders 17 und/oder von der maximal vom Heber 9 anhebbaren Last abhängen kann. Bei Erreichen des Druck-Höchstwertes leiten die Überdruckven-tile 41 aus den Pumpkammern 75 , 76 verdrängtes Druckmedium 14 in den Einlasskanal 26 zurück.

Beim Ansaughub in die Pumpkammern 75 , 76 einströmendes Druck-medium 14 ist durch Pfeile 44 , beim Druckhub den Auslasskanal 24 durchfließendes Druckmedium 14 durch Pfeile 45 angedeutet. Solange der Hebezylinder 17 noch unbelastet von einer anzuhe-benden Last nach oben bewegt wird, strömt bei den Druckhüben der Pump-Zylinder 11 , 12 verhältnismäßig viel Druckmedium 14 in die Kolbenkammer 16 ein, was eine schnelle Bewegung des Kolbens 18 in Anheberichtung zur Folge hat. Wird der Hebezy-linder 17 dann belastet, beispielsweise weil ein an der Kol-benstange 19 angeordneter, nicht dargestellter Tragwinkel kraftschlüssig an einer nicht dargestellten Last ansetzt, werden die zur Betätigung der Pump-Zylinder 11 , 12 erforder-lichen Betätigungskräfte dadurch niedrig gehalten, dass so-wohl die Verdrängungsfläche des Kolbens 33 als auch die Ver-drängungsfläche des Kolbens 34 zur Verdrängung von Druckmedi-um 14 aus den Pumpkammern 75 , 76 genutzt wird.

Zum Ablassen von Druckmedium 14 aus der Kolbenkammer 16 des Hebezylinders 17 ist eine mit dem Auslasskanal 24 verbundene Ablassvorrichtung 46 vorgesehen, die im vorliegenden Falle in einer Reihe mit den Pump-Zylindern 11 , 12 angeordnet ist und die den Auslasskanal 24 in ihrer Schließstellung mit einem Verschlussstück 47 , an dem eine Dichtung 48 angeordnet ist, verschließt. Die Ablassvorrichtung 46 ist durch ein vorlie-gend stangenartiges Betätigungselement 49 betätigbar, das ei-nen an der Einlasspartie 25 angeordneten Vorsprung 50 durch-greift und in diesen eingeschraubt ist. Durch Drehen des Be-tätigungselements 49 kann die Ablassvorrichtung 46 zwischen einer den Auslasskanal 24 verschließenden Schließstellung und einer diesen zur Umgebung öffnenden Offenstellung verstellt werden. Bei Offenstellung kann Druckmedium 14 aus dem Aus-lasskanal 24 ausströmen (angedeutet durch gestrichelte Pfei-le), so dass sich der Kolben 18 des Hebezylinders 17 nach un-ten bewegen kann.

Beim Ausführungsbeispiel ist die Pumpeinheit 10 in einem ge-schlossenen Gehäuse 51 angeordnet, das einen Vorratsbehälter für das Druckmedium 14 (ein exemplarischer Füllstand ist ge-strichelt eingezeichnet) bildet. Am Gehäuse 51 ist ein mit dem Auslass 15 korrelierender, zum Hebezylinder 17 führender Durchbruch 52 vorgesehen. Die Basispartie 21 ist am Boden des Gehäuses 51 angeordnet und durch Schrauben 53 , die auch zur Verbindung der Einlasspartie 25 mit der Auslasspartie 22 die-nen können, mit dem Gehäuse 51 verbunden. An seiner oberen Seite ist das Gehäuse 51 durch einen beispielsweise aufge-schraubten, jedenfalls vorzugsweise entfernbaren Deckel 54

verschlossen, der zu Wartungszwecken, beispielsweise zum Nachfüllen von Druckmedium 14 , geöffnet werden kann. Der De-ckel 54 wird vom Ablassvorrichtungs-Betätigungselement 49 so-wie von der Kolbenstange 36 an Öffnungen 58 durchdrungen, an denen Dichtungen 57 angeordnet sind, die das Druckmedium 14 im Innenraum 98 des Gehäuses 51 zurückhalten. Ferner sind zu diesem Zwecke im Auflagebereich des Deckels 54 am Gehäuse 51 Dichtungen 55 angeordnet.

Am Heber 9 ist außen (außerhalb des Gehäuses 51 ) eine Betäti-gungseinrichtung 59 drehgelenkig angeordnet, die einen an ei-nem Gelenk 60 angeordneten Arm 61 aufweist, an dessen freiem Ende eine Handhabe 62 , beispielsweise ein Griff, angeordnet ist. Mittels der Betätigungseinrichtung 59 kann die Kolben-stange 36 auf und ab bewegt werden. Dazu ist diese drehgelen-kig mit dem Arm 61 verbunden. Die Kolbenstange 36 durchgreift den Arm 61 an einer Durchgriffs-Ausnehmung 63 . Oberhalb und unterhalb von dieser sind Mitnahme-Vorsprünge 56 an der Kol-benstange 36 angeordnet, zwischen denen der Arm 61 gehalten wird.

Bei einem Betätigungshub (Druckhub oder Ansaughub) der Betä-tigungseinrichtung 36 wird nicht nur die Kolbenstange 36 auf oder ab bewegt, sondern über die Kopplungsvorrichtung 13 auch die Kolbenstange 35 . Die Kopplungsvorrichtung 13 ist mittels eines Drehgelenks 65 drehgelenkig an der Pumpeinheit 10 , im Ausführungsbeispiel an einem nach oben vorstehenden, im We-sentlichen parallel zu den Kolbenstangen 35 , 36 verlaufenden Vorsprung 66 der Einlasspartie 25 , angeordnet.

Die Kopplungsvorrichtung 13 weist einen Arm 64 auf, der mit-tels des Drehgelenkes 65 zwischen einer unteren, in der Figur mit durchgehenden Linien gezeichneten Stellung, die nach ei-nem Druckhub eingenommen wird, und einer in strichpunktierten Linien eingezeichneten oberen Stellung schwenkbar ist, die nach einem Ansaughub eingenommen wird. Das Betätigungselement 49 , sowie die Kolbenstangen 35 , 36 durchgreifen den Arm 64 an Durchgriffs-Ausnehmungen 67 , 68 , 69 , die im Arm 64 schräg verlaufen, so dass sie zum Erhalt eines Schwenkspiels bei dessen unterer Stellung schräg zum Betätigungselement 49 bzw. den Kolbenstangen 35 , 36 verlaufen und bei dessen oberer Stellung im Wesentlichen parallel zu diesen. Jedenfalls wei-sen die Durchgriffs-Ausnehmungen 67 , 68 , 69 einen solchen Verlauf auf, dass eine drehgelenkige Verbindung zwischen den als Betätigungselementen dienenden Kolbenstangen 35 , 36 und der Kopplungsvorrichtung 13 geschaffen wird. Die Durchgriffs-Ausnehmung 69 kann zum freien Ende des Arms 64 hin offen sein und mithin die Kolbenstange 36 gabelartig umgreifen.

Die Kopplungsvorrichtung 13 bzw. der Arm 64 sind im Bereich der Durchgriffs-Ausnehmungen 68 , 69 zwischen unteren und obe-ren, an den Kolbenstangen 35 , 36 angeordneten Mitnahme-Vorsprüngen 70 , 71 bzw. 72 , 73 angeordnet, die zur Kraftüber-tragung zwischen der Kopplungseinrichtung 13 und den Kolben-stangen 35 , 36 bei einem Druck- oder einem Ansaughub dienen. Bei der Kolbenstange 35 ist zwischen den Mitnahme-Vorsprüngen 70 , 71 eine Schrauben-Feder 74 angeordnet, welche die Funkti-on eines Drehgelenks erfüllt. Die Feder 74 überträgt beim An-saughub Zugkräfte auf die Kolbenstange 35 . Beim Druckhub hingegen

wirkt die Kopplungsvorrichtung 13 unmittelbar auf den Vorsprung 70 , wodurch verhältnismäßig große Übertragungskräf-te ermöglicht werden.

Es ragt die dem Gelenk 65 abgewandte Kolbenstange 35 aus dem als Druckmedium-Vorratsbehälter dienenden Gehäuse 51 . Die dem Gelenk 65 zugewandte Kolbenstange 36 endet innerhalb des Ge-häuses 51 .

Die Kopplungsvorrichtung 13 ist innerhalb des als Druckmedi-um-Vorratsbehälter dienenden Gehäuses 51 angeordnet.

Es versteht sich, dass beliebige Kombinationen der in der Be-schreibung sowie in den Ansprüchen angegebenen Maßnahmen mög-lich sind. Ferner sind weitere Ausgestaltungen der Erfindung ohne weiteres möglich:Die Kolben 33 , 34 könnten unterschiedliche Wirkflächen, ins-besondere unterschiedliche Durchmesser, aufweisen.

Die Kopplungsvorrichtung 13 könnte auch außerhalb des Innen-raumes 98 angeordnet sein. Bei einer solchen Ausgestaltung wäre es auch ohne weiteres möglich, dass die nunmehr außen liegende Kopplungsvorrichtung gleichzeitig eine Betätigungs-einrichtung für die Pumpeinheit bildete. Hierzu könnte man beispielsweise einen Handgriff oder eine sonstige Handhabe an der Kopplungsvorrichtung anbringen.

An dem Heber 9 können nicht dargestellte Rollen oder Räder zum Verfahren des Hebers 9 angeordnet sein.

Statt der jedem Pump-Zylinder 11 , 12 zugeordneten, separaten Überdruckventile 41 könnte auch eine beiden Pump-Zylindern 11 , 12 zugeordnete Überdruckventilanordnung bei der Pumpein-heit 10 vorgesehen sein.

Die Betätigungselemente der Pump-Zylinder könnten mit der Kopplungsvorrichtung durch Drehwellen enthaltende Drehgelenke verbunden sein, wobei vorzugsweise mehrere zueinander paral-lele Drehachsen vorgesehen sind.

Das Ablassvorrichtungs-Betätigungselement 49 könnte abseits der Kopplungsvorrichtung 13 angeordnet sein.

1. Hydraulik-Pumpeinheit für einen Heber (9 ) zum Anheben einer Last, mit einem Pump-Zylinder (11 ) zum Pumpen eines Hydraulik-Druckmediums (14 ) zu einem Auslass (15 ), an den ein Hebezylinder anschließbar ist, und mit einer Ventilanordnung, mit der ein am Auslass (15 ) anstehender, für den Hebezylinder bereitgestellter Druck des Druckmediums (14 ) auf einen vorbe-stimmten Höchstwert begrenzbar ist, dadurch gekennzeichnet , dass die Hydraulik-Pumpeinheit (10 ) mindestens einen zweiten Pump-Zylinder (12 ) aufweist, der zu dem ersten Pump-Zylinder (11 ) parallel geschaltet ist, und dass eine Kopplungsvorrich-tung (13 ) vorgesehen ist, mit der der erste und der mindes-tens eine zweite Pump-Zylinder (11 , 12 ) gekoppelt betätigbar sind.

2. Hydraulik-Pumpeinheit nach Anspruch 1, dadurch gekenn-zeichnet, dass die Pump-Zylinder (11 , 12 ) unterschiedlich lange Betätigungshübe aufweisen.

3. Hydraulik-Pumpeinheit nach Anspruch 1 oder 2, dadurch gekennzeichnet, dass die Kopplungsvorrichtung (13 ) einen schwenkbaren Arm (64 ) aufweist, mit dem Betätigungselemente (35 , 36 ) zur Betätigung des ersten und des mindestens einen zweiten Pump-Zylinders (11 , 12 ), insbesondere deren Kolben-stangen (35 , 36 ), jeweils drehgelenkig verbunden sind.

4. Hydraulik-Pumpeinheit nach Anspruch 3, dadurch gekenn-zeichnet, dass bei zumindest einer drehgelenkigen Verbindung eine Feder (74 ) vorgesehen ist.

5. Hydraulik-Pumpeinheit nach Anspruch 3 oder 4, dadurch gekennzeichnet, dass der Arm (64 ) mindestens eine von einem Betätigungselement (35 , 36 ) mit Schwenkspiel durchgriffene Durchgriffs-Ausnehmung (68 , 69 ) aufweist, und dass der Arm (64 ) zwischen Mitnahme-Vorsprüngen (70 , 71 ; 72 , 73 ) angeord-net ist, die an dem Betätigungselement (35 , 36 ) beiderseits der Durchgriffs-Ausnehmung (68 , 69 ) vorgesehen sind.

6. Hydraulik-Pumpeinheit nach einem der vorhergehenden An-sprüche, dadurch gekennzeichnet, dass jedem Pump-Zylinder (11 , 12 ) eine Einzelventilanordnung (37 , 38 ) der Ventilanord-nung (37 , 38 ) zugeordnet ist, mit der der ausgangsseitig an der jeweiligen Einzelventilanordnung (37 , 38 ) anstehende, für den Hebezylinder bereitgestellte Druck des Druckmediums (14 ) auf den vorbestimmten Höchstwert begrenzbar ist.

7. Hydraulik-Pumpeinheit nach Anspruch 6, dadurch gekenn-zeichnet, dass beim Ansaughub durch die Einzelventilanordnun-gen (37 , 38 ) ein Rückströmen des Druckmediums (14 ) vom Aus-lass (15 ) in die jeweilige Pumpkammer (31 , 32 ) des ihnen jeweils

zugeordneten ersten bzw. mindestens einen zweiten Pump-Zylinders (11 , 12 ) verhinderbar ist.

8. Hydraulik-Pumpeinheit nach Anspruch 6 oder 7, dadurch gekennzeichnet, dass durch die Einzelventilanordnungen (37 , 38 ) ein Vorströmen des Hydraulik-Druckmediums (14 ) beim Druckhub des ihnen jeweils zugeordneten ersten bzw. mindes-tens einen zweiten Pump-Zylinders (11 , 12 ) aus deren jeweili-ger Pumpkammer (31 , 32 ) zu einem Druckmedium-Einlass verhin-derbar ist.

9. Hydraulik-Pumpeinheit nach einem der vorhergehenden An-sprüche, dadurch gekennzeichnet, dass sie eine Basispartie (21 ) aufweist, an der der erste und/oder der mindestens eine zweite Pump-Zylinder (11 , 12 ) mittels druckdichter Verbindun-gen angeordnet ist und dass die Basispartie (21 ) einen zu dem ersten und/oder dem mindestens einen zweiten Pump-Zylinder (11 , 12 ) führenden Druckmedium-Zufuhrkanal (26 ) und/oder ei-nen zwischen dem ersten und/oder dem mindestens einen zweiten Pump-Zylinder (11 , 12 ) und dem Auslass (15 ) angeordneten Aus-lasskanal (24 ) aufweist.

10. Hydraulik-Pumpeinheit nach Anspruch 9, dadurch gekenn-zeichnet, dass mindestens eine Einzelventilanordnung (37 , 38 ) zwischen der Basispartie (21 ) und dem ihr zugeordneten Pump-Zylinder (11 , 12 ) angeordnet ist und von diesem gehalten wird.

11. Hydraulik-Pumpeinheit nach einem der vorhergehenden An-sprüche, dadurch gekennzeichnet, dass sie eine Ablassvorrichtung

(46 ) zum Ablassen der Druckmediums (14 ) aus dem Hebezy-linder aufweist.

12. Hydraulik-Pumpeinheit nach einem der vorhergehenden An-sprüche, dadurch gekennzeichnet, dass sie eine Betätigungs-einrichtung (59 ) zur manuellen Betätigung aufweist.

13. Hydraulik-Pumpeinheit nach Anspruch 12, dadurch gekenn-zeichnet, dass die manuelle Betätigungseinrichtung (59 ) von der Kopplungsvorrichtung (13 ) gebildet wird.

14. Heber mit mindestens einem Hebezylinder zum Anheben ei-ner Last und mit einer Hydraulik-Pumpeinheit (10 ) zu dessen Versorgung mit einem Druckmedium (14 ) nach einem der vorher-gehenden Ansprüche.

15. Heber nach Anspruch 14, dadurch gekennzeichnet, dass er einen Vorratsbehälter (51 ) zur Aufnahme des Druckmediums (14 ) aufweist, in dem die Hydraulik-Pumpeinheit (10 ) angeordnet ist.