Drawing unit or card, to prepare fiber slivers for spinning, gives a controlled roller clamp downstream and roller release upstream to form a thin point or break in the drawn sliver laid in a can

To sever a fiber bundle (FB') at the exit point of a drawing unit or card, to prepare the material for spinning and be laid in a sliver can (18), the sliver passing through a drawing unit (4) is clamped by the downstream roller pair (7a,7b) for onward movement while an upstream roller pair (6a,6b) releases their clamping action so that a thin point or break is developed in the sliver between the pairs of rollers.

[0001] Die Erfindung betrifft ein Verfahren zum Einleiten eines Trennvorgangs eines Faserverbundesam Ausgang einer Spinnereivorbereitungsmaschine, insbesondere einer Strecke oder Karde, miteinem mehrere Walzenpaare aufweisenden Streckwerk, in welchem der Faserverbund verstreckt undanschließend mittels eines Kalanderwalzenpaares zu einer Bandablageeinrichtung transportiert undmittels dieser in einer Kanne abgelegt wird.

[0002] Ferner betrifft die Erfindung eine Spinnereivorbereitungsmaschine, insbesondere eineStrecke oder Karde, mit einem mehrere Walzenpaare aufweisenden Streckwerk, in welchem ein Faserverbundverstreckbar ist, und mit einem sich in Laufrichtung anschließenden Kalanderwalzenpaar zum Verdichtenund Fördern des verstreckten Faserverbundes, sowie mit einem Bandkanal zur Hindurchförderungund Ablage des Faserverbundes in eine Kanne.

[0003] Es sind mehrere Verfahren bekannt, um eine Faserverbundtrennung zum Zwecke eines Kannenwechselsam Ausgang einer Spinnereivorbereitungsmaschine, insbesondere einer Strecke, einzuleiten. Diemit einem Faserverbund, insbesondere einem Faserband, gefüllte Kanne muß von der Bandablageeinrichtungwegbewegt und eine leere Kanne nachgefördert werden. Hierbei ist es notwendig, das von der Spinnereivorbereitungsmaschine abgelieferteFaserband zu trennen, um das maschinenferne Bandende in oder an der gefüllten Kanne abzulegenund das maschinennahe Bandende in die leere Kanne zu überführen.

[0004] Bei einem aus der EP 681 983 B1 bekannten Verfahren ergreift beispielsweise eine Klemmvorrichtungdas Faserband am Streckenausgang, wobei das Faserband an dieser Klemmvorrichtung beim Ausschiebender gefüllten Kanne reißt. Anschließend wird das maschinennahe Faserbandende in die leere Kanneeingeführt. Die Nachteile bei dieser Vorrichtung bestehen darin, daß der Einsatz von beweglichenTeilen am Bandtrenner eine gewisse Störanfälligkeit und einen Verschleiß nach sich zieht. Außerdem istes unter Umständen notwendig, bei einem Materialwechsel den Bandtrenner neu einzustellen, was aufwendigist.

[0005] Aus der DE 195 48 232 A1 ist eine Vorrichtung bekannt, bei der eine Dünnstelle im Streckwerkdurch Erhöhung des Verzugs im Hauptverzugsfeld erzeugt wird. Der Faserbandabschnitt mit derDünnstelle wird anschließend mittels Kalanderwalzen durch den Bandkanal gefördert, bis die Dünnstelledie Bandkanalaustrittsöffnung erreicht. In diesem Moment wird die Maschine gestoppt oder dieLiefergeschwindigkeit signifikant reduziert, um die gefüllte Kanne auszustoßen, so daß die Dünnstelle ander Kante der Bandaustrittsöffnung reißt. Ein Nachteil dieser Vorrichtung besteht beispielsweisedarin, daß dieses bei unregulierten Strecken nur dann verläßlich funktionieren kann, wenn dieMaschine mit Einzelantrieben für das Mittelwalzenpaar und das Lieferwalzenpaar ausgestattetist. Außerdem ist die erzeugte Dünnstelle sehr lang und wirkt sich daher nachteilhaft in derWeiterverarbeitung aus.

[0006] Bei einem weiteren aus der EP 593 587 B1 bekannten Verfahren wird eine Faserbandtrennungdurch Liefergeschwindigkeitsdifferenz zwischen Ausgangswalzenpaar und Kalanderwalzenpaar erreicht.Diese Konstruktion bedarf eines zusätzlichen Motors für den Kalanderantrieb, was mit unerwünschtenKosten verbunden ist.

Aufgabenstellung

[0007] Es ist Aufgabe der vorliegenden Erfindung, eine einfache Möglichkeit zum Einleiten einesTrennvorgangs eines Faserverbundes sowie eine entsprechende Spinnereivorbereitungsmaschine vorzuschlagen.

[0008] Diese Aufgabe wird bei einem Verfahren der eingangs genannten Art dadurch gelöst, daßder Faserverbund von einem stromabwärtigen Walzenpaar geklemmt und gefördert wird, während beimindestens einem stromaufwärtigen Walzenpaar die Klemmung des Faserverbundes aufgehoben wird,wobei eine Dünnstelle oder ein Bruch im Faserverbund zwischen diesen beiden Walzenpaaren erzeugtwird.

[0009] Weiterhin wird die Aufgabe bei einer Spinnereivorbereitungsmaschine der eingangs genanntenArt dadurch gelöst, daß die Klemmung des Faserverbundes an mindestens einem stromaufwärtigenWalzenpaar durch Belastungsreduzierung dieses Walzenpaares kurzzeitig aufhebbar ist, hingegender Faserverbund unter Klemmung durch ein stromabwärtigeres Walzenpaar weiter förderbar ist,wobei eine Dünnstelle oder ein Bruch im Faserverbund zwischen diesen beiden Walzenpaaren erzeugtwird.

[0010] Die Vorteile der Erfindung sind insbesondere darin zu sehen, daß eine Dünnstelle oderein Bandbruch erzeugt wird, während mindestens eine der Walzenpaare derart entlastet ist, daßan diesem Walzenpaar die Klemmung des Faserverbundes aufgehoben ist. Das Faserband wird während diesesEntlastungszeitraums kurzzeitig mittels eines stromabwärtigeren Walzenpaares - ggf. nach vorherigemStillstand - weitergefördert. Aufgrund der Massenträgheit innerhalb des Faserverbundes entstehtdurch den oder die Impulse die Dünnstelle oder alternativ ein gewollter Bandbruch. Mehrere Impulsehintereinander können dann vorteilhaft sein, wenn der Faserverbund relativ lange Fasern aufweist.Alternativ oder zusätzlich kann auch Reibung des Faserver-bundes an einer Stelle des Streckwerks ausgenutzt werden, um die Dünnstelle oder den Bandbruchzu realisieren oder den Prozeß zu unterstützen. Auch können je nach Erfindungsausgestaltungunterschiedliche Geschwindigkeitsverhältnisse zwischen den verschiedenen beteiligten Walzenpaarenausgenutzt werden. Ein weiterer Vorteil der Erfindung besteht darin, daß eine Verzugsänderung imStreckwerk gegenüber dem Normalbetrieb der Maschine nicht notwendig ist; vielmehr können die Verzugsverhältnisse gleichbleiben.

[0011] Gemäß einer bevorzugten Ausführungsform der Erfindung wird die Dünnstelle oder der Bandbruchdadurch erzeugt, daß das Kalanderwalzenpaar den Faserverbund kurzzeitig transportiert, währenddie Belastung des vorgeschalteten Lieferwalzenpaares reduziert oder ganz aufgehoben ist, sodaß auch die Klemmung des Faserverbundes an dem Lieferwalzenpaar aufgehoben ist. Auf diese Weiseentsteht die Dünnstelle oder der Bandbruch zwischen dem als stromaufwärtigen Walzenpaar fungierenden Lieferwalzenpaarund dem als stromabwärtigen Walzenpaar fungierenden Kalanderwalzenpaar. Gemäß dieser Ausführungsform wirddemnach der Faserverbund hinter dem Streckwerk auseinandergezogen.

[0012] Ist der oberen Lieferwalze noch eine Umlenkoberwalze nachgeschaltet, kann das Walzenpaarbestehend aus dieser Umlenkoberwalze und der unteren Lieferwalze ebenfalls als stromaufwärtigesWalzenpaar gemäß dieser Erfindung dienen. Die obere Lieferwalze wird hierbei vorzugsweise zusammenmit der Umlenkoberwalze entlastet, da beide dieselben Umfangsgeschwindigkeiten aufweisen.

[0013] Auch kann alternativ das Walzenpaar, das von der Umlenkoberwalze und der unteren Lieferwalzegebildet ist, als stromabwärtiges Walzenpaar gemäß dieser Erfindung dienen, während das Lieferwalzenpaardas stromaufwärtige Walzenpaar gemäß der Erfindung ist, an welchem die Klemmung kurzzeitig aufgehobenwird bzw. aufhebbar ist. Die Dünnstelle oder der Bandbruch wird hierbei - wie erste Versucheergaben - im Bereich der vormaligen Klemmstelle am Lieferwalzenpaar erzeugt.

[0014] Je nach konstruktiver Ausgestaltung des Streckwerks kann es vorteilhaft sein, nicht nurdas letzte dem Kalanderwalzenpaar vorgeschaltete Walzenpaar zum Zwecke der Dünnstellenerzeugungoder des Bandbruchs zu entlasten, sondern auch die übrigen Walzenpaare des Streckwerks. Es isthierzu zu bemerken, daß die oberen Streckwerkswalzen entweder durch Federkraft oder pneumatisch gegendie lagefesten Unterwalzen gepreßt werden und somit die Klemmung des Faserverbundes an je einemWalzenpaar hervorrufen. Die Oberwalzen samt ihrer einzelnen Belastungseinrichtungen können ihrerseitswiederum in einem verschwenkbaren Belastungsarm gelagert sein, der üblicherweise pneumatischbelastet ist. Bei einer derartigen zentralen pneumatischen Belastung des Belastungsarms bietetsich eine Abhebung aller Oberwalzen des Streckwerks an.

[0015] Bei der vorgenannten Ausführungsform der Erzeugung einer Dünnstelle oder eines Bandbruchszwischen Lieferwalzenpaar (bzw. Umlenkoberwalze-Lieferunterwalze) und Kalanderwalzenpaar istes gemäß einer Ausführungsform bevorzugt, zumindest das Kalanderwalzenpaar, an dem der Faserverbundgeklemmt ist, mit einem kurzen Antriebsimpuls - vorzugsweise aus dem Stillstand - zu beschleunigen,während die Klemmung zumindest an dem vorgeschalteten Walzenpaar aufgehoben ist. Bei einer vorteilhaftenErfindungsvariante wird hierbei die Länge des Antriebsimpulses im Hinblick auf die Stapellängedes zu verarbeitenden Fasermaterials gewählt. Beispielsweise kann als Richtwert für die Impulslängeder sog. Handstapel oder die Schnittlänge (bei synthetischen Fasern) gewählt werden oder diemittlere Faserlänge oder andere Faserlängencharakteristika. Vorteilhafterweise wird hierbeidie Impulsdauer von einem Rechenglied der Maschine intern errechnet, nachdem der Bediener dieentsprechenden Werte eingegeben hat, beispielsweise Polyester (PES) mit einer Länge von 38 mm.

[0016] Alternativ kann der Antriebsimpuls auf reiner Zeitbasis gewählt werden, beispielsweise miteiner Dauer von ca. 1 bis 100 msec, beispielsweise 20 msec.

[0017] Es kann je nach konstruktiver Ausgestaltung vorteilhaft sein, die Maschine und insbesonderedie Streckwerkswalzen erst zum Stillstand zu bringen, dann die Klemmung des Faserverbundes andem oder den betreffenden vorgelagerten bzw. stromaufwärtigen Walzenpaaren aufzuheben und anschließendden Antriebsimpuls auf das Kalanderwalzenpaar (als stromabwärtiges Walzenpaar) zu geben. Wenn derAntrieb für das Kalanderwalzenpaar mit Walzen des Streckwerks gekoppelt ist, werden diese ebenfallsmittels des Antriebsimpulses angetrieben. Wichtig ist hierbei, daß die Klemmung des Faserverbundesan dem unmittelbar vor dem Kalanderwalzenpaar befindlichen Walzenpaar aufgehoben ist, damitdie angetriebene Walze dieses Walzenpaares unter dem Faserverbund durchrutscht. Erst in diesemFall kann die Dünnstelle oder der Bandbruch zwischen Liefer- und Kalanderwalzenpaar erzeugt werden.

[0018] Nach Auslösen des Antriebsimpulses ist es vorteilhaft, eine kurze Zeitspanne zu warten,bis die betreffenden Walzen wieder belastet werden. Hierbei ist es vorteilhaft, wenn die Streckwerkswalzenvor und nach Erzeugung der Dünnstelle oder des Faserverbundbruchs stillstehen.[0019] In einer Alternative werden die betreffenden Walzen während eines Langsamlaufs der Maschineent- und belastet. Gleiches gilt auch für das Auslösen des Antriebimpulses.

[0020] Gemäß einer vorteilhaften Ausführungsform der Erfindung wird die Dünnstelle bzw. derBandbruch im Bereich einer definierten Stelle zwischen dem Lieferwalzenpaar und dem Kalanderwalzenpaarerzeugt. Beispielsweise kann sich diese Position an einer zwischengeschalteten Bandformungseinrichtung, insbesondereumfassend eine Vliesdüse bzw. einen Vliestrichter und ggf. einen nachgeschalteten Bandtrichter,befinden, welche das das Streckwerk verlassende Faservlies zu einem Band formt. In der Vliesdüseerfährt der Faserverbund bzw. das Faserband eine Querschnittskompression und unterliegt damitauch einer Reibung an dessen Eingang. Aufgrund dieser Reibung ist es möglich, den Faserverbundbzw. das Faserband auseinanderzuziehen. Die Dünnstelle kann jedoch auch - wie Versuche ergebenhaben - auf dem freien Weg zwischen Lieferwalzen und Kalanderwalzen entstehen.

[0021] In einer alternativen Ausgestaltung der Erfindung wird die Dünnstelle im Streckwerk beigleich bleibendem Verzug erzeugt, indem die Belastung des Mittelwalzenpaares reduziert und damitdie dortige Klemmung des Faserverbundes aufgehoben wird, während das unverändert belastete Lieferwalzenpaarden Faserverbund klemmt und fördert. Im Gegensatz zum Stand der Technik bleibt hierbei demnachder Gesamtverzug im Streckwerk unverändert. Es ist hierbei lediglich dafür Sorge zu tragen,daß die mittlere Oberwalze des Streckwerks einzeln ent- und belastbar ist.

[0022] In dem Streckwerk selbst, d.h. im Vor- oder im Hauptverzugsfeld, sollte üblicherweise keinBandbruch realisiert werden, da dann die Ablage des in Laufrichtung hinteren Bandendes in dieSpinnkanne am Ausgang des Streckwerks problematisch ist - im Gegensatz zur Erzeugung eines Bandbruchskurz vor den Kalanderwalzen, wo eine Einfädelung des losen Faserbandendes realisierbar ist.Bei spezieller Ausgestaltung der Einfädelung bei einem Bandbruch im Streckwerk wäre aber auchein solches Szenario nicht ausgeschlossen.

[0023] Vorteilhafterweise wird ausgenutzt, daß üblicherweise in dem Hauptverzugsfeld zwischenMittelwalzenpaar und Lieferwalzenpaar ein Druckstab angeordnet ist, so daß die Dünnstelle (oderder Bandbruch) durch Reibung an diesem Druckstab hervorgerufen werden kann. Somit sind keinespeziellen Einrichtungen zur Dünnstellenerzeugung (bzw. den Bandbruch) notwendig.

[0024] Die für die erste erfindungsgemäße Ausgestaltung gemachten Ausführungen zur Impulslänge,zum Ent- und Belasten während des Stillstehens der Streckwerkswalzen gelten auch für die Dünnstellenerzeugung imStreckwerk.

[0025] Besonders bevorzugt ist eine Steuerung vorgesehen, welche die erfindungsgemäße Be- und Entlastungdes oder der betreffenden oberen Streckwerkswalzen sowie den Antrieb des Kalanderwalzenpaaressteuert. Die Steuerung erhält hierbei vorteilhafterweise Signale von einem Kannenfüllstandssensoroder einem Faserbandlängenzähler am Ausgang des Streckwerks. Anhand dieser Signale kann dieSteuerung bei Bedarf einen Kannenwechsel einleiten, wozu zunächst erfindungsgemäß die Dünnstelleoder der Bandbruch erzeugt wird. Anstelle einer Steuerung kann auch eine Regelung vorgesehensein, welche die Erzeugung der Dünnstelle oder des Bandbruchs regelt.

[0026] Zum schnellen präzisen Schalten im Milliksekundenbereich mit zudem hoher Wiederholungsgenauigkeit werdenbevorzugt Halbleiterschütze zum Antrieb des Hauptmotors eingesetzt, welche keine mechanisch beweglichenTeile aufweisen. Zudem entfällt die bei mechanischen Schützen vorhandene Temperaturabhängigkeit beiden Schaltvorgängen. Als Halbleiterschützen werden beispielsweise Tyristoren oder IGBT verwendet.

[0027] Bevorzugt ist ein elektronischer Speicher vorgesehen, in welchem Parameter zur Dünnstellenbildung oderzur Bandbrucherzeugung für verschiedene Materialien und ggf. - noch differenzierter - verschiedene Eigenschaftendesselben Materials abgespeichert sind. Bei Wechsel des zu verstreckenden Materials gibt dannder Bediener die entsprechenden Parameter mittels einer Tastatur (beispielsweise einem TouchScreen) ein, wobei die Steuerung die jeweils zu diesen Parameter gehörigen und von ihr zu verarbeitendenWerte aus der Datenbank erhält und zum Steuern des oder der Walzenantriebe und Walzenbelastungenverwendet. Die Steuerung arbeitet hierbei also mit einem Expertensystem. Es kann auch vorgesehensein, daß an der Maschine ein oder mehrere Sensoren vorgesehen sind, die automatisch eine Materialerkennungdurchführen, so daß die Steuerung die Werte aus der Datenbank - ohne Tätigwerden des Bedieners- ebenfalls automatisch erhält.

[0028] Bevorzugt ist eine zentrale elektronische Steuer- und/oder Regeleinrichtung, beispielsweisein Form eines Mikrocomputers, vorgesehen, an welcher die Antriebseinrichtungen für die Walzenpaare,die Bandablage und/oder den Kannenwechsel angeschlossen sind. Die vorgenannte Steuerungsaufgabezur Erzeugung der Dünnstelle oder des Bandbruchs kann in dieser Steuer- und/oder Regeleinrichtungimplementiert sein. Alternativ kann eine separate Recheneinrichtung vorgesehen sein, welchedie von der zentralen Steuer- und/oder Regeleinrichtung benötigten Steuer- oder Regelwerte anhand der Datenbankbzw. des Expertensystems berechnet und an die zentrale Einrichtung weitergibt.

[0029] Die Dünnstelle - unabhängig von ihrem Erzeugungsort im Streckwerk oder diesem nachgelagert- wird vorteilhafterweise bei wieder voll belastetem Streckwerk durch den Bandkanal gefördert,bis sie an dessen Austrittsende angelangt. Im Stillstand der Maschine oder im Langsamlauf wirddann der Kannenwechsel durchgeführt, wobei die Dünnstelle an der Austrittsöffnung des Bandkanalsweiter verzogen wird und reißt. Das maschinenferne Bandende hängt dann beispielsweise über denKannenrand der gefüllten Kanne, während das maschinennahe Bandende in die nachgeförderte leereKanne abgelegt werden kann.

[0030] Bei Erzeugung eines Bandbruchs zwischen Lieferwalzenpaar und Kalanderwalzenpaar muß dasmaschinennahe Bandende von den Kalanderwalzen in die Bandablageeinrichtung transportiert werden.Hierzu ist es zunächst notwendig, das Bandende den Kalanderwalzen vorzulegen. Vorteilhafterweise isthierbei eine Blas- oder Saugeinrichtung vorgesehen, die insbesondere in der Bandformungseinrichtungangeordnet sein kann. Das Bandende erfährt durch die strömende Luft einen Impuls, der es durchdie Bandformungseinrichtung bis zu den Kalanderwalzen befördert, unterstützt hierbei von derBandförderung durch das vorgeschaltete Lieferwalzenpaar. Bei der Erzeugung eines Bandbruchsim Streckwerk ist bevorzugt eine analog wirkende Einfädeleinrichtung vorzusehen.

[0031] Vorteilhafte Weiterbildungen der Erfindung sind durch die Merkmale der Unteransprüchegekennzeichnet.

[0032] Im folgenden wird die Erfindung anhand der Figuren näher erläutert. Es zeigen:

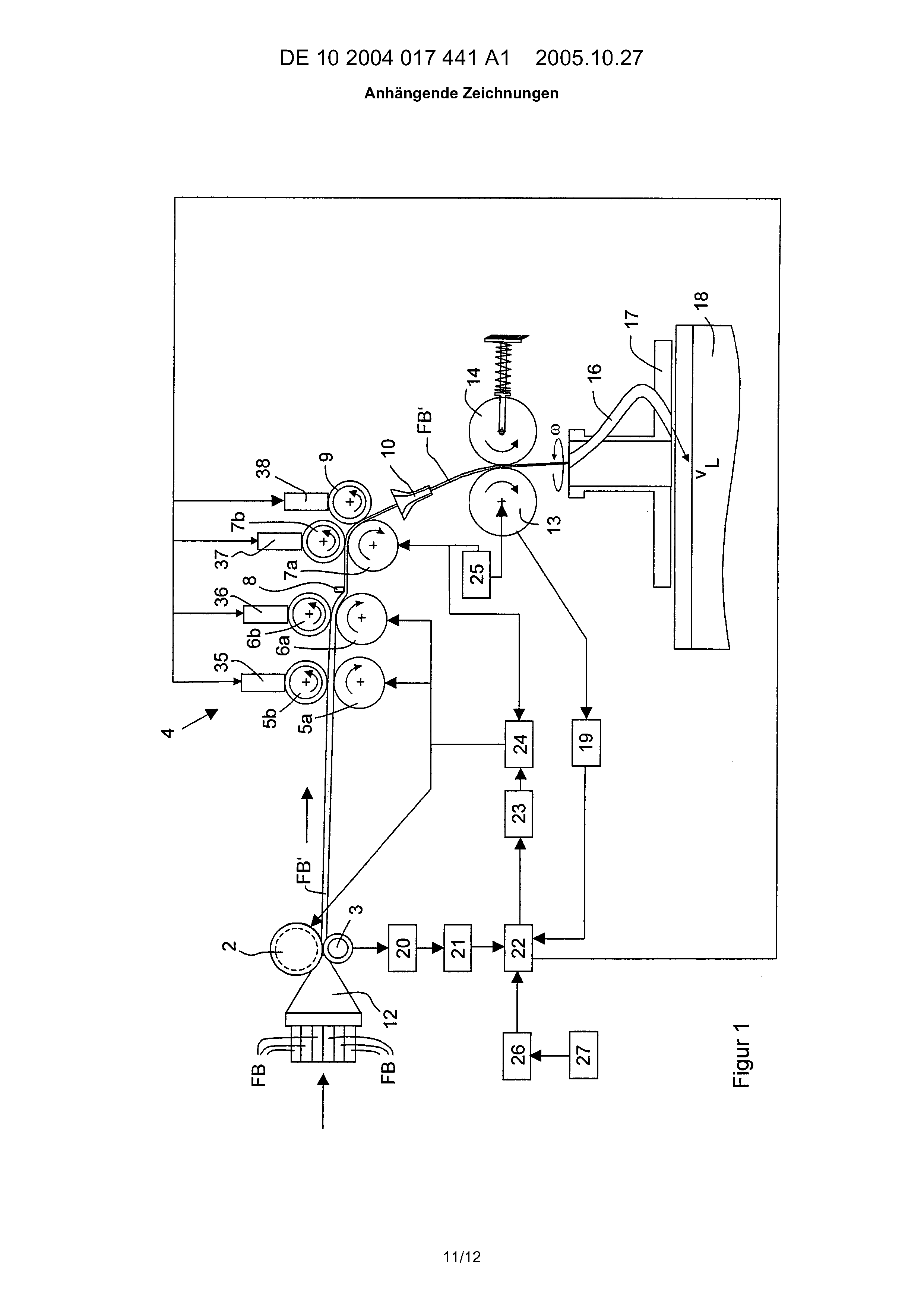

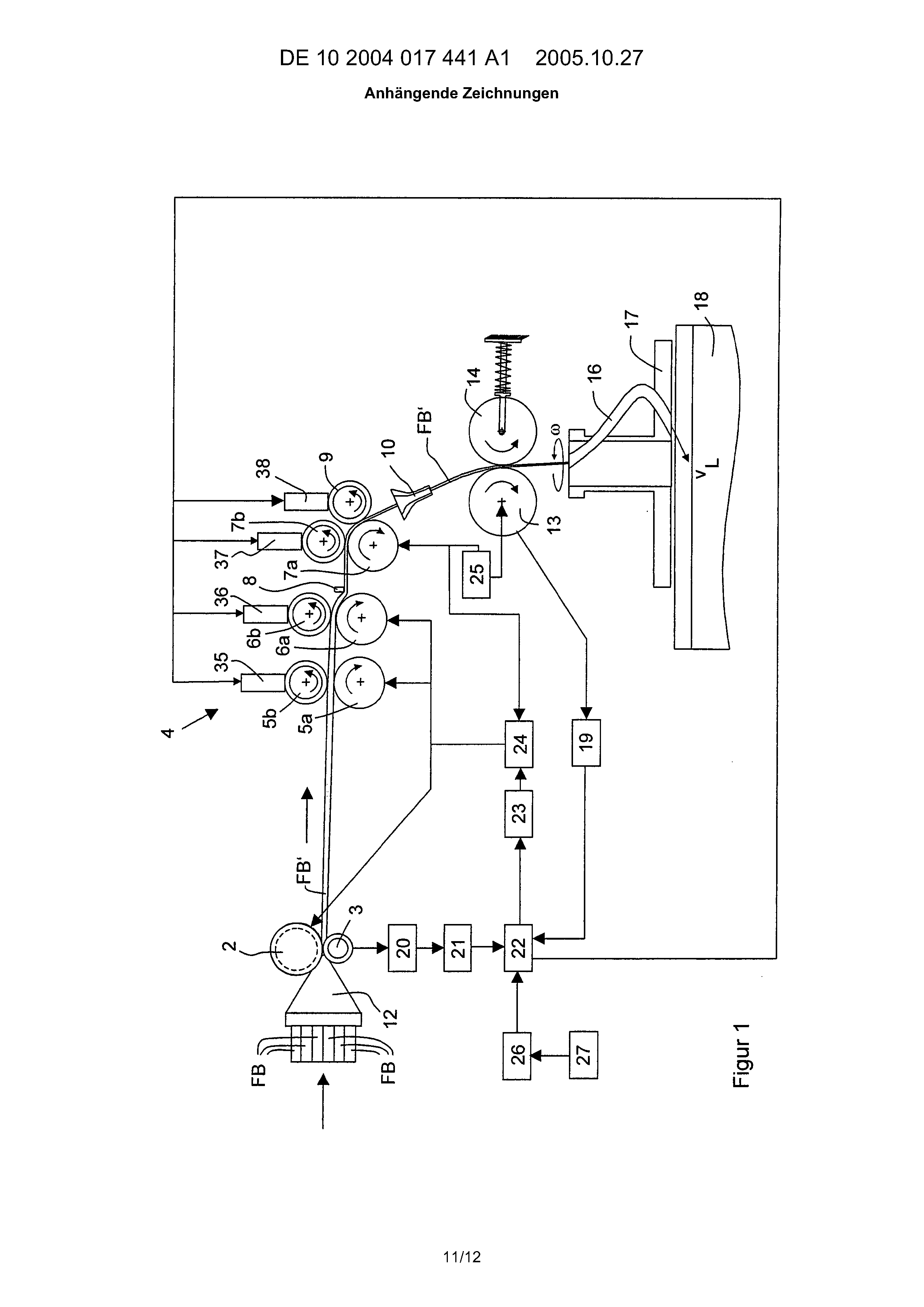

[0033] Fig. 1 eine Strecke gemäß der Stand der Technik in schematischer Seitenansicht;

[0034] Fig. 2 ein Streckwerk wie in Fig. 1, mit zusätzlichem Belastungsarm;

[0035] Fig. 3 der Auslauf (teilweise im Schnitt) einer Strecke wie in Fig. 1, jedoch mit einerersten Ausführung zur erfindungsgemäßen Dünnstellenerzeugung, und

[0036] Fig. 4 das Streckwerk wie in Fig. 1, jedoch mit einer zweiten Ausführung zur erfindungsgemäßenDünnstellenerzeugung.

[0037] Die grundsätzliche Funktionsweise einer Strecke - als Beispiel für eine Spinnereivorbereitungsmaschine- wird nachfolgend anhand der Fig. 1 erläutert, die eine schematische Seitenansicht der Streckezeigt. Gemäß diesem Beispiel aus dem Stand der Technik werden mehrere, im wesentlichen angedrehte Faserbänder FB(nur diese sind hier von oben dargestellt) der Strecke nebeneinander vorgelegt. Es ist ebenfallsmöglich, der Strecke nur ein Faserband FB zuzuführen, welches von einer vorgeschalteten Kardeoder Kämmmaschine direkt vorgelegt wird. Am Eingang der Strecke ist ein Trichter 12 angeordnet, derdie Faserbänder FB verdichtet. Alternativ können andere Verdichtungseinrichtungen verwendetwerden. Nach Durchlaufen einer weiter unten beschriebenen Abtastvorrichtung 2, 3 als Teil einerBandquerschnittsmeßeinrichtung wird das nunmehr komprimierte Faserband FB', das aus den mehrereneinzelnen Faserbändern FB besteht, in ein Streckwerk 4 geführt, welches das Kernstück der Strecke bildet.Das Streckwerk 4 weist in der Regel drei Verzugsorgane bzw. Walzenpaare auf, zwischen denender eigentliche Verzug stattfindet. Diese sind das Eingangswalzenpaar 5a, 5b, das mittlere Walzenpaar6a, 6b und das Ausgangs- oder auch Lieferwalzenpaar 7a, 7b, die sich mit in dieser Reihenfolgejeweils gesteigerter Umfangsgeschwindigkeit drehen. Durch diese unterschiedlichen Umfangsgeschwindigkeitender Walzenpaare wird das Faserband FB', welches im Streckwerk vliesartig ausgebreitet wird,entsprechend dem Verhältnis der Umfangsgeschwindigkeiten verzogen. Das vliesartige Faserband FB'ist hierbei der Faserverbund im Sinne der Erfindung.

[0038] Das Eingangswalzenpaar 5a, 5b und das mittlere Walzenpaar 6a, 6b bilden das sog. Vorverzugsfeld,das mittlere Walzenpaar 6a, 6b und das Lieferwalzenpaar 7a, 7b das sog. Hauptverzugsfeld. Bei unreguliertenStrecken ist während des Verzugsvorgangs sowohl der Vorverzug als auch der Hauptverzug konstant.Bei regulierten Strecken erfolgt hingegen eine Ausregulierung durch Veränderung der Verzugshöhe. Ineinem regulierten Streckwerk ließe sich dazu sowohl der Vor- als auch der Hauptverzug verändern, gewählt wirdaber fast immer der Hauptverzug. Der Grund liegt darin, daß der Hauptverzug größer ist als derVorverzug, so daß eine genauere Regulierung vorgenommen werden kann.

[0039] Üblicherweise wird zusätzlich ein Druckstab 8 im Hauptverzugsfeld angeordnet, der das FaserbandFB' umlenkt und somit für eine bessere Führung der Fasern sorgt, insbesondere der nicht zwischenzwei Walzenpaaren geklemmten Fasern (sog. schwimmende Fasern). Das verzogene Faserband FB' wirdmit Hilfe einer Umlenkoberwalze 9 und einer Bandformungseinrichtung 10 zusammengefaßt und überein Kalanderwalzenpaar 13, 14 und einen geschwungenen Bandkanal 16, der in einem sich mit derWinkelgeschwindigkeit ω drehenden Drehteller 17 angeordnet ist, mit einer Geschwindigkeit vLin ei-ner Kanne 18 abgelegt.

[0040] Zum Ausgleich der Bandmasseschwankungen an regulierten Strecken durchlaufen die vorgelegtenFaserbänder FB üblicherweise eine dem Streckwerk 4 vorgelagerte Abtastvorrichtung, welche in demdargestellten Ausführungsbeispiel aus zwei Abtastscheiben 2, 3 besteht und Bestandteil einerBandquerschnittsmeßeinrichtung ist. Die Abtastscheibe 2 ist ortsfest ausgebildet, während die Abtastscheibe3, welche mit Druck gegen die Abtastscheibe 2 gepreßt wird, senkrecht zu ihrer Drehachse auslenkbarist. Die Auslenkungen der Abtastscheibe 3 sind hierbei ein Maß für den Bandquerschnitt des Faserbandes FB',welches zwischen den beiden Abtastscheiben geführt ist. In der dargestellten Ausführungsform istdie Abtastscheibe 3 mit einem induktiven Sensor 20 gekoppelt, dessen Ausgangssignale in Formvon elektrischen Spannungssignalen zuerst an einen Speicher 21, der den Weg- bzw. den Zeitunterschied zwischendem Passieren der Abtastvorrichtung 2, 3 und dem Eintritt in das Streckwerk 4 berücksichtigt(FIFO-Speicher = First-In-First-Out-Speicher), und dann nach Ablauf dieser Zeitdifferenz aneine Auswerte- und Reguliereinheit 22 weiterleitet. Das Meßsignal wird demnach im Speicher 21zwischengespeichert, damit die Auswerte- und Reguliereinheit 22 nach einer vorgegebenen Zeitbzw. einem vom Faserband FB' definiert zurückgelegten Weg die Regulierung einschaltet, welchedie Masseschwankungen durch Veränderung der Umfangsgeschwindigkeiten des mittleren Walzenpaares6a, 6b und ggf. des Eingangswalzenpaares 5a, 5b ausgleicht. Der Ausgleich der Masseschwankungenim Hauptverzugsfeld wird im vorliegenden Fall durch die Veränderung der Drehzahl eines Servoantriebs23 erreicht, der eine Steuerdrehzahl für ein Planetengetriebe 24 erzeugt. Mit dieser gesteuerten Ausgangsdrehzahldes Planetengetriebes 24, in das ein Hauptmotor 25 treibt, werden die Abtastscheibe 2, die Unterwalzen5a, 6a des Eingangswalzenpaares 5a, 5b und des Mittelwalzenpaares 6a, 6b angetrieben. Die Geschwindigkeitder vom Hauptmotor 25 angetriebenen Unterwalze 7a bleibt vorliegend konstant und gewährleistet eineexakt kalkulierbare Faserbandproduktion. Gleichfalls treibt der Hauptmotor 25 die Kalanderwalze13 an, welche die Kalanderwalze 14 durch Reibung mitnimmt.

[0041] Die Oberwalzen 5b, 6b, 7b, 9 werden mittels nur schematisch angedeuteter Pneumatikzylindern35, 36, 37, 38 gegen die Unterwalzen 5a, 5b, 5c gepreßt, um die Klemmung des Faserbandes FB'zu garantieren. Die Pneumatikzylinder 35, 36, 37, 38 werden im vorliegenden Fall von der Auswerte-und Reguliereinheit 22, die eine Steuerung beinhaltet, angesteuert, um eine Entlastung bzw. Belastungaller oder einzelner oder paarweiser Oberwalzen 5b, 6b, 7b oder 9 oder Kombinationen hiervonzu realisieren.

[0042] In einer in Fig. 2 dargestellten alternativen Ausführungsform ist zusätzlich ein pneumatischbelasteter Belastungsarm 34 vorgesehen sein, der sich über das Streckwerk 4 spannt und an welchemdie Oberwalzen 5b, 6b, 7b, 9 gelagert sind (schematisch angedeutet). Der Belastungsarm 34 kann vorliegendmittels einer Hakenanordnung 33, an der ein Pneumatikzylinder 32 angreift, nach unten gezogenwerden, um die Walzen 5b, 6b, 7b, 9 gegen die Unterwalzen 5a, 6a, 7a zu pressen. Auf die Pneumatikzylinder35, 36, 37, 18 kann in einer nicht dargestellten Ausführungsform verzichtet werden; alternativsind Federbelastungen statt der Pneumatikzylinder 35, 36, 37, 38 vorgesehen. Auch kann der Belastungsarm34 federbelastet ausgebildet sein. Durch den Doppelpfeil 34a ist zudem angedeutet, daß bei entlastetem Pneumatikzylinder32 der Belastungsarm nach oben geschwenkt werden kann, um Zugriff zum Streckwerk 4 zu haben.

[0043] In den Fig. 3 und 4 sind zwei erfindungsgemäße Arten zum Einleiten eines Trennvorgangsdes Faserbandes FB' dargestellt, einerseits durch Dünnstellenerzeugung zwischen der unterenLieferwalze 7a und dem Kalanderwalzenpaar 13, 14, und andererseits im Hauptverzugsfeld.

[0044] In Fig. 3 ist eine Ausführungsform einer dem Streckwerk nachgeschalteten Bandformungseinrichtung10 im Schnitt dargestellt. Diese umfaßt vorliegend einen Vliestrichter 40 mit Griff 41, wobeiin eine zentrale Öffnung des Vliestrichters 40 eine Vliesdüse 42 eingesetzt ist. Der Vliestrichter40 ist schwenkbar an einer Trägerplatte 43 angeordnet, in welcher eine Bandtrichterhalterung44 sowie ein in die Bandtrichterhalterung 44 eingesteckter Bandtrichter 45 vorgesehen sind.Der Bandtrichter 45 läuft spitz zu, um das Faserband FB' in den Spalt zwischen den Kalanderwalzen13, 14 vorzulegen.

[0045] Zur Dünnstellenerzeugung wird das Faserband FB' von den Kalanderwalzen 13, 14 geklemmtund gefördert, während mindestens die Umlenkoberwalze 9 mittels des von der Auswerte- und Reguliereinheit22 angesteuerten Pneumatikzylinders 38 entlastet ist. Vorteilhafterweise werden zumindest auchdie Oberwalze 7b sowie ggf. auch die Oberwalzen 5b, 6b (s. Fig. 1) entlastet, um einen Transportdes Faserverbundes FB' in Richtung der Kalanderwalzen 13, 14 bei der Dünnstellenerzeugung weitgehendzu unterbinden.

[0046] Im einzelnen kann hierbei wie folgt vorgegangen werden: Ein Sensor 19 ermittelt die Umdrehungender Kalanderwalze 13 und gibt die entsprechende Information an die Auswerte- und Reguliereinheit22 weiter. Das Erreichen einer vorgegebenen Umdrehungsanzahl bedeutet, daß die Kanne 18 gefülltist und ein Bandtrennungsvorgang mit Kannenwechsel einzuleiten ist. Zunächst löst die Auswerte-und Reguliereinheit 22 hierzu einen Maschinenstopp aus. Anschließend gibt die Einheit 22 einenEntlastungsimpuls an zumindest den Pneumatikzylinder 38 der Oberwalze 9 und ggf. auch an denPneumatikzylinder 37 der Oberwalze 7b und ggf. zusätzlich an die Pneumatikzylinder 35, 36 derOberwalzen 5b, 6b. Dementsprechend wird zumindest der Pneumatikzylinder 38 entlastet und ggf. auchder Pneumatikzylinder 37, wie in Fig. 3 durch die nach oben gerichteten Pfeile angedeutet. Dieanderen Pneumatikzylinder 35, 36 sind der Einfachheit halber nicht in Fig. 3 dargestellt.

[0047] Im Falle einer zentralen Streckwerksbelastung mit einem Belastungsarm 34 (s. Fig. 2) kannalternativ oder zusätzlich der über die Auswerte- und Reguliereinheit 22 angesteuerte Pneumatikzylinder32 entlastet werden, so daß alle an dem Belastungsarm 34 gelagerten Oberwalzen 5b, 6b, 7b, 9gleichzeitig entlastet werden.

[0048] Nach dieser Entlastung werden ein oder mehrere kurze Antriebsimpulse auf den Hauptmotor25 gegeben, der bei der Strecke gemäß der Fig. 1 auch die Unterwalze 7a antreibt. Nebenbei seibemerkt, daß bei der in Fig. 1 gezeigten Ausführungsform dann auch das Eingangs- und das Mittelwalzenpaarangetrieben werden; im Falle von Einzelantrieben hingegen wären die Walzenpaare entkoppelt.Während der Dauer des oder der genannten Antriebsimpulse rutscht die Unterwalze 7a unter demFaserverbund FB' durch, wird aber vom Kalanderwalzenpaar 13, 14 weiter gefördert. Es entstehtdaher eine Dünnstelle DS1 zwischen dem Lieferwalzenpaar 7a, 7b und dem Kanalderwalzenpaar 13,14. Eine Möglichkeit für den Ort der Dünnstellenerzeugung ist der Eingang des Vliestrichters40, da der Faserverbund FB' hier reibt und somit in seinem Zusammenhalt geschwächt wird. Eskann jedoch auch sein, daß die Dünnstelle vor dem Vliestrichter 40 entsteht, da der FaserverbundFB' am Vliestrichter zusammengefaßt wird und somit ein stärkerer Zusammenhalt der Fasern untereinanderresultiert. Versuche haben jedoch in jedem Fall eindeutig gezeigt, daß die Dünnstelle im demLieferwalzenpaar 7a, 7b nachgeschalteten Bereich entsteht.

[0049] Aufgrund der Kürze des oder der Antriebsimpulse (vorteilhafterweise im Bereich weniger Millisekunden)steht die Maschine innerhalb des Bruchteils einer Sekunde wieder still, woraufhin dann das Streckwerk4 erneut belastet werden kann. Die Länge des oder der Antriebsimpulse ist vorteilhafterweiseauf die Stapellänge des zu verziehenden Materials abgestimmt. Beispielsweise gibt der Bediener diemittlere Stapellänge oder den Handstapel des Materials in ein Bedienerpanel 27 ein, woraufhindie Maschine - unter Berücksichtigung der Geschwindigkeit des Materials FB' in dem Abschnittder Dünnstellenerzeugung - die Länge des oder der Antriebsimpulse berechnet. Diese ist insbesonderederart bemessen, daß anstelle einer erwünschten Dünnstelle kein Bandbruch aufgrund eines zulangen Impulses entsteht. Eine Längenkontrolle für die Impulszeit kann vorteilhafterweise überden Sensor 19 (s. Fig. 1) erfolgen.

[0050] In einer Datenbank 26 werden gemäß dem Ausführungsbeispiel der Fig. 1 die Impulslängen fürverschiedene Materialwerte und Materialparameter abgespeichert. Diese Datenbank 26, auf welchedie Auswerte- und Reguliereinheit 22 Zugriff hat, kann auf der Maschine vorinstalliert seinund/oder vom Bediener über das Panel 27 eingebbar bzw. ergänzbar sein. Die Auswerte- und Reguliereinheit22 berechnet zudem vorteilhafterweise eine Korrektur der Impulslänge aufgrund von maschinenspezifischenund/oder umgebungsspezifischen Parametern, z.B. der Außentemperatur.

[0051] Wird von einem (nicht dargestellten) Belastungssensor nicht erkannt, daß die Belastunginnerhalb einer kurzen Zeit erfolglos war, wird die an dem Vliestrichter 40 erzeugte Dünnstellebei entsprechend belastetem Streckwerk 4 bis hinter die Kalanderwalzen 13, 14 gefördert und biszum Ausgang des Bandkanals 16. Anschließend wird der Kannenwechsel eingeleitet, wodurch dieDünnstelle vorzugsweise an der Kante des Bandkanalausgangs reißt.

[0052] Alternativ zu der Dünnstelle DS1 kann auch ein Bandbruch BB zwischen Lieferwalzen 7a,7b bzw. Umlenkoberwalze 9 und Kalanderwalzen 13, 14 erzeugt werden. Hierzu kann die Impulslänge und/oderdie Antriebsamplitude entsprechend höher gewählt werden. Das maschinenferne Bandende wird dannvon den Kalanderwalzen 13, 14 noch in oder an der gefüllten Kanne 18 abgelegt, während das maschinennaheBandende durch beispielsweise Blas- und/oder Saugluftströme in die Bandformungseinrichtung 10und anschließend in den Spalt zwischen die Kalanderwalzen 13, 14 geführt wird.

[0053] In Fig. 4 ist die Erzeugung einer Dünnstelle im Streckwerk 4 dargestellt. Hierzu wirdvon der Auswerte- und Reguliereinheit 22 ein Entlastungsimpuls an den Pneumatikzylinder 36 gegeben, derdie Klemmung an der mittleren Oberwalze 6b aufhebt (angedeutet durch den nach oben weisendenPfeil im Pneumatikzylinder 36 und der abgehobenen Walze 6b). Auf diese Weise wird der Faserverbund FB'nicht mehr vom Mittelwalzenpaar 6a, 6b gefördert, so daß aufgrund von Reibung am Druckstab 8,Trägheit und Haftung der Fasern untereinander und aufgrund des Geschwindigkeitsunterschiedsdes Einlaufwalzenpaares 5a, 5b und des Lieferwalzenpaares 7a, 7b eine Dünnstelle DS2 zwischendiesen beiden Walzenpaaren im Bereich des Druckstabs 8 entsteht. Da das Einlaufwalzenpaar 5a,5b und das Lieferwalzenpaar 7a, 7b im Vergleich zum normalen Verstre-ckungsbetrieb mit unveränderten Umfangsgeschwindigkeiten laufen, findet im Streckwerk 4 keineÄnderung des Gesamtverzuges statt.

[0054] Nach Erzeugung der Dünnstelle DS2 wird die mittlere Oberwalze 6b wieder belastet und dieDünnstelle DS2 im Faserverbund FB' - wie im vorhergehenden Ausführungsbeispiel - vorteilhafterweisebis zum Ausgang des Bandkanals 16 transportiert, dort die Maschine gestoppt oder in einen Langsamlaufgeschaltet, um anschließend die gefüllte Kanne aus der Füllstellung herauszuschieben. Dementsprechendreißt die Dünnstelle DS2 des Faserverbundes FB' wiederum an der Kante des Bandkanalausgangs.Statt einer Dünnstelle kann auch ein Bandbruch im Streckwerk erzeugt werden, was jedoch eineentsprechende Einfädelung des maschinennahen Bandendes in das nachfolgende Walzenpaar bedingt.

[0055] Die Erfindung wurde anhand einer Regulierstrecke beschrieben. Es ist jedoch ohne Einschränkungen auchbei unregulierten Strecken einsetzbar. Gleichfalls kann statt der dargestellten Antriebsanordnungmit Hauptmotor 25 und Servoantrieb 23 ein Einzelantriebskonzept realisiert werden. Weiterhinkönnen Rechenfunktion, die vorliegend von der Auswerte- und Reguliereinheit 22 übernommen werden,von einer separaten Recheneinheit ausgeführt werden, wobei die Auswerte- und Reguliereinheit22 die Rechenergebnisse erhält und die Steuerimpulse für den oder die Pneumatikzylinder ausgibt.Auch können diese Steuerungsfunktionen von einer eigenen Steuereinheit ausgeführt werden, wobeidie Auswerte- und Reguliereinheit 22 als zentrale Steuereinheit fungieren kann. Gleichfallsbraucht keine Umlenkoberwalze vorhanden sein (Beispiel: senkrechtes Streckwerk), so daß eine Dünnstelleoder ein Bandbruch unmittelbar zwischen Lieferwalzenpaar und Kalanderwalzenpaar realisiert werdenkann, ohne daß hierzu das Abheben einer Umlenkoberwalze vonnöten wäre.

1. Verfahren zum Einleiten eines Trennvorgangs eines Faserverbundes (FB') am Ausgang einerSpinnereivorbereitungsmaschine, insbesondere einer Strecke oder Karde, mit einem mehrere Walzenpaare(5a, 5b, 6a, 6b, 7a, 7b, 9) aufweisenden Streckwerk (4), in welchem der Faserverbund (FB') verstrecktund anschließend mittels eines Kalanderwalzenpaares (13, 14) zu einer Bandablageeinrichtung(16, 17) transportiert und mittels dieser in einer Kanne (18) abgelegt wird, dadurch gekennzeichnet,daß der Faserverbund (FB') von einem stromabwärtigen Walzenpaar (7a, 7b; 7a, 9; 13, 14) geklemmtund gefördert wird, während bei mindestens einem stromaufwärtigen Walzenpaar (6a, 6b; 7a, 7b;7a, 9) die Klemmung des Faserverbundes (FB') aufgehoben wird, wobei eine Dünnstelle (DS1; DS2)oder ein Bruch (BB) im Faserverbund (FB') zwischen diesen beiden Walzenpaaren (6a, 6b, 7a, 7b;7a, 7b, 7a, 9; 7a, 9, 13, 14) erzeugt wird.

2. Verfahren nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, daß die Klemmungan dem stromaufwärtigen Walzenpaar (6a, 6b; 7a, 7b; 7a, 9) durch elektronisch gesteuerte Reduzierungoder Aufhebung der pneumatischen Anpressung der betreffenden Oberwalze (6b; 7b; 9) an die entsprechendeUnterwalze (6a; 7a; 7a) aufgehoben wird.

3. Verfahren nach Anspruch 1 oder 2, dadurch gekennzeichnet, daß die Dünnstelle (DS1) oderder Bruch (BB) durch Klemmung und Weitertransport des Faserverbundes (FB') an dem Kalanderwalzenpaar(13, 14) (als stromabwärtiges Walzenpaar) erzeugt wird, während zumindest die Belastung zwischendem stromaufwärtigen Lieferwalzenpaar (7a, 7b) und/oder zwischen unterer Lieferwalze (7a) undUmlenkoberwalze (9) reduziert oder aufgehoben wird, so daß die Dünnstelle (DS1) oder der Bruch (BB)im Bereich zwischen Lieferwalzenpaar (7a, 7b) und Kalanderwalzenpaar (13, 14) erzeugt wird.

4. Verfahren nach Anspruch 3, dadurch gekennzeichnet, daß auch die Belastung der anderenWalzenpaare (5a, 5b, 6a, 6b, 7a, 7b) des Streckwerks (4) reduziert oder aufgehoben wird.

5. Verfahren nach Anspruch 3 oder 4, dadurch gekennzeichnet, daß zumindest das Kalanderwalzenpaar(13, 14) zum Zwecke der Dünnstellenerzeugung oder des Bruchs aus dem Stillstand kurzzeitig angetriebenwird.

6. Verfahren nach einem der Ansprüche 3 bis 5, dadurch gekennzeichnet, daß die Dünnstelle (DS1)oder der Bruch (BB) an einer Reibungsstelle, vorzugsweise einer Bandformungseinrichtung (10),zwischen dem Lieferwalzenpaar (7a, 7b) und dem Kalanderwalzenpaar (13, 14) erzeugt wird, anwelcher der Faserverbund (FB') auseinander gezogen wird.

7. Verfahren nach Anspruch 1 oder 2, dadurch gekennzeichnet, daß eine Dünnstelle (DS2) imStreckwerk (4) bei gleich bleibendem Verzug oder ein Bandbruch im Streckwerk erzeugt wird, indemdie Belastung des Mittelwalzenpaares (6a, 6b) (als stromaufwärtiges Walzenpaar) reduziert wird,während das unverändert belastete Lieferwalzenpaar (7a, 7b) (als stromabwärtiges Walzenpaar) denFaserverbund (FB') weiter klemmt und fördert.

8. Verfahren nach Anspruch 7, dadurch gekennzeichnet, daß die Dünnstelle oder der Bandbruchan einer Reibungsstelle im Streckwerk (4), vorzugsweise an einem Druckstab (8) im Hauptverzugsfeld, erzeugtwird, an welcher der Faserverbund (FB') aus-einander gezogen wird.

9. Verfahren nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, daß die Streckwerkswalzen(5a, 5b, 6a, 6b, 7a, 7b, 9) vor und nach Erzeugung der Dünnstelle (DS1; DS2) oder des Bruchs(BB) zum Stillstand gebracht werden.

10. Verfahren nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, daß die Streckwerkswalzen(5a, 5b, 6a, 6b, 7a, 7b, 9) während des Stillstehens ent- und belastet werden.

11. Verfahren nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, daß ein odermehrere Antriebsimpulse des Kalanderwalzenpaares (13, 14) von einer Rechnereinheit (22) derSpinnereivorbereitungsmaschine berechnet werden, wobei der Bediener als Berechnungsgrundlageeine charakteristische Länge des zu verziehenden Materials eingibt, beispielsweise dessen Handstapel oderdessen Schnittlänge.

12. Verfahren nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, daß der Impulsantriebdes Kalanderwalzenpaares (13, 14) sich aus einem oder mehreren Antriebsimpulsen mit einer Dauerjedes einzelnen Antriebsimpulses von 1 bis 100 Millisekunden, vorzugsweise mit einer Dauer von15 bis 25 Millisekunden, zusammensetzt.

13. Verfahren nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, daß im Falleeiner Dünnstellenerzeugung der Abstand zwischen der Bandablageeinrichtung, insbesondere einemBandkanal (16), und der obersten Bandablage in der Kanne (18) während des Kannenwechsels derartvergrößert wird, daß die Dünnstelle (DS1; DS2) an der Bandaustrittsöffnung der Bandablageeinrichtung(16) reißt.

14. Verfahren nach Anspruch 13, dadurch gekennzeichnet, daß die Belastung des mindestenseines stromaufwärtigen Walzenpaares (6a, 6b; 7a, 7b, 9) nach Erzeugung der Dünnstelle (DS1;D22) wiederhergestellt und die Dünnstelle (DS1; D22) vom Kalanderwalzenpaar (13, 14) bis zurBandaustrittsöffnung transportiert und der Faserverbund (FB') an der Dünnstelle (DS1; DS2) durchanschließendes Verschieben der Kanne (18) getrennt wird.

15. Verfahren nach einem der vorhergehenden Ansprüche, gekennzeichnet durch den folgendenAblauf: - die Spinnereivorbereitungsmaschine stoppt für den Kannenwechsel, - das Streckwerk (4) wird entlastet, - die Dünnstelle (DS1; DS2) wird erzeugt, - das Streckwerk (4) wird wieder belastet, - die Dünnstelle (DS1; DS2) wird hinter die Kalanderwalzen (13, 14) transportiert, vorteilhafterweise zumAusgang des Bandkanals (16) , - der Kannenwechsel wird eingeleitet und hierbei der Faserverbund (FB') getrennt.

16. Verfahren nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, daß die Be-und Entlastung eines oder mehrerer Streckwerkswalzenpaare (5a, 5b, 6a, 6b, 7a, 7b, 9) und derAntrieb des Kalanderwalzenpaares (13, 14) durch eine Steuerung (22) gesteuert werden.

17. Verfahren nach Anspruch 16, dadurch gekennzeichnet, daß die Steuerung (22) mit einemelektronischen Speicher (26) in Verbindung steht, in der Parameter zur Dünnstellenbildung oderBandbrucherzeugung verschiedener Materialien gespeichert sind oder eingegeben werden, beispielsweisederen Stapellängen.

18. Spinnereivorbereitungsmaschine, insbesondere Strecke oder Karde, mit einem mehrere Walzenpaare(5a, 5b, 6a, 6b, 7a, 7b, 9) aufweisenden Streckwerk (4), in welchem ein Faserverbund (FB') verstreckbar ist,mit einem sich in Laufrichtung anschließenden Kalanderwalzenpaar (13, 14) zum Verdichten undFördern des verstreckten Faserverbundes (FB'), sowie mit einem Bandkanal (16) zur Hindurchförderung undAblage des Faserverbundes (FB') in eine Kanne (18), dadurch gekennzeichnet, daß die Klemmungdes Faserverbundes (FB') an mindestens einem stromaufwärtigen Walzenpaar (6a, 6b; 7a, 7b; 7a,9) durch Belastungsreduzierung dieses Walzenpaares kurzzeitig aufhebbar ist, hingegen der Faserverbund(FB') unter Klemmung durch ein stromabwärtigeres Walzenpaar (7a, 7b; 7a, 9; 13, 14) weiter förderbar ist,wobei eine Dünnstelle (DS1; DS2) oder ein Bruch (BB) im Faserverbund (FB') zwischen diesen beidenWalzenpaaren erzeugt wird.

19. Maschine nach Anspruch 18, dadurch gekennzeichnet, daß die Belastung des mindestens einenstromaufwärtigen Walzenpaares (6a, 6b; 7a, 7b; 7a, 9) nach Erzeugung der Dünnstelle (DS1; DS2)wiederherstellbar und die Dünnstelle vom Kalanderwalzenpaar (13, 14) bis zur Austrittsöffnungdes Bandkanals (16) transportierbar und der Faserverbund (FB') an der Dünnstelle (DS1; DS2)durch anschließendes Verschieben der Kanne (18) trennbar ist.

20. Maschine nach Anspruch 18 oder 19, gekennzeichnet durch eine elektronische Steuer- und/oderRegeleinrichtung bzw. eine Auswerte- und Reguliereinrichtung (22), z.B. Mikrocomputer, an welchereine Pneumatikeinrichtung (32, 35, 36, 37, 38) für die Walzenbe- und -entlastung sowie die Antriebseinrichtungen(25, 23) für die Walzenpaare, die Bandablage und den Kannenwechsel angeschlossen sind.

21. Maschine nach einem der Ansprüche 18 bis 20, dadurch gekennzeichnet, daß das mindestenseine stromaufwärtige Walzenpaar das Lieferwalzenpaar (7a, 7b) des Streckwerks (4) und das stromabwärtige Walzenpaardas Kalanderwalzenpaar (13, 14) ist.

22. Maschine nach einem der Ansprüche 18 bis 20, dadurch gekennzeichnet, daß das mindestenseine stromaufwärtige Walzenpaar aus unterer Lieferwalze (7a) und Umlenkoberwalze (9) bestehtund das stromabwärtige Walzenpaar das Kalanderwalzenpaar (13, 14) ist.

23. Maschine nach Anspruch 21 oder 22, dadurch gekennzeichnet, daß nur das Kalanderwalzenpaar(13, 14) zum Zwecke der Dünnstellenerzeugung oder des Bruchs aus dem Stillstand kurzzeitig antreibbarist.

24. Maschine nach einem der Ansprüche 18 bis 23, dadurch gekennzeichnet, daß die Dünnstelle(DS1; DS2) oder der Bruch (BB) an einer Reibungsstelle zwischen den beiden Walzenpaaren (6a,6b, 7a, 7b; 7a, 7b, 7a, 9; 7a, 9, 13, 14) erzeugbar ist, an welcher der Faserverbund (FB') auseinandergezogen wird.

25. Maschine nach Anspruch 24, dadurch gekennzeichnet, daß sich die Reibungsstelle an einerBandformungseinrichtung (10) befindet.

26. Maschine nach Anspruch 25, dadurch gekennzeichnet, daß die Bandformungseinrichtung (10)einen Vliestrichter (40) zwischen dem Lieferwalzenpaar (7a, 7b) und dem Kalanderwalzenpaar (13,14) umfaßt.

27. Maschine nach einem der Ansprüche 18 bis 26, dadurch gekennzeichnet, daß das maschinenseitigeBandende nach einem Bruch des Faserverbundes (FB') von den Kalandervalzen (13, 14) in die Bandablageeinrichtung(16, 17) transportiert wird, ggf. mit Unterstützung einer Blas- und/oder Saugeinrichtung.

28. Maschine nach einem der Ansprüche 18 bis 27, dadurch gekennzeichnet, daß eine Dünnstelle(DS2) oder ein Bandbruch im Streckwerk (4) bei gleich bleibendem Verzug erzeugbar ist, indemdie Belastung des Mittelwalzenpaares (6a, 6b) (als stromaufwärtiges Walzenpaar) reduzierbar ist,während der Faserverbund (FB') durch das unverändert belastete Lieferwalzenpaar (7a, 7b) (alsstromabwärtiges Walzenpaar) weiter klemmbar und förderbar ist.

29. Maschine nach Anspruch 24 und Anspruch 28, dadurch gekennzeichnet, daß sich die Reibungsstelleim Bereich eines Druckstabs (8) im Hauptverzugsfeld befindet.

30. Maschine nach einem der Ansprüche 18 bis 29, dadurch gekennzeichnet, daß Halbleiterschützevorgesehen sind, mittels derer die Schaltgenauigkeit für den oder die Antriebsimpulse erzielbarsind.

Es folgen 2 Blatt Zeichnungen