Rückschlagventil

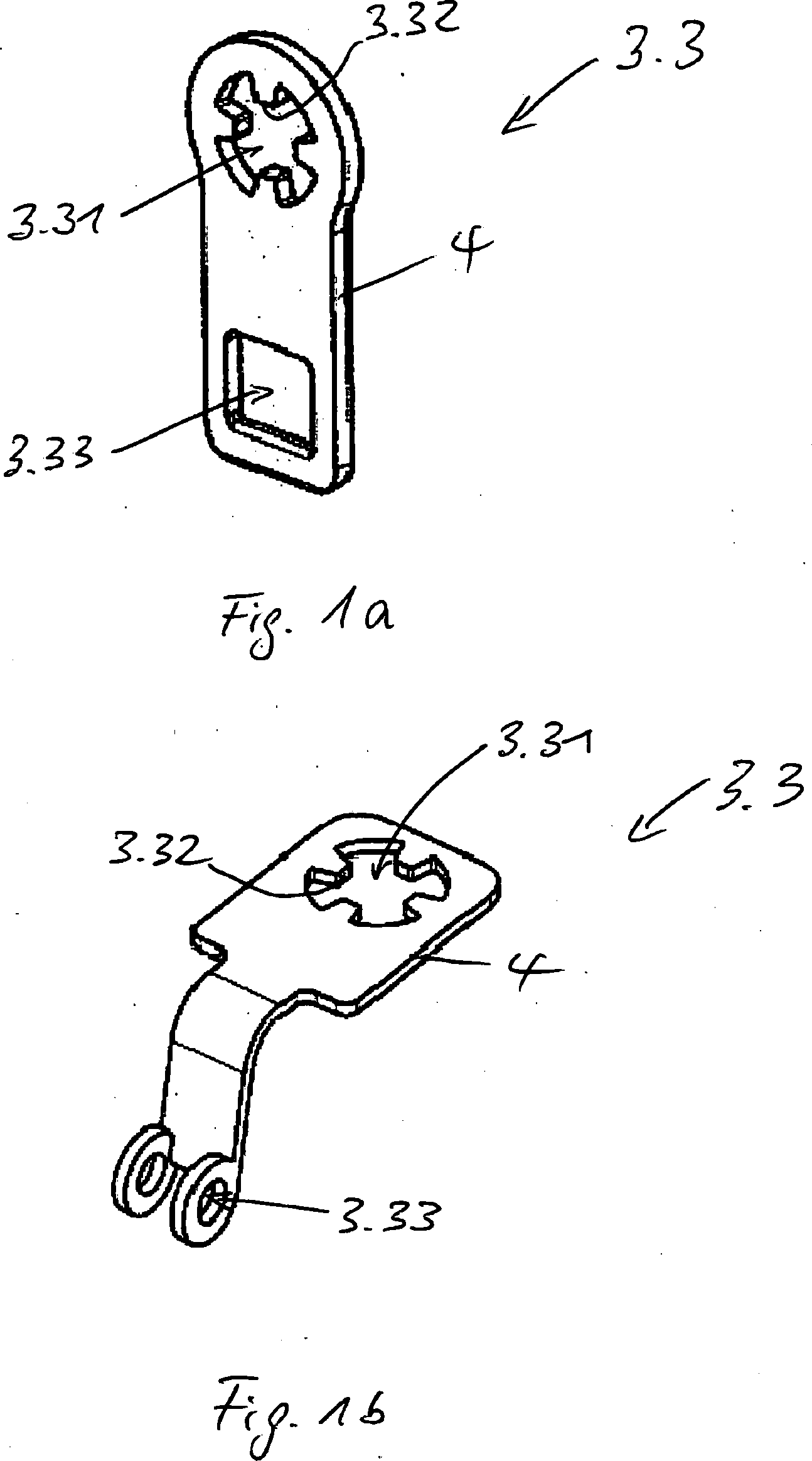

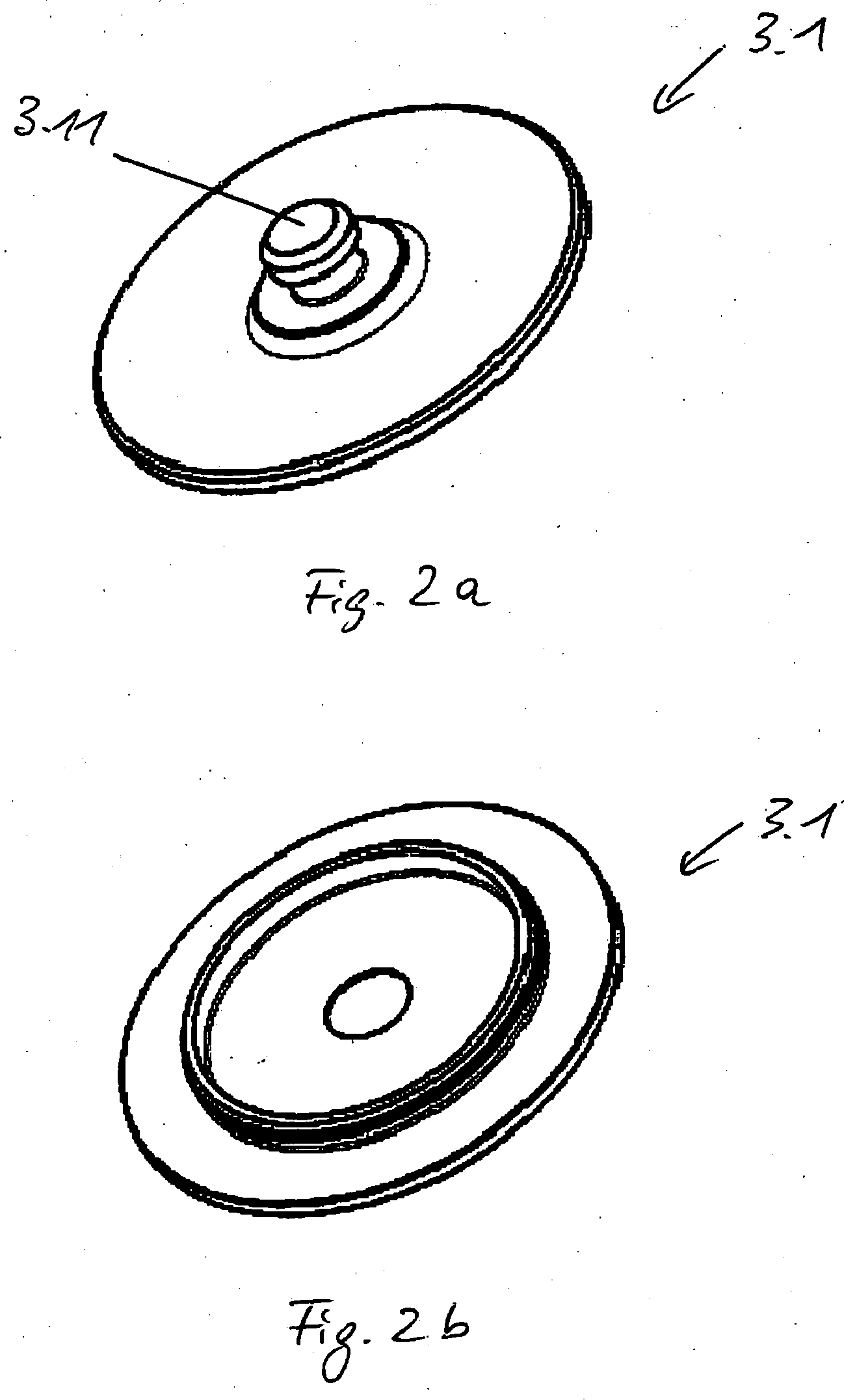

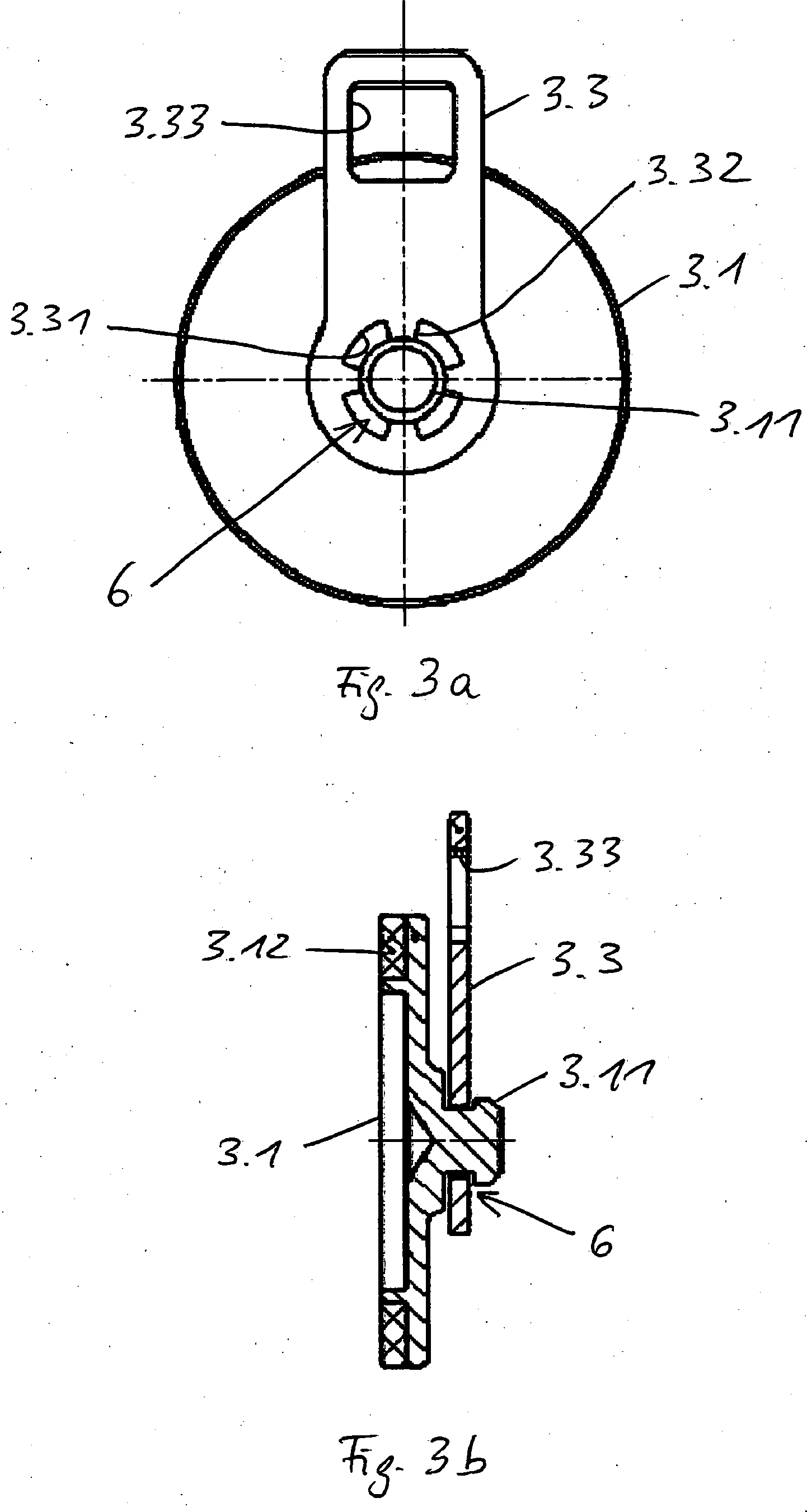

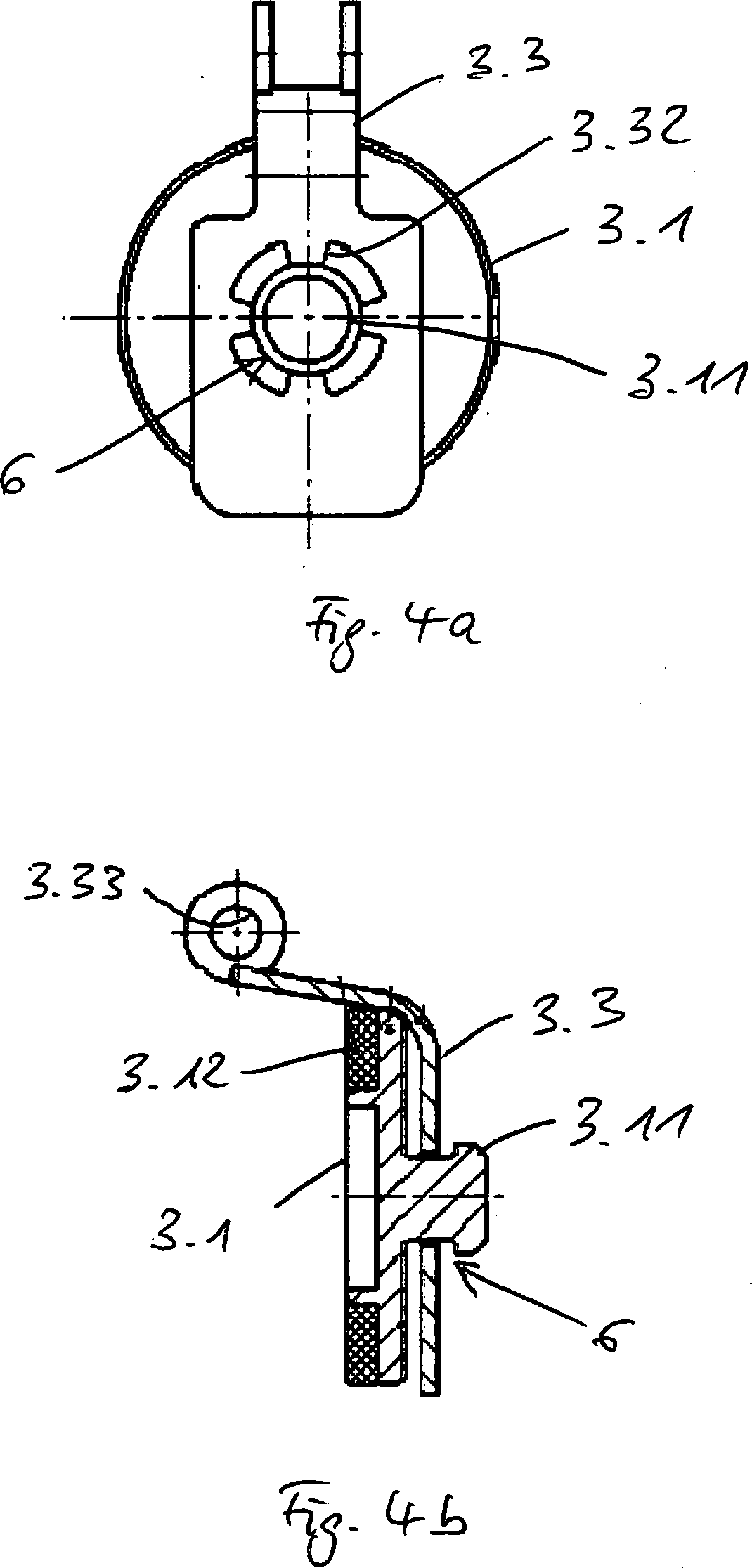

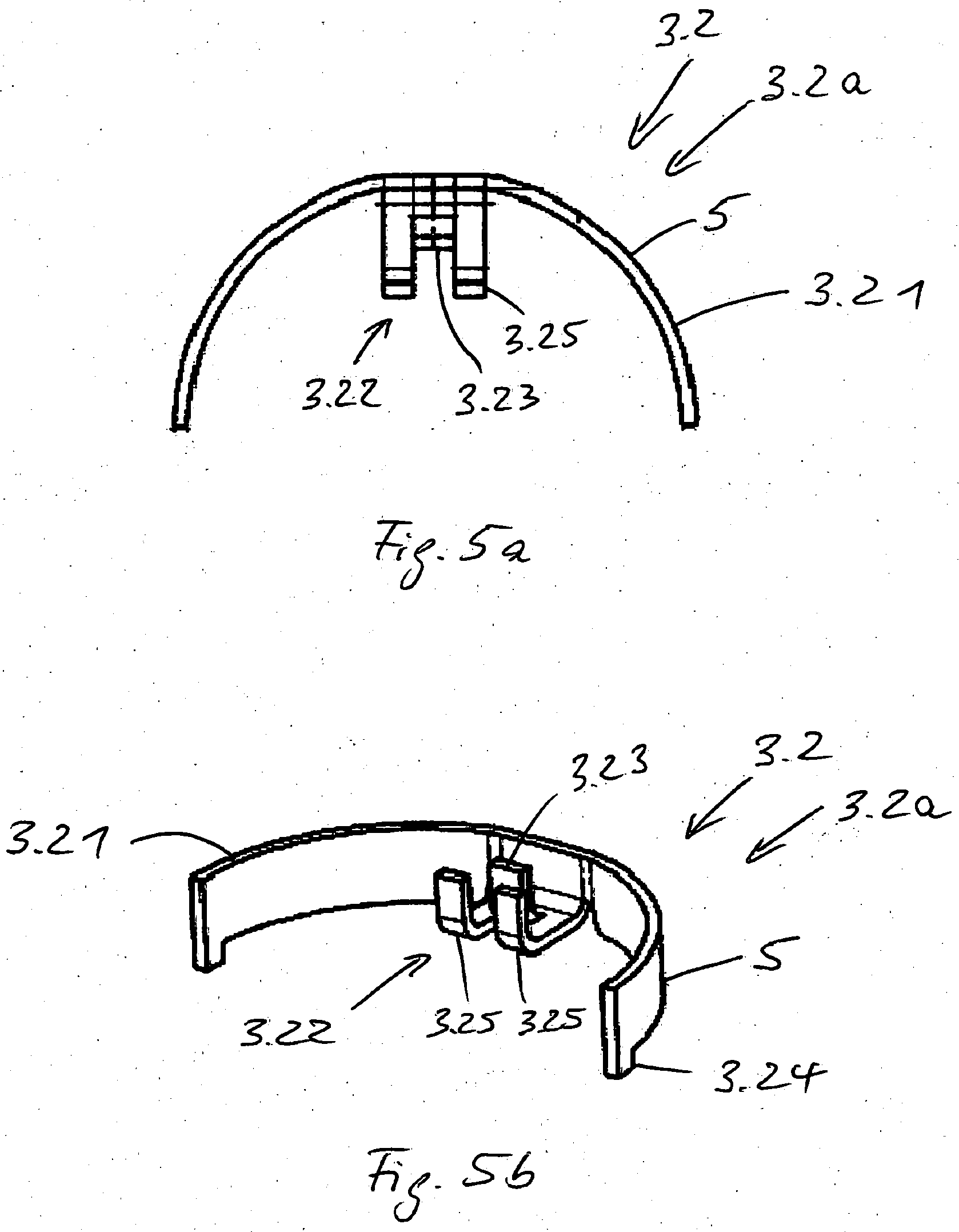

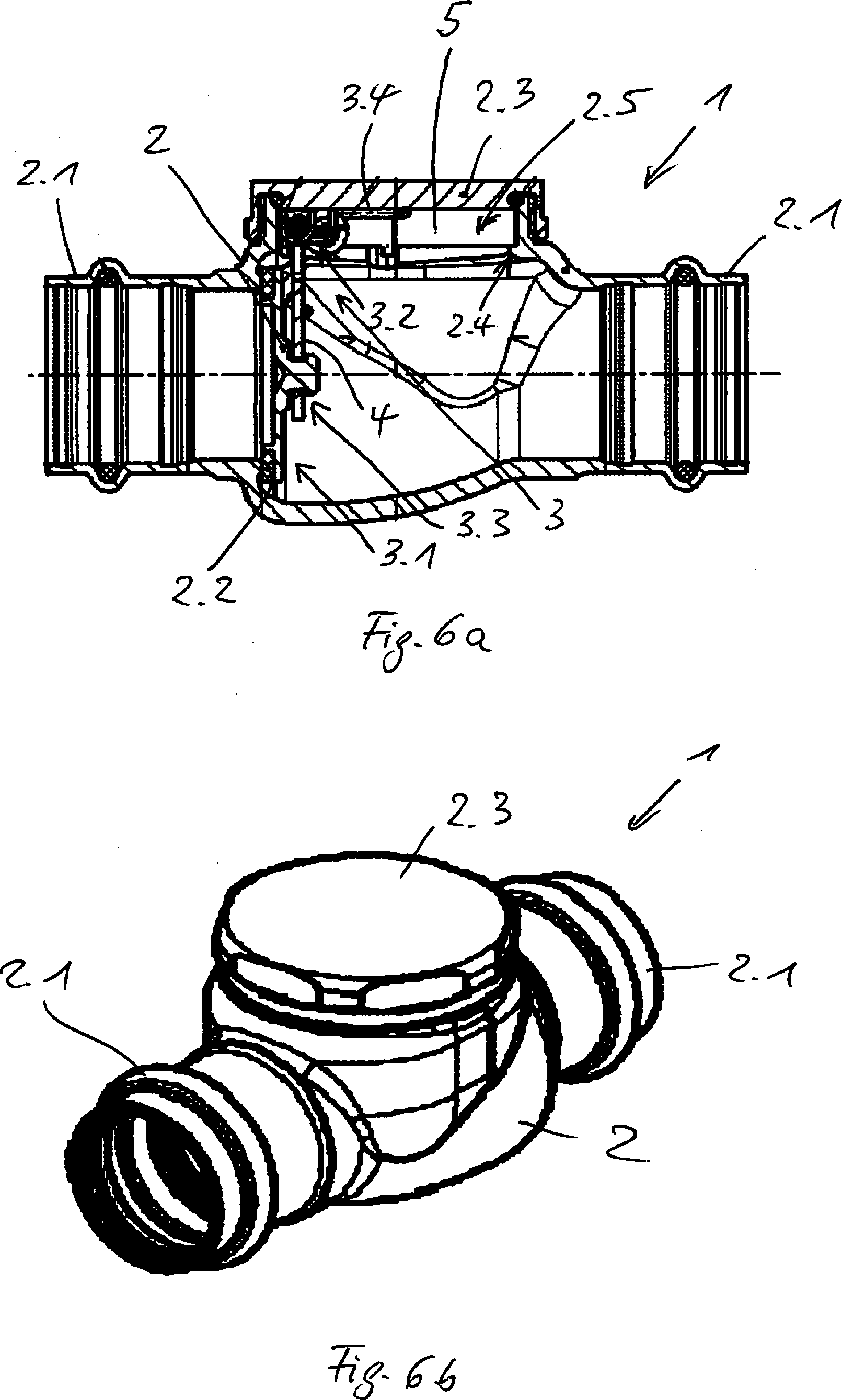

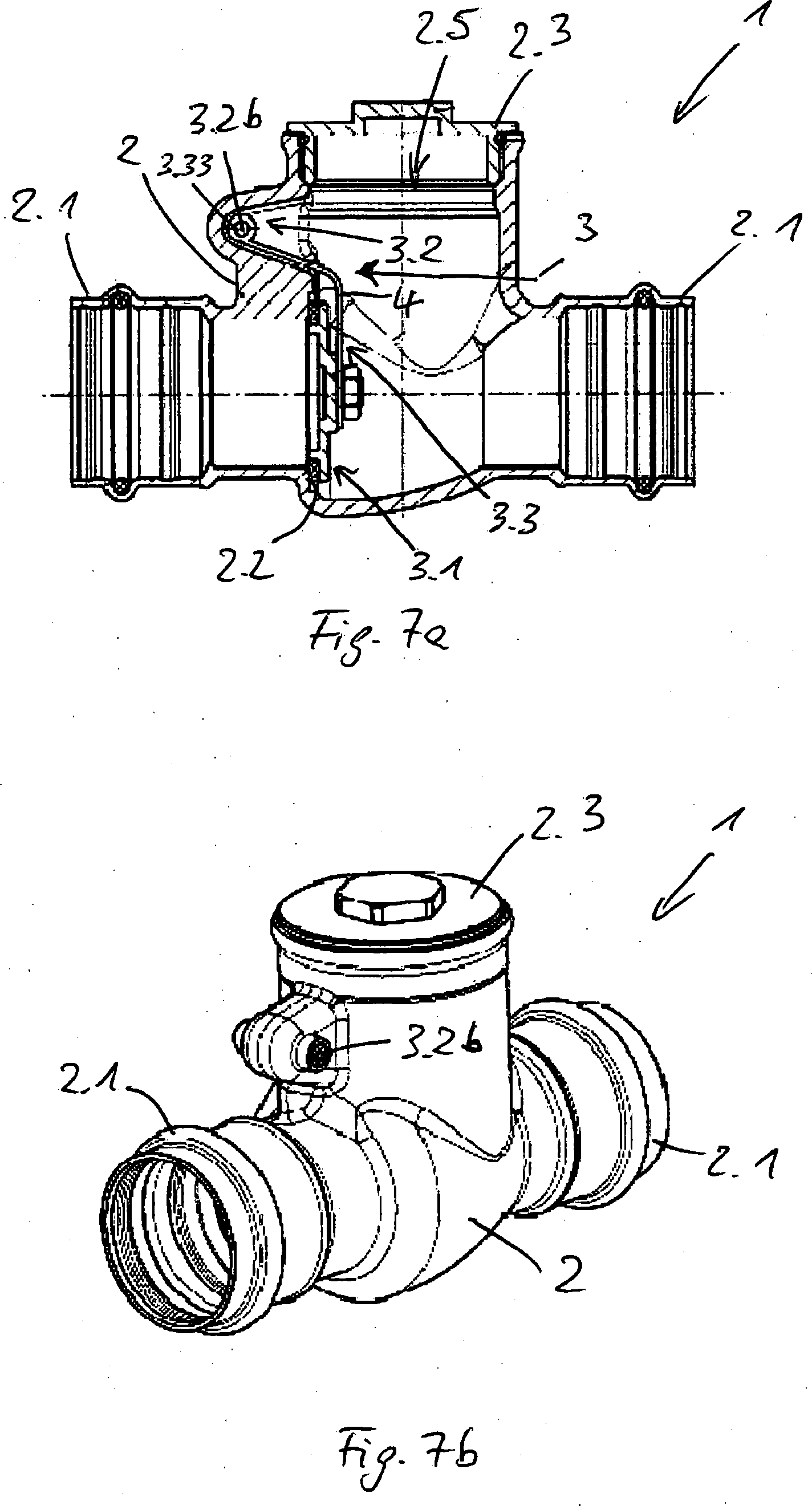

Die Erfindung betrifft ein Rückschlagventil zum selbsttätigen Sperren einer fluiddurchströmbaren Leitung bei einer Strömungsrichtungsumkehr enthaltend ein einen Strömungsweg definierendes Ventilgehäuse mit zwei Anschlussstutzen und einem dazwischen angeordneten Ventilsitz und eine im Ventilgehäuse montierte Klappenbaugruppe enthaltend einen mit dem Ventilsitz zusammenwirkenden Absperrkörper, eine Lagereinrichtung zum schwenkbaren Lagern des Absperrkörpers im Ventilgehäuse, derart, dass der Absperrkörper zwischen einer Offenstellung, in der der Strömungsweg freigegeben ist, und einer Schließstellung, in der der Absperrkörper am Ventilsitz dichtend anliegt, bewegbar ist, und einen zwischen dem Absperrkörper und der Lagereinrichtung verlaufenden Hebel, der mit dem Absperrkörper und der Lagereinrichtung verbunden ist, wobei mindestens ein Teil der Klappenbaugruppe von einem Blechumformteil gebildet ist. Ein solches Rückschlagventil ist beispielsweise aus der Rückschlagventile bzw. Rückflussverhinderer, die Gegenstand der vorliegenden Erfindung sind, dienen dazu, die Strömungsrichtung eines Fluids innerhalb einer Rohrleitung vorzugeben und zu verhindern, dass das Fluid entgegengesetzt zu der vorgeschriebenen Richtung strömen kann. Im Bedarfsfall, also bei einer Strömungsrichtungsumkehr (Rückschlag), sperrt das Ventil den Durchgang des Fluids, bei dem es sich um ein Gas oder eine Flüssigkeit handeln kann, selbsttätig. Die bekannten Rückschlagventile sind nach demselben Grundprinzip aufgebaut, wonach nämlich eine schwenkbar gelagerte Klappe als Absperrkörper dient, mit der die vom Ventilsitz umgebene Durchflussöffnung beim unerwünschten Zurückfließen des Fluids verschlossen werden kann. Grundsätzlich sind auch Rückschlagventile mit einer Kugel als Absperrkörper (Kugelrückschlagventile) oder einem auf einem Bolzen sitzenden Teller als Absperrkörper (Tellerrückschlagventile) aus dem Stand der Technik bekannt, die aber nicht Gegenstand der Erfindung sind. Die Erfindung beschränkt sich auf Ventile mit einer Rückschlagklappe als Absperrkörper. Bei letzteren sind grundsätzlich zwei Ausführungen voneinander zu unterscheiden, nämlich einerseits Rückschlagventile, bei denen die Klappe an einem Hebel befestigt ist, der über eine im Gehäuse drehbar gelagerte Welle geführt wird (swing check valve), andererseits Rückschlagventile, bei denen die Klappe selbst über eine im Gehäuse drehbar gelagerte Welle geführt wird (wafer swing check valve). Den Ausführungen, bei denen die Klappe an einem Hebel befestigt ist, der über eine im Gehäuse drehbar gelagerte Welle geführt wird, liegt das physikalische Funktionsprinzip der Schwerkraft zugrunde, das heißt die aufgrund der Massenkräfte der Klappenbaugruppe (Hebel, Klappe, Anbauteile) hervorgerufenen Drehmomente bewirken in ihrer Summe, dass die Klappe in jeder vorgesehenen Einbaulage des Ventils an die Dichtkante bzw. den Ventilsitz gedrückt und das Ventil geschlossen wird. Dabei wird die Schließfunktion durch die Druckdifferenz unterstützt, welche durch den Druckabfall, bedingt durch das zurückfließende Fluid, im Leitungssystem hervorgerufen wird. Damit die Summe aller Drehmomente in Richtung Dichtkante zeigt, muss die Drehachse der Welle eine spezifische Position und einen Mindestabstand gegenüber der Dichtkante besitzen. Hierdurch wird die Geometrie des Hebels vorgegeben und definiert. Beim aktuellen Stand der Technik werden die Hebel in einer L-Form gegossen und anschließend spanend bearbeitet. Die Herstellung ist relativ aufwendig und konstenintensiv. Ein gegossener Hebel braucht eine Mindestwanddicke, wodurch sich seine Masse und damit verbunden der Schwerpunkt ungünstig zur Drehachse hin verlagert. Diese Verlagerung muss durch zusätzliche Ausgleichsgewichte aufgefangen werden. Hierdurch werden die Bauteile zusätzlich verteuert. Darüber hinaus werden die gegossenen Hebel in der Regel mit dem Absperrkörper verschraubt. Für diese Verbindungsart ist es aufgrund der mechanischen Belastungen dieses Typs von Rückschlagventil während des Betriebs zwingend erforderlich, eine Schraubensicherung einzubringen. Hierdurch wird der Montageaufwand für die Klappenbaugruppe deutlich erhöht. Bei den anderen Ausführungen von Rückschlagventilen, bei denen die Klappe selbst über eine im Gehäuse drehbar gelagerte Welle geführt wird, liegt die Drehachse in einer Ebene mit der Dichtkante bzw. dem Ventilsitz. Durch diese Anordnung ist es nahezu ausgeschlossen, für alle Einbaulagen zwischen horizontaler und vertikaler Ausrichtung ein ausreichendes Drehmoment in Richtung der Dichtkante zu erzeugen. Daher nutzen diese Ausführungen zusätzliche mechanische Federn, um die Klappe in jeder vorgesehenen Einbaulage des Ventils mit ausreichender Federspannung an die Dichtkante zu drücken und das Ventil zu schließen. Auch hier wird die Schließfunktion durch die Druckdifferenz unterstützt, welche durch den durch das zurückfließende Medium bedingten Druckabfall im Leitungssystem hervorgerufen wird. Beispiele für weitere Rückschlagventile finden sich in der Die vorangehend beschriebenen Ausführungen von Rückschlagventilen haben mehrere Nachteile. Unter anderem ragen die Absperrkörper häufig in den Strömungsweg hinein und beeinflussen damit das Strömungsverhalten negativ. Auch gestaltet sich die Montage der Klappenbaugruppen schwierig, da diese in einem relativ kleinen Raum zwischen zwei Anschlussstutzen montiert werden muss. Ist die Klappe selbst drehbar gelagert, ist eine sehr genaue Ausrichtung der Drehachse zur Dichtfläche notwendig, was wiederum sehr genaue Fertigungstoleranzen verlangt und entsprechend hohe Fertigungskosten zur Folge hat. Bei vielen Ausführungen läßt sich der Absperrkörper auch nicht mehr ohne weiteres austauschen, wenn das Ventil einmal zusammengebaut ist. Schließlich ist ein großer Nachteil bei den Ausführungen, bei denen die Klappenbaugruppe einen Hebel aufweist, der komplexe Aufbau der Klappenbaugruppe und der dadurch bedingte erhöhte Montageaufwand. Bei dem eingangs genannten Rückschlagventil ist nachteilig, dass die Schraubenverbindung äußerst komplex und aufwendig herzustellen ist. Es ist daher die Aufgabe der vorliegenden Erfindung, ein Rückschlagventil bereitzustellen, dass einfacher herzustellen ist. Die zuvor hergeleitete und aufgezeigte Aufgabe wird gemäß einer ersten Lehre der vorliegenden Erfindung bei einem Rückschlagventil zum selbsttätigen Sperren einer fluiddurchströmbaren Leitung bei einer Strömungsrichtungsumkehr enthaltend ein einen Strömungsweg definierendes Ventilgehäuse mit zwei Anschlussstutzen und einem dazwischen angeordneten Ventilsitz und eine im Ventilgehäuse montierte Klappenbaugruppe enthaltend einen mit dem Ventilsitz zusammenwirkenden Absperrkörper, eine Lagereinrichtung zum schwenkbaren Lagern des Absperrkörpers im Ventilgehäuse, derart, dass der Absperrkörper zwischen einer Offenstellung, in der der Strömungsweg freigegeben ist, und einer Schließstellung, in der der Absperrkörper am Ventilsitz dichtend anliegt, bewegbar ist, und einen zwischen dem Absperrkörper und der Lagereinrichtung verlaufenden Hebel, der mit dem Absperrkörper und der Lagereinrichtung verbunden ist, wobei mindestens ein Teil der Klappenbaugruppe von einem Blechumformteil gebildet ist, dadurch gelöst, dass der Hebel über eine Rastverbindung lösbar mit dem Absperrkörper verbunden ist. Ein entsprechendes Blechumformteil kann durch Stanzen und durch gegebenenfalls anschließendes Biegen auf einfache Weise hergestellt werden. Dabei weisen vorzugsweise alle Abschnitte des Blechumformteils dieselbe Wanddicke bzw. -stärke auf. Erfindungsgemäß ist erkannt worden, dass sich gerade die Klappenbaugruppe dazu eignet, den Montageaufwand beim Zusammenbau eines Rückschlagventils zu reduzieren. Indem ein Teil der Klappenbaugruppe, insbesondere die Lagereinrichtung und/oder der Hebel, wie im folgenden noch näher beschrieben wird, von einem Blechumformteil gebildet wird, wird verhindert, dass die die Dichtigkeit maßgeblich gewährleistenden Bauteile keiner separaten, in der Regel spanenden, Nachbearbeitung unterzogen werden müssen, um eine möglichst exakte Ausrichtung des Absperrkörpers relativ zum Ventilsitz in der Schließstellung sicherzustellen. Neben dem erheblichen Zeitgewinn durch den Entfall einer spanenden Nachbearbeitung ist ein weiterer Vorteil das deutlich geringere Gewicht, welches ein Blechumformteil im Vergleich zu einem Gussteil hat, das eine Mindestwanddicke haben muss, die größer als im Falle eines Blechumformteils ist. Das geringere Gewicht eines Blechumformteils ergibt sich gerade dadurch, dass bei einem solchermaßen hergestellten Bauteil die Wanddicke entsprechend kleiner als bei einem Gussteil sein kann, was wiederum kleinere Abmessungen der Klappenbaugruppe und letztlich des gesamten Rückschlagventils erlaubt. Wie bereits zuvor angedeutet, ist bei dem erfindungsgemäßen Rückschlagventil gemäß einer Ausgestaltung der Hebel von einem Blechumformteil gebildet. Der Hebel ist als ein separates Bauteil mit dem Absperrkörper lösbar verbunden. Bei der erfindungsgemäßen Rastverbindung kann der Hebel eine Ausnehmung aufweisen, die mit einem Gegenstück am Absperrkörper, das in die Ausnehmung eingeführt ist, rastend zusammenwirkt. Das Gegenstück kann ein pilzförmiges Rastelement sein. Indem der Hebel als Blechumformteil gebildet ist und damit eine gegenüber einem Gussteil besonders geringe Wanddicke aufweist, kann das Material des Hebels, nämlich gerade das Material um die Ausnehmung herum, für eine rastende Verbindung eingesetzt werden, insbesondere dann, wenn das Gegenstück am Absperrkörper, da es sich dabei beispielsweise um ein Gussteil handelt, nicht nachgibt. So kann sich beim Herstellen der Rastverbindung das Material des Hebels um die Ausnehmung herum verformen, was insbesondere dann von Vorteil ist, wenn der Absperrkörper selbst aus einem Gussteil besteht und dadurch das Gegenstück sich zwangsläufig nicht nennenswert verformen kann. Indem der Hebel aus einem Blechumformteil besteht, wird also erstmalig eine besonders einfache Verbindung zwischen Hebel und Absperrkörper ermöglicht. Die Rastfunktion kann dadurch noch weiter vereinfacht werden, dass die Ausnehmung von mindestens einem Materialvorsprung, vorzugsweise von mehreren Materialvorsprüngen, begrenzt wird. Diese Materialvorsprünge erlauben eine besonders einfache Verformung des Materials des Hebels, wenn dieser über das Gegenstück, beispielsweise das pilzförmige Rastelement, bewegt wird. Gemäß einer weiteren Ausgestaltung des erfindungsgemäßen Rückschlagventils ist die Lagereinrichtung von einem separaten Einsatz gebildet, der in dem Ventilgehäuse fixiert ist. Anstelle einer relativ kompliziert einzusetzenden Welle wird erfindungsgemäß als Lagereinrichtung ein Bauteil eingesetzt, welches einerseits auf einfache Weise herstellbar ist und andererseits besonders einfach zu montieren und zu demontieren ist. Dies gilt insbesondere für den Fall, dass es sich bei dem Einsatz, wie später noch beschrieben wird, um ein durch eine Revisionsöffnung einsetzbares Bauteil handelt. Besonders vorteilhaft ist es, wenn der Einsatz, um fixiert zu sein, lediglich zwischen zwei das Ventilgehäuse bildenden Teilen verklemmt werden muss, beispielsweise zwischen einem eine Revisionsöffnung verschließenden Ventilgehäusedeckel und dem übrigen Ventilgehäuse. Ein solcher Einsatz kann ebenfalls von einem Blechumformteil gebildet sein, wodurch die Lagereinrichtung auf besonders einfache Weise an die Innenkontur des insbesondere gegossenen Gehäuses angepasst werden kann. Ein Blechumformteil hat außerdem ein relativ geringes Gewicht und ist, wie zuvor angedeutet, bei geeigneter Form auch auf einfache Weise in das Ventilgehäuse einsetzbar. Damit der Einsatz auf besonders einfache Weise in das Ventilgehäuse eingesetzt werden und fixiert werden kann, kann das Ventilgehäuse mindestens einen innenseitig hervorstehenden Vorsprung aufweisen, auf dem der Einsatz, insbesondere das Blechumformteil, aufliegt. Ein solcher Vorsprung kann beispielsweise aus einer nach innen gerichteten Auskragung bestehen, die zu einer Seite hin, beispielsweise zur Oberseite des Ventilgehäuses oder zum Ventilgehäusedeckel hin, einen Anschlag für den Einsatz bildet. Ein entgegengesetzt wirkender Anschlag kann beispielsweise durch den Ventilgehäusedeckel gebildet werden, der auf das übrige Ventilgehäuse aufgesetzt wird, sobald der Einsatz im Ventilgehäuse platziert worden ist. Gemäß einer Ausgestaltung weist der Einsatz, insbesondere das Blechumformteil, einen Anlageabschnitt auf, der die Form eines Ringes oder Ringabschnitts hat, dessen Außenkontur vorzugsweise an die Innenkontur des Ventilgehäuses angepasst ist. Dadurch ist es möglich, dass der Einsatz im eingebauten Zustand mit seiner Außenseite vollflächig an der Innenwand des Ventilgehäuses anliegt. Der Anlageabschnitt kann auf einfache Weise von einem gebogenen Blechstreifen gebildet sein, wobei die seitliche Stirnkante des Blechstreifens vorzugsweise auf dem im Ventilgehäuse innenseitig hervorstehenden Vorsprung aufliegt. Der Einsatz, insbesondere das Blechumformteil weist ferner insbesondere einen Lagerabschnitt mit einer vorzugsweise hakenförmigen Aufnahme für den Hebel auf. Auf diese Weise kann der Einsatz vom Monteur mit einem Handgriff zunächst im Ventilgehäuse platziert und anschließend der Hebel an die vorzugsweise hakenförmige Aufnahme gehängt werden. Der Lagerabschnitt des Einsatzes kann ferner, wie noch beschrieben wird, eine weitere vorzugsweise hakenförmige Aufnahme für ein Federelement aufweisen. Ein solcher Einsatz kann durch ein Blechumformteil auf besonders einfache Weise realisiert werden. Der zuvor beschriebene Einsatz kann, bei einem Blechumformteil insbesondere an seiner auf dem innenseitigen Gehäusevorsprung aufliegenden seitlichen Stirnkante, mindestens einen Vorsprung aufweisen, der mit einer korrespondierenden Vertiefung im Ventilgehäuse, insbesondere in dem den Anschlag für den Einsatz bildenden, innenseitig hervorstehenden Vorsprung des Ventilgehäuses, zusammenwirkt. Grundsätzlich kann der Einsatz auch eine Vertiefung an entsprechender Stelle und das Ventilgehäuse einen korrespondierenden Vorsprung an entsprechender Stelle aufweisen. Ein solcher Vorsprung und eine solche Vertiefung, die miteinander zusammenwirken, ermöglichen, den Einsatz auf besonders einfache Weise im Ventilgehäuse auszurichten, das heißt in die exakt definierte Position zu bringen. Gleichzeitig stellt ein solcher Vorsprung mit einer korrespondierenden Vertiefung eine Verdrehsicherung dar, die ein unabsichtliches Verdrehen des Einsatzes verhindert, beispielsweise beim Festdrehen eines Ventilgehäusedeckels, der gleichzeitig auch den oberseitigen Anschlag für den Einsatz bildet. Gemäß noch einer weiteren Ausgestaltung des erfindungsgemäßen Rückschlagventils weist die Klappenbaugruppe ein mechanisches Federelement, insbesondere eine Schenkelfeder auf. Ein solches Federelement kann dazu verwendet werden, den Absperrkörper über den Hebel in Richtung des Ventilsitzes vorzuspannen, was insbesondere dann sinnvoll ist, wenn es sich bei dem Hebel um ein ebenes plattenförmiges Bauteil handelt, die Drehachse also in der Ebene der Dichtkante liegt. Bei einem L-förmigen Hebel ist ein solches Federelement aufgrund der Geometrie und der damit verbundenen Drehmomente nicht unbedingt notwendig, kann aber dennoch als zusätzliche Sicherheitsmaßnahme für ein dichtes Schließen verwendet werden. Der bereits zuvor beschriebene Lagerabschnitt des Einsatzes kann wie gesagt für ein solches Federelement eine vorzugsweise hakenförmige Aufnahme aufweisen. Bei der Montage kann daher, nachdem der Einsatz im Ventilgehäuse platziert worden ist, auf einfache Weise nicht nur der Hebel, sondern auch das Federelement, beispielsweise die Schenkelfeder, mit einem einzigen Handgriff des Monteurs montiert werden. Entsprechend einfach gestaltet sich auch die Demontage der einzelnen Teile der Klappenbaugruppe. Wie bereits angedeutet, ist es von Vorteil, wenn das Ventilgehäuse eine Revisionsöffnung aufweist, die von einem Ventilgehäusedeckel verschlossen ist, wobei die Revisionsöffnung insbesondere so ausgebildet ist, das heißt eine solche Größe, Form und/oder Lage hat, dass sie im geöffneten Zustand ein Einsetzen und Entnehmen von Absperrkörper, Lagereinrichtungen, insbesondere Einsatz, Hebel und/oder Federelement erlaubt. Besonders einfach gestaltet sich dies, wenn die Aufnahmen des Lagerabschnitts hakenförmig ausgebildet sind, wobei der Haken in Richtung der Revisionsöffnung geöffnet ist. Bei Vorhandensein eines Ventilgehäusedeckels ist es wie gesagt besonders vorteilhaft, wenn der Einsatz, insbesondere wenn dies ein Blechumformteil ist, dadurch fixiert wird, dass er zwischen dem Ventilgehäusedeckel und dem übrigen Ventilgehäuse eingeklemmt ist. Die Montage der Klappenbaugruppe kann damit durch ein besonders einfaches Verfahren dadurch erfolgen, dass zunächst der Einsatz durch die Revisionsöffnung an die vorgesehene Stelle im Ventilgehäuse gesetzt wird, dann der Hebel, der insbesondere mit dem Absperrkörper durch Verrastung verbunden worden ist, an dem Einsatz befestigt, insbesondere an eine hakenförmige Aufnahme gehängt, wird und dann das gegebenenfalls vorhandene Federelement ebenfalls mit dem Einsatz verbunden, insbesondere in eine entsprechende hakenförmige Aufnahme eingesetzt wird. Schließlich braucht nur noch die Revisionsöffnung durch den entsprechenden Ventilgehäusedeckel verschlossen werden, wodurch der Einsatz automatisch verklemmt und die Klappenbaugruppe am definierten Ort gehalten wird. Gemäß noch einer weiteren Ausgestaltung des erfindungsgemäßen Rückschlagventils weist der Hebel, wie bereits beschrieben, eine Ausnehmung auf, über die der Hebel mit der Lagereinrichtung verbunden ist. Eine solche Ausnehmung kann dabei auf verschiedene Weise, abhängig von der Art der Lagereinrichtung, ausgestaltet sein. So ist es denkbar, dass die Lagereinrichtung ein Einsatz mit einer vorzugsweise hakenförmigen Aufnahme für den Hebel ist, wobei auf eine Welle verzichtet wird. Für diesen Zweck liegt die Ausnehmung insbesondere in einer Ebene die parallel zu oder identisch mit der Ebene ist, in der die Ausnehmung liegt, die mit dem Gegenstück am Absperrkörper rastend zusammenwirkt. Vorzugsweise handelt es sich in diesem Fall bei dem Hebel um eine ebene Platte. Grundsätzlich ist es aber auch denkbar, dass die Lagereinrichtung anstelle eines Einsatzes eine Welle aufweist, die senkrecht zur Längsrichtung des Ventilgehäuses verläuft. Um einen insbesondere L-förmigen Hebel in diesem Fall mit der Welle verbinden zu können, liegt zu diesem Zweck die Ausnehmung – es können auch mehrere solcher Ausnehmungen vorgesehen sein – in einer Ebene, die senkrecht zu der Ebene verläuft, in der die Ausnehmung liegt, die mit dem Gegenstück am Absperrkörper rastend zusammenwirkt. Beide Ausrichtungen der Ausnehmungen können dadurch auf einfache Weise erreicht werden, dass der Hebel ein Blechumformteil ist. Gemäß wiederum einer weiteren Ausgestaltung des erfindungsgemäßen Rückschlagsventils ist, um in die Offenstellung zu gelangen, der Absperrkörper vollständig aus dem Strömungsweg heraus bewegbar. Auf diese Weise wird die Strömung nicht mehr nennenswert beeinflusst und die Klappenbaugruppe, die insbesondere mindestens ein Blechumformteil aufweist, auch geringst möglich belastet. Die Aufgabe wird ferner gemäß einer zweiten Lehre der vorliegenden Erfindung bei einem Rückschlagventil zum selbsttätigen Sperren einer fluiddurchströmbaren Leitung bei einer Strömungsrichtungsumkehr, insbesondere einem solchen wie es zuvor beschrieben wurde, enthaltend ein einen Strömungsweg definierendes Ventilgehäuse mit zwei Anschlussstutzen und einem dazwischen angeordneten Ventilsitz und eine im Ventilgehäuse montierte Klappenbaugruppe enthaltend einen mit dem Ventilsitz zusammenwirkenden Absperrkörper, eine Lagereinrichtung zum schwenkbaren Lagern des Absperrkörpers im Ventilgehäuse, derart, dass der Absperrkörper zwischen einer Offenstellung, in der der Strömungsweg freigegeben ist, und einer Schließstellung, in der der Absperrkörper am Ventilsitz dichtend anliegt, bewegbar ist, und einen zwischen dem Absperrkörper und der Lagereinrichtung verlaufenden Hebel, der mit dem Absperrkörper und der Lagereinrichtung verbunden ist, dadurch gelöst, dass die Lagereinrichtung von einem separaten Einsatz, also nicht von einer Welle, gebildet ist, der in dem Ventilgehäuse fixiert, insbesondere zwischen zwei das Ventilgehäuse bildenden Teilen verklemmt, ist. Ein solcher Einsatz, der wie zuvor beschrieben ausgebildet und angeordnet sein kann und keine Welle umfasst, weist, wie zuvor ausführlich erläutert wurde, entscheidende Vorteile hinsichtlich der Montage der Klappenbaugruppe auf und erleichtert dadurch deutlich die Herstellung eines entsprechenden Rückschlagventils, insbesondere wenn gemäß einer Ausgestaltung ein Teil der Klappenbaugruppe, beispielsweise der Einsatz und/oder der Hebel, von einem Blechumformteil gebildet ist. Damit der Einsatz auf besonders einfache Weise in das Ventilgehäuse eingesetzt werden und fixiert werden kann, kann das Ventilgehäuse mindestens einen innenseitig hervorstehenden Vorsprung aufweisen, auf dem der Einsatz, insbesondere das Blechumformteil, aufliegt. Ein solcher Vorsprung kann beispielsweise aus einer nach innen gerichteten Auskragung bestehen, die zu einer Seite hin, beispielsweise zur Oberseite des Ventilgehäuses oder zum Ventilgehäusedeckel hin, einen Anschlag für den Einsatz bildet. Ein entgegengesetzt wirkender Anschlag kann beispielsweise durch den Ventilgehäusedeckel gebildet werden, der auf das übrige Ventilgehäuse aufgesetzt wird, sobald der Einsatz im Ventilgehäuse platziert worden ist. Gemäß einer Ausgestaltung weist der Einsatz, insbesondere das Blechumformteil, einen Anlageabschnitt auf, der die Form eines Ringes oder Ringabschnitts hat, dessen Außenkontur vorzugsweise an die Innenkontur des Ventilgehäuses angepasst ist. Dadurch ist es möglich, dass der Einsatz im eingebauten Zustand mit seiner Außenseite vollflächig an der Innenwand des Ventilgehäuses anliegt. Der Anlageabschnitt kann auf einfache Weise von einem gebogenen Blechstreifen gebildet sein, wobei die seitliche Stirnkante des Blechstreifens vorzugsweise auf dem im Ventilgehäuse innenseitig hervorstehenden Vorsprung aufliegt. Der Einsatz, insbesondere das Blechumformteil, weist ferner insbesondere einen Lagerabschnitt mit einer vorzugsweise hakenförmigen Aufnahme für den Hebel auf. Auf diese Weise kann der Einsatz vom Monteur mit einem Handgriff zunächst im Ventilgehäuse platziert und anschließend der Hebel an die vorzugsweise hakenförmige Aufnahme gehängt werden. Der Lagerabschnitt des Einsatzes kann ferner, wie bereits erläutert wurde, eine weitere vorzugsweise hakenförmige Aufnahme für ein Federelement aufweisen. Ein solcher Einsatz kann durch ein Blechumformteil auf besonders einfache Weise realisiert werden. Der zuvor beschriebene Einsatz kann, bei einem Blechumformteil insbesondere an seiner auf dem innenseitigen Gehäusevorsprung aufliegenden seitlichen Stirnkante, mindestens einen Vorsprung aufweisen, der mit einer korrespondierenden Vertiefung im Ventilgehäuse, insbesondere in dem den Anschlag für den Einsatz bildenden, innenseitig hervorstehenden Vorsprung des Ventilgehäuses, zusammenwirkt. Grundsätzlich kann der Einsatz auch eine Vertiefung an entsprechender Stelle und das Ventilgehäuse einen korrespondierenden Vorsprung an entsprechender Stelle aufweisen. Ein solcher Vorsprung und eine solche Vertiefung, die miteinander zusammenwirken, ermöglichen, den Einsatz auf besonders einfache Weise im Ventilgehäuse auszurichten, das heißt in die exakt definierte Position zu bringen. Gleichzeitig stellt ein solcher Vorsprung mit einer korrespondierenden Vertiefung eine Verdrehsicherung dar, die ein unabsichtliches Verdrehen des Einsatzes verhindert, beispielsweise beim Festdrehen eines Ventilgehäusedeckels, der gleichzeitig auch den oberseitigen Anschlag für den Einsatz bildet. Es gibt nun eine Vielzahl von Möglichkeiten das erfindungsgemäße Rückschlagventil auszugestalten und weiterzubilden. Hierzu sei einerseits verwiesen auf die dem Patentanspruch 1 nachgeordneten Patentansprüche, andererseits auf die Beschreibung von Ausführungsbeispielen in Verbindung mit der Zeichnung. In der Zeichnung zeigen: Beide Hebel 3.3, sowohl der aus Durch die Materialvorsprünge 3.32 wird in diesem Bereich der Ausnehmung 3.31 eine gewisse Elastizität und/oder Plastizität des Blechumformteils 4 erreicht, die es ermöglicht, den Hebel 3.3 über das pilzförmige Gegenstück 3.11 zu bewegen, so dass sich zwischen dem Hebel 3.3 und dem Absperrkörper 3.1 eine Rastverbindung ergibt. Den verrasteten Zustand im Falle eines Hebels 3.3 gemäß Um die Dichtwirkung noch weiter zu optimieren, umfasst die zum Ventilsitz 2.2 weisende Seite des Absperrkörpers 3.1 im montierten Zustand noch einen zusätzlichen Dichtring 3.12 ( Die Der Einsatz 3.2a, der keine Welle ist und auch keine Welle aufweist, wurde ebenfalls durch Stanzen und anschließendes Biegen hergestellt. Er dient zur Aufnahme der Gesamtheit aus Hebel 3.3 und Absperrkörper 3.1 in der Ausgestaltung gemäß Der Einsatz 3.2a weist ferner im Scheitelpunkt des gebogenen Anlageabschnitts 3.21 einen Lagerabschnitt 3.22 mit einer ersten Aufnahme 3.23 und einer zweiten Aufnahme 3.25 auf. Die erste Aufnahme 3.23 wird von einem mittleren, gegenüber zwei weiteren Haken zurückgesetzten Haken und die zweite Aufnahme 3.25 von den zwei weiteren Haken, die parallel zueinander verlaufen, gebildet. Die hakenförmige Aufnahme 3.23 dient zur drehbaren Aufnahme des Hebels 3.3 gemäß Der Absperrkörper 3.1 wirkt wie gesagt mit einem Ventilsitz 2.2 zusammen, so dass der Absperrkörper 3.1, hier ein kreisförmiger bzw. tellerförmiger Absperrkörper, zwischen einer Offenstellung, in der der Strömungsweg freigegeben ist, und einer Schließstellung, in der der Absperrkörper 3.1 am Ventilsitz 2.2 dichtend anliegt, bewegbar ist. Die Revisionsöffnung 2.5 ist so angeordnet, dass zur Herstellung des Rückschlagventils bzw. zur Montage der Klappenbaugruppe 3 zunächst der Einsatz 3.2a im Ventilgehäuse 2 platziert werden kann, anschließend an den Einsatz 3.2a an die entsprechende Aufnahme 3.23 der Hebel 3.3 angehängt werden kann, an dem sich mittels einer Rastverbindung der Absperrkörper 3.1 befindet. Schließlich kann noch die besagte Schenkelfeder 3.4 in die zweite Aufnahme 3.25 des Einsatzes 3.2a eingesetzt werden. Schließlich wird der Ventilgehäusedeckel 2.3 auf das übrige Ventilgehäuse 2 aufgeschraubt, wodurch einerseits der Einsatz 3.2a fixiert wird und andererseits auch die Schenkelfeder 3.4 unter Spannung gesetzt wird, so dass die Feder 3.4 den Absperrkörper 3.1 gegen den Ventilsitz 2.2 drückt. Ein alternatives Ausführungsbeispiel eines Rückschlagventils 1 ist in den In diesem Ausführungsbeispiel ist als Lagereinrichtung 3.2 kein Einsatz 3.2a, insbesondere kein Blechumformteil 5, vorgesehen, sondern eine Welle 3.2b, welche durch Ausnehmungen 3.33 eines im Wesentlichen L-förmigen Hebels 3.3 geführt ist, wie er in Wie in Rückschlagventil (1) zum selbsttätigen Sperren einer fluiddurchströmbaren Leitung bei einer Strömungsrichtungsumkehr enthaltend ein einen Strömungsweg definierendes Ventilgehäuse (2) mit zwei Anschlussstutzen (2.1) und einem dazwischen angeordneten Ventilsitz (2.2) und eine im Ventilgehäuse (2) montierte Klappenbaugruppe (3) enthaltend einen mit dem Ventilsitz (2.2) zusammenwirkenden Absperrkörper (3.1), eine Lagereinrichtung (3.2) zum schwenkbaren Lagern des Absperrkörpers (3.1) im Ventilgehäuse (2), derart, dass der Absperrkörper (3.1) zwischen einer Offenstellung, in der der Strömungsweg freigegeben ist, und einer Schließstellung, in der der Absperrkörper (3.1) am Ventilsitz (2.2) dichtend anliegt, bewegbar ist, und einen zwischen dem Absperrkörper (3.1) und der Lagereinrichtung (3.2) verlaufenden Hebel (3.3), der mit dem Absperrkörper (3.1) und der Lagereinrichtung (3.2) verbunden ist, wobei mindestens ein Teil (3.1, 3.2, 3.3) der Klappenbaugruppe (3) von einem Blechumformteil (4, 5) gebildet ist, dadurch gekennzeichnet, dass der Hebel (3.3) über eine Rastverbindung (6) lösbar mit dem Absperrkörper (3.1) verbunden ist. Rückschlagventil (1) zum selbsttätigen Sperren einer fluiddurchströmbaren Leitung bei einer Strömungsrichtungsumkehr enthaltend Rückschlagventil (1) nach Anspruch 1, dadurch gekennzeichnet, dass der Hebel (3.3) von einem Blechumformteil (4) gebildet ist. Rückschlagventil (1) nach Anspruch 1 oder 2, dadurch gekennzeichnet, dass der Hebel (3.3) eine Ausnehmung (3.31) aufweist, die mit einem Gegenstück (3.11) am Absperrkörper (3.1), insbesondere einem pilzförmigen Rastelement (3.11), das in die Ausnehmung (3.31) eingeführt ist, rastend zusammenwirkt, wobei die Ausnehmung (3.31) insbesondere von mindestens einem Materialvorsprung (3.32), vorzugsweise von mehreren Materialvorsprüngen (3.32), begrenzt wird. Rückschlagventil (1) nach einem der vorangehenden Ansprüche, dadurch gekennzeichnet, dass die Lagereinrichtung (3.2) von einem separaten Einsatz (3.2a) gebildet ist, der in dem Ventilgehäuse (2) fixiert, insbesondere zwischen zwei das Ventilgehäuse (2) bildenden Teilen (2, 2.3) verklemmt, ist. Rückschlagventil (1) nach Anspruch 4, dadurch gekennzeichnet, dass der Einsatz (3.2a) von einem Blechumformteil (5) gebildet ist. Rückschlagventil (1) nach Anspruch 4 oder 5, dadurch gekennzeichnet, dass das Ventilgehäuse (2) mindestens einen innenseitig hervorstehenden Vorsprung (2.4) aufweist, auf dem der Einsatz (3.2a) aufliegt. Rückschlagventil (1) nach einem der Ansprüche 4 bis 6, dadurch gekennzeichnet, dass der Einsatz (3.2a) einen Anlageabschnitt (3.21) aufweist, der die Form eines Ringes oder Ringabschnitts hat, dessen Außenkontur vorzugsweise an die Innenkontur des Ventilgehäuses (2) angepasst ist, wobei der Einsatz (3.2a) insbesondere ferner einen Lagerabschnitt (3.22) mit einer vorzugsweise hakenförmigen Aufnahme (3.23) für den Hebel (3.3) aufweist. Rückschlagventil (1) nach Anspruch 7, dadurch gekennzeichnet, dass der Einsatz (3.2a) mindestens einen Vorsprung (3.24) aufweist, der mit einer korrespondierenden Vertiefung im Ventilgehäuse (2) zusammenwirkt. Rückschlagventil (1) nach einem der vorangehenden Ansprüche, dadurch gekennzeichnet, dass die Klappenbaugruppe (3) ein mechanisches Federelement (3.4), insbesondere eine Schenkelfeder (3.4), aufweist, wobei der Lagerabschnitt (3.22) insbesondere eine vorzugsweise hakenförmige Aufnahme (3.25) für das Federelement (3.4) aufweist. Rückschlagventil (1) nach Anspruch 9, dadurch gekennzeichnet, dass das Ventilgehäuse (2) eine Revisionsöffnung (2.5) aufweist, die von einem Ventilgehäusedeckel (2.3) verschlossen ist, wobei die Revisionsöffnung (2.5) insbesondere so ausgebildet ist, dass sie im geöffneten Zustand ein Einsetzen und Entnehmen von Absperrkörper (3.1), Lagereinrichtung (3.2), Hebel (3.3) und/oder Federelement (3.4) erlaubt. Rückschlagventil (1) nach Anspruch 10 und einem der Ansprüche 4 bis 9, dadurch gekennzeichnet, dass der Einsatz (3.2a) zwischen dem Ventilgehäusedeckel (2.3) und dem übrigen Ventilgehäuse (2) eingeklemmt ist. Rückschlagventil (1) nach einem der Ansprüche 3 bis 11, dadurch gekennzeichnet, dass der Hebel (3.3) eine Ausnehmung (3.33) aufweist, über die der Hebel (3.3) mit der Lagereinrichtung (3.2) verbunden ist, wobei die Ausnehmung (3.33) insbesondere in einer Ebene liegt, die parallel zu oder identisch mit der Ebene ist, in der die Ausnehmung (3.31) liegt, die mit dem Gegenstück (3.11) am Absperrkörper (3.1) rastend zusammenwirkt, oder die senkrecht zu der Ebene verläuft, in der die Ausnehmung (3.31) liegt, die mit dem Gegenstück (3.11) am Absperrkörper (3.1) rastend zusammenwirkt. Rückschlagventil (1) nach einem der vorangehenden Ansprüche, dadurch gekennzeichnet, dass der Absperrkörper (3.1) vollständig aus dem Strömungsweg herausbewegbar ist, um in die Offenstellung zu gelangen. Rückschlagventil (1) zum selbsttätigen Sperren einer fluiddurchströmbaren Leitung bei einer Strömungsrichtungsumkehr enthaltend Rückschlagventil (1) nach Anspruch 14, dadurch gekennzeichnet, dass der Einsatz (3.2a) von einem Blechumformteil (5) gebildet ist. Rückschlagventil (1) nach Anspruch 14 oder 15, dadurch gekennzeichnet, dass das Ventilgehäuse (2) mindestens einen innenseitig hervorstehenden Vorsprung (2.4) aufweist, auf dem der Einsatz (3.2a) aufliegt. Rückschlagventil (1) nach einem der Ansprüche 14 bis 16, dadurch gekennzeichnet, dass der Einsatz (3.2a) einen Anlageabschnitt (3.21) aufweist, der die Form eines Ringes oder Ringabschnitts hat, dessen Außenkontur vorzugsweise an die Innenkontur des Ventilgehäuses (2) angepasst ist, wobei der Einsatz (3.2a) insbesondere ferner einen Lagerabschnitt (3.22) mit einer vorzugsweise hakenförmigen Aufnahme (3.23) für den Hebel (3.3) aufweist. Rückschlagventil (1) nach Anspruch 17, dadurch gekennzeichnet, dass der Einsatz (3.2a) mindestens einen Vorsprung (3.24) aufweist, der mit einer korrespondierenden Vertiefung im Ventilgehäuse (2) zusammenwirkt.

– ein einen Strömungsweg definierendes Ventilgehäuse (2) mit zwei Anschlussstutzen (2.1) und einem dazwischen angeordneten Ventilsitz (2.2) und

– eine im Ventilgehäuse (2) montierte Klappenbaugruppe (3) enthaltend einen mit dem Ventilsitz (2.2) zusammenwirkenden Absperrkörper (3.1), eine Lagereinrichtung (3.2) zum schwenkbaren Lagern des Absperrkörpers (3.1) im Ventilgehäuse (2), derart, dass der Absperrkörper (3.1) zwischen einer Offenstellung, in der der Strömungsweg freigegeben ist, und einer Schließstellung, in der der Absperrkörper (3.1) am Ventilsitz (2.2) dichtend anliegt, bewegbar ist, und einen zwischen dem Absperrkörper (3.1) und der Lagereinrichtung (3.2) verlaufenden Hebel (3.3), der mit dem Absperrkörper (3.1) und der Lagereinrichtung (3.2) verbunden ist,

– wobei mindestens ein Teil (3.1, 3.2, 3.3) der Klappenbaugruppe (3) von einem Blechumformteil (4, 5) gebildet ist,

dadurch gekennzeichnet, dass der Hebel (3.3) über eine Rastverbindung (6) lösbar mit dem Absperrkörper (3.1) verbunden ist.

– ein einen Strömungsweg definierendes Ventilgehäuse (2) mit zwei Anschlussstutzen (2.1) und einem dazwischen angeordneten Ventilsitz (2.2) und

– eine im Ventilgehäuse (2) montierte Klappenbaugruppe (3) enthaltend einen mit dem Ventilsitz (2.2) zusammenwirkenden Absperrkörper (3.1), eine Lagereinrichtung (3.2) zum schwenkbaren Lagern des Absperrkörpers (3.1) im Ventilgehäuse (2), derart, dass der Absperrkörper (3.1) zwischen einer Offenstellung, in der der Strömungsweg freigegeben ist, und einer Schließstellung, in der der Absperrkörper (3.1) am Ventilsitz (2.2) dichtend anliegt, bewegbar ist, und einen zwischen dem Absperrkörper (3.1) und der Lagereinrichtung (3.2) verlaufenden Hebel (3.3), der mit dem Absperrkörper (3.1) und der Lagereinrichtung (3.2) verbunden ist, – wobei die Lagereinrichtung (3.2) von einem separaten Einsatz (3.2a) gebildet ist, der in dem Ventilgehäuse (2) fixiert ist

dadurch gekennzeichnet, dass der Hebel (3.3) über eine Rastverbindung (6) lösbar mit dem Absperrkörper (3.1) verbunden ist.