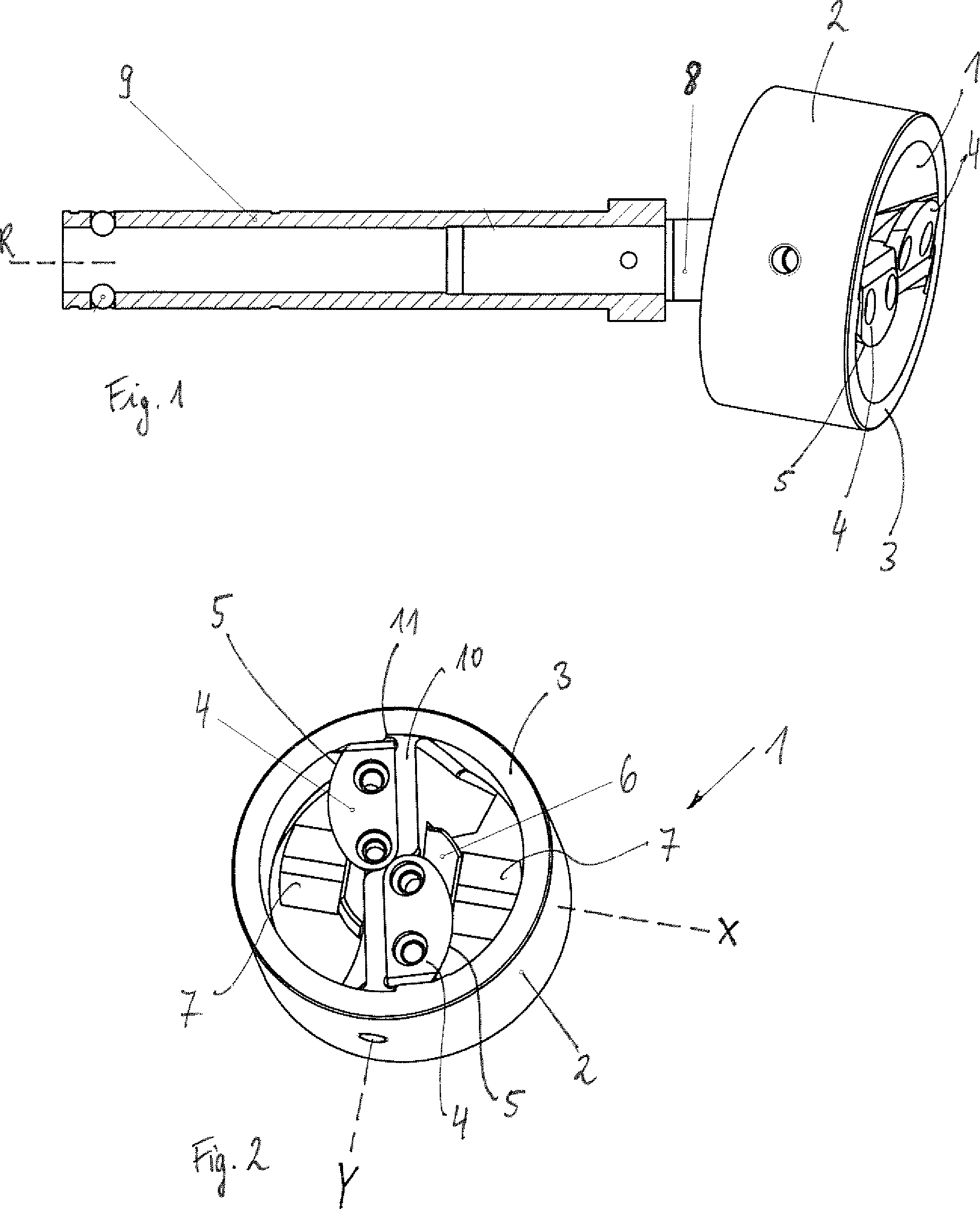

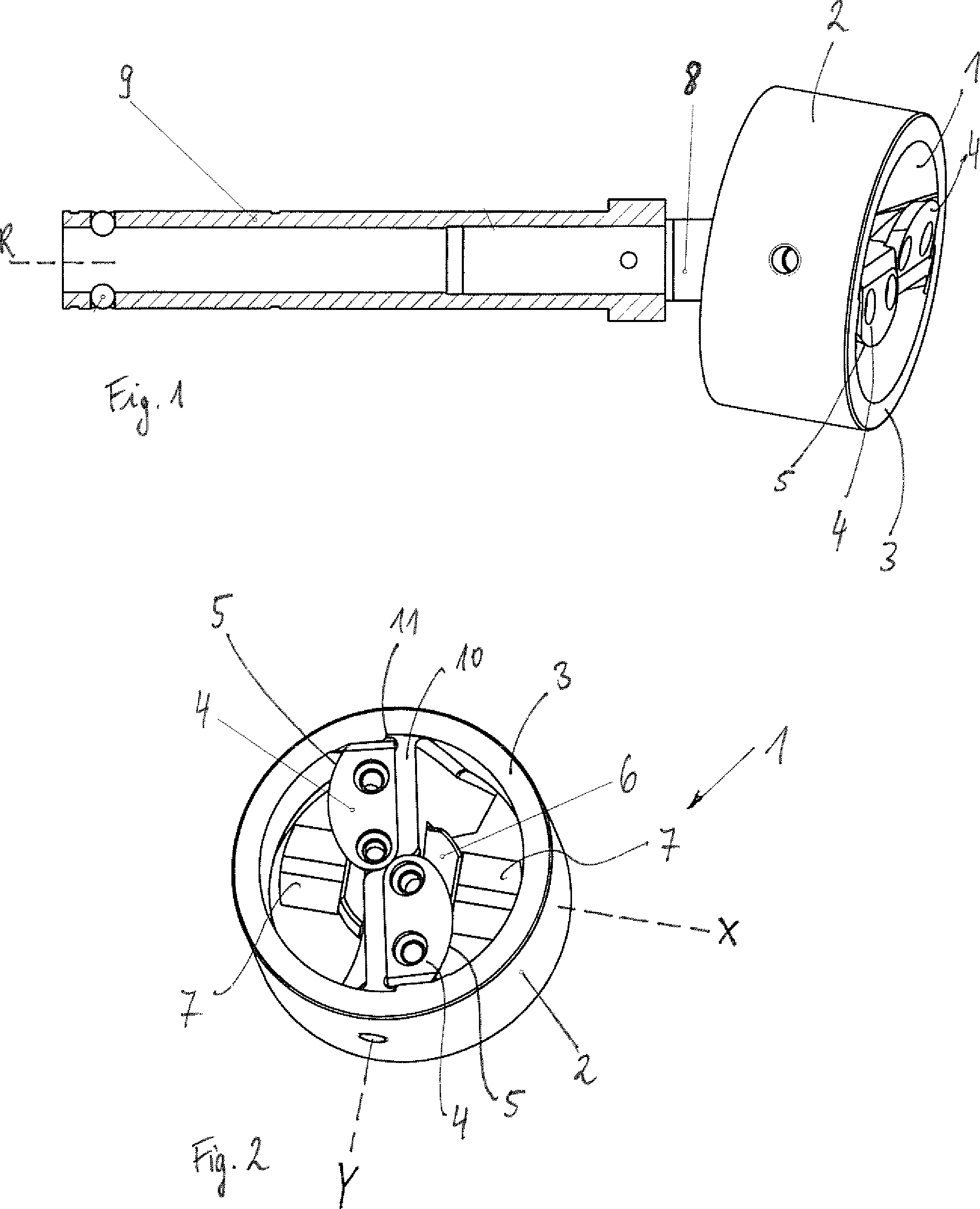

Schälgerät zur schälenden Bearbeitung des Außen- oder Innenumfangs rohrförmiger Gegenstände

Die Erfindung betrifft ein Schälgerät zur schälenden Bearbeitung des Außen- oder Innenumfangs rohrförmiger Gegenstände. Die Für ein zuverlässiges Schälergebnis ist es wesentlich, dass während der Bearbeitung des Außen- oder Innenumfangs des rohrförmigen Gegenstands der Kraftschluss zwischen dem Fräserrotor und dem zu bearbeitenden Gegenstand nicht unterbrochen wird. Des weiteren ist es wesentlich, dass während des Schälvorgangs ein konstanter Anpressdruck des Fräserrotors aufrecht erhalten wird. Diese Aufgabe wird erfindungsgemäß mit einem der Schälgeräte nach Anspruch 1 oder 9 gelöst. Die abhängigen Ansprüche betreffen jeweils vorteilhafte Ausführungsformen der Erfindung. Das erfindungsgemäße Schälgerät zeichnet sich dadurch aus, dass es einen Fräserrotor aufweist, der in einer Radialrichtung linear verstellbar und um zwei sich senkrecht zueinander sowie senkrecht zu der Radialrichtung erstreckende Rotationsachsen verschwenkbar ist. Die Radialrichtung soll sich bei erfindungsgemäßen Schälgeräten gerade in Radialrichtung der zu bearbeitenden, rohrförmigen Gegenstände erstrecken. Dadurch sind dann auch die weiteren Rotationsachsen eindeutig bestimmt. Die Bewegung des Fräsers kann sowohl um eine Drehachse vom Zentrum durch konzentrisch versetzte Kreisbahnen bei kreisrunden Schälflächen erfolgen, oder radial zur Rohroberfläche mit überdeckten Fräsbahnen für rechteckige Schälflächen. Hierbei kann die Führung des Fräskopfes mechanisch zwangs- als auch handgeführt sein. Der erfindungsgemäße Fräserrotor kann beispielsweise als Taumelfräser ausgebildet sein, welcher über eine in Radialrichtung verstellbare Linearführung dem zu schälenden Gegenstand angenähert wird. Ist der Fräserrotor auf diese Weise mit dem zu schälenden Gegenstand in Verbindung gebracht worden, kann über eine Vorspannung der Linearvorstellung, beispielsweise mit Hilfe einer Spiralfeder, ein gewünschter Anpressdruck des Fräserrotors eingestellt und zuverlässig aufrecht erhalten werden. Die taumelnde Aufhängung des Fräserrotors stellt sicher, dass eine Aufstandsfläche des Fräserrotors, aus welcher Schneidplatten mit ihren Schneidkanten herausragen, auch dann auf der Oberfläche des zu bearbeitenden Gegenstands aufliegen, wenn diese Unebenheiten aufweist. Bei einer Ausführungsform der Erfindung weist der Fräserrotor ein Hülsenelement auf, das eine umlaufende, vorzugsweise ringförmige Aufstandsfläche bildet, wobei im Innern des Hülsenelements mindestens eine Schneidplatte aufgenommen ist. Das Hülsenelement kann hierbei auch als rotatorische Schwungmasse dienen, die einen relativen Gleichlauf des Fräskopfes mit den im Inneren angestellten Fräsmessern ermöglicht. Hierbei werden die Vibrationen reduziert und ein homogener Spanabtrag ohne Rattermarken ermöglicht. Vorzugsweise ragt dabei die Schneidplatte durch die Ebene, in welcher die Aufstandsfläche angeordnet ist, aus dem Innern des Hülsenelements heraus, so dass eine Schneidkante der Schneidplatte außerhalb des Hülsenelements angeordnet ist. Zur Realisierung der Beweglichkeit des Fräserrotors um die beiden Rotationsachsen ist bei einer Ausführungsform der Erfindung im Innern des Hülsenelements ein Fräsergelenk aufgenommen, das eine erste Gelenkachse aufweist, über die das Fräsergelenk zwischen gegenüber liegenden Innenseiten des Hülsenelements verschwenkbar um die erste Gelenkachse mit dem Hülsenelement verbunden ist. Das Fräsergelenk kann eine zweite Gelenkachse aufweisen, die sich senkrecht zu der ersten Gelenkachse erstreckt, wobei das Fräsergelenk über eine Gelenkgabel eines Fräserschafts verschwenkbar um die zweite Gelenkachse mit dem Fräserschaft verbunden ist. Zu Erzielung der linearen Verstellbarkeit des Fräserrotors kann ein der Gelenkgabel gegenüber liegendes Ende des Fräserschafts in einer Teleskophülse aufgenommen sein, so dass der Fräserschaft zur linearen Verstellung des Fräserrotors in Radialrichtung entlang seiner Längsachse linear verstellbar ist. Vorzugsweise weist der erfindungsgemäße Fräserrotor gekippt angelenkte Schneidplatten auf. Dazu kann bei einer Ausführungsform der Erfindung vorgesehen sein, dass sich im Innern des Hülsenelements zwischen gegenüberliegenden Seiten seines Innenumfangs ein Montagesteg für mindestens eine Schneidplatte erstreckt, wobei der Montagesteg mindestens eine Montageebene für eine Schneidplatte aufweist, die sich unter einem spitzen Winkel zu der Aufstandsfläche erstreckt. Bei einer Ausführungsform weist der Montagesteg aneinander grenzend eine erste und eine zweite Montageebene für eine erste und eine zweite Schneidplatte auf, wobei die Montageebenen einen entgegengesetzten Steigungswinkel in Bezug auf die Aufstandsfläche aufweisen. Die Positionierung der Schneidplatten in der Montageebene des Fräskopfes erfolgt symmetrisch und diametral versetzt in Bezug zum Inneradius des Taumelkopfes. Hierdurch wird ein vordefinierter Spanabtrag sichergestellt. Gemäß einem anderen Aspekt der Erfindung wird ein Schälgerät vorgeschlagen, bei dem ein Fräserrotor als Walzenfräser mit mindestens einer auf dessen Mantelfläche spiralförmig um eine Rotationsachse des Walzenfräsers angeordneten Schneidkante ausgebildet ist, wobei der Walzenfräser mit seiner Rotationsachse parallel zu einer Oberfläche eines zu bearbeitenden Gegenstands geführt ist, und wobei der Walzenfräser über einen Ausleger an einer Hebe- und Verschwenkeinheit angelenkt ist, die darauf ausgelegt ist, den Walzenfräser zum einen in einer Radialrichtung des zu bearbeitenden Gegenstandes wahlweise anzuheben oder abzusenken, und zum anderen in einer Ebene senkrecht zu der Radialrichtung zu verschwenken. In einer weiteren Ausführungsform kann die Führung dieses Walzenfräsers auch mechanisch handgeführt erfolgen. Bei dem zuvor beschriebenen Schälgerät kann weiterhin die Hebe- und Verschwenkeinheit darauf ausgelegt sein, den Walzenfräser in einer Ebene parallel zu der Radialrichtung zu verkippen. Weitere Einzelheiten der Erfindung werden anhand der nachstehenden Figuren erläutert. Dabei zeigt: Die In Das Fräsergelenk 6 ist im Detail in den In Die in der vorstehenden Beschreibung, in den Zeichnungen sowie in den Ansprüchen offenbarten Merkmale der Erfindung können sowohl einzeln als auch in beliebiger Kombination für die Verwirklichung der Erfindung wesentlich sein. Diese Liste der vom Anmelder aufgeführten Dokumente wurde automatisiert erzeugt und ist ausschließlich zur besseren Information des Lesers aufgenommen. Die Liste ist nicht Bestandteil der deutschen Patent- bzw. Gebrauchsmusteranmeldung. Das DPMA übernimmt keinerlei Haftung für etwaige Fehler oder Auslassungen. Schälgerät zur schälenden Bearbeitung des Außen- oder Innenumfangs rohrförmiger Gegenstände, mit einem Fräserrotor (1), der in einer Radialrichtung (R) linear verstellbar und um zwei sich senkrecht zueinander sowie senkrecht zu der Radialrichtung (R) erstreckenden Rotationsachsen (X, Y) verschwenkbar ist. Schälgerät zur schälenden Bearbeitung des Außen- oder Innenumfangs rohrförmiger Gegenstände, mit einem Fräserrotor (1), der in einer Radialrichtung (R) linear verstellbar und um zwei sich senkrecht zueinander sowie senkrecht zu der Radialrichtung (R) erstreckenden Rotationsachsen (X, Y) verschwenkbar ist. Schälgerät nach Anspruch 1, bei dem der Fräserrotor (1) ein Hülsenelement (2) aufweist, das eine umlaufende, vorzugsweise ringförmige Aufstandsfläche (3) bildet, wobei im Innern des Hülsenelements (2) mindestens eine Schneidplatte (4) aufgenommen ist. Schälgerät nach Anspruch 2, bei dem die Schneidplatte (4) durch die Ebene, in welcher die Aufstandsfläche (3) angeordnet ist, aus dem Innern des Hülsenelements (2) herausragt, so dass eine Schneidkante (5) der Schneidplatte (4) außerhalb des Hülsenelements (2) angeordnet ist. Schälgerät nach Anspruch 2 oder 3, bei dem im Innern des Hülsenelements (2) ein Fräsergelenk (6) aufgenommen ist, das eine erste Gelenkachse (a) aufweist, über die das Fräsergelenk (6) zwischen gegenüber liegenden Innenseiten des Hülsenelements (2) verschwenkbar um die erste Gelenkachse (a) mit dem Hülsenelement (2) verbunden ist. Schälgerät nach Anspruch 4, bei dem das Fräsergelenk (6) eine zweite Gelenkachse (b) aufweist, die sich senkrecht zu der ersten Gelenkachse (a) erstreckt, wobei das Fräsergelenk (6) über eine Gelenkgabel (7) eines Fräserschafts (8) verschwenkbar um die zweite Gelenkachse (b) mit dem Fräserschaft (8) verbunden ist. Schälgerät nach Anspruch 5, bei dem ein der Gelenkgabel (7) gegenüber liegendes Ende des Fräserschafts (8) in einer Teleskophülse (9) aufgenommen ist, so dass der Fräserschaft (8) zur linearen Verstellung des Fräserrotors (1) in Radialrichtung entlang seiner Längsachse linear verstellbar ist. Schälgerät nach Anspruch 2, bei dem sich im Innern des Hülsenelements (2) zwischen gegenüberliegenden Seiten seines Innenumfangs ein Montagesteg (10) für mindestens eine Schneidplatte (4) erstreckt, wobei der Montagesteg (10) mindestens eine Montageebene (11) für eine Schneidplatte (4) aufweist, die sich unter einem spitzen Winkel zu der Aufstandsfläche (3) erstreckt. Schälgerät nach Anspruch 7, bei dem der Montagesteg (10) aneinander grenzend eine erste und eine zweite Montageebene (11) für eine erste und eine zweite Schneidplatte (4) aufweist, wobei die Montageebenen (11) einen entgegengesetzten Steigungswinkel in Bezug auf die Aufstandsfläche (3) aufweisen. Schälgerät nach einem der vorangegangenen Ansprüche, das weiterhin mindestens eine radiale Schwenkachse aufweist, die zwangs- und/oder handgeführt ist. Schälgerät nach einem der vorangegangenen Ansprüche, bei dem die mindestens eine Schneidplatte (4) derart in der Montageebene (11) positioniert sind, dass ein vordefinierter Spannabtrag erfolgt. Schälgerät zur schälenden Bearbeitung des Außen- oder Innenumfangs rohrförmiger Gegenstände, bei dem ein Fräserrotor als Walzenfräser mit mindestens einer auf dessen Mantelfläche spiralförmig um eine Rotationsachse des Walzenfräsers angeordneten Schneidkante ausgebildet ist, wobei der Walzenfräser mit seiner Rotationsachse parallel zu einer Oberfläche eines zu bearbeitenden Gegenstands geführt ist, und wobei der Walzenfräser über einen Ausleger an einer Hebe- und Verschwenkeinheit angelenkt ist, die darauf ausgelegt ist, den Walzenfräser zum einen in einer Radialrichtung des zu bearbeitenden Gegenstandes wahlweise anzuheben oder abzusenken, und zum anderen in einer Ebene senkrecht zu der Radialrichtung zu verschwenken. Schälgerät nach Anspruch 11, bei dem die Hebe- und Verschwenkeinheit weiterhin darauf ausgelegt ist, den Walzenfräser in einer Ebene parallel zu der Radialrichtung zu verkippen.Bezugszeichenliste

ZITATE ENTHALTEN IN DER BESCHREIBUNG

Zitierte Patentliteratur