Druckreduzierventil

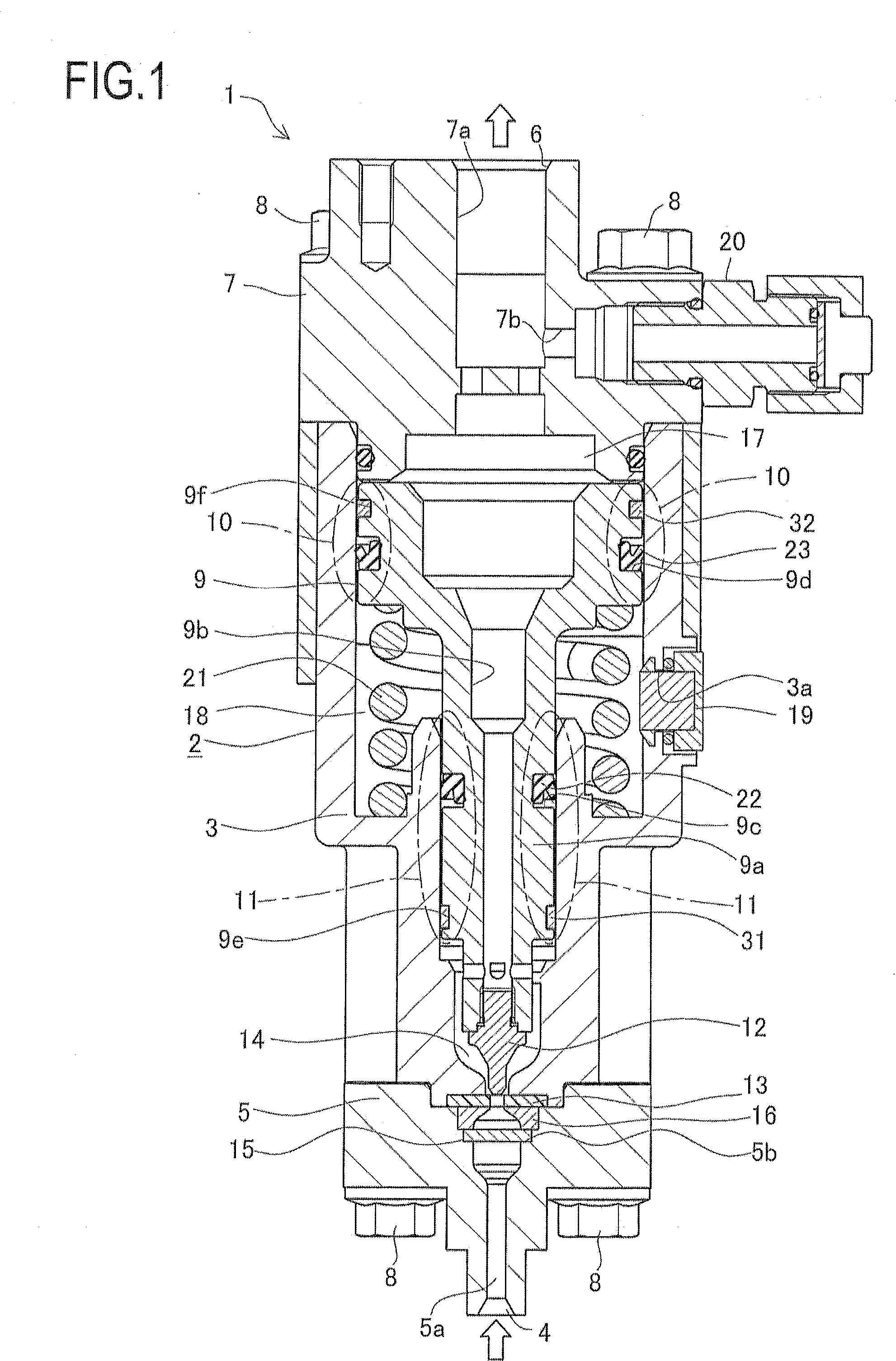

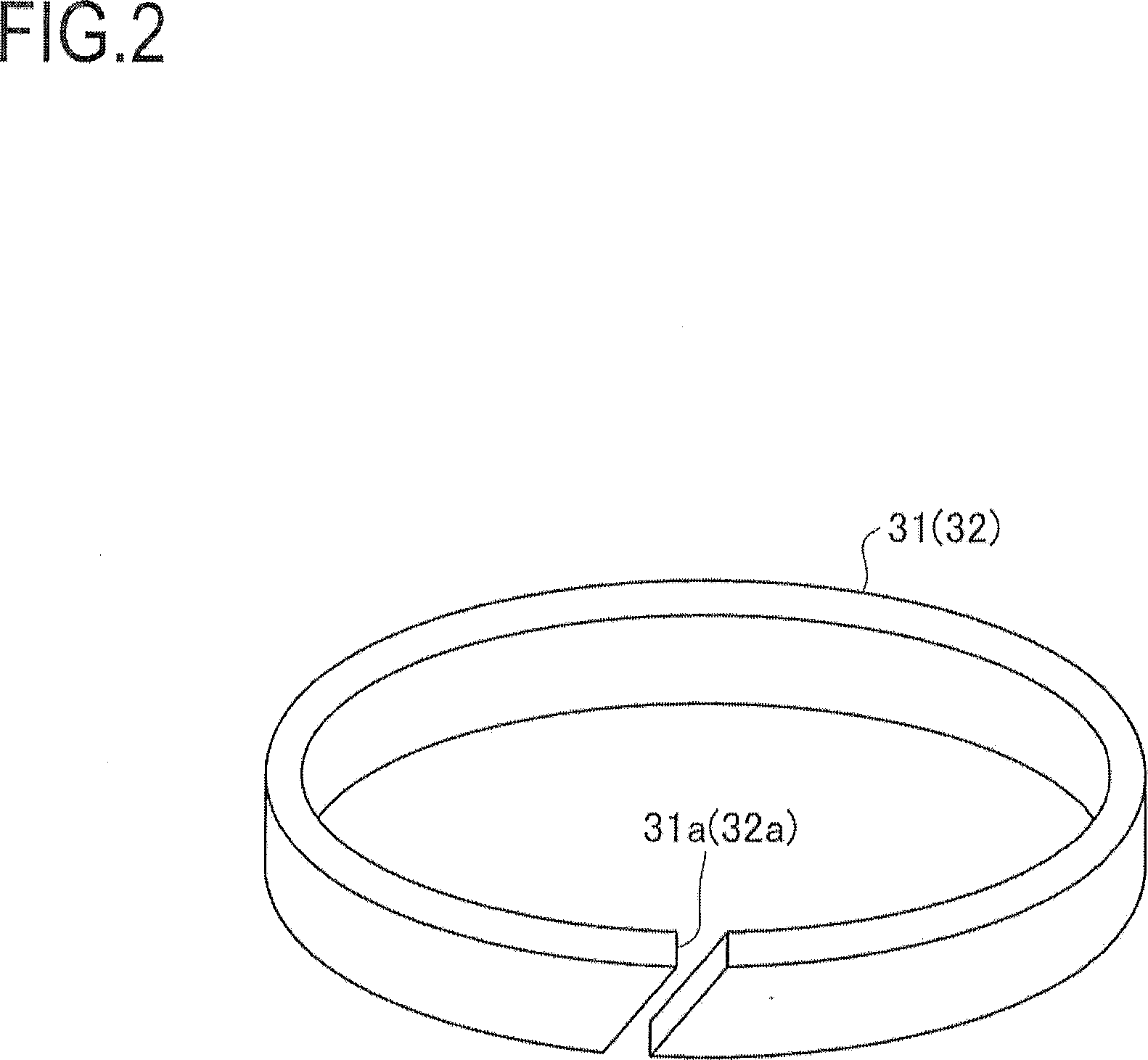

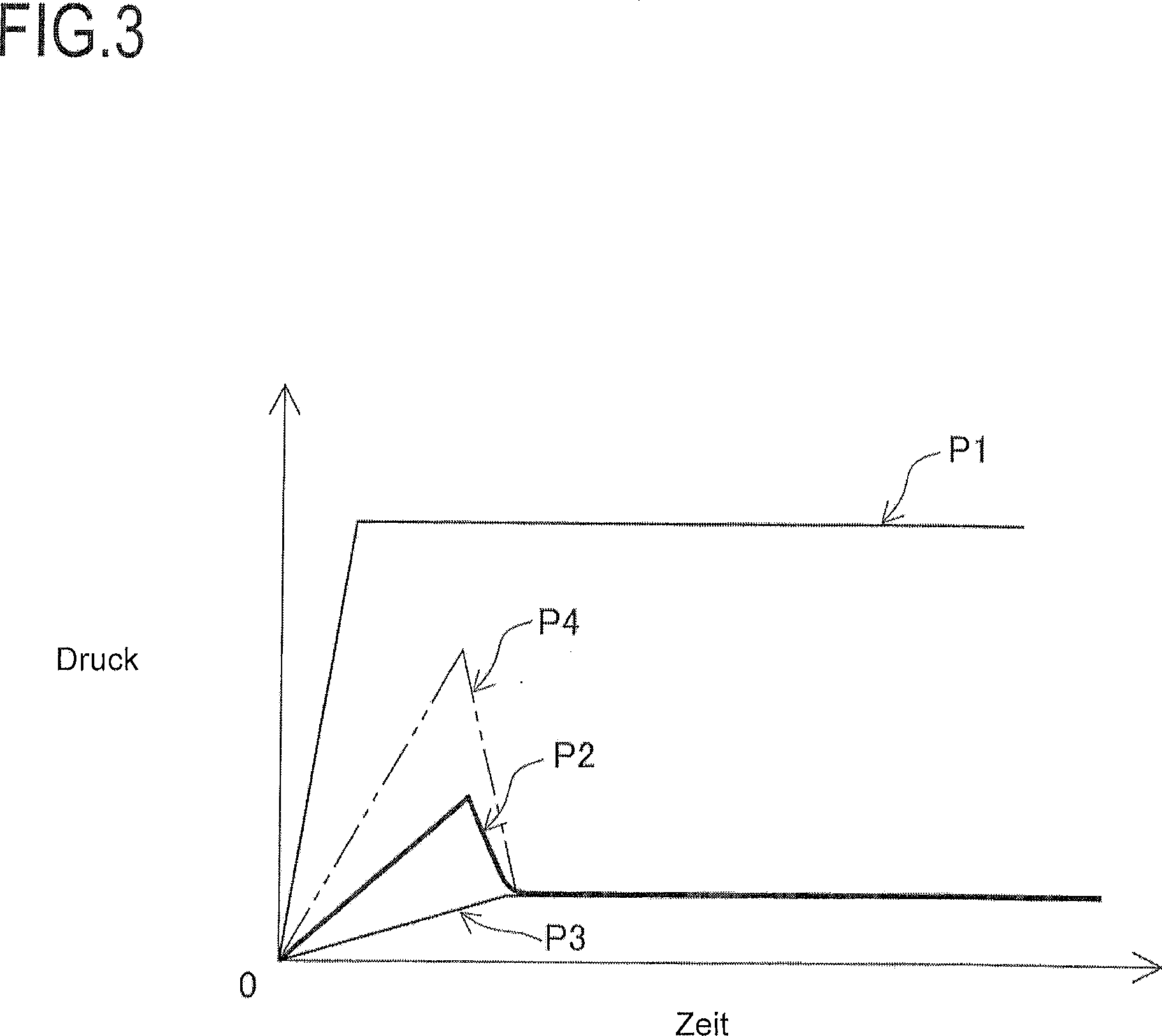

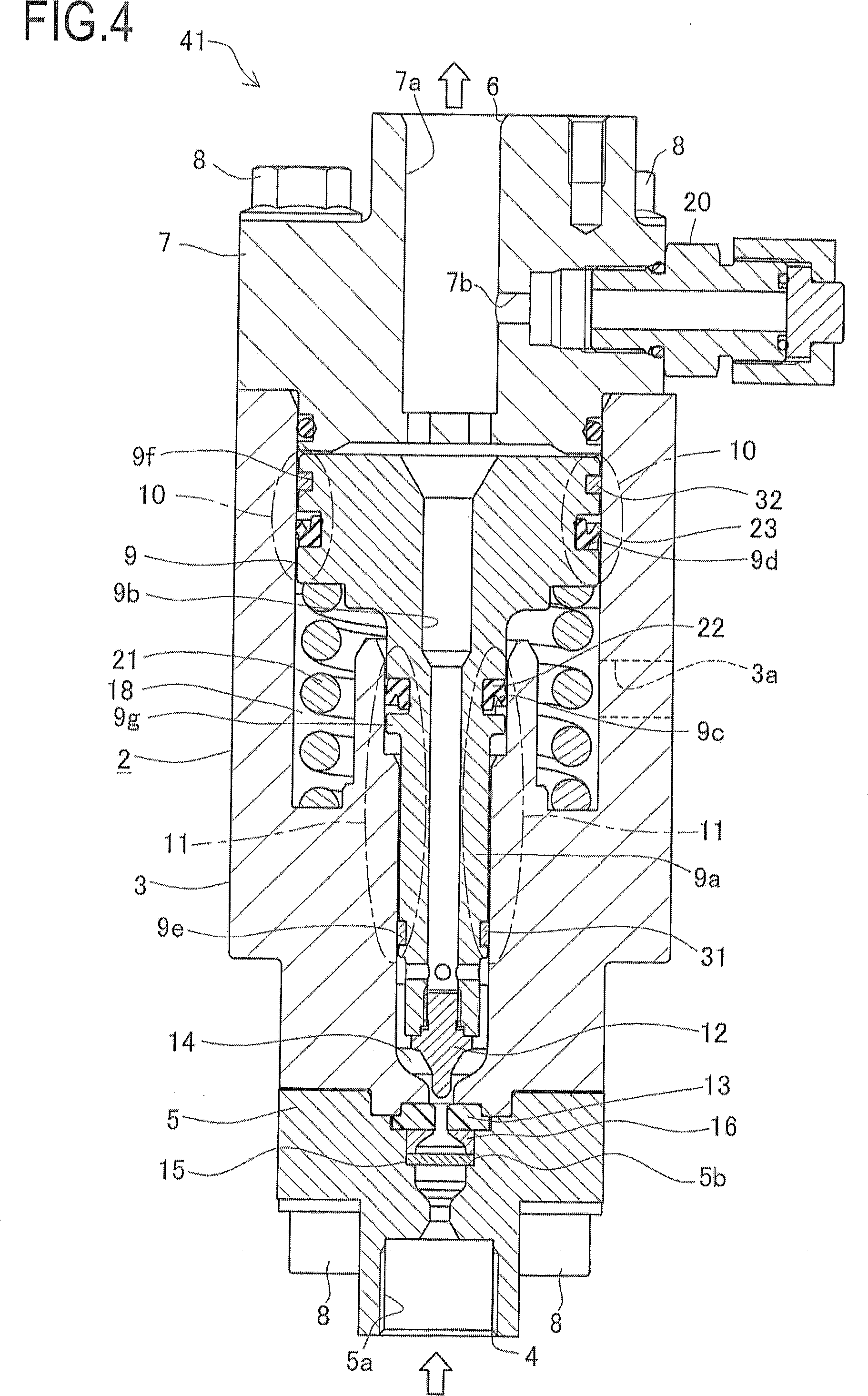

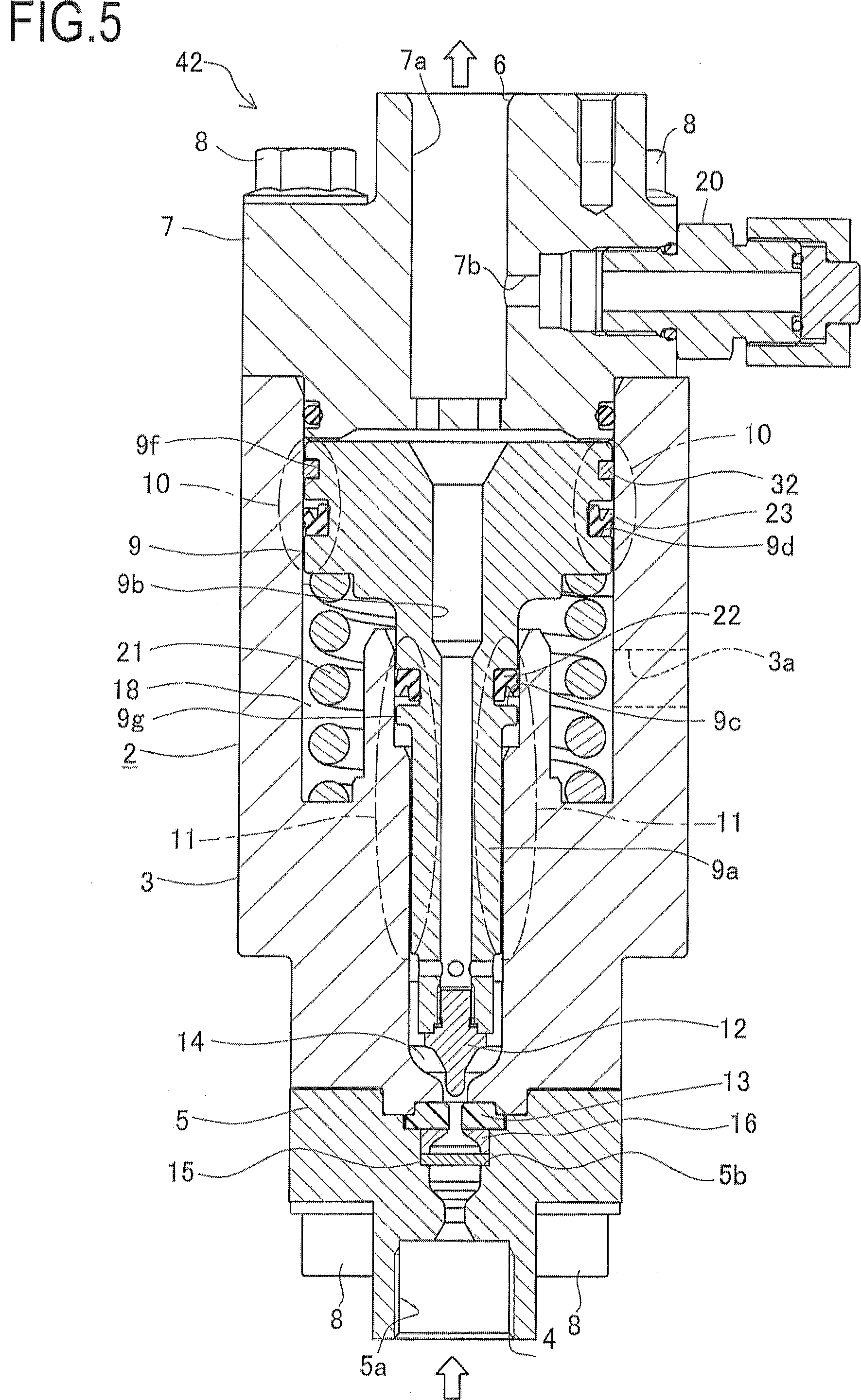

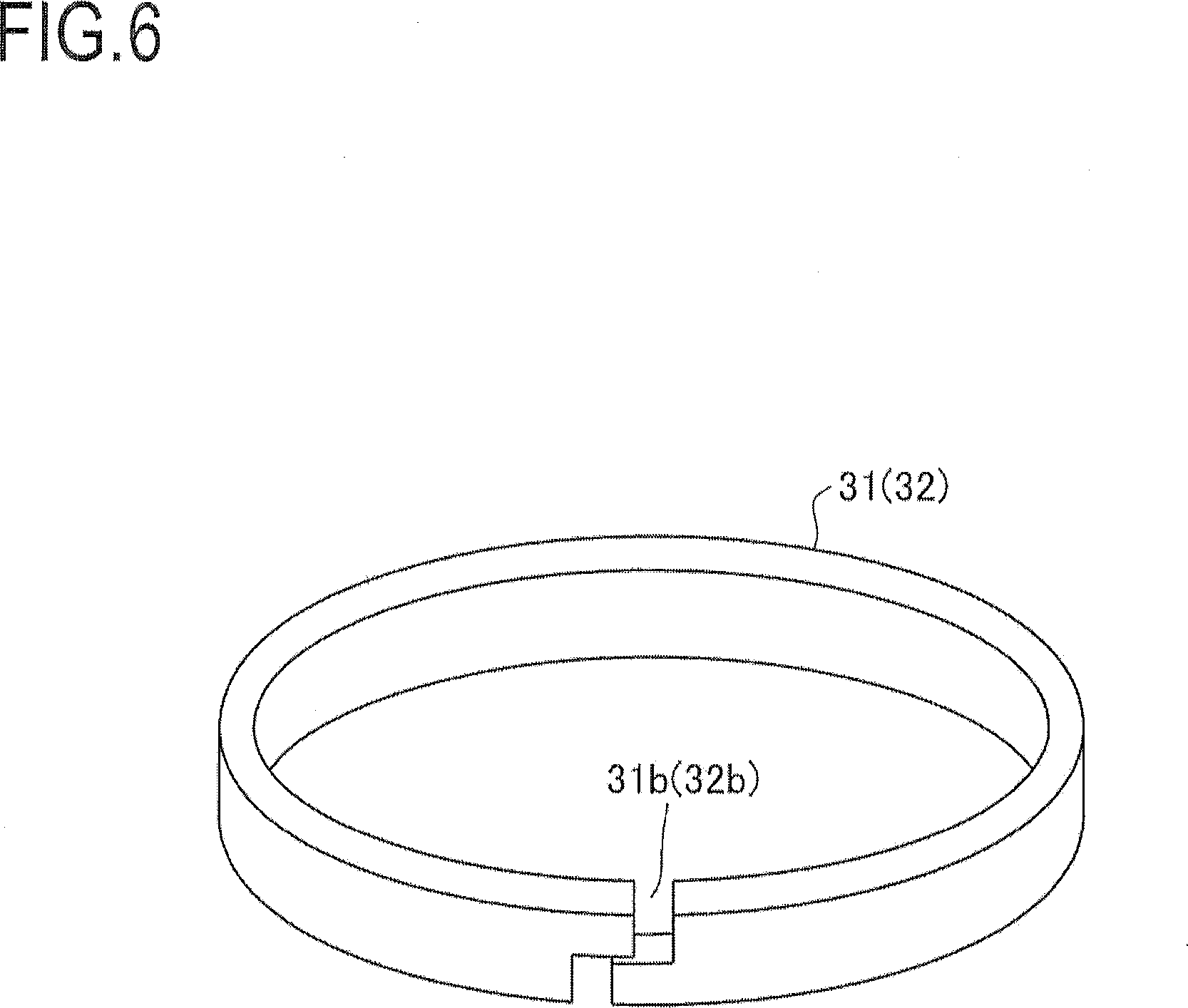

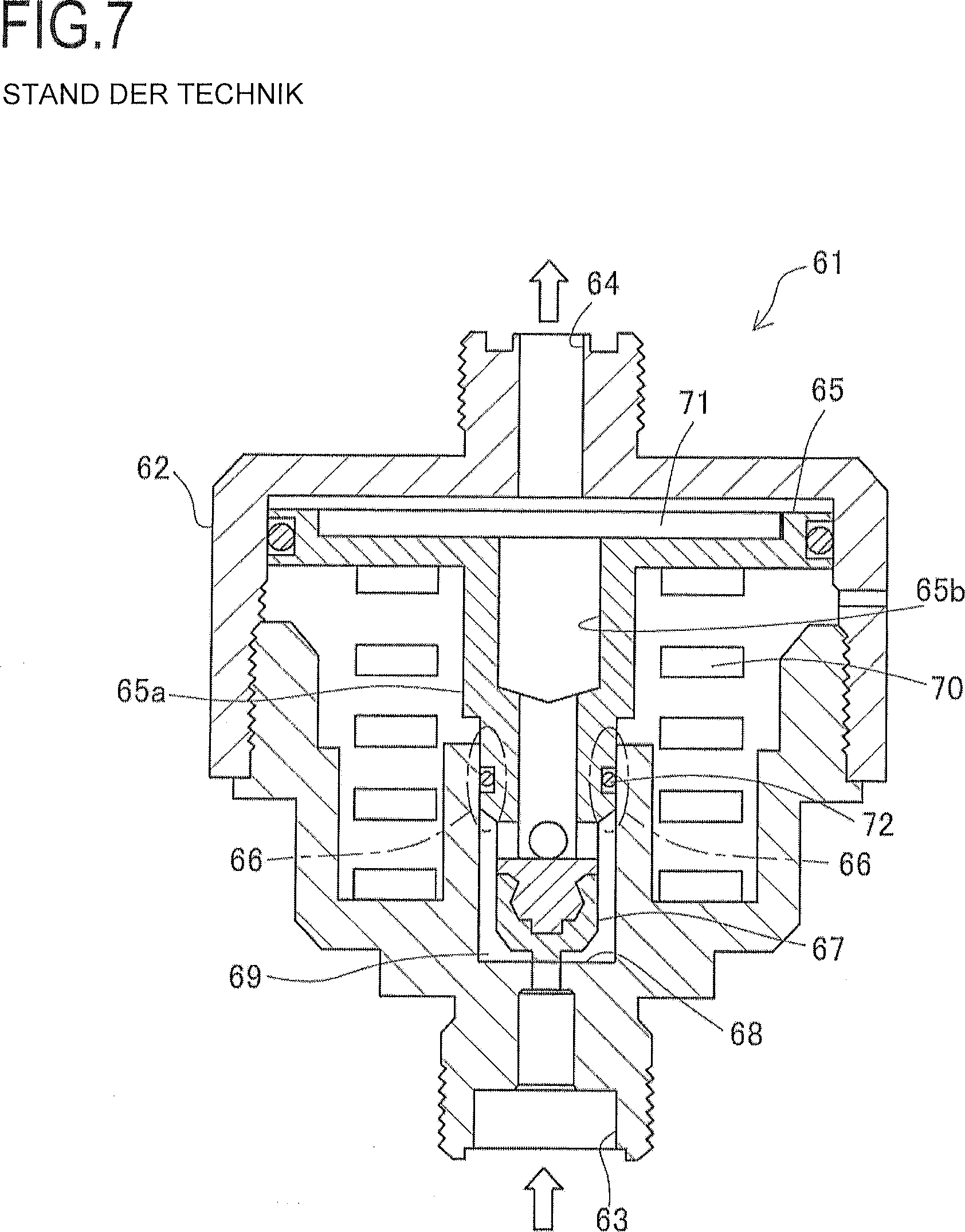

Die vorliegende Erfindung bezieht sich auf ein Druckreduzierventil oder Druckminderventil, das dafür verwendet wird, ein Hochdruckfluid, wie beispielsweise ein Hochdruckgas, zu dekomprimieren. Im Stand der Technik ist als eine Technik für diese Art von Ventil beispielsweise ein Hochdruckregler bekannt, wie er in der japanischen Patentanmeldungsveröffentlichung Nummer 2010-533268 ( Wenn in dem in der Die vorliegende Erfindung wurde in Anbetracht der oben geschilderten Umstände gemacht. Der Erfindung liegt somit die Aufgabe und der Zweck zugrunde, ein Druckreduzierventil oder Druckminderventil zu schaffen, das dafür aufgebaut und ausgelegt ist, ein Brechen oder eine Beschädigung eines Abdichtungselements in einem Schiebeteil einer Stange zu verhindern, so dass seine abdichtende Funktion sichergestellt wird. Um das oben genannte Ziel zu erreichen und die genannte Aufgabe zu lösen, schafft die vorliegende Erfindung ein Druckreduzierventil oder Druckminderventil gemäß Patentanspruch 1. Demnach wird ein Druckreduzierventil geschaffen, das folgende Merkmale aufweist: ein Gehäuse; einen Einlass und einen Auslass, die an einem axialen Ende bzw. dem anderen axialen Ende des Gehäuses angeordnet sind; einen Kolben, der in einem axial beweglichen Zustand in dem Gehäuse angeordnet ist; eine Stange, die sich axial von dem Kolben zu dem Einlass hin erstreckt; ein Stangenschiebeteil, entlang dem sich die dafür ausgelegte Stange in Bezug auf das Gehäuse verschieben kann; ein Ventilelement, das an einem führenden Ende der Stange vorgesehen ist; einen Ventilsitz, der dafür ausgelegt ist, mit dem Ventilelement in dem Gehäuse besetzt zu werden; eine Ventilkammer, die stromabwärts von dem Ventilsitz um das Ventilelement herum ausgebildet ist; eine Drucksteuerkammer, die an einer stromabwärts gelegenen Seite des Kolbens zwischen dem Kolben und dem Gehäuse vorgesehen ist, um mit dem Auslass zu kommunizieren; einen Durchgang, der in der Stange und dem Kolben ausgebildet ist, damit Fluid von der Ventilkammer zu der Drucksteuerkammer strömen kann; eine Feder, die dafür ausgelegt ist, den Kolben und die Stange in einer Richtung zu drücken, um das Ventilelement von dem Ventilsitz zu trennen; und ein Abdichtungselement, das an dem Stangenschiebeteil vorgesehen ist; wobei das Druckreduzierventil derart aufgebaut, angeordnet und ausgelegt ist, dass das von dem Einlass eingeführte Fluid zwischen dem Ventilelement und dem Ventilsitz über den Durchgang in die Drucksteuerkammer strömt, wobei das Fluid dekomprimiert wird und dann aus dem Auslass ausströmt, wenn der Fluiddruck in der Drucksteuerkammer mit der Druckkraft der Feder im Gleichgewicht ist, dadurch gekennzeichnet, dass das Druckreduzierventil des Weiteren ein Verengungselement aufweist, das stromaufwärts von dem Abdichtungselement angeordnet ist, um einen Abstand oder Zwischenraum zwischen dem Stangenschiebeteil und dem Gehäuse zu verengen. Weiterbildungen der vorliegenden Erfindung ergeben sich aus den abhängigen Patentansprüchen. Gemäß der vorliegenden Erfindung wird eine Beschädigung oder ein Brechen des Abdichtungselements in dem Schiebeteil der Stange des Druckreduzierventils verhindert, wodurch die abdichtende Funktion des Abdichtungselements sichergestellt wird. Weitere Vorteile und Einzelheiten der Erfindung ergeben sich aus der nachfolgenden Beschreibung von Ausführungsformen der Erfindung in Verbindung mit den beigefügten Zeichnungen. Eine erste Ausführungsform eines erfindungsgemäßen Druckreduzierventils oder Druckminderventils wird im Folgenden unter Bezugnahme auf die beigefügten Zeichnungen im Detail erläutert. Das Rumpfteil 3 ist in einer hohlen zylindrischen Form ausgebildet, wobei ein axial beweglicher Metallkolben 9 innerhalb des Teils 3 vorgesehen ist. An einem axialen Ende (an einer unteren Seite in Ein führendes Ende der Stange 9a ist mit einem Ventilelement 12 versehen, das eine sich verjüngende Form hat, die sich zu seinem Spitzenende hin verjüngt. In einer dem Ventilelement 12 entsprechenden Art und Weise wird ein Ventilsitz 13, auf dem sich das Spitzenende des Ventilelements 12 absetzen kann (wodurch sich das Ventil schließen kann), zwischen dem Rumpfteil 3 und dem einlassseitigen Teil 5 gehalten. Der Ventilsitz 13 hat in seiner Mitte ein ringförmiges Ventilloch und ist gesondert von den Teilen 3 und 5 aus einem Harz hergestellt. In dem Rumpfteil 3 ist eine Ventilkammer 4 stromabwärts von dem Ventilsitz 13 und um das Ventilelement 12 herum ausgebildet. Das einlassseitige Teil 5 ist mit einem einlassseitigen Durchgang 5a ausgebildet, der mit dem Einlass 4 kommuniziert. An einer dem Einlass 4 gegenüberliegenden Seite weist der einlassseitige Durchgang 5a einen gestuften Abschnitt 5b auf, durch den sein Durchgangsdurchmesser in einer stufenartigen Weise verändert wird. Dieser gestufte Abschnitt 5b ist mit einem Metallgewebefilter 15 ausgebildet, um Fremdkörper in dem Fluid aufzufangen, sowie mit einer Metallbuchse 16, um den Filter 15 zu halten. Die Buchse 16 wird zwischen dem Filter 15 und dem Ventilsitz 13 gehalten. Der Ventilsitz 13 wird zwischen dem Rumpfteil 3 und dem einlassseitigen Teil 5 gehalten, wie oben erwähnt, und somit wird der Filter 15 über die Buchse 16 gegen den gestuften Abschnitt 5b gedrückt. Eine Drucksteuerkammer 17 ist zwischen dem Kolben 9 und dem auslassseitigen Teil 7 an einer stromabwärts gelegenen Seite (an einer oberen Seite in Ein Kolbendurchgang 9b ist in radialen Mittelteilen der Stange 9a und des Kolbens 9 ausgebildet, damit Fluid von der Ventilkammer 14 zu der Drucksteuerkammer 17 strömen kann. Dieser Kolbendurchgang 9b steht über eine Vielzahl von Löchern in der Umgebung des Ventilelements 12 mit der Ventilkammer 14 in Verbindung. Die Luftkammer 18 des Rumpfteils 3 ist mit einer Feder 21 versehen, um den Kolben 9 und die Stange 9a in einer Richtung zu drücken, um das Ventilelement 12 von dem Ventilsitz 13 zu trennen. In dem Stangenschiebeteil 11 ist eine erste Lippendichtung 22 an einem äußeren Umfang der Stange 9a vorgesehen. Diese Lippendichtung 22 ist im Schnitt in einer V-Form ausgebildet und passt in eine Umfangsnut 9c, die an dem äußeren Umfang der Stange 9a ausgebildet ist. Die erste Lippendichtung 22 ist aus Gummi hergestellt und entspricht einem Beispiel eines Abdichtungselements. In dem Kolbenschiebeteil 10 ist darüber hinaus eine zweite Lippendichtung 23 an einem äußeren Umfang des Kolbens 9 vorgesehen. Diese Lippendichtung 23 passt in eine Umfangsnut 9d, die an dem äußeren Umfang des Kolbens 9 ausgebildet ist. Die zweite Lippendichtung 23 ist aus Gummi hergestellt und entspricht einem Beispiel eines zweiten Abdichtungselements. Das Druckreduzierventil 1, das wie oben beschrieben aufgebaut und ausgelegt ist, ist so aufgebaut und ausgelegt, dass das durch den Einlass 4 eingeführte Fluid zwischen dem Ventilelement 12 und dem Ventilsitz 13 über den Kolbendurchgang 9 zu der Drucksteuerkammer 17 strömt, wobei das Fluid dekomprimiert wird und dann aus dem Auslass 6 ausströmt, wenn der Fluiddruck in der Drucksteuerkammer 17 im Gleichgewicht mit der Druckkraft der Feder 21 ist. In dem Stangenschiebeteil 11 ist ein erster Verschleißring oder Spaltring 31 zum Verengen eines Abstands oder Zwischenraums des Schiebeteils 11 stromaufwärts von der ersten Lippendichtung 22 an dem äußeren Umfang der Stange 9a vorgesehen. Der erste Verschleiß- oder Spaltring 31 ist in einer C-Form ausgebildet und passt in eine Umfangsnut 9e, die an dem äußeren Umfang der Stange 9a gebildet ist. Der erste Verschleiß- oder Spaltring 31 entspricht einem Beispiel eines Verengungselements. In dem Kolbenschiebeteil 10 ist ein zweiter Verschleißring oder Spaltring 32 zum Verengen eines Abstands oder Zwischenraums des Schiebeteils 10 stromabwärts von der zweiten Lippendichtung 23 an dem äußeren Umfang des Kolbens 9 vorgesehen. Der Verschleiß- oder Spaltring 32 ist in einer C-Form ausgebildet und passt in eine Umfangsnut 9f, die an dem äußeren Umfang des Kolbens 9 ausgebildet ist. Der Verschleiß- oder Spaltring 32 hat auch eine ähnliche Form wie die in Gemäß dem Druckreduzierventil 1 der oben beschriebenen Ausführungsform strömt das Fluid, das durch den Einlass 4 geströmt ist, zwischen dem Ventilelement 12 und dem Ventilsitz 13 über den Kolbendurchgang 9b in die Drucksteuerkammer 17, wobei das Fluid dekomprimiert wird und dann aus dem Auslass 6 ausströmt, wenn der Fluiddruck in der Drucksteuerkammer 17 im Gleichgewicht mit der Druckkraft der Feder ist. Zu dieser Zeit ist der Abstand oder Freiraum des Stangenschiebeteils 11 durch den ersten Verschleiß- oder Spaltring 31 an der stromaufwärts liegenden Seite der ersten Lippendichtung 22 verengt, wodurch, selbst wenn das Hochdruckfluid plötzlich von dem Einlass 4 in die Ventilkammer 14 fließt und der Fluiddruck (Einströmdruck) auf das Stangenschiebeteil 11 aufgebracht wird, der erste Verschleiß- oder Spaltring 31 die Druckerhöhung an der ersten Lippendichtung 22 entspannt, die stromabwärts von dem ersten Verschleißring 31 angeordnet ist. Wie in In der vorliegenden Ausführungsform wird des Weiteren der Abstand oder Zwischenraum des Kolbenschiebeteils 10 durch den zweiten Verschleiß- oder Spaltring 32 auf der stromabwärts liegenden Seite (an der oberen Seite in Im Folgenden wird eine zweite Ausführungsform eines erfindungsgemäßen Druckreduzierventils oder Druckminderventils im Detail unter Bezugnahme auf die beigefügten Zeichnungen beschrieben. In dieser Beschreibung werden Komponenten, die denjenigen der ersten Ausführungsform entsprechen oder ähnlich sind, mit den gleichen Bezugszeichen wie in der ersten Ausführungsform bezeichnet, wobei deren Erläuterung hier dann weggelassen werden kann. Die nachfolgende Beschreibung erfolgt mit einem Fokus auf den Unterschieden gegenüber der ersten Ausführungsform. Gemäß der vorliegenden Ausführungsform wird der Abstand oder Zwischenraum des Stangenschiebeteils 11 auf der stromaufwärts liegenden Seite (an der unteren Seite in Als Nächstes wird eine dritte Ausführungsform eines erfindungsgemäßen Druckreduzierventils oder Druckminderventils im Detail unter Bezugnahme auf die beigefügten Zeichnungen erläutert. Auch obwohl der erste Verschleiß- oder Spaltring 31 nicht vorgesehen ist, wird in der vorliegenden Ausführungsform der Abstand oder Zwischenraum des Stangenschiebeteils 11 durch einen Flansch 9g an der stromaufwärts liegenden Seite (an der unteren Seite in Die vorliegende Erfindung ist nicht auf die oben dargestellten Ausführungsformen beschränkt und kann verschiedene Änderungen umfassen, ohne vom Gegenstand der vorliegenden Erfindung abzuweichen. In der oben beschriebenen ersten und zweiten Ausführungsform sind die ersten und zweiten Verschleiß- oder Spaltringe 31 und 32 an den geschnittenen Teilen 31a bzw. 32a schräg derart geschnitten, dass sich die beiden Endflächen jedes der geschnittenen Teile 31a und 32a gegenüberliegen. Eine Alternative dazu ist in der perspektivischen Ansicht der In den oben beschriebenen Ausführungsformen sind die ersten und zweiten Lippendichtungen 22 und 23 als Abdichtungselemente vorgesehen, wobei das Abdichtungselement aber nicht auf die Lippendichtung begrenzt ist, sondern auch irgendeine andere Komponente sein kann, die es ermöglicht, eine Abdichtungsfunktion des Schiebeteils sicherzustellen. In den oben beschriebenen Ausführungsformen sind der Kolben 9 und die Stange 9a integriert oder einstückig ausgebildet. Alternativ können diese Elemente aber auch einzeln oder gesondert voneinander ausgebildet sein und dann miteinander verbunden werden. In den oben beschriebenen Ausführungsformen sind die Stange 9a und das Ventilelement 12 gesondert voneinander ausgebildet. Alternativ können die Stange 9a und das Ventilelement 12 aber auch integriert oder einstückig miteinander ausgebildet sein. Der Gegenstand der vorliegenden Erfindung ist industriell anwendbar, wobei er für eine Fluidzufuhr- oder -versorgungseinrichtung verwendet werden kann, um Hochdruckfluid, wie beispielsweise ein Hochdruckgas, zu dekomprimieren und zuzuführen. Ein Beispiel für eine Fluidversorgungs- oder -zuführeinrichtung ist eine Wasserstoffversorgungseinrichtung zum Zuführen von Wasserstoffgas zu einer Brennstoffzelle. Diese Liste der vom Anmelder aufgeführten Dokumente wurde automatisiert erzeugt und ist ausschließlich zur besseren Information des Lesers aufgenommen. Die Liste ist nicht Bestandteil der deutschen Patent- bzw. Gebrauchsmusteranmeldung. Das DPMA übernimmt keinerlei Haftung für etwaige Fehler oder Auslassungen. Ein Druckreduzierventil (1) weist folgende Merkmale auf: ein Gehäuse (2); einen Einlass (4) und einen Auslass (6), die in dem Gehäuse (2) vorgesehen sind; einen in dem Gehäuse (2) beweglichen Kolben (9); eine sich von dem Kolben (9) zu dem Einlass (4) hin erstreckende Stange (9a); ein Stangenschiebeteil (11) an der Stelle, an der sich die Stange (9a) in dem Gehäuse (2) verschiebt; ein in der Stange (9a) vorgesehenes Ventilelement (12); ein mit dem Ventilelement (12) zu besetzender Ventilsitz (13); eine stromabwärts von dem Ventilsitz (13) um das Ventilelement (12) herum ausgebildete Ventilkammer (14); eine zwischen dem Kolben (9) und dem Gehäuse (2) stromabwärts von dem Kolben (9) vorgesehene Drucksteuerkammer (17), die mit dem Auslass (6) kommuniziert; ein in der Stange (9a) und dem Kolben (9) ausgebildeter Durchgang (9b); eine Feder (21), um den Kolben (9) und die Stange (9a) so zu drücken, dass das Ventilelement (12) von dem Ventilsitz (13) getrennt wird; sowie ein in dem Stangenschiebeteil (11) vorgesehenes Abdichtungselement (22). Ein Verschleiß- oder Spaltring (31) ist stromaufwärts von dem Abdichtungselement (22) vorgesehen, um einen Abstand zwischen dem Stangenschiebeteil (11) und dem Gehäuse (2) zu verengen. Druckreduzierventil (1, 41, 42), folgende Merkmale aufweisend: Druckreduzierventil (1, 41) nach Anspruch 1, dadurch gekennzeichnet, dass das Verengungselement einen Spaltring (31, 32) aufweist, der an einem äußeren Umfang der Stange (9a) angeordnet ist. Druckreduzierventil (41) nach Anspruch 1, dadurch gekennzeichnet, dass das Verengungselement einen Flansch (9g) aufweist, der an einem äußeren Umfang der Stange (9a) ausgebildet ist. Druckreduzierventil (41) nach Anspruch 1, dadurch gekennzeichnet, dass das Verengungselement einen Spaltring (31) aufweist, der an einem äußeren Umfang der Stange (9a) angeordnet ist, sowie einen Flansch (9g), der an einem äußeren Umfang der Stange (9a) an einer stromabwärts gelegenen Seite des Spaltrings (31) ausgebildet ist. Druckreduzierventil (1, 41, 42) nach einem der Ansprüche 1 bis 4, dadurch gekennzeichnet, dass es folgende Merkmale aufweist: Druckreduzierventil (1, 41, 42) nach Anspruch 5, dadurch gekennzeichnet, dass das zweite Verengungselement einen zweiten Spaltring (32) aufweist, der an einem äußeren Umfang des Kolbens (9) angeordnet ist.Bezugszeichenliste

ZITATE ENTHALTEN IN DER BESCHREIBUNG

Zitierte Patentliteratur

– ein Gehäuse (2);

– einen Einlass (4) und einen Auslass (6), die an einem axialen Ende bzw. dem anderen axialen Ende des Gehäuses (2) angeordnet sind;

– einen Kolben (9), der in einem axial beweglichen Zustand in dem Gehäuse (2) angeordnet ist;

– eine Stange (9a), die sich axial von dem Kolben (9) zu dem Einlass (4) hin erstreckt;

– ein Stangenschiebeteil (11), entlang dem sich die dafür ausgelegte Stange (9a) in Bezug auf das Gehäuse (2) verschieben kann;

– ein Ventilelement (12), das an einem führenden Ende der Stange (9a) vorgesehen ist;

– einen Ventilsitz (13), der dafür ausgelegt ist, mit dem Ventilelement (12) in dem Gehäuse (2) besetzt zu werden;

– eine Ventilkammer (14), die stromabwärts von dem Ventilsitz (13) um das Ventilelement (12) herum ausgebildet ist;

– eine Drucksteuerkammer (17), die an einer stromabwärts gelegenen Seite des Kolbens (9) zwischen dem Kolben (9) und dem Gehäuse (2) vorgesehen ist, um mit dem Auslass (6) zu kommunizieren;

– einen Durchgang (9b), der in der Stange (9a) und dem Kolben (9) ausgebildet ist, damit Fluid von der Ventilkammer (14) zu der Drucksteuerkammer (17) strömen kann;

– eine Feder (21), die dafür ausgelegt ist, den Kolben (9) und die Stange (9a) in einer Richtung zu drücken, um das Ventilelement (12) von dem Ventilsitz (13) zu trennen; und

– ein Abdichtungselement (22), das an dem Stangenschiebeteil (11) vorgesehen ist;

wobei das Druckreduzierventil (1, 41, 42) derart aufgebaut und ausgelegt ist, dass das von dem Einlass (4) eingeführte Fluid zwischen dem Ventilelement (12) und dem Ventilsitz (13) über den Durchgang (9b) in die Drucksteuerkammer (17) strömt, wobei das Fluid dekomprimiert wird und dann aus dem Auslass (6) ausströmt, wenn der Fluiddruck in der Drucksteuerkammer (17) mit der Druckkraft der Feder (21) im Gleichgewicht ist, dadurch gekennzeichnet, dass

das Druckreduzierventil (1, 41, 42) des Weiteren ein Verengungselement (9g, 31, 32) aufweist, das stromaufwärts von dem Abdichtungselement (22) angeordnet ist, um einen Abstand zwischen dem Stangenschiebeteil (11) und dem Gehäuse (2) zu verengen.

– ein Kolbenschiebeteil (10), entlang dem sich der dafür ausgelegte Kolben (9) in Bezug auf das Gehäuse (2) verschieben kann;

– ein zweites Abdichtungselement (23), das an dem Kolbenschiebeteil (10) vorgesehen ist; und

– ein zweites Verengungselement (32), das stromabwärts von dem zweiten Abdichtungselement (23) angeordnet ist, um einen Abstand zwischen dem Kolbenschiebeteil (10) und dem Gehäuse (2) zu verengen.