Batteriegehäuse und Verfahren zum Herstellen eines Batteriegehäuses

Die vorliegende Erfindung betrifft ein Batteriegehäuse, insbesondere für HV-Batterien, sowie ein Verfahren zum Herstellen des entsprechenden Batteriegehäuses. Die derzeit verwendeten Gehäuse elektrischer HV-Komponenten (z.B. HV-Batterie eines Elektro- oder Hybridfahrzeugs) benötigen zur Sicherstellung der EMV (elektromagnetische Verträglichkeit) unter anderem eine elektrische Kontaktierung zwischen Gehäusedeckel und Gehäuseschale, damit die Oberfläche des die Batteriezellen umgebenden Gehäuses als ein großflächiger Äquipotenzial-Bereich wirken kann. Hierdurch soll verhindert werden, dass andere Geräte durch ungewollte elektrische oder elektromagnetische Effekte gestört werden. Gegenwärtig wird die elektrische Kontaktierung in vielen Anwendungen über einen blanken metallischen Kontakt zwischen den beteiligten Bauteilen realisiert, etwa zwischen einem Gehäusedeckel und einer Gehäuseschale, wobei der Flächenkontakt mittels einer Flächenpressung sichergestellt wird. Um diesen für die EMV erforderlichen Flächenkontakt prozesssicher herzustellen und über die Lebensdauer des Bauteils stabil aufrecht zu erhalten wird eine Vielzahl von Schraubverbindungen verwendet, die zwischen Gehäusedeckel und Gehäuseschale angeordnet sind. So ist es beispielsweise durchaus üblich, dass Schraubverbindungen in einem Abstand von 7 cm zueinander entlang einer Kontaktstelle zwischen den entsprechenden Bauteilen (z.B. zwischen Gehäusedeckel und Gehäuserahmen) vorgesehen sind. Solche durch Flächenpressung herbeigeführten Kontakte zwischen Bauteilen erfordern damit nicht nur die Vielzahl der Schraubverbindungen, welche das Systemgewicht unnötig erhöhen. Sie können bei Bedarf, beispielsweise zwecks Wartung, nur schwer wieder gelöst werden und stellen zudem eine relativ starre Verbindung bereit, welche keine Relativbewegung zwischen den miteinander verschraubten Gehäuseteilen zulässt. Da zudem die Flächenpressung entlang der Kontaktfläche variieren kann, kann die Kontaktierung zwischen den miteinander verschraubten Bauteilen in Bereichen zwischen den Schraubverbindungen, insbesondere durch Einfluss von Erschütterungen oder Wärmeausdehnung, beeinträchtigt sein. Das wiederum kann einen negativen Einfluss auf die Dichtheit und damit auf den Korrosionsschutz des Batteriegehäuses haben. Der Erfindung liegt daher die Aufgabe zugrunde, ein Batteriegehäuse mit einer guten EMV bereitzustellen, bei dem zumindest einige der oben genannten Nachteile überwunden sind. Eine Lösung hierfür wird durch ein Batteriegehäuse sowie durch das dazugehörige Herstellungsverfahren gemäß den unabhängigen Patentansprüchen bereitgestellt. Weitere Ausgestaltungen ergeben sich aus den abhängigen Patentansprüchen und der beiliegenden Beschreibung. Erfindungsgemäß weist das Batteriegehäuse ein erstes Gehäuseteil, ein zweites Gehäuseteil und eine zwischen dem ersten Gehäuseteil und dem zweiten Gehäuseteil angeordnete Kontaktschicht, welche ein elektrisch leitfähiges und elastisches Material aufweist. Die Kontaktschicht kann insbesondere streifenartig ausgebildet sein und entlang einer Kontaktfläche zwischen dem ersten und zweiten Gehäuseteil angeordnet sein. Das elektrisch leitfähige und elastische Material kann zudem anhaftend bzw. adhäsiv anbindend sein. Mit anderen Worten kann das Material zusätzlich zur Bereitstellung einer elektrischen Verbindung zwischen den Gehäuseteilen auch eine Haftkraft bereitstellen, welche die beiden Gehäuseteile miteinander verbindet. Bei dem Batteriegehäuse kann es sich um jedes beliebige Batteriegehäuse handeln, welches in seinem Inneren beispielsweise elektronische Bauteile und Batteriezellen aufweisen kann. Insbesondere kann es sich dabei um ein Batteriegehäuse einer HV-Batterie für ein Hybrid- oder Elektrofahrzeug handeln. Der Grundgedanke hinter dem erfindungsgemäßen Batteriegehäuse ist, die üblicherweise auf einer Flächenpressung beruhende Kontaktierung zwischen metallischen Flächen der Gehäuseteile durch ein elektrisch leitfähiges und elastisches Material zu ersetzen, welches ferner bevorzugt adhäsiv anbindend ist. So kann auf die Flächenpressung gänzlich verzichtet werden und die Schraubverbindungen können weggelassen werden. Dadurch ergibt sich zum einen eine Gewichts- und Kostenersparnis. Zum anderen ergibt die hier vorgeschlagene Lösung generell ein robusteres System in Bezug auf die Dichtigkeit und Korrosionsschutz, bei dem jedoch zugleich eine Relativbewegung der Gehäusekomponenten ermöglicht wird. Durch die hier beschriebene Kontaktschicht zwischen den beiden Gehäuseteilen können die zur EMV-Kontaktierung üblicherweise benötigten Flowdrill-Schrauben (fließlochformende Schrauben) entfallen, deren Anzahl bei einem großen Batteriegehäuse in der Größenordnung von 100 Stück und mehr liegt. Gemäß weiteren Ausführungsbeispielen des Batteriegehäuses dichtet die zwischen dem ersten und zweiten Gehäuseteil angeordnete Kontaktschicht das Gehäuse nach außen hin ab. Durch die Verwendung des flexiblen Materials können Bauteile mit größeren Toleranzen verwendet werden, da das flexible Material gegebenenfalls vorliegende Unebenheiten an der Schnittstelle zwischen den Gehäusebauteilen ausgleichen kann. Gemäß weiteren Ausführungsbeispielen des Batteriegehäuses kann es sich bei dem ersten Gehäuseteil um einen Gehäusedeckel und bei dem zweiten Gehäuseteil um eine Gehäuseschale oder einen Gehäuserahmen handeln. Das Material, welches die abdichtende Kontaktschicht ausbildet, kann generell zwischen jeglichen Gehäuseteilen angeordnet werden, zwischen denen eine elektrische Verbindung ausgebildet werden soll. Gemäß weiteren Ausführungsbeispielen des Batteriegehäuses kann das Material eine elektrisch leitfähige nicht aushärtbare (nicht aushärtende) Dichtmasse aufweisen. Unter einer nicht aushärtbaren Dichtemasse kann eine dauerelastische Dichtmasse verstanden werden, welche beispielsweise auf Basis eines selbsthaftenden Gapfillers, welcher üblicherweise zur Ausbildung einer thermisch leitfähigen Kontaktierung zwischen zwei Bauteilen verwendet wird, mit einem elektrisch leitfähigen Füllstoff oder auf Basis eines Klebebands mit einem aufgeschäumten Trägermaterial bereitgestellt werden können. Die Dichtmasse kann über Adhäsion und Kohäsion die zwei Gehäusebauteile elektrisch leitend miteinander verbinden. Die Verwendung einer solchen Dichtmasse hat den Vorteil, dass die durch sie geschaffene Bauteilverbindung wieder gelöst werden kann durch Anwenden einer Lösekraft, welche die Haftkraft überwindet. Zusätzlich kann die Dichtmasse bei Bedarf rückstandsfrei entfernt werden. Generell kann mittels der Dichtmasse ein flächiger Kontakt zur elektrischen Verbindung zwischen dem ersten und zweiten Gehäusebauteil geschaffen werden. Gemäß weiteren Ausführungsbeispielen des Batteriegehäuses kann die Kontaktschicht ein Formteil aufweisen, welches ein elastisches Material aufweist, auf dem zumindest in einem Teilbereich seiner Oberfläche eine elektrisch leitfähige Beschichtung angeordnet ist, wobei der Teilbereich eine leitende Verbindung zwischen dem ersten und dem zweiten Gehäuseteil bereitstellt. Das elastische Material des Formteils kann insbesondere einen Schaum aufweisen. Da die elektrische Leitfähigkeit durch das auf der Oberfläche des Formteils angeordnete elektrisch leitfähige Material bereitgestellt wird, muss der Schaum selbst nicht notwendigerweise elektrisch leitfähig sein (kann es aber durchaus sein). Dadurch können kostentreibende elektrisch leitfähige Füllstoffe eingespart werden. Das elektrisch leitfähige Material, welches auf der Oberfläche des Formteils angeordnet ist, kann zweidimensional (xy) bzw. flächig leitfähig sein. Obwohl es aktuell Materialien mit einer elektrischen Leitfähigkeit in allen drei Raumrichtungen gibt (xyz), sind diese aus technologischen und ökonomischen Gründen in der maximalen Schichtdicke in z-Richtung in der Regel auf weniger als 1 mm beschränkt. Durch das Anbringen einer zweidimensional leitfähigen Kontaktschicht auf die Oberfläche des elastischen Formteils kann durch entsprechende Wahl der geometrischen Form des Formteils dieses eine elektrische Leitfähigkeit in z-Richtung aufweisen, da der Strom in z-Richtung des Formteils ohne Weiteres durch die zweidimensional elektrisch leitfähige Beschichtung transportiert wird. Das Formteil kann also eine Stromleitung in z-Richtung bereitstellen, wobei die eigentliche Stromleitung durch die nur zweidimensional leitfähige Beschichtung erfolgt. Gemäß weiteren Ausführungsbeispielen des Batteriegehäuses kann das Formteil eine Quaderform aufweisen und die leitfähige Beschichtung kann mindestens auf zusammenhängenden Teilen seiner beiden mit dem ersten und zweiten Gehäuseteil in Kontakt stehenden Oberflächen und einer zwischen diesen Oberflächen angeordneten Seitenfläche angeordnet sein. Anders ausgedrückt kann das Formteil quaderförmig sein und an seiner Oberseite, seiner Unterseite und der dazwischenliegenden Seitenfläche die elektrische Beschichtung aufweisen. Die Beschichtung kann somit in Form einer eckigen C-Form auf der Oberfläche des quaderförmigen Formteils angeordnet sein. Die elektrische Leitfähigkeit des Formteils als Gesamtaufbau in z-Richtung, also entlang seiner Dicke, wird durch die C-förmige Anordnung des elektrisch leitfähigen Materials erreicht, wobei die z-Richtung im Wesentlichen parallel zum Abstand (oder Abstandsvektor) der beiden Gehäuseteile sein kann. Dadurch ist die elektrische Leitfähigkeit des Formteils nur in sehr geringem Maße von seiner Dicke abhängig, da die Stromleitung in dieser Richtung durch die zweidimensional leitfähige Beschichtung erfolgt. Diese Eigenschaft kann besonders vorteilhaft bei großen Bauteilen zum Toleranzausgleich in z-Richtung verwendet werden. Gemäß weiteren Ausführungsbeispielen des Batteriegehäuses kann das Formteil mittels eines flächig leitenden Klebebandes hergestellt sein. Das Klebeband kann eine Trägerschicht aufweisen, welche üblicherweise nicht klebend ist, und eine darauf angeordnete und klebende elektrisch leitfähige Schicht. Zur Ausbildung des Formteils kann ein Stück Klebeband gefaltet werden, so dass die beiden Klebebandteile mit ihrer Trägerschicht aneinander liegen. Dadurch entsteht ebenfalls eine Struktur, welche Kraft ihrer geometrischen Struktur in z-Richtung elektrisch leitfähig ist, obwohl das Klebeband als solches nur flächig elektrisch leitfähig ist. Durch eine derart ausgestaltete elektrische Kontaktierung wird die elektrische Kontaktierung zwischen den Gehäuseteilen durch die außen wirkende Klebewirkung sicher hergestellt, insbesondere ohne auf Schrauben zurückgreifen zu müssen. Die Gehäuseteile können jedoch zusätzlich durch Schraubmittel, Einrastmechanismen oder Kleber miteinander zusammengefügt sein, wobei es bei diesen weiteren Mitteln nicht auf eine elektrische Kontaktwirkung ankommt. Ferner stellt ein derart ausgestaltetes Formteil sicher, dass kein Verrutschen der elektrischen Kontaktschicht zwischen den beiden Gehäuseteilen möglich ist. Zudem ist die Dicke des Klebebandes weitgehend variabel, da die elektrische Leitfähigkeit nicht durch das Schaum- bzw. Füllmaterial, sondern durch die C-förmige leitfähige Beschichtung gegeben ist. In noch weiteren Ausführungsbeispielen kann das elektrisch leitfähige Klebeband auf die Oberfläche eines Schaummaterials geklebt werden, welches nicht zwingend elektrisch leitfähig sein muss, um so ein in z-Richtung elektrisch leitfähiges Formteil zu erhalten. Gemäß weiteren Ausführungsbeispielen des Batteriegehäuses kann dieses ferner eine Klebeschicht aufweisen, welche zwischen dem ersten Gehäuseteil und dem zweiten Gehäuseteil angeordnet ist, wobei ein Bereich zwischen dem ersten und dem zweiten Gehäuseteil, in dem die Kontaktschicht angeordnet ist, von einem in dem ersten oder zweiten Gehäuseteil ausgebildeten Materialsteg von einem Bereich zwischen dem ersten und dem zweiten Gehäuseteil getrennt ist, in dem die Klebeschicht angeordnet ist. Der Materialsteg kann als eine Auflagefläche für das entsprechend andere Gehäuseteil dienen, so dass das erste Gehäuseteil und das zweite Gehäuseteil in einem vorbestimmten Abstand zueinander gehalten werden. Dadurch kann der maximale Grad der Stauchung bzw. der Verformung der Klebeschicht und/oder der Kontaktschicht eingestellt werden. In weiteren Ausführungsbeispielen wird ein Verfahren zum Herstellen eines Batteriegehäuses, insbesondere eines HV-Batteriegehäuses, bereitgestellt, wobei das Verfahren insbesondere zum Herstellen des vorstehend beschriebenen Batteriegehäuses verwendet werden kann. Das Verfahren weist Bereitstellen eines ersten Gehäuseteils, Bereitstellen eines zweiten Gehäuseteils und Bereitstellen einer Kontaktschicht aus einem elektrisch leitfähigen und elastischen Material zwischen dem ersten Gehäuseteil und dem zweiten Gehäuseteil. Gemäß weiteren Ausführungsbeispielen kann das Verfahren ferner Zusammenfügen des ersten oder zweiten Gehäuseteils mit dem entsprechend anderen Gehäuseteil aufweisen, wobei die Kontaktschicht derart angeordnet wird, dass sie das Batteriegehäuse nach außen abdichtet. Gemäß weiteren Ausführungsbeispielen des Verfahrens kann das Bereitstellen der Kontaktschicht das Bereitstellen einer nicht aushärtbaren bzw. dauerelastischen Dichtmasse aufweisen. Gemäß weiteren Ausführungsbeispielen des Verfahrens kann das Bereitstellen der Kontaktschicht das Bereitstellen eines Formteils aufweisen, welches ein elastisches Material aufweist, auf dem zumindest in einem Teilbereich seiner Oberfläche eine elektrisch leitfähige Beschichtung angeordnet worden ist, wobei der Teilbereich eine leitende Verbindung zwischen dem ersten und dem zweiten Gehäuseteil bereitstellt. Gemäß weiteren Ausführungsbeispielen des Verfahrens kann das Formteil bereitgestellt werden, indem ein Klebebandstreifen, welcher eine leitfähige klebende (adhäsive) Seite und eine isolierende Seite aufweist, gefaltet wird und die beiden erhaltenen Teile des Klebebandstreifens mit ihren klebenden Seiten an die beiden Gehäuseteile geklebt werden. Dadurch wird eine sichere und insbesondere durch die äußere Klebewirkung des gefalteten Klebebandes gegen Verrutschen gesicherte elektrische Verbindung zwischen den beiden Gehäuseteilen ausgebildet. Es versteht sich, dass die voranstehend genannten und die nachstehend noch zu erläuternden Merkmale nicht nur in der jeweils angegebenen Kombination, sondern auch in anderen Kombinationen oder in Alleinstellung verwendbar sind, ohne den Rahmen der vorliegenden Erfindung zu verlassen. Weitere Vorteile und Ausgestaltungen der Erfindung ergeben sich aus der Beschreibung und den beiliegenden Zeichnungen.

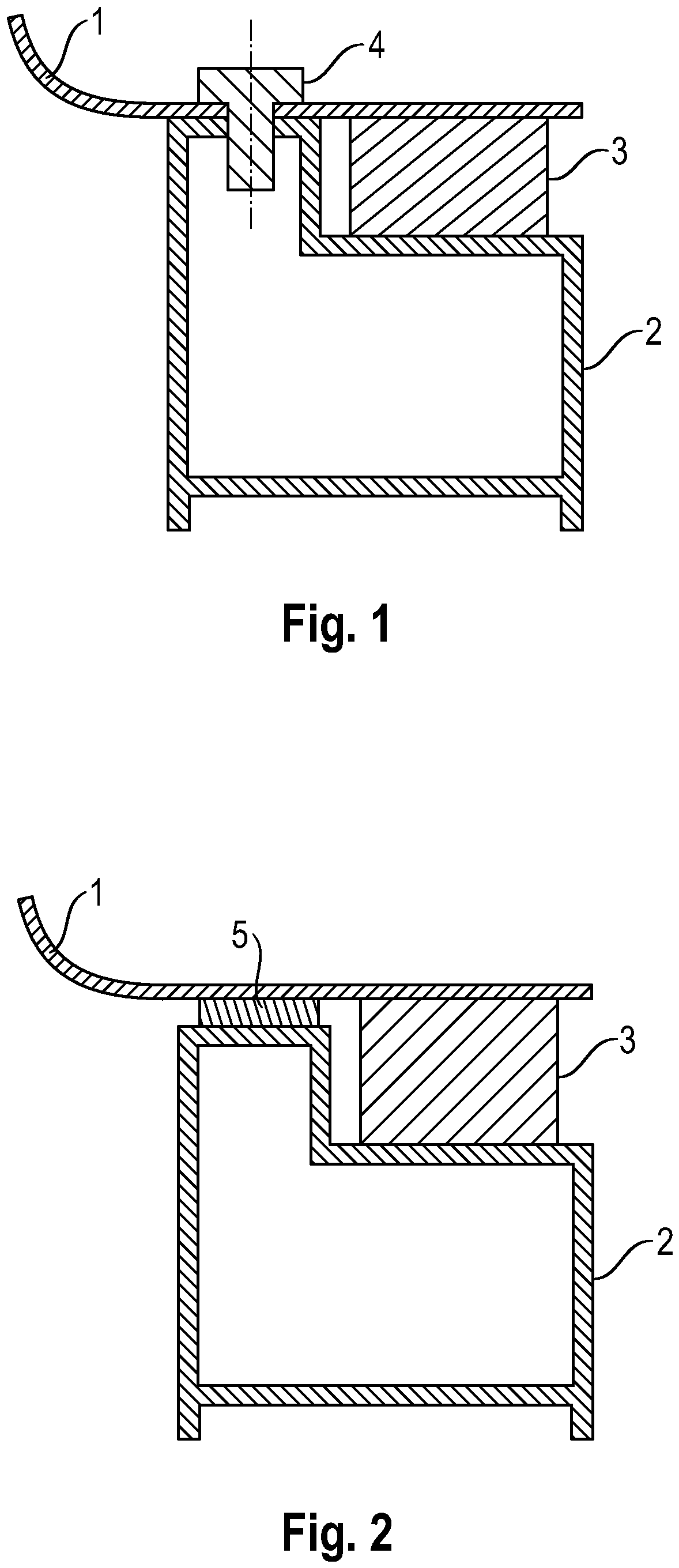

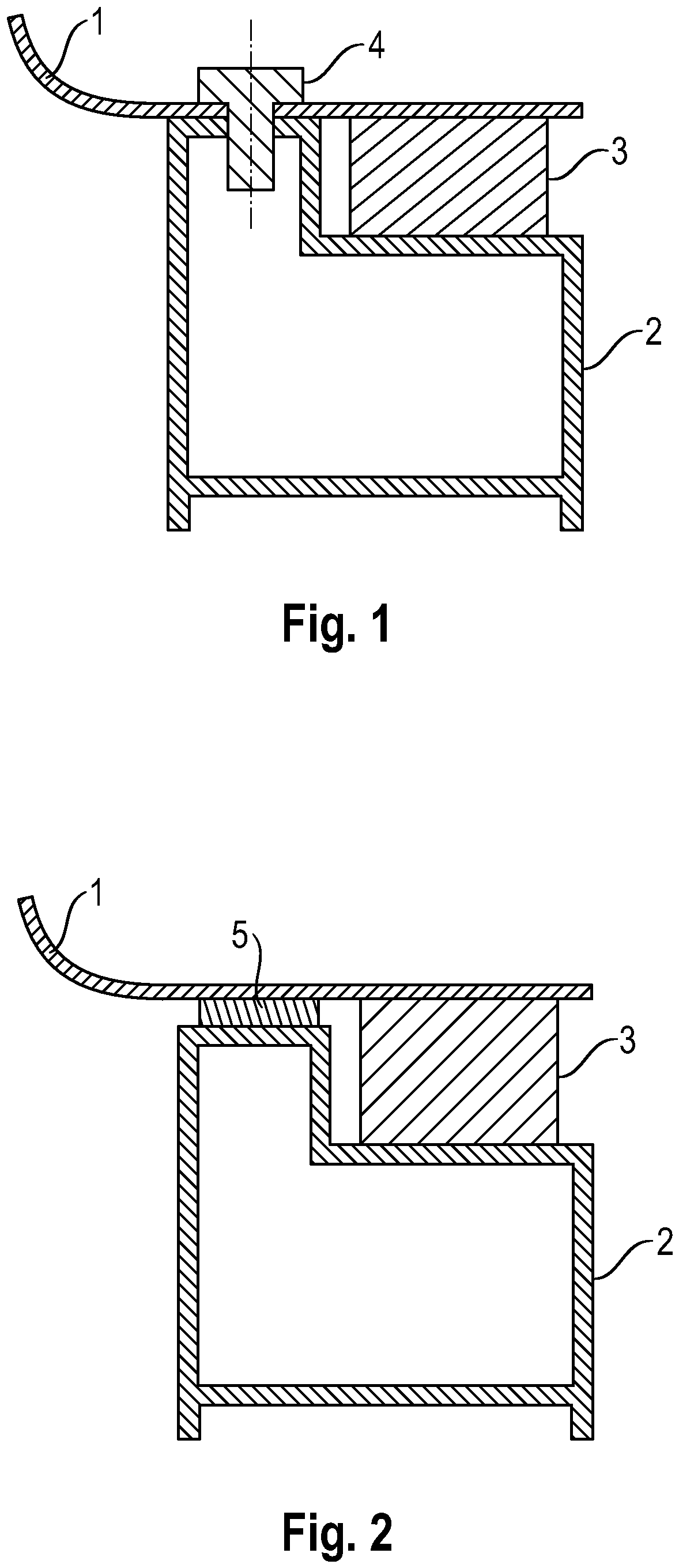

In In Eine beispielhafte Kontaktschicht 5 ist in Eine alternative Ausführungsform der Kontaktschicht 5 ist in Eine weitere Ausführungsform der Kontaktschicht 5 kann erhalten werden, indem das elektrisch leitfähige Klebeband 54 auf einen Materialkern, beispielsweise einen Schaumkern, aufklebt wird. Dadurch lassen sich insbesondere dickere Kontaktschichten 5 fertigen, also mit einer größeren Ausdehnung in z-Richtung. In Es wird ein Batteriegehäuse bereitgestellt, insbesondere für eine HV-Batterie, aufweisend ein erstes Gehäuseteil (1), ein zweites Gehäuseteil (2) und eine zwischen dem ersten Gehäuseteil (1) und dem zweiten Gehäuseteil (2) angeordnete Kontaktschicht (5), welche ein elektrisch leitfähiges und elastisches Material aufweist. Ferner wird ein entsprechendes Herstellungsverfahren bereitgestellt. Batteriegehäuse, insbesondere für eine HV-Batterie, aufweisend:

Batteriegehäuse gemäß Batteriegehäuse gemäß Batteriegehäuse gemäß einem der Batteriegehäuse gemäß einem der Batteriegehäuse gemäß Batteriegehäuse gemäß Batteriegehäuse gemäß einem der Verfahren zum Herstellen eines Batteriegehäuses, insbesondere eines HV-Batteriegehäuses, aufweisend:

Verfahren zum Herstellen des Batteriegehäuses nach Verfahren zum Herstellen des Batteriegehäuses nach Verfahren zum Herstellen des Batteriegehäuses nach Verfahren zum Herstellen des Batteriegehäuses nach

ein erstes Gehäuseteil (1);

ein zweites Gehäuseteil (2);

eine zwischen dem ersten Gehäuseteil und dem zweiten Gehäuseteil angeordnete Kontaktschicht (5), welche ein elektrisch leitfähiges und elastisches Material aufweist.

eine Klebeschicht (5), welche zwischen dem ersten Gehäuseteil (1) und dem zweiten Gehäuseteil (2) angeordnet ist, wobei ein Bereich zwischen dem ersten und dem zweiten Gehäuseteil (1, 2), in dem die Kontaktschicht (3) angeordnet ist, von einem in dem ersten oder zweiten Gehäuseteil (1, 2) ausgebildeten Materialsteg (7) von einem Bereich zwischen dem ersten und dem zweiten Gehäuseteil (1, 2) getrennt ist, in dem die Klebeschicht (3) angeordnet ist.

Bereitstellen eines ersten Gehäuseteils (1);

Bereitstellen eines zweiten Gehäuseteils (2);

Bereitstellen einer Kontaktschicht (5) aus einem elektrisch leitfähigen und

elastischen Material zwischen dem ersten Gehäuseteil (1) und dem zweiten Gehäuseteil (2).

Zusammenfügen der beiden Gehäuseteile (1 ,2), wobei die Kontaktschicht (5) derart angeordnet wird, dass sie das Batteriegehäuse nach außen abdichtet.