Akustischer absorber aus verbundwerkstoff für eine ultraschallwandleranordnung

Die vorliegenden Ausführungsformen beziehen sich auf einen akustischen Träger von Ultraschallwandlern. Ultraschallwandler, wie sie in der Ultraschallbildgebung der medizinischen Diagnostik verwendet werden, umfassen Wandlerelemente zur Umwandlung zwischen elektrischer und akustischer Energie. Um unerwünschte akustische Energie zu absorbieren und zu verhindern, dass Echos durch Clutter oder Strukturen außerhalb des Patienten empfangen werden, wird ein akustisch absorbierender Trägerblock mit dem Wandler verbunden. Der Trägerblock ist aus einem Dämpfungsmaterial zur Absorption von akustischer Energie gebildet. Je höher die Dämpfung, desto effektiver kann der Empfang von Echos durch Clutter oder Strukturen außerhalb des Patienten verhindert werden. Beispielhaftes Trägermaterial ist ein gehärtetes Epoxid mit Kunststofffüllstoffen. Das Epoxid mit Kunststofffüllstoff-basiertem Trägerblock weist in der Regel eine zum Wandler passende akustische Impedanz auf, ist etwas, aber in der Regel nicht hochabsorbierend gegenüber Ultraschall und bietet keine hohe W ärmeleitfäh ig keit. Ultraschallwandler weisen viele wärmeerzeugende Elemente auf, wie beispielsweise einen zweidimensionalen Wandler mit bis zu 10.000 piezoelektrischen Elementen. Ein Betrieb mit höherer Leistung ist oft erwünscht, führt aber zu akustischem Rauschen und mehr Wärme. Ein akustisches Trägermaterial mit etwas absorbierenden Eigenschaften und schlechter Wärmeleitfähigkeit kann die Verwendung des Wandlers begrenzen. Einleitend umfassen die nachfolgend beschriebenen, bevorzugten Ausführungsformen Ultraschallwandler, akustische Absorber und/oder Verfahren zur Ausbildung des akustischen Absorbers. Der akustische Absorber bietet die gewünschten Dämpfungs-, Impedanz- und Wärmeleitfähigkeitseigenschaften basierend auf einem Füllstoff aus Gummi-, Keramik- und Metallpartikeln. Die relativen Mengen der unterschiedlichen Füllstoffe können zur Abstimmung der akustischen Dämpfung, der Wärmeleitfähigkeit und/oder der akustischen Impedanz angepasst werden. In einem ersten Aspekt umfasst ein Ultraschallwandler eine Anordnung von Wandlerelementen. Die Wandlerelemente der Anordnung sind separat für die Umwandlung zwischen akustischen und elektrischen Energien betreibbar. Die Anordnung weist eine Fläche auf, an der die akustischen Energien gesendet und empfangen werden, und eine Rückseite, die der Fläche gegenüberliegt. Der Ultraschallwandler umfasst auch einen Träger angrenzend an die Rückseite der Anordnung. Der Träger ist ein Verbundwerkstoff aus Gummi-, Metall- und Keramikpartikeln.

In einem zweiten Aspekt ist ein akustischer Absorber aus einem Verbundwerkstoff für eine Ultraschallwandleranordnung vorgesehen. Der akustische Absorber aus Verbundwerkstoff umfasst gehärtetes Epoxid mit Gummifüllstoff, Metallfüllstoff und Keramikfüllstoff, die im gehärteten Epoxid verteilt sind.

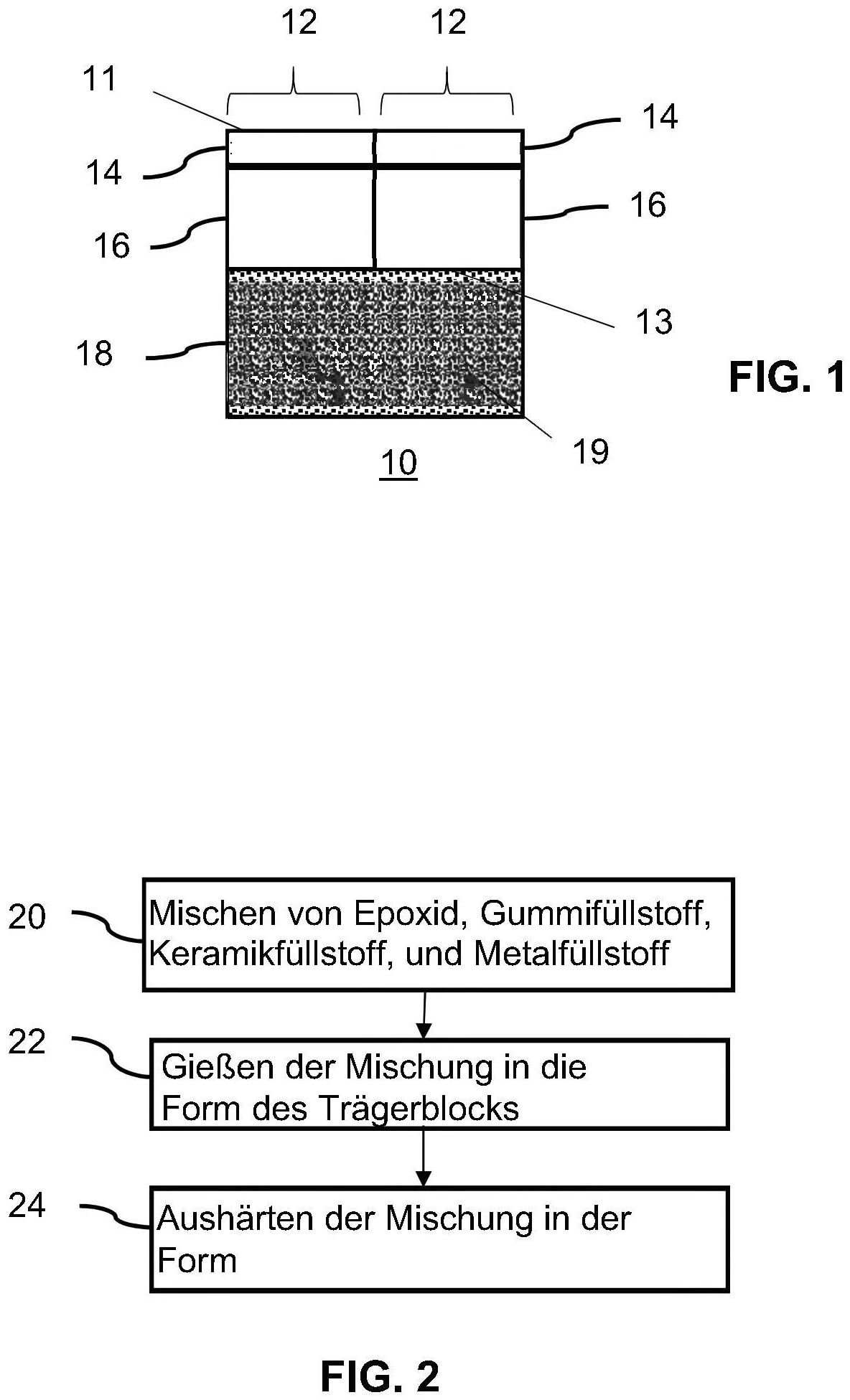

In einem dritten Aspekt ist ein Verfahren zum Bilden eines akustischen Trägers eines Wandlers vorgesehen. Ein Epoxid, ein Gummipulver, ein Keramikpulver und ein Metallpulver werden gemischt, um eine Mischung zu bilden. Die Mischung wird in eine Form für einen akustischen Trägerblock gegossen. Die Mischung in der Form wird ausgehärtet.

Die vorliegende Erfindung wird durch die folgenden Ansprüche definiert, und nichts in diesem Abschnitt sollte als Beschränkung dieser Ansprüche angesehen werden. Weitere Aspekte und Vorteile der Erfindung werden im Folgenden in Verbindung mit den bevorzugten Ausführungsformen erläutert. Die Komponenten und die Figuren sind nicht notwendigerweise skalierbar, sondern es wird Wert darauf gelegt, die Prinzipien der Erfindung zu veranschaulichen. Darüber hinaus bezeichnen in den Figuren gleiche Bezugszeichen entsprechende Teile in den unterschiedlichen Ansichten.

Ein akustischer Absorber aus Verbundwerkstoff bietet eine hohe Dämpfung und eine hohe Wärmeleitfähigkeit. Die Verwendung einer Kombination aus Metall-, Gummi- und Keramikfüllstoffen, die zur Ausbildung eines homogenen Materials verteilt sind, kann sowohl eine hohe Dämpfung als auch eine hohe Wärmeleitfähigkeit und/oder eine einstellbare Impedanz bieten. Im Gegensatz zu Metallschaum oder anderen Absorbern kann der Absorber leicht bearbeitet werden. Materialien mit hoher Wärmeleitfähigkeit weisen im Allgemeinen eine geringe akustische Dämpfung auf. Darüber hinaus weisen Materialien mit hoher Dichte (Impedanz) im Allgemeinen auch eine geringe akustische Dämpfung auf. Die Kombination von drei oder mehr unterschiedlichen Füllstoffarten kann eine hohe akustische Dämpfung bei guter Wärmeleitfähigkeit und gewünschter Impedanz bieten. Unterschiedliche Partikelarten tragen zu unterschiedlichen Eigenschaften des Absorbers bei. Der Ultraschallwandler 10 ist eine Anordnung von Elementen 12. Die Anordnung ist Teil eines ein- (1D) oder mehrdimensionalen (z.B. 1,25D, 1,5D, 1,75D oder 2D) Wandlers. Die Anordnung 10 befindet sich innerhalb einer Wandlersonde, wie beispielsweise einer Handsonde, eines Katheters, einer intrakavitären (z.B. transösophageal) oder einer anderen Sonde. Nur zwei Elemente 12 werden der Einfachheit halber dargestellt, aber die Anordnung kann zusätzliche Elemente 12 umfassen, wie z.B. zehn, hundert oder tausend Elemente 12. In einer eindimensionalen Anordnung sind 32, 64, 128, 196 oder eine andere Anzahl von Elementen 12 als lineare, gekrümmt lineare oder phasengesteuerte Anordnung angeordnet. In anderen Ausführungsformen sind die Elemente 12 Teil einer mehrdimensionalen Anordnung, wie beispielsweise einer 1,25D, 1,5D, 1,75D oder 2D Anordnung, die als flache oder gekrümmte Oberflächenanordnung angeordnet ist. Die Anordnung weist eine Fläche 11 auf, an der die akustischen Energien zum und vom Patienten gesendet und empfangen werden. Die Fläche 11 ist flach, konkav oder konvex. Die Fläche 11 grenzt an ein akustisches Fenster der Sonde und/oder ist angrenzend an eine zu scannende Region platziert. Eine oder mehrere Angleichungsschichten 14 befinden sich auf der Fläche 11. Gegenüber der Fläche der Anordnung 10 befindet sich eine Rückseite 13. Die Rückseite 13 ist vom akustischen Fenster entfernt, z.B. weiter vom akustischen Fenster entfernt als die Wandlerschicht 16. Die Rückseite 13 der Anordnung 10 ist angrenzend an den Träger 18 positioniert, wie beispielsweise die Unterseite der Wandlerschicht 16 als die Rückseite 13 der Anordnung. Jedes Wandlerelement 12 der Anordnung umfasst eine oder mehrere Wandlerschichten 16, eine oder mehrere Angleichungsschichten 14, eine oder mehrere Trägerschichten 18, Elektroden und Signalleitungen (z.B. Flex-Schaltungen oder mit den jeweiligen Elektroden verbundene Unebenheitskontaktflächen). Es können zusätzliche, andere oder weniger Komponenten vorgesehen werden. So ist beispielsweise ein Schalter oder Multiplexer vorgesehen, um ein gleiches Kabel oder einen gleichen Sendekanal mit unterschiedlichen der Elemente 12 und den zugehörigen Elektroden zu verbinden. Als weiteres Beispiel ist für jedes Element 12 eine Einstellschaltung vorgesehen. Jedes Element 12 ist für die Umwandlung zwischen akustischen und elektrischen Energien betreibbar. Die Wandlerschicht 16 wandelt in Kombination mit der Erdung und Signalelektroden auf gegenüberliegenden Seiten der Wandlerschicht 16 elektrische Energie in akustische Energie zum Senden um. Der größte Teil der erzeugten akustischen Energie breitet sich in Richtung der Fläche 11 und der Rückseite 13 der Anordnung aus. Die Wandlerschicht 16 wandelt empfangene akustische Energie in elektrische Energie um. Die Elektroden sind auf gegenüberliegenden Seiten der Wandlerschicht 16 für den Betrieb des Wandlers 10 vorgesehen. Die Elemente 12 sind akustisch und elektrisch isoliert für den separaten Betrieb. Schnittfugen, Epoxid oder andere Abstände zwischen den Elementen 12 können eine akustische Isolierung bieten. Alternativ kann zwischen den Elementen 12 eine Brücke oder ein gemeinsames Wandlermaterial verbunden werden. Separate Signalelektroden können eine elektrische Isolation bieten. Eine gemeinsame Erdungselektrode kann von einigen oder allen Elementen 12 gemeinsam genutzt werden. Mehrere Elemente 12 können sich eine Sende- oder Empfangselektrode teilen, wie beispielsweise in einem Matrixsystem oder einem System, das Makroelemente bildet. Die eine oder die mehreren Wandlerschichten 16 sind aus einem gleichen oder unterschiedlichen Wandlermaterial gebildet. So wird beispielsweise ein Einkristall wie PZN-PT oder PMN-PT verwendet. Andere piezoelektrische Materialien, wie z.B. PZT5H, oder Verbundwerkstoffmaterialien können verwendet werden. In einer weiteren Ausführungsform wird die Wandlerschicht 16 aus einem Halbleitermaterial als mikroelektromechanische oder CMUT-Vorrichtung gebildet. In noch einer weiteren Ausführungsform ist die Wandlerschicht 16 aus einem elektrostriktiven Polymer gebildet. Alle Elemente 12 sind aus einem einzigen Block von Wandlermaterial gebildet. Die Wandlerschicht 16 jedes Elements 12 weist eine gleiche Dicke, Anzahl von Schichten und Material auf, wie z.B. durch das Bilden der Wandlerschicht 16 für jedes Element 12 durch Kerben eines Blocks aus PZT. Die gleiche Dicke der Wandlerschicht 16 zwischen der emittierenden Fläche 11 und der Rückseite 13 ist vorgesehen. In anderen Ausführungsformen weisen unterschiedliche Elemente 12 unterschiedliche Strukturen auf, wie beispielsweise eine unterschiedliche Anzahl von Wandlerschichten 16, eine unterschiedliche Dicke und/oder unterschiedliche Materialien. Die akustische Impedanz der Wandlerschicht 16 jedes Elements 12 liegt zwischen 10 und 50 Mrayl. Piezoelektrische Keramik weist eine akustische Impedanz von ca. 30 Mrayl auf. Unterschiedliche Materialmischungen oder Ausbildungsprozesse können zu einer Abweichung von 30 Mrayl führen. „Etwa“ berücksichtigt diese Abweichung sowie das Hinzufügen mehrerer Schichten von Wandlermaterial oder einem anderem Material. Wandlerschichten 16 aus Verbundwerkstoff (z.B. Pfosten oder Platten aus piezoelektrischem Material, die durch Epoxid zusammengehalten oder von Epoxid umgeben sind) können eine unterschiedliche akustische Impedanz aufweisen. Die Trägerschicht 18 ist angrenzend an die Rückseite 13 der Anordnung, sodass sie angrenzend an den Boden (wie in Die Trägerschicht 18 ist ein Trägerblock oder eine andere Zusammensetzung von akustischen Absorbern. Die Trägerschicht 18 kann ein einzeln geformter oder geformter (z.B. bearbeiteter) Block für alle Elemente 12 sein. Alternativ sind für unterschiedliche Gruppen von Elementen 12 separate Trägerblöcke vorgesehen. Die Trägerschicht 18 ist so geformt und bemessen, dass sie mit dem Ultraschallwandler 10 übereinstimmt. Die Dimensionen der Trägerschicht 18 entlang des Azimuts und die seitlichen Dimensionen der Anordnung können mit der Anordnung übereinstimmen oder über die Anordnung hinausgehen. Die Tiefe die Trägerschicht 18 kann größer sein als ¼ der längsten Wellenlänge, für die der Wandler 10 verwendet werden soll. In einer Ausführungsform ist die Tiefe größer als die Tiefe der Wandlermaterialschicht 16. Die Trägerschicht 18 kann Vorsprünge oder Vertiefungen zum Zusammenfügen mit dem Wandler 10 umfassen. Clips oder andere Strukturen können hinzugefügt werden, um die Trägerschicht 18 mit dem Wandler 10 zusammenzufügen oder zu verbinden. Nach der Ausrichtung wird die Trägerschicht 10 (z.B. der geformte Block des akustischen Absorbers) mit dem Wandler 10 kontaktiert oder fixiert. Die Trägerschicht 18 umfasst eine Vielzahl von unterschiedlichen Materialien. Die unterschiedlichen Materialien können gemischt werden, z.B. in einen Träger aus Verbundwerkstoff. Vier oder mehr unterschiedliche Materialarten bilden die Trägerschicht 18. Eine Matrix oder ein Basismaterial ist Epoxid, es können aber auch andere Bindemittel wie beispielsweise Elastomere verwendet werden. Die Trägerschicht 18 ist aus einer Stützstruktur aus gehärtetem Epoxid gebildet, wie beispielsweise ein Epoxid, wobei die duroplastischen und thermoplastischen Komponenten zur chemischen Aushärtung miteinander vermischt sind. Hitze, Druck oder eine andere Umgebungssteuerung können verwendet werden, um das gehärtete Epoxid zu bilden. Andere Materialarten sind als Füllstoff 19 umfasst, wie z.B. Partikel in Pulverform. Alle Füllstoffe 19 können mit unterschiedlichen Materialarten verwendet werden, die unterschiedliche Formen von Füllstoffen bieten. Die Füllstoffpartikel weisen eine beliebige Größe auf, wie z.B. weniger als 10% der Wandlerwellenlänge in einer längsten Dimension. Die Füllstoffpartikel weisen eine beliebige Größe auf, wie z.B. kugelförmig, prismoid und/oder amorph. Durch die Aufnahme des Füllstoffs in die Trägerschicht 18 (z.B. gemischt mit dem Epoxid) wird ein fester Block aus der Matrix (z.B. Epoxid) und dem Füllstoff gebildet. Alternativ bewirkt der Füllstoff, dass auch Luftspalte oder Luftlöcher aufgenommen werden. In beiden Fällen umfasst die Trägerschicht 18 Partikel, die durch Epoxid oder ein anderes Matrixmaterial fixiert und/oder getrennt sind. Jedes oder die meisten Partikel sind von Epoxid oder der Matrix umgeben. Unterschiedliche Füllstoffe 19 sind mit oder ohne Luftspalte im Epoxid verteilt. Der Füllstoff 19 ist aus drei oder mehr unterschiedlichen Arten von Materialien oder Substanzen gebildet. So umfasst beispielsweise der Füllstoff 19 des Verbundwerkstoffs des Trägerblocks 18 Gummi-, Metall- und Keramikpartikel. Die Gummipartikel sind aus Naturkautschuk, Elastomer oder einem anderen Gummimaterial. So wird beispielsweise Silikonpulver verwendet. Die Gummipartikel sind von beliebiger Größe (maximaler Durchmesser), wie z.B. 1-10, 8-100, 20-80, 40-50 Mikrometer oder andere Bereiche. Die Partikel können ein Pulver sein und/oder eine sphärische oder amorphe Form aufweisen. Die Metallpartikel sind aus beliebigen Metallen. So wird beispielsweise Wolfram-, Kupfer- oder Aluminiumpulver verwendet. Die Metallpartikel sind von beliebiger Größe (maximaler Durchmesser), wie beispielsweise 1-10, 10-60, 20-50, 30-40 oder 15-25 Mikrometer. Die Partikel können ein Pulver sein und/oder eine sphärische, prismoide oder amorphe Form aufweisen. Die Keramikpartikel sind aus einer beliebigen anorganischen Verbindung aus Metall, Nichtmetall oder Metalloid, wie beispielsweise kristallines Oxid, Nitrid oder Carbidmaterial. Als Keramikpartikel können Kohlenstoff- oder Siliziummaterial verwendet werden. In einer Ausführungsform sind die Keramikpartikel ein Aluminiumnitridpulver. Die Keramikpartikel sind von beliebiger Größe (maximaler Durchmesser), wie z.B. 1-10, 8-100, 20-80, 40-50 Mikrometer oder ein anderer Bereich. Die Partikel können ein Pulver sein und/oder eine sphärische, prismoide oder amorphe Form aufweisen. Der Füllstoff 19 ist über die gesamte Trägerschicht 18 verteilt. Die Verteilung des Füllstoffs ist im Wesentlichen homogen. Die Verteilung der einzelnen Füllstoff- und Matrixarten ist im Wesentlichen homogen. „Im Wesentlichen“ wird verwendet, um die Toleranz im Mischprozess zu berücksichtigen, so wie beispielsweise jedes Teilvolumen von 10% oder mehr der Trägerschicht 18 eine Variation von anderen Teilvolumen der Trägerschicht 18 von weniger als 4% aufweist. Jedes Element 12 weist aufgrund der homogenen Verteilung der unterschiedlichen Füllstoffe einen Träger mit einer ähnlichen Zusammensetzung wie die anderen Elemente 12 auf. Es kann eine beliebige Menge Füllstoff 19 in Bezug auf die Matrix (z.B. Epoxid) verwendet werden. So werden beispielsweise 15-90 Gew.-% der Trägerschicht 18 aus Füllstoff 19 gebildet. In anderen Beispielen werden 20-40%, 50-70% oder 70-80% verwendet. Es können beliebige Verhältnisse der Füllstoffarten 19 zu einer anderen Füllstoffart 19 verwendet werden. Zum Beispiel 25-30% oder 15-35% Gummipartikel, 25-50% oder 20-40% Metallpartikel und 20-50% oder 25-40% Keramikpartikel pro Gewicht des Füllstoffs. Die unterschiedlichen Verhältnisse der Füllstoffe 19 stimmen verschiedene Eigenschaften der Trägerschicht 18 ab. Abhängig vom Wandler und/oder den für die Sendung zu verwendenden Leistungsniveaus können Trägerschichten 18 mit unterschiedlichen Eigenschaften ausgebildet werden. Durch die Verwendung von drei oder mehr unterschiedlichen Arten von Füllstoffmaterialien kann die akustische Dämpfung, die Wärmeleitfähigkeit und/oder die akustische Impedanz abgestimmt werden. Drei oder mehr unterschiedliche Füllstoffarten (z.B. insbesondere Gummi, Metall und Keramik) können vorteilhafte Werte für zwei oder mehr (z.B. alle drei) der Dämpfungs-, Wärmeleitfähigkeits- und Impedanzeigenschaften ermöglichen. Die akustische Dämpfung wird überwiegend durch die Gummipartikel, beliebige Luftspalte und Geschwindigkeitsunterschiede der unterschiedlichen Materialien beeinflusst. Die Wärmeleitfähigkeit wird überwiegend durch die Keramikpartikel beeinflusst, wobei der Anteil der Metallpartikel geringer ist. Die akustische Impedanz wird überwiegend durch die Metallpartikel beeinflusst, da die Dichte des Metalls im Vergleich zu den anderen Materialarten höher ist. In einer Ausführungsform weist der Träger eine akustische Dämpfung von mindestens 2 dB/mm bei 2,0 MHz oder mindestens 5 dB/mm bei 3,5 MHz, eine akustische Impedanz von mindestens 0,9 oder 1 Mrayl und eine Wärmeleitfähigkeit von mindestens 3 W/mk auf. Tabelle 1 zeigt einige Proben für Füllstoffkombinationen und entsprechende Eigenschaften.

DER 332 ist ein Epoxidharz, DEH 24 ist ein Epoxidhärtungsmittel, BYK ist ein Tensid, AIN ist Aluminiumnitrid und W ist Wolfram. Diese Beispiele führen zu unterschiedlichen Eigenschaften des Trägers, wie sie in Tabelle 2 unten dargestellt sind:

Das Verfahren bildet die Trägerschicht 18 von Es können zusätzliche, andere oder weniger Schritte vorgesehen werden. So sind beispielsweise Schritte zur Ausrichtung mit einer Anordnung und/oder zur Kontaktierung in einem Anordnungsstapel vorgesehen. In Schritt 20 mischt ein Mischer, Vibrator (z.B. Schüttler), eine Zentrifuge oder eine andere Rührvorrichtung eine Mischung aus Verbundwerkstoff. So werden beispielsweise die beiden Teile des Epoxids (z.B. ein duroplastischer und thermoplastischer Teil des Epoxids) und der Füllstoff in eine Wanne gelegt. Es können zusätzliche, andere oder weniger Komponenten hinzugefügt werden. Die Mischung in der Wanne wird durch Vibration, Rotation, Rühren und/oder einen anderen Energieeintrag gemischt, um die unterschiedlichen Füllstoffe homogen zu verteilen. Der Füllstoff, wie z.B. Gummipulver (z.B. Silikonpartikel), Keramikpulver (z.B. Aluminiumnitridpartikel) und Metallpulver (z.B. Wolframpartikel) werden separat zugegeben oder vorgemischt. Die Füllstoffarten werden in beliebiger Reihenfolge separat zugegeben oder kombiniert und dann dem Epoxid zugegeben. Es können beliebige Verhältnisse, Volumen und/oder %-Gewichte der unterschiedlichen Füllstoffarten verwendet werden. Die Komponenten des Füllstoffs werden gemessen und zugegeben. Die Komponentenbestandteile zur Ausbildung des Trägers aus Verbundwerkstoff oder des akustischen Absorbers werden gemischt. Jeder Mischprozess kann verwendet werden, einschließlich der Reihenfolge der Zugabe, der Mischdauer, der Mischgeschwindigkeit, der Mischtemperatur, des Mischdrucks, der Luftfeuchtigkeit des Mischens oder einer anderen steuerbaren Mischeigenschaft. Das Mischen führt zu einer Suspension des Verbundwerkstoffs oder der Mischung. In Schritt 22 gießt ein Roboter, eine Pumpe und/oder eine servogesteuerte Düse die Mischung in eine Form für einen akustischen Trägerblock. Die Mischung wird gegossen, eingespritzt, extrudiert oder anderweitig in die Form eingebracht. In alternativen Ausführungsformen wird die Mischung manuell in die Form gegossen. Die Form ist so geformt, dass sie einen akustischen Absorber bildet. Die Größe und die Form basieren auf dem Wandler oder der Anordnung, für die der Träger gebildet wird. Andere Teile, die in dem Träger befestigt werden sollen, können ebenfalls in die Form integriert werden, wie z.B. Drähte und/oder Halterungen. Die Form kann Vertiefungen, Verlängerungen und/oder andere Formen zum Ausrichten, Bearbeiten oder Verwenden der ausgebildeten Träger umfassen. In einer Ausführungsform definiert die Form eine quadratische oder rechteckige Platte oder ein Blech mit der Länge, Breite und/oder der Tiefe, basierend auf (z.B. der Anpassung an eine Größe und Form) einer zweidimensionalen Anordnung von Wandlerelementen. Alternativ sollen Form und Größe ein Blech aus akustischem Absorber bereitstellen, die in der Größe und/oder Form für die Verwendung mit einem bestimmten Wandler bearbeitet werden soll. In Schritt 24 wird die in die Form gegossene Mischung ausgehärtet. Die Form kann umschlossen werden, z.B. um eine offene Oberseite mit einer Platte abzudecken. Die Form kann während des Aushärtens still gehalten oder bewegt (z.B. vibriert) werden. Die Aushärtung erfolgt durch chemische Aktivierung. Das Epoxid härtet aus, wird fester oder verwandelt sich von einer flüssigen Form in ein Gel oder eine feste Form. Alternativ oder zusätzlich wird Hitze, Druck oder eine andere Energie zugeführt, um die Aushärtung zu beschleunigen. In einer Ausführungsform übt eine Klemme Druck auf eine Deckplatte aus, um die Größe und Ebenheit über 12 Stunden Aushärten bei 70° Celsius zu gewährleisten. Es können andere Ansätze, Temperaturen oder Zeiträume verwendet werden. Eine Variation der Aushärtungseigenschaften im Laufe der Zeit, während die Suspension aushärtet, kann verwendet werden. Nach dem Aushärten wird der Träger aus Verbundwerkstoff oder der akustische Absorber aus der Form entfernt. Der Träger kann bearbeitet werden, wie z.B. geschliffen, gehobelt, geschnitten, gebohrt, gestanzt und/oder anderweitig für den Gebrauch verändert werden. So kann beispielsweise eine einzelne Platte aus gehärtetem Verbundwerkstoff in mehrere Trägerblöcke für mehrere Wandler geschnitten werden. Alternativ wird ein gegebener gehärteter Verbundwerkstoff aus der Form für einen einzelnen oder vorgegebenen Wandler verwendet. In einer Ausführungsform werden die erforderliche Menge Epoxidharz und Härter gewogen und in einen Mischbecher gegeben. Anschließend werden Silikonpulver, Aluminiumnitridpulver und Wolfram zugegeben. Dieser Einwegbecher wird für 3 Minuten mit 1500 U/min in den Zentrifugalmischer angeordnet. Die Mischung wird dann entfernt und gegossen. Diese Form wird unter eine Presse gestellt, und die Presse und die Form werden über Nacht bei 55 °C in einen Luftofen gestellt. Die Form wird entfernt und härtet 12 Stunden lang weiter aus. Der Träger aus Verbundwerkstoff oder der akustische Absorber ist an oder in einem Wandlerstapel positioniert (z.B. an einem flexiblen Schaltungsmaterial positioniert, das die Signalelektroden für die Elemente der Anordnung bereitstellt). Durch Epoxid-, Klemm- und/oder andere Verbindungen wird der Träger gegen den Wandlerstapel gehalten. Sobald der Wandler gebildet ist (z.B. nach dem Kontaktieren des akustischen Stapels einschließlich des Trägerblocks und einer Schnittfuge), kann der Wandler verwendet werden. Aufgrund der abgestimmten akustischen Impedanz, der akustischen Dämpfung und der Wärmeleitfähigkeit kann der Wandler mit zusätzlicher Leistung (z.B. weniger schnelles Überhitzen) bei ausreichender Rauschreduzierung (z.B. der Absorption von unerwünschter akustische Energie) und unter Vermeidung von Reflexionen (z.B. entspricht die Impedanz im Allgemeinen dem Wandlerelement) verwendet werden. Die Kombination von drei oder mehr Arten von Füllstoffmaterialien sorgt für die gewünschten oder abgestimmten Eigenschaften des Trägers. Obwohl die Erfindung voranstehend unter Bezugnahme auf unterschiedliche Ausführungsformen beschrieben wurde, ist zu beachten, dass viele Änderungen und Modifikationen vorgenommen werden können, ohne vom Umfang der Erfindung abzuweichen. Es ist daher beabsichtigt, die voranstehende detaillierte Beschreibung nicht als einschränkend, sondern als veranschaulichend zu betrachten, und es ist zu verstehen, dass es die folgenden Ansprüche, einschließlich aller Äquivalente, sind, die dazu bestimmt sind, Geist und Umfang dieser Erfindung zu definieren. Akustische Absorber (18) werden für Ultraschallwandler (10) ausgebildet. Der akustische Absorber (18) bietet die gewünschten Dämpfungs-, Impedanz- und Wärmeleitfähigkeitseigenschaften basierend auf einem Füllstoff aus Gummi-, Keramik- und Metallpartikeln (19). Die relativen Mengen der unterschiedlichen Füllstoffe können zur Abstimmung der akustischen Dämpfung, der Wärmeleitfähigkeit und/oder der akustischen Impedanz angepasst werden. Ultraschallwandler, umfassend:

Ultraschallwandler nach Ultraschallwandler nach Ultraschallwandler nach einem der vorhergehenden Ansprüche, wobei der Träger (18) ein Epoxid mit einer im Wesentlichen homogenen Verteilung der Gummi-, der Metall- und der Keramikpartikel (19) umfasst. Ultraschallwandler nach einem der vorhergehenden Ansprüche, wobei der Träger (18) 25-30% Gummipartikel, 25-50% Metallpartikel und 20-50% Keramikpartikel (19) pro Gewicht umfasst. Ultraschallwandler nach einem der vorhergehenden Ansprüche, wobei die Gummi-, die Metall- und die Keramikpartikel (19) 15-90% des Gewichts des Trägers (18) ausmachen. Akustischer Absorber aus einem Verbundwerkstoff (18) für eine Ultraschallwandleranordnung (10), wobei der akustische Absorber aus Verbundwerkstoff (18) umfasst:

Akustischer Absorber aus Verbundwerkstoff (18) nach Akustischer Absorber aus Verbundwerkstoff (18) nach den Akustischer Absorber aus Verbundwerkstoff (18) nach einem der vorhergehenden Akustischer Absorber aus Verbundwerkstoff (18) nach einem der vorhergehenden Akustischer Absorber aus Verbundwerkstoff (18) nach einem der vorhergehenden Verfahren zum Bilden eines akustischen Wandlers, wobei das Verfahren umfasst:

Verfahren nach Verfahren nach den STAND DER TECHNIK

KURZE ZUSAMMENFASSUNG DER ERFINDUNG

Bevorzugt wird ein Ultraschallwandler, wobei der Gummi Silikonpulver umfasst, das Metall Wolframpulver umfasst und die Keramik Aluminiumnitridpulver umfasst.

Bevorzugt wird ein Ultraschallwandler, wobei der Träger eine akustische Dämpfung von mindestens 2 dB/mm bei 2,0 MHz, eine akustische Impedanz von mindestens 1 Mrayl und eine Wärmeleitfähigkeit von mindestens 3 W/mk aufweist.

Bevorzugt wird ferner ein Ultraschallwandler, wobei der Träger ein Epoxid mit einer im Wesentlichen homogenen Verteilung der Gummi-, der Metall- und der Keramikpartikel umfasst.

Bevorzugt wird ein Ultraschallwandler, wobei der Träger 25-30% Gummipartikel, 25-50% Metallpartikel und 20-50% Keramikpartikel pro Gewicht umfasst.

Weiterhin wird ein Ultraschallwandler bevorzugt, wobei die Gummi-, die Metall- und die Keramikpartikel 15-90% des Gewichts des Trägers ausmachen.

Bevorzugt wird ein akustischer Absorber aus Verbundwerkstoff, wobei der Gummifüllstoff Silikonpulver umfasst, der Metallfüllstoff Wolframpulver umfasst und der Keramikfüllstoff Aluminiumnitridpulver umfasst.

Bevorzugt wird ein akustischer Absorber aus Verbundwerkstoff, wobei die Verteilung der Gummi-, Metall- und Keramikfüllstoffe im gehärteten Epoxid eine akustische Dämpfung von mindestens 2 dB/mm bei 2,0 MHz, eine akustische Impedanz von mindestens 1 Mrayl und eine Wärmeleitfähigkeit von mindestens 3 W/mk bereitstellt.

Bevorzugt wird ferner ein akustischer Absorber aus Verbundwerkstoff, wobei das gehärtete Epoxid eine Matrix umfasst und wobei die Gummi-, Metall- und Keramikfüllstoffe in der Matrix Luftspalte bilden.

Bevorzugt wird ferner ein akustischer Absorber aus Verbundwerkstoff, wobei der Träger 25-30% Gummipartikel, 25-50% Metallpartikel und 20-50% Keramikfüllstoff pro Gewicht umfasst.

Bevorzugt wird ein akustischer Absorber aus Verbundwerkstoff, wobei der Gummifüllstoff, der Metallfüllstoff und der Keramikfüllstoff im Wesentlichen homogen verteilt sind.

Bevorzugt wird ein Verfahren, wobei das Mischen ein Mischen eines Duroplastes und eines Thermoplastes des Epoxids mit Silikonpartikeln als das Gummipulver, mit Aluminiumnitridpartikeln als das Keramikpulver und Wolframpartikeln als das Metallpulver umfasst.

Bevorzugt wird ferner ein Verfahren, wobei das Gießen ein Gießen in die Form für den akustischen Trägerblock für eine zweidimensionale Anordnung von Wandlerelementen umfasst.Figurenliste

DETAILLIERTE BESCHREIBUNG DER FIGUREN UND DER AKTUELL BEVORZUGTEN AUSFÜHRUNGSFORMEN

1 11,78 1,62 4 15 18 30 2 11,78 1,62 4 22 18 30 3 11,78 1,62 4 29 18 30 4 11,78 1,62 4 35 17 16 5 11,78 1,62 4 30 17 16 8 11,78 1,62 4 30 30 30 9 11,78 1,62 4 25 30 30 1 2,366 3,53 1491,50 0,97 2,14 2,06 3,83 5,73 2 2,0556 2,60 1262,64 1,29 2,93 5,07 7,51 11,69 3 1,9031 1,95 1027,01 2,61 5,36 10,13 16,64 16,17 4 1,474 0,97 658,95 10,33 21,44 5 1,5827 1,14 723,24 7,45 21,34 8 1,7918 1,36 756,34 13,26 23,01 9 1,981 1,74 877,73 7,36 15,95 27,77

eine Anordnung (10) von Wandlerelementen (12), wobei die Wandlerelemente (12) der Anordnung (10) separat für die Umwandlung zwischen akustischen und elektrischen Energien betreibbar sind, wobei die Anordnung (10) eine Fläche (11), an der die akustischen Energien gesendet und empfangen werden, und eine Rückseite (13) aufweist, die der Fläche (11) gegenüberliegt; und

einen Träger (18) angrenzend an die Rückseite (13) der Anordnung (10), wobei der Träger (18) einen Verbundwerkstoff (19) aus Gummi-, Metall- und Keramikpartikeln umfasst.

gehärtetes Epoxid;

Gummifüllstoff (19);

Metallzusatz (19); und

Keramikfüllstoff (19);

wobei der Gummifüllstoff (19), der Metallfüllstoff (19) und der Keramikfüllstoff (19) in dem gehärteten Epoxid verteilt sind.

Mischen (20) eines Epoxids, eines Gummipulvers, eines Keramikpulvers und eines Metallpulvers als eine Mischung;

Gießen (22) der Mischung in eine Form für einen akustischen Trägerblock (18); und

Aushärten (24) der Mischung in der Form.