METHOD FOR CHANGING THE UPPER AND LOWER TOOL OF A PACKAGING MACHINE

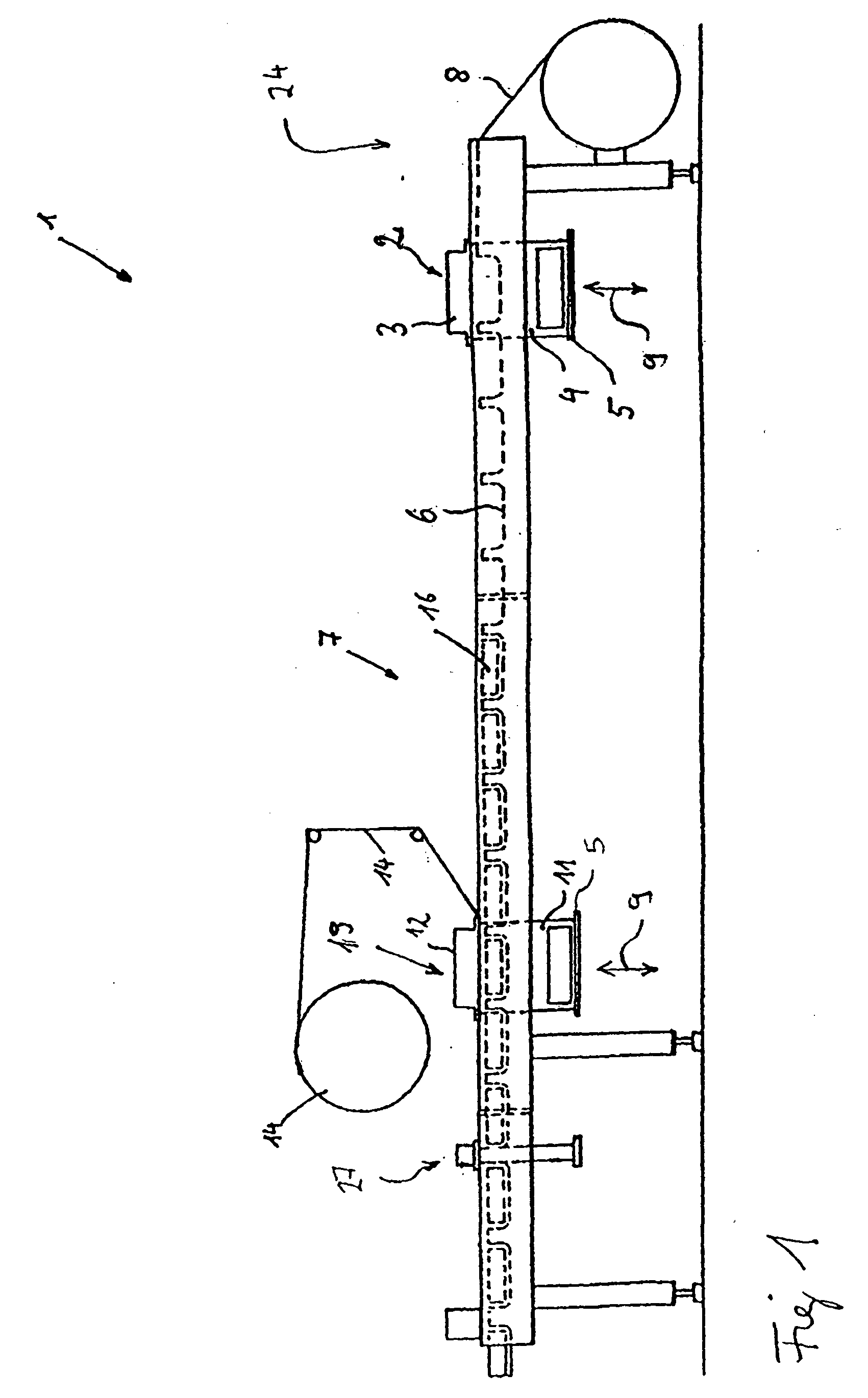

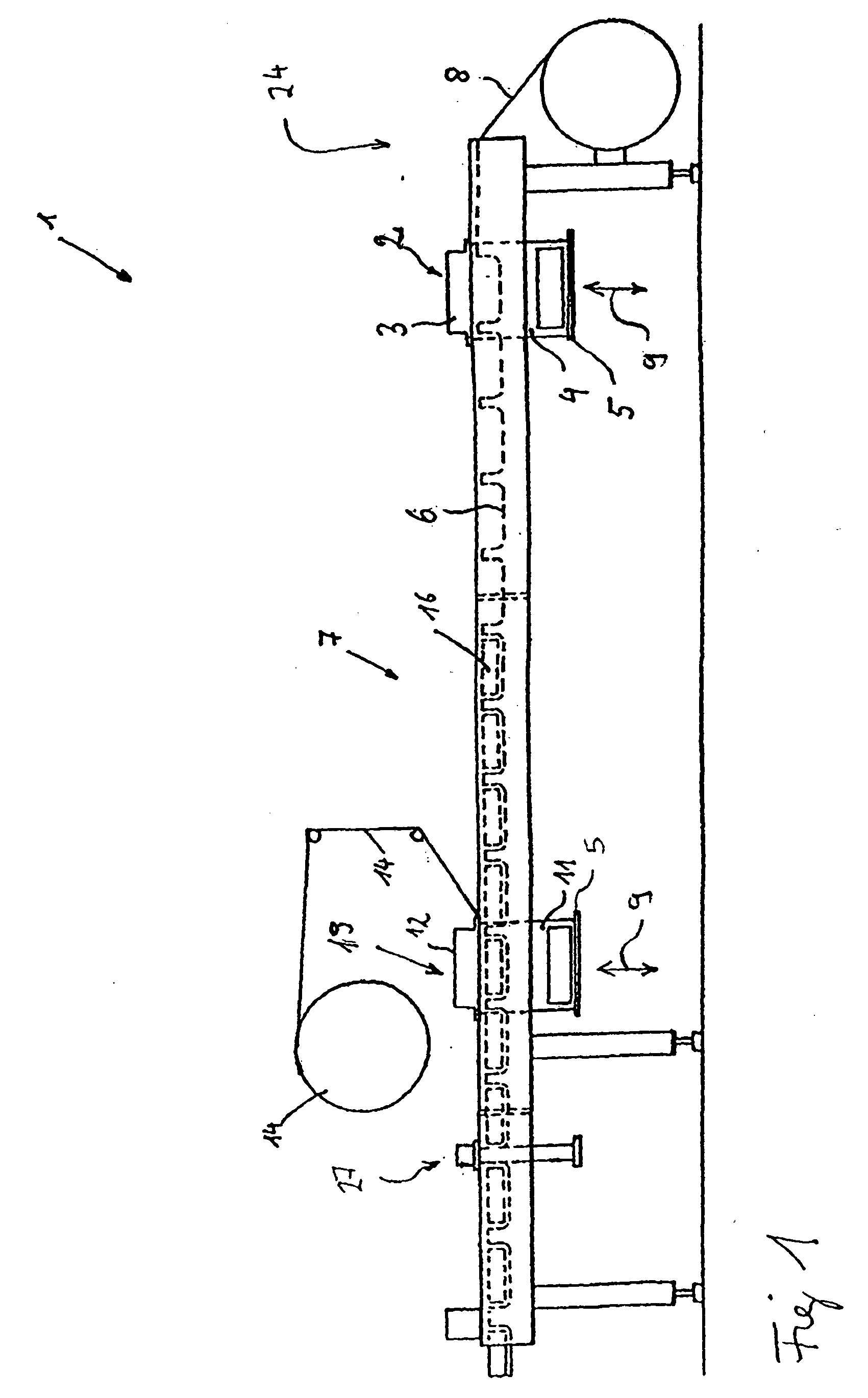

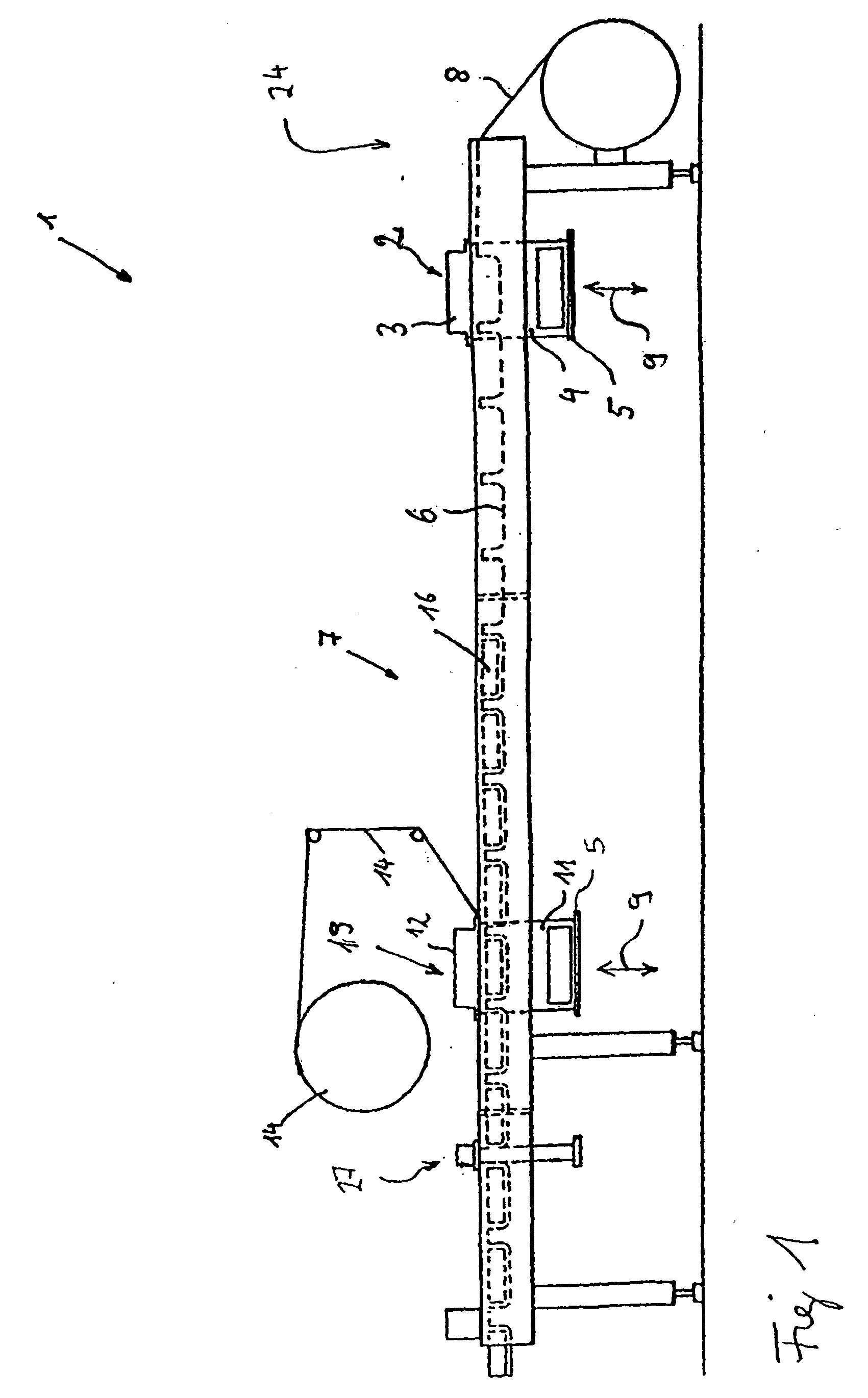

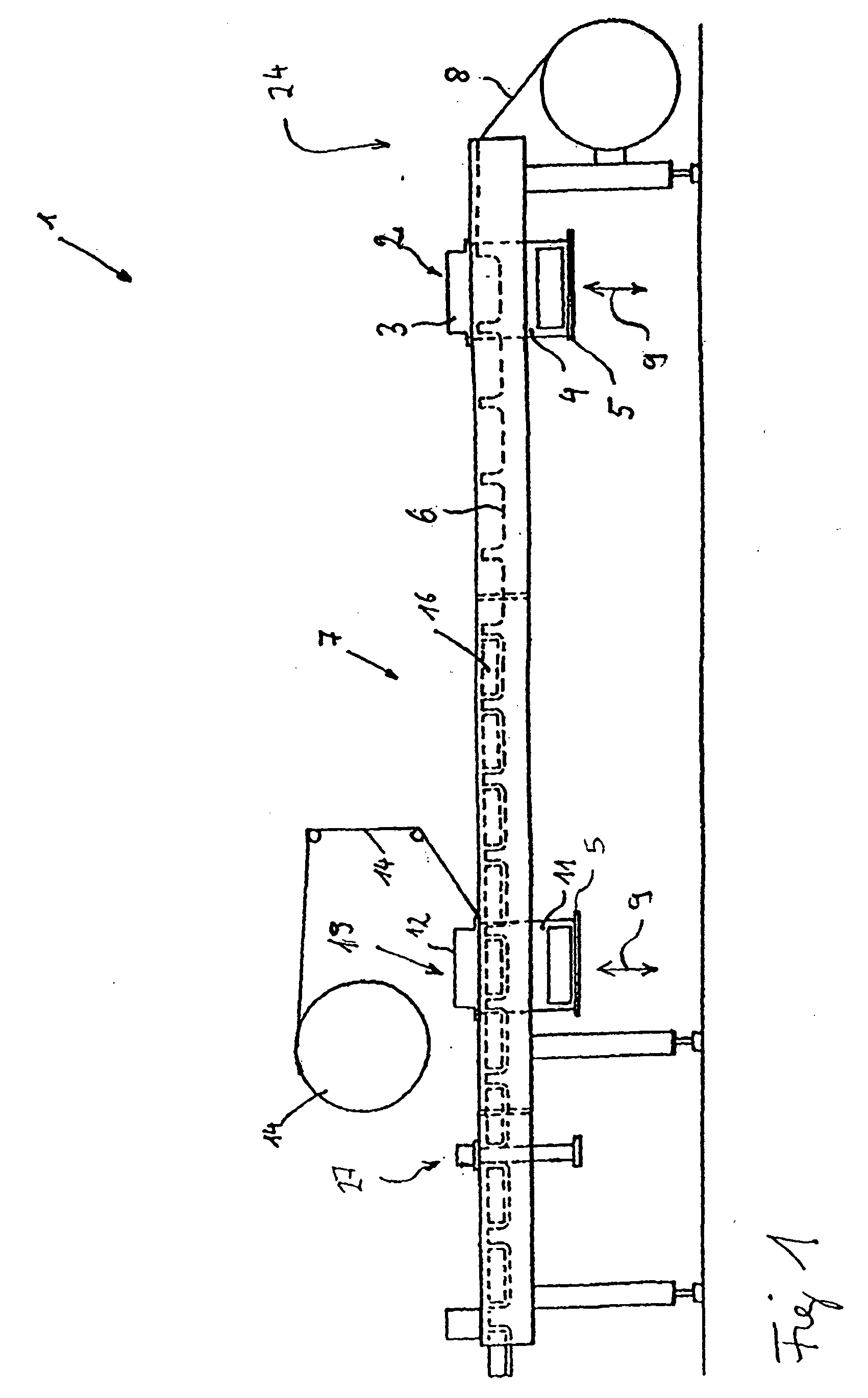

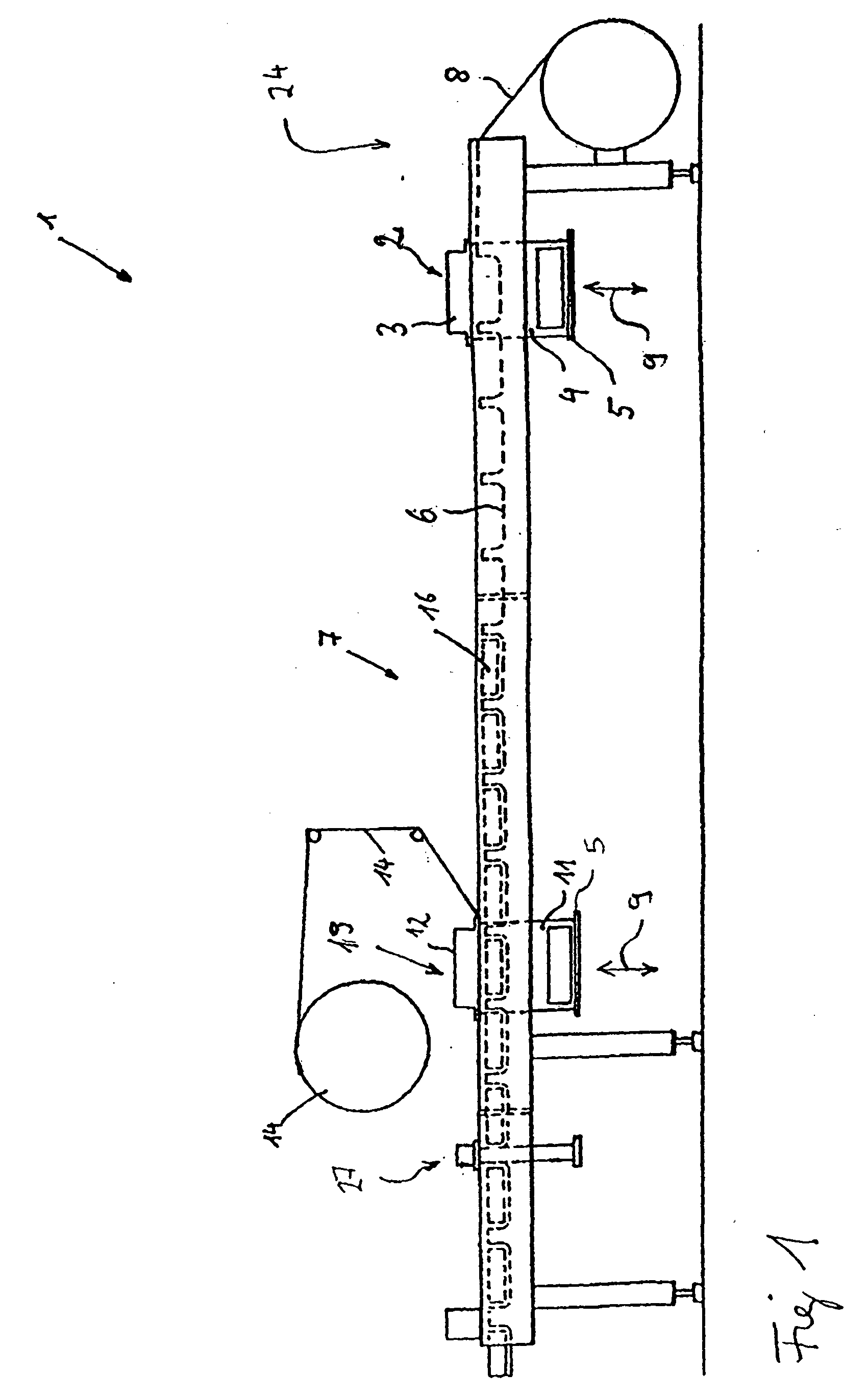

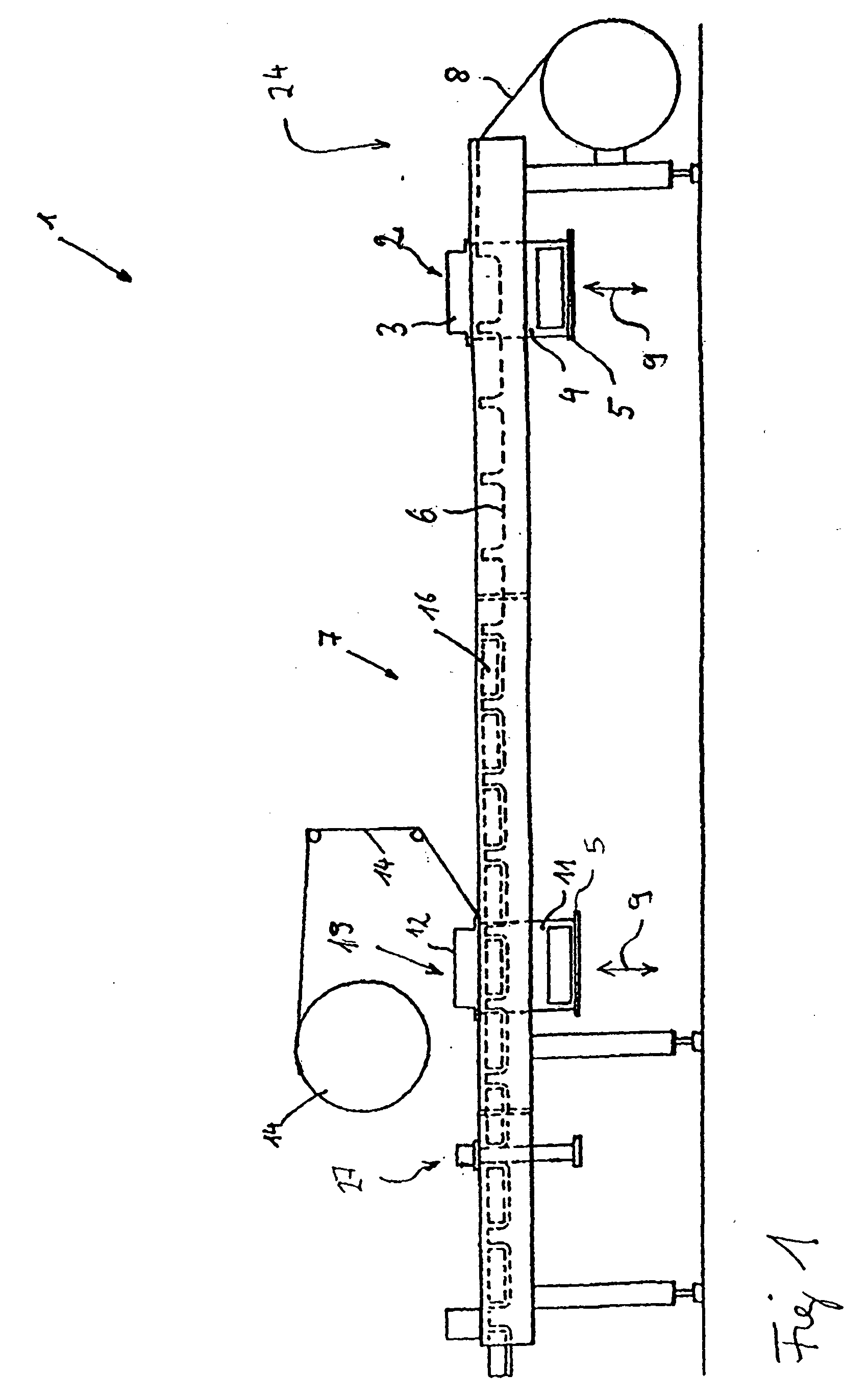

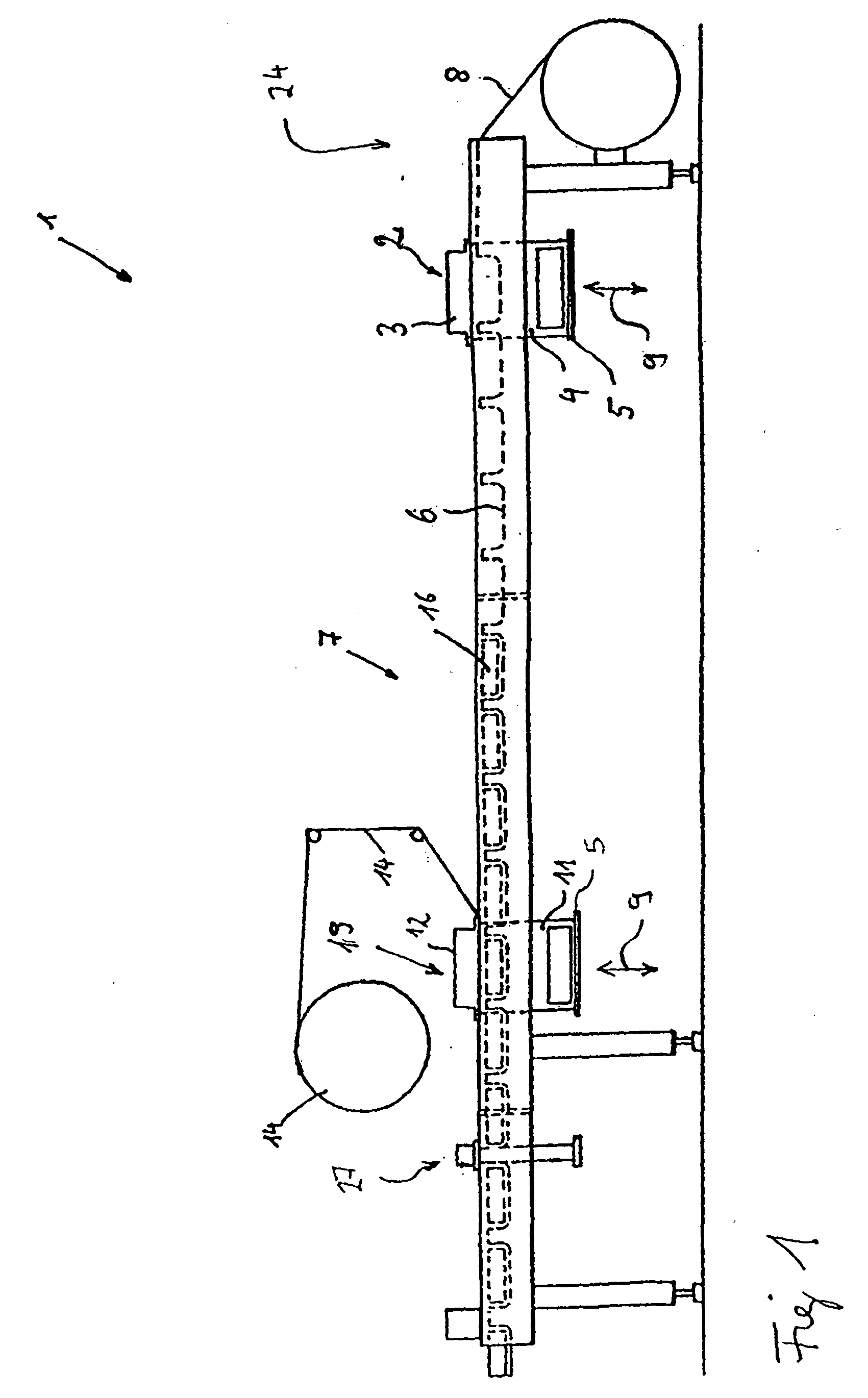

Die vorliegende Erfindung betrifft ein Verfahren zum Wechseln des Ober- und Unterwerkzeugs einer Verpackungsmaschine. Desweiteren betrifft die vorliegende Erfindung eine Verpackungsmaschine. Verpackungsmaschinen, wie sie beispielsweise aus der Derartige Werkzeugwechselsysteme werden beispielsweise in der Die dort beschriebenen Werkzeugwechselsysteme sind jedoch vergleichsweise aufwendig bzw. ermöglichen keinen Werkzeugwechsel in ergonomisch günstiger Höhe. Es war deshalb die Aufgabe der vorliegenden Erfindung, ein Verfahren zur Verfügung zu stellen, das die Nachteile des Standes der Technik nicht aufweisen. Gelöst wird die Aufgabe mit einem Verfahren zum Wechseln des Oberwerkzeugs und/oder des Unterwerkzeugs einer Verpackungsmaschine, bei dem mindestens ein, vorzugsweise beide Werkzeuge über eine Störkante der Verpackungsmaschine angehoben und dann von der Verpackungsmaschine entfernt und neue Werkzeuge oberhalb der Störkante an die Verpackungsmaschine übergeben werden. Die vorliegende Erfindung betrifft ein Verfahren zum Wechseln der Oberwerkzeuge und/oder der Unterwerkzeuge einer Verpackungsmaschine. Bei diesen Werkzeugen kann es sich um die Werkzeuge einer Tiefziehstation und/oder einer Siegelstation handeln. Die Werkzeuge können aus mehreren Teilen bestehen, die relativ zueinander verschiebbar in der Verpackungsmaschine vorgesehen sein können. Erfindungsgemäß werden mindestens ein, vorzugsweise die beiden Werkzeuge nun für den Werkzeugwechsel beispielsweise von einem Hubeinrichtung über eine Störkante der Verpackungsmaschine angehoben. Eine Störkante im Sinne der vorliegenden Erfindung ist eine Höhe, insbesondere oberhalb des Maschinenrahmens, in der ein oder beide Werkzeuge für einen Bediener oder für eine Vorrichtung, beispielsweise einen Roboter und/oder ein Transportmittel, frei verfügbar sind, so dass es/sie aus der Verpackungsmaschine herausgenommen werden können. Das neue Werkzeug wird auch oberhalb dieser Störkante in einen Bereich oberhalb der Verpackungsmaschine verbracht und dann in die Verpackungsmaschine abgesenkt. Die Störkante kann mit der Oberkante des Maschinenrahmens zusammenfallen, liegt jedoch vorzugsweise oberhalb der Oberkante des Maschinenrahmens, insbesondere in einer für den Arbeiter vor Ort ergonomisch günstigen Höhe. Das Unter- und das Oberwerkzeug der Tiefzieh- bzw. der Siegelstation können gemeinsam oder einzeln gewechselt werden. Insbesondere wird das jeweilige Werkzeug in einer ergonomisch günstigen Höhe übergeben, so dass die jeweilige Person, die das jeweilige Werkzeug wechselt, dieses, zumindest nicht mehr nennenswert, anheben und/oder absenken, sondern nur noch seitlich verschieben bzw. entnehmen muss. Vorzugsweise werden die Werkzeuge, insbesondere einer Arbeitsstation, d.h. der Form- oder der Siegelstation, zumindest abschnittsweise gemeinsam, insbesondere mit einem gemeinsamen Antrieb, angehoben oder abgesenkt, wobei natürlicherweise das Oberwerkzeug um eine geringere Wegstrecke angehoben bzw. abgesenkt werden muss als das Unterwerkzeug. Diese bevorzugte Ausführungsform der vorliegenden Erfindung hat den Vorteil, dass lediglich ein Antrieb für beide Werkzeuge beim Werkzeugwechsel benötigt wird. Es sind aber auch mehrere, z.B. zwei oder vier Einzelantriebe je Arbeitsstation möglich, die vorzugsweise elektrisch/elektronisch und/oder mechanisch miteinander gekoppelt sein können. Die Werkzeuge der Formstation werden vorzugsweise getrennt von den Werkzeugen der Siegelstation gewechselt. Vorzugsweise werden die oder das Werkzeug(e) senkrecht angehoben bzw. abgesenkt. Zum Wechseln eines Werkzeuges kann es nötig sein, dass es seitlich verschoben werden muss. Vorzugsweise erfolgt diese seitliche Bewegung in oder gegen die Laufrichtung der Foliebahn. Besonders bevorzugt wird das Werkzeug um mindestens eine Formatlänge (Vorschub der Folienbahn bei einem Takt, auch als Taktlänge bezeichnet), d.h. die Länge, um die die Folie bei einem Takt weitertransportiert wird, seitlich verschoben. In einer bevorzugten Ausführungsform des erfindungsgemäßen Verfahrens, sind das Unterwerkzeug an einem Hubtisch und das Oberwerkzeug an einem tragenden Oberteil angeordnet. Vorzugsweise wird mindestens ein Werkzeug mit dem Hubtisch bzw. mit dem tragenden Oberteil vor und nach dem Werkzeugwechsel automatisch ent- und/oder verriegelt. Automatisch ent-/verriegelt im Sinne der Erfindung bedeutet, dass eine, vorzugsweise mechanische, Verriegelung, ein Energie-, Vakuum-, Druckluft-, Kühlwasser-, Reinigungsfluid- und/oder Schutzgasanschluss automatisch, d.h. ohne menschliches Zutun, erfolgt. Zusätzliche Montagewerkzeuge sind hiernach für den Werkzeugwechsel nicht erforderlich. Folienbahn im Sinne der Erfindung bedeutet, dass sie zumindest teilweise aus Kunststoff besteht, aber auch einen Papieranteil oder dergleichen aufweisen kann. Vorzugsweise wird in der Verpackungsmaschine zumindest eine Folienbahn, insbesondere die Unterfolienbahn, entlang einer Folientransportebene transportiert. Dieser Transport kann kontinuierlich erfolgen. Vorzugsweise erfolgt der Transport jedoch taktweise, wobei die Folienbahn bei jedem Takt um eine Formatlänge weitertransportiert wird. Vorzugsweise handelt es sich bei der Folienbahn um die Unterfolie oder um die Oberfolie. Gemäß einer bevorzugten Ausführungsform wird diese Folienbahn für den Werkzeugwechsel aufgeschnitten, wobei ganz besonders bevorzugt eine Formatlänge aus der Folienbahn oder den Folienbahnen herausgeschnitten wird, so dass das Unterwerkzeug durch diesen Ausschnitt über die Störkante gehoben werden kann. Vorzugsweise erfolgt der Ausschnitt der Folienbahn oder der Folienbahnen so, dass zumindest ein Rand, vorzugsweise beide Ränder der Folienbahn, die von einem Transportmittel, insbesondere zwei Transportketten, die rechts und links von der Folienbahn angeordnet sind, ergriffen ist, stehen gelassen wird/werden, so dass die Folienbahn(en) nach dem Werkzeugwechsel weiter transportiert werden kann/können. Unter den Rändern der Folienbahn versteht der Fachmann den Bereich der Folie, der jeweils rechts und links über das Format hinaussteht. In der Regel wird dieser Bereich jeweils von einer Transportkette ergriffen. Gemäß einer bevorzugten Ausführungsform weist die Verpackungsmaschine ein tragendes Oberteil auf, mit dem das zu wechselnde Oberwerkzeug verbunden wird. Vorzugsweise ist dieses tragende Oberteil für den Werkzeugwechsel von dem zu wechselnden Werkzeug wegbewegbar, insbesondere wegschwenkbar, wegdrehbar, wegschiebbar und/oder zumindest abschnittsweise translatorisch bewegbar, vorgesehen. Diese bevorzugte Ausführungsform der vorliegenden Erfindung hat den Vorteil, dass durch diese Wegbewegung das zu wechselnde Oberwerkzeug frei von oben zugänglich ist. Diese Wegbewegung des Werkzeuges kann gemäß einer weiteren bevorzugten oder erfindungsgemäßen Ausführungsform der vorliegenden Erfindung auch für eine Werkzeuginspektion und/oder eine Werkzeugreinigung eingesetzt werden. Gemäß einer anderen bevorzugten Ausführungsform der vorliegenden Erfindung werden bei einem Wechsel des Vorschubs der Folienbahn bei einem Takt (Taktlänge) nur die Werkzeuge gewechselt. Die Position der Form- und/oder Siegelstation innerhalb der Verpackungsmaschine bleibt vorzugsweise unverändert kann aber noch zusätzlich angepasst werden. Dabei werden die Werkzeuge in ihrer Grundstruktur vorzugsweise auf eine große Vorschublänge ausgelegt und, bei kleineren Formaten, lediglich der Wirkbereich der Werkzeuge, der im Eingriff mit der jeweiligen Folienbahn steht, reduziert. Gemäß einer anderen bevorzugten Ausführungsform der vorliegenden Erfindung wird bei einem Wechsel des Vorschubs der Folienbahn bei einem Takt (Taktlänge) die Gesamtlänge des Werkzeuges an den jeweilig gewünschten Vorschub angepasst. In diesem Fall muss neben dem Werkzeug selbst auch die Grundplatte, die das Werkzeug mit dem Hubsystem verbindet, ausgetauscht werden. Vorzugsweise wird dabei die Grundplatte ebenfalls über die Störkante gehoben, und/oder nach dem Werkzeugwechsel zumindest abschnittsweise wieder unter die Störkante abgesenkt und/oder es wird die Grundplatte vor und nach dem Werkzeugwechsel automatisch ent- und/oder verriegelt. Vorzugsweise wird bei einem Werkzeugwechsel auch die Position der jeweiligen Arbeitsstation innerhalb der Verpackungsmaschine angepasst. Dies kann vor, bei oder nach dem Werkzeugwechsel erfolgen. Die Position der jeweiligen Arbeitsstation (z.B. Form-, Füll-, Siegel- und/oder Vereinzelungsstation) kann dabei beispielsweise an einen veränderten Vorschub der Folienbahn je Takt angepasst werden. Die Arbeitsstationen werden bei einer Veränderung ihrer Position vorzugsweise entlang des Rahmens der Verpackungsmaschine verschoben und dann in ihrer neuen Position arretiert. Das Verschieben kann manuell oder motorisch, insbesondere automatisch erfolgen, insbesondere anhand einer am Werkzeug vorhandenen Kennung. In einer weiteren bevorzugten Ausführungsform ist das jeweilige Werkzeug mit einem Identifizierungsmittel/Kennung, beispielsweise mit RFID, identifizierbar. Diese bevorzugte Ausführungsform hat beispielsweise den Vorteil, dass die Verpackungsmaschine, nachdem das jeweilige Werkzeug identifiziert worden ist, automatisch an das jeweilige Werkzeug anpassbar ist. Beispielsweise kann mittels der Identifizierung festgelegt werden, welche Anschlüsse (Energie, Druckluft, Inertgas etc.) vorgesehen werden müssen. Desweiteren kann die Bewegung des Werkzeuges, d.h. insbesondere die Bewegung des Hubtisches, an das jeweilige Werkzeug angepasst werden, um zu vermeiden, dass die Verpackungsmaschine durch einen zu großen Hub beschädigt wird oder dass der Werkzeughub zu gering ist. Zusätzlich kann anhand der Kennung festgelegt werden wie der Werkzeugwechsel erfolgen soll, beispielsweise auf welche Höhe das jeweilige Werkzeug gehoben werden soll. Auch ein Transportmittel, das das Werkzeug nach dem Wechsel übernimmt, kann anhand der Kennung automatisch gesteuert werden. Außerdem kann mit dem Identifizierungsmittel verhindert werden, dass ein falsches, nicht für die jeweilige Verpackungsmaschine vorgesehenes Werkzeug, eingesetzt wird. In diesem Fall wird eine in der Verpackungsmaschine vorgesehene Steuerung vorzugsweise verhindern, dass die Verpackungsmaschine in Betrieb gesetzt werden kann. Dasselbe gilt vorzugsweise, wenn die Steuerung erkennt, dass nicht aufeinander abgestimmte Werkzeuge in einer der Arbeitsstationen, vorzugsweise in der Tiefzieh- und/oder Siegelstation, eingespannt sind. Im Folgenden werden die Erfindungen anhand der In Method for changing the upper tool (3, 12", 12''') and/or lower tool (4, 11) of a packaging machine (1), characterized in that both tools (3, 4, 11, 12", 12''') are raised with a lifting device over a disturbing edge (21) of the packaging machine and then removed from the packaging machine (1), and new tools (3, 4, 11, 12", 12''') are delivered above the disturbing edge (21) to the packaging machine. Method according to Claim 1, characterized in that the lower tool (4, 11) and/or upper tool (3, 12", 12'''), after the delivery, is lowered in part or in full to below the disturbing edge (21). Method according to Claim 1 or 2, characterized in that the tools (3, 4, 11, 12", 12"') of the sealing and/or forming station are respectively raised and/or lowered, at least in sections, jointly, in particular with at least one, preferably a plurality of, quite particularly two or four common drives. Method according to one of the preceding claims, characterized in that the lower tool (4, 11) is disposed on a lifting table (5) and the upper tool (12", 12"', 3) is disposed on a supporting top part (12'), and in that at least one tool (3, 4, 11, 12", 12''') is automatically unlocked from and/or locked to the lifting table (5) or from/to the supporting top part (12') before and after the tool change. Method according to one of the preceding claims, characterized in that in the packaging machine (1) at least one film web (8, 14), in particular the lower film web, is transported, and in that at least one film web (8, 14) is opened, preferably cut open, for the tool change. Method according to one of the preceding claims, characterized in that the supporting top part (12), for the tool change, is moved away from the upper tool (3, 12", 12"'), in particular is moved laterally, longitudinally and/or transversely to the film transport direction manually or by motor, at least in sections, translationally. Method according to one of the preceding claims, characterized in that the supporting top part (12'), for the tool change, is moved away, in particular swung away, from the tool (3, 12'', 12"'). Method according to one of the preceding claims, characterized in that, in the event of a change in feed of the film web in a cycle, preferably only the tools (3, 4, 11, 12'', 12''') are changed. Method according to one of Claims 1-7, characterized in that, in the event of a change in feed of the film web in a cycle, the tools (3, 4, 11, 12", 12''') and the base plate (5) are changed. Method according to Claim 9, characterized in that the base plate (5) is likewise lifted over the disturbing edge, and/or, after the tool change, is lowered at least in sections to back below the disturbing edge, and/or, before and after the tool change, is automatically unlocked and/or locked. Method according to one of the preceding claims, characterized in that, in the event of a tool change, the position of the respective station along the packaging machine is also altered. Method according to one of the preceding claims, characterized in that the tool (3, 4, 11, 12" , 12''') is identified with RFID. Method according to one of the preceding claims, characterized in that the lower tool (4, 11) is lifted and lowered through a hole in the film. Method according to one of the preceding claims, characterized in that the tool change is realized without any additional assembly tool.Bezugszeichenliste: