НОЖ КОНТАКТНЫЙ КОЛОДКИ АВТОПЕРЕКЛЮЧАТЕЛЯ

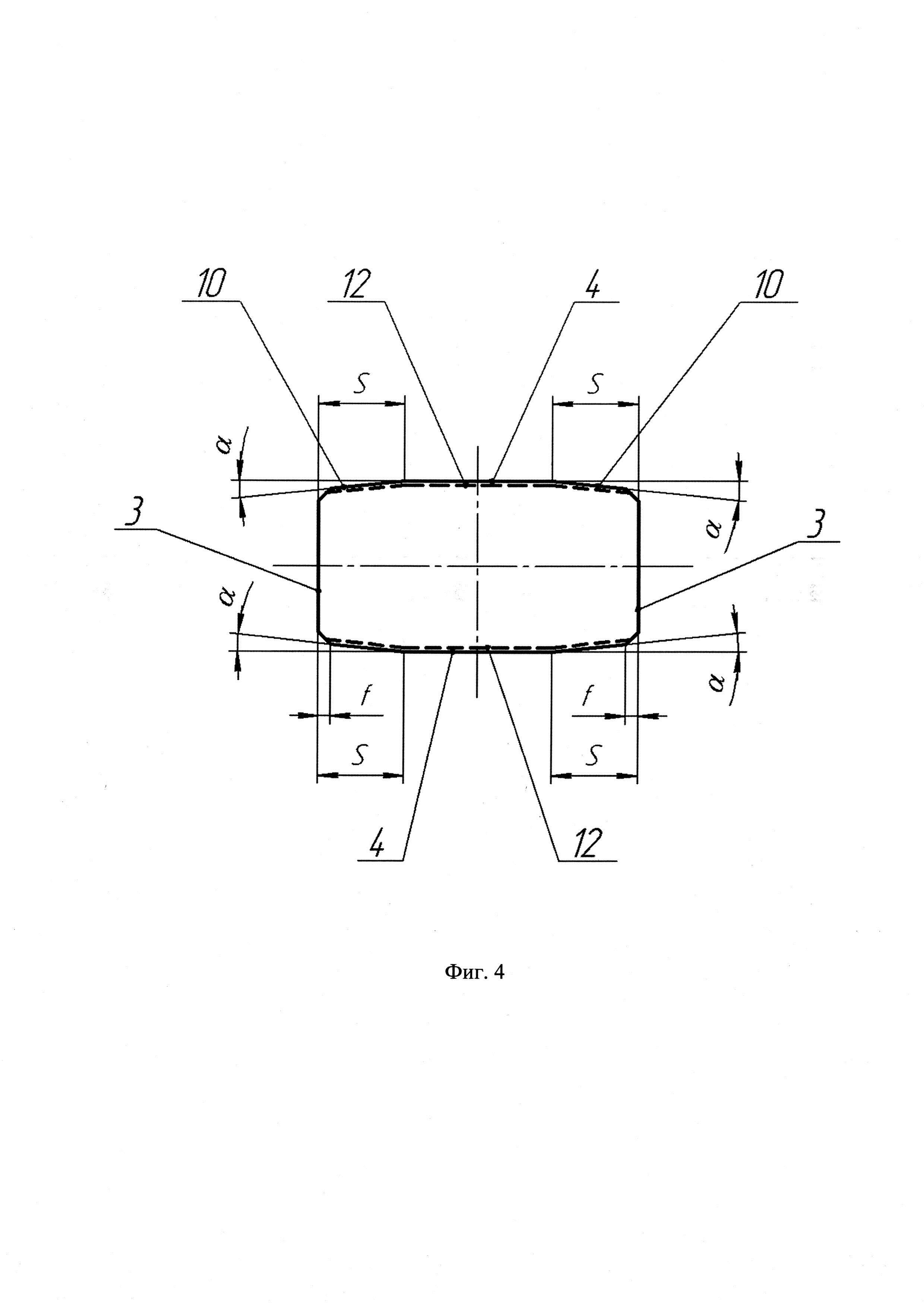

Полезная модель относится к контактной системе автопереключателей, работающих в составе механизмов электроприводов железнодорожной автоматики и телемеханики, в частности к ножевым автопереключателям стрелочного электропривода. Известна подвижная ножевая колодка автопереключателя стрелочных электроприводов СП-6М, СП-6К, в котором переключение электрической цепи основано на принципе включения контактных ножей подвижной ножевой колодки между вертикально расположенными контактными пружинами неподвижных колодок. Ножи подвижной колодки выполнены из латуни, покрытого никелевым покрытием и залиты в колодку из стекловолокнита. (Сороко В.И., Кайнов В.М. Аппаратура железнодорожной автоматики и телемеханики. - М: НПФ «ПЛАНЕТА», 2003, том 1, с. 24-29, 35-42, том 3, с. 558). Недостатками такой подвижной колодки являются ножи, никелевое покрытие которых быстро изнашивается, ухудшаются электропроводящие характеристики зоны контакта, происходит электроэррозия материала. Также из-за низкой прочности латуни и тонких креплений ножи часто выламываются из колодки. Известны ножи автопереключателя, которые выполнены из композиционного материала на основе меди методом порошковой металлургии (пример состава, % масс: никель 4-6; Al2O3 - 1,5-2,2; С - 1-1,5, медь - остальное) и имеют угол β=11°30'-12°30'. (Патент RU 72189, кл. B61L 5/06, 2007 г.). Недостаток данного технического решения заключается в сложности получения изделия из меди методом порошковой металлургии, а также высокой трудоемкости, сложного технологического процесса и наличия дорогостоящего оборудования. Процесс спекания медного порошка достаточно нестабильный процесс, который зависит от температуры спекания. Происходит сильная усадка материала, коробление изделия, что, соответственно, приводит к сложности получения точных размеров, в том числе и угла. Не указана ширина площадок, расположенных под углом β. Если контактная площадка под углом β получится слишком узкой, то будет небольшая площадь контакта, что приводит к росту электрического тока в зоне контакта, выгоранию материала и повышенному износу материала ножа. Широкая контактная площадка под углом β приводит к утонению ножа и слабому контакту ножа с пружинами, что снижает проводящие характеристики зоны контакта. Недостаток заявленного диапазона угла β равным 11°30'-12°30' заключается и в том, что угол может получиться несимметричным, что приведет к перекосу пружинного контакта, его изгибу и деформации, а также неравномерному износу боковой поверхности ножа. Наиболее близким техническим решением, принятым в качестве прототипа, является нож контактной колодки автопереключателя стрелочного электропривода, характеризующийся тем, что имеет верхнюю, нижнюю, торцовые и боковые поверхности, на нижней поверхности ножа имеются два выступа, расположенные по краям нижней поверхности симметрично относительно вертикальной оси ножа и имеющие торцовую поверхность, являющуюся частью торцовой поверхности ножа, опорные поверхности, две внутренние поверхности, боковые являющиеся частью боковой поверхности ножа, внутренняя, торцевая и опорная часть выступов плоская, на каждой боковой части выступа выполнены две канавки, расположенные под углом 90° по отношению к вертикальной оси симметрии ножа, радиус канавок равен 0,5-1,5 мм, расстояние между центральными осями канавок, расположенных на одной боковой части выступа, равно двум радиусам канавок, а расстояние от кромки сопряжения опорной и боковой частей выступа до центральной оси, ближайшей к этой кромке канавки, равно двум радиусам канавки, радиус сопряжения внутренней поверхности выступа с нижней поверхности ножа равен трем радиусам канавок, высота выступов равна 9-10 мм, а расстояние между выступами равно 11-12 мм. Нож выполнен из износостойкого спеченного материала, содержащего, мас. %: медь - 20-60, углерод - 0,1-1,7, фосфор - 0,8-1,5, смесь карбид вольфрама 92-95% + кобальт 5-8% - 5-45, шлам алмазного шлифования вольфрамокобальтовых сплавов с содержанием кобальта 5-8% - остальное. Материал имеет плотность 9,0-12,6 г/см3, удельное электрическое сопротивление 15,4-22,0 мкОм⋅см, твердость не менее НВ 300 МПа (Патент RU 193549, кл. B61L 5/06, 2019 г.). Недостаток данного решения заключается в том, что диапазоны указанных геометрических параметров ножа завышены, не обеспечивают прочность и надежность как самого ножа, так и подвижной ножевой колодки в целом, не предусмотрены решения, исключающие при врубании упирание ножа торцом в пружинные контакты. В частности, выполнение канавок радиусом 0,5 мм приводит к появлению высокой концентрации напряжений в зоне этих канавок, а выполнение канавок радиусом 1,5 мм уменьшает несущую площадь сечения выступа, При этом, выполнение канавок с двух сторон выступа на одном расстоянии от нижней поверхности выступа также снижает поперечное сечение выступа. Эти факторы, как по отдельности, так и в совокупности приводят к снижению прочности ножа и излому выступа по канавке. Радиус сопряжения внутренней поверхности выступа с нижней поверхности ножа влияет на прочность закрепления ножа в колодке. Если радиус сопряжения выполнить 1,5 мм, то это увеличит концентрацию напряжений в месте сопряжения, что может привести к излому выступа, когда нож врубается в пружинные контакты. Радиус сопряжения в 4,5 мм уменьшает прочность соединения ножа в колодке, так как уменьшается поверхностная площадь контакта соединения ножа и колодки. Выполнение канавок на расстоянии между центральными осями в два радиуса этих канавок образует гребенчатый вид с острыми межканавочными выступами и расположению этих канавок только в нижней части выступа. Например, если радиус канавок выполнять 0,5 мм, то первая канавка будет размещена на расстоянии 0,5 мм от нижней кромки выступа, вторая канавка будет получена вплотную к первой. Суммарная ширина канавок с учетом расстояния от нижней кромки получится 2,5 мм. Таким образом получим, что участок выступа шириной 6,5-7,5 мм не будет задействован в удержании ножа в колодке, так как стекловолокнит имеет слабую адгезию в материалу ножа, что снижает прочность соединения ножа в колодке. Использование шлама алмазного шлифования негативного сказывается на износостойкости ответных пружинных контактов. Шлам алмазного шлифования характеризуется сильной загрязненностью отходами обработки, смазочно-охлаждающей жидкости, что снижает качество материала. Алмазные частицы действуют как абразив, и при врубании ножа в пружинные контакты происходит интенсивный износ контактов, что приводит к резкому снижению их ресурса, частоте обслуживания электропривода и соответственно к повышению расходов на ремонт и обслуживание привода. При этом известно, что алмаз является диэлектриком и соответственно его наличие снижает электрические характеристики материала. Также можно отметить, что часть приведенных характеристик материала не соответствуют заявленному составу материала. Например, сильно занижена твердость сплава, тогда как в составе используются одни из самых твердых веществ - карбид вольфрама и алмаз. Задачей заявляемого технического решения является повышение надежности в работе автопереключателя стрелочного привода. В процессе решения поставленной задачи достигается технический результат, заключающийся в оптимизации конструктивных параметров изготовления ножа контактного, повышении прочности и износостойкости ножа, прочности соединения ножа в колодке и снижение стоимости при его изготовления, а также улучшения электропроводных параметров контакта ножа с пружинным контактом. Технический результат достигается ножом контактным колодки автопереключателя стрелочного электропривода, характеризующийся тем, что имеет верхнюю, нижнюю, торцовые и боковые поверхности, на нижней поверхности ножа имеются два выступа, расположенные по краям нижней поверхности симметрично относительно вертикальной оси ножа и имеющие торцовую поверхность, являющуюся частью торцовой поверхности ножа, опорные поверхности, две внутренние поверхности, боковые, являющиеся частью боковой поверхности ножа, внутренняя, торцовая и опорная часть выступов плоская, на каждой боковой части выступа выполнены две канавки, расположенные под углом 90° по отношению к вертикальной оси симметрии ножа, при этом расстояние между выступами равно 11-13 мм, радиус канавок равен 0,9-1,1 мм, расстояние между центральными осями канавок, расположенных на каждой боковой части выступа, равно трем радиусам канавок, а расстояние от кромки сопряжения опорной и боковой частей выступа до центральной оси, ближайшей к этой кромке канавки, на одной стороне выступов равно трем радиусам канавки, на обратной стороне выступов равно 4,5 радиусам канавки, радиус сопряжения внутренней поверхности выступа с нижней поверхности ножа равен четырем радиусам канавок, выполнен из износостойкого спеченного материала, содержащего, мас. %: медь - 40-60 углерод - 0,1-1,5 фосфор - 0,8-1,5 смесь карбида вольфрама 92-94% и кобальта 6-8% - остальное, имеет плотность 9,0-13,0 г/см, удельное электрическое сопротивление 19-23,0 мкОм⋅см, твердость не менее НВ 800 МПа. Кроме того, на боковых поверхностях ножа выполнены вертикальные скосы под углом 6° и шириной, равной ширине выступа, сопряжение торцевой и боковой поверхностей выполнено фаской 1 мм под углом 45°, боковые поверхности калиброваны с пластическим деформированием на глубину до 0,4 мм, дополнительно обработаны шлифованием до шероховатости не более Ra 1,6. Оптимизации конструктивных параметров изготовления ножа контактного достигается как за счет исключения параметров, которые не позволяют изготовить нож обладающей высокой прочностью и надежностью запрессовки ножа в колодку, так и задания таких геометрических параметров, которые позволяют улучшить процесс прессования ножа, увеличить несущую способность ножа и улучшить износостойкость и электроконтактные характеристики. Ножевая колодка в процессе работы совершает движение по дуге с высокой скоростью и при врубании в пружинные контакты резко останавливается и тем самым испытывает удар. Материал ножа тяжелый, имеет высокую плотность. Это может привести к тому, что под действием центробежных и инерционных сил нож может вылететь с колодки. Для надежного крепления ножа в колодке на боковых поверхностях выполнены по две канавки. Расчеты параметров показали, что радиус канавок R равный 0,9-1,1 мм и расстояние между их центральными осями в 2,7-3,3 мм позволяет равномерно их распределить по высоте выступа, что позволяет равномерно распределить давление закрепления по всей высоте выступа. При этом, чтобы критично не снижать поперечное сечение выступов, канавки располагаются на боковых сторонах выступов в шахматном порядке. То есть на обратной стороне выступа канавки сдвинуты на 1,5 радиуса канавок. Спекание изделий из порошков с медью известно тем, что размеры могут получаться нестабильные. Авторами установлено, что один из проблемных размеров - это расстояние между выступами ножа, которое может получиться больше или меньше номинального размера, что может потребовать либо дополнительную механическую обработку или забраковку соответственно. Для снижения затрат по изготовлению ножей расстояние между выступами сделано в диапазоне 11-13 мм, при этом, чтобы избежать концентрации напряжений в месте сопряжения нижней поверхности ножа с внутренней поверхностью выступа, но при этом чтобы была площадка на нижней поверхности выступа для увеличения площади соединения ножа с колодкой, радиус сопряжения выполнен в размере четырех радиусов канавки. Также авторами установлено, что добавление в материал карбида вольфрама позволяет стабилизировать размеры и увеличить прочность материала ножа. Карбид вольфрама добавляется в виде порошка вольфрамокобальтового твердого сплава марки ВК6, ВК8 или их аналоги. Порошок вольфрамокобальтового твердого сплава при спекании образует твердый каркас, обеспечивая высокую твердость и прочность материалу, медь, заполняя при спекании твердосплавной каркас, обеспечивает хорошую электропроводность материалу, углерод в виде графита играет роль твердой смазки, фосфор, который вводится в виде ортофосфорной кислоты, позволяет активизировать и стабилизировать процессы спекания. Опытным путем установлено, что материал имеет высокую прочность и улучшенные электропроводящие характеристики в составе, % по массе: медь - 40-60, углерод - 0,1-1,5, фосфор - 0,8-1,5, смесь карбида вольфрама 92-94% и кобальта 6-8% - остальное. Такой состав материала, как показали исследования авторов предлагаемого технического решения, позволяет сохранить высокую стойкость к механическому и электроэрозионному изнашиванию. В целях улучшения электрического контакта ножа с пружинными контактами и повышением износостойкости на боковых поверхностях ножа выполнены вертикальные скосы шириной равной ширине выступов для плотного прилегания пружинного контакта, увеличения площади контакта. Дополнительно для увеличения износостойкости боковые поверхности ножей пластически деформируются на глубину до 0,4 мм в процессе калибрования и дополнительно шероховатость поверхности снижают шлифованием до значения Ra 1,6 и менее. Глубина деформирования 0,4 мм задана исходя из того, что при достижении величины износа 0,4 мм контакт ножа с пружинным контактом становится нестабильным. В местах сопряжения боковой и торцевой поверхностей выполнены фаски шириной 1 мм под углом 45° для плавного безударного входа ножа в пружинный контакт. Причем в совокупности размер скосов и наличие фаски придают ширине ножа такой размер, который равен расстоянию между пружинами пружинного контакта в начальный момент входа ножа в пружинные контакты, то есть процесс замыкания, контакта происходит путем скольжения пружинных контактов по ножу, что исключило ударные нагрузки и повысило прочность и износостойкость ножа. На фиг. 1 показан нож контактный колодки автопереключателя стрелочного электропривода. Нож контактный колодки автопереключателя стрелочного привода, имеет верхнюю 1, нижнюю 2, торцовые 3 и боковые 4 поверхности. К нижней поверхности 2 примыкают два выступа 5, расположенных по краям нижней поверхности 2, и имеющих торцовые поверхности, являющиеся частью поверхности 3, две внутренние поверхности 6, опорные поверхности 7 и две боковые, являющиеся частью боковой поверхности 4 ножа. Внутренняя часть поверхностей 6 и торцевые поверхности 3 выступов 5 плоские, на каждой боковой части поверхности 4 выступа 5 выполнены две канавки 8. На фиг. 2 показан нож контактный колодки, вид с боку. Канавки 8 выполнены под углом 90° по отношению к вертикальной оси симметрии 9 ножа. Ширина S скоса 10 на боковой поверхности ножа равна ширине выступа 5. Расстояние В между выступами 5 равно 11-13 мм. Радиус R2 сопряжения внутренней поверхности 6 выступа и нижней поверхности 2 ножа выполнен в размере четырех радиусов R канавки 8. На фиг. 3 показан нож контактный колодки, вид с торца. На боковых поверхностях выступов выполнены по две канавки 8 радиусом R равным 0,9-1,1 мм. Расстояние между центральными осями 11 канавок 8 равно 3 радиусам канавок R. На одной боковой поверхности 4 канавки 8 выполнены на расстоянии 3 радиусов канавок R от сопряжения боковой поверхности 4 и опорной поверхности 7, а на обратной боковой поверхности 4' канавки 8 выполнены на расстоянии 4,5 радиусов канавок R от сопряжения боковой поверхности 4' и опорной поверхности 7. На фиг. 4 показан нож контактный колодки, вид сверху. Скосы 10 шириной S на боковых поверхностях 4 ножа выполнены под углом α равным 6°. Сопряжение торцевой 3 и боковой 4 поверхностей выполнены фаской шириной f равной 1 мм под углом 45°. На боковых поверхностях 4 выполнен пластически деформированный слой 12 глубиной до 0,4 мм. В результате проведения конструкторских и технологических работ разработана конструкторско-технологическая документация на производство ножа контактного колодки автопереключателя стрелочного привода. В итоге нож контактный колодки автопереключателя, обеспечивает ресурс работы колодки и пружинных контактов до 50 тыс.циклов работы электропривода. Полезная модель относится к контактной системе автопереключателей, работающих в составе механизмов стрелочных электроприводов железнодорожной автоматики и телемеханики. Задачей заявляемого технического решения является повышение надежности в работе автопереключателя стрелочного привода. В процессе решения поставленной задачи достигается технический результат, заключающийся в оптимизации конструктивных параметров изготовления ножа контактного, повышении прочности и износостойкости ножа, прочности соединения ножа с колодкой и снижение стоимости его изготовления, а также улучшения электропроводных параметров контакта ножа с пружинным контактом. А именно, расстояние между выступами равно 11-13 мм, радиус канавок равен 0,9-1,1 мм, расстояние между центральными осями канавок, расположенных на каждой боковой части выступа, равно трем радиусам канавок, а расстояние от кромки сопряжения опорной и боковой частей выступа до центральной оси, ближайшей к этой кромке канавки, на одной стороне выступов равно трем радиусам канавки, на обратной стороне выступов равно 4,5 радиусам канавки, радиус сопряжения внутренней поверхности выступа с нижней поверхности ножа равен четырем радиусам канавок, выполнен из износостойкого спеченного материала, содержащего медь, углерод, фосфор, смесь карбида вольфрама и меди, имеет плотность 9,0-13,0 г/см3, удельное электрическое сопротивление 19-23,0 мкОм⋅см, твердость не менее НВ 800 МПа. Кроме того, на боковых поверхностях ножа выполнены вертикальные скосы под углом 6°, шириной, равной ширине выступа, сопряжение торцевой и боковой поверхностей выполнено фаской 1 мм под углом 45°, боковые поверхности калиброваны с пластическим деформированием на глубину до 0,4 мм, дополнительно обработаны шлифованием до шероховатости не более Ra 1,6. 1. Нож контактный колодки автопереключателя стрелочного электропривода, характеризующийся тем, что имеет верхнюю, нижнюю, торцовые и боковые поверхности, на нижней поверхности ножа имеются два выступа, расположенные по краям нижней поверхности симметрично относительно вертикальной оси ножа и имеющие торцовую поверхность, являющуюся частью торцовой поверхности ножа, опорные поверхности, две внутренние поверхности, боковые, являющиеся частью боковой поверхности ножа, внутренняя, торцовая и опорная часть выступов плоская, на каждой боковой части выступа выполнены две канавки, расположенные под углом 90° по отношению к вертикальной оси симметрии ножа, отличающийся тем, что расстояние между выступами равно 11-13 мм, радиус канавок равен 0,9-1,1 мм, расстояние между центральными осями канавок, расположенных на каждой боковой части выступа, равно трем радиусам канавок, а расстояние от кромки сопряжения опорной и боковой частей выступа до центральной оси, ближайшей к этой кромке канавки, на одной стороне выступов равно трем радиусам канавки, на обратной стороне выступов равно 4,5 радиусам канавки, радиус сопряжения внутренней поверхности выступа с нижней поверхности ножа равен четырем радиусам канавок, выполнен из износостойкого спеченного материала, содержащего, мас. %: медь - 40-60, углерод - 0,1-1,5, фосфор - 0,8-1,5, смесь карбид вольфрама 92-94% + кобальт 6-8% - остальное, имеет плотность 9,0-13 г/см3, удельное электрическое сопротивление 19-23,0 мкОм⋅см, твердость не менее НВ 800 МПа. 2. Нож по п. 1, отличающийся тем, что на боковых поверхностях выполнены вертикальные скосы под углом 6° и шириной, равной ширине выступа, сопряжение торцевой и боковой поверхностей выполнено фаской 1 мм под углом 45°, боковые поверхности калиброваны с пластическим деформированием на глубину до 0,4 мм, дополнительно обработаны шлифованием до шероховатости не более Ra 1,6.