СПОСОБ ТЕРМООБРАБОТКИ ЦЕМЕНТНОЙ СЫРЬЕВОЙ СМЕСИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

Предлагаемое изобретение

относится к промышленности строительных

материалов, преимущественно к обжигу цементного клинкера по мокрому способу. Известен комбинированный способ производства цемента, заключающийся

в приготовлении сырьевой смеси по

мокрому способу производства с последующим обезвоживанием в вакуум- или пресс-фильтрах с дальнейшей сушкой полученных кеков в сушилке-дробилке и обжиге во

вращающейся печи (И.Ф.Пономарев и др.

Технология производства цемента сухим и полусухим способами. - Киев: Будивельник, 1988). Недостатки: низкая производительность, усложняется

технологический процесс, высокий пылеунос. Известна установка получения цемента, включающая пресс-фильтр, сушилку-дробилку, гранулятор, конвейерный декарбонизатор, вращающуюся печь,

холодильник (Строительные материалы. Справочник.

- М.: Стройиздат, 1989). Недостатки: низкая производительность обезвоживающей установки, повышенный расход электроэнергии, высокий

пылеунос, быстрый износ металла в кальцинаторе. Наиболее близким по своей сущности к предлагаемому изобретению является способ обжига цементного клинкера (авторское свидетельство СССР N

1 585 302, заявка 04.04.88, N 4426530/23-35, опублик.

15.08.90. Бюллетень N 30 МПК C 04 B 7/44). Способ заключается в сушке сырьевого шлама в распылительной сушилке при температуре

500oC, декарбонизации смеси в сблокированном с

ней шахтном декарбонизаторе при температуре 900oC, снабженном горелкой для сжигания топлива и обжига клинкера во вращающейся печи

при температуре 1000 - 1450oC.

Недостатки: способ распыления сырьевого шлама не обеспечивает формирования капли оптимальных размеров и равномерное ореинтированное

распределение сырьевого шлама в сушилке. Это приводит к замазыванию

стенок и газоходов установки и высокому пылеуносу. Предлагаемые системы усложняют технологический процесс. Снижают

производительность. Наиболее близкий по своей сущности к предлагаемому

изобретению является установка обжига цементного клинкера (авторское свидетельство СССР N 1 585 302, заявка

04.04.88 N 4426530/23-35, опублик. 15.08.90. Бюллетень N 30 МПК C 04 B 7/44).

Установка включает распылительную сушилку с тарельчатым распылителем, шахтный декарбонизатор, снабженный

горелкой для сжигания топлива, и вращающуюся печь. Недостатки: установка для

распыления шлама из-за абразивности материала быстро выходит из строя. Шахтные установки для

декарбонизации сырьевой смеси имеют низкую производительность. Задача изобретения

- снижение расхода топлива, повышение производительности печи и качества цемента.

Поставленная задача достигается тем, что сушку осуществляют при равномерном ориентированном

распределении капель шлама, декарбонизацию смеси - в псевдоожиженном слое в высокотемпературной зоне факела

горелок, используя горячий воздух от корпуса зоны спекания печи и второй камеры

холодильника. Поставленная задача достигается тем, что установка дополнительно содержит короткопламенные керамические

горелки, а распылительная сушилка выполнена с капельным шлампитателем. Для скоростного процесса сушки сырьевого шлама во взвешенном состоянии предлагается шлампитатель с формированием

ориентированно распределяемых капель шлама. В установку подаются горячий

воздух второй камеры холодильника и тепло от корпуса печи зоны спекания. Последующая декарбонизация высушенной сырьевой смеси

происходит в псевдоожиженном слое с использованием короткопламенных

горелок. На фиг. 1 представлена установка для осуществления предлагаемого способа термообработки: 1 - капельный

шлампитатель; 2 - сушилка; 3 - декарбонизатор на основе короткопламенных

керамических горелок; 4 - пыльная камера; 5 - вращающаяся печь 4 х 90 м производительностью 55 т/ч; 6 - устройство для отбора

горячего воздуха от корпуса печи у зоны спекания; 7 - колосниковый

холодильник; 8 - газоход для подачи горячего воздуха из второй камеры холодильника и от корпуса печи зоны спекания в сушилку и

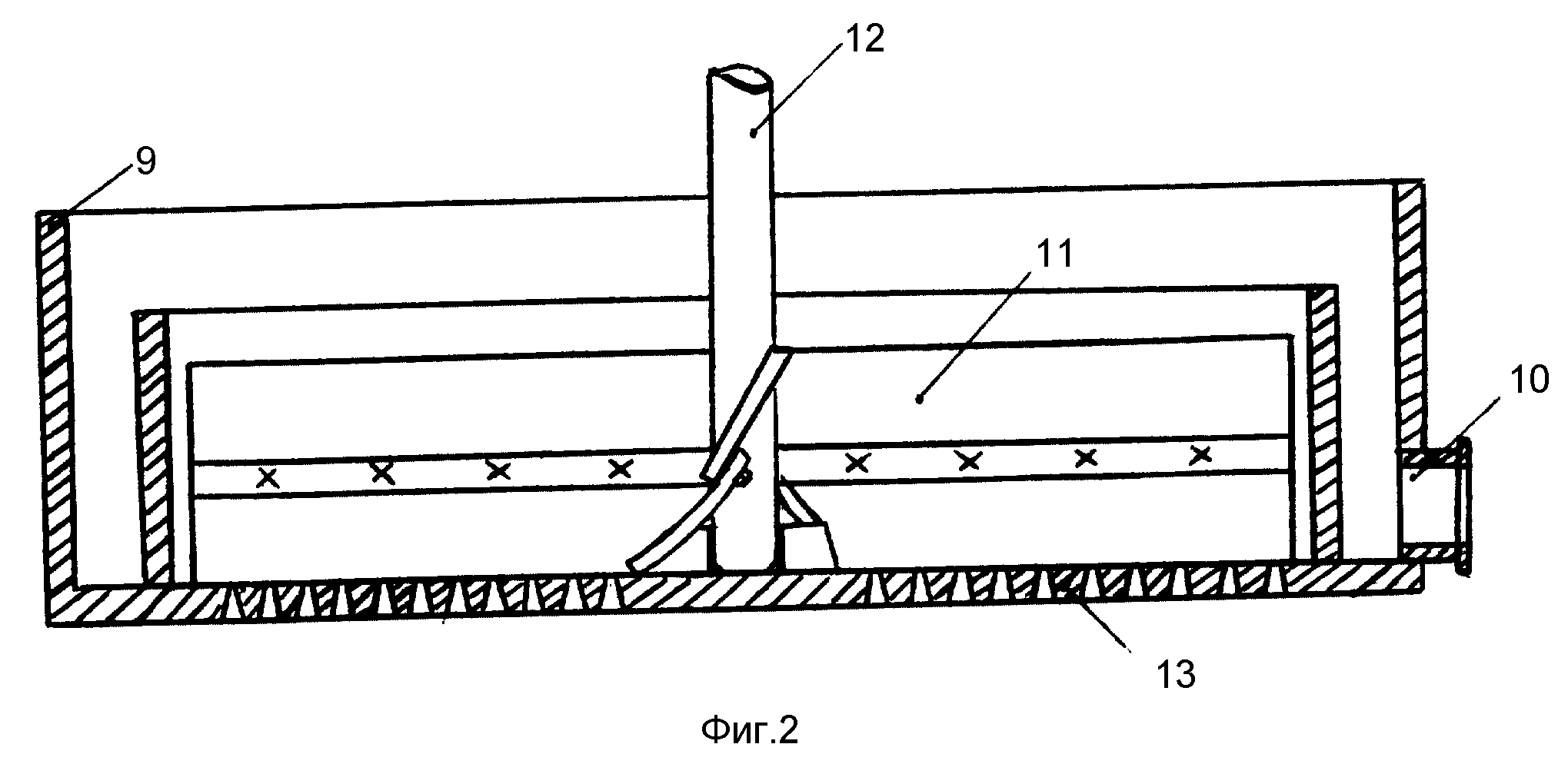

декарбонизатор. На фиг. 2 представлен капельный

шлампитатель: 9 - корпус питателя; 10 - слив избытка шлама; 11 - дугообразные лопасти; 12 - вал; 13 - решетка с коническими

отверстиями. Шлам поступает в капельный шлампитатель,

оборудованный вращающимися дугообразными лопастями 11, которые создают давление на шлам. Шлам, проходя через конические отверстия

решетки 13, формируется в виде капель диаметром 6 - 12 мм, которые

ориентированно поступают в распылительную сушилку 2. Сушка сырьевого шлама протекает во взвешенном состоянии в режиме противотока и

ее интенсивность достигается за счет высокой удельной поверхности

ориентированно распределенных капель материала. Температура в распылительной сушилке составляет 850oC. Высушенные гранулы

сырьевой смеси до остаточной влажности 3 - 6% поступают в

декарбонизатор 3, где за счет короткопламенных керамических горелок осуществляется декарбонизация в псевдоожиженном слое, температура факела

составляет 1300 - 1400oC. При этом в гранулах

сырьевой смеси, находящейся непосредственно в высокотемпературной зоне факела, интенсивно протекает процесс декарбонизации. С целью

поддержания оптимальных режимов сушки и декарбонизации сырьевых

смесей, а также уменьшения потерь тепла в окружающую среду, производится отбор горячего воздуха (500oC) от корпуса печи у

зоны спекания 6 и из второй камеры колосникового холодильника 7, по

газоходу 8 в сушилку и декарбонизатор. Из декарбонизатора материал поступает во вращающуюся печь 4 х 90 м для последующего обжига

при температуре 1450oC. Полученный цементный клинкер

охлаждается в колосниковом холодильнике. Пример 1. Сырьевой шлам на основе Новороссийского высоко- и

низкоосновных мергелей (KH = 0,92; n = 2,0; p = 1,6) с влажностью

38% подвергался сушке во взвешенном состоянии в распылительной сушилке при температуре газового потока 750oC в течение 8

сек. Конечная влажность материала составила 3%. Высушенный материал

направляется в декарбонизатор для декарбонизации в псевдоожиженном слое при температуре 1350oC. Время термообработки 20

мин. Разложение карбонатного сырьевого компонента составило 85%.

Обжиг материала осуществлялся во вращающейся печи при температуре 1450oC. Цементный клинкер охлаждался в колосниковом

холодильнике. Полученный цемент имел предел прочности на сжатие 51,6

МПа. Пример 2. Сырьевой шлам на основе Белгородского мела и глины (KH = 0,92; n = 2,0; p = 1,6) с

влажностью 40% подвергался сушке во взвешенном состоянии в

распылительной сушилке при температуре газового потока 800oC в течение 6 сек. Конечная влажность материала составила 4%.

Высушенный материал направлялся в декарбонизатор для декарбонизации

в псевдоожиженном слое при температуре 1400oC. Время термообработки 18 мин. Разложение карбонатного сырьевого компонента

составило 90%. Обжиг материала осуществлялся во вращающейся печи при

температуре 1450oC. Цементный клинкер охлаждался в колосниковом холодильнике. Полученный цемент имел предел прочности

на сжатие 50,7 МПа. Пример 3. Сырьевой

шлам на основе известняка и глины Щуровского цементного завода (KH = 0,92; n = 2,0; p = 1,6) с влажностью 43% подвергался сушке

во взвешенном состоянии с распылительной сушилке при температуре

газового потока 850oC в течение 9 сек. Конечная влажность материала составила 5%. Высушенный материал направлялся в

декарбонизатор для декарбонизации в псевдоожиженном слое при температуре

1380oC. Время термообработки 21 мин. Разложение карбонатного сырьевого компонента составило 88%. Обжиг материала

осуществлялся во вращающейся печи при температуре 1450oC.

Цементный клинкер охлаждался в колосниковом холодильнике. Полученный цемент имел предел прочности на сжатие 50,9 МПа. Способ термообработки цементной сырьевой смеси и установка для его

осуществления относятся к промышленности строительных материалов, в частности к обжигу

цементного клинкера по мокрому способу. Способ термообработки цементной сырьевой смеси включает сушку в

распылительной сушилке, декарбонизацию в слое, обжиг цементного клинкера во вращающейся печи и

охлаждение в холодильнике. Осуществление сушки происходит при равномерном ориентированном распределении

капель шлама, а декарбонизация смеси - в псевдоожиженном слое в высокотемпературной зоне факела

короткопламенных керамических горелок. Для сушки и декарбонизации используют горячий воздух от корпуса

печи в зоне спекания и из второй камеры холодильника. Установка термообработки цементных сырьевых

смесей содержит распылительную сушилку, декарбонизатор, вращающуюся печь, холодильник, газоход

горячего воздуха, устройство отбора тепла от корпуса печи в зоне спекания и из второй камеры холодильника,

короткопламенные керамические горелки, а распылительная сушилка выполнена с капельным

шлампитателем с вращающимися дугообразными лопастями и решеткой с коническими отверстиями. При реализации

изобретения обеспечивается снижение расхода топлива, повышение производительности установки и

качества цемента. 2 с.п. ф-лы, 2 ил. 1.

Способ термообработки цементной сырьевой смеси, включающий сушку сырьевого шлама в распылительной сушилке, декарбонизацию

полученной смеси и обжиг во вращающейся печи, отличающийся тем, что после

обжига полученный цементный клинкер охлаждают в колосниковом холодильнике, сушку шлама осуществляют при равномерном

ориентированном распределении капель шлама, а декарбонизацию смеси - в

псевдоожиженном слое в высокотемпературной зоне факела короткопламенных керамических горелок, причем для сушки и декарбонизации

используют горячий воздух от корпуса печи в зоне спекания и из второй

камеры холодильника. 2. Установка для термообработки цементных сырьевых смесей, содержащая

распылительную сушилку с капельным шлампитателем, декарбонизатор и вращающуюся печь,

отличающаяся тем, что она снабжена колосниковым холодильником, устройством для отбора горячего воздуха от корпуса

печи в зоне спекания, газоходом для подачи горячего воздуха от корпуса печи в зоне

спекания и из второй камеры холодильника в сушилку и декарбонизатор, а шлампитатель выполнен с вращающимися

дугообразными лопастями и решеткой с коническими отверстиями.