СПОСОБ ПОЛУЧЕНИЯ ФТОРИРОВАННЫХ МОНОМЕРОВ

Известно получение фторированных мономеров путем пиролиза фторполимеров. Так, например, заявка США 3832411 описывает способ

получения тетрафторэтилена путем пиролиза политетрафторэтилена, когда пиролиз проводят путем нагревания с водяным паром при температуре между примерно 405 и 760o С и без применения вакуума,

при этом молярного соотношение водяного пара к продуктам, полученным в результате пиролиза, составляет по меньшей мере 1:1. При этом способе политетрафторэтилен наносят на пористую

поверхность, например на сито из проволочной сетки, а также покрывают ситовым материалом сверху или обкладывают со всех сторон. Тем самым нужно предотвращать то, что части твердого

исходного материала выдуваются наверх паром и газообразными продуктами разложения. Расплавленный политетрафторэтилен течет через пористую подложку и образует при этом сталактиты, причем

имеющийся горячий пар может разложить полимер до того, как капли расплава смогут достигнуть дна резервуара. Поэтому осуществление этого способа и управление им является очень

дорогостоящим и практически возможно только периодически. Сейчас обнаружили, что этот способ хорошо поддается регулированию, если фторполимер, который нужно подвергнуть пиролизу,

непрерывно подают в нагретый реактор псевдоожиженного слоя, который содержит в качестве материала псевдоожиженного слоя инертный, гранулированный материал. В качестве псевдоожиженного

газа служит водяной пар. Из диссертации Юргена Меркеля, Гамбургский университет, факультет химии, 1982 известен пиролиз политетрафторэтилена в псевдоожиженном слое. При этом способе

полимер подают в псевдоожиженный слой, содержащий песок, при температуре от 720 до 790o С, особенно при 760 и 790o С. В отличие от способа согласно изобретению часть газообразных

продуктов расщепления в качестве среды псевдоожиженного слоя отводится назад в реактор в циклическом процессе. При этом выход тетрафторэтилена меньше 5 мас. выход гексафторпропена 22

мас. и выход перфторциклобутана /он в качестве димера тетрафторэтилена относится здесь к требуемым "мономерам"/ и перфторбутана-1 суммарно составляет 32-37 мас. При более низких

температурах /примерно 650o С/ образуется примерно 38 вес. воскообразных продуктов, которые приводят к налипаниям на стенках, приклеиванию к стенкам и закупоркам. В

дальнейшем образуется примерно 2 мас. жидких продуктов. Поэтому этот способ не приобретает особого значения. В отличие от известного способа при методе применения псевдоожиженного слоя

согласно изобретению, получают требуемые мономеры с высоким выходом и практически без вредных высокомолекулярных продуктов, получаемых в результате пиролиза. Предпочтительные формы осуществления

изобретения разъясняются в дальнейшем более подробно. В качестве исходных материалов пригодны фторированные гомополимеры и сополимеры в виде чистых полимеров, смесей различных

полимеров, а также и смесей полимеров с наполнителями как углерод, стекло или металлы. Подходят также пасты и дисперсии подобных полимерных веществ. Предпочтителен гомополимер

тетрафторэтилена, а также в соединении с наполнителями как углерод в виде графита или угля, стекло или металлы как бронза. В общем подходят все наполнители, которые не образуют при

пиролизе никаких вредных побочных продуктов или которые не влияют на сам пиролиз. Псевдоожиженный слой сохраняется при помощи подачи водяного пара в качестве псевдоожиженной среды.

Использование инертных газов в качестве среды псевдоожиженного слоя в общем не является благоприятным, так как они затрудняют отделение образованных мономеров. В качестве материала

псевдоожиженного слоя применяют минеральные вещества, такие как песок, стекло, керамику, окиси металлов, такие как окись алюминия и аналогичные инертные вещества. Температура пиролиза

находится в общем в пределах между 500 и 900o С. Тепло, необходимое для пиролиза, можно подать как при помощи нагретого пара, так и путем дополнительного прямого или косвенного нагревания,

например, стенки реактора. Предпочтительная температура пиролиза находится в пределах между 600 и 750o С, в частности в пределах между 625 и 675o С. После

пиролиза смесь водяного пара с продуктами, полученными в результате пиролиза, освобождают в циклоне от увлеченных частиц твердого вещества и путем введения воды быстро охлаждают, при этом водяной пар

конденсируется. Непосредственно за этим продукты, полученные в результате пиролиза, высушивают, например, при помощи концентрированной серной кислоты и подвергают фракционной

перегонке. Способ согласно изобретению, приводит к образованию пригодных фторированных мономеров с высоким выходом. В случае с политетрафторэтиленом получают тетрафторэтилен,

гексафторпропен и перфторциклобутан с почти количественным выходом. Жидкие или твердые побочные продукты, полученные в результате пиролиза, образуются только в чрезвычайно незначительном

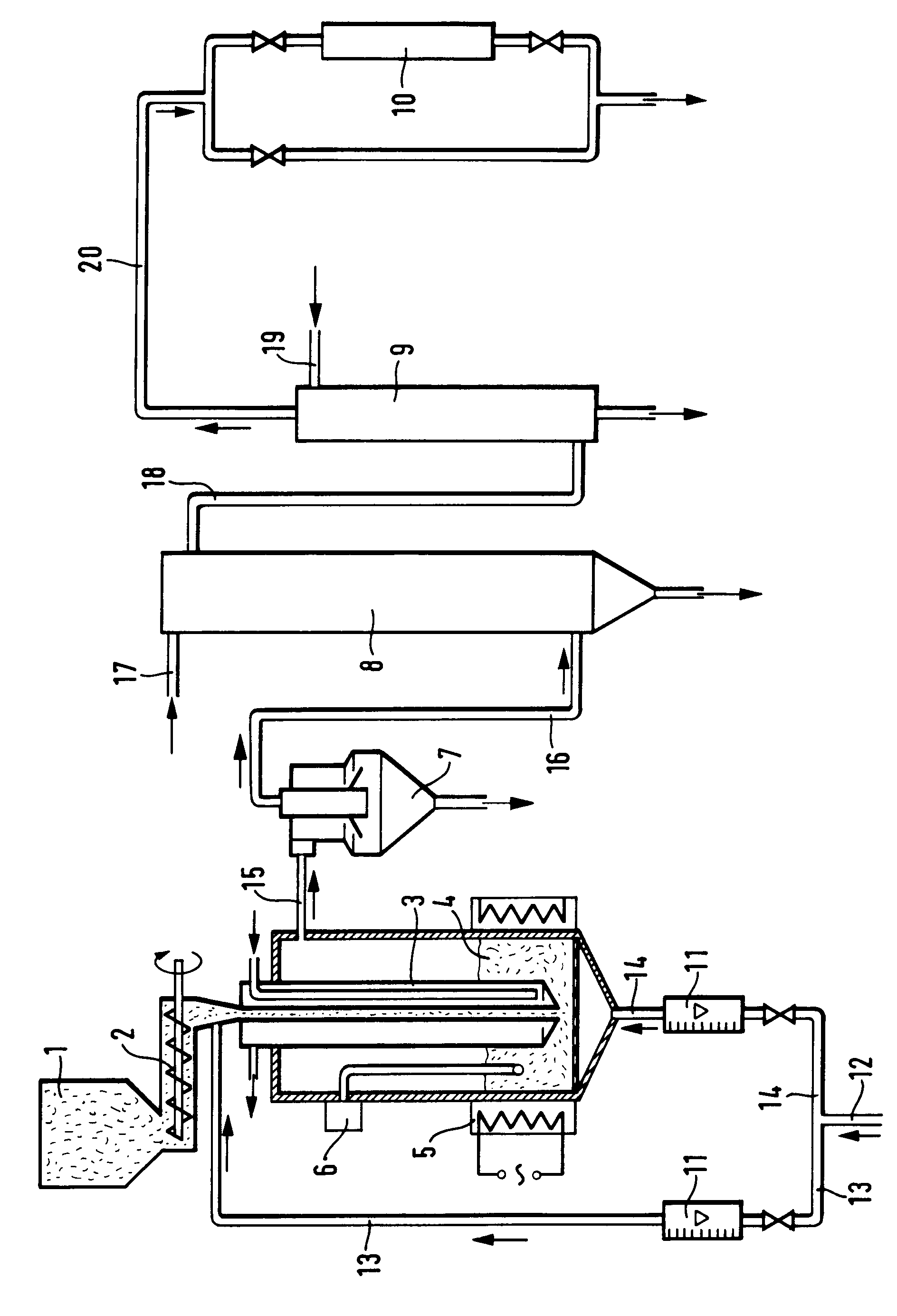

количестве. Примеры. Аппаратура, используемая в следующих примерах, изображена на чертеже в виде схемы, где /1/- емкость для хранения, /2/ -шнековый дозатор, /3/ охлаждаемо погруженная

труба, /4/ -псевдоожиженный слой, /5/ - электро-подогрев, /6/ датчик температуры/термоэлемент/, /7/ циклон, /8/- холодильник для быстрого охлаждения, /9/ экстрактор, /10/ -емкость с устройством для

отбора проб и /11/- газовые счетчики /ротаметры/, /12/ - подводящая труба парогенератора. При этом пар через подводящие трубы /13/ и /14/ направляется в псевдоожиженный слой. Газы, выделяющиеся при

пиролизе, попадают через поводящую трубу /15/ в циклон и оттуда через подводящую трубу /16/ в холодильник, который через подводящую трубу /17/ заполняется водой. Затем из холодильника

/8/ газы, выделяющиеся при пиролизе, попадают через подводящую трубу /18/ в экстрактор /9/, который через подводящую трубу /19/ заполняется серной кислотой. Затем промытые газы,

выделяющиеся при пиролизе, попадают через походящую трубу /20/ в емкость с устройством для отбора проб /10/. Проведение испытания. Емкость для хранения /1/ содержит

измельченный поли тетрафторэтилен /ПТФЭ/ со средним диаметром частиц примерно 0,5 мм. Он непрерывно направляется с помощью шнекового дозатора/2/ через охлажденную погруженную трубу /3/ с водяным паром

из подводящей трубы /13/в подогретый псевдоожиженный слой, содержащий песок /4/. Этот псевдоожиженный слой состоит из 140 г морского песка с размером частиц от 0,3 до 0,4 мм.

Температура пиролиза/температура псевдоожиженного слоя, содержащего песок/ указана ниже в примерах. Псевдоожиженный слой имеет размеры поперечного сечения от 7 см до 5 см. Снизу дополнительный водяной

пар /40% общего количества /через подводящую трубу/ /14/ попадает через обдуваемое дно, которое ограничивает псевдоожиженный слой /4/ снизу. Температура водяного пара составляет 500o С,

скорость подачи через поводящую трубу /12/5г/мин. Распределение общего количества водяного пара60 об. через подводящую трубу /13/ и 40 об. через подводящую трубу /14/, регулируется через вентили и

ротаметры /11/. Абсолютное давление составляет 1 бар. Газообразные продукты, полученные в результате пиролиза, покидают с водяным паром псевдоожиженный слой /4/ через поводящую трубу

/15/ и освобождаются в циклоне /7/ от увлеченных частиц твердого вещества. Затем газы поступают через подводящую трубу /16/ в холодильник для быстрого охлаждения /8/, в котором газы,

выделяющиеся в результате реакции, охлаждаются путем впрыскивания воды через подводящую трубу /17/, при этом водяной пар конденсируется. Затем газы, выделяющиеся при пиролизе, попадают

через подводящую трубу /18/ в экстрактор /9/, который через поводящую трубу /19/ наполняется серной кислотой. Затем газовая смесь, высушенная с помощью серной кислоты, попадает через

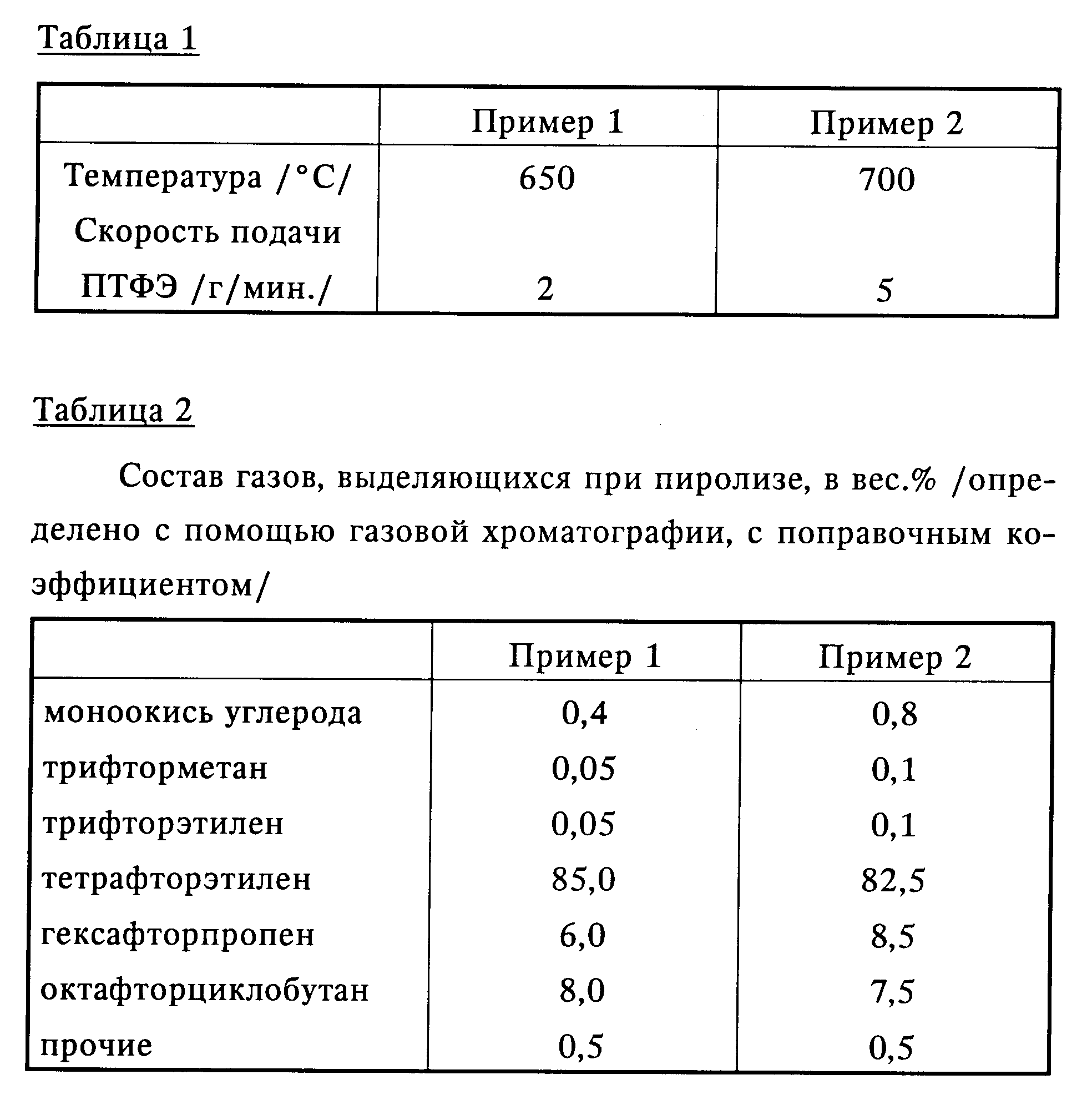

подводящую трубу /20/ в емкость /10/ с устройством для отбора проб. Изменяющиеся параметры испытания представлены в табл. 1, результаты испытаний в табл. 2. ТТТ1 Пиролиз фторполимеров приводит к образованию чистых фторированных

мономеров с высоким выходом при подаче тонкоизмельченного полимера с водяным паром в реактор псевдоожиженного слоя, который содержит в качестве материала псевдоожиженного слоя инертный,

гранулированный материал, при этом водяной пар применяется в качестве псевдоожиженного газа. 1. Способ получения фторированных мономеров путем пиролиза фторированных полимеров в присутствии водяного пара, отличающийся тем, что реакцию

взаимодействия проводят в реакторе псевдоожиженного слоя, который содержит в качестве псевдоожиженного материала инертный гранулированный материал, а в качестве псевдоожиженного газа подают водяной

пар. 2. Способ по п. 1, отличающийся тем, что используют полимер тетрафторэтилена. 3. Способ по п. п. 1 или 2, отличающийся тем, что пиролиз проводят

при температуре от примерно 500 до 900o С.