CONDUCTIVE FILM AND MANUFACTURING METHOD THEREOF

【技术领域】 本发明涉及触摸屏领域,特别是涉及一种导电膜及其制造方法。 【背景技术】 触摸屏作为实现人机交互操作的较佳方式,被广泛应用于各种带有显示屏的电子装置中,而导电膜是其不可或缺的部分。 目前,导电膜包括透明绝缘衬底、导电层和导电网格,透明绝缘衬底和导电层邻接,所述导电网格位于导电层表面,制造导电膜的常用方式为曝光显影方式,通过曝光显影的方式将银盐乳剂层变为导电层,并在其表面形成导电网格图案,并对导电网格图案的布银量、网格线间距、表面方块电阻等各项参数以及导电性微粒的参数做出改变,得到的导电网格网格线之间的间距为600~800µm、方块电阻为200~800Ω/sq;导电网格的金属含量为1.3

~1.9g/m2。旨在提高导电膜的导电性能。 但是,现有导电膜存在以下一些亟待解决的技术问题:网格线间距较大而导致需要使用较粗的网格线,光性能不佳;方块电阻值较大,降低了电信号的传输速率,加工成触摸屏后反应不灵敏,用户体验感差。 【发明内容】 基于此,有必要针对现有导电膜光性能不佳,方块电阻值大、电信号传输速率慢、反应不灵敏的问题提供一种导电膜及其制造方法。 一种导电膜,包括透明绝缘衬底和形成于所述透明绝缘衬底上的导电网格,所述导电网格的网格线间距为d1、且100µm≤d1<600µm;导电网格方块电阻为R、且0.1Ω/sq≤R<200Ω/sq。 在其中一个实施例中,还包括形成于所述透明绝缘衬底一表面的透明绝缘层,所述导电网格嵌入或埋入设置于透明绝缘层中。 在其中一个实施例中,还包括形成于所述透明绝缘衬底一表面的透明绝缘层,所述透明绝缘层形成若干交错的凹槽,所述导电网格设置于所述凹槽。 在其中一个实施例中,导电网格的材料选自金、银、铜、铝、锌,镀金的银中的一种或至少二者的合金。 在其中一个实施例中,形成所述导电网格的材料为银、且含银量为0.7

~1.8g/m2。 在其中一个实施例中,所述导电网格的网格线间距为d1、且200µm≤d1≤500µm。 在其中一个实施例中,所述导电网格的网格线间距为d1、且200µm≤d1<350µm。 在其中一个实施例中,所述导电网格的网格线间距为d1、且350µm≤d1≤500µm。 在其中一个实施例中,所述导电网格方块电阻为R、且1Ω/sq≤R≤60Ω/sq。 在其中一个实施例中,所述导电网格的网格线宽为d2、且1µm≤d2≤10µm。 在其中一个实施例中,所述导电网格的网格线宽为d2、且2µm≤d2<5µm 。 在其中一个实施例中,所述导电网格为均匀布置的规则图形。 在其中一个实施例中,所述透明绝缘层的材料选自光固胶、热固胶或自干胶。 在其中一个实施例中,所述透明绝缘层的材料选自无影胶、光学胶或液态光学胶。 在其中一个实施例中,所述透明绝缘层的厚度为d4,凹槽宽度为d3,且0.5≤d4/d3≤1.5。 在其中一个实施例中,所述透明绝缘层的凹槽侧设置有改善透明绝缘层力学特性效果和防止透明绝缘层擦伤的保护层。 在其中一个实施例中,所述透明绝缘衬底的材料选自聚对苯二甲酸类塑料、塑胶透明材料、聚碳酸酯或玻璃。 一种导电膜制造方法,包括以下步骤: 模具压印,在透明绝缘衬底表面或透明绝缘层表面压印出网格状凹槽,所述透明绝缘衬底与透明绝缘层邻接,且所述模具的网格线间距为d1、且100µm≤d1<600µm; 固化凹槽; 填充印刷,在所述凹槽中印刷填充金属溶液; 烧结和固化填充的金属溶液,形成导电网格,使导电网格方块电阻为R、且0.1Ω/sq≤R<200Ω/sq,金属含量为0.7

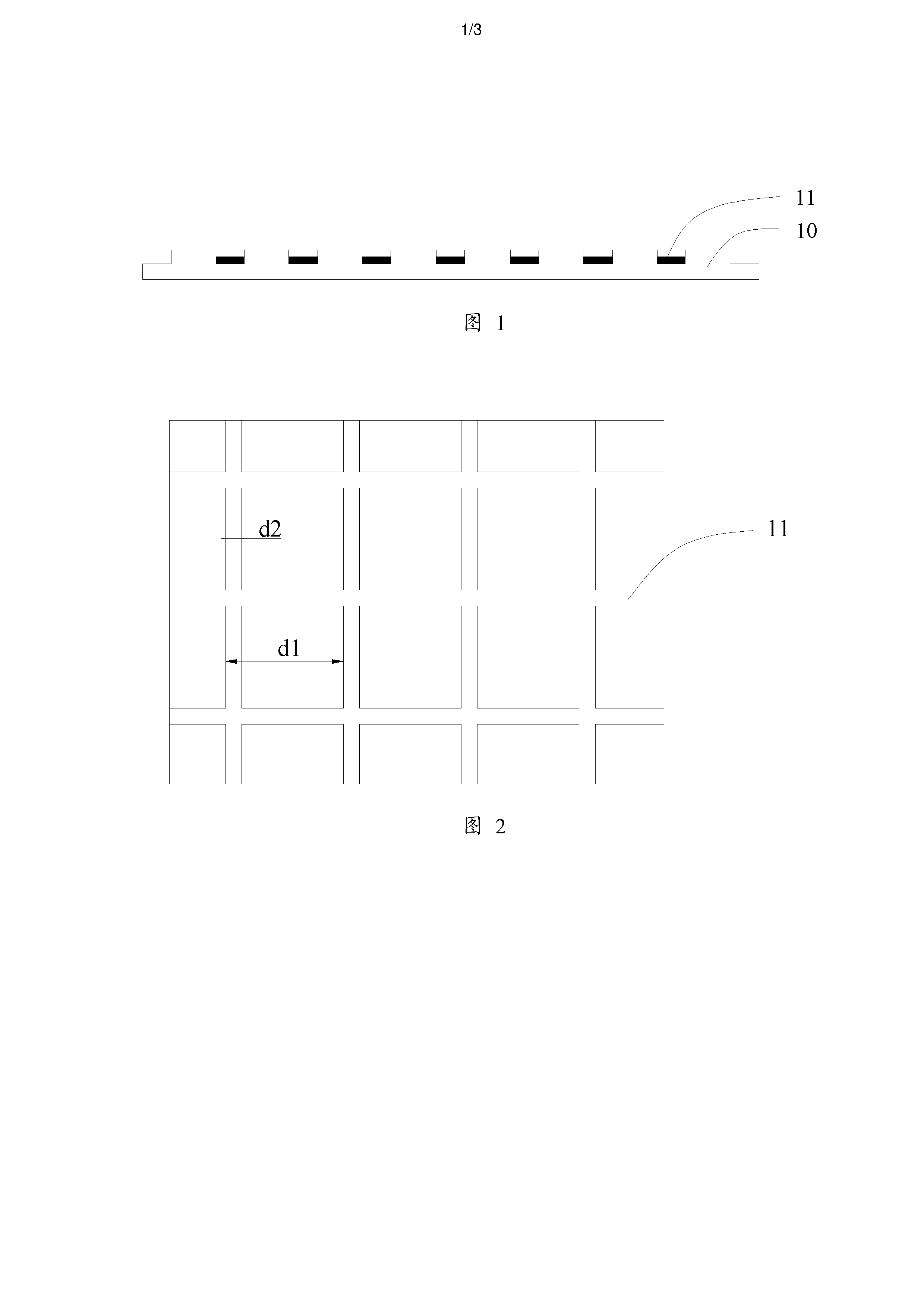

~1.8g/m2,以制出导电膜。 在其中一个实施例中,所述模具压印具体包括以下步骤: 压印凹槽,在透明绝缘衬底表面压印出网格状凹槽; 涂布透明绝缘层,在凹槽内涂布胶水以形成透明绝缘层;或者 涂布透明绝缘层,在透明绝缘衬底表面涂布胶水以形成透明绝缘层; 压印凹槽,在透明绝缘层表面压印出网格状凹槽。 上述导电膜,通过模具压印的方式在透明绝缘衬底表面压印出网格状凹槽,简单快捷、效率高;通过在凹槽中填充金属溶液,并烧结形成导电网格,成本低;网格线之间的间距为d1、且100µm≤d1<600µm,方块电阻为R、且0.1Ω/sq≤R<200Ω/sq;所述方块电阻为R、且0.1Ω/sq≤R<200Ω/sq,可在金属含量一定的情况下使所述网格线之间的间距为d1、且100µm≤d1<600µm。减小网格间距须将网格线宽度减小,从而提高导电膜的透光性能;方块电阻越小,导电膜的导电性能越好,电信号的传输速度越快,同时方块电阻的偏差减小。 【附图说明】 图1为本导电膜结构示意图; 图2为本导电膜直线型导电网格示意图; 图3为本导电膜波浪线型导电网格示意图; 图4为本导电膜导电网格埋入透明绝缘层结构示意图; 图5为本导电膜导电网格直接设置于透明绝缘衬底结构示意图; 图6为本导电膜透明绝缘层厚度与凹槽宽度结构示意图; 图7为本导电膜的制造流程图。 【具体实施方式】 为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中给出了本发明的首选实施例。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容更加透彻全面。 除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。 透明绝缘衬底中的“透明”在本发明中可理解为“透明”和

“基本透明”;透明绝缘衬底中的“绝缘”在本发明中可理解为“绝缘”和“介电质(dielectric)”,因此本发明中的“透明绝缘衬底”包括但不限于透明绝缘衬底、基本透明绝缘衬底、透明电介质衬底和基本透明电介质衬底。 如图1所示,一种导电膜,包括透明绝缘衬底10和形成于所述透明绝缘衬底10上的导电网格11。所述透明绝缘衬底10为透明绝缘状,光性能好,不会影响导电膜的透光性;所述导电网格11具有导电性,保证了导电膜的导电性;透光性和导电性两大特性的保证,使导电膜可用于触摸屏。 其中,如图2、图3所示,所述导电网格11的网格线间距为d1、且100µm≤d1<600µm;导电网格11方块电阻为R、且0.1Ω/sq≤R<200Ω/sq。减小导电网格11的网格线间距d1,使100µm≤d1<600µm,需要使用更细的网格线,减小形成网格的网格线宽度d2,因为导电网格11不透光,减小网格线宽度d2可增大透光面积,导电膜的透光性能提高。导电膜的方块电阻影响导电性,方块电阻减小可以提高导电薄膜的导电性能,方块电阻越小,导电性越好,电信号传输速度越快;减小导电网格11方块电阻R,使0.1Ω/sq≤R<200Ω/sq,提高了导电膜的导电性,电信号传输速度快。 本实施例导电膜所用到的透明绝缘衬底10,可以选用聚对苯二甲酸类塑料、塑胶透明材料、聚碳酸酯或玻璃等高透明度材料中的任意一种。 本实施例中,所述导电膜还包括形成于所述透明绝缘衬底10一表面的透明绝缘层12,所述导电网格11嵌入或埋入设置于透明绝缘层12。所述透明绝缘层12可以是光固胶、热固胶或自干胶固化形成,优选为无影胶(UV固化胶)、光学胶或液态光学胶(LOCA胶)。所述光固胶、热固胶或自干胶固化块、固化条件低、强度高,不需要花费较多的工艺和成本即可达到固化目的。光学胶可以是OCA光学胶片,UV固化胶、OCA光学胶片或液态光学胶均与水玻璃、金属、塑料等的粘接效果好;粘接强度高,透明度好;固化后不会出现内应力开裂现象;固化速度快,极大地提高了工作效率;可通过自动机械点胶或网印施胶,方便操作。 其中,所述透明绝缘衬底10一表面可通过光刻,压印等手段形成槽状结构,可在所述槽状结构表面涂布胶水,固化形成透明绝缘层12,再在所述透明绝缘层12形成的槽状结构内填充所述导电网格11,使导电网格11嵌入设置于透明绝缘层12。或者,如图4所示,在所述透明绝缘衬底10一表面形成槽状结构,在透明绝缘衬底10形成的槽状结构表面刮涂银浆,以使得银浆填充所述槽状结构,然后烧结和固化形成所述导电网格11,再在透明绝缘衬底10和导电网格11表面涂布胶水,固化形成透明绝缘层12,使导电网格11埋入设置于透明绝缘层12。 在其中一个实施例中,所述导电膜还包括形成于所述透明绝缘衬底10一表面的透明绝缘层12,所述透明绝缘层12形成若干交错的凹槽,所述导电网格11设置于所述凹槽中。透明绝缘层12粘接强度高,能与水玻璃、金属、塑料等粘接,粘结与透明绝缘衬底10后,在透明绝缘层12表面通过模具压印等方法形成若干交错的凹槽,再在透明绝缘层12表面压印形成的凹槽中设置导电网格11,操作简单,效率高,成本低。 或者,如图5所示,导电网格11还可以直接形成于未设置凹槽的透明绝缘衬底10表面。 所述导电网格11的材料选自金、银、铜、铝、锌、镀金的银或至少二者的合金。上述材料容易得到,且成本较低,特别是纳米银,成本低,导电性能好。 本实施例中,形成所述导电网格11的材料为银、且含银量为0.7

~1.8g/m2。含银量较低,可在保证所述导电膜透光性和导电性良好或是更优的基础上,降低银的用量,节省原材料,降低成本。 所述导电网格11的网格线间距d1优选为200µm≤d1≤500µm。当触摸屏大小在14英寸以下时,优选选用200µm≤d1<350µm的网格线间距范围;当触摸屏大小在14英寸以上时,优选选用350µm≤d1≤500µm的网格线间距范围。网格线间距d1与触摸屏的大小相关联,主要从透光性、导电性以及成本方面考虑,在满足相应透光性和导电性的前提下,尽可能的降低成本。 所述导电网格11方块电阻为R、且优选为1Ω/sq≤R≤60Ω/sq。在这一范围内的方块电阻R,能显著提高导电膜的导电性,显著提高电信号的传输速度,且对精度的要求较0.1Ω/sq≤R<200Ω/sq低,即在保证导电性的前提下降低了工艺要求,降低了成本。 所述导电网格11的网格线宽为d2、且1µm≤d2≤10µm。网格的线宽影响导电膜的透光性,网格线宽越小,透光性越好。在需要导电网格11的网格线间距d1为100µm≤d1<600µm,导电网格11方块电阻R为0.1Ω/sq≤R<200Ω/sq时,网格线宽d2为1µm≤d2≤10µm可满足要求,且同时能提高导电膜的透光性。特别是导电网格11的网格线宽d2为2µm≤d2<5µm

时,导电膜透光面积越大,透光性越好,且精度要求相对较低。 在实施例一中,取d1=200µm、R=

4~5Ω/sq,含银量取1.1g/m2,网格线宽d2取500nm~5um。当然,方阻R的取值、含银量的多少均会受到网格线宽d2和填充的凹槽深度的影响,网格线宽d2越大、填充的凹槽深度越大,方阻会随之有所增大、含银量也随之增大。 在实施例二中,取d1=300µm、R=

10Ω/sq,含银量取0.9~1.0g/m2,网格线宽d2取500nm~5um。当然,方阻R的取值、含银量的多少均会受到网格线宽d2和填充的凹槽深度的影响,网格线宽d2越大、填充的凹槽深度越大,方阻会随之有所增大、含银量也随之增大。 在实施例三中,取d1=500µm、R=

30~40Ω/sq,含银量取0.7g/m2,网格线宽d2取500nm~5um。当然,方阻R的取值、含银量的多少均会受到网格线宽d2和填充的凹槽深度的影响,网格线宽d2越大、填充的凹槽深度越大,方阻会随之有所增大、含银量也随之增大。 所述导电网格11为均匀布置的规则图形。导电网格11布置均匀规则,网格线间距d1均相等,一方面可使导电膜透光均匀;另一方面,导电网格11表面的电阻分布均匀,电阻偏差小,无需用于补正电阻偏差的设定,使成像均匀。可以是近似正交形态的直线格子图案、弯曲的波浪线格子图案等。 如图6所示,本实施例中,所述透明绝缘层的厚度为d4,凹槽宽度为d3,且0.5≤d4/d3≤1.5。当透明绝缘层12涂布与透明绝缘衬底10一表面,且在透明绝缘层12压印形成凹槽时,因为所述凹槽的深度较凹槽宽度相当或稍大,可避免压印凹槽时将压印胶压穿而露出透明绝缘衬底10。透明绝缘层12厚度d4与凹槽宽度d3之比为0.5≤d4/d3≤1.5,既达到了透明绝缘层12厚度的要求,又有利于节省材料;d4/d3比越小,光的透过越好;同时,还不会因为透明绝缘层12厚度d4过大,而不利于减小所述导电膜的总厚度,有利于减小触摸屏的厚度。 本实施例中,所述导电膜还包括设置于透明绝缘层12的凹槽侧,用于改善透明绝缘层12的力学特性效果和防止透明绝缘层12擦伤的保护层。所述保护层可以是由明胶或高分子聚合物等粘合剂形成,保护层贴合于所述透明绝缘层12的凹槽侧、且厚度可以是0.2µm以下,可防止擦伤透明绝缘层12,同时还改善了透明绝缘层12的力学特性效果。 在其中一个实施例中,所述导电膜还可包括导电性聚合物层或导电性微粒层,所述导电性聚合物层或导电性微粒层导电性低、高电阻且透明,导电性为1.0×107Ω/sq以上,可以在与所述透明绝缘层12邻接的位置,在导电膜上形成高电阻的透明导电层,能使导电网格11方块电阻的偏差均匀。 如图7所示,一种导电膜制造方法,包括以下步骤:S110:模具压印,在透明绝缘衬底10表面或透明绝缘层12表面压印出网格状凹槽,所述透明绝缘衬底10与透明绝缘层12邻接,且所述模具的网格线间距为100µm≤d1<600µm;S120:固化凹槽;S130:印刷填充,在所述凹槽中印刷填充金属溶液;S140:烧结填充的金属溶液烧结所述金属溶液,形成导电网格11,使导电网格11方块电阻为0.1Ω/sq≤R<200Ω/sq,金属含量为0.7

~1.8g/m2,以制出导电膜。利用制定好的模具在透明绝缘衬底10上压印出相应的凹槽,并将凹槽固化,形成强度高且形状固定的凹槽,工序简单效率高。其中,所述模具的网格线间距为100µm≤d1<600µm,模具压印即可得到间距为100µm≤d1<600µm的凹槽。通过在压印形成的凹槽中倒入金属溶液,并印刷金属溶液,使其均匀填充到各个凹槽中;烧结填充的金属溶液,使溶液中的金属单质烧结成导电细线,溶剂在烧结中挥发,所形成的导电网格11方块电阻为0.1Ω/sq≤R<200Ω/sq,金属含量为0.7

~1.8g/m2。其中,所述金属材料选自金、银、铜、铝、锌中的一种或合金,优选银,金属溶液为银浆。 在其中一个实施例中,所述S110模具压印具体包括以下步骤:S1102:压印凹槽,在透明绝缘衬底10表面压印出网格状凹槽;S1104:涂布透明绝缘层12,在凹槽内涂布胶水以形成透明绝缘层12;或者S1106:涂布透明绝缘层12,在透明绝缘衬底10表面涂布胶水以形成透明绝缘层12;S1108:压印凹槽,在透明绝缘层12表面压印出网格状凹槽。所述透明绝缘层12具有透明的特点,不影响导电膜的透光性;还具有胶水的粘合功能,能不借助其他粘合剂贴合于所述透明绝缘衬底10,简化了工艺和成分;同时还具有易于成型的特点。在透明绝缘衬底10上设置凹槽,再在凹槽上涂布胶水,形成透明绝缘层12,可减小透明绝缘衬底10与透明绝缘层12的总厚度,还可节省材料。在透明绝缘衬底10上涂布一定厚度的透明绝缘层12,利用模具在透明绝缘层12上压印凹槽,因透明绝缘层12易于成型,所以模具压印简单、快捷且成本低,固化后即可形成强度较高的凹槽,且填充银浆后不会影响导电膜的透光性。 在其中一个实施例中,模具压印所述导电网格11的网格线之间的间距d1为100µm≤d1<600µm;金属溶液印刷的导电网格11方块电阻0.1Ω/sq≤R<200Ω/sq;导电网格11的金属含量为0.7

~1.8g/m2。 将模具的网格制作成网格线之间的间距d1为100µm≤d1<600µm,即可在需要形成导电网格11的界面压印出相应的凹槽,填充金属溶液并烧结后,得到相应间距的网格线,通过减小形成网格的网格线宽度d2,不透光的网格线宽度d2减小,导电膜的透光性能提高;同时因导电网格11更密集,通过触摸屏显示的文字和图像成像更清晰,可见性好。 所述金属溶液优选为银浆,通过烧结使溶剂挥发,将银单质烧结成导电网格线,使导电网格11的金属含量为0.7

~1.8g/m2,以降低导电网格11表面的方块电阻,同时,节省原材料。 通过减小形成网格的网格线宽度d2、减少导电网格11的金属含量,所述导电网格11方块电阻为0.1Ω/sq≤R<200Ω/sq。导电膜的方块电阻影响导电性,方块电阻减小可以提高导电薄膜的导电性能,方块电阻越小,导电性好,电信号传输速度快;导电网格11方块电阻减小到0.1Ω/sq≤R<200Ω/sq,提高了导电膜的导电性,电信号传输速度快。 当然,导电网格11在100µm≤d1<600µm的网格线间距d1;0.1Ω/sq≤R<200Ω/sq的方块电阻;0.7~1.8g/m2的金属含量之间不同的值会有不同的导电性和透光性,具体有细微的差异,根据需要选择范围内的相应值,可得到不同的导电膜。 以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。 A conductive film, comprising a transparent insulating substrate (10) and a conductive grid (11) formed on the transparent insulating substrate; the distance between the grid lines of the conductive grid is d1, and 100 μm≤d1<600 μm; and the square resistance of the conductive grid is R, and 0.1 Ω/Sq≤R<200 Ω/Sq. The conductive film stamps grid-shaped grooves in a die stamping pattern on the surface of the transparent insulating substrate, thus being simple, quick and highly efficient; the grooves are filled with molten metal and sintered to form a conductive grid, thus having low cost. 一种导电膜,其特征在于,包括透明绝缘衬底和形成于所述透明绝缘衬底上的导电网格,所述导电网格的网格线间距为d1、且100µm≤d1<600µm;导电网格方块电阻为R、且0.1Ω/sq≤R<200Ω/sq。 根据权利要求1所述的导电膜,其特征在于,还包括形成于所述透明绝缘衬底一表面的透明绝缘层,所述导电网格嵌入或埋入设置于透明绝缘层中。 根据权利要求1所述的导电膜,其特征在于,还包括形成于所述透明绝缘衬底一表面的透明绝缘层,所述透明绝缘层形成若干交错的凹槽,所述导电网格设置于所述凹槽。 根据权利要求1所述的导电膜,其特征在于,导电网格的材料选自金、银、铜、铝、锌,镀金的银中的一种或至少二者的合金。 根据权利要求4所述的导电膜,其特征在于,形成所述导电网格的材料为银、且含银量为0.7~1.8g/m2。 根据权利要求1所述的导电膜,其特征在于,所述导电网格的网格线间距为d1、且200µm≤d1≤500µm。 根据权利要求1所述的导电膜,其特征在于,所述导电网格的网格线间距为d1、且200µm≤d1<350µm。 根据权利要求1所述的导电膜,其特征在于,所述导电网格的网格线间距为d1、且350µm≤d1≤500µm。 根据权利要求1所述的导电膜,其特征在于,所述导电网格方块电阻为R、且1Ω/sq≤R≤60Ω/sq。 根据权利要求1所述的导电膜,其特征在于,所述导电网格的网格线宽为d2、且1µm≤d2≤10µm。 根据权利要求10所述的导电膜,其特征在于,所述导电网格的网格线宽为d2、且2µm≤d2<5µm

。 根据权利要求1所述的导电膜,其特征在于,所述导电网格为均匀布置的规则图形。 根据权利要求3所述的导电膜,其特征在于,所述透明绝缘层的材料选自光固胶、热固胶或自干胶。 根据权利要13所述的导电膜,其特征在于,所述透明绝缘层的材料选自无影胶、光学胶或液态光学胶。 根据权利要求3所述的导电膜,其特征在于,所述透明绝缘层的厚度为d4,凹槽宽度为d3,且0.5≤d4/d3≤1.5。 根据权利要求3所述的导电膜,其特征在于,所述透明绝缘层的凹槽侧设置有改善透明绝缘层力学特性效果和防止透明绝缘层擦伤的保护层。 根据权利要求1所述的导电膜,其特征在于,所述透明绝缘衬底的材料选自聚对苯二甲酸类塑料、塑胶透明材料、聚碳酸酯或玻璃。 一种导电膜制造方法,其特征在于,包括以下步骤: 模具压印,在透明绝缘衬底表面或透明绝缘层表面压印出网格状凹槽,所述透明绝缘衬底与透明绝缘层邻接,且所述模具的网格线间距为d1、且100µm≤d1<600µm; 固化凹槽; 填充印刷,在所述凹槽中印刷填充金属溶液; 烧结和固化填充的金属溶液,形成导电网格,使导电网格方块电阻为R、且0.1Ω/sq≤R<200Ω/sq,金属含量为0.7

~1.8g/m2,以制出导电膜。 根据权利要求18所述的导电膜制造方法,其特征在于,所述模具压印具体包括以下步骤: 压印凹槽,在透明绝缘衬底表面压印出网格状凹槽; 涂布透明绝缘层,在凹槽内涂布胶水以形成透明绝缘层;或者 涂布透明绝缘层,在透明绝缘衬底表面涂布胶水以形成透明绝缘层; 压印凹槽,在透明绝缘层表面压印出网格状凹槽。