POWER GENERATION SYSTEM

本発明は、発電システム、詳しくは、自動車などの車両に搭載される発電システムに関する。

従来、自動車エンジンなどの内燃機関や、ボイラー、空調設備などの熱交換器、発電機、モータなどの電動機関、照明などの発光装置などの各種エネルギー利用装置では、例えば、排熱、光などとして、多くの熱エネルギーが放出および損失されている。

近年、省エネルギー化の観点から、放出される熱エネルギーを回収し、エネルギー源として再利用することが要求されている。そのようなシステムとして、具体的には、例えば、温度が経時的に上下する熱源と、その熱源の温度変化に応じて、ピエゾ効果、焦電効果、ゼーベック効果などにより電気分極する第1デバイス(誘電体など)と、第1デバイスから電力を取り出すため、第1デバイスを挟むように対向配置される第2デバイス(電極など)とを備える発電システムが提案されており、さらに、より効率的に発電するために、電圧印加装置によって、第1デバイスの昇温中に第1デバイスに電圧を印加し、また、降温中には電圧の印加を停止することが提案されている。また、その発電システムを自動車などに積載すること、さらには、そのような場合に第1デバイス(誘電体など)を自動車の排ガスが供給される排気管内に配置することが、提案されている(例えば、特許文献1参照。)。

上記した発電システムでは、得られた電力は、第1デバイスから第2デバイスを介してバッテリーに蓄積され、必要に応じて消費可能とされる。

一方、このような発電システムにおいて、第1デバイス(誘電体など)は、過度に高温まで昇温されると、発電性能が低下する場合があり、そのような第1デバイスを継続的に使用することによって、発電効率が低下する場合がある。

本発明の目的は、第1デバイスの発電性能の低下を防止し、より効率よく発電することができる発電システムを提供することにある。

[1]本発明の一態様は、温度が経時的に上下する熱源と、前記熱源の温度変化により温度が経時的に上下され、電気分極する第1デバイスと、前記第1デバイスから電力を取り出すための第2デバイスと、前記第1デバイスに電圧を印加する電圧印加手段と、前記第1デバイスの発電性能を監視する監視手段と、前記熱源および/または前記第1デバイスの最高到達温度および温度変化を予測する温度予測手段と、前記温度予測手段により予測される温度、および、前記監視手段により監視される前記第1デバイスの発電性能に基づいて、前記電圧印加手段を作動および停止させるための制御手段とを備え、前記制御手段は、前記温度予測手段により予測される最高到達温度が、予め設定される所定値未満である場合、

このような構成によれば、温度予測手段により予測される最高到達温度が、予め設定される所定値以上である場合、温度予測手段により昇温が予測されるときに、第1デバイスにアシスト電圧よりも高電圧である保護電圧が印加される。そのため、第1デバイスが過度に高温まで昇温される場合にも、保護電圧により第1デバイスを保護することができ、第1デバイスの発電性能の低下を抑制することができる。

また、このような構成によれば、監視手段により監視される第1デバイスの発電性能が、予め設定される所定値未満である場合、温度予測手段により降温が予測されるときに、第1デバイスに保護電圧よりも高電圧であるポーリング電圧が印加される。そのため、第1デバイスの発電性能が低下した場合にも、第1デバイスの発電性能を、ポーリング電圧によって復元することができ、その結果、発電効率の向上を図ることができる。

このような構成によれば、温度予測手段により予測される第1デバイスの最高到達温度が、劣化開始温度以上である場合、または、温度予測手段により予測される熱源の最高到達温度が、劣化開始温度に対応する温度以上である場合、温度予測手段により昇温が予測されるときから、第1デバイスが劣化開始温度未満に至るまでの間、および/または、熱源の温度が劣化開始温度に対応する温度未満に至るまでの間、第1デバイスに保護電圧が印加される。そのため、より確実に第1デバイスを保護することができ、第1デバイスの発電性能の低下を抑制することができる。

本発明の発電システムによれば、第1デバイスの発電性能の低下を防止し、発電効率の向上を図ることができる。

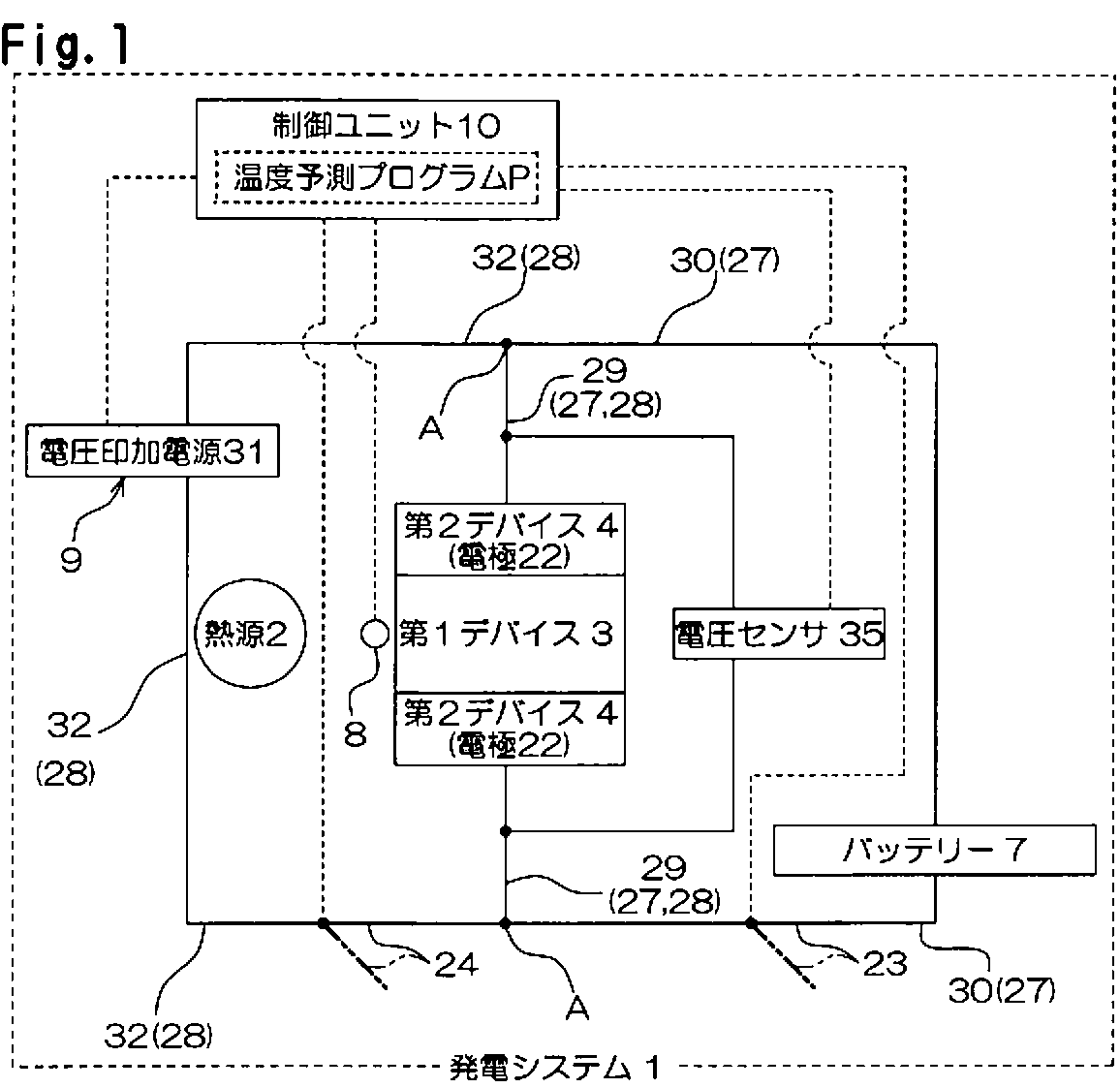

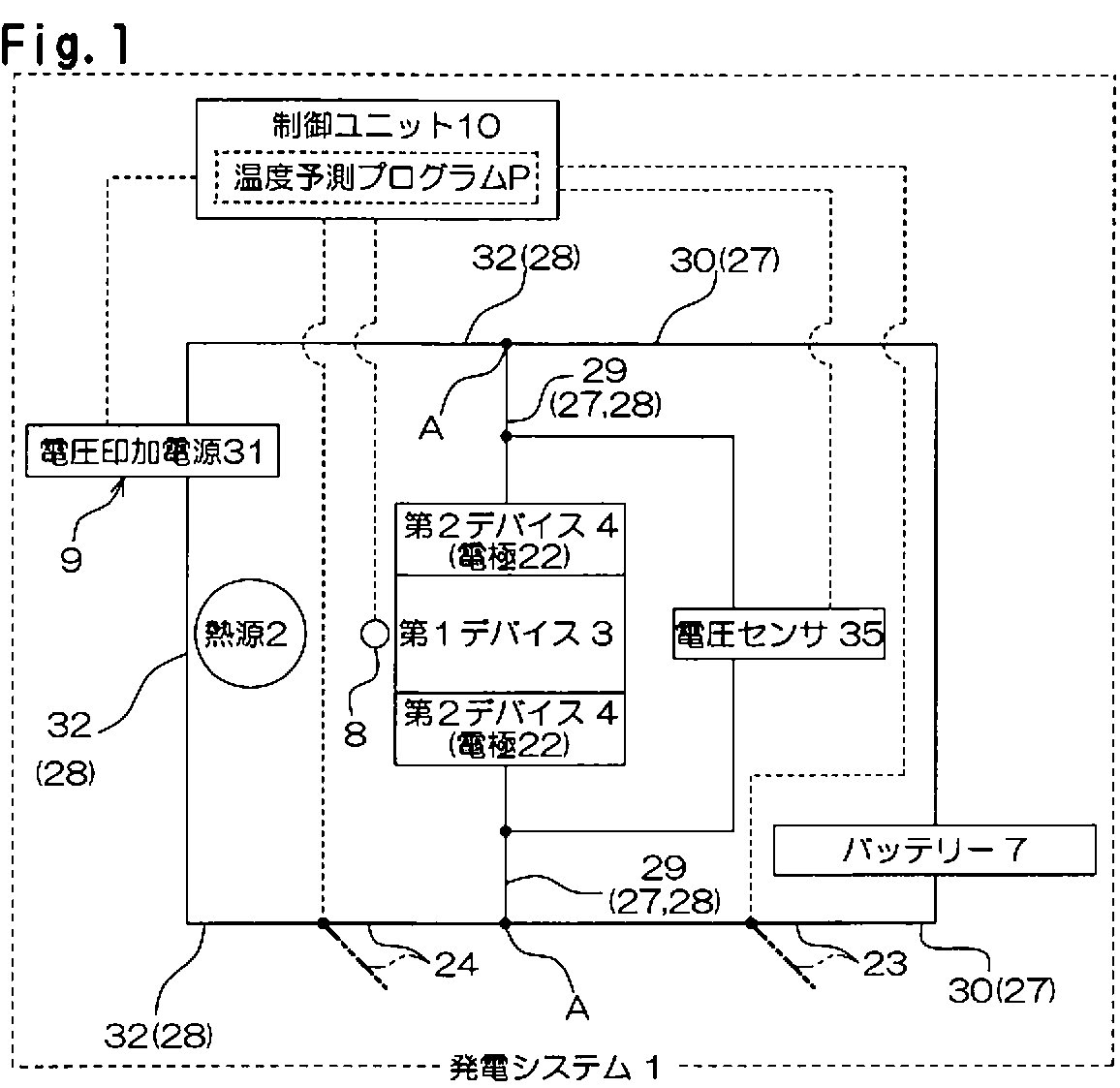

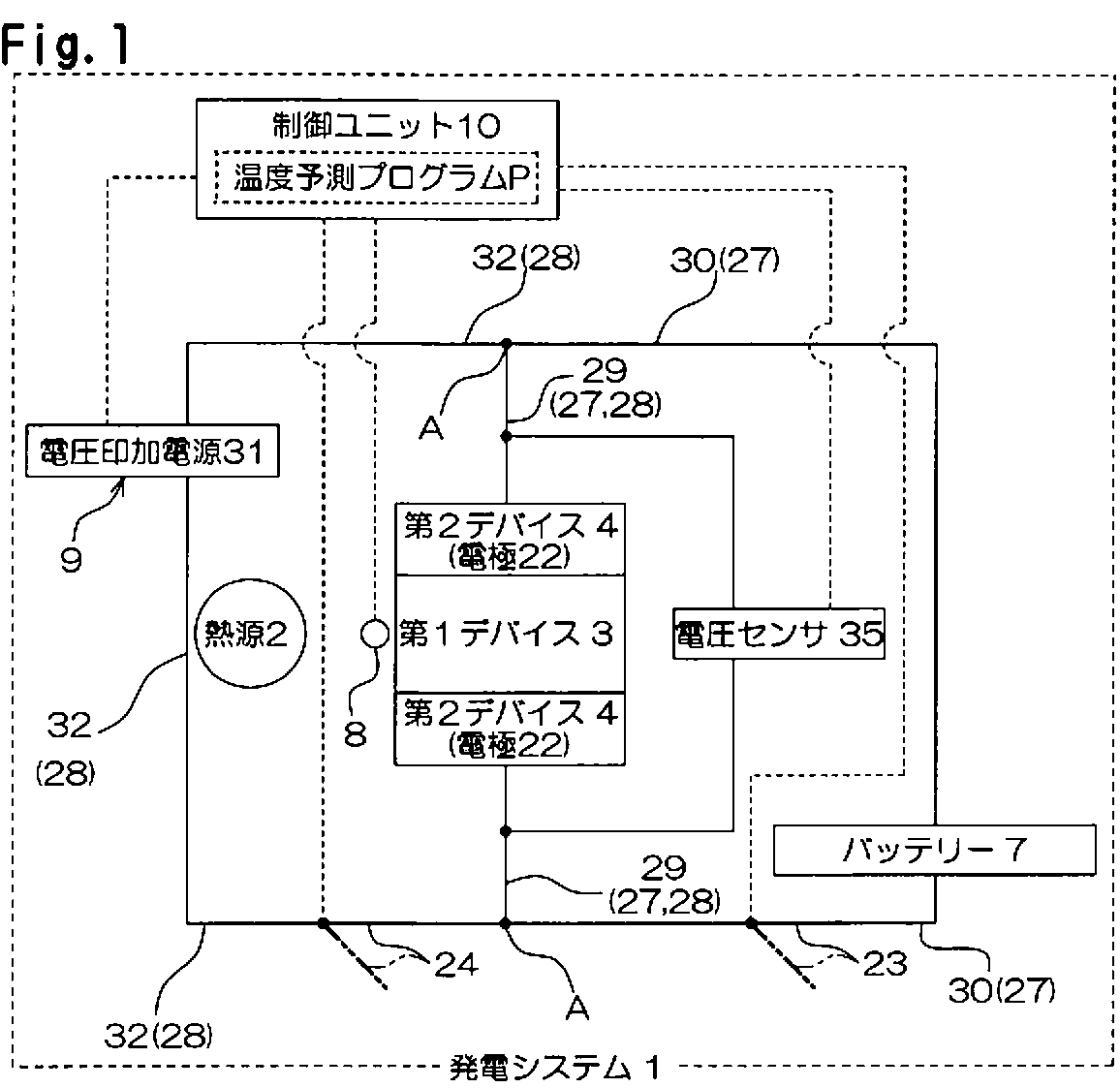

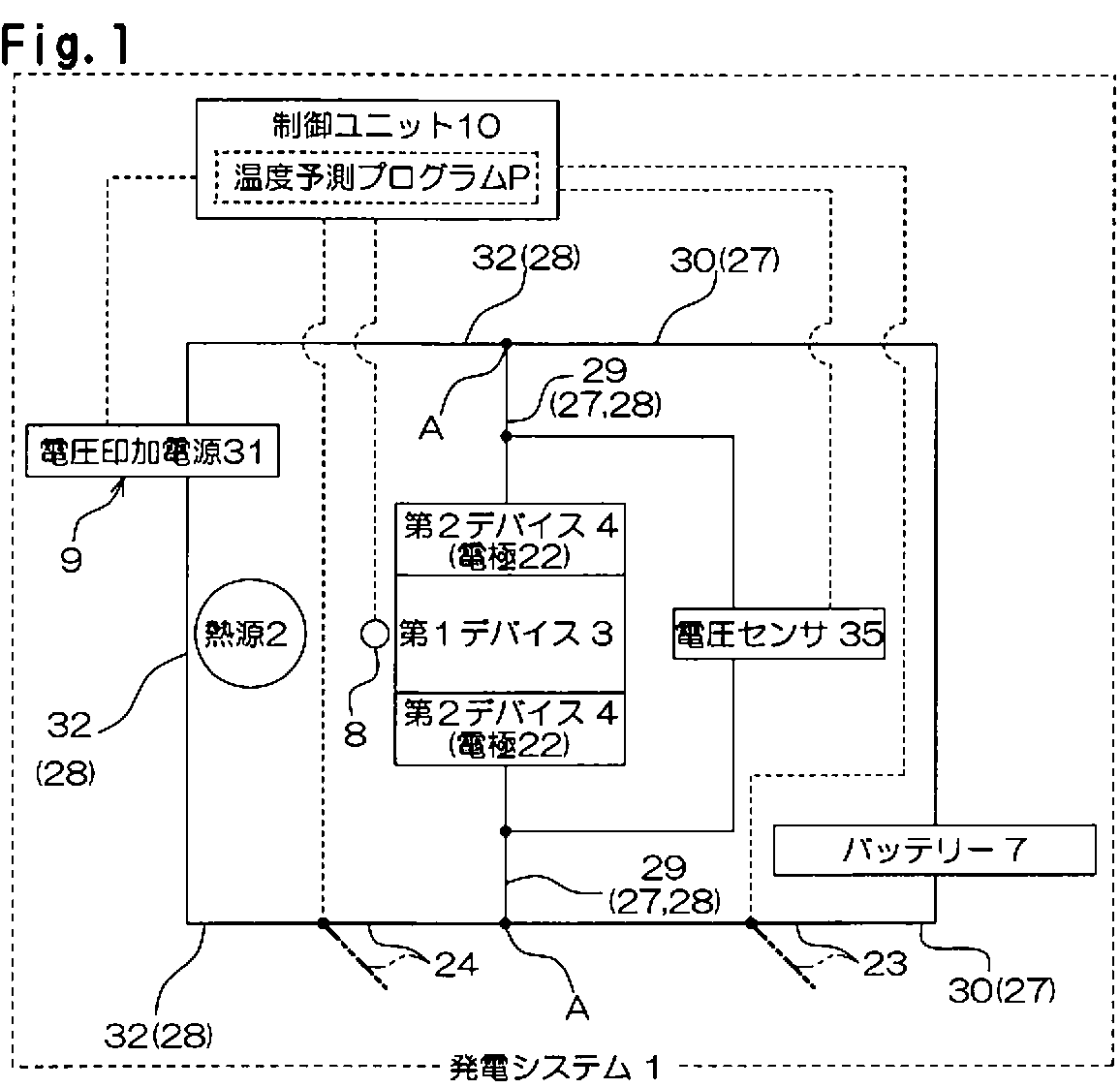

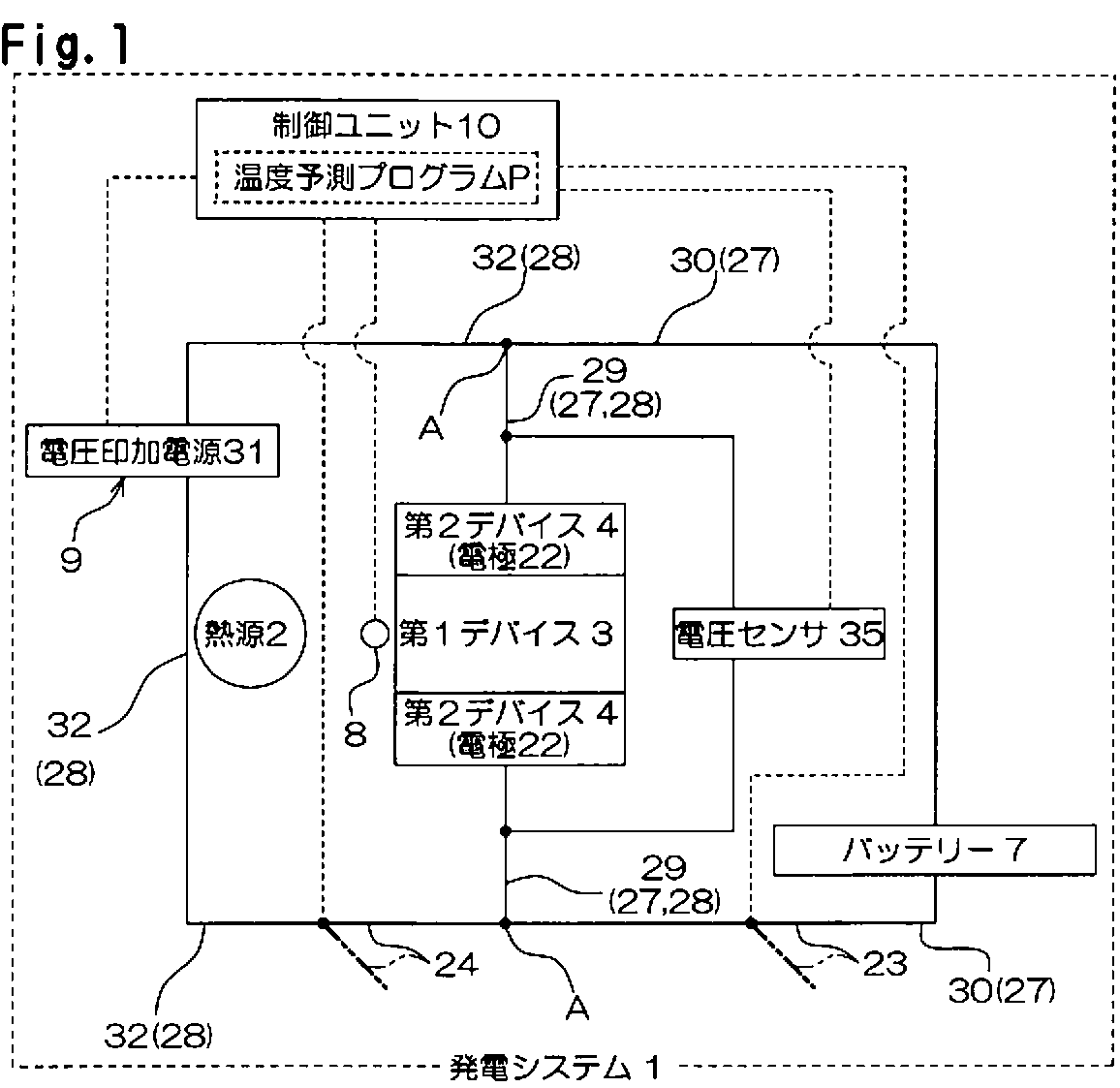

図1は、本発明の発電システムの一実施形態を示す概略構成図である。

図1において、発電システム1は、温度が経時的に上下する熱源2と、熱源2の温度変化により温度が経時的に上下され、電気分極する第1デバイス3と、第1デバイス3から電力を取り出すように構成される回路を形成する第2デバイス4と、熱源2および/または第1デバイス3の温度を検知するための温度センサ8と、第1デバイス3に電圧を印加するように構成される電圧印加手段としての電圧印加装置9と、第1デバイス3の発電性能を監視する監視手段としての電圧センサ35と、電圧印加装置9の作動および停止を制御するとともに、第1スイッチ23(後述)および第2スイッチ24(後述)の動作を制御するための制御手段としての制御ユニット10とを備えている。

熱源2としては、温度が経時的に上下する熱源であれば、特に制限されないが、例えば、内燃機関、発光装置などの各種エネルギー利用装置が挙げられる。

内燃機関は、例えば、車両などの動力を出力する装置であって、例えば、単気筒型または多気筒型が採用されるとともに、その各気筒において、多サイクル方式(例えば、2サイクル方式、4サイクル方式、6サイクル方式など)が採用される。

このような内燃機関では、各気筒において、ピストンの昇降運動が繰り返されており、これにより、例えば、4サイクル方式では、吸気工程、圧縮工程、爆発工程、排気工程などが順次実施され、燃料が燃焼され、動力が出力されている。

このような内燃機関において、排気工程では、高温の排気ガスが、排気ガス管を介して排気され、その排気ガスを熱媒体として熱エネルギーが伝達され、排気ガス管の内部温度が上昇する。

一方、その他の工程(排気工程を除く工程)では、排気ガス管中の排気ガス量が低減されるため、排気ガス管の内部温度は、排気工程に比べて、下降する。

このように、内燃機関の温度は、排気工程において上昇し、吸気工程、圧縮工程および爆発工程において下降し、つまり、経時的に上下する。

とりわけ、上記の各工程は、ピストンサイクルに応じて、周期的に順次繰り返されるため、内燃機関における各気筒の排気ガス管の内部は、上記の各工程の繰り返しの周期に伴って、周期的に温度変化、より具体的には、高温状態と低温状態とが、周期的に繰り返される。

発光装置は、点灯(発光)時には、例えば、赤外線、可視光などの光を熱媒体として、その熱エネルギーにより温度上昇し、一方、消灯時には温度低下する。そのため、発光装置は、経時的に、点灯(発光)および消灯することにより、その温度が経時的に上下する。

とりわけ、例えば、発光装置が、経時的に照明の点灯および消灯が断続的に繰り返される発光装置(明滅(点滅)式の発光装置)である場合には、その発光装置は、点灯(発光)時における光の熱エネルギーにより、周期的に温度変化、より具体的には、高温状態と低温状態とが、周期的に繰り返される。

また、熱源2としては、さらに、例えば、複数の熱源を備え、それら複数の熱源間の切り替えにより、温度変化を生じることもできる。

より具体的には、例えば、熱源として、低温熱源(冷却材など)と、その低温熱源より温度の高い高温熱源(例えば、加熱材など)との2つの熱源を用意し、経時的に、それら低温熱源および高温熱源を、交互に切り替えて用いる形態が挙げられる。

これにより、熱源としての温度を、経時的に上下させることができ、とりわけ、低温熱源および高温熱源の切り替えを、周期的に繰り返すことにより、周期的に温度変化させることができる。

切り替え可能な複数の熱源を備える熱源2としては、特に制限されないが、例えば、燃焼用低温空気供給系、蓄熱式熱交換器、高温ガス排気系、および、供給/排気切替弁を備えた高温空気燃焼炉(例えば、再公表96-5474号公報に記載される高温気体発生装置)、例えば、高温熱源、低温熱源および水素吸蔵合金を用いた海水交換装置(水素吸蔵合金アクチュエータ式海水交換装置)などが挙げられる。

これら熱源2としては、上記熱源を単独使用または2種類以上併用することができる。

熱源2として、好ましくは、経時により周期的に温度変化する熱源が挙げられる。

また、熱源2として、好ましくは、内燃機関が挙げられる。

第1デバイス3は、熱源2の温度変化に応じて電気分極するデバイスである。

ここでいう電気分極とは、結晶の歪みにともなう正負イオンの変位により誘電分極し電位差が生じる現象、例えばピエゾ効果、および/または、温度変化により誘電率が変化し電位差が生じる現象、例えば焦電効果などのように、材料に起電力が発生する現象と定義する。

このような第1デバイス3として、より具体的には、例えば、ピエゾ効果により電気分極するデバイス、焦電効果により電気分極するデバイスなどが挙げられる。

ピエゾ効果は、応力または歪みが加えられたときに、その応力または歪みの大きさに応じて電気分極する効果(現象)である。

このようなピエゾ効果により電気分極する第1デバイス3としては、特に制限されず、公知のピエゾ素子(圧電素子)を用いることができる。

第1デバイス3としてピエゾ素子が用いられる場合には、ピエゾ素子は、例えば、その周囲が固定部材により固定され、熱源2に接触するか、または、熱源2の熱を伝達する熱媒体(上記した排気ガス、光など)に接触(曝露)されるように配置される。

固定部材としては、特に制限されず、例えば、後述する第2デバイス4(例えば、電極など)を用いることもできる。

そして、このような場合には、ピエゾ素子は、熱源2の経時的な温度変化により、(場合により熱媒体(上記した排気ガス、光など)を介して)加熱または冷却され、これにより、膨張または収縮する。

このとき、ピエゾ素子は、固定部材により体積膨張が抑制されているため、ピエゾ素子は、固定部材に押圧され、ピエゾ効果(圧電効果)、または、キュリー点付近での相変態により、電気分極する。これにより、詳しくは後述するが、第2デバイス4を介して、ピエゾ素子から電力が取り出される。

また、このようなピエゾ素子は、通常、加熱状態または冷却状態が維持され、その温度が一定(すなわち、体積一定)になると、電気分極が中和され、その後、冷却または加熱されることにより、再度、電気分極する。

そのため、上記したように熱源2が周期的に温度変化し、高温状態と低温状態とが周期的に繰り返される場合などには、ピエゾ素子が周期的に繰り返し加熱および冷却されるため、ピエゾ素子の電気分極およびその中和が、周期的に繰り返される。

その結果、後述する第2デバイス4により、電力が、周期的に変動する波形(例えば、交流、脈流など)として取り出される。

焦電効果は、例えば、絶縁体(誘電体)などを加熱および冷却する時に、その温度変化に応じて絶縁体が電気分極する効果(現象)であって、第1効果および第2効果を含んでいる。

第1効果は、絶縁体の加熱時および冷却時において、その温度変化により自発分極し、絶縁体の表面に、電荷を生じる効果とされている。

また、第2効果は、絶縁体の加熱時および冷却時において、その温度変化により結晶構造に圧力変形が生じ、結晶構造に加えられる応力または歪みにより、圧電分極を生じる効果(ピエゾ効果、圧電効果)とされている。

このような焦電効果により電気分極するデバイスとしては、特に制限されず、公知の焦電素子を用いることができる。

第1デバイス3として焦電素子が用いられる場合には、焦電素子は、熱源2に接触するか、または、熱源2の熱を伝達する熱媒体(上記した排気ガス、光など)に接触(曝露)されるように配置される。

このような場合において、焦電素子は、熱源2の経時的な温度変化により、(場合により熱媒体(上記した排気ガス、光など)を介して)加熱または冷却され、その焦電効果(第1効果および第2効果を含む)により、電気分極する。これにより、詳しくは後述するが、第2デバイス4を介して、焦電素子から電力が取り出される。

また、このような焦電素子は、通常、加熱状態または冷却状態が維持され、その温度が一定になると、電気分極が中和され、その後、冷却または加熱されることにより、再度、電気分極する。

そのため、上記したように熱源2が周期的に温度変化し、高温状態と低温状態とが周期的に繰り返される場合などには、焦電素子が周期的に繰り返し加熱および冷却されるため、焦電素子の電気分極およびその中和が、周期的に繰り返される。

その結果、後述する第2デバイス4により、電力が、周期的に変動する波形(例えば、交流、脈流など)として取り出される。

これら第1デバイス3は、単独使用または2種類以上併用することができる。

このような第1デバイス3として、具体的には、上記したように、公知の焦電素子(例えば、BaTiO3、CaTiO3、(CaBi)TiO3、BaNd2Ti5O14、BaSm2Ti4O12、チタン酸ジルコン酸鉛(PZT:Pb(Zr,Ti)O3)など)、公知のピエゾ素子(例えば、水晶(SiO2)、酸化亜鉛(ZnO)、ロッシェル塩(酒石酸カリウム-ナトリウム)(KNaC4H4O6)、チタン酸ジルコン酸鉛(PZT:Pb(Zr,Ti)O3)、ニオブ酸リチウム(LiNbO3)、タンタル酸リチウム(LiTaO3)、リチウムテトラボレート(Li2B4O7)、ランガサイト(La3Ga5SiO14)、窒化アルミニウム(AlN)、電気石(トルマリン)、ポリフッ化ビニリデン(PVDF)など)、Ca3(VO4)2、Ca3(VO4)2/Ni、LiNbO3、LiNbO3/Ni、LiTaO3、LiTaO3/Ni、Li(Nb0.4Ta0.6)O3、Li(Nb0.4Ta0.6)O3/Ni、Ca3{(Nb,Ta)O4}2、Ca3{(Nb,Ta)O4}2/Niなどを用いることができる。

また、第1デバイス3としては、さらに、LaNbO3、LiNbO3、KNbO3、MgNbO3、CaNbO3、(K1/2Na1/2)NbO3、(K1/2Na1/2)NbO3/Ni、(Bi1/2K1/4Na1/4)NbO3、(Sr1/100(K1/2Na1/2)99/100)NbO3、(Ba1/100(K1/2Na1/2)99/100)NbO3、(Li1/10(K1/2Na1/2)9/10)NbO3、Sr2NaNb5O15、Sr19/10Ca1/10NaNb5O15、Sr19/10Ca1/10NaNb5O15/Ni、Ba2NaNbO15、Ba2Nb2O6、Ba2NaNbO15/Ni、Ba2Nb2O6/Niなどの誘電体を用いることもできる。

第1デバイス3のキュリー点(Tq)は、例えば、-77℃以上、好ましくは、-10℃以上であり、例えば、1300℃以下、好ましくは、900℃以下である。

また、第1デバイス3は、劣化開始温度(Td)を有している。

劣化開始温度(Td)は、第1デバイス3が加熱されたときに、第1デバイス3の電気分極特性が低下し、発電性能の低下を開始する温度である。

劣化開始温度(電気分極特性が低下し始める温度)は、以下の方法により、第1デバイス3を加熱し、その劣化度合いを確認することにより、測定することができる。

すなわち、日本工業規格(JIS)1651:2002に基づき、第1デバイス3を室温から高温まで加熱したときの自発分極(Ps)を測定する。そして、上記規格に基づき、室温からキュリー点前後の上限温度を何点か設定し、その温度に達した時点で、室温に戻し、繰り返し試験を実施する。その際、室温での自発分極(Ps)が初期値より減少していた場合、この温度を劣化開始温度(Td)とする。

劣化開始温度(Td)は、具体的には、上記のキュリー点(Tq)と同等またはそれ以下であり、例えば、-82℃以上、好ましくは、-15℃以上であり、例えば、1300℃以下、好ましくは、1295℃以下、より、895℃以下である。

なお、第1デバイス3において、劣化開始温度(Td)とキュリー点(Tq)とは、同一であってもよい。

また、第1デバイス3(絶縁体(誘電体))の比誘電率は、例えば、1以上、好ましくは、100以上、より好ましくは、2000以上である。

このような発電システム1では、第1デバイス3(絶縁体(誘電体))の比誘電率が高いほど、エネルギー変換効率が高く、高電圧で電力を取り出すことができるが、第1デバイス3の比誘電率が上記下限未満であれば、エネルギー変換効率が低く、得られる電力の電圧が低くなる場合がある。

なお、第1デバイス3(絶縁体(誘電体))は、熱源2の温度変化によって電気分極するが、その電気分極は、電子分極、イオン分極および配向分極のいずれでもよい。

例えば、配向分極によって分極が発現する材料(例えば、液晶材料など)では、その分子構造を変化させることにより、発電効率の向上を図ることができるものと期待されている。

図1において、第2デバイス4は、第1デバイス3から電力を取り出すために設けられる。

第2デバイス4は、上記の第1デバイス3を挟んで対向配置される1対(2つ)の電極(例えば、銅電極、銀電極など)22、および、それら電極22に接続される取出導線27を備えており、第1デバイス3に電気的に接続されている。

より具体的には、第2デバイス4の取出導線27は、後述する印加導線28とは別に、第1デバイス3から電力を取り出すための環状の電気回路を形成しており、この電気回路(環状の取出導線27)中に、第1デバイス3と、その第1デバイス3を挟んで対向配置される1対(2つ)の電極22と、その第1デバイス3から取り出された電力が供給される第3デバイスとしてのバッテリー7とが介在されている。

また、取出導線27におけるバッテリー7と電極22との間、具体的には、第1デバイス3を挟む2点(2つの接続点A)において、後述する印加導線28の印加専用部分32(後述)が接続されている。これにより、取出導線27の一部(電極22と接続点Aとで区画される部分)が、印加導線28(後述)として共用されている。

つまり、取出導線27は、印加導線28(後述)と共用され、詳しくは後述するように、電圧印加装置9からの電圧を第1デバイス3に印加するために用いられるとともに、第1デバイス3から電力を取り出すために用いられる共用部分29と、印加導線28(後述)と共用されない部分、すなわち、電圧印加装置9からの電圧を第1デバイス3に印加するためには用いられず、第1デバイス3から電力を取り出すために用いられる取出専用部分30とを備えている。

共用部分29は、取出導線27と印加導線28(後述)との接続点(2つの接続点A)から、電極22に至るまでの領域(具体的には、2つの接続点Aと、それぞれの接続点Aに近接する側の電極22との間の領域)であって、その途中部分において、第1デバイス3および1対の電極22が介在されている。

このような共用部分29は、取出導線27の一部であるとともに、印加導線28(後述)の一部でもあり、そのため、第2デバイス4として電力を取り出すために用いられるとともに、電圧印加装置9(後述)として電圧を印加するためにも用いられる。

取出専用部分30は、取出導線27において共用部分29を除く部分であって、バッテリー7が介在されている。

また、図示しないが、取出専用部分30には、必要により、例えば、昇圧器、交流/直流変換器(AC-DCコンバーター)などを介在させることもできる。

また、取出専用部分30には、さらに、第1デバイス3から電力を取り出すための回路(取出導線27)を開閉するための第1スイッチ23が備えられている。

第1スイッチ23としては、特に制限されず、公知のスイッチ機構を採用することができる。また、第1スイッチ23は、後述する制御ユニット10に電気的に接続されており(図1破線参照)、その開閉が制御されている。

温度センサ8は、熱源2および/または第1デバイス3の温度を検知するため、熱源2および/または第1デバイス3に近接または接触して設けられる。

例えば、温度センサ8が第1デバイス3の温度を検知する場合、温度センサ8は、第1デバイス3の温度として、第1デバイス3の表面温度を直接検知するか、または、第1デバイス3の周囲の雰囲気温度を検知し、例えば、赤外放射温度計や、熱電対温度計などの公知の温度センサが用いられる。

電圧印加装置9は、第1デバイス3に電圧を印加するため、第1デバイス3に直接または近接して設けられている。このような電圧印加装置9は、上記の第1デバイス3に電圧を印加するための電圧印加電源31、および、その電圧印加電源31に接続される印加導線28を備えている。

電圧印加電源31としては、特に制限されないが、電圧を第1デバイス3に印加可能であり、また、作動および停止が切替可能な公知の電源装置が用いられる。電圧印加電源31は、後述する制御ユニット10に電気的に接続されており(図1破線参照)、その作動および停止が制御される。

また、電圧印加電源31は、出力可変であって、後述するアシスト電圧、後述する保護電圧、後述するポーリング電圧など、種々の大きさの電圧を、第1デバイス3に印加可能としている。

印加導線28は、上記共用部分29を取出導線27と共用して、取出導線27とは別の環状の電気回路を形成しており、この電気回路(環状の印加導線28)中に、第1デバイス3と、その第1デバイス3を挟んで対向配置される1対(2つ)の電極22と、電圧印加電源31とが介在されている。

つまり、電圧印加装置9の印加導線28は、上記取出導線27と共用される上記共用部分29と、上記取出導線27と共用されない印加専用部分32とを備えている。

印加専用部分32は、印加導線28において共用部分29を除く部分であって、その両端部が、それぞれ、取出導線27の第1デバイス3に対する一方側の途中部分(一方側の接続点A)と、他方側の途中部分(他方側の接続点A)とに、電気的に接続されている。また、印加専用部分32の途中部分には、電圧印加電源31が介在されている。

これにより、電圧印加電源31は、第2デバイス4の電極22に電気的に接続されており、電極22が、電圧印加装置9により電圧を印加するための電極として共用されている。

そのため、この発電システム1では、電圧印加電源31から電圧を印加し、第2デバイス4の電極22および取出導線27を介して、第1デバイス3に電圧を印加することができる。

また、印加専用部分32には、第1デバイス3に電圧を印加するための回路(印加導線28)を開閉するための第2スイッチ24が備えられている。

第2スイッチ24としては、特に制限されず、公知のスイッチ機構を採用することができる。また、第2スイッチ24は、後述する制御ユニット10に電気的に接続されており(図1破線参照)、その開閉が制御されている。

電圧センサ35は、第1デバイス3の電圧(起電力)を検知し、これにより、第1デバイス3の発電性能を監視するためのセンサであって、第1デバイス3を跨ぐように、共用部分29に電気的に接続されている。電圧センサ35としては、特に制限されず、公知のセンサが用いられる。

このような電圧センサ35は、後述する制御ユニット10に電気的に接続されており、第1デバイス3の発電性能(起電力)を、制御ユニット10に入力可能としている。

そして、詳しくは後述するが、制御ユニット10において、発電システム1の運転時における第1デバイス3の発電性能(起電力)と、予め測定される第1デバイス3の初期の発電性能(起電力)とを比較可能とし、これにより、第1デバイス3の発電性能の低下を監視可能としている。

制御ユニット10は、発電システム1における電気的な制御を実行するユニット(例えば、ECU:Electronic Control Unit)であり、CPU、ROMおよびRAMなどを備えるマイクロコンピュータで構成されている。

制御ユニット10は、電圧センサ35、温度センサ8および電圧印加装置9に電気的に接続されており(破線参照)、詳しくは後述するが、温度予測プログラムP(後述)により予測される熱源2および/または第1デバイス3の温度、および、上記の電圧センサ35により監視される第1デバイス3の発電性能に基づいて、電圧印加装置9を作動および停止させる。

また、制御ユニット10は、第2スイッチ24および第1スイッチ23にも電気的に接続されており、詳しくは後述するように、第2スイッチ24および第1スイッチ23を操作可能とし、第1デバイス3に電圧を印加するための回路、および、第1デバイス3から電力が取り出される回路を開閉可能としている(破線参照)。

このような制御ユニット10は、熱源2および/または第1デバイス3の最高到達温度および温度変化を予測する温度予測手段としての温度予測プログラムPを備えている。

温度予測プログラムPは、温度センサ8により検知される熱源2および/または第1デバイス3の温度(現在温度)や、熱源2の運転状態、熱媒体の温度および流量から、熱源2および/または第1デバイス3に生じる温度変化、および、変化後の温度を予測し、また、熱源2および/または第1デバイス3の最高到達温度を予測するプログラムである。

温度予測プログラムPは、例えば、予め測定されたデータに基づいて作成され、例えば、制御ユニット10のROMに格納されている。

なお、温度予測プログラムPによる温度の予測方法は、特に制限されず、公知の方法(例えば、マッピング法など)が採用される。

そして、このような発電システム1で発電するには、通常、熱源2の温度を経時的に上下、好ましくは、周期的に温度変化させ、その熱源2により、第1デバイス3を、加熱および/または冷却する。

熱源2の温度は、高温状態における温度が、例えば、200~1200℃、好ましくは、700~900℃であり、低温状態における温度が、上記の高温状態における温度未満、より具体的には、例えば、50~800℃、好ましくは、100~500℃であり、高温状態と低温状態との温度差が、例えば、10~600℃、好ましくは、20~500℃である。

また、それら高温状態と低温状態との繰り返し周期は、例えば、0.01~400サイクル/秒、好ましくは、10~100サイクル/秒である。

そして、このような温度変化に応じて、上記した第1デバイス3を、好ましくは、周期的に電気分極させる。その後、第2デバイス4を介することにより、電力を、第1デバイス3の周期的な電気分極に応じて周期的に変動する波形(例えば、交流、脈流など)として、取り出す。

また、このような発電システム1では、電圧印加装置9によって、第1デバイス3の昇温中に第1デバイス3に電圧を印加し、また、降温中には電圧の印加を停止することにより、発電効率の向上を図ることができる。

このような場合、第1デバイス3に印加される電圧は、例えば、5V以上、好ましくは、50V以上であり、例えば、5kV以下、好ましくは、1kV以下である。

一方、このような発電システム1において、第1デバイス3は、過度に高温まで昇温されると、発電性能が低下する場合があり、そのような第1デバイス3を継続的に使用することによって、発電効率が低下する場合がある。

そこで、この発電システム1では、以下に示す発電方法に従って、温度予測プログラムPにより予測される温度(温度変化および最高到達温度)、および、上記電圧センサ35により監視される第1デバイス3の発電性能(起電力)に基づいて、電圧印加装置9を作動および停止させる。

図2は、図1の制御ユニット10において実行される制御処理を示すフロー図であり、図3A、図3B及び図3Cは、それぞれ図1の発電システムにおける熱源温度、第1デバイスの発電性能、および、第1デバイスに対する印加電圧を示す模式図である。

なお、図2に示す制御処理(温度予測プログラムP)は、制御ユニット10のROMに記憶されており、その制御処理が制御ユニット10の中央処理装置(CPU)により実行される。

以下、制御ユニット10において実行される制御処理について、図2に示す各ステップ、および、図3A~図3Cを参照して詳述する。

この制御処理は、図2にスタートとして示されるように、熱源2の駆動開始をトリガーとして開始される(図3Aの点A参照)。

熱源2が駆動開始されると、まず、熱源2および/または第1デバイス3の温度変化(昇温または降温)が、温度予測プログラムPにより予測される(ステップS1)。

より具体的には、例えば、熱源2および/または第1デバイス3の温度が、予め設定された所定値(例えば、0.2℃/sなど)以上上昇すると予測される場合に、昇温状態であると予測され、また、第1デバイス3の温度が、予め設定された所定値(例えば、0.2℃/sなど)以上下降すると予測される場合に、降温状態であると予測される。

なお、温度予測プログラムPによる温度変化の予測方法は、特に制限されず、温度センサ8により検知される熱源2および/または第1デバイス3の温度や、熱源2の運転状態、熱媒体の温度および流量などから、公知の方法により予測される。

また、熱源2および/または第1デバイス3の温度は、発電システム1の稼働中、上記の温度予測プログラムPによって、連続的(継続的)に予測される。

次いで、この発電システム1では、熱源2および/または第1デバイス3が昇温(図3Aの矢印B)するか否かが、制御ユニット10において判断される(ステップS2)。

このステップにおいて、熱源2および/または第1デバイス3が昇温しないと予測される場合(ステップS2:NO)には、昇温が開始されるまで、上記の温度予測および判断が繰り返される。

一方、熱源2および/または第1デバイス3が昇温すると判断される場合(ステップS2:YES)、続いて、熱源2および/または第1デバイス3の最高到達温度(図3Aの点C)が、温度予測プログラムPにより予測される(ステップS3)。

なお、温度予測プログラムPによる最高到達温度の予測方法は、特に制限されず、温度センサ8により検知される温度や、熱源2の運転状態、熱媒体の温度および流量などから、公知の方法により予測される。

次いで、この発電システム1では、熱源2および/または第1デバイス3の最高到達温度が、予め設定される所定値(劣化開始温度(Td)またはそれに対応する温度)未満であるか否かが予測される(ステップS4)。

より具体的には、このステップでは、第1デバイス3の最高到達温度(図3Aの点C)が、例えば、第1デバイス3の劣化開始温度(Td、図3Aの破線D)未満であるか否かが予測されるか、または、熱源2の温度が、第1デバイス3の劣化開始温度に対応する温度(すなわち、第1デバイス3を劣化開始温度(Td)まで加熱可能な温度)未満であるか否かが予測される。

そして、温度予測プログラムPにより予測される最高到達温度(図3Aの点C)が、予め設定される所定値(図3Aの破線D)未満である場合(ステップS4:YES)、温度予測プログラムPにより昇温が予測されるときに、第1デバイス3にアシスト電圧を印加する

具体的には、このステップでは、熱源2および/または第1デバイス3が昇温状態であると予測される間、図1に示す第2スイッチ24がON動作され、印加導線28が閉状態とされるとともに(図1中、太実線参照)、電圧印加装置9が作動され、第1デバイス3に所定のアシスト電圧(図3Cの矢印E)が印加される。

アシスト電圧(指示電圧)は、後述する保護電圧、および、後述するポーリング電圧よりも低電圧であって、例えば、5V以上、好ましくは、50V以上であり、例えば、5kV以下、好ましくは、1kV以下である。

また、第1デバイス3に電圧が印加される間は、制御ユニット10の制御により、図1に示す第1スイッチ23をOFF動作させ、取出専用部分30を開放することにより、バッテリー7を保護する。

すなわち、この発電システム1において、バッテリー7は、図1に示すように、印加導線28の印加専用部分32と、取出導線27の取出専用部分30とを介して、電圧印加装置9に電気的に接続されている。そのため、電圧印加装置9が作動され、第1デバイス3に電圧が印加されるときに、その電圧が、印加導線28の印加専用部分32と、取出導線27の取出専用部分30を介して、バッテリー7に印加される場合がある。このような場合、バッテリー7の故障を惹起する場合がある。

そこで、上記の発電システム1では、例えば、電圧印加装置9により電圧が第1デバイス3に印加されるタイミングで、制御ユニット10の制御により、第1スイッチ23がOFF動作され、取出専用部分30が開状態とされる(図1中、太2点鎖線参照)。

これにより、取出専用部分30における電流の通過が阻害される。そのため、電圧印加装置9からの電圧が、取出専用部分30を介してバッテリー7に印加されることを防止することができる。これにより、バッテリー7の故障を抑制することができる。

このように、第1デバイス3が加熱され、また、第1デバイス3にアシスト電圧が印加されると、第1デバイス3に電圧(起電力)が生じる。

そこで、この発電システム1では、電圧センサ35によって、第1デバイス3の電圧(起電力)をモニタリングし、その発電性能を監視する(ステップS6)。

より具体的には、例えば、予め、第1デバイス3の温度および電圧条件と、第1デバイス3に生じる起電力との関係をマッピングし、初期性能マップを作製する。

そして、発電システム1の稼働中に第1デバイス3に生じる起電力(図3Bの矢印F)と、上記の初期性能マップから求められる初期性能値(図3Bの破線G)とを比較し、第1デバイス3の発電性能(図3Bの矢印F)が、予め設定される所定値(例えば、初期性能値(図3Bの破線G))以上であるか否かを判断する(ステップS7)。

第1デバイス3の発電性能(起電力)が、予め設定される所定値(例えば、初期性能値)以上である場合(ステップS7:YES)、続いて、熱源2および/または第1デバイス3の温度変化(昇温または降温)が、温度予測プログラムPにより予測される。

そして、熱源2および/または第1デバイス3が降温する(図3Aの矢印H)か否かが、制御ユニット10において判断される(ステップS8)。

なお、このステップにおいて、熱源2および/または第1デバイス3が降温しないと予測される場合(ステップS8:NO)、降温が開始されるまで、上記の温度予測および判断が繰り返される。

一方、熱源2および/または第1デバイス3が降温すると判断される場合(ステップS8:YES)、第1デバイス3に対するアシスト電圧の印加が停止される(ステップS9)。

具体的には、制御ユニット10の制御により、図1に示す第2スイッチ24がOFF動作され、印加導線28が開状態とされる。これにより、第1デバイス3に対するアシスト電圧の印加が停止される(図3Cの点I)。

また、これとともに、図1に示す第1スイッチ23がON動作され、取出専用部分30が閉状態とされ(図1中、太実線参照)、これにより、取出専用部分30における電流の通過が許容され、第1デバイス3により得られた電力が、バッテリー7に蓄積される(図3Bの点J)。

なお、電力がバッテリー7に供給されるタイミングでは、制御ユニット10によって第2スイッチ24がOFF動作され、印加導線28が開状態とされているため、第1デバイス3から生じた電力が電圧印加装置9の電圧印加電源31に供給されることを抑制することができる。

一方、上記の温度予測プログラムPにより予測される最高到達温度(図3Aの点C’)が、予め設定される所定値(図3Aの破線D)以上である場合(ステップS4:NO)、第1デバイス3が過度に加熱され、発電性能が低下する場合がある。そこで、この発電システム1では、第1デバイス3に保護電圧を印加する(ステップS10)。

具体的には、この発電システム1では、温度予測プログラムPにより予測される最高到達温度が、予め設定される所定値以上である場合に、温度予測プログラムPにより昇温が予測されるときに、制御ユニット10の制御により、第1デバイス3に保護電圧を印加する(図3Cの矢印K)。

より具体的には、例えば、温度予測プログラムPにより予測される第1デバイス3の最高到達温度が、第1デバイス3の劣化開始温度以上である場合、または、温度予測プログラムPにより予測される熱源2の最高到達温度が、劣化開始温度に対応する温度(すなわち、第1デバイス3を劣化開始温度に到達させ得る温度)である場合に、制御ユニット10の制御により、第1デバイス3に保護電圧を印加する。

保護電圧は、上記のアシスト電圧よりも高電圧、かつ、後述するポーリング電圧よりも低電圧であって、具体的には、例えば、5V以上、好ましくは、50V以上であり、例えば、5kV以下、好ましくは、1kV以下である。

このような保護電圧を第1デバイス3に印加することによって、過度な加熱による第1デバイス3の発電性能の低下を抑制することができる。

そして、この発電システム1では、保護電圧が印加されるとともに、熱源2および/または第1デバイス3の温度変化(昇温または降温)が、温度予測プログラムPにより予測され、熱源2および/または第1デバイス3が降温する(図3Aの矢印H’)か否かが、制御ユニット10において判断される(ステップS11)。

なお、このステップにおいて、熱源2および/または第1デバイス3が降温しないと予測される場合(ステップS11:NO)、降温が開始されるまで、上記の温度予測および判断が繰り返される。

一方、熱源2および/または第1デバイス3が降温すると予測される場合(ステップS11:YES)、熱源2および/または第1デバイス3の温度が、連続的(継続的)に予測される。また、必要により、温度センサ8によって熱源2および/または第1デバイス3の温度を直接検知することもできる。

そして、このステップでは、熱源2および/または第1デバイス3の温度が、予め設定された所定値(図3の破線D)未満であるか否かが判断される(ステップS12)。

より具体的には、例えば、第1デバイス3の温度が、劣化開始温度(Td)未満であるか否かが判断されるか、または、熱源2の温度が、劣化開始温度に対応する温度(すなわち、第1デバイス3を劣化開始温度まで加熱可能な温度)未満であるか否かが判断される。

そして、熱源2および/または第1デバイス3の温度が、予め設定された所定値以上である場合(ステップS12:NO)は、熱源2および/または第1デバイス3の温度が所定値未満になるまで、上記の温度予測および判断が繰り返される。

一方、熱源2および/または第1デバイス3の温度が予め設定された所定値未満である場合(ステップS12:YES)、第1デバイス3に対する保護電圧の印加が停止される

より具体的には、このステップでは、第1デバイス3の温度が劣化開始温度未満となったとき、または、熱源2の温度が劣化開始温度に対応する温度(すなわち、第1デバイス3を劣化開始温度まで加熱可能な温度)未満となったとき(図3Aの点L)に、制御ユニット10の制御により、図1に示す第2スイッチ24がOFF動作され、印加導線28が開状態とされる。これにより、第1デバイス3に対する保護電圧の印加が停止される(図3Cの点M)。

すなわち、上記の保護電圧は、温度予測プログラムPにより昇温が予測されるときから、第1デバイス3が劣化開始温度未満に至るまでの間、および/または、熱源2の温度が劣化開始温度に対応する温度未満に至るまでの間、第1デバイス3に印加される。

このような処理によれば、温度予測プログラムPにより予測される第1デバイス3の最高到達温度が、劣化開始温度以上である場合、または、温度予測プログラムPにより予測される熱源2の最高到達温度が、劣化開始温度に対応する温度以上である場合、温度予測プログラムPにより昇温が予測されるときから、第1デバイス3が劣化開始温度未満に至るまでの間、および/または、熱源2の温度が劣化開始温度に対応する温度未満に至るまでの間、第1デバイス3に保護電圧が印加される。そのため、より確実に第1デバイス3を保護することができ、第1デバイス3の発電性能の低下を抑制することができる。

一方、上記のような発電方法においても、発電システム1を継続的に使用すると、第1デバイス3に劣化を生じる場合がある。

具体的には、例えば、上記したように、第1デバイス3の初期性能値(図3Bの破線G)と、第1デバイス3の発電性能(図3Bの矢印F’)とを比較したとき、第1デバイス3の発電性能が、初期性能値未満となる場合がある(ステップS7:NO)。

このような場合には、以下に示す方法によって、第1デバイス3をポーリング処理し、第1デバイス3の発電性能を復元する。

より具体的には、第1デバイス3の発電性能(図3Bの矢印F’)の低下が確認された後、熱源2および/または第1デバイス3の温度変化(昇温または降温)が、温度予測プログラムPにより予測される。

そして、熱源2および/または第1デバイス3が降温する(図3Aの矢印H’’参照)か否かが、制御ユニット10において判断される(ステップS13)。

なお、このステップにおいて、熱源2および/または第1デバイス3が降温しないと予測される場合(ステップS13:NO)、降温が開始されるまで、上記の温度予測および判断が繰り返される。

一方、熱源2および/または第1デバイス3が降温を開始すると判断される場合(ステップS13:YES)、第1デバイス3にポーリング電圧を印加する(ステップS14)。

すなわち、この発電システム1において、電圧センサ35により監視される第1デバイス3の発電性能が、予め設定される所定値(初期性能値)未満に低下した場合には、温度予測プログラムPにより降温が予測されるときに、第1デバイス3にポーリング電圧が印加される(図3Cの矢印N)。

ポーリング電圧は、上記のアシスト電圧、および、上記の保護電圧よりも高電圧であって、具体的には、例えば、5V以上、好ましくは、50V以上であり、例えば、5kV以下、好ましくは、1kV以下である。

このように、熱源2および/または第1デバイス3の降温中に、第1デバイス3にポーリング電圧を印加することによって、第1デバイス3の発電性能を復元することができる。

なお、ポーリング電圧は、熱源2および/または第1デバイス3が、再度、昇温状態になるまで維持される。

そして、熱源2および/または第1デバイス3が昇温状態となると、熱源2が停止されるまで、上記の処理が繰り返される(リターン)。

このような発電システム1によれば、温度予測プログラムPにより予測される最高到達温度が、予め設定される所定値以上である場合、温度予測プログラムPにより昇温が予測されるときに、第1デバイス3にアシスト電圧よりも高電圧である保護電圧が印加される。そのため、第1デバイス3が過度に高温まで昇温される場合にも、保護電圧により第1デバイス3を保護することができ、第1デバイス3の発電性能の低下を抑制することができる。

また、このような発電システム1によれば、電圧センサ35により監視される第1デバイス3の発電性能が、予め設定される所定値未満である場合、温度予測プログラムPにより降温が予測されるときに、第1デバイス3に保護電圧よりも高電圧であるポーリング電圧が印加される。そのため、第1デバイス3の発電性能が低下した場合にも、第1デバイス3の発電性能を、ポーリング電圧によって復元することができ、その結果、発電効率の向上を図ることができる。

すなわち、上記の発電システム1によれば、第1デバイス3の発電性能の低下を防止し、発電効率の向上を図ることができる。

また、発電システム1に第1スイッチ23を設け、その開閉を上記のように制御することによって、良好に第1デバイス3から電力を取り出すとともに、電圧印加装置9からの電圧がバッテリー7に印加されることを抑制することができ、バッテリー7の故障を抑制することができる。

なお、電圧印加装置9を作動させてから上記電圧が印加される(すなわち、電場の強さが上記の所定値に達する)までの所要時間、および、電圧印加装置9を停止させてから、電場の強さが0kV/mmに達するまでの所要時間は、実質的に0秒とみなすことができる。

すなわち、この発電システム1では、上記所定値に満たない電圧が印加されている時間は、実質的に0秒であって、上記所定値の電圧が印加されている状態(ON)と、電圧が印加されていない状態(OFF)とが、制御ユニット10によって切り替えられる。

このような発電システム1によれば、電圧印加装置9を作動または停止させる、つまり、ON/OFF操作するという比較的簡易な方法によって、第1デバイス3から効率的にエネルギーを取り出すことができ、発電効率の向上を図ることができる。

また、このような発電システム1によれば、温度が経時的に上下する熱源2を用いるため、変動する電圧(例えば、交流電圧)を取り出すことができ、その結果、一定電圧(直流電圧)として取り出す場合に比べて、簡易な構成により、優れた効率で昇圧して、蓄電することができる。

なお、このような発電システム1では、必要により、取り出された電力をバッテリー7に供給する前に、第2デバイス4に接続される昇圧器(図示せず)において、周期的に変動する波形(例えば、交流、脈流など)の状態で昇圧することができ、さらに、交流/直流変換器(図示せず)において直流電圧に変換することもできる。

また、上記した説明では、第3デバイスとしてバッテリー7を採用したが、第3デバイスとしては、第1デバイスから取り出された電力が供給されるデバイスであれば、特に制限されず、例えば、灯火装置など、種々の電気負荷装置を採用することができる。

また、詳しくは図示しないが、第1デバイス3から取り出された電力が、第3デバイスの電気容量に対して過度に大きい場合には、例えば、取出専用部分30に公知の電圧変換器を設け、電圧の大きさを調整することもできる。

図4は、本発明の発電システムが車載された一実施形態を示す概略構成図、図5は、図4に示す発電システムの要部拡大図である。

図4において、自動車25は、内燃機関11、触媒搭載部12、エキゾーストパイプ13、マフラー14および排出パイプ15を備えている。

内燃機関11は、エンジン16、および、エキゾーストマニホールド17を備えている。

エンジン16は、多気筒(4気筒型)多サイクル(4サイクル)方式のエンジンであって、各気筒に、エキゾーストマニホールド17の分岐管18(後述)の上流側端部が接続されている。

エキゾーストマニホールド17は、エンジン16の各気筒から排出される排気ガスを収束するために設けられる排気多岐管であって、エンジン16の各気筒に接続される複数(4つ)の分岐管18(これらを区別する必要がある場合には、図4の上側から順に、分岐管18a、分岐管18b、分岐管18cおよび分岐管18dと称する。)と、それら分岐管18の下流側において、各分岐管18を1つに統合する集気管19とを備えている。

また、各分岐管18は、その流れ方向途中において、箱型空間20を、それぞれ1つ備えている。箱型空間20は、分岐管18に連通するように介装される略直方体状の空間であって、その内側において、複数の第1デバイス3と、第2デバイス4とを備えている(図5参照)。

なお、図4においては、複数の第1デバイス3を簡略化し、1つの箱型空間20に対して、1つの第1デバイス3を示している。

このようなエキゾーストマニホールド17では、分岐管18の上流側端部が、それぞれ、エンジン16の各気筒に接続されるとともに、分岐管18の下流側端部と集気管19の上流側端部とが接続されている。また、集気管19の下流側端部は、触媒搭載部12の上流側端部に接続されている。

触媒搭載部12は、例えば、触媒担体およびその担体上にコーティングされる触媒を備えており、内燃機関11から排出される排気ガスに含まれる炭化水素(HC)、窒素酸化物(NOx)、一酸化炭素(CO)などの有害成分を浄化するために、内燃機関11(エキゾーストマニホールド17)の下流側端部に接続されている。

エキゾーストパイプ13は、触媒搭載部12において浄化された排気ガスをマフラー14に案内するために設けられており、上流側端部が触媒搭載部12に接続されるとともに、下流側端部がマフラー14に接続されている。

マフラー14は、エンジン16(とりわけ、爆発工程)において生じる騒音を、静音化するために設けられており、その上流側端部がエキゾーストパイプ13の下流側端部に接続されている。また、マフラー14の下流側端部は、排出パイプ15の上流側端部に接続されている。

排出パイプ15は、エンジン16から排出され、エキゾーストマニホールド17、触媒搭載部12、エキゾーストパイプ13およびマフラー14を順次通過し、浄化および静音化された排気ガスを、外気に放出するために設けられており、その上流側端部がマフラー14の下流側端部に接続されるとともに、その下流側端部が、外気に開放されている。

そして、この自動車25は、上記した発電システム1を搭載している。

発電システム1は、上記したように、熱源2、第1デバイス3、第2デバイス4、バッテリー7、温度センサ8、電圧印加装置9、電圧センサ35および制御ユニット10を備えている。

この発電システム1では、熱源2として、内燃機関11のエンジン16が用いられており、また、拡大図および図5が参照されるように、各分岐管18の箱型空間20内には、第1デバイス3が配置されている。

第1デバイス3は、シート状に形成されており、箱型空間20内において、互いに間隔を隔てて複数整列配置されるとともに、図示しない第2デバイス4(および必要により設けられる固定部材(図示せず))により、固定されている。

これにより、第1デバイス3の表面および裏面の両面、さらには、周側面は、図示しない第2デバイス4を介して、箱型空間20内の外気に露出され、排気ガスに接触(曝露)可能とされている。

第2デバイス4は、図4の拡大図に示すように、第1デバイス3を挟んで対向配置される2つの電極22、および、それら電極22に接続される取出導線27を備えている。

各電極22は、各第1デバイス3の外側において互いに対向し、第1デバイス3を間に介在させるように配置されている。

取出導線27は、上記したように、共用部分29と取出専用部分30とを備えており、共用部分29において、印加導線28と共用されている。また、取出専用部分30には、第1デバイスから電力を取り出すための回路を開閉するための第1スイッチ23が備えられている。

また、取出導線27は、分岐導線であって、図4に示すように、各電極22を並列的に接続している。また、取出導線27は、各第1デバイス3と、その第1デバイス3を挟んで対向配置される1対(2つ)の電極22と、第1デバイス3および第2デバイス4により取り出された電力を蓄電するためのバッテリー7とを含む環状の電気回路を、複数の第1デバイス3のそれぞれに応じて、複数形成している。

なお、図示しないが、第2デバイス4の取出導線27と、バッテリー7との間には、例えば、昇圧器、交流/直流変換器(AC-DCコンバーター)などが介在されていてもよい。

また、図4では、各箱型空間20内において、1つの第1デバイス3と、その第1デバイス3を挟んで対向配置される一対の電極22、および、その電極22に接続される取出導線27とを模式的に示している。

温度センサ8は、図4の拡大図に示すように、各分岐管18内において、複数の第1デバイス3の上流側(排気ガスの流れ方向)近傍に配置され、それらの温度を検知可能に設けられている。

なお、温度センサ8は、複数の第1デバイス3(図5参照)の温度を検知できるように設けることができれば、その数は特に制限されず、必要により単数または複数設けられる。

電圧印加装置9は、電圧印加電源31および印加導線28を備えている。

印加導線28は、上記したように、共用部分29と印加専用部分32とを備えており、共用部分29において、取出導線27と共用されている。

すなわち、印加導線28は、第2デバイス4の取出導線27の一部(共用部分29)を共用するとともに、第2デバイス4の電極22に電気的に接続されている。また、印加導線28は、各第1デバイス3と、その第1デバイス3を挟んで対向配置される1対(2つ)の電極22と、電圧印加電源31とを含む環状の電気回路を、複数の第1デバイス3のそれぞれに応じて、複数形成している。

そして、第2デバイス4の電極22が、電圧印加装置9により電圧を印加するための電極として共用されている。また、第2デバイス4の取出導線27の一部(共用部分29)が、電圧印加装置9により電圧を印加するための印加導線28の一部として共用されている。

そのため、この発電システム1では、電極22に電圧印加電源31から電圧を印加することにより、電極22間、すなわち、第1デバイス3に電圧を印加することができる。

電圧センサ35は、複数の第1デバイス3(図5参照)のそれぞれに対応するように複数設けられ、各第1デバイス3を跨ぐように、共用部分29に電気的に接続されており、第1デバイス3の電圧をモニタリング可能としている。

制御ユニット10は、箱型空間20の外部において、破線で示すように、温度センサ8および電圧印加装置9に電気的に接続されている。

具体的には、制御ユニット10は、分岐導線などによって、各箱型空間20に設けられる温度センサ8のそれぞれに並列的に接続されるとともに、電圧印加装置9に接続されている。

また、図4において図示しないが、制御ユニット10は、分岐導線などによって、各電圧センサ35および各第1スイッチ23のそれぞれに並列的に接続されている(図1参照)。

そして、このような自動車25では、エンジン16の駆動により、各気筒において、ピストンの昇降運動が繰り返され、吸気工程、圧縮工程、爆発工程および排気工程が順次実施され、その温度が経時的に上下される。

より具体的には、例えば、分岐管18aに接続される気筒、および、分岐管18cに接続される気筒の2つの気筒において、ピストンが連動し、吸気工程、圧縮工程、爆発工程および排気工程が、同位相で実施される。これにより、燃料が燃焼され、動力が出力されるとともに、高温の排気ガスが、分岐管18aおよび分岐管18cの内部を排気工程において通過する。

このとき、エンジン16の熱が、排気ガス(熱媒体)を介して伝達され、分岐管18aおよび分岐管18cの内部温度は、排気工程において上昇し、その他の工程(吸気工程、圧縮工程、爆発工程)において下降するので、ピストンサイクルに応じて、経時的に上下し、高温状態と低温状態とが、周期的に繰り返される。

一方、それら2つの気筒とはタイミングを異にして、分岐管18bに接続される気筒、および、分岐管18dに接続される気筒の2つの気筒において、ピストンが連動し、吸気工程、圧縮工程、爆発工程および排気工程が、同位相で実施される。これにより、燃料が燃焼され、動力が出力されるとともに、分岐管18aおよび分岐管18cとは異なるタイミングにおいて、高温の排気ガスが、分岐管18bおよび分岐管18dの内部を排気工程において通過する。

このとき、エンジン16の熱が、排気ガス(熱媒体)を介して伝達され、分岐管18bおよび分岐管18dの内部温度は、排気工程において上昇し、その他の工程(吸気工程、圧縮工程、爆発工程)において下降するので、ピストンサイクルに応じて、経時的に上下し、高温状態と低温状態とが、周期的に繰り返される。

この周期的な温度変化は、分岐管18aおよび分岐管18cの周期的な温度変化とは、周期が同じである一方、位相が異なる。

そして、この発電システム1では、上記したように、各分岐管18の内部(箱型空間20内)に、シート状の第1デバイス3が配置されている。

そのため、エンジン16(熱源2)から排出される排気ガスが、分岐管18内に導入され、箱型空間20内に充填されると、その箱型空間20内において、第1デバイス3の表面および裏面の両面(さらには、周側面)が、(第2デバイス4を介して)排気ガス(熱媒体)に接触(曝露)され、加熱および/または冷却される。

すなわち、第1デバイス3の表面および裏面の両面が、エンジン16(熱源2)、および、そのエンジン16の熱を伝達する熱媒体の経時的な温度変化により、加熱および/または冷却される。

そして、これにより、第1デバイス3を、周期的に高温状態または低温状態にすることができ、第1デバイス3を、その素子(例えば、ピエゾ素子、焦電素子など)に応じた効果(例えば、ピエゾ効果、焦電効果など)により、電気分極させることができる。

そのため、この発電システム1では、第2デバイス4を介して、各第1デバイス3から電力を周期的に変動する波形(例えば、交流、脈流など)として、取り出すことができる。

また、この発電システム1では、上記したように、熱源2および/または第1デバイス3の温度を、制御ユニット10の温度予測プログラムPによって、連続的に予測する。

そして、上記したように、温度予測プログラムPにより予測される最高到達温度が、予め設定される所定値未満である場合、温度予測プログラムPにより昇温が予測されるときに、第1デバイス3にアシスト電圧を印加する。

また、温度予測プログラムPにより予測される最高到達温度が、予め設定される所定値以上である場合、温度予測プログラムPにより昇温が予測されるときに、第1デバイス3にアシスト電圧よりも高電圧である保護電圧を印加する。

さらに、電圧センサ35により監視される第1デバイス3の発電性能が、予め設定される所定値未満である場合、温度予測プログラムPにより降温が予測されるときに、第1デバイス3に保護電圧よりも高電圧であるポーリング電圧を印加する。

そして、所定のタイミングで第1スイッチ23を切り替えることにより、第1デバイス3から電力を取り出すことができる。

そして、このような発電システム1でも、温度予測プログラムPにより予測される最高到達温度が、予め設定される所定値以上である場合、温度予測プログラムPにより昇温が予測されるときに、第1デバイス3にアシスト電圧よりも高電圧である保護電圧が印加される。そのため、第1デバイス3が過度に高温まで昇温される場合にも、保護電圧により第1デバイス3を保護することができ、第1デバイス3の発電性能の低下を抑制することができる。

また、このような発電システム1によれば、電圧センサ35により監視される第1デバイス3の発電性能が、予め設定される所定値未満である場合、温度予測プログラムPにより降温が予測されるときに、第1デバイス3に保護電圧よりも高電圧であるポーリング電圧が印加される。そのため、第1デバイス3の発電性能が低下した場合にも、第1デバイス3の発電性能を、ポーリング電圧によって復元することができ、その結果、発電効率の向上を図ることができる。

また、温度予測プログラムPにより予測される第1デバイス3の最高到達温度が、劣化開始温度以上である場合、または、温度予測プログラムPにより予測される熱源2の最高到達温度が、劣化開始温度に対応する温度以上である場合、温度予測プログラムPにより昇温が予測されるときから、第1デバイス3が劣化開始温度未満に至るまでの間、および/または、熱源2の温度が劣化開始温度に対応する温度未満に至るまでの間、第1デバイス3に保護電圧が印加される。そのため、より確実に第1デバイス3を保護することができ、第1デバイス3の発電性能の低下を抑制することができる。

また、この発電システム1では、分岐管18aおよび分岐管18cの温度と、分岐管18bおよび分岐管18dの温度とが、同じ周期、かつ、異なる位相で周期的に変化するため、電力を、周期的に変動する波形(例えば、交流、脈流など)として、連続的に取り出すことができる。

そして、排気ガスは、各分岐管18を通過した後、集気管19に供給され、集気された後、触媒搭載部12に供給され、その触媒搭載部12に備えられる触媒により浄化される。その後、排気ガスは、エキゾーストパイプ13に供給され、マフラー14において静音化された後、排出パイプ15を介して、外気に排出される。

このとき、各分岐管18内を通過する排気ガスは、集気管19において集気されるので、集気管19、触媒搭載部12、エキゾーストパイプ13、マフラー14および排出パイプ15を順次通過する排気ガスは、その温度が、平滑化されている。

そのため、温度が平滑化されたこのような排気ガスを通過させる集気管19、触媒搭載部12、エキゾーストパイプ13、マフラー14および排出パイプ15の温度は、通常、経時的に上下することなく、ほぼ一定である。

そのため、集気管19、触媒搭載部12、エキゾーストパイプ13、マフラー14または排出パイプ15を熱源2として用い、その周囲または内部に、上記した第1デバイス3を配置する場合には、第1デバイス3から取り出される電力は、その電圧が小さく、また、一定(直流電圧)である。

そのため、このような方法では、得られる電力を、簡易な構成で効率良く昇圧することができず、蓄電効率に劣るという不具合がある。

一方、上記したように、分岐管18の内部空間に第1デバイス3を配置すれば、熱源2の経時的な温度変化により、第1デバイス3を、周期的に高温状態または低温状態にすることができ、第1デバイス3を、そのデバイス(例えば、ピエゾ素子、焦電素子など)に応じた効果(例えば、ピエゾ効果、焦電効果など)により、周期的に電気分極させることができる。

そのため、この発電システム1では、第2デバイス4を介して、各第1デバイス3から電力を周期的に変動する波形(例えば、交流、脈流など)として、取り出すことができる。

その後、この方法では、必要により、上記により得られた電力を、第2デバイス4に接続される昇圧器(図示せず)において、周期的に変動する波形(例えば、交流、脈流など)の状態で昇圧し、次いで、必要により、昇圧された電力を、交流/直流変換器(図示せず)において直流電圧に変換した後、バッテリー7に蓄電する。バッテリー7に蓄電された電力は、自動車25や、自動車25に搭載される各種電気部品の動力などとして、適宜、用いることができる。

そして、このような発電システム1によれば、温度が経時的に上下する熱源2を用いるため、変動する電圧(例えば、交流電圧)を取り出すことができ、その結果、一定電圧(直流電圧)として取り出し、DC-DCコンバーターで変換する場合に比べて、優れた効率で昇圧して、蓄電することができる。

なお、上記した説明では、第3デバイスとしてバッテリー7を採用したが、第3デバイスとしては、第1デバイスから取り出された電力が供給されるデバイスであれば、特に制限されず、例えば、ヘッドライトなど、種々の電気負荷装置を採用することができる。

また、詳しくは図示しないが、第1デバイス3から取り出された電力が、第3デバイスの電気容量に対して過度に大きい場合には、例えば、取出専用部分30に公知の電圧変換器を設け、電圧の大きさを調整することもできる。

本出願は、2015年5月28日に日本国に本出願人により出願された特願2015-108510号に基づくものであり、その全内容は参照により本出願に組み込まれる。

本発明の特定の実施の形態についての上記説明は、例示を目的として提示したものである。それらは、網羅的であったり、記載した形態そのままに本発明を制限したりすることを意図したものではない。数多くの変形や変更が、上記の記載内容に照らして可能であることは当業者に自明である。

1 発電システム A power generation system 1 is provided with: a heat source 2 of which the temperature increases/decreases with time; a first device 3 of which the temperature increases and decreases with time because of the temperature change of the heat source 2 and that is electrically polarized; a second device 4 that forms a circuit configured to extract power from the first device 3; a voltage application device 9 that applies a voltage to the first device 3; a voltage sensor 35 that monitors the power generation performance of the first device 3; a temperature prediction program P that predicts the highest reached temperature and the temperature change of the heat source 2 and/or the first device 3; and a control unit 10 that operates or stops the voltage application device 9 on the basis of the temperature predicted by the temperature prediction program P and the power generation performance of the first device 3 monitored by the voltage sensor 35. The power generation system thus configured can efficiently generate power by preventing reduction in the power generation performance of the first device.

温度が経時的に上下する熱源と、

前記第1デバイスが、加熱されたときに発電性能の低下を開始する劣化開始温度を有しており、

前記温度予測手段により昇温が予測されるときに、前記第1デバイスにアシスト電圧を印加し、前記温度予測手段により予測される最高到達温度が、予め設定される所定値以上である場合、前記温度予測手段により昇温が予測されるときに、前記第1デバイスに前記アシスト電圧よりも高電圧である保護電圧を印加し、前記監視手段により監視される前記第1デバイスの発電性能が、予め設定される所定値未満である場合、前記温度予測手段により降温が予測されるときに、前記第1デバイスに前記保護電圧よりも高電圧であるポーリング電圧を印加することを特徴とする、発電システムである。

[2]本発明の別の態様は、さらに、前記第1デバイスが、加熱されたときに発電性能の低下を開始する劣化開始温度を有しており、前記制御手段は、前記温度予測手段により予測される前記第1デバイスの最高到達温度が、前記劣化開始温度以上である場合、または、前記温度予測手段により予測される前記熱源の最高到達温度が、前記劣化開始温度に対応する温度以上である場合、前記温度予測手段により昇温が予測されるときから、前記第1デバイスが前記劣化開始温度未満に至るまでの間、および/または、前記熱源の温度が前記劣化開始温度に対応する温度未満に至るまでの間、前記第1デバイスに前記保護電圧を印加することを特徴とする、上記[1]に記載の発電システムである。

本発明の目的、特徴、局面、及び利点は、以下の詳細な説明と添付図面とによって、より明白となる。

(ステップS5)。

(ステップS9)。

2 熱源

3 第1デバイス

4 第2デバイス

9 電圧印加装置

10 制御ユニット

35 電圧センサ

前記熱源の温度変化により温度が経時的に上下され、電気分極する第1デバイスと、

前記第1デバイスから電力を取り出すための第2デバイスと、

前記第1デバイスに電圧を印加する電圧印加手段と、

前記第1デバイスの発電性能を監視する監視手段と、

前記熱源および/または前記第1デバイスの最高到達温度および温度変化を予測する温度予測手段と、

前記温度予測手段により予測される温度、および、前記監視手段により監視される前記第1デバイスの発電性能に基づいて、前記電圧印加手段を作動および停止させるための制御手段とを備え、

前記制御手段は、

前記温度予測手段により予測される最高到達温度が、予め設定される所定値未満である場合、前記温度予測手段により昇温が予測されるときに、前記第1デバイスにアシスト電圧を印加し、

前記温度予測手段により予測される最高到達温度が、予め設定される所定値以上である場合、前記温度予測手段により昇温が予測されるときに、前記第1デバイスに前記アシスト電圧よりも高電圧である保護電圧を印加し、

前記監視手段により監視される前記第1デバイスの発電性能が、予め設定される所定値未満である場合、前記温度予測手段により降温が予測されるときに、前記第1デバイスに前記保護電圧よりも高電圧であるポーリング電圧を印加する

ことを特徴とする、発電システム。

前記制御手段は、

前記温度予測手段により予測される前記第1デバイスの最高到達温度が、前記劣化開始温度以上である場合、または、前記温度予測手段により予測される前記熱源の最高到達温度が、前記劣化開始温度に対応する温度以上である場合、

前記温度予測手段により昇温が予測されるときから、

前記第1デバイスが前記劣化開始温度未満に至るまでの間、および/または、

前記熱源の温度が前記劣化開始温度に対応する温度未満に至るまでの間、

前記第1デバイスに前記保護電圧を印加する

ことを特徴とする、請求項1に記載の発電システム。