HOLLOW BODY MOLDING AID AND MOLDING METHOD

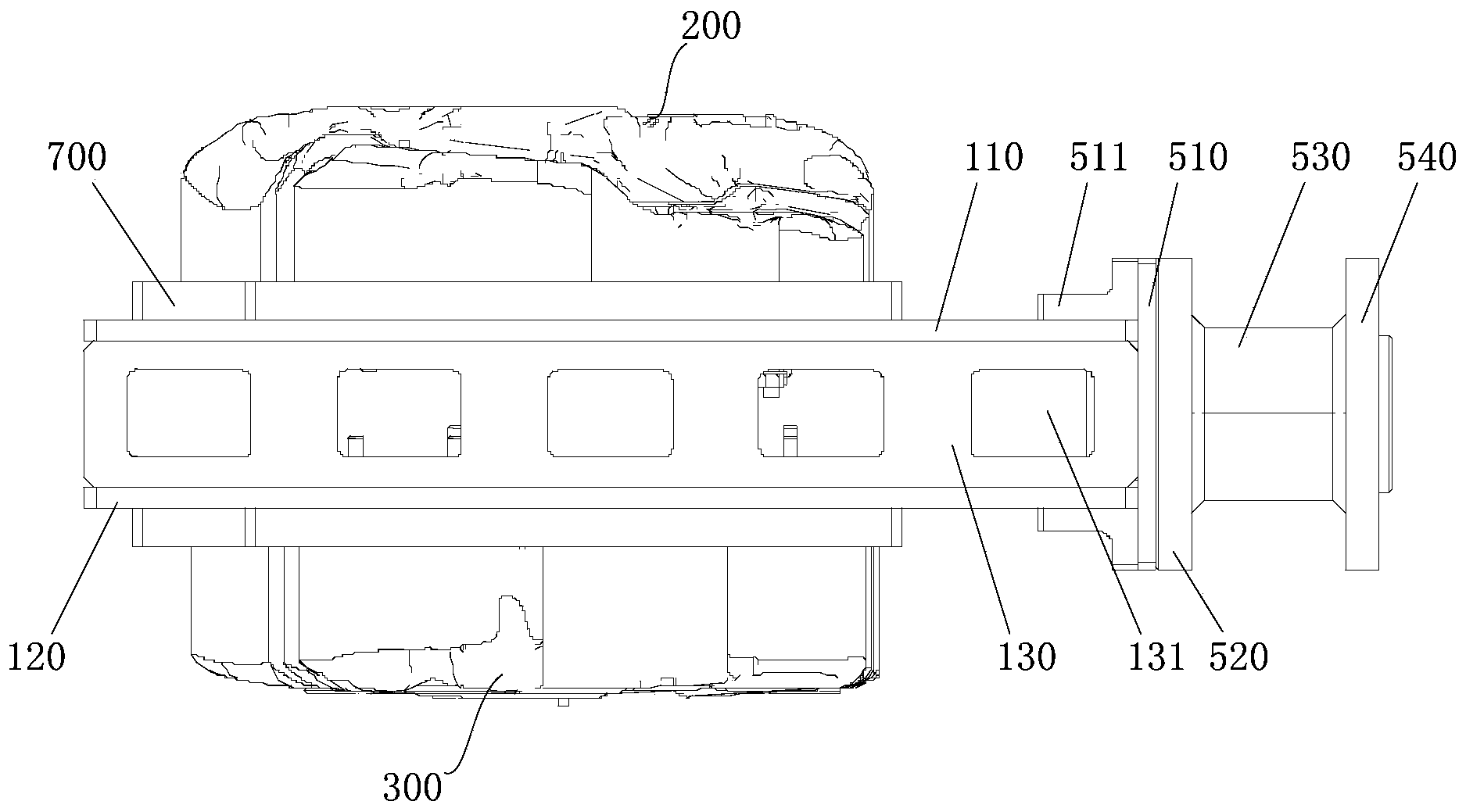

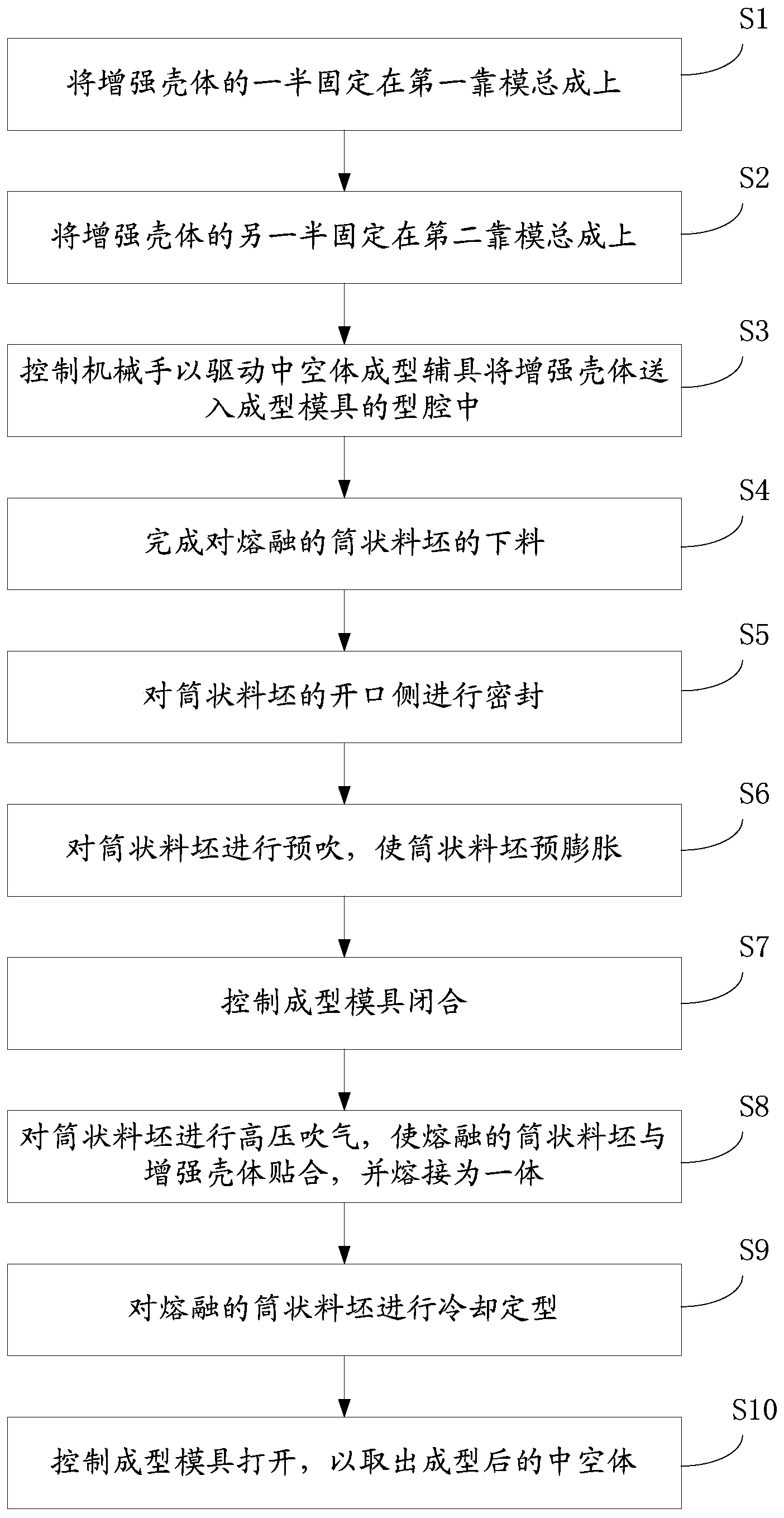

本发明涉及中空体制造技术领域,尤其涉及一种中空体成型辅具及成型方法。 由于插电式混合动力汽车和增程式电动汽车通常由电动机驱动,发动机长期处于不工作的状态,随着昼夜温差变化和燃油箱内部热量的交换,燃油箱中的燃料(如汽油)会产生较大的温差,导致燃油箱内部蒸汽压升高,从而对燃油箱的耐压能力提出了较高要求。 在现有技术中,为了提升燃油箱耐压能力,通常在燃油箱内部设置支撑立柱,以对燃油箱的壁板进行支撑。然而,通过设置支撑立柱对提升燃油箱耐高压范围有限,其制造过程稳定性较低,跌落、冲击试验性能较难满足要求。 发明内容 本发明的目的是提供一种中空体成型辅具及成型方法,以解决上述现有技术中的问题,提升中空体的制造质量及耐压性能。 本发明提供了一种中空体成型辅具,其中,包括: 本体; 连接体,与所述本体固定连接; 第一靠模总成,固定设置在所述本体的一面上,用于对增强壳体 的一半进行定位; 第二靠模总成,固定设置在所述本体的另一面上,用于对增强壳体的另一半进行定位; 定位机构,设置在所述第一靠模总成和所述第二靠模总成上。 如上所述的中空体成型辅具,其中,优选的是,所述定位机构包括真空吸盘,所述真空吸盘设置在所述第一靠模总成和第二靠模总成上的设定位置处; 所述定位机构还包括感应开关,所述感应开关设置在所述第一靠模总成和第二靠模总成上的设定位置处。 如上所述的中空体成型辅具,其中,优选的是,所述本体包括第一支撑板、第二支撑板和连接板,所述第一支撑板和第二支撑板通过所述连接板固定连接,所述第一支撑板、所述第二支撑板和所述连接板之间形成容置空间; 所述第一靠模总成设置在所述第一支撑板上,所述第二靠模总成设置在所述第二支撑板上; 所述连接板上均匀设置有多个通孔。 如上所述的中空体成型辅具,其中,优选的是,所述第一靠模总成包括第一靠模、第二靠模和第三靠模,所述第一靠模、第二靠模和第三靠模均可拆卸地固定设置在所述本体上; 所述第二靠模总成包括第四靠模、第五靠模和第六靠模,所述第四靠模、第五靠模和第六靠模均可拆卸的固定设置在所述本体上。 如上所述的中空体成型辅具,其中,优选的是,还包括垫板,所 述垫板可拆卸地设置在所述本体上,所述第一靠模总成和所述第二靠模总成均分别固定设置在所述垫板上; 所述连接体包括固定座、第一法兰盘、支撑柱和第二法兰盘; 所述固定座上设置有夹爪,所述夹爪与所述本体固定连接; 所述第一法兰盘与所述固定座固定连接; 所述支撑柱的一端与所述第一法兰盘固定连接,所述支撑柱的另一端与所述第二法兰盘固定连接; 所述第二法兰盘用于与机械手固定连接。 本发明还提供了一种中空体成型方法,其中,采用本发明提供的中空体成型辅具,所述方法包括如下步骤: 将增强壳体的一半固定在所述第一靠模总成上; 将增强壳体的另一半固定在所述第二靠模总成上; 控制机械手以驱动所述中空体成型辅具将所述增强壳体送入成型模具的型腔中; 完成对熔融的筒状料坯的下料; 对所述筒状料坯的开口侧进行密封; 对所述筒状料坯进行预吹,使所述筒状料坯预膨胀; 控制成型模具闭合; 对所述筒状料坯进行高压吹气,使熔融的筒状料坯与所述增强壳体贴合,并熔接为一体; 对熔融的筒状料坯进行冷却定型; 控制成型模具打开,以取出成型后的中空体。 如上所述的中空体成型方法,其中,优选的是,所述控制机械手以驱动所述中空体成型辅具将所述增强壳体送入成型模具的型腔中具体包括: 控制机械手以驱动所述中空体成型辅具移动至所述左半模和所述右半模之间的位置; 控制所述左半模和所述右半模向相互靠近的方向闭合,以使位于所述中空体成型辅具两侧的增强壳体分别吸附固定在所述左半模和所述右半模上; 控制所述左半模和所述右半模打开; 控制机械手以驱动所述中空体成型辅具从所述左半模和所述右半模之间移出。 如上所述的中空体成型方法,其中,优选的是,所述控制机械手以驱动所述中空体成型辅具将所述增强壳体送入成型模具的型腔中具体包括: 控制机械手以驱动所述中空体成型辅具向所述左半模的位置处移动,以使所述中空体成型辅具一侧的增强壳体吸附固定在所述左半模上; 控制机械手以驱动所述中空体成型辅具向所述右半模的位置处移动,以使所述中空体成型辅具另一侧的增强壳体吸附固定在所述右半模上; 控制机械手以驱动所述中空体成型辅具从所述左半模和所述右半模之间移出。 如上所述的中空体成型方法,其中,优选的是, 通过对所述中空体成型辅具两侧的增强壳体分别和所述左半模及右半模之间建立负压,以使所述中空体成型辅具两侧的增强壳体分别固定吸附在所述左半模和所述右半模上。 如上所述的中空体成型方法,其中,优选的是,在对筒状料坯进行下料的过程中,所述方法还包括: 通过料坯保温装置对所述筒状料坯进行保温。 本发明提供的中空体成型辅具及成型方法,通过第一靠模总成和第二靠模总成可以实现对增强壳体的定位,保证了增强壳体和料坯的成型质量,此外可以通过机械手精确定位增强壳体在型腔中的位置,而无需使用过个气缸逐级驱动,同时也可以避免采用多个气缸联动时,因气缸上某处的螺丝松动而造成增强壳体放入成型模具中后发生位置偏移的问题。 下面结合附图对本发明的具体实施方式作进一步详细的说明。 图1为本发明实施例提供的中空体成型辅具的结构示意图; 图2为本发明实施例提供的中空体成型辅具的俯视图; 图3为本发明实施例提供的中空体成型辅具的侧视图; 图4为本发明实施例提供的中空体成型方法的流程图。 附图标记说明: 100-本体 110-第一支撑板 120-第二支撑板 130-连接板 131-通孔 200-第一靠模总成 210-第一靠模 220-第二靠模 230-第三靠模 300-第二靠模总成 400-真空吸盘 500-连接体 510-固定座 511-夹爪 520-第一法兰盘 530-支撑柱 540-第二法兰盘 600-感应开关 700-垫板。 下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能解释为对本发明的限制。 请同时参照图1至图3,本发明实施例提供了一种中空体成型辅具,其包括本体100、连接体500、第一靠模总成200、第二靠模总成300和定位机构;其中,连接体500与本体100固定连接;第一靠模总成200固定设置在本体100的一面上,用于对增强壳体的一半进行定位;第二靠模总成300固定设置在本体100的另一面上,用于对增强壳体的另一半进行定位;定位机构设置在第一靠模总成200和第二靠模总成300上。 在工作过程中,可以将增强壳体的一半固定在第一靠模总成200上,将增强壳体的另一半固定在第二靠模总成300上,其中,可以通过定位机构实现对增强壳体在成型前的定位。该中空体成型辅具可以 通过连接体500固定到机械手上,通过机械手驱动该中空体成型辅具运动,从而可以将增强壳体送入到成型模具的型腔中;当该中空体成型辅具到达型腔中的预设位置后,可以在增强壳体和型腔内壁间通过抽真空以将增强壳体吸附固定在型腔内壁上,然后可以通过机械手驱动该中空体成型辅具移出型腔,以便后续在型腔中下料成型。相对于现有技术而言,该中空体成型辅具可以通过机械手精确定位增强壳体在型腔中的位置,而无需使用过个气缸逐级驱动,同时也可以避免采用多个气缸联动时,因气缸上某处的螺丝松动而造成增强壳体放入成型模具中后发生位置偏移的问题。 具体地,定位机构可以包括真空吸盘400,真空吸盘400设置在第一靠模总成200和第二靠模总成300上的设定位置处。在将增强壳体放置到第一靠模总成200和第二靠模总成300上时,可以通过真空吸盘400将增强壳体吸附固定,以实现定位,同时可以便于在后续向成型模具型腔中运送时的稳定性。其中,在第一靠模总成200和第二靠模总成300上的真空吸盘400均可以设置有多个,以进一步保证对增强壳体吸附的可靠性。 进一步,定位机构还可以包括感应开关600,感应开关600设置在第一靠模总成200和第二靠模总成300上的设定位置处。通过感应开关600可以确保增强壳体在第一靠模总成200和第二靠模总成300上安装到位。 其中,如图1所示,第一靠模总成200可以包括第一靠模210、第二靠模220和第三靠模230,第一靠模210、第二靠模220和第三 靠模230均可拆卸的固定设置在本体100上;第二靠模总成300可以包括第四靠模、第五靠模和第六靠模,第四靠模、第五靠模和第六靠模均可拆卸地固定设置在本体100上。由此,通过设置多个靠模,可以实现对增强壳体上的设定部位进行针对性的定位,同时也方便了对各靠模的拆装更换,以满足对不同增强壳体的定位需求,以实现该中空体成型辅具的通用性。 其中,可以理解的是,为了便于与增强壳体的表面贴合定位,靠模上的定位面的形状可以与增强壳体的定位型面的形状相匹配。 进一步,为了提升本体100的结构强度,本体100可以包括第一支撑板110、第二支撑板120和连接板130,第一支撑板110和第二支撑板120通过连接板130固定连接,第一支撑板110、第二支撑板120和连接板130之间形成容置空间;第一靠模总成200设置在第一支撑板110上,第二靠模总成300设置在第二支撑板120上;其中,上述容置空间中可以设置用于为真空吸盘400提供真空吸附力的真空泵,同时也可以用于收纳线束,从而减少对了该中空体成型辅具以外的空间的占用。此外,连接板130上可以均匀设置有多个通孔131,以便线束的穿入穿出,同时也便于对容置空间中真空泵等部件的调试。 进一步,该中空体成型辅具还包括垫板700,垫板700可拆卸地设置在本体100上,第一靠模总成200和第二靠模总成300均分别固定设置在垫板700上。由此,可以在不损伤第一靠模总成200及第二靠模总成300的前提下,方便对第一靠模总成200及第二靠模总成 300的拆装。 具体地,连接体500可以包括固定座510、第一法兰盘520、支撑柱530和第二法兰盘540;固定座510上设置有夹爪511,夹爪511与本体100固定连接;第一法兰盘520与固定座510固定连接;支撑柱530的一端与第一法兰盘520固定连接,支撑柱530的另一端与第二法兰盘540固定连接;第二法兰盘540用于与机械手固定连接。其中,夹爪511可以通过螺钉与本体100固定连接,同时,通过设置第一法兰盘520和第二法兰盘540,也提升了该中空体成型辅具与机械手连接的可靠性。 如图4所示,本发明还提供了一种中空体成型方法,该方法采用了本发明任意实施例提供的中空体成型辅具,该方法包括如下步骤: 步骤S1、将增强壳体的一半固定在第一靠模总成上。 步骤S2、将增强壳体的另一半固定在第二靠模总成上。 步骤S3、控制机械手以驱动中空体成型辅具将增强壳体送入成型模具的型腔中。 具体地,在一种实施例中,步骤S3具体可以包括: 步骤S301、控制机械手以驱动中空体成型辅具移动至左半模和右半模之间的位置。 步骤S302、控制左半模和右半模向相互靠近的方向闭合,以使位于中空体成型辅具两侧的增强壳体分别吸附固定在左半模和右半模上。 步骤S303、控制左半模和右半模打开。 步骤S304、控制机械手以驱动中空体成型辅具从左半模和右半模之间移出。 此外,在另一种实施例中,步骤S3具体可以包括: 步骤S31、控制机械手以驱动中空体成型辅具向左半模的位置处移动,以使中空体成型辅具一侧的增强壳体吸附固定在左半模上。 步骤S32、控制机械手以驱动中空体成型辅具向右半模的位置处移动,以使中空体成型辅具另一侧的增强壳体吸附固定在右半模上。 其中,也可以控制机械手先向右半模的方向移动,再向左半模的方向移动,对此本实施例不作限定。 步骤S33、控制机械手以驱动中空体成型辅具从左半模和右半模之间移出。 其中,可以通过对中空体成型辅具两侧的增强壳体分别和左半模及右半模之间建立负压,以使中空体成型辅具两侧的增强壳体分别固定吸附在左半模和右半模上。由此,通过建立负压对增强壳体的吸附固定,可以避免在使用具体结构对增强壳体固定时而造成的划伤等问题。 步骤S4、完成对熔融的筒状料坯的下料。 步骤S5、对筒状料坯的开口侧进行密封。 步骤S6、对筒状料坯进行预吹,使筒状料坯预膨胀。从而可以防止熔融的料坯互相粘连,同时便于吹针刺破料坯以进行高压吹气。 步骤S7、控制成型模具闭合。 步骤S8、对筒状料坯进行高压吹气,使熔融的筒状料坯与增强 壳体贴合,并熔接为一体。 步骤S9、对熔融的筒状料坯进行冷却定型。具体地,可以通过向型腔内部通入循环冷却水实现冷却定型。 其中,为了防止筒状料坯在冷却过程中发生收缩,可以在筒状坯料冷却过程中持续对筒状料坯的内壁进行高压吹气。 步骤S10、控制成型模具打开,以取出成型后的中空体。由此,通过增强壳体和料坯结合形成的中空体,可以具有较高的耐压性能。 需要说明的是,为了避免在筒状坯料下料过程中造成坯料热量流失过快,可以通过料坯保温装置对筒状料坯进行保温。 本发明实施例提供的中空体成型辅具及成型方法,通过第一靠模总成和第二靠模总成可以实现对增强壳体的定位,保证了增强壳体和料坯的成型质量,此外可以通过机械手精确定位增强壳体在型腔中的位置,而无需使用过个气缸逐级驱动,同时也可以避免采用多个气缸联动时,因气缸上某处的螺丝松动而造成增强壳体放入成型模具中后发生位置偏移的问题。 以上依据图式所示的实施例详细说明了本发明的构造、特征及作用效果,以上所述仅为本发明的较佳实施例,但本发明不以图面所示限定实施范围,凡是依照本发明的构想所作的改变,或修改为等同变化的等效实施例,仍未超出说明书与图示所涵盖的精神时,均应在本发明的保护范围内。 A hollow body molding aid and a molding method; the molding aid comprises a main body (100), a connection body (500), a first copying assembly (200), a second copying assembly (300), and a positioning mechanism; the connection body (500) is fixedly connected to the main body (100); the first copying assembly (200) is fixedly arranged on a side of the main body (100) and is used for positioning a half of a reinforcement housing; the second copying assembly (300) is fixedly arranged on the other side of the main body (100) and is used for positioning the other half of the reinforcement housing; and the positioning mechanism is provided on the first copying assembly (200) and the second copying assembly (300). The described hollow body molding aid and molding method may achieve the positioning of the reinforcement housing so as to ensure the molding quality of the reinforcement housing and a blank. In addition, the position of the reinforcement housing in a molding cavity may be accurately positioned by means of a manipulator without using a cylinder to drive step-by-step; meanwhile, when multiple cylinders are used for linkage, the present invention may prevent the problem wherein the position of the reinforcement housing deviates after being placed in a molding die due to a loose screw at a certain location on a cylinder. 一种中空体成型辅具,其特征在于,包括:本体;连接体,与所述本体固定连接;第一靠模总成,固定设置在所述本体的一面上,用于对增强壳体的一半进行定位;第二靠模总成,固定设置在所述本体的另一面上,用于对增强壳体的另一半进行定位;定位机构,设置在所述第一靠模总成和所述第二靠模总成上。 根据权利要求1所述的中空体成型辅具,其特征在于,所述定位机构包括真空吸盘,所述真空吸盘设置在所述第一靠模总成和第二靠模总成上的设定位置处;所述定位机构还包括感应开关,所述感应开关设置在所述第一靠模总成和第二靠模总成上的设定位置处。 根据权利要求1所述的中空体成型辅具,其特征在于,所述本体包括第一支撑板、第二支撑板和连接板,所述第一支撑板和第二支撑板通过所述连接板固定连接,所述第一支撑板、所述第二支撑板和所述连接板之间形成容置空间;所述第一靠模总成设置在所述第一支撑板上,所述第二靠模总成设置在所述第二支撑板上;所述连接板上均匀设置有多个通孔。 根据权利要求1所述的中空体成型辅具,其特征在于,所述第一靠模总成包括第一靠模、第二靠模和第三靠模,所述第一靠模、第二靠模和第三靠模均可拆卸地固定设置在所述本体上;所述第二靠模总成包括第四靠模、第五靠模和第六靠模,所述第四靠模、第五靠模和第六靠模均可拆卸的固定设置在所述本体上。 根据权利要求1所述的中空体成型辅具,其特征在于,还包括垫 板,所述垫板可拆卸地设置在所述本体上,所述第一靠模总成和所述第二靠模总成均分别固定设置在所述垫板上;所述连接体包括固定座、第一法兰盘、支撑柱和第二法兰盘;所述固定座上设置有夹爪,所述夹爪与所述本体固定连接;所述第一法兰盘与所述固定座固定连接;所述支撑柱的一端与所述第一法兰盘固定连接,所述支撑柱的另一端与所述第二法兰盘固定连接;所述第二法兰盘用于与机械手固定连接。 一种中空体成型方法,其特征在于,采用权利要求1-5任一项所述的中空体成型辅具,所述方法包括如下步骤:将增强壳体的一半固定在所述第一靠模总成上;将增强壳体的另一半固定在所述第二靠模总成上;控制机械手以驱动所述中空体成型辅具将所述增强壳体送入成型模具的型腔中;完成对熔融的筒状料坯的下料;对所述筒状料坯的开口侧进行密封;对所述筒状料坯进行预吹,使所述筒状料坯预膨胀;控制成型模具闭合;对所述筒状料坯进行高压吹气,使熔融的筒状料坯与所述增强壳体贴合,并熔接为一体;对熔融的筒状料坯进行冷却定型;控制成型模具打开,以取出成型后的中空体。 根据权利要求6所述的中空体成型方法,其特征在于,所述控制机械手以驱动所述中空体成型辅具将所述增强壳体送入成型模具的型腔中具体包括:控制机械手以驱动所述中空体成型辅具移动至所述左半模和所述右半模之间的位置;控制所述左半模和所述右半模向相互靠近的方向闭合,以使位于所述中空体成型辅具两侧的增强壳体分别吸附固定在所述左半模和所述右半模上;控制所述左半模和所述右 半模打开;控制机械手以驱动所述中空体成型辅具从所述左半模和所述右半模之间移出。 根据权利要求6所述的中空体成型方法,其特征在于,所述控制机械手以驱动所述中空体成型辅具将所述增强壳体送入成型模具的型腔中具体包括:控制机械手以驱动所述中空体成型辅具向所述左半模的位置处移动,以使所述中空体成型辅具一侧的增强壳体吸附固定在所述左半模上;控制机械手以驱动所述中空体成型辅具向所述右半模的位置处移动,以使所述中空体成型辅具另一侧的增强壳体吸附固定在所述右半模上;控制机械手以驱动所述中空体成型辅具从所述左半模和所述右半模之间移出。 根据权利要求7或8所述的中空体成型方法,其特征在于,通过对所述中空体成型辅具两侧的增强壳体分别和所述左半模及右半模之间建立负压,以使所述中空体成型辅具两侧的增强壳体分别固定吸附在所述左半模和所述右半模上。 根据权利要求6所述的中空体成型方法,其特征在于,在对筒状料坯进行下料的过程中,所述方法还包括:通过料坯保温装置对所述筒状料坯进行保温。技术领域

背景技术

附图说明

具体实施方式