Process for selectively extracting titanium from red mud

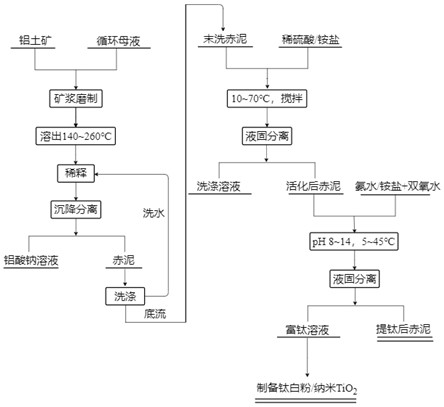

附图说明 图1为本发明实施例采用的工艺路线图。 技术领域 本发明属于湿法冶金技术领域,具体涉及赤泥中选择性提钛的方法。 具体实施方式 为了便于理解本发明,下文将结合说明书附图和较佳的实施例对本发明做更全面、细致地描述,但本发明的保护范围并不限于以下具体实施例。 除非另有定义,下文中所使用的所有专业术语与本领域技术人员通常理解的含义相同。本文中所使用的专业术语只是为了描述具体实施例的目的,并不是旨在限制本发明的保护范围。 除非另有特别说明,本发明中用到的各种原材料、试剂、仪器和设备等均可通过市场购买得到或者可通过现有方法制备得到。 本发明提供从赤泥中提取钛的工艺,包括以下步骤: (1)拜耳法溶出三水铝石和/或一水软铝石型铝土矿,得到的赤泥经洗涤后,用稀酸或铵盐溶液活化,得到高活性的赤泥; (2)在高活性的赤泥中加入铵盐和/或氨水、以及双氧水调制浆料,控制浆料的pH值为8~14,反应一段时间后,液固分离,得到富钛溶液和提钛后赤泥。 在具体实施例中,铝土矿和循环母液制浆,并在140~260℃下进行溶出反应,反应结束后,稀释浆料、沉降分离,得到铝酸钠溶液和赤泥。赤泥经多次洗涤后,洗水返回稀释浆料的过程,底流则是末洗赤泥,用于提钛。 在溶出反应过程中,矿石中的含钛矿物(锐钛矿、金红石、钛铁矿)与碱液反应,主要生成不同形式的钛酸盐(主要为Na2Ti3O7、Na2TiO3、CaTiO3等)。由于钛酸盐在碱液中的溶解度小,容易析出,造成钛酸盐吸附在各种矿物表面,具有很大的比表面积和活性。 钛酸钠在稀酸或铵盐溶液的活化过程中,Na-O键和部分Ti-O键会被溶液中的H+或NH4+破坏,造成Na-H+/NH4+替换,生成NaxH2-xTiO3。当钛酸钠中Na/H比较小时,就可以实现钛酸盐的高效选择性浸出。Na-H+/NH4+替换反应方程式如下: Na2TiO3+xH+=Na2-xHxTiO3+xNa+ Na2TiO3+xNH4+=Na2-xHxTiO3+xNa++xNH3↑ 在具体实施例中,所述稀酸或铵盐溶液的浓度为5~20g/L,优选为10~15g/L。 在具体实施例中,所述活化的温度为10~70℃,优选为30~70℃;活化的时间为0.5~2h,优选为1~2h。 在具体实施例中,所述浆料中双氧水的浓度为1~20wt%,优选为5~15wt%;铵盐的添加量为1~20g/L浆料,优选为10~20g/L浆料。 在具体实施例中,所述反应的温度为5~45℃,所述反应的时间为5~70min。 在具体实施例中,步骤(2)中所述的铵盐选自碳酸铵、碳酸氢铵、尿素中的一种或几种。 在具体实施例中,还包括以下步骤:将富钛溶液煮沸,析出的偏钛酸在450~750℃下焙烧,得到TiO2>90%的锐钛矿型二氧化钛;或者,富钛溶液在170~240℃下进行水热反应,合成纳米TiO2。 回收富钛溶液在煮沸或者水热反应过程中挥发的氨气;富钛溶液析出的偏钛酸经固液分离后的溶液、以及富钛溶液水热反应后固液分离得到的溶液用作赤泥的洗涤液。 提钛后赤泥碱含量、钛含量明显下降,可作为高炉冶炼的掺配料,实现赤泥的大规模消纳。 以下通过图1所示的工艺路线图以及具体的实施例对本发明的技术方案进行进一步详细的说明。 实施例1: 铝土矿A:Al2O3 49.31%、Fe2O3 18.12%、SiO2 1.58%、TiO2 2.06%、A/S(铝硅比)为31.28。 循环母液A:Na2Ok:250g/L,αk:3.11(αk为氧化钠与氧化铝的摩尔比)。 将500g铝土矿A与1.51 L循环母液A加入容积为5 L的高压反应釜中,密封后,开启搅拌,在250℃下反应1h,冷却后完成赤泥沉降分离和洗涤。取赤泥57.7g,加入5g/L的稀硫酸,在50℃下搅拌30min,液固比为3:1。 液固分离后,加入双氧水和氨水,控制液固比为5:1,调制成含6wt%H2O2,NH4+浓度为0.10mol/L的浆液,控制浆液的pH值为10±0.2,在反应温度为35℃、搅拌速度为300r/min的条件下反应35min,液固分离后,得到富钛溶液和提钛后赤泥。 对比分析赤泥(即拜耳法溶出后经洗涤的赤泥)、提钛后赤泥中TiO2的含量,由7.20%降至1.82%。 富钛溶液经煮沸后析出的固相在450℃下焙烧4h,产物用20g/L的稀盐酸洗涤,得到TiO2含量为93.2%的锐钛矿型TiO2。 实施例2: 铝土矿B:Al2O3 48.12%、Fe2O3 19.04%、SiO2 1.47%、TiO2 2.14%、A/S(铝硅比)为32.63 循环母液B:Na2Ok:230g/L,αk:3.11 将500g铝土矿B与1.65 L循环母液B加入容积为5 L的高压反应釜中,密封后,开启搅拌,在250℃下反应1h,冷却后完成赤泥沉降分离和洗涤。取赤泥50.6g,加入10g/L稀硫酸,在70℃下搅拌20min,液固比为5:1。 加入双氧水和碳酸氢铵,控制液固比为10:1,调制成含6wt%H2O2,NH4+浓度为0.05mol/L的浆液,控制浆液的pH值为11±0.2,在反应温度为35℃、搅拌速度为300r/min的条件下反应35min,液固分离后,得到富钛溶液和提钛后赤泥。 对比分析赤泥(即拜耳法溶出后经洗涤的赤泥)、提钛后赤泥中TiO2的含量,由7.29%降至4.62%。 富钛溶液煮沸后析出的固相在550℃下焙烧4h,产物用10g/L的稀盐酸洗涤,得到TiO2含量为91.5%的锐钛矿型TiO2。 实施例3: 铝土矿A:Al2O3 49.31%、Fe2O3 18.12%、SiO2 1.58%、TiO2 2.06%、A/S(铝硅比)为31.28 循环母液B:Na2Ok:230g/L,αk:3.11 将500g铝土矿A与1.64 L循环母液B加入容积为5 L的高压反应釜体中,密封后,开启搅拌,在250℃下反应1h,冷却后完成赤泥沉降分离和洗涤。取赤泥54.3g,加入10g/L的碳酸铵溶液,在70℃下搅拌20min,液固比为5:1。 加入双氧水和碳酸铵溶液,控制液固比为20:1,调制成含10wt%H2O2,NH4+浓度为0.15mol/L的浆液,控制浆液的pH值为10±0.2,在反应温度为35℃、搅拌速度为300r/min的条件下反应35min,液固分离后,得到富钛溶液和提钛后赤泥。 对比分析赤泥(即拜耳法溶出后经洗涤的赤泥)、提钛后赤泥中中TiO2的含量,由7.03%降至2.38%。 富钛溶液煮沸后析出的固相在650℃下焙烧8h,产物用15g/L的稀盐酸洗涤,得到TiO2含量为92.2%的锐钛矿型TiO2。 实施例4: 铝土矿B:Al2O3 48.12%、Fe2O3 19.04%、SiO2 1.47%、TiO2 2.14%、A/S(铝硅比)为32.63。 循环母液B:Na2Ok:230g/L,αk:3.11 将500g铝土矿B与1.62 L循环母液B,加入容积为5 L的高压反应釜体中,密封后,开启搅拌,在250℃下反应1h,冷却后完成赤泥沉降分离和洗涤。取赤泥68.7g,加入15g/L的稀硫酸,在70℃下搅拌10min,液固比为3:1。 加入双氧水和氨水,控制液固比为10:1,调制成含6wt%H2O2,NH4+浓度为0.10mol/L的浆液,控制浆液的pH值为10±0.2,在反应温度为35℃、搅拌速度为300r/min的条件下反应35min,液固分离后,得到富钛溶液和提钛后赤泥。 对比分析赤泥(即拜耳法溶出后经洗涤的赤泥)、提钛后赤泥中TiO2的含量,由7.18%降至2.41%。 将富钛溶液置于均相反应釜中,在180℃下反应24h,得到长度大于10μm,宽度小于500nm的TiO2纤维。 实施例5: 铝土矿B:Al2O3 48.12%、Fe2O3 19.04%、SiO2 1.47%、TiO2 2.14%、A/S(铝硅比)为32.63。 循环母液B:Na2Ok:230g/L,αk:3.11。 将500g铝土矿B与1.65 L循环母液B,加入容积为5 L的高压反应釜体中,密封后,开启搅拌,在250℃下反应1h,冷却后完成赤泥沉降分离和洗涤。取赤泥65.2g,加入10g/L的稀硫酸,在60℃下搅拌15min,液固比为3:1。 加入双氧水和尿素,控制液固比为20:1,调制成含6wt%H2O2,NH4+浓度为0.15mol/L的浆液,控制浆液的pH值为10±0.2,在反应温度为35℃、搅拌速度为300r/min的条件下反应20min,液固分离后,得到富钛溶液和提钛后赤泥。 对比分析赤泥(即拜耳法溶出后经洗涤的赤泥)、提钛后赤泥中TiO2的含量,由7.22%降至3.41%。 将浸出液置于均相反应釜中,在170℃下反应18h,得到长度大于15μm,宽度小于500nm的TiO2纤维。 实施例6: 铝土矿B:Al2O3 48.12%、Fe2O3 19.04%、SiO2 1.47%、TiO2 2.14%、A/S(铝硅比)为32.63。 循环母液B:Na2Ok:230g/L,αk:3.11。 将500g铝土矿B与1.65 L循环母液B,加入容积为5 L的高压反应釜体中,密封后,开启搅拌,在250℃下反应1h,冷却后完成赤泥沉降分离和洗涤。取赤泥64.1g,加入10g/L的稀硫酸,在40℃下搅拌20min,液固比为5:1。 加入双氧水和氨水,控制液固比为20:1,调制成含10wt%H2O2,NH4+浓度为0.05mol/L的浆液,控制浆液的pH值为10±0.2,在反应温度为35℃、搅拌速度为300r/min的条件下反应20min,液固分离后,得到富钛溶液和提钛后赤泥。 对比分析赤泥(即拜耳法溶出后经洗涤的赤泥)、提钛后赤泥中TiO2的含量,经分析赤泥中TiO2含量由6.99%降至2.51%。浸出液煮沸后析出的固相在550℃下焙烧8h,产物用15g/L的稀盐酸洗涤,得到TiO2含量为94.7%的锐钛矿型TiO2。 以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。 背景技术 2021年,全球氧化铝产量达1.38亿吨,较2020年增加504万吨,同比增长3.79%。我国氧化铝产量7509.7万吨,占全球氧化铝产量的54.40%,而其中超过半数的原料为高铁三水铝石型铝土矿。通常情况下,每生产1吨氧化铝产生0.7~2吨赤泥,由此估算,每年赤泥排放量为0.97~2.76亿吨。赤泥成分复杂,碱含量高,其堆存既占用土地、浪费资源,又易造成环境污染和安全隐患。 2021年全球钛矿总产量为827万吨(折合TiO2,下同),我国钛矿产量为285.7万吨。我国钛原料对外依存度高,约为40%,优质钛原料的供应严重依赖国际市场。 目前,赤泥作为一种提钛原料,针对从赤泥中提钛的工艺已经开展了大量的研究: (1)还原焙烧-磁选-硫酸浸出:将赤泥与煤粉、石灰、纯碱混合,在800~1000℃还原焙烧,熟料水浸得到铝酸钠溶液,脱硅后用于氧化铝生产;水浸渣磁选分离出大部分的铁,没有磁性的部分用硫酸浸出,得到TiOSO4溶液,水解制备偏钛酸。该方法可以得到纯度约96%的富钛料,用于氯化法生产钛白,缺点是还原焙烧过程中会生成CaTiO3,处理难度大。 (2)两步酸浸法:在第一步中,在pH=3,温度为25℃,反应时间为60min的条件下,用盐酸浸出赤泥中的Na、Al、Si、Ca等元素,而铁和钛不发生反应。第二步采用80g/L的硫酸浸出,在温度为50℃,液固比为20:1,反应时间为90min的条件下,可以使大部分铁发生反应而钛基本上不反应,得到TiO2含量接近50%的钛渣。 (3)有机酸/双氧水助浸法:柠檬酸等有机酸或双氧水可以促进钛矿物的反应,在2.5MH2SO4、75℃、液固比10:1,反应时间120min的条件下,加入柠檬酸等与钛发生配位作用,从而提高钛的浸出率。但存在酸用量大、对有价元素的浸出选择性不强、回收钪钛等高价值金属元素时铁的浸出较难抑制等问题。 (4)盐酸-草酸浸出-硫酸化焙烧法:该方法可以实现赤泥多种元素的回收。第一步在40℃、1M的盐酸溶液中浸出Ca、Si、Al;第二步在95℃、2M的草酸溶液中浸出V、Fe;第三步在150~400℃下采用硫酸化焙烧,产物在65℃下,用0.5M的硫酸浸出,回收钪、钛。该方法产生大量的酸性废水、技术应用困难。 申请号为CN201510360507.2的专利文献提出先将赤泥在1~3mol/L的柠檬酸溶液中于60~95℃下反应60min,将酸浸渣水洗后用NaOH在750~850℃下焙烧60min,水洗后的渣再用H2SO4和CaF2酸解,含钛溶液水解后焙烧得到高纯TiO2。该方法需要中和上一步骤的酸/碱,用量大,反应条件强烈,经济性较差。 申请号为CN201510678319.4的专利文献提出对于TiO2>8%、0<Fe2O3<42%的赤泥,采用酸浸-沉淀联合浮选回收赤泥中的钛、铁。先将赤泥和浓硫酸按(20~50):100质量比配成浆液,在80~120℃下反应120分钟,过滤得到钛铁浸出液;以双三氟甲基磺酰亚胺为铁沉淀剂,丁黄药为捕收剂,松油醇为起泡剂,向钛铁浸出液中依次加入双三氟甲基磺酰亚胺、丁黄药和松油醇,搅匀后刮泡浮选;刮泡浮选残余溶液即为富钛液产品;泡沫产品经盐酸萃取得到富铁液产品。该方法存在的问题是赤泥大量溶解,造成废酸难处理的问题;此外,富钛液杂质含量高,富铁液难以利用。 申请号为CN200710015762.9的专利文献提出,将赤泥进行还原熔炼回收铁,熔炼渣水淬后浸出部分铝、硅、钠,再利用酸解水淬渣,则钛富集在渣中。该方法能耗较高,得到的钛渣中仍含有较多杂质,需要进一步处理。 申请号CN201310085601.2的专利文献利用钛白废酸浸出赤泥,浸出液通过萃取回收钪;反萃液煮沸水解,水解产物焙烧得到钛黄粉;酸浸渣通过强磁选可以回收铁精矿。该方法利用了钛白废酸进行资源回收,但铁、硅、铝矿物溶解较多,钛资源回收率不高。 发明内容 针对现有技术存在的问题,本发明的目的是提供一种全新的从赤泥中提取钛的工艺。 为实现上述目的,本发明采用以下具体的技术方案。 本发明的从赤泥中提取钛的工艺契合现有拜耳法生产氧化铝流程,过程中产生的赤泥经洗涤后,用稀酸或稀铵盐溶液进行活化,然后用铵盐溶液和/或氨水溶液、以及双氧水调浆,在弱碱性体系中选择性浸出钛,得到富钛溶液和降钛赤泥。富钛溶液经煮沸后焙烧、酸洗,可以得到成分合格的钛白粉,或通过水热法一步合成纳米二氧化钛。降钛赤泥可用于高炉冶炼掺配。 具体来说,从赤泥中选择性提取钛的工艺,包括以下步骤: (1)用拜耳法溶出三水铝石和/或一水软铝石型铝土矿,得到的赤泥经洗涤后,用稀酸或铵盐溶液活化,得到高活性的赤泥; (2)在高活性的赤泥中加入铵盐或氨水溶液、以及双氧水调制浆料,控制浆料的pH值为8~14,反应一段时间后,液固分离,得到富钛溶液和提钛后赤泥。 进一步地,在本发明的部分优选实施方式中,所述拜耳法溶出的温度为140~260℃。 进一步地,在本发明的部分优选实施方式中,所述稀酸或铵盐的浓度为5~20g/L。 进一步地,在本发明的部分优选实施方式中,所述活化的温度为10~70℃,活化的时间为0.5~2h。 进一步地,在本发明的部分优选实施方式中,所述活化的液固比为3:1~10:1。 进一步地,在本发明的部分优选实施方式中,所述活化的时间为10~120min。 进一步地,在本发明的部分优选实施方式中,所述浆料的液固比为1:1~20:1;所述浆料中双氧水的浓度为1~20wt%,NH4+的浓度为0.05~0.20mol/L。 进一步地,在本发明的部分优选实施方式中,所述反应的温度为5~45℃,所述反应的时间为5~70min。 进一步地,在本发明的部分优选实施方式中,还包括以下步骤:将富钛溶液煮沸,析出的偏钛酸在450~750℃下焙烧,得到TiO2>90%的锐钛矿型二氧化钛。 进一步地,在本发明的部分优选实施方式中,还包括以下步骤:富钛溶液在170~240℃下进行水热反应,合成纳米TiO2。 与现有技术相比,本发明具有以下明显的有益效果: (1)本发明契合拜耳法生产氧化铝工艺流程,接续赤泥洗涤流程,在弱碱性体系下选择性浸出钛,其他元素基本不参与反应; (2)从赤泥中提取钛的流程短、反应条件温和、浸出剂价格低、无废水排放、部分浸出剂可循环、对工艺设备的要求低; (3)富钛溶液也用于制备钛白粉或纳米二氧化钛光催化剂,实现了赤泥的高值利用; (4)提钛后赤泥中的碱含量低、钛含量明显下降,降低了高铁赤泥作为高炉炼铁原料进行消纳的难度。 The invention belongs to the technical field of hydrometallurgy, and discloses a process for selectively extracting titanium from red mud. The method comprises the following steps: dissolving gibbsite and/or boehmite bauxite by using a Bayer process, washing the obtained red mud, and activating by using dilute acid or an ammonium salt solution to obtain high-activity red mud; ammonium salt and/or an ammonia water solution and hydrogen peroxide are/is added into the high-activity red mud, slurry is prepared, the pH value of the slurry is controlled to be 8-14, liquid-solid separation is carried out after a reaction is carried out for a period of time, and a titanium-rich solution and the red mud after titanium extraction are obtained. And the titanium-rich solution can be further treated to obtain titanium dioxide or titanium dioxide fiber materials, so that the utilization additional value of the red mud is improved. According to the method, titanium is selectively leached from the red mud in a weakly alkaline system, and high-value recovery and utilization of titanium in the red mud are achieved; the alkali content in the red mud after titanium extraction is low, the titanium content is obviously reduced, and the difficulty of consumption of the high-iron red mud as a blast furnace ironmaking raw material is reduced. 1.一种从赤泥中选择性提取钛的工艺,其特征在于,包括以下步骤: (1)用拜耳法溶出三水铝石和/或一水软铝石型铝土矿,得到的赤泥经洗涤后,用稀酸或铵盐溶液活化,得到高活性的赤泥; (2)在高活性的赤泥中加入铵盐和/或氨水溶液、以及双氧水,调制浆料,控制浆料的pH值为8~14,反应一段时间后,液固分离,得到富钛溶液和提钛后赤泥。 2.如权利要求1所述的从赤泥中选择性提取钛的工艺,其特征在于,所述拜耳法溶出的温度为140~260℃。 3.如权利要求1或2所述的从赤泥中选择性提取钛的工艺,其特征在于,所述稀酸或铵盐的浓度为5~20g/L。 4.如权利要求1所述的从赤泥中选择性提取钛的工艺,其特征在于,所述活化的温度为10~70℃,活化的时间为0.5~2h。 5.如权利要求4所述的从赤泥中选择性提取钛的工艺,其特征在于,所述活化的液固比为3:1~10:1。 6.如权利要求1所述的从赤泥中选择性提取钛的工艺,其特征在于,所述铵盐选自碳酸铵、碳酸氢铵、尿素中的一种或几种。 7.如权利要求1所述的从赤泥中选择性提取钛的工艺,其特征在于,所述浆料的液固比为1:1~20:1;所述浆料中双氧水的浓度为1~20wt%,NH4+的浓度为0.05~0.20mol/L。 8.如权利要求1所述的从赤泥中选择性提取钛的工艺,其特征在于,所述反应的温度为5~45℃,所述反应的时间为5~70min。 9.如权利要求1所述的从赤泥中提取钛的工艺,其特征在于,还包括以下步骤:将富钛溶液煮沸,析出的偏钛酸在450~750℃下焙烧,得到TiO2>90%的锐钛矿型二氧化钛。 10.如权利要求1所述的从赤泥中提取钛的工艺,其特征在于,还包括以下步骤:富钛溶液在170~240℃下进行水热反应,合成纳米TiO2。