Oberflächenwellenbauelement

Oberflächenwellenbauelement (1), das folgende Merkmale aufweist:

[0001] Die vorliegende Erfindung bezieht sich auf Oberflächenwellenbauelemente, die bei Resonatoren,piezoelektrischen Filtern und anderen Vorrichtungen verwendet werden, und spezieller beziehtsich die vorliegende Erfindung auf Verbesserungen bei Oberflächenwellenbauelementen, die einenderartigen Aufbau aufweisen, daß Elektroden über Au-Kontakthügel (Bumps) extern verbunden sind.

[0002] Bei herkömmlichen Oberflächenwellenbauelementen werden Kontakthügel, die aus Au oderanderen Materialien gebildet sind, oft zum externen Verbinden der Oberflächenwellenbauelemente verwendet.Ausführungen einer elektrischen Verbindung zwischen herkömmlichen Oberflächenwellenbauelementen undder externen Umgebung werden nachstehend unter Bezugnahme auf Fig. 10 und Fig. 11 beschrieben.

[0003] Wie in Fig. 10A gezeigt, umfaßt ein Oberflächenwellenbauelement 51 ein Oberflächenwellensubstrat52, das aus einem piezoelektrischen Material hergestellt ist. Das Oberflächenwellensubstrat52 ist an der oberen Oberfläche 52a desselben mit Interdigitalelektroden (IDT-Elektroden) 53und 54 versehen. Die IDT-Elektroden 53 und 54 sind durch Aluminiumstrukturen definiert. DieIDT-Elektrode 53 umfaßt einen ersten und einen zweiten kammartigen Elektrodenabschnitt 53a und53b, die derart aufgebaut sind, daß eine Mehrzahl von Elektrodenfingern an einem Ende derselbenmiteinander elektrisch verbunden sind. Der erste und der zweite kammartige Elektrodenabschnitt53a bzw. 53b sind mit einem Verdrahtungselektrodenabschnitt 53c bzw. 53d verbunden.

[0004] Dementsprechend umfaßt die IDT-Elektrode 54 einen ersten und einen zweiten kammartigenElektrodenabschnitt 54a und 54d und einen ersten und einen zweiten Verdrahtungselektrodenabschnitt54c und 54d.

[0005] Die Verdrahtungselektrodenabschnitte 53c, 53d, 54c und 54d werden verwendet, um das Oberflächenwellenbauelement51 mit externen Elementen zu verbinden, und aus Au gebildete Kontakthügel 55 sind auf denselbenvorgesehen, um eine solche Verbindung zu erreichen. Spezieller sind die Verdrahtungselektrodenabschnitte53c, 53d, 54c und 54d über die Kontakthügel 55 mit Elektrodenverbindungsanschlußflächen, die aufeinem Substrat vorgesehen sind, das außerhalb des Oberflächenwellenbauelements 51 angeordnet ist,elektrisch verbunden.

[0006] Fig. 10B zeigt eine vergrößerte Ansicht eines Abschnitts, der um den Verdrahtungselektrodenabschnitt53c angeordnet ist, als ein Beispiel eines Abschnitts um den Kontakthügel 55. Wie in Fig. 10Bgezeigt ist, ist das Oberflächenwellensubstrat 52 auf der oberen Oberfläche desselben mit demaus Aluminium hergestellten Verdrahtungselektrodenabschnitt 53c versehen, und der Kontakthügel55 ist auf dem Verdrahtungselektrodenabschnitt 53c angeordnet.

[0007] Um ferner einen Leiterwiderstand zu reduzieren, wurde ein Verdrahtungselektrodenabschnitt,der einen Zweischichten-Aufbau aufweist, wie in Fig. 11 gezeigt, vorgeschlagen. Unter Bezugnahmeauf Fig. 11 ist der Verdrahtungselektrodenabschnitt 53c durch Laminieren von Verdrahtungselektrodenschichten53c1 und 53c2, die aus Aluminium gebildet sind, auf dem Oberflächenwellensubstrat 52 aufgebaut.

[0008] Die Kontakthügel 55 werden durch ein Draht-Kontakthügel-Verbindungsverfahren und durchErhitzen des Oberflächenwellensubstrats 52 auf eine Temperatur von 100°C bis 300°C gebildet.

[0009] Das in dem Oberflächenwellenbauelement enthaltene Oberflächenwellensubstrat ist jedochoft aus einem hochgradig pyroelektrischen Material, beispielsweise Lithiumtantalat (LiTaO3),Lithiumniobat (LiNbO3) oder anderen derartigen Materialien, hergestellt. Wenn derartigehochgradig pyroelektrische Materialien erhitzt werden, werden auf den Oberflächen derselbenelektrische Ladungen erzeugt. In einem solchen Fall kann bei dem Oberflächenwellenbauelement51, da die kammartigen Elektrodenabschnitte 53a, 53b, 54a und 54b voneinander getrennt sind,beispielsweise zwischen den Elektrodenfingern, die nahe beieinander angeordnet sind, eine elektrischeEntladung auftreten. Dadurch können die Elektrodenfinger schmelzen, zerbrochen oder auf andereWeise beschädigt werden. Insbesondere bei den IDT-Elektroden 53 und 54 beträgt die Größe eines Zwischenraumszwischen den benachbarten Elektrodenfingern mehrere Mikrometer, und es kann leicht zu Fehlfunktionenaufgrund von Pyroelektrizität kommen, wie oben beschrieben.

[0010] Um dies zu verhindern, werden bisher deshalb die folgenden beiden Verfahren herkömmlicherweise verwendet.Gemäß einem ersten Verfahren werden alle Elektroden, die auf einem Muttersubstrat vorgesehen sind,zunächst kurzgeschlossen und mit einem Massepotential verbunden, woraufhin die Kontakthügel gebildetwerden. Die Elektroden, die kurzgeschlossen sind, werden zu einem Zeitpunkt geschnitten, dadie Oberflächenwellenbauelemente während eines Vereinzelungsvorgangs von dem Muttersubstratgetrennt sind. Zusätzlich sind gemäß einem zweiten Verfahren Temperaturgradienten, mit denendie Oberflächenwellenbauelemente erhitzt oder abgekühlt werden, extrem gering eingestellt, sodaß die oben beschriebenen, durch Pyroelektrizität verursachten Fehlfunktionen verhindert werden.[0011] Bei dem ersten Verfahren ist es jedoch schwierig, Fehlfunktionen, die auf Pyroelektrizität zurückzuführensind, zuverlässig zu verhindern. Zudem liegt bei dem zweiten Verfahren insofern ein Problemvor, als die Zeit für das Verarbeiten beträchtlich erhöht ist. Anstatt des ersten und des zweitenVerfahrens kann auch ein Verfahren, bei dem die Kontakthügel bei Raumtemperatur gebildet werden,angewandt werden, um Fehlfunktionen aufgrund von Pyroelektrizität zu verhindern. Wenn die Kontakthügelallerdings bei solch einer niedrigen Temperatur gebildet werden, kann die Bindungsfestigkeit beträchtlichvermindert sein.

[0012] Zudem ist in der ungeprüften japanischen PatentanmeldungNr. 8-307192 das folgende Verfahren offenbart. Es werden nämlich zunächst alle Regionender IDT-Elektroden, einschließlich der kammartigen Elektrodenabschnitte und der Verdrahtungselektrodenabschnitte, durcheinen Aluminiumfilm gebildet und durch einen Pd-Film oder einen Pt-Film bedeckt. Daraufhin werdendie Au-Kontakthügel gebildet. Bei diesem Verfahren ist es jedoch extrem schwierig, die Seitenoberflächendes Aluminiumfilms durch den Pd-Film oder den Pt-Film zu bedecken. Somit ist dieses Verfahrennicht praktisch.

[0013] Die Patentschrift DE 19 651 582 A1betrifft eine Oberflächenakustikwellenvorrichtung und ein Verfahren zum Herstellen desselben.Die Oberflächenakustikwellenvorrichtung weist eine Elektrode auf, die aus einem ersten Filmund einem zweiten Film auf einem Substrat gebildet ist, wobei der erste Film einen Al-Film odereinen Film umfaßt, der durch Hinzufügen wenigstens eines anderen Elements zu Al gebildet ist,und wobei der zweite Film ein Metall umfaßt, dessen Diffusionskoeffizient in Aluminium größerals ein Selbstdiffusionskoeffizient von Aluminium ist.

[0014] Die Patentschrift US-5,325,012 ist daraufgerichtet, eine verbundene piezoelektrische Vorrichtung bereitzustellen, die in einem ausreichendbreiten Temperaturbereich in der Nähe von dem absoluten Nullpunkt bis zur Curie-Temperatur despiezoelektrischen Elements verwendet werden kann. Um dies zu erreichen, wird eine aktive Schicht,bereitgestellt, die durch Metallisieren der Verbindungsoberfläche des piezoelektrischen Keramikmaterials miteinem Metallmaterial gebildet ist. Wenn das piezoelektrische Keramikmaterial mit einem Lötmittel verbundenist, so wird eine Lötmittelschicht bereitgestellt, die durch Metallisieren der Lötverbindungsschichtmit Metallmaterialien wie z.B. Gold oder Silber, metallisiert wird, um wahrscheinlich mit derLötkomponente zu reagieren. Darauf hin wird eine Barrierenschicht zwischen der aktiven Schichtund der Lötschicht mittels Metallisieren mit einem Metallmaterial, wie z.B. Platin, Nickel oderChrom, gebildet, wobei diese Barrierenschicht ein rissig oder spröde werden aufgrund einer Reaktionoder Diffusion der Metalle in den darüber liegenden zwei Schichten verhindert.

[0015] Es ist die Aufgabe der vorliegenden Erfindung, eine Kontaktanordnung für ein Oberflächenwellenbauelement zuschaffen, bei dem die zum Bilden der Kontakthügel erforderliche Zeit stark reduziert ist, beidem ein Schmelzen oder den Bruch der Elektroden verhindert ist und bei dem zwischen dem Kontakthügelund den Elektroden eine sehr hohe Bindungsfestigkeit vorliegt.

[0016] Diese Aufgabe wird durch eine Kontaktanordnung für ein Oberflächenwellenbauelement gemäßAnspruch 1 und durch eine Kontaktanordnung ein Oberflächenwellenbauelement gemäß Anspruch 14 gelöst.

[0017] Gemäß einem bevorzugten Ausführungsbeispiel der vorliegenden Erfindung umfaßt ein Oberflächenwellenbauelement einOberflächenwellensubstrat; mindestens eine Interdigitalelektrode, die auf dem Oberflächenwellensubstrat angeordnetist, wobei die Interdigitalelektrode einen ersten kammartigen Elektrodenabschnitt, bei dem eineMehrzahl von Elektrodenfingern an einem Ende desselben miteinander verbunden sind, einen zweiten kammartigenElektrodenabschnitt, bei dem eine Mehrzahl von Elektrodenfingern an einem Ende desselben miteinanderverbunden sind, und erste und zweite Verdrahtungselektrodenabschnitte umfaßt, sowie Anschlußleitungselektroden, welchemit den ersten bzw. den zweiten kammartigen Elektrodenabschnitten verbunden sind, und Verbindungsanschlußflächenumfassen, die über Kontakthügel mit einer externen Umgebung verbunden sind, wobei die Elektrodenfinger derersten und der zweiten kammartigen Elektrodenabschnitte ineinandergreifen bzw. interdigitalangeordnet sind und wobei die ersten und die zweiten kammartigen Elektrodenabschnitte und dieersten und die zweiten Verdrahtungselektrodenabschnitte einen Aluminiumfilm umfassen; und einenersten, einen zweiten und einen dritten Metallfilm, die auf jedem der ersten und der zweitenVerdrahtungselektrodenabschnitte, einschließlich des Aluminiumfilms, in der Reihenfolge desersten Metallfilms, des zweiten Metallfilms und des dritten Metallfilms laminiert sind, wobeider erste Metallfilm stärker mit Aluminium verbindbar ist als der zweite Metallfilm, wobei der dritteMetallfilm stärker mit den Kontakthügeln verbindbar ist als der erste Metallfilm und wobei derzweite Metallfilm eine Fähigkeit aufweist, die Diffusion von Metallen, die zum Bilden des ersten unddes dritten Metallfilms verwendet werden, zu unterdrücken.

[0018] Wie oben beschrieben ist jeder der Verdrahtungselektrodenabschnitte, der die Anschlußleitungselektroden unddie Verbindungsanschlußflächen umfaßt, vorzugsweise mit einem Laminat versehen, das den ersten,den zweiten und den dritten Metallfilm umfaßt. Das Laminat ist aufgrund des ersten Metallfilms fest mit dem Verdrahtungselektrodenabschnitt verbunden,und der dritte Metallfilm ist fest an dem Kontakthügel befestigt.

[0019] Da der dritte Metallfilm aus einem Metall hergestellt ist, das sich stärker an die Kontakthügel bindenläßt, ist es zudem nicht notwendig, während des Vorgangs des Formens der Kontakthügel Hitzeanzulegen. Somit wird verhindert, daß Fehlfunktionen aufgrund von Pyroelektrizität auftreten,auch wenn das Oberflächenwellensubstrat aus einem hochgradig pyroelektrischen Material aufgebautist.

[0020] Da der zweite Metallfilm die Diffusion des Metalls, das den ersten Metallfilm definiert,verhindert, wird zudem die Diffusion des Metalls, das den ersten Metallfilm definiert, in dendritten Metallfilm verhindert, auch wenn Hitze angelegt wird.

[0021] Da es nicht nötig ist, während des Vorgangs des Bildens der Kontakthügel Hitze anzulegen,ist somit die Bearbeitungszeit stark verringert. Zudem kann das Oberflächenwellenbauelement, beidem ein Auftreten der Fehlfunktionen aufgrund von Pyroelektrizität verhindert wird, erhaltenwerden.

[0022] Das Oberflächenwellenbauelement gemäß einem weiteren bevorzugten Ausführungsbeispielder vorliegenden Erfindung kann ferner einen Reaktionsunterdrückungsfilm umfassen, der zwischendem Aluminium und dem ersten Metallfilm angeordnet ist, um eine Reaktion zwischen dem Aluminiumfilmund einem Laminat, das den zweiten und den dritten Metallfilm umfaßt, zu unterdrücken.

[0023] In einem solchen Fall wird die Reaktion zwischen dem Aluminiumfilm und dem zweiten unddem dritten Metallfilm verhindert, auch wenn während eines Vorgangs des Abdichtens des Oberflächenwellenbauelementsin einem Gehäuse Hitze angelegt wird. Dementsprechend wird die Bindungsfestigkeit der Kontakthügelverbindung nichtleicht verringert.

[0024] Zudem kann der erste Metallfilm gemäß bevorzugten Ausführungsbeispielen der vorliegendenErfindung aus einem Metall, das aus Ti, Cr, Ni und Hf ausgewählt ist, oder aus einer Legierungderselben oder einem anderen geeigneten Material gebildet sein. Ferner kann der zweite Metallfilmaus einem Metall, das aus Pg, Pd, Pt, Ni und Cu ausgewählt ist, oder aus einer Legierung derselbenoder einem anderen geeigneten Material gebildet sein. Der dritte Metallfilm kann aus einem Metall,das aus Ag und Au ausgewählt ist, oder aus einer Legierung derselben oder einem anderen geeigneten Materialgebildet sein.

[0025] Dementsprechend weist der dritte Metallfilm, wenn die aus Au aufgebauten Kontakthügelgebildet sind, eine hervorragende Verbindbarkeit mit den Kontakthügeln auf, so daß die Kontakthügel ohneein Anlegen von Hitze gebildet werden können. Zudem wird die Diffusion des Materials, das dendritten Metallfilm definiert, beispielsweise Ag, Au und Legierungen derselben, zuverlässig unterdrückt,wenn der zweite Metallfilm aus einem der oben beschriebenen Materialien gebildet ist. Fernerweist der erste Metallfilm, der aus einem der oben beschriebenen Materialien gebildet ist, einehervorragende Verbindbarkeit mit Aluminium auf, so daß die Kontakthügel fest mit den Verdrahtungselektrodenabschnitteverbunden sein können.

[0026] Wenn der dritte Metallfilm entweder aus Ag oder Au oder einem anderen Metall mit hoherLeitfähigkeit, oder einer Legierung derselben hergestellt ist, ist zudem der Leitungswiderstand imVergleich zu dem herkömmlichen Oberflächenwellenbauelement, das einen Zweischicht-Aufbau aufweist,stark verringert.

[0027] Dementsprechend kann das Oberflächenwellenbauelement, bei dem der Leitungswiderstandverringert und die Charakteristika verbessert sind, erhalten werden.

[0028] Der Reaktionsunterdrückungsfilm kann aus dem gleichen Material wie das Material, dasden ersten Metallfilm definiert, gebildet sein. In einem solchen Fall kann die Anzahl an Materialien,die zum Bilden des Laminats, das den ersten, den zweiten und den dritten Film umfaßt, und desReaktionsunterdrückungsfilms, verwendet werden, verringert sein. Zudem kann ein Prozeß zum Bilden desLaminats und des Reaktionsunterdrückungsfilms vereinfacht sein.

[0029] Ferner kann der Reaktionsunterdrückungsfilm entweder aus einem Metall oder einem anorganischen,isolierenden Material gebildet sein. Wenn der Reaktionsunterdrückungsfilm aus einem anorganischen,isolierenden Material hergestellt ist, müssen der erste, der zweite und der dritte Metallfilmmit dem Aluminiumfilm elektrisch verbunden sein.

[0030] In einem solchen Fall kann eine Art und Weise, auf die der Aluminiumfilm und der erste,der zweite und der dritte Metallfilm elektrisch verbunden sind, angemessen bestimmt werden.

[0031] Beispielsweise kann der Reaktionsunterdrückungsfilm, der aus dem anorganischen, isolierendenMaterial hergestellt ist, mit einem Durchgangsloch versehen sein, über das der erste, der zweite biszu dem dritten Metallfilm mit dem Aluminiumfilm elektrisch verbunden sind.

[0032] Dementsprechend sind Abschnitte des Aluminiumfilms, mit Ausnahme des Abschnitts, an demdas Laminat mit demselben elektrisch verbunden ist, mit dem anorganischen, isolierenden Material bedeckt. Somit wird die Reaktion zwischen dem Aluminiumfilmund dem zweiten und dem dritten Film auf zuverlässigere Weise unterdrückt.

[0033] In dem Fall, in dem der Reaktionsunterdrückungsfilm aus einem Metall hergestellt ist,kann ein Material zum Bilden des Reaktionsunterdrückungsfilms aus Ti, Cr und Legierungen derselbenoder einem anderen geeigneten Material ausgewählt sein.

[0034] Da der Reaktionsunterdrückungsfilm leitfähig ist, ist somit eine elektrische Verbindungzwischen dem Laminat, das den ersten, den zweiten und den dritten Metallfilm umfaßt, und demAluminiumfilm gewährleistet.

[0035] Zudem kann der Reaktionsunterdrückungsfilm so angeordnet sein, so daß die Peripheriedesselben außerhalb der Peripherie des Laminats liegt, das den ersten, den zweiten und den drittenMetallfilm umfaßt.

[0036] Dementsprechend sind der Aluminiumfilm und das Laminat, das den ersten, den zweiten undden dritten Metallfilm umfaßt, auf zuverlässigere Weise voneinander getrennt, und die Reaktionzwischen dem Aluminiumfilm und dem Laminat, das den zweiten und den dritten Metallfilm umfaßt,wird wirksamer unterdrückt. Somit kann das Oberflächenwellenbauelement, bei dem die Charakteristikaweiter verbessert sind, erhalten werden.

[0037] Bevorzugte Ausführungsbeispiele der vorliegenden Erfindung werden nachfolgend Bezug nehmendauf die beiliegenden Zeichnungen näher erläutert. Es zeigen:

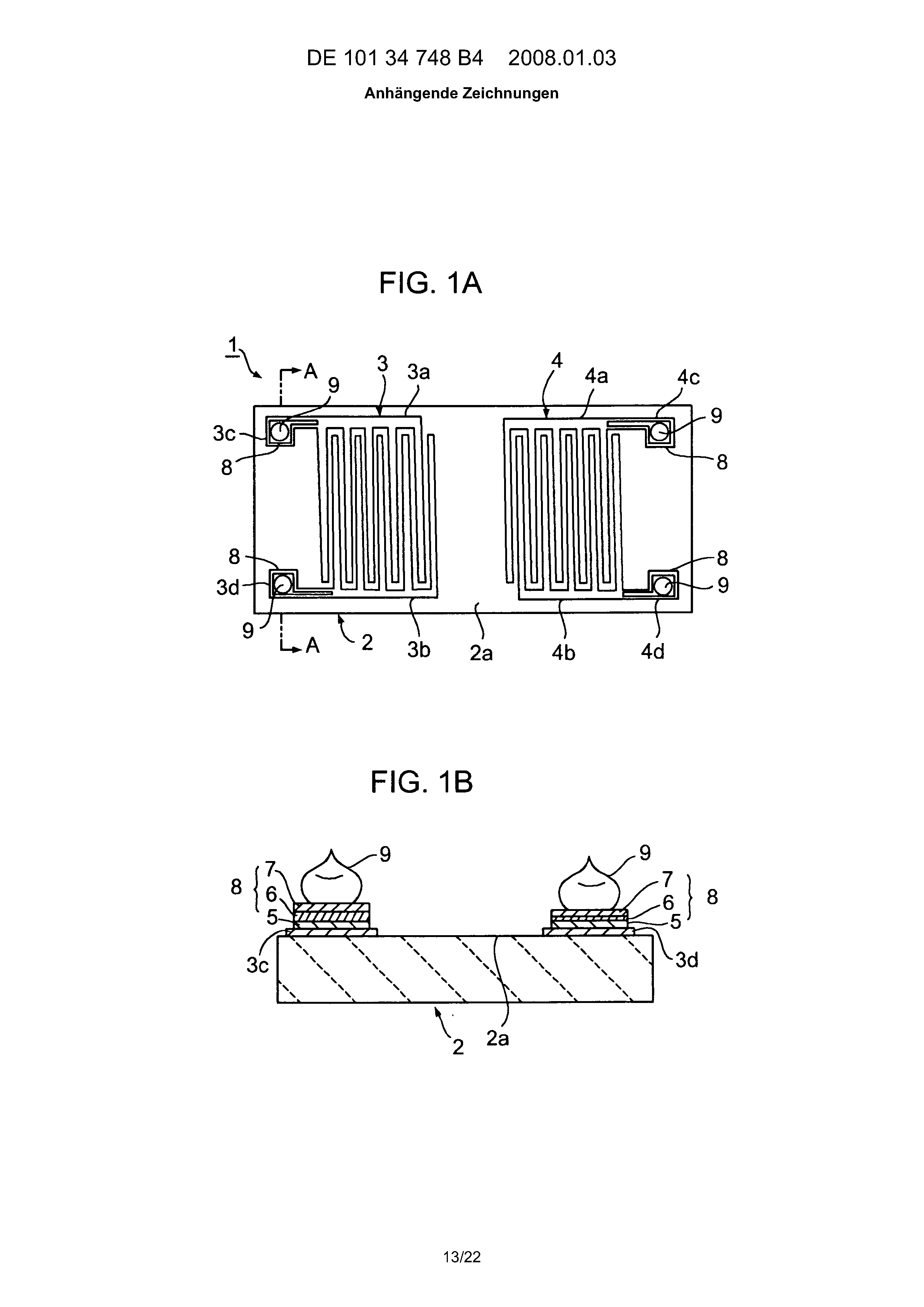

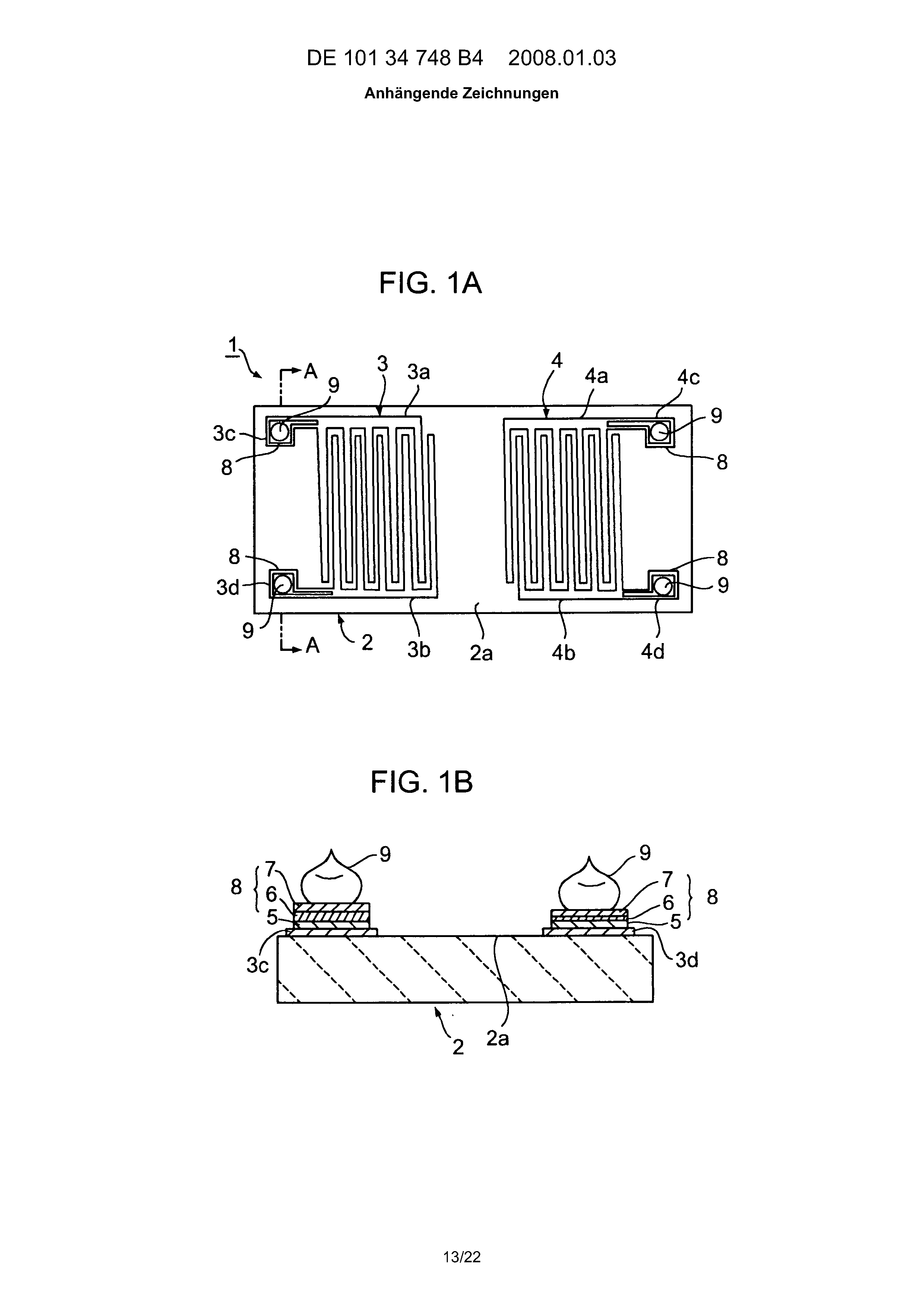

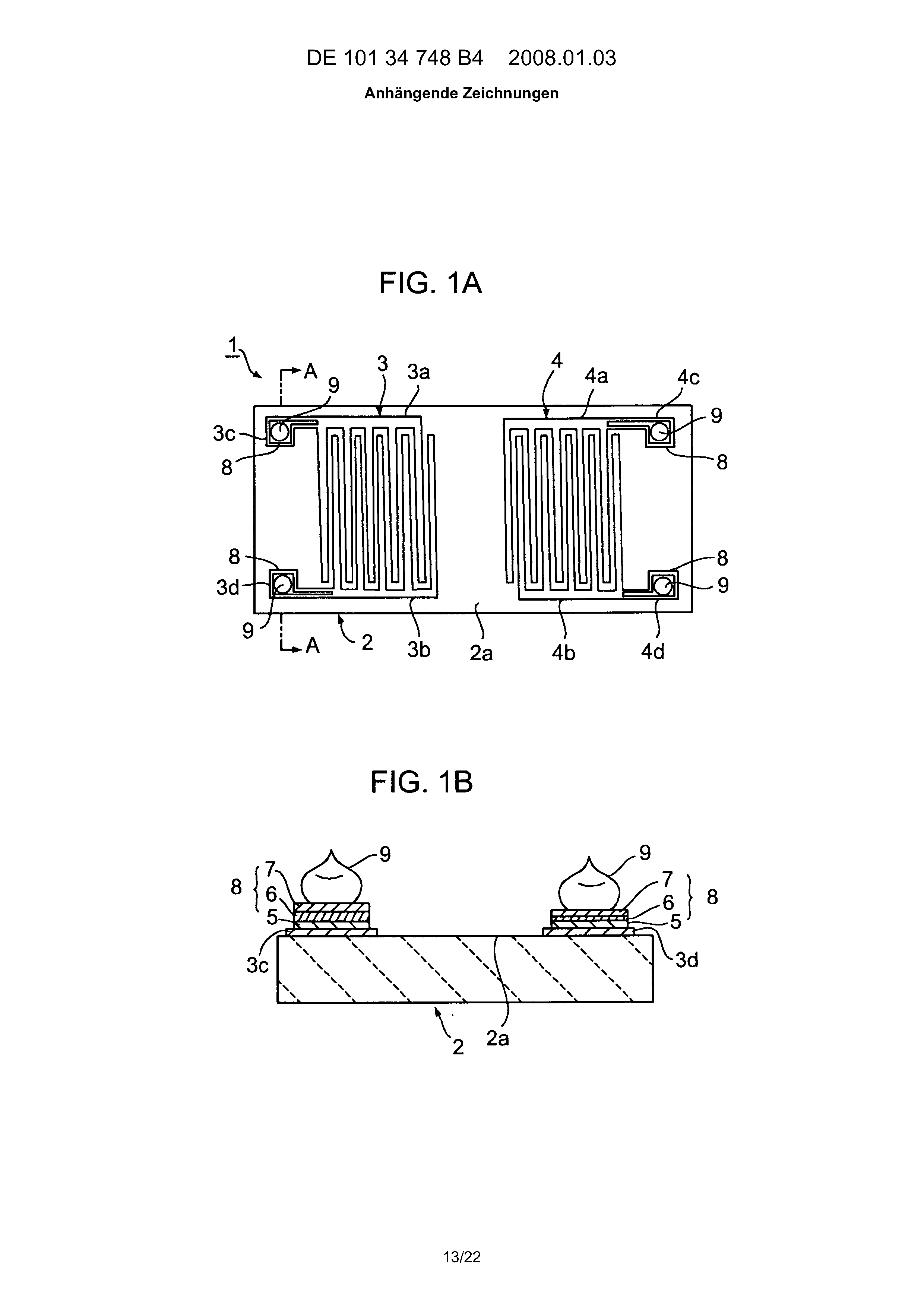

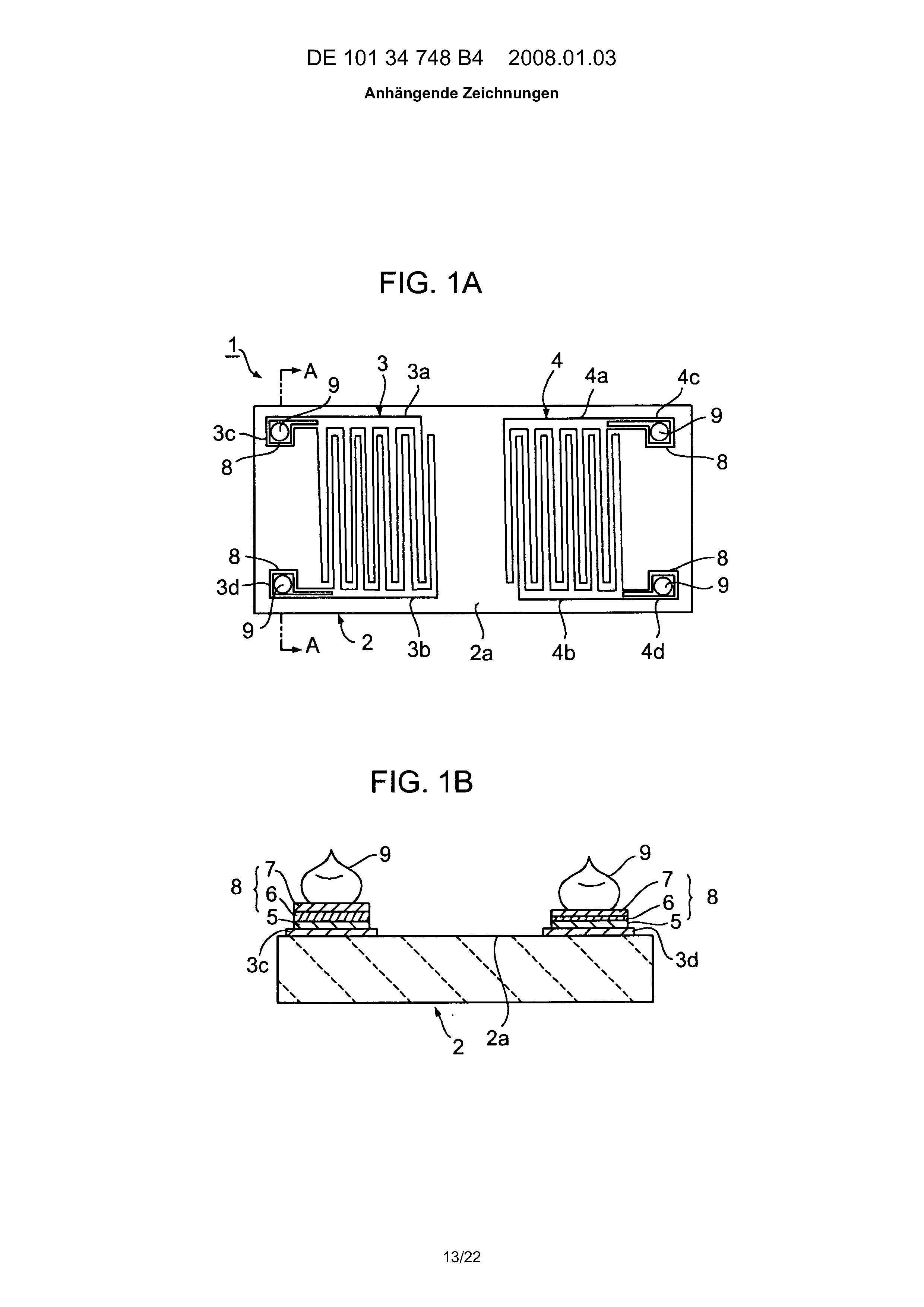

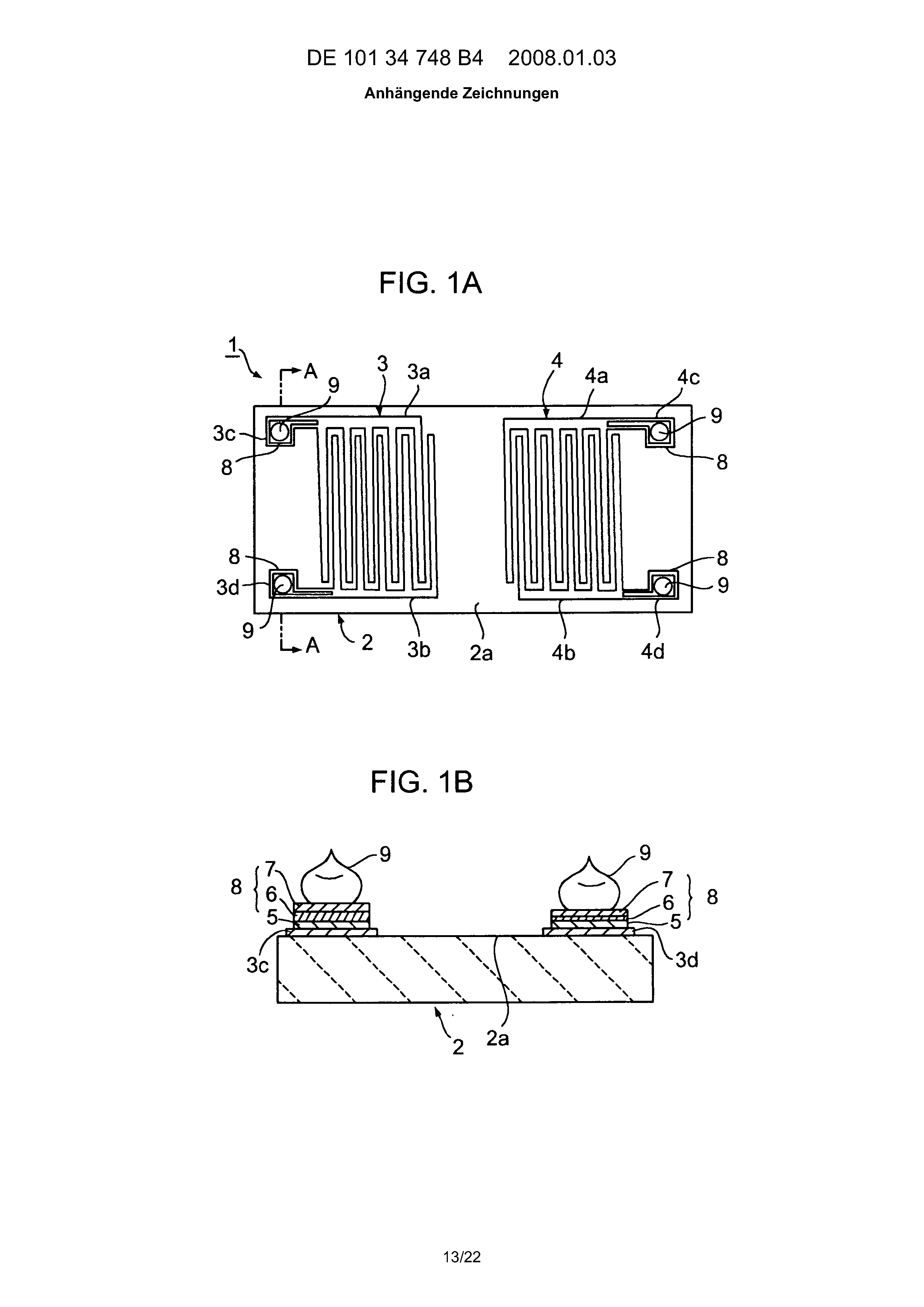

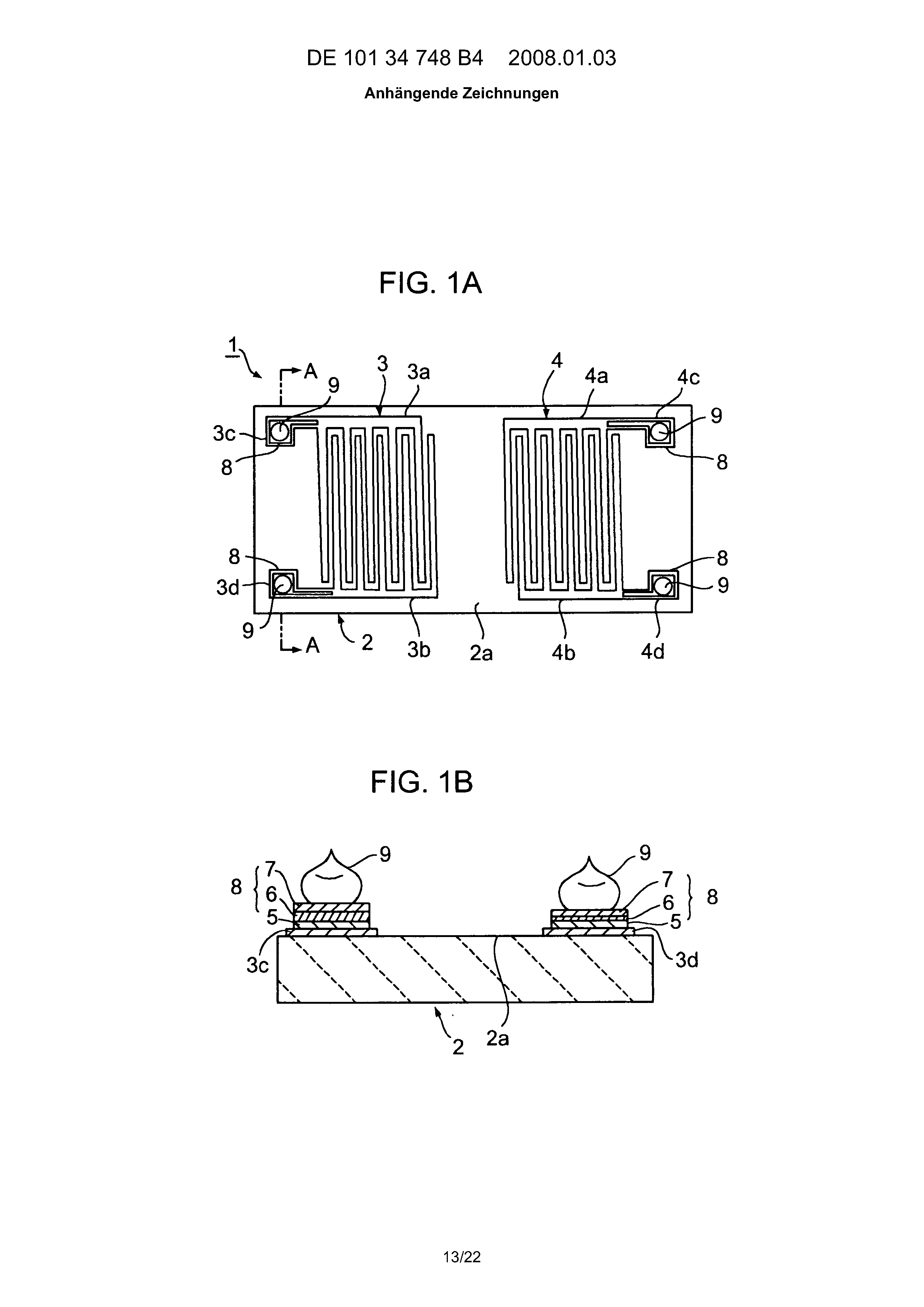

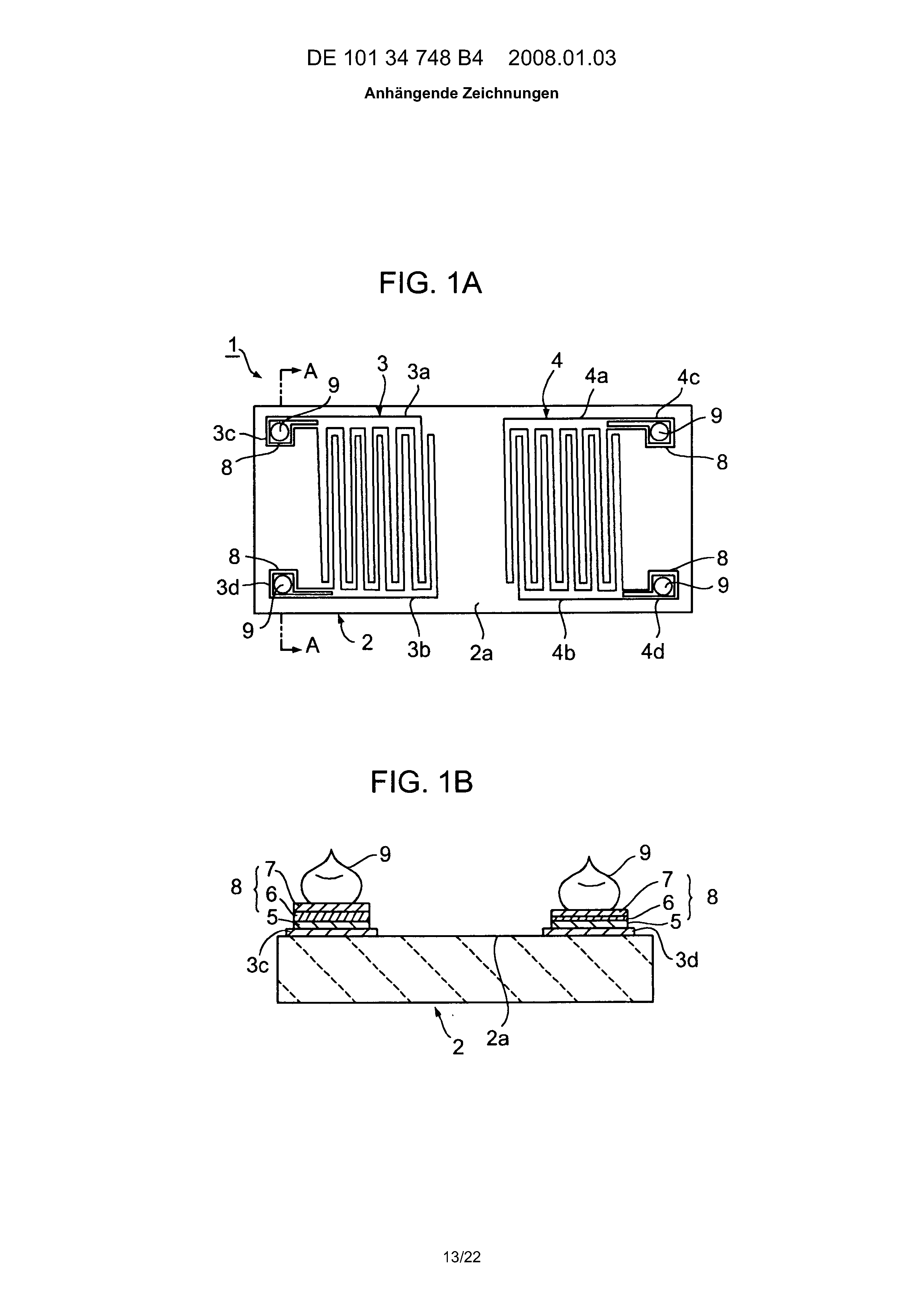

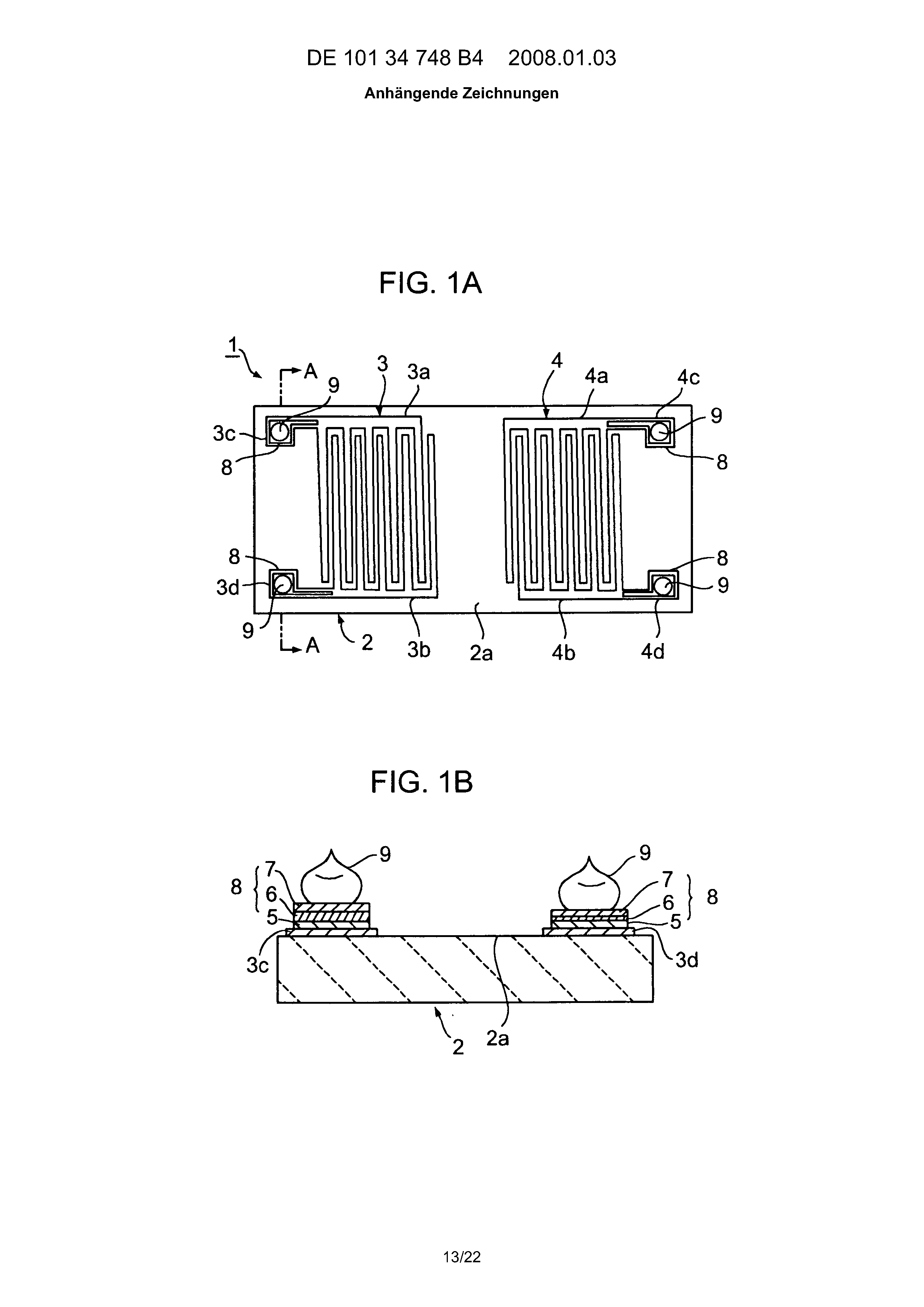

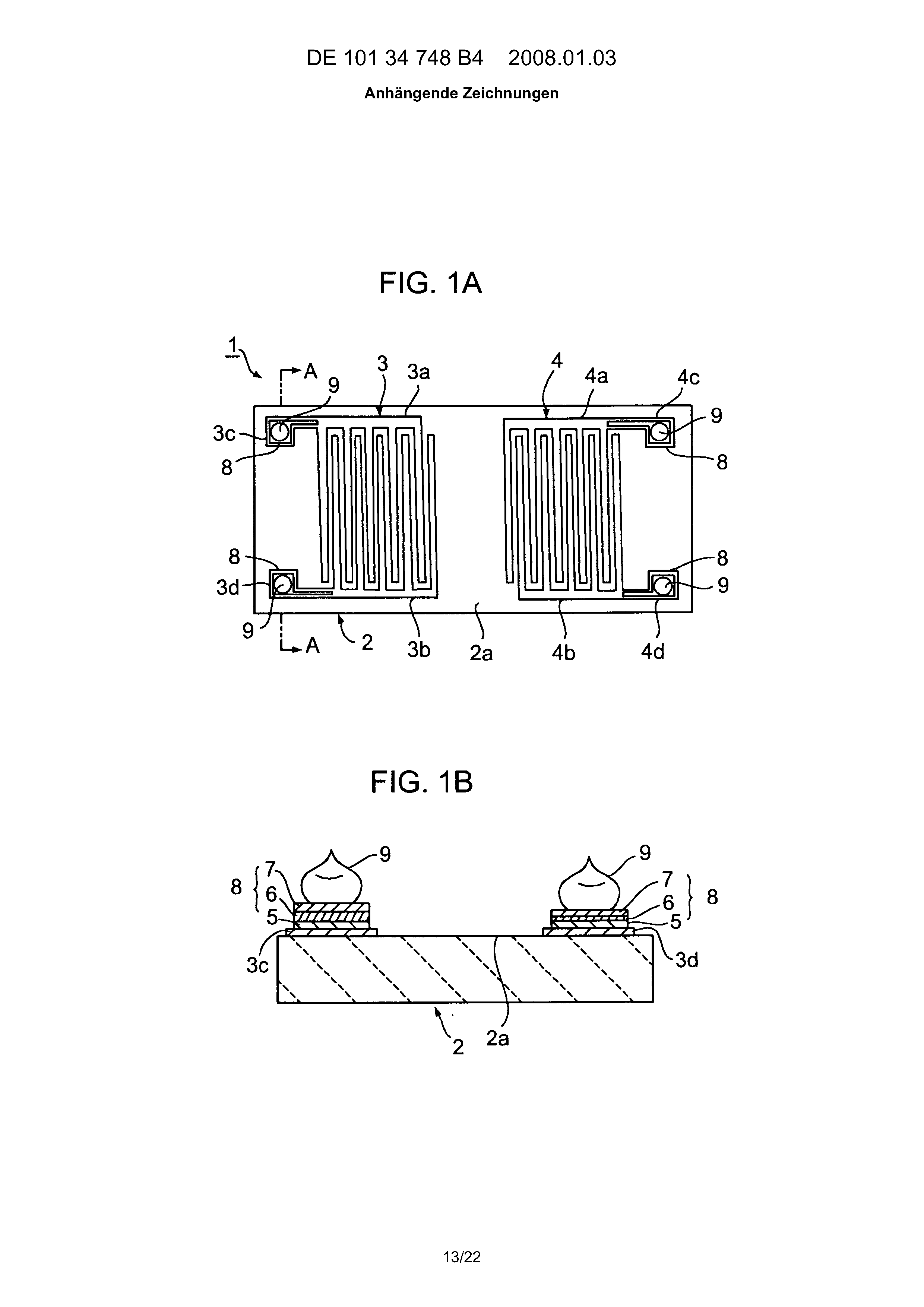

[0038] Fig. 1A eine Draufsicht eines Oberflächenwellenbauelements gemäß einem ersten bevorzugtenAusführungsbeispiel der vorliegenden Erfindung;

[0039] Fig. 1B eine Schnittansicht der Fig. 1A entlang der Linie A-A;

[0040] Fig. 2 einen Graphen, der die Beziehungen zwischen der Verbindungstemperatur und derBindungsfestigkeit einer Kontakthügelverbindung bei einem herkömmlichen Oberflächenwellenbauelementund bei dem Oberflächenwellenbauelement gemäß dem ersten bevorzugten Ausführungsbeispiel dervorliegenden Erfindung zeigt;

[0041] Fig. 3A eine Schnittansicht eines Abschnitts des Oberflächenwellenbauelements gemäßdem ersten bevorzugten Ausführungsbeispiel, die einen Zustand zeigt, bei dem eine zweite undeine dritte Metallschicht mit einem Aluminiumfilm reagieren;

[0042] Fig. 3B eine Schnittansicht eines Abschnitts des Oberflächenwellenbauelements gemäßdem ersten bevorzugten Ausführungsbeispiel, die einen Zustand zeigt, bei dem eine zweite undeine dritte Metallschicht mit einem Aluminiumfilm reagieren;

[0043] Fig. 4 eine Schnittansicht eines Abschnitts eines Oberflächenwellenbauelements gemäßeinem zweiten bevorzugten Ausführungsbeispiel der vorliegenden Erfindung;

[0044] Fig. 5A ein Mikrophoto eines Verdrahtungselektrodenabschnitts bei dem ersten bevorzugtenAusführungsbeispiel;

[0045] Fig. 5B ein Mikrophoto des Verdrahtungselektrodenabschnitts bei dem ersten bevorzugtenAusführungsbeispiel, um den herum Reaktionsprodukte erzeugt werden;

[0046] Fig. 5C ein Mikrophoto eines Verdrahtungselektrodenabschnitts bei dem zweiten bevorzugtenAusführungsbeispiel der vorliegenden Erfindung;

[0047] Fig. 6A ein Mikrophoto von Verdrahtungselektrodenabschnitten der Oberflächenwellenbauelemente gemäßdem ersten bevorzugten Ausführungsbeispiel nach einem Schnellerhitzungsexperiment;

[0048] Fig. 6B ein Mikrophoto von Verdrahtungselektrodenabschnitten der Oberflächenwellenbauelemente gemäßdem zweiten bevorzugten Ausführungsbeispiel nach einem Schnellerhitzungsexperiment;

[0049] Fig. 7 einen Graphen, der die Beziehung zwischen der Erhitzungszeit und der Temperaturwährend des Schnellerhitzungsexperiments zeigt;

[0050] Fig. 8A eine Draufsicht eines Oberflächenwellenbauelements gemäß einem dritten Ausführungsbeispiel dervorliegenden Erfindung;

[0051] Fig. 8B eine vergrößerte Ansicht eines Abschnitts des Oberflächenwellenbauelements gemäßdem dritten bevorzugten Ausführungsbeispiel der vorliegenden Erfindung;

[0052] Fig. 8C eine Schnittansicht eines Abschnitts des Oberflächenwellenbauelements gemäßdem dritten bevorzugten Ausführungsbeispiel der vorliegenden Erfindung;

[0053] Fig. 9A eine Schnittansicht eines Oberflächenwellenbauelements gemäß einem vierten bevorzugtenAusführungsbeispiel der vorliegenden Erfindung;

[0054] Fig. 9B eine vergrößerte Ansicht, die schematisch einen Teil eines Verdrahtungselektrodenabschnitts desOberflächenwellenbauelements gemäß dem vierten bevorzugten Ausführungsbeispiel der vorliegenden Erfindung zeigt;

[0055] Fig. 10A eine perspektivische Ansicht eines Beispiels herkömmlicher Oberflächenwellenbauelemente;

[0056] Fig. 10B eine Schnittansicht, die schematisch eine Verdrahtungselektrode des herkömmlichenOberflächenwellenbauelements zeigt; und

[0057] Fig. 11 eine Schnittansicht, die schematisch eine Verdrahtungselektrode eines weiterenBeispiels herkömmlicher Oberflächenwellenbauelemente zeigt.

[0058] Unter Bezugnahme auf die beigefügten Zeichnungen wird im folgenden ein Oberflächenwellenbauelement gemäßbevorzugten Ausführungsbeispielen der vorliegenden Erfindung ausführlich veranschaulicht.

[0059] Fig. 1A ist eine Draufsicht eines Oberflächenwellenbauelements gemäß einem ersten bevorzugtenAusführungsbeispiel der vorliegenden Erfindung, und Fig. 1B ist eine Schnittansicht der Fig. 1Aentlang der Linie A-A. Das Oberflächenwellenbauelement 1 gemäß dem ersten bevorzugten Ausführungsbeispiel wirdvorzugsweise als ein Bandpaßfilter verwendet. Das Oberflächenwellenbauelement 1 umfaßt ein im wesentlichenrechtwinkliges Oberflächenwellensubstrat 2, das vorzugsweise durch ein piezoelektrisches Substratoder durch Bilden eines piezoelektrischen Dünnfilms auf einem isolierenden Substrat aufgebautist. Als das piezoelektrische Substrat wird vorzugsweise ein Substrat verwendet, das aus einer piezoelektrischenKeramik, beispielsweise einer Blei-Zirkonat-Titanat-Keramik, oder aus einem piezoelektrischenEinkristall, beispielsweise LiTaO3, LiNbO3, Quarzkristall, oder einemanderen geeigneten Material hergestellt ist.

[0060] Wenn das Oberflächenwellensubstrat 2 durch Laminieren eines piezoelektrischen Dünnfilmsauf einem isolierenden Substrat hergestellt wird, kann ein Substrat, das aus einem geeigneten Material,beispielsweise Glas, Saphir oder einem anderen Material gebildet ist, als das isolierende Substratverwendet werden, und ZnO, Ta2O5 oder ein anderes geeignetes Materialkann zum Bilden des piezoelektrischen Dünnfilms verwendet werden.

[0061] Zwei IDT-Elektroden 3 und 4 sind auf der oberen Oberfläche 2a des Oberflächenwellensubstrats2 vorgesehen und entlang der Ausbreitungsrichtung von Oberflächenwellen angeordnet.

[0062] Die IDT-Elektrode 3 umfaßt einen ersten kammartigen Elektrodenabschnitt 3a, bei dem eineMehrzahl von Elektrodenfingern an einem Ende desselben miteinander verbunden sind, und einenzweiten kammartigen Elektrodenabschnitt 3b, bei dem eine Mehrzahl von Elektrodenfingern an einemEnde desselben elektrisch miteinander verbunden sind. Der erste und der zweite kammartige Elektrodenabschnitt3a und 3b sind so angeordnet, daß die Elektrodenfinger derselben ineinandergreifen. Zudem istein erster Verdrahtungselektrodenabschnitt 3c durchgehend mit der ersten kammartigen Elektrode3a ausgeführt und mit derselben elektrisch verbunden. Der erste Verdrahtungselektrodenabschnitt3c umfaßt eine Anschlußleitungselektrodenschicht 3c1 und eine Verbindungsanschlußflächenschicht3c2, die miteinander durchgehend ausgeführt sind. Die Anschlußleitungselektrode 3c1 und eineVerbindungsanschlußfläche 3c2 entsprechen den Verdrahtungselektrodenschichten 53c1 bzw. 53c2, diein Fig. 11 gezeigt sind. Die Verbindungsanschlußfläche 3c2 wird zum Bilden eines Kontakthügelsauf denselben verwendet, über den die Verbindung mit der externen Umgebung hergestellt wird.Ähnlich ist ein zweiter Verdrahtungselektrodenabschnitt 3d mit dem zweiten kammartigen Elektrodenabschnitt3b durchgehend ausgeführt und elektrisch mit demselben verbunden. Zudem umfaßt der zweite Verdrahtungselektrodenabschnitt3d ferner eine Anschlußleitungselektrode 3d1 und eine Verbindungsanschlußfläche 3d2.

[0063] Ferner umfaßt die IDT-Elektrode 4 zudem eine erste und eine zweite kammartige Elektrode4a und 4b und einen ersten und einen zweiten Verdrahtungselektrodenabschnitt 4c und 4d. Dererste und der zweite Verdrahtungselektrodenabschnitt 4c und 4d umfassen Anschlußleitungselektroden4c1 bzw. 4d1 und Verbindungsanschlußflächen 402 bzw. 4d2.

[0064] Die kammartigen Elektrodenabschnitte 3a, 3b, 4a und 4b, die in den IDT-Elektroden 3 und4 enthalten sind, umfassen vorzugsweise Aluminiumstrukturen und sind durch diese definiert. Zudemwerden die Verdrahtungselektrodenabschnitte 3c, 3d, 4c und 4d vorzugsweise zu derselben Zeitaus Aluminiumstrukturen gebildet, wie die kammartigen Elektrodenabschnitte 3a, 3b, 4a und 4bgebildet werden.

[0065] Der erste, der zweite und der dritte Metallfilm 5, 6 und 7 sind auf jedem der Verdrahtungselektrodenabschnitte3c, 3d, 4c und 4d vorgesehen. Dies wird nachstehend unter Bezugnahme auf Fig. 1B näher beschrieben.

[0066] Wenn der erste Verdrahtungselektrodenabschnitt 3c als ein Beispiel betrachtet wird, sindder erste, der zweite und der dritte Metallfilm 5 bis 7 in der Reihenfolge des ersten Films5 bis zu dem dritten Metallfilm 7 auf demselben gebildet. Spezieller sind der erste, der zweiteund der dritte Metallfilm 5, 6 und 7 nicht nur auf der Verbindungsanschlußfläche 3c2 gebildet,sondern auch auf der Anschlußleitungselek-trode 3c1. Bei dem ersten bevorzugten Ausführungsbeispiel weisen der erste, der zweite und derdritte Metallfilm 5, 6 und 7 vorzugsweise im wesentlichen dieselbe Größe auf. Unter Bezugnahmeauf Fig. 1B sind die Laminate 8, die die ersten, die zweiten und die dritten Metallfilme 5,6 und 7 umfassen, derart angeordnet, daß die Ränder derselben innerhalb der Ränder der Verdrahtungselektrodenabschnitte3c und 3d liegen. Zudem sind auf den Laminaten 8 Kontakthügel 9, die vorzugsweise aus Au gebildetsind, vorgesehen. Die ersten, die zweiten und die dritten Metallfilme 5, 6 verhindern Fehlfunktionen, wiez. B. ein Schmelzen oder einen Bruch der Elektroden aufgrund von Pyroelektrizität und verbindendie Kontakthügel 9 in kurzer Zeit fest mit den Verdrahtungselektrodenabschnitten 3c und 3d.

[0067] Dementsprechend sind die ersten Metallfilme 5 vorzugsweise aus einem Material gebildet,das im Vergleich zu den zweiten Metallfilmen 6 eine hervorragende Verbindbarkeit mit Aluminiumaufweist, aus dem die Verdrahtungselektrodenabschnitte 3c und 3d gebildet sind. Obwohl das Materialzum Bilden der ersten Metallfilme 5 nicht beschränkt ist, wird vorzugsweise ein Metall wie beispielsweiseTi, Cr, Ni, Hf oder ein anderes geeignetes Metall, oder eine Legierung derselben, beispielsweiseNiCr, verwendet.

[0068] Die zweiten Metallfilme 6 sind vorzugsweise aus einem Material hergestellt, das eineFähigkeit aufweist, die aufwärts gerichtete Diffusion des Metalls, das die ersten Metallfilme5 bildet, zu unterdrücken. Obwohl das Material zum Bilden der zweiten Metallfilme 6 ebenfalls nichtbeschränkt ist, sind die zweiten Metallfilme 6 vorzugsweise aus einem Metall wie beispielsweisePd, Pt, Ni, Cu oder aus einer Legierung derselben oder aus einem anderen geeigneten Materialgebildet.

[0069] Die dritten Metallfilme 7 sind vorzugsweise aus einem Material gebildet, das im Vergleichzu den ersten Metallfilmen 5 eine hervorragende Verbindbarkeit mit den Kontakthügeln 9 aufweist.Obwohl das Material zum Bilden der dritten Metallfilme 7 ebenfalls nicht beschränkt ist, sinddie dritten Metallfilme 7 vorzugsweise aus Ag, Au oder einer Legierung derselben oder einemanderen geeigneten Material gebildet.

[0070] Da die dritten Metallfilme 7, die in den Laminaten 8 enthalten sind, eine hervorragendeVerbindbarkeit mit den aus Au gebildeten Kontakthügeln 9 aufweisen, sind die Kontakthügel 9stark mit den Laminaten 8 verbunden. Obwohl die ersten Metallfilme 5 eine hervorragende Verbindbarkeitmit Aluminium aufweisen, wird das Metall, das die ersten Metallfilme 5 bildet, jedoch in derRegel nach oben diffundiert. Da jedoch die zweiten Metallfilme 6 die Aufwärtsdiffusion unterdrücken,wird die Diffusion des Metalls, das die ersten Metallfilme 5 bildet, zu den dritten Metallfilmen7 hin auf zuverlässige Weise verhindert. Somit wird die Bindungsfestigkeit zwischen den Kontakthügeln9 und den dritten Metallfilmen 7 nicht vermindert und bleibt sehr stark.

[0071] Dementsprechend sind die Kontakthügel 9 durch Verwendung der Laminate 8 bezüglich derVerdrahtungselektrodenabschnitte 3c und 3d, die aus Aluminium hergestellt sind, stark verbunden.Da die dritten Metallfilme 7 eine hervorragende Verbindbarkeit mit den Kontakthügeln 9 aufweisen,ist es zudem nicht nötig, das Oberflächenwellensubstrat 2 bei dem Vorgang des Bildens der Kontakthügel9 auf eine hohe Temperatur zu erhitzen. In einem Fall, bei dem die Kontakthügel 9 mit den drittenMetallfilmen 7, die aus Au oder Ag gebildet sind, verbunden werden, können die Kontakthügel9 beispielsweise bei Raumtemperatur von ca. 20°C bis ca. 30°C gebildet werden.

[0072] Da es nicht nötig ist, das Oberflächenwellensubstrat 2 bei dem Vorgang des Formens derKontakthügel 9 auf eine hohe Temperatur zu erhitzen, treten Fehlfunktionen aufgrund von Pyroelektrizitätnicht auf, auch wenn das Oberflächenwellensubstrat 2 aus einem hochgradig pyroelektrischen Materialhergestellt ist. Dementsprechend ist die Fehlerrate bei dem Herstellungsprozeß des Oberflächenwellenbauelements1 wirksam minimiert.

[0073] Es ist auch möglich, die Bindungsfestigkeit der Kontakthügel 9 zu erhöhen, ohne die zweitenMetallfilme 6 zwischen den ersten Metallfilmen 5 und den dritten Metallfilmen 7 vorzusehen.In einem solchen Fall wird jedoch das Metall, das die ersten Metallfilme 5 bildet, allmählich zuder Oberfläche der dritten Metallfilme 7 diffundiert, und die Bindungsfestigkeit der Kontakthügel9 wird allmählich vermindert.

[0074] Als nächstes wird im folgenden ein experimentelles Beispiel beschrieben.

[0075] Es wurde ein aus Lithiumtantalat gebildetes Oberflächenwellensubstrat 2 hergestellt, undauf dem Oberflächenwellensubstrat 2 wurden IDT-Elektroden 3 und 4, die aus einem Aluminiumfilm miteiner Dicke von ca. 0,1 m bis ca. 0,2 m aufgebaut waren, gebildet. Daraufhin wurden Ti-Filmemit einer Dicke von ca. 0,1 m auf den Verdrahtungselektrodenabschnitten 3c, 3d, 4c und 4d gebildet, umdie ersten Metallfilme 5 zu definieren. Anschließend wurden auf den ersten Metallfilmen 5 Pd-Filmemit einer Dicke von ca. 0,08 m gebildet, um die zweiten Metallfilme 6 zu definieren, und aufden zweiten Metallfilmen 6 wurden Au-Filme mit einer Dicke von ca. 0,3 m gebildet, um die drittenMetallfilme 7 zu definieren. Daraufhin wurden die Au-Kontakthügel 9 durch ein Draht-Kontakthügel-Verbindungsverfahren gebildet,ohne daß das Oberflächenwellensubstrat 2 erhitzt wurde. Demgemäß wurde ein Beispiel des Oberflä-chenwellenbauelements 1 gemäß dem ersten bevorzugten Ausführungsbeispiel der vorliegenden Erfindungfertiggestellt.

[0076] Zu Vergleichszwecken wurde ein herkömmliches Oberflächenwellenbauelement hergestellt,indem die Au-Kontakthügel 9 direkt auf den Verdrahtungselektrodenabschnitten 3c, 3d, 4c und4d gebildet wurden, ohne daß die Laminate 8 gebildet wurden.

[0077] Bezüglich sowohl des Beispiels des Oberflächenwellenbauelements 1 gemäß dem ersten bevorzugtenAusführungsbeispiel der vorliegenden Erfindung als auch den herkömmlichen Oberflächenwellenbauelements wurdedie Bindungsfestigkeit der Kontakthügel 9 gemessen. Die Ergebnisse sind in Fig. 2 gezeigt.

[0078] Wie aus Fig. 2 hervorgeht, wies das Beispiel des Oberflächenwellenbauelements 1 gemäßdem ersten bevorzugten Ausführungsbeispiel eine hervorragende Bindungsfestigkeit im Vergleichzu dem herkömmlichen Oberflächenwellenbauelement auf.

[0079] Gemäß dem Verfahren, das in der oben beschriebenen ungeprüften japanischenPatentanmeldung Nr. 8-307192 offenbart wurde, müssen nicht nur die oberen Oberflächen desAluminiumfilms, sondern auch die Seitenoberflächen desselben mit einem Pd-Film oder einem Pt-Filmbedeckt sein. Somit liegt insofern ein Problem vor, als es schwierig ist, einen solchen Filmzu bilden. Bei dem Oberflächenwellenbauelement 1 gemäß dem ersten bevorzugten Ausführungsbeispiel dervorliegenden Erfindung sind jedoch nur die Verdrahtungselektrodenabschnitte 3c, 3d, 4c und 4din den IDT-Elektroden 3 und 4 mit den ersten, zweiten und dritten Metallfilmen 5, 6 und 7 bedeckt. Somitwerden die ersten, zweiten und dritten Metallfilme 5, 6 und 7 leicht gebildet, und die Laminate8 können durch Verwendung beispielsweise einer Abhebetechnik gebildet werden.

[0080] In dem Fall, in dem ein Lötmaterial, beispielsweise AuSn, oder ein anderes geeignetesMaterial zum Abdichten des Oberflächenwellenbauelements 1 in einem Gehäuse verwendet wird, wirddas Oberflächenwellenbauelement 1 während des Abdichtvorgangs auf ca. 250°C bis 400°C erhitzt.In einem solchen Fall können die Peripherieabschnitte der Laminate 8 und die Verdrahtungselektrodenabschnitte3c, 3d, 4c und 4d, die aus Aluminium gebildet sind, miteinander reagieren, um eine Legierungzu bilden. Folglich kann der Leitungswiderstand erhöht sein, und Charakteristika der Komponentenkönnen verschlechtert sein. Wenn die ersten, zweiten und dritten Metallfilme 5, 6 und 7 bei leichtverschobenen Positionen bei dem Vorgang des Bildens der Laminate 8 gebildet werden, können dieMetalle, die die zweiten und dritten Metallfilme 6 und 7 definieren, beispielsweise Au, Pd,oder ein anderes geeignetes Material, mit Aluminium in Berührung kommen. Da die Metalle, diedie zweiten und die dritten Metallfilme 6 und 7 definieren, mit Aluminium reagieren, tritt dieoben beschriebene Reaktion ein, wenn die sich berührenden Abschnitte auf eine hohe Temperaturerhitzt werden. Beispielsweise können die zweiten und dritten Metallfilme 6 und 7 derart gebildetsein, daß die zweiten und die dritten Metallfilme 6 und 7 breiter sind als die ersten Metallfilme5 oder von den ersten Metallfilmen 5 hervorstehen. In solch einem Fall, wie in Fig. 3A und Fig. 3Bgezeigt, kommen die zweiten und dritten Metallfilme 6 und 7 mit den Verdrahtungselektrodenabschnitten3c und 3d an den Seiten der ersten Metallfilme 5 in Berührung. Folglich können Reaktionsprodukte10, die aus einer Legierung gebildet sind, erzeugt werden.

[0081] Im Gegensatz dazu, wie in Fig. 4 gezeigt, ist ein Oberflächenwellenbauelement gemäß einemzweiten bevorzugten Ausführungsbeispiel mit Reaktionsunterdrückungsfilmen 11 versehen. In bezugauf Fig. 4 sind die Reaktionsunterdrückungsfilme 11 vorzugsweise zwischen die Verdrahtungselektrodenabschnitte3c und 3d, die aus Aluminium gebildet sind, und die Laminate 8 eingeschoben. Zudem sind dieReaktionsunterdrückungsfilme 11 vorzugsweise so angeordnet, daß die Ränder derselben außerhalbder Ränder der Laminate 8 liegen, so daß Stufen B gebildet werden.

[0082] Die Reaktionsunterdrückungsfilme 11 sind vorzugsweise aus einem geeigneten Material gebildet,das in der Lage ist, die Reaktion zwischen Aluminium und Metallen, die in den Laminaten 8 enthaltensind, zu unterdrücken. Gemäß dem zweiten bevorzugten Ausführungsbeispiel sind die Reaktionsunterdrückungsfilme11 vorzugsweise aus einem Metall wie z. B. Ti, Cr, oder einem anderen geeigneten Material, oderaus einer Legierung, die diese Metalle als eine Hauptkomponente aufweist, hergestellt.

[0083] Das Oberflächenwellenbauelement gemäß dem zweiten bevorzugten Ausführungsbeispiel weisteinen ähnlichen Aufbau wie das Oberflächenwellenbauelement 1 gemäß dem ersten bevorzugten Ausführungsbeispiel auf,mit der Ausnahme, daß die Reaktionsunterdrückungsfilme 11 vorgesehen sind.

[0084] Durch Bilden der Reaktionsunterdrückungsfilme 11, wie oben beschrieben, wird die Reaktionzwischen Aluminium, das die Verdrahtungselektrodenabschnitte 3c, 3d, 4c und 4d definiert, undden Materialien, die die Laminate 8 definieren, verhindert. Dementsprechend wird verhindert,daß Charakteristika des Oberflächenwellenbauelements verschlechtert werden.

[0085] Wenn jedoch bei dem Abdichtvorgang kein Löten verwendet wird und wenn kein Erhitzen aufeine hohe Temperatur stattfindet, beispielsweise wenn ein Haftmittel zum Abdichten des Oberflächenwellenbauelementsin einem Gehäuse verwendet wird, kann geeigneterweise das Oberflächenwellenbauelement 1 gemäßdem ersten bevorzugten Ausführungsbeispiel verwendet werden. Wenn im einzelnen während des Abdichtvorgangskeine Hitze angelegt wird, werden die in Fig. 3B erzeugten Reaktionsprodukte 10 nicht erzeugt,und es werden keine Charakteristika der Komponenten verschlechtert. Wenn jedoch bei dem Vorgangdes Anbringens des Oberflächenwellenbauelements auf einer Schaltungsplatine eine Hitze von ca.250°C oder mehr angelegt wird, ist das Oberflächenwellenbauelement gemäß dem zweiten bevorzugtenAusführungsbeispiel geeigneter.

[0086] Wie oben beschrieben, sind die Reaktionsunterdrückungsfilme 11 gemäß dem zweiten bevorzugtenAusführungsbeispiel so angeordnet, daß Ränder derselben außerhalb der Ränder der Laminate 8liegen, so daß die Stufen B gebildet werden. Dieselbe Wirkung kann jedoch auch von dem Oberflächenwellenbauelement1 gemäß dem ersten bevorzugten Ausführungsbeispiel erhalten werden, indem man die ersten Metallfilme5 derart anordnet, daß die Ränder derselben außerhalb der Ränder der zweiten und dritten Metallfilme6 und 7 liegen. Auch in diesem Fall wird verhindert, daß die Metalle, die die zweiten und drittenMetallfilme 6 und 7 definieren, mit Aluminium in Berührung kommen. In diesem Fall fungierendie ersten Metallfilme 5 als die oben beschriebenen Reaktionsunterdrückungsfilme 11.

[0087] Als nächstes werden in Verbindung mit experimentellen Ergebnissen Zustände der Reaktionsproduktebei den Oberflächenwellenbauelementen gemäß dem ersten und dem zweiten bevorzugten Ausführungsbeispiel unterBedingungen, in denen Hitze von ca. 300°C bis ca. 350°C angelegt wird, beschrieben.

[0088] Fig. 5A ist ein Mikrophoto des Verdrahtungselektrodenabschnitts des Oberflächenwellenbauelements gemäßdem ersten bevorzugten Ausführungsbeispiel, bevor Hitze angelegt wird, und Fig. 5B ist ein Mikrophotoder Reaktionsprodukte, nachdem die Hitze angelegt ist. In Fig. 5B sind die erzeugten Reaktionsprodukte durchschwarze Abschnitte an der Peripherie des Laminats, das auf dem Verdrahtungselektrodenabschnittgebildet ist, gezeigt, und sie erstrecken sich von dem mittleren Abschnitt an der Oberseitebis nach unten rechts in der Figur.

[0089] Fig. 5C ist ein Mikrophoto des Verdrahtungselektrodenabschnitts des Oberflächenwellenbauelements gemäßdem zweiten bevorzugten Ausführungsbeispiel der vorliegenden Erfindung.

[0090] Bei dem Experiment wurden die Oberflächenwellenbauelemente gemäß dem ersten und dem zweitenbevorzugten Ausführungsbeispiel auf die Temperatur von ca. 500°C mit dem Temperaturgradientenvon ca. 1°C/s erhitzt, um die Reaktion zu beschleunigen. Nachdem die Temperatur auf ca. 500°Cgehalten wurde, wurden die Oberflächenwellenbauelemente unter normalen Bedingungen abgekühlt. Bezüglich desOberflächenwellenbauelements gemäß dem ersten Ausführungsbeispiel wurde das oben beschriebeneBeispiel, von dem das in Fig. 2 gezeigte Ergebnis erhalten wurde, verwendet. Bezüglich des Oberflächenwellenbauelements gemäßdem zweiten bevorzugten Ausführungsbeispiel wurde das Oberflächenwellenbauelement, das den gleichenAufbau wie das oben beschriebene Beispiel aufweist, außer daß Reaktionsunterdrückungsfilme vorgesehen waren,die aus NiCr mit einer Dicke von ca. 0,05 m gebildet waren, verwendet. Eine Breite C der Stufenzwischen den Reaktionsunterdrückungsfilmen und den Laminaten wurden unter Berücksichtigung vonVerschiebungen zwischen den Reaktionsunterdrückungsfilmen und den Laminaten angemessen bestimmt.

[0091] Fig. 6A, Fig. 6B und Fig. 7 zeigen Ergebnisse des oben beschriebenen Experiments. Fig. 6Aist ein Mikrophoto der Verdrahtungselektrodenabschnitte des Oberflächenwellenbauelements gemäßdem ersten bevorzugten Ausführungsbeispiel nach dem Experiment, und Fig. 6B ist ein Mikrophotoder Verdrahtungselektrodenabschnitte des Oberflächenwellenbauelements gemäß dem zweiten bevorzugtenAusführungsbeispiel nach dem Experiment. Wie in Fig. 6A gezeigt ist, sind die Ränder der Verdrahtungselektrodenabschnittebei dem Oberflächenwellenbauelement gemäß dem ersten bevorzugten Ausführungsbeispiel schwarzgefärbt, was zeigt, daß die Reaktionsprodukte erzeugt werden. Im Gegensatz dazu wird bei demOberflächenwellenbauelement gemäß dem zweiten bevorzugten Ausführungsbeispiel die Erzeugungder Reaktionsprodukte verhindert, wie in Fig. 6B gezeigt.

[0092] Fig. 7 ist ein Graph, der die Bedingungen zeigt, unter denen die Reaktionsprodukte erzeugtwurden. Wie aus der Figur hervorgeht, wurde die Erzeugung der Reaktionsprodukte bei dem Oberflächenwellenbauelementgemäß dem ersten bevorzugten Ausführungsbeispiel begonnen, als die Temperatur desselben aufca. 430°C erhöht wurde. Im Gegensatz dazu trat bei dem Oberflächenwellenbauelement gemäß demzweiten bevorzugten Ausführungsbeispiel die Reaktion auch dann nicht ein, als die Temperaturdesselben auf 500°C erhöht wurde, und wurde 30 Sekunden, nachdem die Temperatur auf 500°C erhöhtwurde, begonnen. Zudem wurden bei dem Oberflächenwellenbauelement gemäß dem zweiten bevorzugtenAusführungsbeispiel die Reaktionsprodukte nicht an den Rändern der Verdrahtungselektrodenabschnitte erzeugt,wie bei dem Oberflächenwellenbauelement gemäß dem ersten bevorzugten Ausführungsbeispiel. Statt dessen wurdendie Reaktionsprodukte an verschiedenen Abschnitten erzeugt, mit Ausnahme der Ränder der Verdrahtungselektrodenabschnitte(siehe Fig. 6B).

[0093] Dementsprechend wurde bei dem oben beschriebenen Erhitzungsexperiment die Reaktion, diebei dem Oberflächenwellenbauelement gemäß dem zweiten bevorzugten Ausführungsbeispiel eintrat,nicht aufgrund der Verschiebungen der Metallfilme bewirkt. Es versteht sich somit, daß die obenbeschriebene Reaktion, die durch die Verschiebungen der Metallfilme bewirkt wird, durch Bildender Reaktionsunterdrückungsfilme gemäß dem zweiten bevorzugten Ausführungsbeispiel auf zuverlässige Weiseunterdrückt werden kann. Zudem wird angenommen, daß das Reaktionsprodukt weiter unterdrückt werdenkann, wenn die Dicke der Reaktionsunterdrückungsfilme erhöht wird.

[0094] Obwohl die Reaktionsunterdrückungsfilme 11, die zwischen den Laminaten 8 und den Verdrahtungselektrodenabschnitten3c, 3d, 4c und 4d angeordnet sind, vorzugsweise aus einem Metall gemäß dem zweiten bevorzugtenAusführungsbeispiel gebildet sind, können die Reaktionsunterdrückungsfilme 11 auch aus einemanorganischen, isolierenden Material gebildet sein. Beispielsweise sind bei Oberflächenwellenbauelementen gemäßeinem dritten und einem vierten bevorzugten Ausführungsbeispiel, die in Fig. 8A bis Fig. 8Cbzw. in Fig. 9A und Fig. 9B gezeigt sind, die Reaktionsunterdrückungsfilme 11 aus einem anorganischen,isolierenden Material, beispielsweise SiN, SiO2, oder einem anderen geeigneten Material gebildet.

[0095] Wie in Fig. 8A bis Fig. 8C gezeigt ist, sind bei einem Oberflächenwellenbauelement 21gemäß dem dritten bevorzugten Ausführungsbeispiel die Laminate 8, die die ersten, zweiten unddritten Metallfilme 5, 6 und 7 umfassen, auf den Verdrahtungselektrodenabschnitten 3c, 3d, 4cund 4d über die Reaktionsunterdrückungsfilme 11 individuell gebildet. Die Reaktionsunterdrückungsfilme11 sind vorzugsweise aus einem anorganischen, isolierenden Material derart gebildet, daß die Ränder derselbenaußerhalb der Ränder der Laminate 8 liegen, so daß die Stufen B gebildet werden. Wie in Fig. 8Cgezeigt, sind in den Reaktionsunterdrückungsfilmen 11 Durchgangslöcher 11a gebildet, obwohldie Reaktionsunterdrückungsfilme 11 aus einem anorganischen, isolierenden Material gebildetsind, so daß die Laminate 8 mit den Verdrahtungselektrodenabschnitte 3c und 3d elektrisch verbundensind. Insbesondere sind die ersten Metallfilme 5 so gebildet, daß die Durchgangslöcher 11a mit denselbengefüllt sind, so daß die ersten Metallfilme 5 mit den Verdrahtungselektrodenabschnitten 3c und3d, die aus Aluminium gebildet sind, elektrisch verbunden sind.

[0096] Obwohl sich die zweiten und die dritten Metallfilme 6 und 7 in Fig. 8C bis zu den Reaktionsunterdrückungsfilmen11 erstrecken, tritt dies nur dann ein, wenn die Breiten der zweiten und dritten Metallfilme6 und 7 größer sind als die der ersten Metallfilme 5. Wenn die Breiten der ersten, zweiten und drittenMetallfilme 5, 6 und 7 die gleichen sind und keine Verschiebungen derselben auftreten, erstreckensich die zweiten und dritten Metallfilme 6 und 7 an den Seiten der ersten Metallfilme 5 nichtnach unten.

[0097] Wie in Fig. 9A und Fig. 9B gezeigt ist, erstrecken sich bei dem Oberflächenwellenbauelementgemäß dem vierten bevorzugten Ausführungsbeispiel die Reaktionsunterdrückungsfilme 11 über dieRänder der Verdrahtungselektrodenabschnitte 3c und 3d hinaus. Wie in Fig. 9B gezeigt ist, welcheeine vergrößerte Draufsicht eines Abschnitts ist, der den Reaktionsunterdrückungsfilm 11 umfaßt,liegt die Peripherie des Reaktionsunterdrückungsfilms 11 im einzelnen außerhalb der Peripheriedes Verdrahtungselektrodenabschnitts 3c. Dadurch, daß der Reaktionsunterdrückungsfilm 11 derart angeordnetwird, daß die Peripherie desselben außerhalb der Peripherie des Verdrahtungselektrodenabschnitts3c liegt, wird die Reaktion zwischen dem Verdrahtungselektrodenabschnitt 3c, der aus Aluminiumhergestellt ist, und den zweiten und dritten Metallfilmen 6 und 7 auf zuverlässigere Weise verhindert.

[0098] Obwohl die Oberflächenwellenbauelemente gemäß dem ersten, zweiten, dritten und viertenbevorzugten Ausführungsbeispiel die Oberflächenwellenfilter vom Transversaltyp sind, die zweiIDT-Elektroden 3 und 4 umfassen, ist die vorliegende Erfindung nicht hierauf beschränkt. Da dasOberflächenwellenbauelement gemäß diverser bevorzugter Ausführungsbeispiele der vorliegendenErfindung dadurch gekennzeichnet ist, daß der Aufbau der Verdrahtungselektrodenabschnitte indemselben modifiziert wird, ist die Anzahl der IDT-Elektroden nicht beschränkt. Zusätzlich zuden Oberflächenwellenfiltern vom Transversaltyp kann die vorliegende Erfindung ferner auch aufdiverse andere Oberflächenwellenbauelemente angewandt werden, beispielsweise Oberflächenwellenresonatoren,Oberflächenwellenfilter vom Resonatortyp und andere Bauelemente.

ein Oberflächenwellensubstrat (2);

mindestens eine Interdigitalelektrode (3, 4), die auf dem Oberflächenwellensubstrat angeordnet ist, wobei die mindestens eine Interdigitalelektrode einen ersten kammartigen Elektrodenabschnitt (3a, 4a), bei dem eine Mehrzahl von Elektrodenfingern an einem Ende desselben miteinander verbunden sind, einen zweiten kammartigen Elektrodenabschnitt (3b, 4b), bei dem eine Mehrzahl von Elektrodenfingern an einem Ende desselben miteinander verbunden sind, und einen ersten und einen zweiten Verdrahtungselektrodenabschnitt (3c, 3d, 4c, 4d) umfaßt, die Anschlußleitungselektroden (3c1, 3d1), welche mit dem ersten bzw. dem zweiten kammartigen Elektrodenabschnitt verbunden sind, eine Mehrzahl von Kontakthügeln (9) und Verbindungsanschlußflächen (3c2, 3d2) umfassen, die über die Mehrzahl von Kontakthügeln mit einer externen Umgebung verbunden sind, wobei die Elektrodenfinger des ersten und des zweiten kammartigen Elektrodenabschnitts ineinandergreifen und wobei der erste und der zweite kammartige Elektrodenabschnitt und der erste und der zweite Verdrahtungselektrodenabschnitt einen Aluminiumfilm umfassen;

einen ersten, einen zweiten und...

1. Oberflächenwellenbauelement (1), das folgende Merkmale aufweist: ein Oberflächenwellensubstrat (2); mindestens eine Interdigitalelektrode (3, 4), die auf dem Oberflächenwellensubstrat angeordnetist, wobei die mindestens eine Interdigitalelektrode einen ersten kammartigen Elektrodenabschnitt(3a, 4a), bei dem eine Mehrzahl von Elektrodenfingern an einem Ende desselben miteinander verbundensind, einen zweiten kammartigen Elektrodenabschnitt (3b, 4b), bei dem eine Mehrzahl von Elektrodenfingern an einem Ende desselben miteinander verbunden sind,und einen ersten und einen zweiten Verdrahtungselektrodenabschnitt (3c, 3d, 4c, 4d) umfaßt, dieAnschlußleitungselektroden (3c1, 3d1), welche mit dem ersten bzw. dem zweiten kammartigen Elektrodenabschnitt verbundensind, eine Mehrzahl von Kontakthügeln (9) und Verbindungsanschlußflächen (3c2, 3d2) umfassen,die über die Mehrzahl von Kontakthügeln mit einer externen Umgebung verbunden sind, wobei dieElektrodenfinger des ersten und des zweiten kammartigen Elektrodenabschnitts ineinandergreifen undwobei der erste und der zweite kammartige Elektrodenabschnitt und der erste und der zweite Verdrahtungselektrodenabschnitteinen Aluminiumfilm umfassen; einen ersten, einen zweiten und einen dritten Metallfilm (5, 6, 7), die auf jedem des erstenund des zweiten Verdrahtungselektrodenabschnitts in der Reihenfolge des ersten Metallfilms (5),des zweiten Metallfilms (6) und des dritten Metallfilms (7) laminiert sind, wobei der ersteMetallfilm stärker mit Aluminium verbindbar ist als der zweite Metallfilm, wobei der dritteMetallfilm stärker mit der Mehrzahl von Kontakthügeln verbindbar ist als der erste Metallfilmund wobei der zweite Metallfilm die Fähigkeit aufweist, die Diffusion von Metallen, die denersten und den dritten Metallfilm definieren, zu unterdrücken; und einen Reaktionsunterdrückungsfilm (11), der zwischen dem Aluminiumfilm und dem ersten Metallfilm(5) angeordnet ist, um eine Reaktion zwischen dem Aluminiumfilms und einem Laminat (8), dasden zweiten Metallfilm (6) und den dritten Metallfilm (7) umfaßt, zu unterdrücken.

2. Oberflächenwellenbauelement (1) gemäß Anspruch 1, bei dem der erste Metallfilm (5) mindestensein Material aufweist, das aus der Gruppe ausgewählt ist, die aus Ti, Cr, Ni, Hf und Legierungenderselben besteht.

3. Oberflächenwellenbauelement (1) gemäß Anspruch 1 oder 2, bei dem der zweite Metallfilm(6) mindestens ein Material aufweist, das aus der Gruppe ausgewählt ist, die aus Pd, Pt, Ni, Cuund Legierungen derselben besteht.

4. Oberflächenwellenbauelement (1) gemäß einem der Ansprüche 1 bis 3, bei dem der dritteMetallfilm (7) zumindest ein Material aufweist, das aus der Gruppe ausgewählt ist, die aus Ag,Au und Legierungen derselben besteht.

5. Oberflächenwellenbauelement (1) gemäß einem der Ansprüche 1 bis 4, bei dem der Reaktionsunterdrückungsfilm(11) aus dem gleichen Material hergestellt ist wie ein Material, das zum Bilden des ersten Metallfilms(5) verwendet ist.

6. Oberflächenwellenbauelement (1) gemäß einem der Ansprüche 1 bis 4, bei dem der Reaktionsunterdrückungsfilm(11) aus einem anorganischen, isolierenden Material hergestellt ist und bei dem der erste, derzweite und der dritte Metallfilm (5, 6, 7) mit dem Aluminiumfilm elektrisch verbunden sind.

7. Oberflächenwellenbauelement (1) gemäß Anspruch 6, bei dem der Reaktionsunterdrückungsfilm(11), der aus dem anorganischen, isolierenden Material hergestellt ist, mit einem Durchgangslochversehen ist, über das der erste, der zweite und der dritte Metallfilm (5, 6, 7) mit dem Aluminiumfilmelektrisch verbunden sind.

8. Oberflächenwellenbauelement (1) gemäß einem der Ansprüche 1 bis 5, bei dem der Reaktionsunterdrückungsfilm(11) mindestens ein Material aufweist, das aus der Gruppe ausgewählt ist, die aus Ti und Cr undLegierungen derselben besteht.

9. Oberflächenwellenbauelement (1) gemäß Anspruch 8, bei dem der Reaktionsunterdrückungsfilm(11) derart angeordnet ist, daß die Peripherie desselben außerhalb der Peripherie eines Laminats(8) liegt, das den ersten, den zweiten und den dritten Metallfilm (5, 6, 7) umfaßt.

10. Oberflächenwellenbauelement (1) gemäß einem der Ansprüche 1 bis 9, bei dem die Mehrzahlvon Kontakthügeln (9) aus Au hergestellt ist.

11. Oberflächenwellenbauelement (1) gemäß einem der Ansprüche 1 bis 10, bei dem der erste,der zweite und der dritte Metallfilm (5, 6, 7) auf den Verbindungsanschlußflächen (3c2, 3d2) undeiner Anschlußleitungselektrode (3c1, 3d1) angeordnet sind.

12. Oberflächenwellenbauelement (1) gemäß einem der Ansprüche 1 bis 11, bei dem eine Stufezwischen dem Reaktionsunterdrückungsfilm (11) und einem ersten Laminat (8), das jeden des ersten,zweiten und dritten Metallfilms (5, 6, 7) umfaßt, und einem zweiten Laminat (8), das den zweitenund dritten Metallfilm (6, 7) umfaßt, vorgesehen ist.

13. Oberflächenwellenbauelement (1) gemäß einem der Ansprüche 1 bis 12, bei dem sich derReaktionsunterdrückungsfilm (11) über die Peripherien der Verdrahtungselektrodenabschnitte (3c,3d, 4c, 4d) erstreckt.

14. Oberflächenwellenbauelement (1), das folgende Merkmale aufweist: ein Oberflächenwellensubstrat (2); mindestens zwei Interdigitalelektroden (3, 4), die auf dem Oberflächenwellensubstrat angeordnetsind, wobei jede der mindestens zwei Interdigitalelektroden einen ersten kammartigen Elektrodenabschnitt(3a, 4a), bei dem eine Mehrzahl von Elektrodenfingern an einem Ende desselben miteinander verbun-den sind, einen zweiten kammartigen Elektrodenabschnitt (3b, 4b), bei dem eine Mehrzahl vonElektrodenfingern an einem Ende desselben miteinander verbunden sind, und einen ersten und einenzweiten Verdrahtungselektrodenabschnitt (3c, 3d, 4c, 4d) umfaßt, die Anschlußleitungselektroden (3c1,3d1), welche mit dem ersten bzw. dem zweiten kammartigen Elektrodenabschnitt verbunden sind,eine Mehrzahl von Kontakthügeln (9) aus Au und Verbindungsanschlußflächen (3c2, 3d2) umfassen,die über die Mehrzahl von Kontakthügeln mit einer externen Umgebung verbunden sind, wobei dieElektrodenfinger des ersten und des zweiten kammartigen Elektrodenabschnitts ineinandergreifen undwobei der erste und der zweite kammartige Elektrodenabschnitt und der erste und der zweite Verdrahtungselektrodenabschnittdurch einen Aluminiumfilm definiert sind; ein Laminat (8), das einen ersten, einen zweiten und einen dritten Metallfilm (5, 6, 7) umfaßt, dieauf jedem des ersten und des zweiten Verdrahtungselektrodenabschnitts angeordnet sind, wobeider erste Metallfilm stärker mit Aluminium verbindbar ist als der zweite Metallfilm, wobei derdritte Metallfilm stärker mit der Mehrzahl von Kontakthügeln verbindbar ist als der erste Metallfilmund wobei der zweite Metallfilm die Fähigkeit aufweist, die Diffusion von Metallen, die denersten und den dritten Metallfilm definieren, zu unterdrücken; und einen Reaktionsunterdrückungsfilm (11), der zwischen dem Aluminiumfilm und dem ersten Metallfilm(5) angeordnet ist, um eine Reaktion zwischen dem Aluminiumfilm und einem Laminat (8), das denzweiten Metallfilm (6) und den dritten Metallfilm (7) umfaßt, zu unterdrücken.

15. Oberflächenwellenbauelement (1) gemäß Anspruch 14, bei dem der erste Metallfilm (5)mindestens ein Material aufweist, das aus der Gruppe ausgewählt ist, die aus Ti, Cr, Ni, Hfund Legierungen derselben besteht, der zweite Metallfilm (6) mindestens ein Material aufweist,das aus der Gruppe ausgewählt ist, die aus Pd, Pt, Ni, Cu und Legierungen derselben besteht,und der dritte Metallfilm (7) mindestens ein Material aufweist, das aus der Gruppe ausgewählt ist,die aus Ag, Au und Legierungen derselben besteht.

16. Oberflächenwellenbauelement (1) gemäß Anspruch 14 oder 15, bei dem der Reaktionsunterdrückungsfilm(11) aus dem gleichen Material hergestellt ist wie ein Material, das zum Bilden des ersten Metallfilms(5) verwendet ist.

17. Oberflächenwellenbauelement (1) gemäß einem der Ansprüche 14 bis 16, bei dem der Reaktionsunterdrückungsfilm(11) aus einem anorganischen, isolierenden Material gebildet ist und bei dem der erste, derzweite und der dritte Metallfilm (5, 6, 7) mit dem Aluminiumfilm elektrisch verbunden sind.

18. Oberflächenwellenbauelement (1) gemäß Anspruch 17, bei dem der Reaktionsunterdrückungsfilm (11),der aus dem anorganischen, isolierenden Material hergestellt ist, mit einem Durchgangsloch versehenist, über das der erste, der zweite und der dritte Metallfilm (5, 6, 7) mit dem Aluminiumfilmelektrisch verbunden sind.

19. Oberflächenwellenbauelement (1) gemäß einem der Ansprüche 14 bis 16, bei dem der Reaktionsunterdrückungsfilm(11) mindestens ein Material aufweist, das aus der Gruppe ausgewählt ist, die aus Ti, Cr und Legierungenderselben besteht.

20. Oberflächenwellenbauelement (1) gemäß Anspruch 19, bei dem der Reaktionsunterdrückungsfilm (11)derart angeordnet ist, daß die Peripherie desselben außerhalb der Peripherie eines Laminats(8) liegt, das den ersten, zweiten und dritten Metallfilm (5, 6, 7) umfaßt.