Micro-mechanical component production process

In the production of a micro-mechanical component by producing an element (4) on a sacrificial layer (2) which is then removed using a hydrofluoric acid-containing etching medium, etching of the sacrificial layer (2) is preceded by application of an aluminium metallisation (5) and is succeeded by removal of a superficial contamination layer (6) from the metallisation (5) by a further etching operation. Preferably, the element (4) is protected during this further etching (preferably sputter etching, plasma etching or reactive ion etching) operation by a protective cap (8) which may be left in place as part of a housing for the element (4).

Stand der Technik

Die Erfindung geht aus von einem Verfahren zur Herstellung von mikromechanischen Bauelementen nach der Gattung des unabhängigen Patentanspruchs. Aus der DE 43 17 274 oder der DE 197 04 454 sind bereits Verfahren zur Herstellung von mikromechanischen Bauelementen bekannt, bei denen auf einem Substrat ein Element auf einer Opferschicht erzeugt wird. In einem weiteren Ätzschritt, der durch Gasphasenätzung unter Zuhilfenahme von Flußsäure erfolgt, wird dann die Opferschicht unter dem Element entfernt. In der DE 197 04 454 wird durch eine besondere Steuerung des Verfahrens erreicht, daß eine Aluminiummetallisierung auf der Oberfläche im wesentlichen nicht angegriffen wird.Vorteile der Erfindung

Das erfindungsgemäße Verfahren mit den kennzeichnenden Merkmalen des unabhängigen Patentanspruchs hat demgegenüber den Vorteil, daß Kontaminationsschichten und Beläge, die durch die Opferschichtätzung auf dem Aluminium erzeugt werden, problemlos wieder entfernbar sind. Es wird so eine Aluminiumoberfläche geschaffen, die den standardmäßigen Aluminiumoberflächen wie sie für Integrierte Schaltungen

bekannt sind, entspricht und somit für nachfolgende weiterverarbeitungsschritte, insbesondere das Aufbringen von Bonddrähten gut geeignet ist.

Durch die in den abhängigen Patentansprüchen aufgeführten Maßnahmen sind vorteilhafte Weiterbildungen und Verbesserungen des Verfahrens nach dem unabhängigen Patentanspruch möglich. Der weitere Ätzschritt erfolgt zweckmäßigerweise durch Sputterätzen, Plasmaätzen oder reaktives Ionenätzen. Die für den weiteren Ätzschritt verwendete Schutzkappe kann auch über dem Element verbleiben und so ein Gehäuse für das mikromechanische Element bilden. Als Substrat wird insbesondere Silizium, für die Opferschicht Siliziumoxid und für das Element ebenfalls Silizium verwendet. In einem derartigen Fall besteht die Schutzkappe zweckmäßigerweise ebenfalls aus Silizium oder einem Glas und wird z. B. mittels eines Glaslot auf dem Substrat befestigt. Die Kappe kann aus einem seperaten Wafer hergestellt werden oder durch eine abgeschiedene Schicht gebildet werden.Zeichnungen

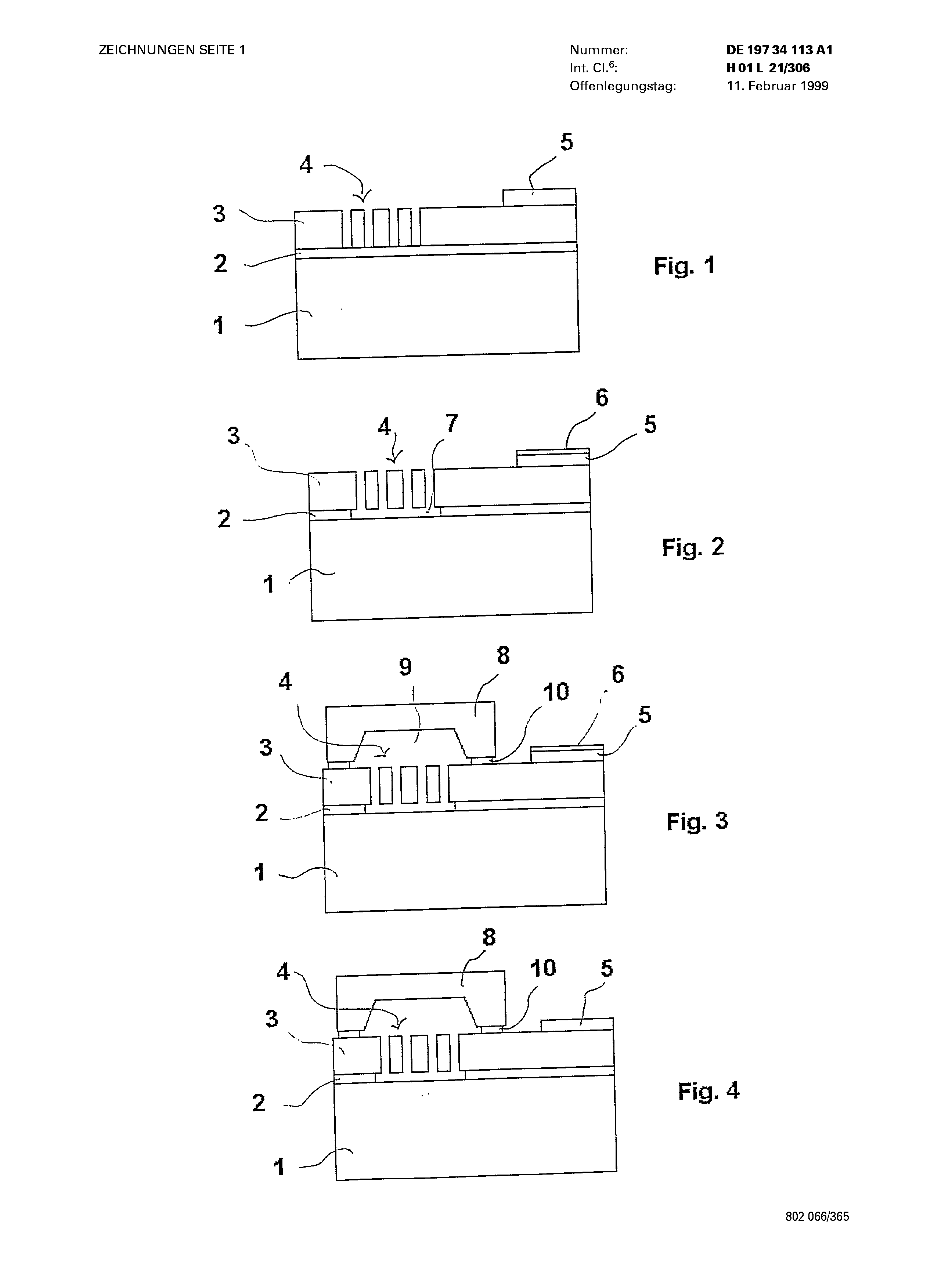

Ausführungsbeispiele der Erfindung sind in den Zeichnungen dargestellt und in der nachfolgenden Beschreibung näher erläutert. Es zeigen die Fig. 1 bis 4 eine Abfolge von Prozeßschritten des erfindungsgemäßen Verfahrens.Beschreibung

In der Fig. 1 wird ein schematischer Querschnitt durch ein Siliziumsubstrat 1 gezeigt auf dem eine Opferschicht 2 aus Siliziumoxid aufgebracht ist. Aus der Opferschicht 2 aus Siliziumoxid ist eine Polysiliziumschicht 3 aufgebracht, aus der eine Struktur heraus strukturiert ist die ein

mikromechanisches Element 4 bildet. Weiterhin ist auf der Polysiliziumschicht 3 eine Metallisierung 5 aus Aluminium oder einer Aluminiumlegierung angeordnet.

Bei der Darstellung und Beschreibung der Fig. 1 wird schematisch ein Ausgangssubstrat für ein mikromechanisches Bauelement gezeigt. Dabei kann es sich beispielsweise um einen Beschleunigungssensor handeln, d. h. bei den Elementen 4 handelt es sich um Strukturen, die zur Ausbildung eines Beschleunigungssensors Verwendung finden. Derartige Strukturen können beispielsweise als Biegezunge oder dergleichen ausgebildet sein, d. h. Elemente die sich durch eine Beschleunigung relativ zum Substrat 1 verschieben. Es sind jedoch auch beliebige andere Elemente 4 denkbar. Wesentlich ist hier nur, daß diese Elemente auf einer Opferschicht 2 angeordnet sind und daß im weiteren Verlauf des Verfahrens unterhalb der Elemente 4 die Opferschicht 2 entfernt wird. Weiterhin können auch andere Materialien als die hier genannten Materialien verwendet werden, beispielsweise kann statt einem Siliziumsubstrat 1 ein anderes isolierendes Material, beispielsweise Keramik Verwendung finden. Statt einer Opferschicht 2 aus Siliziumoxid können auch Glasschichten Verwendung finden. Statt einer Polysiliziumschicht 3 können auch andere Materialien, beispielsweise eine einkristalline Siliziumschicht oder Metallschichten Verwendung finden. Wesentlich ist hier nur, daß die Opferschicht 2 von einem Ätzmedium welches Flußsäure enthält, ätzbar ist und das die Metallisierung 5 aus Aluminium bzw. Aluminiumlegierung (z. B. 1% Si, 0.5% Cu)besteht. Als Ätzmedium können Flüssigkeiten oder gasförmigen oder dampfförmigen Ätzmedien verwendet werden. Aluminium wird in der Regel in der Halbleitertechnik für Verbindungsleiterbahnen und Verbindungsbereiche (sogenannte Bondpads) verwendet, auf denen dann Verbindungsdrähte (Bonddrähte) mittels eines

geeigneten Verfahrens wie Ultraschall, Schweißen oder dergleichen befestigt werden. Es sind zwar auch andere Metallisierungen für Leiterbahnen oder Verbindungsbereiche bekannt, diese sind jedoch aufgrund der starken Verbreitung von Aluminiumleiterbahnen und Aluminiumverbindungsbereichen wesentlich teurer.

Es hat sich nun herausgestellt, daß mittels eines flußsäurehaltigen Gases oder Dampfes mit einem gewissen Wasseranteil oder wässrigen Flußsäurelösungen Opferschichten 2 , insbesondere aus Siliziumoxid, gut ätzen lassen. Eine derartige Ätzung der Opferschicht 2 wird in der Fig. 2 dargestellt. Wie dort zu erkennen ist, ist durch Ätzung der Opferschicht 2 unterhalb der Elemente 4 ein Hohlraum 7 unter den Elementen 4 geschaffen. Die Elemente 4 sind somit im Bereich des Hohlraumes 7 nicht mehr fest mit dem Substrat 1 verbunden und können (beispielsweise durch eine Beschleunigung) relativ zum Substrat 1 bewegt werden. Derartige Ätzverfahren sind beispielsweise aus der DE 43 17 274 oder der DE 197 04 454 bekannt. Dabei können die Ätzprozesse so geführt werden, daß die Aluminiummetallisierung 5 im wesentlichen nicht angegriffen wird. Trotzdem bildet sich auf der Oberfläche der Aluminiummetallisierung 5 eine oberflächliche Kontaminationsschicht 6 , die in der Fig. 2 dargestellt ist. Diese Kontaminationsschicht kann in ihrer Dicke zwischen einigen Nanometern bis einigen 100 Nanometern dick sein. Wenn die Kontaminationsschicht 6 nur sehr dünn ist, können in den meisten Fällen trotzdem noch Bonddrähte auf der Aluminiummetallisierung 5 befestigt werden, da durch den Verbindungsprozeß, z. B. ultraschallschweißen die dünne Kontaminationsschicht 6 in dem Bereich, in dem der Draht aufgebracht wird, zerstört wird, so daß es trotzdem zu einer festen Verbindung mit der Aluminiumschicht 5 kommt. Es hat sich jedoch herausgestellt, daß die Festigkeit derartiger

Verbindungen nicht so gut ist wie auf der ursprünglichen Aluminiumschicht 5 . Wenn die Dicke der Kontaminationsschicht 6 die Größe von einigen Nanometern überschreitet, so sind derartige Aluminiummetallisierungen 5 in der Regel nicht mehr ohne weitere Vorbehandlung für das Aufbringen von Verbindungsdrähten geeignet.

Erfindungsgemäß wird nun vorgeschlagen, wie dies in der Fig. 3 gezeigt wird, eine Schutzkappe 8 oder sonstige Abdeckungen aufzubringen die im wesentlichen nur die Elemente 4 überdeckt. In der Fig. 3 wird beispielsweise eine Schutzkappe 8 aus Silizium gezeigt, in die durch anisotropes Ätzen eine Ausnehmung 9 eingebracht wurde. Die Ausnehmung 9 ist dabei mit ihren lateralen Abmessungen so ausgestaltet, daß sie die Elemente 4 problemlos aufnehmen kann. Die Elemente 4 werden somit durch Aufbringen und Befestigen der Schutzkappe 8 auf der Oberseite der Schicht 3 hermetisch eingeschlossen und sind vor allen Umwelteinflüssen geschützt. Das Verbinden der Schutzkappe 8 mit der oberen Schicht 3 kann beispielsweise durch Glaslotschichten 10 erfolgen, die zwischen der Schutzkappe 8 und der oberen Siliziumschicht 3 eingebracht werden. Dabei handelt es sich um Glasmaterial welches einen geringen Schmelzpunkt aufweist und in der Form einer Glaspaste zwischen der Schutzkappe 8 und der Siliziumschicht 3 angeordnet wird. Durch einen nachfolgende Temperaturbehandlung wird dann das Glas aufgeschmolzen und es entsteht eine hermetisch feste Verbindung zwischen der Kappe 8 und der Siliziumschicht 3 . Derartige Kappen 8 sind natürlich auch als Gehäuse für das Element 4 geeignet und können so Teil des fertiggestellten mikromechanischen Bauelement sein. Es ist jedoch auch möglich, nur für den nachfolgenden Ätzschritt zeitlich vorübergehend eine Schutzkappe 8 aufzubringen, die dann zu einem späteren Zeitpunkt wieder entfernt wird.

Ausgehend von der Fig. 3 erfolgt dann nachfolgend ein weiterer Ätzschritt, der so ausgestaltet ist, daß die Kontaminationsschicht zuverlässig von der Oberfläche der Aluminiummetallisierung 5 entfernt wird. Ein derartiger Ätzschritt kann beispielsweise durch Sputterätzen erfolgen, indem beispielsweise ein Gas wie Stickstoff oder Argon ionisiert wird und dann durch elektrische Felder ein Beschuß der Kontaminationsschicht 6 erfolgt. Weiterhin können auch Plasmaätzprozesse verwendet werden, die überwiegend chemisch arbeiten oder reaktives Ionenätzen bei dem eine Mischung von rein physikalischer Entfernung durch Ionenbeschuß und chemischer Wirkung der Ionen verwendet wird, z. Bsp. mit Beteiligung von Sauerstoff. In der Fig. 4 wird das so gebildete mikromechanische Bauelement gezeigt. Die Struktur 4 ist hier hermetisch fest in einem Gehäuse eingeschlossen welches von der Kappe 8 den Glasverbindungsschichten 10 der Siliziumschicht 3 der verbliebenen Opferschicht 2 und dem Substrat 1 gebildet wird. Neben den Elementen 4 ist auf der Oberfläche der Siliziumschicht 3 die Metallisierung 5 ohne eine Kontaminationsschicht angeordnet, auf der nun problemlos Bonddrähte oder dergleichen befestigt werden können. Durch die Metallisierung 5 und weiterer nicht dargestellter Mittel, wie beispielsweise Leiterbahnen, die ebenfalls aus Aluminium bestehen können oder in das Silizium eindiffundiert sind wird ein elektrischer Kontakt zwischen der Metallisierung 5 und den Elementen 4 hergestellt. Aufgrund der hochwertigen Aluminiumoberfläche können Verbindungsdrähte mit hoher Zuverlässigkeit auf der Aluminiummetallisierung 5 befestigt werden.

1. Verfahren zur Herstellung von mikromechanischen Bauelementen, bei dem auf einem Substrat (1 ) ein Element (4 ) auf einer Opferschicht (2 ) erzeugt wird und dann die Opferschicht (2 ) unter dem Element (4 ) durch Opferschichtätzen mittels eines flußsäurehaltigen Ätzmediums entfernt wird, dadurch gekennzeichnet , daß vor dem Opferschichtätzen eine Aluminiummetallisierung (5 ) aufgebracht wird, daß nach dem Opferschichtätzen ein weiterer Ätzschritt erfolgt, bei dem eine oberflächliche Kontaminationsschicht (6 ) von der Aluminiummetallisierung (5 ) entfernt wird.

2. Verfahren nach Anspruch 1, dadurch gekennzeichnet, daß das Element (4 ) während des weiteren Ätzschritts durch eine Schutzkappe (8 ) geschützt wird.

3. Verfahren nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, daß als Ätzmedium eine Flüssigkeit, ein Gas oder ein Dampf verwendet wird.

4. Verfahren nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, daß der weitere Ätzschritt durch Sputterätzen, Plasmaätzen oder reaktives Ionenätzen durchgeführt wird.

5. Verfahren nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, daß als Substrat (1 ) Silizium und als Opferschicht (2 ) Siliziumoxid verwendet wird.

6. Verfahren nach Anspruch 2 bis 5, dadurch gekennzeichnet, daß die Schutzkappe (8 ) nach dem weiteren Ätzschritt über dem Element (4 ) verbleibt und so Teil eines Gehäuses für das Element (4 ) bildet.

7. Verfahren nach Anspruch 6, dadurch gekennzeichnet, daß die Schutzkappe (8 ) aus Silizium ausgebildet ist.

8. Verfahren nach Anspruch 7, dadurch gekennzeichnet, daß die Schutzkappe (8 ) mittels eines Glaslots mit dem Substrat (1 ) verbunden wird.