Pinion gear used in machines with a slip-less transfer of movements comprises a connecting part made from a metal matrix composite material having a metal component and a ceramic component

Pinion gear (1) comprises a connecting part (2) made from a metal matrix composite material having a metal component consisting of a light metal or its alloy and a ceramic component consisting of a carbide, nitride, oxide and/or boride of a light metal and/or a compound of the ceramic-forming elements with the light metal.

[0001] Die Erfindung betrifft ein Zahntriebteil, insbesondere ein Zahnrad oder eine Zahnstange,gefügt mit unterschiedlichen Werkstoffen, wobei das Nabenteil und/oder das Zahnkranzteil oderdie Zähne aus hartem, verscheißfestem Werkstoff, vorzugsweise aus gehärtetem Stahl, und dasdiese Teile verbindende Teil oder das Nabenteil aus einem leichten Nichteisen-Werkstoff gebildetsind.

[0002] Zahntriebteile im Allgemeinen sind Maschinenelemente, die einer schlupflosen Übertragungvon Bewegungen sowie von Leistungen dienen, dabei einen hohen Wirkungsgrad haben und relativkleine Baugrößen erfordern. Bei Zahntrieben erfolgt eine starre Kraftübertragung, wobei durchden Zahneingriff, insbesondere bei Zahnrädern, Schwingungen und Geräusche entstehen können. Alsweitere Nachteile sind gegebenenfalls ein hohes Zahnradgewicht und/oder eine aufwändige bzw.teure Herstellung zu nennen.

Stand der Technik

[0003] Zur Überwindung dieser Nachteile wurde bereits vorgeschlagen, Zahnräder in einer Werkstoffverbund-Bauweiseherzustellen. Derartige Verbundzahnräder bestehen aus Zähnen aus Schwermetall, vorzugsweiseStahl, und einem Körper aus Kunststoff oder aus geschäumtem Aluminium, wobei ein Nabenteil ausSchwermetall vorgesehen sein kann.

[0004] Ein Zahnradkörper zwischen Zahnteil und Nabe aus Kunststoff entzieht dem System vom jeweiligenZahneingriff herrührende Körperschall-Energie, wodurch der in die Welle und Umbauteile weitergeleiteteKörperschallanteil wesentlich vermindert werden kann.

[0005] Weiters besitzen auch aus beispielsweise Thermo- und Duroplasten sowie Aluminiumschaumgebildete Zahnradkörper eine im Vergleich mit Schwermetallen geringe Dichte, woraus sich einvorteilhaft niedriges Zahnradgewicht bzw. ein geringes Getriebegewicht ergibt.

[0006] Für Zahntriebe, welche keine hohe Präzision erfordern und bei Raumtemperatur arbeiten,kann sich ein Werkstoffverbund mit einem zentralen Kunststoff- oder Aluminiumschaum-Körper zwischenZahn- und Naben- oder Halteteil durchaus gut eignen, welcher Verbund auch eine hohe Körperschalldämpfungaufweist.

[0007] Derartige Verbundwerkstoff Zahntriebteile haben jedoch die Nachteile einer hohen Empfindlichkeitgegen erhöhte Arbeitstemperaturen, insbesondere über 120°C, sowie gegen Temperaturschwankungen, beispielsweisein einem Ausmaß von über 60°C, einer geringen Präzision der Teile in der Momentenübertragung undoftmals einer nicht ausreichenden Haltbarkeit, verursacht durch niedrige Zeitstandsfestigkeitdes Verbundes.

[0008] Werkstoffverbund-Zahnräder mit größeren Durchmessern, bei welchen der Zwischenkörper ausporenfreiem Aluminiummetall oder Magnesiummetall oder deren Legierungen gebildet war, zeigtenim Betrieb, insbesondere bei kurzzeitigen, ausgeprägten Temperaturschwankungen, ein ungünstiges Verhaltenmit hohem Verschleiß und gegebenenfalls mangelnder Haltbarkeit des Verbundes.

Aufgabenstellung

[0009] Die Erfindung setzt sich zum Ziel, bei Vermeidung obiger Nachteile verbesserte Werkstoffverbund-Zahntriebteilemit geringem Gewicht und hoher Zeitstandsfestigkeit zu schaffen.

[0010] Dieses Ziel wird erfindungsgemäß dadurch erreicht, dass das Verbindungsteil aus einemMetall-Matrix-Verbundwerkstoff (Metal Matrix Composite, MMC) mit der Maßgabe besteht, dass dieMetallkomponente aus einem Leichtmetall oder einer dergleichen Legierung und die Keramikkomponenteaus einem Karbid und/oder Nitrid und/oder Oxid und/oder Borid von Leichtmetall und/oder einerVerbindung obiger keramikbildenden Elemente mit Leichtmetall gebildet sind.

[0011] Die mit der Erfindung erreichten Vorteile sind im Wesentlichen darin zu sehen, dass einMetall-Matrix-Verbundwerkstoff die Verbindung zwischen Nabe und Zahnkranzteilen oder Zähnenderart verbessert, dass höchste Präzision und Stabilität der Teile bei großen Temperaturschwankungenund beträchtlichen Leistungsübertragungen gegeben sind. Wenn nun, wie Untersuchungen gezeigthaben, auch Kunststoffe, die dem Stand der Technik gemäß, als Verbindungsteil zwischen Nabeund Zähnen eingesetzt werden, sich einer geringen Dichte von 1,5 bis 0,97 kg/dm2wegen als günstig für ein geringes Gewicht von Zahntriebteilen erweisen, so wirken sich einäußerst niedriger Elastizitätsmodul E von 1 bis 5 kN/mm2 sowie eine geringe ZugfestigkeitRm von 60 bis 120 N/mm2 und eine schlechte Bruchzähigkeit Kc von 1 bis 3 MNm-3/2dieses Werkstoffes als höchst nachteilig hinsichtlich der Gebrauchseigenschaften dieser Werkstoffverbundteile aus.

[0012] Auch wenn durch einen Einsatz von Aluminium als Verbindungsteil ein E-Modul von über 70kN/mm2 (Zahn- und Nabenteil-Werkstoff ca. 200 kN/mm2) und eine Bruchzähigkeit Kcvon 23 bis 45 MNm-3/2 (Zahn- und Nabenwerkstoff ca. 160 MNm-3/2) erreicht werdenkann, so wirken sich diese beträchtlichen Unterschiede zum Zahn- und Nabenwerkstoff noch höchst ungünstig aufdie Triebteilgüte im Langzeitbetrieb aus.

[0013] Weiters von großer Bedeutung für eine Langzeitfunktion von Werkstoffverbund-Zahntriebteilensind die Einsatztemperaturen und die Temperaturschwankungen im Betrieb. Besitzen nun verwendbare Kunststoffedem Stand der Technik gemäß einen thermischen Längenausdehnungskoeffizienten von 100 bis 300x 10-6/K und Aluminium von = 24 x 10-6/K, so ist derjenige Wert von Stahlfür Naben- und Zahnteile des Verbund-Teiles = 10,5 bis 13,0 x 10-6/K.

[0014] All diese sich nachteilig auswirkenden Unterschiede der Materialeigenschaften des zentralenKörpers und der Außen- und Innenteile eines Werkstoffverbund-Zahnrades nach dem Stand der Technikkönnen nach der Erfindung durch einen Einsatz von Metall-Matrix-Verbundwerkstoff (MMC) für denInnenkörper in vorteilhafter Weise zumindest zu einem großen Teil ausgeschaltet werden.

[0015] Wenn in günstiger Weise im Metall-Matrix-Verbundwerkstoff (MMC) die Keramikkomponente miteinem derartigen Volumenanteil eingestellt ist, dass der E-Modul desselben einen Wert E vongrößer 1,2 und kleiner 2,0 x 102 kN/mm2 aufweist, so kann dadurch ein gleicher oderähnlicher Verlauf der Dehnung in Abhängigkeit von der Spannung im elastischen Bereich wie derjenigein den Stahlteilen erreicht werden, was ein so genanntes Monoblockverhalten des Werkstoffverbundes fördert.

[0016] Mit Vorteil ist im Metall-Matrix-Verbundwerkstoff (MMC) die Keramikkomponente mit einemderartigen Volumenanteil eingestellt, dass der Werkstoff des Teiles eine Wärmeleitfähigkeit von mindestens 10 W/mK aufweist, wodurch thermische Spannungen und Verwertungen im bzw. desWerkstoffverbund-Teil(es) auch bei wesentlichen Schwankungen der Arbeitstemperatur weitgehendminimiert werden können.

[0017] In diesem Zusammenhang ist es besonders günstig, wenn der Werkstoff des MMC-Teiles eineWärmeleitfähigkeit von 30 bis 60 W/mK aufweist.

[0018] Wenn nach einer besonders vorteilhaften Ausführungsform der Erfindung im Metall-Matrix-Verbundwerkstoff (MMC)die Keramikkomponente mit einem derartigen Volumenanteil eingestellt ist, dass der Werkstoffdes Teiles einen thermischen Längenausdehnungskoeffizienten von 10 bis 13 x 10-6/Kaufweist, ist ein nachteiliger Einfluss von verschieden hohen Arbeitstemperaturen bei Zahntriebteilenwie Zahnradgetrieben weitgehend ausgeschaltet.

[0019] Mit Vorteil kann eine weitere Senkung einer Schallemission erreicht werden, wenn dieLage der Verzahnung zur Wellenachse parallel, schräg, pfeilförmig oder doppelschräg ausgebildetist.

[0020] Zahntriebteile nach der Erfindung sollen im Folgenden in einigen Ausführungsformen undeinigen Herstellverfahren beispielhaft, lediglich einen Ausführungsweg darstellend, näher erläutert werden.

[0021] MMC-Werkstoffe besitzen bezüglich des Matrixmetalles und bezüglich der darin verteiltenKeramikpartikel wesentliche unterschiedliche Eigenschaften. So ist zum Beispiel der MMC-WerkstoffHartmetall mit Stahl aufgrund von unterschiedlicher Elastizität im Wesentlichen nicht verschweißbar, erfordertalso eine Lötverbindung.

[0022] Für einen Werkstoffverbund von Stahl mit einem Teil mit geringer Dichte wurde nun gefunden,dass MMC-Werkstoffe mit einer Metallmatrix aus Aluminium oder Magnesium sowie Legierungen dieserMetalle und Keramikphasen aus Karbid und/oder Oxid und/oder Nitrid und/oder Borid und/oder Verbindungen,wie beispielsweise Karbonitrid, eine hochfeste gegen Temperaturwechsel beständige Verbindungder Komponenten ergeben können.

[0023] Erfindungsgemäß werden in Zahntriebteilen besondere Leichtmetall-Matrix-Verbundwerkstoffefür das die Stahlzähne oder das Stahlzahnteil tragende Material eingesetzt, weil bei diesem durchdie chemische Zusammensetzung des Matrixmetalles und insbesondere durch die Art, den Anteilund gegebenenfalls durch die Größe der Keramikpartikel ein Eigenschaftsprofil derart einstellbarist, dass ein sicherer, hochbelastbarer und dauerhafter Betrieb des Systems sichergestellt werdenkann.

[0024] Aluminiumlegierungen und Magnesiumlegierungen weisen einen E-Modul von E = 60 bis 80kN/mm2 bzw. 40 bis 60 kN/mm2 bzw. GPa auf.

[0025] Die Wärmeleitfähigkeit dieser Metalle beträgt = 121 bis 237 W/mK bzw. 100 bis 175 W/mK.

[0026] Obige Legierungen haben einen Wärmeausdehnungskoeffizienten von = 18,5 bis 24,0 10-6/Kbzw. 20 bis 26 10-6/K: Beispielhaft für mögliche Keramikphasen sei festgestellt, dass Silizumkarbid die Wert E = 450kN/mm2; = 10 bis 25 W/mK; = 4 bis 5 10-6/K besitzt und Aluminiumoxiddie Werte E = 210 bis 380 kN/mm2; = 25 bis 35 W/mK; = 7 bis 8 10-6/K aufweist.

[0027] Obwohl kein linearer Zusammenhang der Eigenschaftswerte des MMC-Werkstoffes mit dem Keramikanteilin einer Metallmatrix besteht, kann ein Fachmann die erfindungsgemäß vorzusehenden Anteile imWerkstoff einstellen.

[0028] Eine Herstellung eines gefügten Zahntriebteiles kann durch Eingießen der Stahlkomponentenmittels squeeze-castings, Schrumpfens, Klebens, Schweißens, Lötens und anderer Gießverfahren erfolgen.

Ausführungsbeispiel

[0029] Im Folgenden soll die Erfindung anhand von lediglich einen Ausführungsweg darstellendenZeichnungen näher erläutert werden.

[0030] Es zeigen

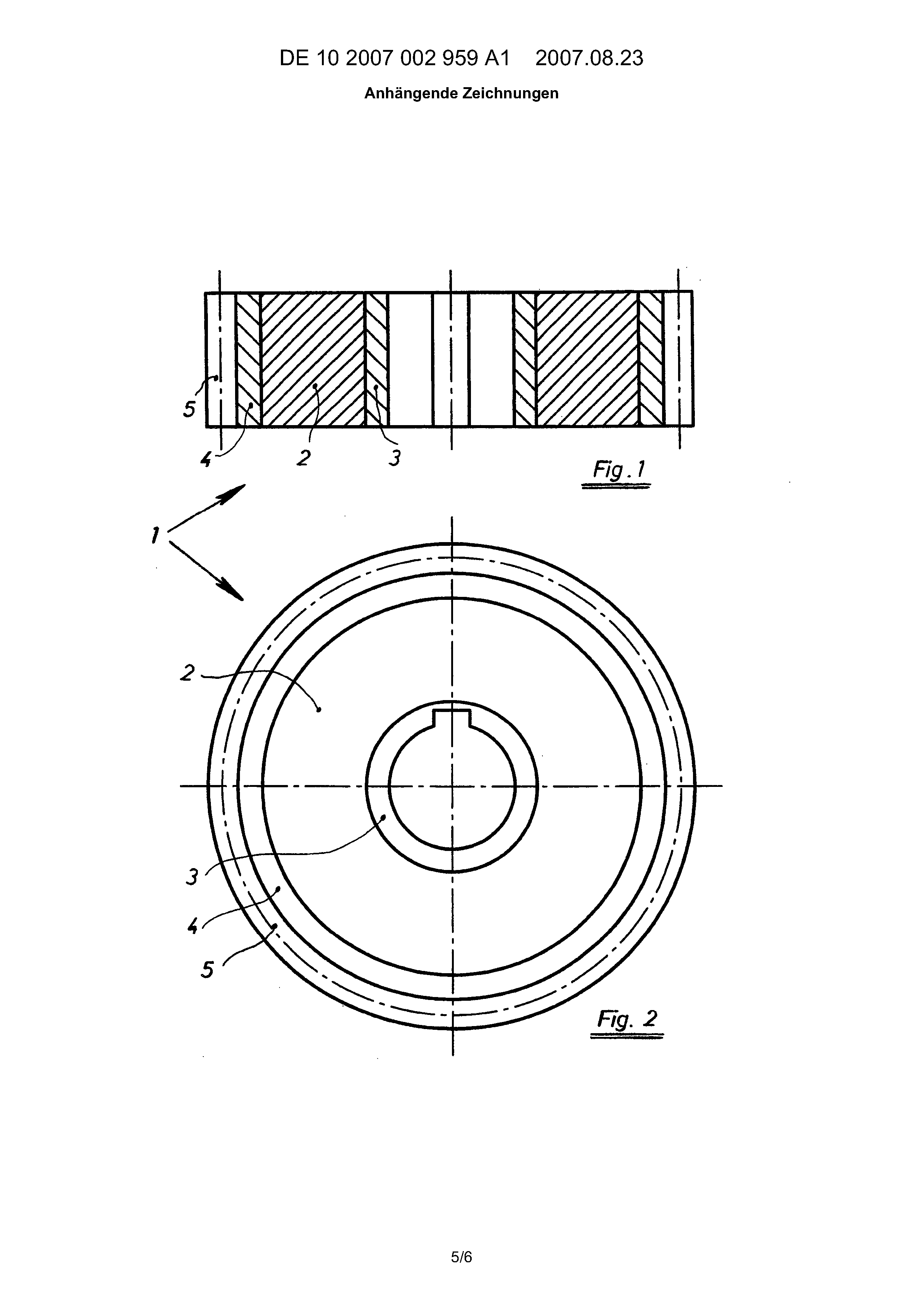

[0031] Fig. 1 einen achsialen Schnitt

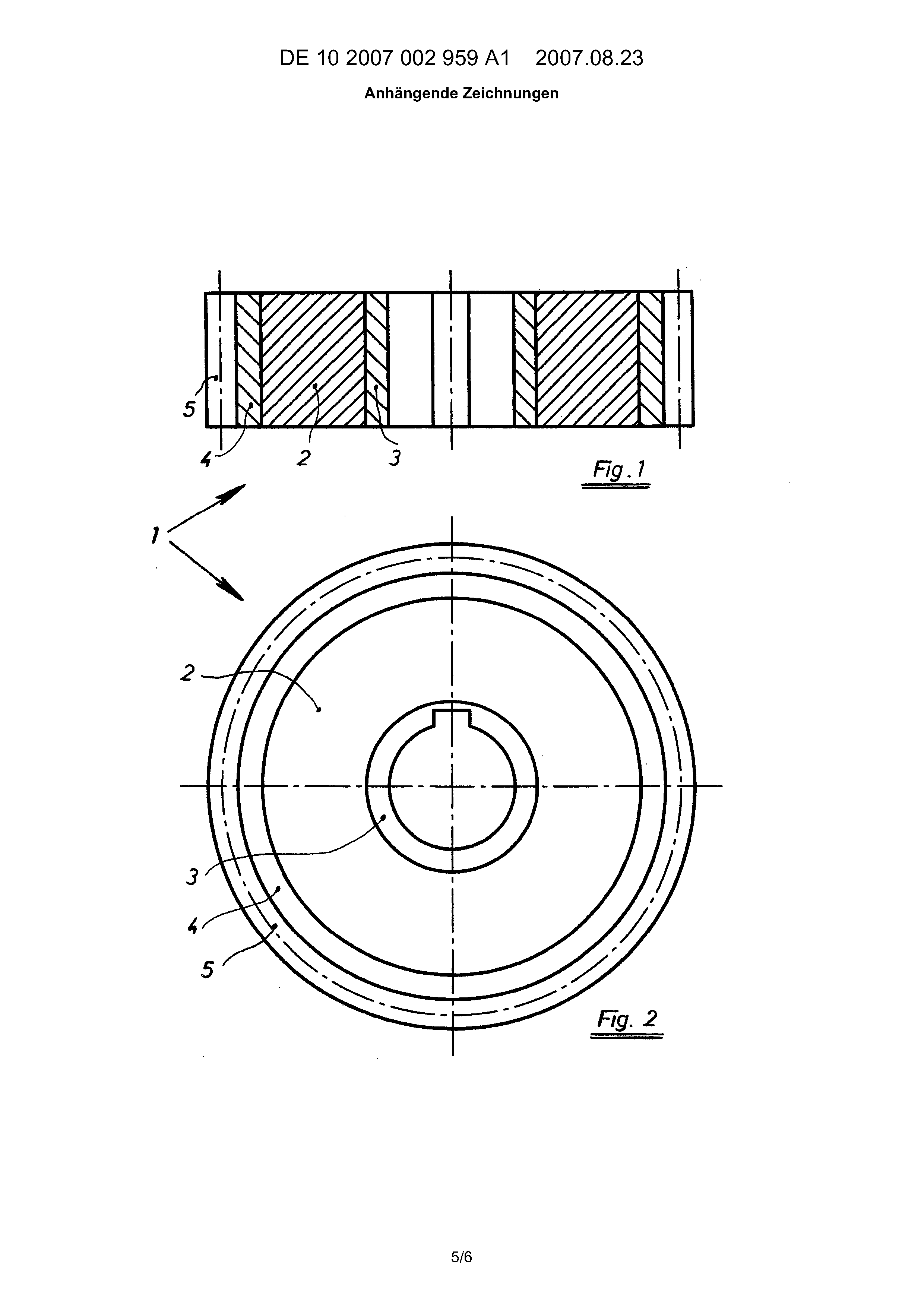

[0032] Fig. 2 eine Draufsicht

[0033] Fig. 3 einen achsialen Schnitt

[0034] Fig. 4 eine Draufsicht von Zahnrädern gemäß der Erfindung.

[0035] In Fig. 1 und Fig. 2 ist ein Zahnrad 1 dargestellt, welches ein aus Stahl bestehendes Nabenteil3 und ein aus gehärtetem Stahl gebildetes Zahnkranzteil 4 aufweist. Bei der Herstellung einesZahnrades werden die vorgefertigten und wärmebehandelten Naben- und Zahnkranzteile 3, 4 in einerVorrichtung genau positioniert und der Zwischenbereich bzw. ein verbindender Teil eingebrachtund die Teile gefügt.

[0036] Fig. 3 und Fig. 4 zeigen ein Zahnrad 1, welches lediglich ein Zahnkranzteil 4 aus gehärtetemStahl und ein MMC-Teil 2 aufweist. Derartige Zahnräder können in einem Getriebe vorteilhafteingesetzt werden, wenn ein Drehmoment im Wesentlichen auf ein weiteres Zahnrad übertragen wirdund eine Welle lediglich einer Führung dient.

1. Zahntriebteil (1), insbesondere Zahnrad oder Zahnstange, gefügt mit unterschiedlichenWerkstoffen, wobei das Nabenteil (3) und/oder das Zahnkranzteil (4) oder die Zähne (5) aus hartem,verschleißfestem Werkstoff, vorzugsweise aus gehärtetem Stahl und das diese Teile verbindendeTeil (2) oder das Nabenteil aus einem leichten Nichteisen-Werkstoff gebildet sind, dadurch gekennzeichnet,dass das Verbindungsteil (2) aus einem Metall-Matrix-Verbundwerkstoff (MMC) mit der Maßgabebesteht, dass die Metallkomponente aus einem Leichtmetall oder einer dergleichen Legierung unddie Keramikkomponente aus einem Karbid und/oder Nitrid und/oder Oxid und/oder Borid von Leichtmetallund/oder einer Verbindung obiger keramikbildenden Elemente mit Leichtmetall gebildet ist.

2. Zahntriebteil (1) nach Anspruch 1, dadurch gekennzeichnet, dass im Metall-Matrix-Verbundwerkstoff(MMC) die Keramikkomponente mit einem derartigen Volumenanteil eingestellt ist, dass der E-Modul desselbeneinen Wert E von größer 1,2 und kleiner 2,0 x 102 kN/mm2 aufweist.

3. Zahntriebteil (1) nach Anspruch 1 oder 2, dadurch gekennzeichnet, dass im Metall-Matrix-Verbundwerkstoff(MMC) die Keramikkomponente mit einem derartigen Volumenanteil eingestellt ist, dass der Werkstoff desMMC-Teiles eine Wärmeleitfähigkeit von mindestens 10 W/mK aufweist.

4. Zahntriebteil (1) nach Anspruch 3, dadurch gekennzeichnet, dass der Werkstoff des MMC-Teileseine Wärmeleitfähigkeit von 30 bis 60 W/mK aufweist.

5. Zahntriebteil (1) nach einem der Ansprüche 1 bis 4, dadurch gekennzeichnet, dass im Metall-Matrix-Verbundwerkstoff (MMC)die Keramikkomponente mit einem derartigen Volumenanteil eingestellt ist, dass der Werkstoffdes MMC-Teiles einen thermischen Längenausdehnungskoeffizienten von 10 bis 13 x 10-6/K aufweist.

6. Zahntriebteil (1) nach einem der Ansprüche 1 bis 5, dadurch gekennzeichnet, dass dieLage der Verzahnung zur Achse parallel, schräg, pfeilförmig oder doppelschräg ausgebildet ist.