Gas spring i.e. piston-cylinder equipment, has extension element extended during low pressure, and safety element brought directly or indirectly into system with cylinder inner wall, and extension element comprising metallic rubber gaiter

Die

Erfindung betrifft eine Gasfeder nach dem Oberbegriff des Anspruchs

1. Aus

der deutschen Patentschrift Die Der

Erfindung liegt die Aufgabe zugrunde, eine Gasfeder der eingangs

genannten Art zu schaffen, die eine bei einem Gasdruckabfall wirksam

werdende mechanische Ausfallsicherung bereitstellt und einen einfachen

Aufbau aufweist. Diese

Aufgabe wird erfindungsgemäß dadurch

gelöst,

dass ein erstes Sicherungselement und ein zweites Sicherungselement

die mechanische Blockiervorrichtung bilden, wobei am Kolben ein

Ausdehnungselement angeordnet ist, das sich bei zu niedrigem Druck

innerhalb des Zylinders ausdehnt und das zweite Sicherungselement

direkt oder indirekt in Anlage mit der Zylinderinnenwand bringt

und das Ausdehnungselement einen gasdichten Metallfaltenbalg umfasst. In

weiterer Ausgestaltung stützt

sich der Metallfaltenbalg an der dem Kolben gegenüberliegenden

Seite an einem konusförmigen

Keilelement ab. Dabei

bilden der Metallfaltenbalg und das Keilelement das erste Sicherungselement. In

weiterer Ausgestaltung erstreckt sich wenigstens ein Klemmelement

von dem Kolben in die erste Arbeitskammer. Jedes

Klemmelement weist an seinem dem Kolben abgewandten Ende einen der

Mittellängsachse

zugewandten Vorsprung auf, der sich zum Kolben hin verjüngt. Bei

einer alternativen Ausführungsform

sind die Stirnseiten des Metallfaltenbalges becherförmig ausgebildet. In

weiterer Ausgestaltung ist innerhalb des Metallfaltenbalges ein

Federelement in Form einer Schraubendruckfeder angeordnet, die sich

an beiden Stirnseiten des Metallfaltenbalges ausgebildeten Anlageelementen

abstützt

und in Axialrichtung den Metallfaltenbalg mit einer zusätzlichen

Kraft beaufschlagt. Von

dem Kolben erstrecken sich wenigstens zwei Stützarme in axialer Richtung

in die zweite Arbeitskammer. Bei

einer alternativen Ausführungsform

ist der Metallfaltenbalg quer zur Mittellängsachse angeordnet ist. In

weiterer Ausgestaltung ist an den beiden der Zylinderinnenwand zugewandten

Stirnseiten des Metallfaltenbalges jeweils ein Klemmelement angeordnet. Um

den Metallfaltenbalg in axialer Richtung zu fixieren, ist an den

freien Enden der Stützarme eine

Scheibe angeordnet. Ausführungsbeispiele

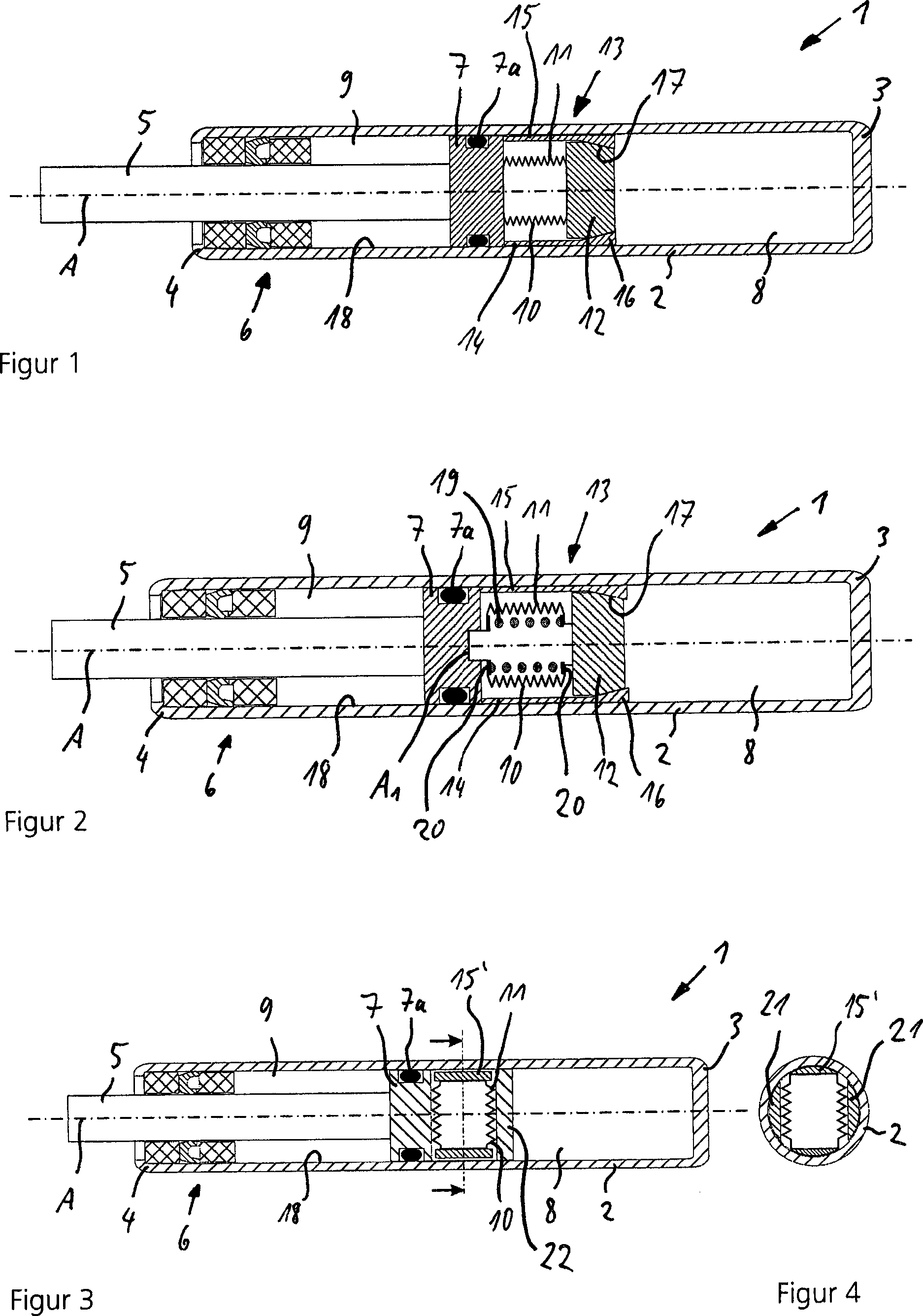

der Erfindung sind in der Zeichnung dargestellt und werden im Folgenden näher beschrieben.

Es zeigen: In

der Am

geschlossenen Ende 3 des Zylinders 2 ist üblicherweise

ein hier nicht gezeigtes Anschlusselement in Form einer Kugelpfanne

oder eines Gelenkauges und an dem sich außerhalb des Zylinders 2 befindlichen

Ende der Kolbenstange 5 ein weiteres nicht gezeigtes Anschlusselement

angeordnet, mit denen das Kolben-Zylinderaggregat 1 zwischen

zwei relativ zueinander bewegbaren Teilen, beispielsweise eine Klappe

und eine Karosserie eines Kraftfahrzeugs, befestigt wird. An

dem im Zylinder 2 liegenden Ende der Kolbenstange 5 ist

ein Kolben 7 angeordnet, der den Zylinder 2 in

eine erste Arbeitskammer 8 und eine zweite Arbeitskammer 9,

durch die sich die Kolbenstange 5 erstreckt, teilt. Damit

das im Zylinder 2 befindliche, unter Druck stehende Gas

von einer Arbeitskammer in die andere strömen kann, können bei Gasfedern als bekannt

vorausgesetzte und hier nicht gezeigte Überströmeinrichtungen, beispielsweise eine

sich in axialer Richtung erstreckende Nut im Zylinder 2 oder

ein unterströmbarer

Kolbenring vorgesehen sein. Der in den Von

dem Kolben 7 erstreckt sich ein Ausdehnungselement 10 in

Form eines gasdichten Metallfaltenbalges 11 in die erste

Arbeitskammer 8. An der dem Kolben 7 gegenüberliegenden

Seite stützt

sich der Metallfaltenbalg 11 an einem konusförmigen Keilelement 12 ab.

Der Metallfaltenbalg 11 weist eine definierte Vorspannung

auf und wird während

der Füllung

der Gasfeder komprimiert. Auf diese Weise wird der gekapselte Metallfaltenbalg 11 auf

ein definiertes Längenmaß verkleinert.

Der Metallfaltenbalg 11 und das Keilelement 12 bilden

zusammen ein erstes Sicherungselement 13. Von

dem Kolben 7 erstrecken sich ferner vorzugsweise zwei fingerförmige, ein

zweites Sicherungselement 14 bildende, Klemmelemente 15 in

die erste Arbeitskammer 8. Die Klemmelemente 15 weisen

an ihren dem Kolben 7 abgewandten Enden jeweils einen der

Mittellängsachse

A zugewandten Vorsprung 16 auf, der sich zum Kolben 7 hin

verjüngt, so

dass eine Schrägfläche 17 entsteht,

die mit dem ersten Sicherungselement 13 in Wirkverbindung steht. Bei

Gasverlust dehnt sich der Metallfaltenbalg 11 aus, wobei

das durch den Metallfaltenbalg 11 und das mit einem Außenkonus

versehenen Keilelement 12 gebildete erste Sicherungselement 13 durch die

Ausdehnungskraft des Metallfaltenbalgs 11 gegen die Schrägflächen 17 der

Klemmelemente 15 verschoben wird und die Klemmelemente 15 radial gegen

die Zylinderinnenwand 18 bewegt werden, so dass eine drastische

Reibungserhöhung

und somit eine Blockierung des Kolbens 7 und somit der

Kolbenstange 5 erfolgt. Bei

der in der Innerhalb

des Metallfaltenbalgs 11 ist ein Federelement in Form einer

Schraubendruckfeder 19 angeordnet, die sich an beiden Stirnseiten

des Metallfaltenbalges 11 ausgebildeten Anlageelementen 20 abstützt und

in Axialrichtung den Metallfaltenbalg 11 mit einer zusätzlichen

Kraft beaufschlagt. Eine

Verminderung des Druckes innerhalb des Zylinders 2 führt zu einer

Dehnung in Längsrichtung

des Metallfaltenbalgs 10 und folglich zu einer Axialbewegung

des Keilelements 12 in Richtung erster Arbeitsraum 8.

Dadurch werden die Klemmelemente 15 radial gegen die Zylinderinnenwand 18 bewegt

und eine Blockierung des Kolbens 7 und somit der Kolbenstange 5 bewirkt. Die Durch

die Anordnung des Metallfaltenbalgs 11 quer zur Mittellängsachse

A wird bei Gasverlust eine Ausdehnung des Metallfaltenbalges 10 unter Kraftwirkung

erreicht. Bei einem kritischen Gasdruck wird eine definierte Normalkraft

senkrecht auf die Zylinderinnenwand 18 erzielt. Durch die

Ausbildung von Klemmelementen 15', die zusätzlich auch mit Reibbelägen versehen

sein können,

in halbzylindrischer Form mit ausreichend hohem Reibungskoeffizienten wird

eine genügend

große

Reibungskraft realisiert, um ein Blockieren des Kolbens zu erzielen.

Durch eine erhöhte äußere Betätigungskraft

ist die Blockierkraft jedoch überwindbar,

so dass beispielsweise die Heckklappe eines Kraftfahrzeugs zwecks

Weiterfahrt zur Werkstatt geschlossen werden kann. The spring has two safety elements (13, 14) forming a mechanical blocking device, and an extension element (10) arranged on a piston (7). The extension element is extended during low pressure within a cylinder (2), and the safety element (14) is brought directly or indirectly into a system with a cylinder inner wall (18). The extension element comprises a gas-tight metallic rubber gaiter (11), which is supported on a side on a conical wedge element (12), where the side lies opposite to the piston. The metallic rubber gaiter is arranged transverse to a middle longitudinal axis (A). Gasfeder mit einer Mittellängsachse und einem geschlossenen

ersten Ende, Gasfeder nach Anspruch 1, dadurch gekennzeichnet,

dass sich der Metallfaltenbalg (11) an der dem Kolben (7)

gegenüberliegenden

Seite an einem konusförmigen

Keilelement (12) abstützt. Gasfeder nach Anspruch 2, dadurch gekennzeichnet,

dass der Metallfaltenbalg (11) und das Keilelement (12)

das erste Sicherungselement (13) bilden. Gasfeder nach Anspruch 3, dadurch gekennzeichnet,

dass sich wenigstens ein Klemmelement (15) von dem Kolben

(7) in die erste Arbeitskammer (8) erstreckt. Gasfeder nach Anspruch 4, dadurch gekennzeichnet,

dass jedes Klemmelement (15) an seinem dem Kolben (7)

abgewandten Ende einen der Mittellängsachse (A) zugewandten Vorsprung

(16) aufweist, der sich zum Kolben (7) hin verjüngt. Gasfeder nach einem der vorhergehenden Ansprüche, dadurch

gekennzeichnet, dass die Stirnseiten des Metallfaltenbalges (11)

becherförmig

ausgebildet sind. Gasfeder nach einem der vorhergehenden Ansprüche, dadurch

gekennzeichnet, dass innerhalb des Metallfaltenbalges (11)

ein Federelement in Form einer Schraubendruckfeder (19)

angeordnet ist, die sich an beiden Stirnseiten des Metallfaltenbalges

(11) ausgebildeten Anlageelementen (20) abstützt und

in Axialrichtung den Metallfaltenbalg (11) mit einer zusätzlichen

Kraft beaufschlagt. Gasfeder nach Anspruch 1, dadurch gekennzeichnet,

dass sich von dem Kolben (7) wenigstens zwei Stützarme (21)

in axialer Richtung in die erste Arbeitskammer (8) erstrecken. Gasfeder nach Anspruch 8, dadurch gekennzeichnet,

dass der Metallfaltenbalg (11) quer zur Mittellängsachse

(A) angeordnet ist. Gasfeder nach Anspruch 9, dadurch gekennzeichnet,

dass an den beiden der Zylinderinnenwand (18) zugewandten

Stirnseiten des Metallfaltenbalges (11) jeweils ein Klemmelement

(15') angeordnet

ist. Gasfeder nach Anspruch 10, dadurch gekennzeichnet

, dass an den freien Enden der Stützarme (21) eine Scheibe

(22) angeordnet ist, mit welcher der Metallfaltenbalg (10)

in axialer Richtung fixiert ist.

einem mit einem unter Druck stehenden Fluid gefüllten Zylinder,

einem

in dem Zylinder verschiebbar angeordneten Kolben, der den Zylinder

in eine dem geschlossenen Ende nahe erste Arbeitskammer und eine

dem geschlossenen Ende ferne zweite Arbeitskammer unterteilt und

einer

einseitig an dem Kolben angeordneten Kolbenstange, die die zweite

Arbeitskammer durchragt und durch eine Führungs- und Dichtungseinrichtung

abgedichtet aus dem Zylinder herausgeführt ist und

einer vom

Innendruck abhängig

wirkenden, mechanischen Blockiervorrichtung,

dadurch gekennzeichnet,

dass ein erstes Sicherungselement (13) und ein zweites

Sicherungselement (14) die mechanische Blockiervorrichtung

bilden, wobei am Kolben (7) ein Ausdehnungselement (10)

angeordnet ist, das sich bei zu niedrigem Druck innerhalb des Zylinders

(2) ausdehnt und das zweite Sicherungselement (14)

direkt oder indirekt in Anlage mit der Zylinderinnenwand (18)

bringt und das Ausdehnungselement (10) einen gasdichten

Metallfaltenbalg (11) umfasst.