Werkzeugkrone und mit der Werkzeugkrone herstellbares Glaskeramik-Erzeugnis

Die Erfindung betrifft allgemein rotierende Abtragswerkzeuge. Im Speziellen betrifft die Erfindung eine Werkzeugkrone für einen rotierenden Abtrag, insbesondere zum Einbringen von Vertiefungen in sprödharten Materialien.

Aus der

Die

Beide vorstehend genannte Vorrichtungen sind geeignet, Durchgangsöffnungen geringer Tiefe in Glasplatten einzufügen.

Aus der

Sacklöcher, deren Durchmesser und Tiefe mit Werkzeugen geschliffen werden müssen, dessen Verhältnis Durchmesser des Werkzeugschafts zu Werkzeuglänge größer als 1:10 ist, können damit bisher aufgrund der instabilen Werkzeugschäfte nicht mehr in Glaskeramik mit noch akzeptabler Minderung der Materialfestigkeit gefertigt werden. Dabei ist der Durchmesser des Werkzeugschaftes maßgeblich abhängig vom Durchmesser der Werkzeugkrone.

Der Erfindung liegt mithin die Aufgabe zugrunde, ein Werkzeug zur Verfügung zu stellen, mit welchem auch tiefe Bohrungen und Ausfräsungen in sprödharten Materialien, insbesondere Glas und Glaskeramik ohne Gefahr eines Bruchs eingefügt werden können. Diese Aufgabe wird durch den Gegenstand der unabhängigen Ansprüche gelöst. Vorteilhafte Ausgestaltungen und Weiterbildungen der Erfindung sind in den abhängigen Ansprüchen angegeben.

Demgemäß sieht die Erfindung eine Werkzeugkrone zum Bohren und Fräsen von Vertiefungen in sprödharten Materialien vor, wobei die Werkzeugkrone einen hohlzylinderförmigen Schleifkörper aufweist, der in einen vorzugsweise hohlen Schaft übergeht, wobei an der Stirnfläche des hohlzylinderförmigen Schleifkörpers am Ort der Zylinderachse des Schleifkörpers eine zentrale Schleiffläche angeordnet ist, welches mittels zumindest eines Stegs mit der Innenwandung des hohlzylinderförmigen Schleifkörpers verbunden ist.

Die Stirnfläche des Schleifkörpers, der Steg mit der zentralen Schleiffläche und zumindest ein Teil der Außenwandung des Schleifkörpers sind mit Schleifmittel belegt. Zwischen dem zumindest einen Steg und der Innenwandung des Schleifkörpers verbleibt zumindest eine Öffnung zum Inneren des hohlzylinderförmigen Schleifkörpers, vorzugsweise auch zum Inneren des Schafts. Der Steg kann auch als Speiche bezeichnet werden.

Der Materialabtrag mit der Werkzeugkrone erfolgt demgemäß durch Schleifen, was als Schneiden oder Abrieb mit geometrisch unbestimmter Schneide (aufgrund der Anordnung und Form der Schleifkörner) bezeichnet werden kann.

Mit dieser Konstruktion kann der Durchmesser der Werkzeugkrone gegenüber der Querschnittfläche der einzufügenden Vertiefung maximiert werden. Beim Ausfräsen der Vertiefung muss die seitliche Bewegung der um ihre Zylinderachse rotierenden Werkzeugkrone nicht mehr bis über dessen Mittenachse hinaus erfolgen, um das Material im Querschnitt der Vertiefung vollständig abzutragen. Vielmehr sorgen der Steg und die zentrale Schleiffläche dafür, dass auch bei einer nur geringfügigen seitlichen Bewegung der Werkzeugkrone die gesamte vom Umfang der Werkzeugkrone überstrichenen Fläche Material abgeschliffen wird.

Obwohl die Umfangsgeschwindigkeit der Schleiffläche in der Werkzeugmitte, beziehungsweise an der Zylinderachse gleich null ist, kann die Werkzeugkrone überraschend sogar sehr gut zum Bohren von Vertiefungen, also ohne seitliche Bewegung der Werkzeugkrone verwendet werden. Hier führt die erfindungsgemäße Ausgestaltung der Werkzeugkrone auch dazu, dass die Krone weniger schlägt und vibriert, so dass sehr glatte Wandungen erzeugt werden.

Der Querschnitt einer mit dem Werkzeug herstellbaren Vertiefung weist aufgrund der rotierenden zylindrischen Grundform einen minimalen Radius auf, der aufgrund des endlichen Durchmessers des Schleifkörpers nicht unterschritten werden kann.

Unabhängig davon, ob eine Vertiefung gebohrt oder ausgefräst wird, können im Verhältnis zum minimalen Radius der Seitenwandung und damit indirekt auch zur Querschnittabmessung nun sehr tiefe Vertiefungen in sprödharten Materialien, wie insbesondere Glas und Glaskeramik eingefügt werden. Demgemäß betrifft die Erfindung auch ein Glas- oder Glaskeramikelement, welches durch Bearbeitung mittels einer erfindungsgemäßen Werkzeugkrone herstellbar ist. Das Glas- oder Glaskeramikelement weist dabei zumindest eine eingeschliffene Vertiefung auf, welche geradlinig von deren Öffnung an der Oberfläche des Glas- oder Glaskeramikelements bis zu deren Boden verläuft. Die Seitenwandung der Vertiefung weist einen minimalen Radius von mindestens 6 Millimetern auf, wobei das Verhältnis von Tiefe der Vertiefung zu minimalem Radius mehr als 10:1 beträgt. Unter einer Vertiefung wird dabei eine einseitig geschlossene Höhlung, also keine Durchgangsöffnung verstanden. Mit anderen Worten wird die Vertiefung durch einen Boden im sprödharten Material abgeschlossen.

Im Spezialfall einer Vertiefung mit kreisförmigem Querschnitt ist die Tiefe der Vertiefung mindestens fünfmal, vorzugsweise mindestens zehnmal so groß, wie deren Durchmesser.

Mit der Erfindung können beispielsweise Leichtgewichtsstrukturen aus Glaskeramik gefertigt werden. Die besonders gute Laufruhe der erfindungsgemäßen Werkzeugkrone ermöglicht dabei auch sehr dünnwandige Strukturen. Insbesondere kann der minimale Abstand der Wandung der Vertiefung zu einer Oberfläche des Glas- oder Glaskeramikelements höchstens 15 Millimeter, bevorzugt höchstens 10 Millimeter betragen. Die Oberfläche kann dabei auch die Wandung einer benachbarten Vertiefung sein. Gemäß einer Weiterbildung der Erfindung ist daher ein Glas- oder Glaskeramikelement vorgesehen, welches mehrere nebeneinander verlaufende eingeschliffene Vertiefungen aufweist, wobei der minimale Abstand zwischen den Wandungen zweier benachbarter Vertiefungen höchstens 15 Millimeter, bevorzugt höchstens 10 Millimeter beträgt.

Eine mögliche Anwendung sind beispielsweise glaskeramische, gewichtsreduzierte Spiegelträger für Teleskope.

Die Erfindung wird nachfolgend genauer und anhand von Ausführungsbeispielen und den beigeschlossenen Zeichnungen erläutert. In den Zeichnungen bezeichnen gleiche Bezugszeichen gleiche oder entsprechende Elemente. Es zeigen:

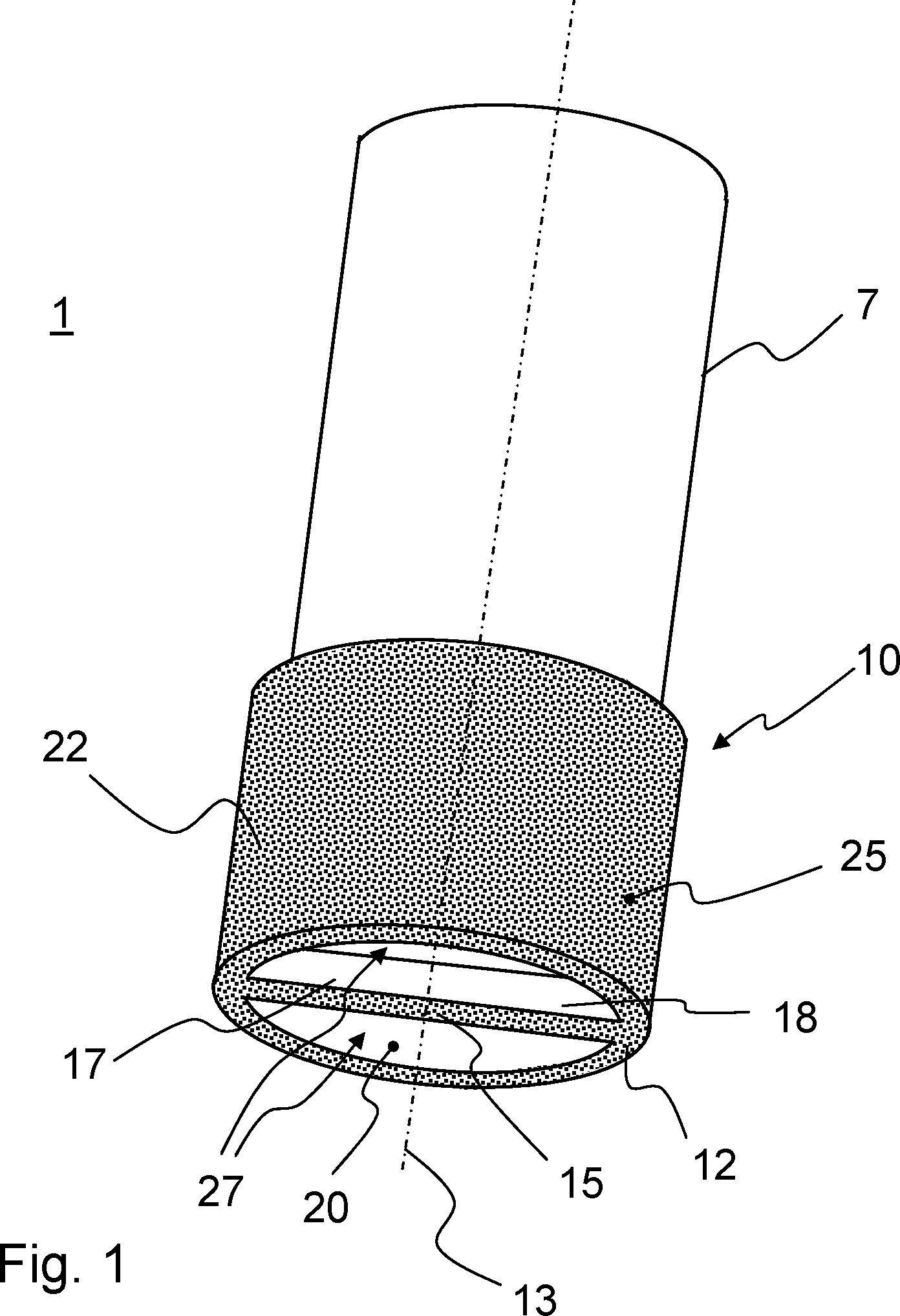

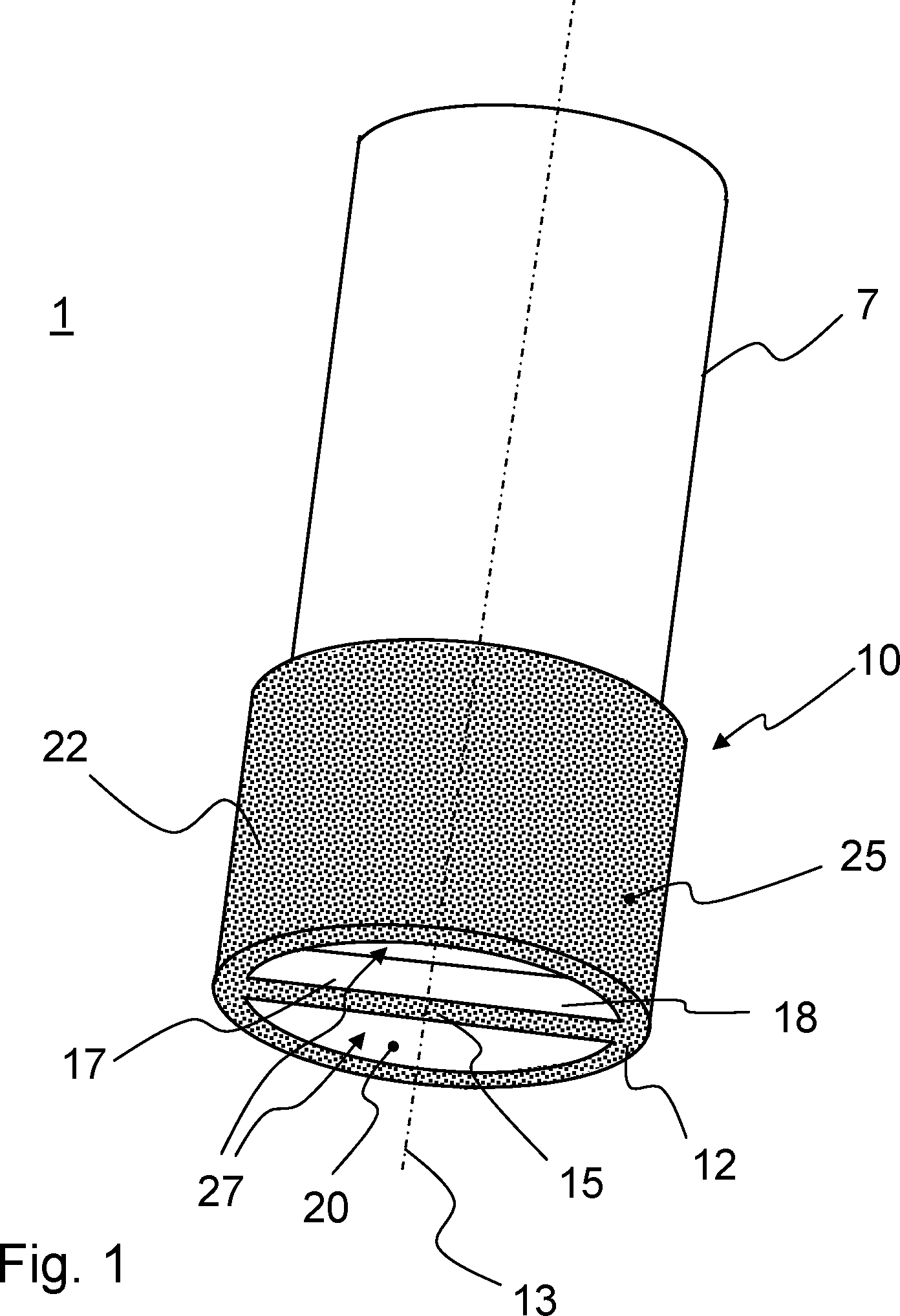

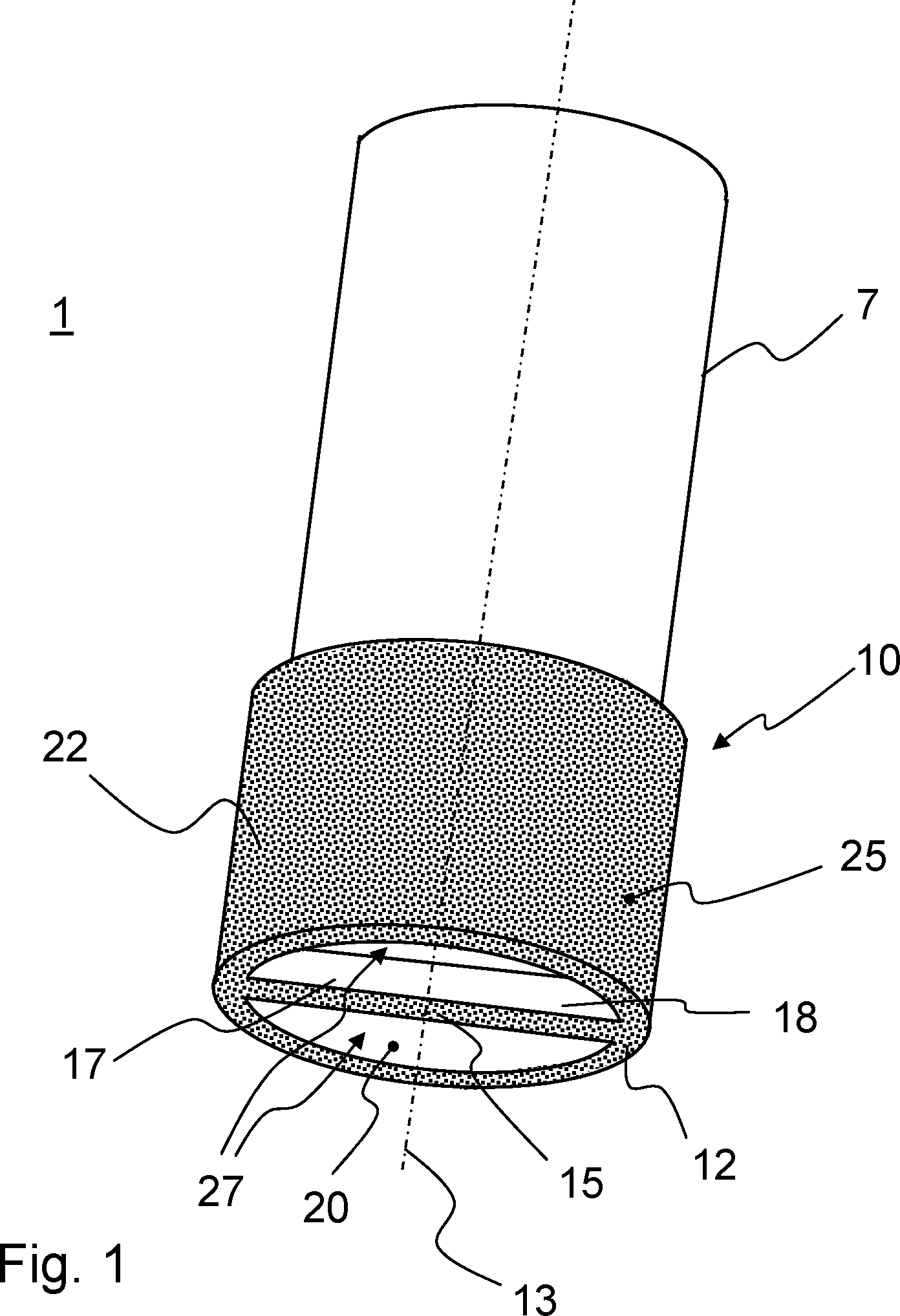

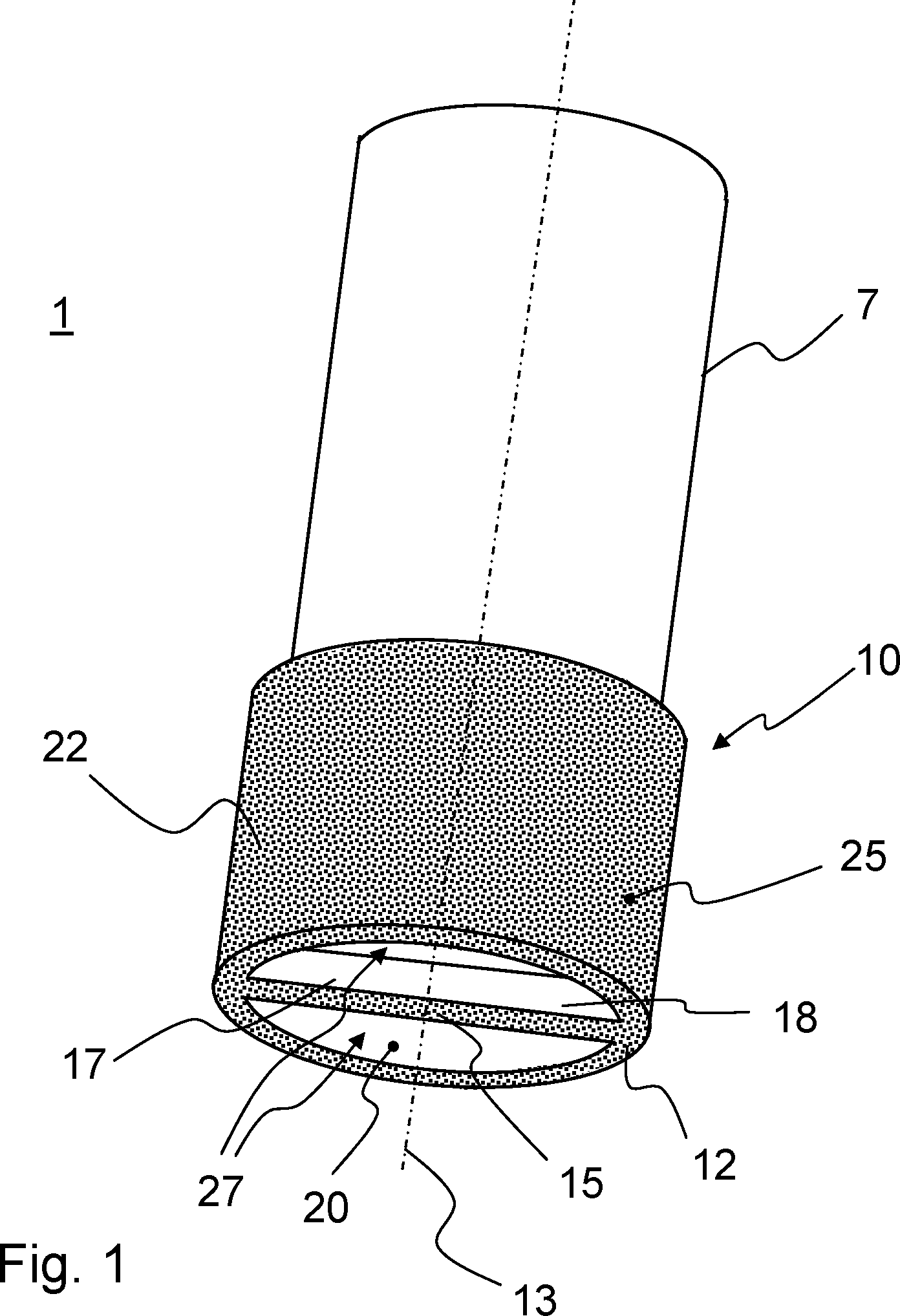

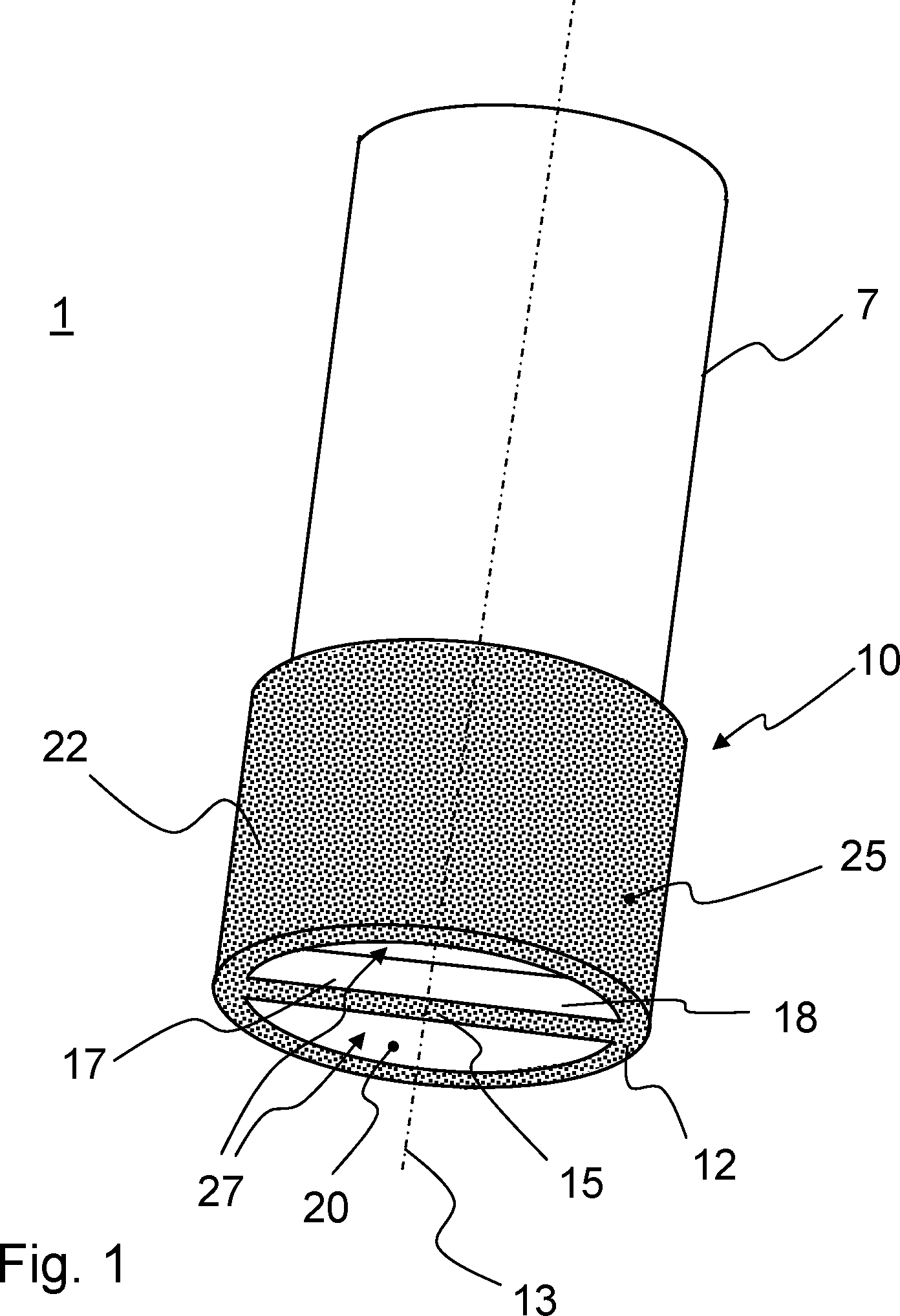

Die Werkzeugkrone 1 umfasst einen Schleifkörper 10, welcher die Grundform eines Hohlzylinders hat. Der Schleifkörper 10 geht in einen Schaft 7 über. Dabei kann der Schleifkörper 10 am Schaft befestigt sein, oder Schaft und Schleifkörper 10 sind einstückig ausgebildet, beispielsweise aus einem Rohr geeigneten Durchmessers gedreht. Der Schaft 7 ist ebenfalls hohlzylinderförmig. Ohne Beschränkung auf das spezielle, in

Mit dem Schaft wird die Werkzeugkrone in das Futter einer Bohr- und/oder Fräsvorrichtung eingespannt. Das Einbringen von Vertiefungen erfolgt dann durch Rotation der Werkzeugkrone 1 um dessen Zylinderachse 13 und axialem und/oder radialem Vorschub der Werkzeugkrone 1.

Der Schleifkörper 10 ist mit einem Schleifmittel 25 belegt, welches für den Materialabtrag beim Einbringen einer Vertiefung in einem sprödharten Material sorgt. Die mit Schleifmittel 25 versehenen Oberflächen des Schleifkörpers sind mit einer Punktschraffur gekennzeichnet.

Wie anhand von

Das Schleifmittel 25 auf der Außenwandung 22 ermöglicht einen Materialabtrag bei einem radialen Vorschub, das Schleifmittel 25 auf der Stirnfläche und den Stegen 17, 18, die auch die zentrale Schleiffläche 15 bilden, einen Materialabtrag bei axialem Vorschub der Werkzeugkrone.

Allgemein, ohne Beschränkung auf das dargestellte Ausführungsbeispiel verbleibt zwischen den Stegen 17, 18 und der Innenwandung 20 des Schleifkörpers 10 zumindest eine Öffnung 27 zum Inneren des Schleifkörpers 10 und des hohlen Schafts 7. Bei dem in

Durch die zumindest eine Öffnung ist also keine geschlossene Stirnfläche vorhanden. Die Öffnung 27 dient insbesondere dazu, abgetragenes Material aufzunehmen und gegebenenfalls Kühl- und/oder Schmiermittel zuzuführen.

Bevorzugt sind ohne Beschränkung auf die spezielle Ausgestaltung der

Das Schleifmittel 25 wird allgemein besonders bevorzugt durch Schleifkörner, vorzugsweise Diamantschleifkörner gebildet, welche in eine Matrix eingebettet sind. Neben Diamant ist beispielsweise aber auch Korund, Siliziumcarbid oder ein anderer Hartstoff als Schleifmittel denkbar.

Besonders bevorzugt werden außerdem in einer Metallmatrix eingesinterte Schleifkörner. Auch mit einer galvanischen Abscheidung kann eine Metallmatrix mit eingebetteten Schleifmittelkörnern erzeugt werden. Eine Metallmatrix wird aufgrund der guten Wärmeableitung in den Schleifkörper 10 hinein bevorzugt. Gegebenenfalls denkbar wäre aber auch eine Kunststoffmatrix oder eine Keramik mit enthaltenem Schleifmittel.

Die

Bei dem in

Die Ausführungsform der

Für die mechanische Stabilität ist es allgemein günstig, mehrere rotationssymmetrisch zur Zylinderachse 13 des Schleifkörpers 10 angeordnete, die zentrale Schleiffläche 15 mit der Innenwandung 20 des hohlzylinderförmigen Schleifkörpers 10 verbindende Stege 17, 18, 19 vorzusehen. Dies ist bei den Ausführungsbeispielen der

Allgemein bevorzugt ist die Fläche des oder der Stege 17, 18, 19 und der zentralen Schleiffläche 15 zusammengenommen geringer als die Gesamtfläche der die Schleiffläche unterbrechenden Öffnung oder Öffnungen 27. Dies erweist sich für die Laufruhe und zur Vermeidung von Schwingungen an der Werkzeugkrone 1 als vorteilhaft. Die vorgenannte Bedingung ist bei allen Ausführungsbeispielen der

Anhand der

Der minimale Durchmesser einer Vertiefung 33 hängt selbstverständlich vom Durchmesser der Werkzeugkrone 1 ab. Ohne Beschränkung auf die in den Figuren gezeigten Ausführungsbeispiele wird ein Schleifkörper 10 bevorzugt, dessen Durchmesser mindestens 5 Millimeter beträgt. Besonders geeignet sind Durchmesser des Schleifkörpers 10 zwischen 5 und 60 Millimetern.

Mit der Erfindung lassen sich auf diese Weise neuartige Glas- und Glaskeramikerzeugnisse herstellen.

Die Vertiefungen 33 weisen ein Verhältnis von Tiefe, beziehungsweise Länge der Vertiefung 33 zu minimalem Radius von mehr als 10:1 auf. Im Falle eines kreisförmigen Querschnitts der Vertiefung 33 ergibt sich damit allgemein, ohne Beschränkung auf das dargestellte Ausführungsbeispiel ein Verhältnis der Tiefe der Vertiefung 33, also des Längenmasses gemessen von Öffnung 36 bis zum Boden 331, zu deren Durchmesser von mindestens 10:1. Bei dem in

Gemäß einem weiteren Ausführungsbeispiel wurde in einer Glaskeramik eine Vertiefung mit einer Tiefe von 320 Millimetern bei einem Durchmesser der Werkzeugkrone von 34 Millimetern erzeugt. Damit beträgt das Verhältnis von Tiefe zu minimalem Radius der Querschnittfläche 18, 8:1. Bei kreisförmigem Querschnitt ist das Verhältnis von Tiefe zu Durchmesser 9, 4:1. Derartige Vertiefungen sind ohne weiteres mit der erfindungsgemäßen Werkzeugkrone 1 herstellbar.

Wie bereits oben dargelegt, zeichnet sich die Werkzeugkrone 1 auch durch eine hohe Laufruhe ab, was wiederum zu sehr glatten Wandungen führt. Ohne Beschränkung auf die Ausführungsbeispiele ist dabei in Weiterbildung der Erfindung vorgesehen, dass die mittlere Rauheit der Seitenwandung 332 der Vertiefung 33 einen Wert Ra< 6µm aufweist. Sind, beispielsweise beim schrittweisen Vorschub der Werkzeugkrone und Ausfräsen eines Höhenbereichs im Glas- oder Glaskeramikmaterial Stufen in der Vertiefung vorhanden, gilt der oben genannte Wert für Flächenbereiche außerhalb der Stufen. Es lassen sich sogar mittlere Rauheiten von 0,1 µm bis 5 µm erzielen. Typische Werte liegen im Bereich von 0,5 bis 3,5 µm.

Die glattesten Wandungen können dabei durch das Bohren von Vertiefungen 33 hergestellt werden. Beim Bohren wird anders als beim Ausfräsen die Werkzeugkrone 1 nur mit axialem Vorschub in das Glas- oder Glaskeramikmaterial eingeführt. Generell ist es dabei überraschend, dass die zentrale Schleiffläche 15 ein Bohren überhaupt in befriedigender Zeit ermöglicht, denn die Umfangsgeschwindigkeit des Schleifmittels 25 am Ort der Zylinderachse ist gleich null.

Wie anhand des Beispiels der

Dünne Wände können auch, wie ebenfalls beispielhaft und schematisch in

Bedingt durch die bevorzugte Ausbildung der Stirnseite der Werkzeugkrone 1, bei welcher die zentrale Schleiffläche 15, die Stirnfläche des hohlzylindrischen Teils des Schleifkörpers und die Schleifflächen an dem oder den Stegen auf einer Ebene weist die Vertiefung 33 vorzugsweise, wie auch bei dem dargestellten Beispiel, eine ebene Bodenfläche 331 auf.

Die Wandung 332 der Vertiefung 33 weist kurze gerade verlaufende Wandabschnitte 335 auf, welche durch kreisförmig gebogene Wandabschnitte 336 miteinander verbunden sind. In einem praktischen Ausführungsbeispiel wurde eine Vertiefung 33 mit einem Radius der gebogenen Wandabschnitte 336 von 19 Millimetern und geraden Wandabschnitten einer Breite von 5 Millimetern erzeugt. Diese Querschnittform entspricht der in

Der mit Öl versehene Bereich der Oberfläche ist nun klar durchscheinend. Die Vertiefung 33 weist eine Querschnittform entsprechend dem in

Es ist demgemäß allgemein auch möglich, miteinander kommunizierende Vertiefungen, welche im Inneren des Glas- oder Glaskeramikelements aufeinanderstoßen, herzustellen.

Die Erfindung ist nicht auf die lediglich beispielhaften Ausführungsformen der Erfindung beschränkt, sondern kann im Rahmen des Gegenstandes der nachfolgenden Ansprüche vielfach variiert werden. Insbesondere können die Merkmale einzelner Ausführungsbeispiele auch miteinander kombiniert werden. Anwendung findet die Erfindung unter anderem, um leichte stabile Glaskeramik-Träger herzustellen. Solche Glaskeramik-Träger können in der Halbleiter-Fertigung bei der Belichtung von Halbleiter-Wafern oder als Spiegelträger für Teleskope eingesetzt werden. Demgemäß betrifft die Erfindung auch einen Glaskeramik-Träger mit zumindest einer erfindungsgemäßen Vertiefung.

| 1 | Werkzeugkrone |

| 3 | Vertiefung |

| 5 | sprödhartes Material |

| 7 | Schaft |

| 10 | hohlzylinderförmiger Schleifkörper |

| 12 | Stirnfläche |

| 13 | Zylinderachse |

| 15 | zentrale Schleiffläche |

| 17, 18, 19 | Steg |

| 20 | Innenwandung von 10 |

| 22 | Außenwandung |

| 25 | Schleifmittel |

| 27 | Öffnung |

| 30 | Glas- oder Glaskeramikelement |

| 31 | Oberfläche von 30 |

| 33 | Vertiefung |

| 36 | Öffnung von 33 |

| 38 | seitlicher Kanal |

| 331 | Bodenfläche |

| 330 | Mitte von 33 |

| 332 | Wandung von 33 |

| 333 | Seitenfläche von 30 |

| 335 | gerader Wandabschnitt von 332 |

| 336 | gebogener Wandabschnitt von 332 |

ZITATE ENTHALTEN IN DER BESCHREIBUNG

Diese Liste der vom Anmelder aufgeführten Dokumente wurde automatisiert erzeugt und ist ausschließlich zur besseren Information des Lesers aufgenommen. Die Liste ist nicht Bestandteil der deutschen Patent- bzw. Gebrauchsmusteranmeldung. Das DPMA übernimmt keinerlei Haftung für etwaige Fehler oder Auslassungen.

Zitierte Patentliteratur

- DE 3534426 C1 [0002]

- EP 2489488 A1 [0003]

- EP 06417 A1 [0005]

Der Erfindung liegt die Aufgabe zugrunde, im Verhältnis zur Öffnung tiefe Vertiefungen in sprödharten Materialien wie Glas und Glaskeramik einfügen zu können. Dazu ist eine Werkzeugkrone (1) vorgesehen, wobei die Werkzeugkrone (1) einen hohlzylinderförmigen Schleifkörper (10) aufweist und in einen hohlen Schaft (7) übergeht, wobei an der Stirnfläche (11) des hohlzylinderförmigen Schleifkörpers (10) am Ort der Zylinderachse (13) des Schleifkörpers (10) eine zentrale Schleiffläche (15) angeordnet ist, welches mittels zumindest eines Stegs (17, 18, 19) mit der Innenwandung (20) des hohlzylinderförmigen Schleifkörpers (10) verbunden ist, und wobei die Stirnfläche (12) des Schleifkörpers (10), der Steg (17, 18, 19) mit der zentralen Schleiffläche (15) und zumindest ein Teil der Außenwandung (22) des Schleifkörpers (10) mit Schleifmittel (25) belegt ist, und wobei zwischen dem zumindest einen Steg (17, 18, 19) und der Innenwandung des Schleifkörpers (10) zumindest eine Öffnung (27) zum Inneren des hohlen Schafts (7) verbleibt.

Werkzeugkrone (1) zum Bohren und Fräsen von Vertiefungen (3) in sprödharten Materialien (5), wobei die Werkzeugkrone (1) einen hohlzylinderförmigen Schleifkörper (10) aufweist, der in einen vorzugsweise hohlen Schaft (7) übergeht, wobei an der Stirnfläche (12) des hohlzylinderförmigen Schleifkörpers (10) am Ort der Zylinderachse (13) des Schleifkörpers (10) eine zentrale Schleiffläche (15) angeordnet ist, welches mittels zumindest eines Stegs (17, 18, 19) mit der Innenwandung (20) des hohlzylinderförmigen Schleifkörpers (10) verbunden ist, und wobei die Stirnfläche (12) des Schleifkörpers (10), der Steg (17, 18, 19) mit der zentralen Schleiffläche (15) und zumindest ein Teil der Außenwandung (22) des Schleifkörpers (10) mit Schleifmittel (25) belegt ist, und wobei zwischen dem zumindest einen Steg (17, 18, 19) und der Innenwandung des Schleifkörpers (10) zumindest eine Öffnung (27) zum Inneren des Schleifkörpers (10) verbleibt.

Werkzeugkrone (1) gemäß dem vorstehenden Anspruch, dadurch gekennzeichnet, dass die zentrale Schleiffläche (15) und der zumindest eine Steg (17, 18, 19) auf gleicher Höhe wie die Stirnfläche (12) liegen, so dass die Stirnfläche (12), der zumindest eine Steg (17, 18, 19) und die zentrale Schleiffläche (15) eine in einer durch die Stirnfläche (12) definierten Ebene liegende, von der zumindest einen Öffnung (27) durchbrochene Schleiffläche bilden.

Werkzeugkrone (1) gemäß einem der vorstehenden Ansprüche, dadurch gekennzeichnet, dass das Schleifmittel (25) Schleifkörner, vorzugsweise Diamantschleifkörner umfasst, welche in eine Matrix eingebettet sind.

Werkzeugkrone (1) gemäß dem vorstehenden Anspruch, wobei die Schleifkörner in einer Metallmatrix eingesintert sind.

Werkzeugkrone (1) gemäß einem der vorstehenden Ansprüche, gekennzeichnet durch mehrere rotationssymmetrisch zur Zylinderachse (13) des Schleifkörpers (10) angeordnete, die zentrale Schleiffläche (15) mit der Innenwandung (20) des hohlzylinderförmigen Schleifkörpers (10) verbindende Stege (17, 18, 19).

Werkzeugkrone (1) gemäß einem der vorstehenden Ansprüche, wobei der Durchmesser des Schleifkörpers (10) mindestens 5 Millimeter beträgt, vorzugsweise, wobei der Durchmesser des Schleifkörpers (10) zwischen 5 und 60 Millimetern beträgt.

Werkzeugkrone (1) gemäß einem der vorstehenden Ansprüche, dadurch gekennzeichnet, dass die Fläche des oder der Stege (17, 18, 19) und der zentralen Schleiffläche 15 zusammengenommen geringer als die Gesamtfläche der einen oder mehreren, die Schleiffläche durchbrechenden Öffnungen (27) ist.

Glas- oder Glaskeramikelement (30), herstellbar durch Bearbeitung mittels einer Werkzeugkrone (1) gemäß einem der vorstehenden Ansprüche, wobei das Glas- oder Glaskeramikelement (30) zumindest eine eingeschliffene Vertiefung (33), welche geradlinig von der Öffnung (36) an der Oberfläche (31) des Glas- oder Glaskeramikelements (30) bis zum Boden (330) verläuft und die Seitenwandung (330) der Vertiefung einen minimalen Radius von mindestens 6 Millimetern aufweist, wobei das Verhältnis von Tiefe der Vertiefung (33) zu minimalem Radius mehr als 10:1 beträgt.

Glas- oder Glaskeramikelement (30) gemäß dem vorstehenden Anspruch, dadurch gekennzeichnet, dass die mittlere Rauheit der Seitenwandung (330) der Vertiefung (33) einen Wert Ra < 6 µm aufweist.

Glas- oder Glaskeramikelement (30) gemäß einem der beiden vorstehenden Ansprüche, dadurch gekennzeichnet, dass die Vertiefung eine ebene Bodenfläche (331) aufweist.

Glas- oder Glaskeramikelement (30) gemäß einem der drei vorstehenden Ansprüche, gekennzeichnet durch eine entlang der Längsrichtung der Vertiefung gleichbleibende Querschnittfläche.

Glas- oder Glaskeramikelement gemäß einem der vier vorstehenden Ansprüche, dadurch gekennzeichnet, dass der minimale Abstand der Wandung (332) der Vertiefung (33) zu einer Oberfläche des Glas- oder Glaskeramikelements (30) höchstens 15 Millimeter, bevorzugt höchstens 10 Millimeter beträgt.

Glas- oder Glaskeramikelement (30) gemäß dem vorstehenden Anspruch, gekennzeichnet durch mehrere nebeneinander verlaufende eingeschliffene Vertiefungen (33), wobei der minimale Abstand zwischen den Wandungen (332) zweier benachbarter Vertiefungen höchstens 15 Millimeter, bevorzugt höchstens 10 Millimeter beträgt.

Glas- oder Glaskeramikelement gemäß einem der vorstehenden Ansprüche, dadurch gekennzeichnet, dass die Vertiefung (33) einen kreisförmigen Querschnitt aufweist und die Tiefe der Vertiefung (33) mindestens fünfmal, vorzugsweise zehnmal so groß ist, wie deren Durchmesser.