Sensor arrangement and method for producing a sensor arrangement

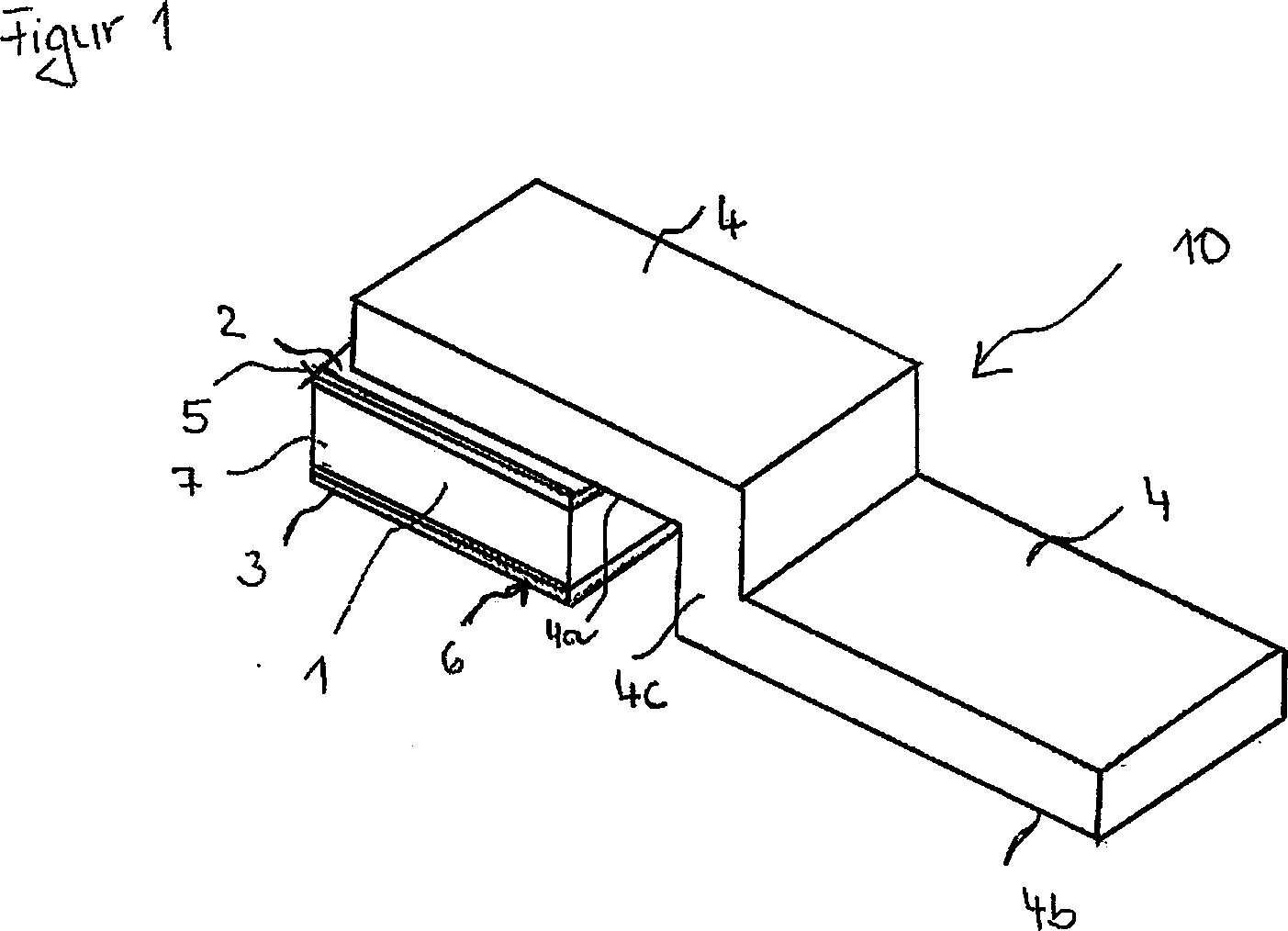

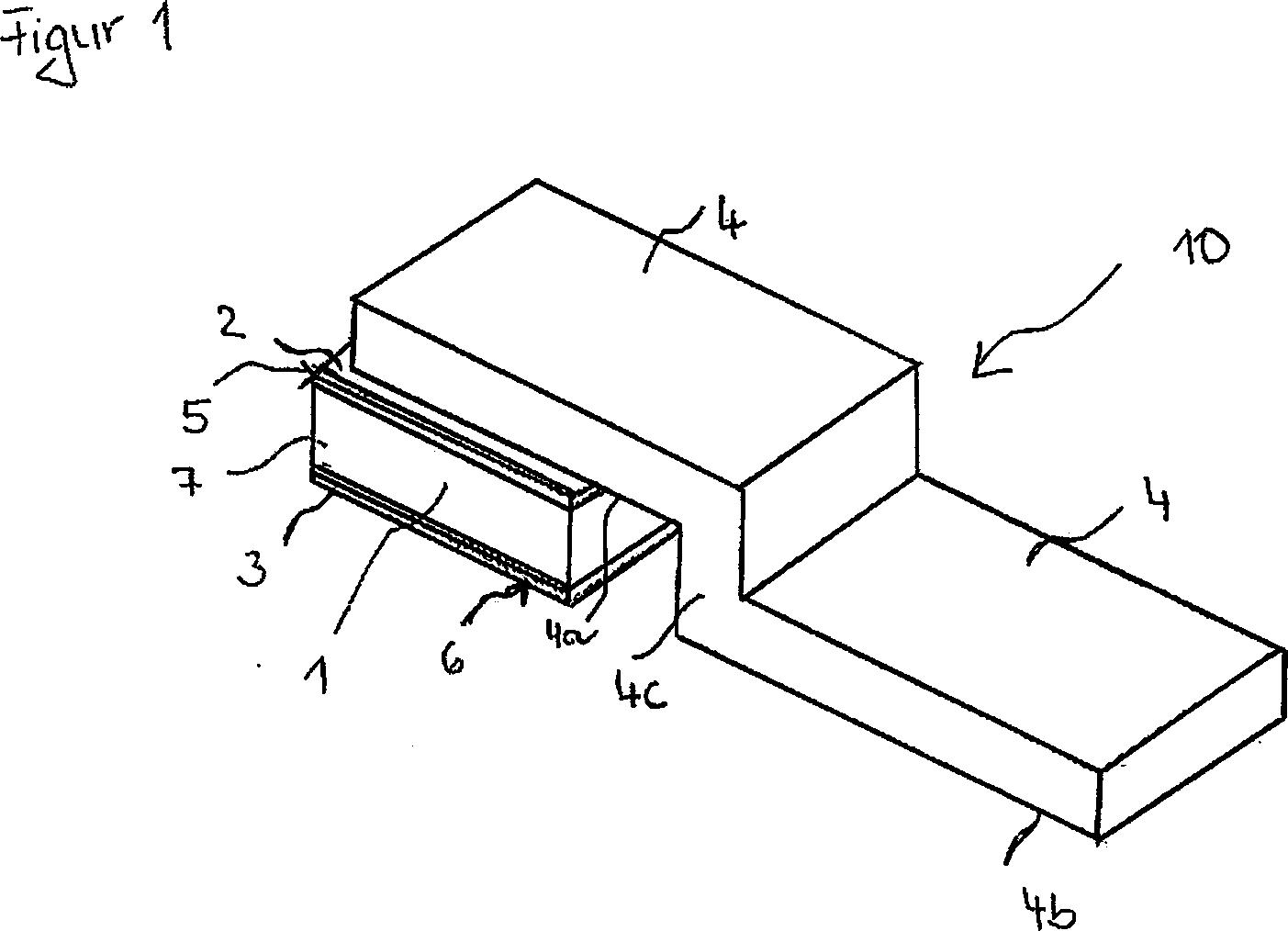

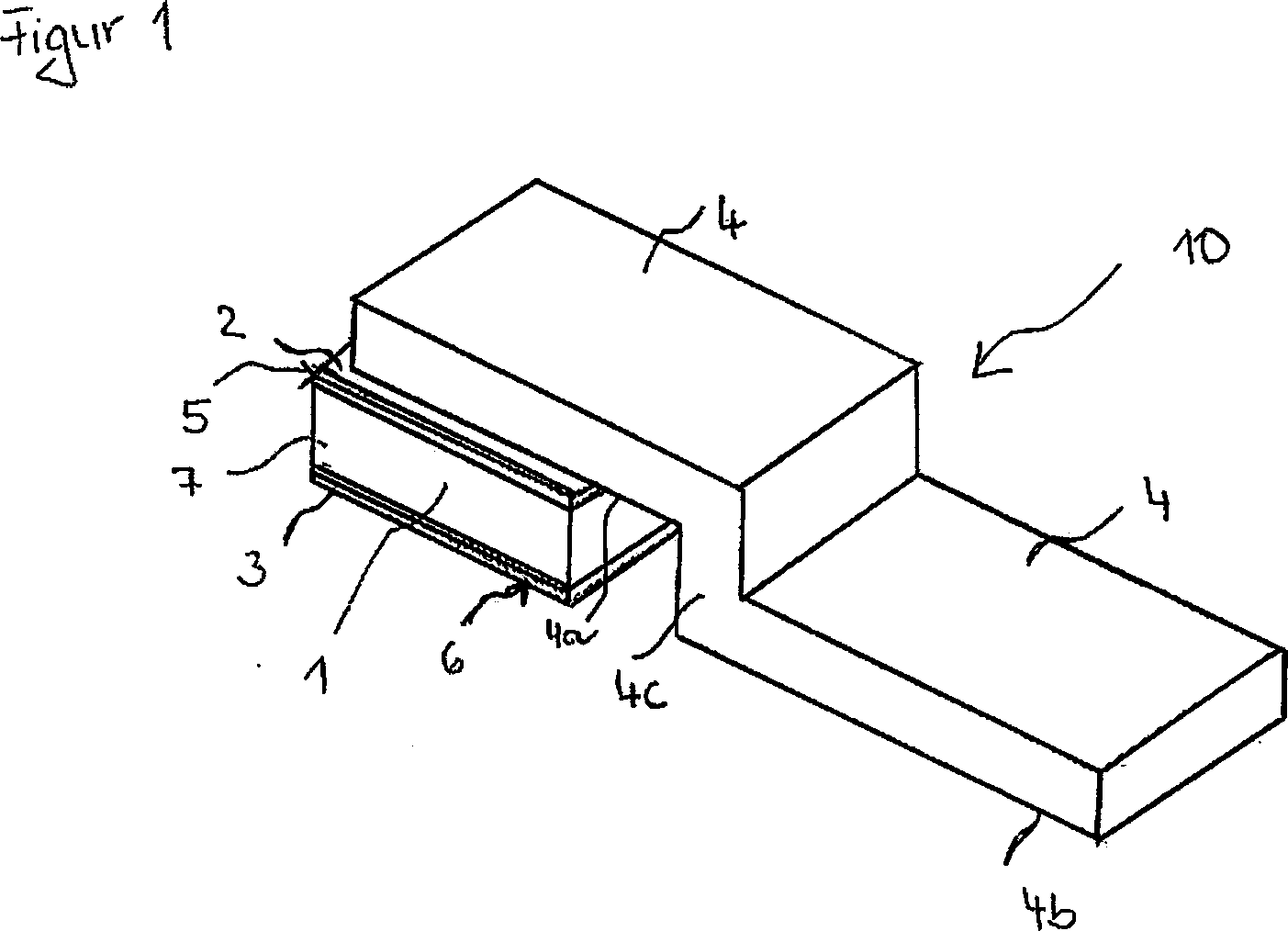

Es wird eine Sensoranordnung angegeben. Die Sensoranordnung kann insbesondere zur Messung einer Temperatur dienen. Ferner wird ein Verfahren zur Herstellung einer Sensoranordnung beschrieben. Nach dem Stand der Technik werden Temperaturen für die Überwachung und Regelung in unterschiedlichsten Anwendungen vorwiegend mit keramischen Heißleiter-Thermistorelementen (NTC), Silizium-Temperatursensoren (KTY), Platin-Temperatursensoren (PRTD) oder Thermoelementen (TC) gemessen. Dabei sind auf Grund der geringen Herstellungskosten die NTC-Thermistoren am weitesten verbreitet. Ein weiterer Vorteil gegenüber Thermoelementen und metallischen Widerstandselementen, wie z.B. Pt-Elementen, besteht in der ausgeprägten negativen Widerstands-Temperatur-Charakteristik. Für eine elektrische Kontaktierung der NTC-Keramik müssen metallische Elektroden aufgebracht werden. Nach dem Stand der Technik werden dazu Dickschichtelektroden vorwiegend aus Silber- oder Gold-Pasten über einen Siebdruckprozess mit anschließendem Einbrand aufgebracht. Die Silber-Metallisierungen eignen sich besonders für Lötverbindungen. Aufgrund der steigenden technologischen Anforderungen hinsichtlich neuer zuverlässiger Anschlußkontaktierungen wie Bonden und Schweißen, ist speziell beim Bonden mit Gold- oder Aluminium- bzw. Kupferdrähten eine andere Elektrode notwendig, da eine Anbindung an Silber keine ausreichende Zuverlässigkeit aufweist. Im Falle von Gold-Metallisierungen können Lötverbindungen zu Anschlussdrähten nicht realisiert werden. Bondverbindungen werden aus Kostengründen nur mit Gold-Dünndraht realisiert. Aluminium-Bonddrahtverbindungen auf Gold-Elektroden erreichen nicht die Zuverlässigkeitsanforderungen. Für den Einsatz in Leistungsmodulen werden vorwiegend SMD NTC-Temperatursensoren verwendet, die aufgelötet werden. Bei Steuermodulen für geringe Leistungen werden alternativ dazu auch NTC-Chips eingesetzt, die an der Unterseite mittels Ag-Sinterpaste, Löten oder Kleben montiert sind und deren Oberseite über einen Bonddraht kontaktiert wird. Aufgrund der steigenden Anforderungen bezüglich Einsatztemperatur und Zuverlässigkeit besteht die Forderung nach NTC-Temperatursensoren, die ohne Lötmontage auf die Platine/das DCB-Board aufgebracht werden können und die eine hohe Langzeitstabilität aufweisen sowie für höhere Einsatztemperaturen geeignet sind. Gleichzeitig müssen solche neuartigen Sensoren durch eine kostengünstige Fertigung herstellbar sein. Eine zu lösende Aufgabe besteht darin, eine Sensoranordnung anzugeben, welche verbesserte Eigenschaften aufweist. Diese Aufgabe wird durch eine Sensoranordnung und ein Verfahren gemäß der unabhängigen Ansprüche gelöst. Gemäß einem Aspekt wird eine Sensoranordnung zur Temperaturmessung angegeben. Die Sensoranordnung weist ein Sensorelement auf. Das Sensorelement weist vorzugsweise ein keramisches Sensormaterial auf. Das Sensorelement ist bevorzugt ein Chip-NTC-Thermistor. Das Sensorelement weist wenigstens eine Elektrode auf. Vorzugsweise weist das Sensorelement zwei Elektroden auf. Vorzugsweise sind die Elektroden auf unterschiedlichen Seiten, zum Beispiel einer Oberseite und einer Unterseite, des Sensorelements angeordnet. Alternativ dazu können die Elektroden auch auf einer Seite, beispielsweise der Oberseite, angeordnet sein. Die Sensoranordnung weist ferner wenigstens ein Kontaktierungselement auf. Das Kontaktierungselement weist ein elektrisch leitfähiges Material auf. Die Sensoranordnung kann genau ein Kontaktierungselement aufweisen. Die Sensoranordnung kann auch mehr als ein Kontaktierungselement, beispielsweise zwei Kontaktierungselemente, aufweisen. Das Kontaktierungselement ist zur drahtlosen Kontaktierung des Sensorelements ausgebildet und angeordnet. Mit anderen Worten, das Kontaktierungselement weist eine äußere Struktur/Beschaffenheit auf, die es ermöglicht das Sensorelement drahtlos zu kontaktieren. Ferner ist das Kontaktierungselement in einer bestimmten Position und/oder Ausrichtung angeordnet, die es ermöglicht das Sensorelement drahtlos zu kontaktieren. Die relative Position von Sensorelement und Kontaktierungselement ist so gewählt, dass eine drahtlose Kontaktierung ermöglich wird. Ferner ist das Kontaktierungselement dazu ausgebildet und angeordnet eine Stabilität des Sensorelements bzw. der Sensoranordnung zu erhöhen. Vorzugsweise erfolgt die Kontaktierung des Sensorelements in einem Prozessschritt mit der Montage der Sensoranordnung auf einer Leiterplatte. Gemäß einem Ausführungsbeispiel weist das Kontaktierungselement Aufliegeflächen auf. Das Kontaktierungselement weist wenigstens eine erste Aufliegefläche und wenigstens eine zweite Aufliegefläche auf. Wenigstes eine der Aufliegeflächen, also eine erste Aufliegefläche, ist zumindest teilweise auf einer Außenfläche des Sensorelements angeordnet. Vorzugsweise liegt die erste Aufliegefläche auf einem Teil der Außenfläche auf. Damit dient das Kontaktierungselement zum Schutz des Sensorelements. Druckbelastungen, beispielsweise im Rahmen von Ag-Sintern, können durch das Kontaktierungselement kompensiert werden. Damit wird eine besonders stabile Sensoranordnung bereit gestellt. Gemäß einem Ausführungsbeispiel ist die weitere der Aufliegeflächen, also eine zweite Aufliegefläche, dazu ausgebildet und angeordnet, das Sensorelement mit einer Leiterplatte zu verbinden. Beispielsweise liegt die zweite Aufliegefläche des Kontaktierungselement auf der Leiterplatte auf bzw. ist an dieser befestigt. Somit ist auf einfache Art und Weise eine drahtlose Kontaktierung des Sensorelements erreicht. Gemäß einem Ausführungsbeispiel weisen die Aufliegeflächen jeweils einen horizontal verlaufenden Bereich auf. Der horizontal verlaufende Bereich der Aufliegeflächen bildet eine Oberseite und/oder eine Unterseite des Kontaktierungselements. Mit anderen Worten, die Oberseite des Kontaktierungselement kann zwei definierte horizontale Bereiche aufweisen, welche als Aufliegeflächen dienen. Alternativ dazu kann die Unterseite des Kontaktierungselement zwei definierte horizontale Bereiche aufweisen, welche als Aufliegeflächen dienen. Alternativ dazu kann die Oberseite wenigstens einen definierten horizontalen Bereich aufweisen und die Unterseite kann wenigsten einen definierten horizontalen Bereich aufweisen, wobei die horizontalen Bereiche als Aufliegeflächen dienen. Die Aufliegeflächen sind vorzugsweise durch einen vertikal verlaufenden Bereich des Kontaktierungselements miteinander verbunden. Beispielsweise ist das Kontaktierungselement stufenförmig ausgebildet. Insbesondere kann das Kontaktierungselement einen Metallbügel aufweisen. Der Metallbügel ist vorzugsweise in Stufenform ausgebildet, so dass mit Hilfe des Metallbügels eine Verbindung von Sensorelement und Leiterplatte erfolgen kann. Alternativ dazu kann das Kontaktierungselement wellenförmig ausgebildet sein. Mit anderen Worten, das Kontaktierungselement kann eine geschwungene Form aufweisen. Der Metallbügel ist vorzugsweise in Wellenform ausgebildet, so dass mit Hilfe des Metallbügels eine Verbindung von Sensorelement und Leiterplatte erfolgen kann. Insbesondere ist das Kontaktierungselement so ausgebildet, dass es sowohl auf einer Oberfläche oder Außenfläche des Sensorelements als auch auf einer weiteren Oberfläche, beispielsweise der Oberfläche einer Platine, aufliegen kann. Dabei kann das Kontaktierungselement die Oberseite des Sensorelements vollständig oder auch nur teilweise bedecken. Die gewählte Bauform ermöglicht die Prozessierung des Sensorelements mit geringen elektrischen und thermischen Toleranzen. Gleichzeitig wird durch das Design mit dem bügelförmigen Kontaktierungselement die mechanische Stabilität des Chip-NTC-Thermistors erhöht, indem der Chip-NTC-Thermistor selbst beim Prozess des Drucksinterns geschützt ist. Das Drucksintern des Bauteils wird dadurch ermöglicht ohne etwaige Beschädigungen wie Mikrorisse oder ähnliches zu induzieren oder gar einen Bruch des Bauteils zu bewirken. Auf diese Weise wird ein NTC-Temperatursensor mit kostengünstigem Elektrodensystem bereitgestellt, welcher darüber hinaus eine drahtlose Kontaktierung des NTC-Temperatursensors ermöglicht. Die Kontaktierung des Temperatursensors soll in einem Prozessschritt zusammen mit den weiteren Bauteilen montiert werden. Im Falle von Leistungsmodulen ist dies eine Kontaktierung mittels Ag-Drucksintern. Das Bauteil erfährt hier eine Druckbelastung von bis zu 30MPa oder höher bei Temperaturen von bis zu 300 °C. Gemäß einem Ausführungsbeispiel weist das Sensorelement eine Oberseite auf. Vorzugsweise bildet die Oberseite des Sensorelements – nach dessen Montage auf eine Leiterplatte – die zur Leiterplatte abgewandte Oberfläche des Sensorelements. Das Kontaktierungselement ist zumindest teilweise mit der Oberseite verbunden. Das Kontaktierungselement ist beispielsweise auf die Oberseite aufgesintert. Vorzugsweise ist das Kontaktierungselement drucklos mit einer Ag-Paste auf die Oberseite aufgesintert. Alternativ dazu kann das Kontaktierungselement aber auch mittels eines Lötverfahrens oder durch Kleben an der Oberseite befestigt werden. Gemäß einem Ausführungsbeispiel weist die Sensoranordnung ein weiteres Kontaktierungselement auf. Das weitere Kontaktierungselement ist dazu ausgebildet eine weitere Verbindung zwischen dem Sensorelement und der Leiterplatte herzustellen. Die Vorteile einer Sensoranordnung mit zwei Kontaktierungselementen sind ein leicht zu realisierender Niveauausgleich auf der Leiterplatte als auch eine verbesserte Anpassung während der Montage über die (Ober-)Flächen der Kontaktierungselemente. Ein weiterer Vorteil besteht in der Möglichkeit das Sensorelement über die beiden Flächen der Kontaktierungselemente während des Ag-Sinterns, Lötens oder Klebens so anzudrücken ohne dass dabei auf den NTC-Chip selbst gedrückt werden muss. Das Sensorelement weist eine Unterseite auf. Das weitere Kontaktierungselement ist zumindest teilweise an der Unterseite des Sensorelements angeordnet. Vorzugsweise bildet die Unterseite des Sensorelements – nach dessen Montage auf eine Leiterplatte – die zur Leiterplatte zugewandte Oberfläche des Sensorelements. Das weitere Kontaktierungselement ist zumindest teilweise mit der Unterseite verbunden. Das Kontaktierungselement ist beispielsweise auf die Unterseite aufgesintert. Vorzugsweise ist das Kontaktierungselement drucklos mit einer Ag-Paste auf die Unterseite aufgesintert. Alternativ dazu kann das Kontaktierungselement aber auch mittels eines Lötverfahrens oder durch Kleben an der Unterseite befestigt werden. Gemäß einem Aspekt wird ein Verfahren zur Herstellung einer Sensoranordnung beschrieben. Vorzugsweise wird durch das Verfahren die oben beschriebene Sensoranordnung hergestellt. Alle Eigenschaften, die in Bezug auf das Sensorelement, das Kontaktierungselement, die Sensoranordnung oder das Verfahren offenbart sind, sind auch entsprechend in Bezug auf die jeweiligen anderen Aspekte offenbart und umgekehrt, auch wenn die jeweilige Eigenschaft nicht explizit im Kontext des jeweiligen Aspekts erwähnt wird. Das Verfahren weist die folgenden Schritte auf. Auf diese Weise wird ein NTC-Temperatursensor mit kostengünstigen Elektrodensystem bereitgestellt, welcher eine drahtlose Kontaktierung des NTC-Temperatursensors ermöglicht. Die Kontaktierung des Temperatursensors kann bei der Montage zusammen mit weiteren Bauteilen in einem Prozessschritt erfolgen. Gemäß einem Aspekt wird ein Sensorelement zur Temperaturmessung angegeben, aufweisend wenigstens eine Elektrode, wobei das Sensorelement eine Oberseite aufweist, und wobei ein Kontaktierungselement an der Oberseite angeordnet ist, wobei das Kontaktierungselement in Form eines Bügels ausgebildet ist. Die Sensoranordnung wird im Folgenden anhand von Ausführungsbeispielen und den dazugehörigen Figuren näher erläutert. Die nachfolgend beschriebenen Zeichnungen sind nicht als maßstabsgetreu aufzufassen. Vielmehr können zur besseren Darstellung einzelne Dimensionen vergrößert, verkleinert oder auch verzerrt dargestellt sein. Elemente, die einander gleichen oder die die gleiche Funktion übernehmen, sind mit gleichen Bezugszeichen bezeichnet. Die Auf die Ober- und Unterseite 5, 6 des Sensors 1 werden mittels Siebdruck oder Dünnschichttechnologie, wie zum Beispiel Sputtern, Elektroden 2, 3 aufgebracht. Bei der Aufbringung der Elektroden kann zwischen Dünn- und Dickschichttechnologie unterschieden werden. Die Herstellung von Dünnschichtelektroden kann durch Sputtern oder Aufdampfen erfolgen. Dabei besteht die Basiselektrode in einer ersten Ausführung aus einer Schicht (z.B. eine Nickelschicht, die Anteile von Vanadium aufweisen kann, oder eine Kupferschicht) oder in einer zweiten Ausführungsform aus zwei Schichten (z.B. Cr/Ni, Ti/Ni oder Ni/Cu) die ebenfalls Anteile von Vanadium aufweisen können. Die Basiselektrode kann durch eine Deckschicht bestehend aus einem oxidationshemmenden Metall geschützt werden. Im Falle einer Anbindung mittels Ag-Sintern mit feindispersen Silberpasten ist eine Silber-Deckelektrode vorteilhaft. Die Dicke der Basiselektrode beträgt weniger als 10 μm, vorteilhafterweise weniger als 3 μm, idealerweise weniger als 0,5 μm. Die Dicke der Deckelelektrode kann bis zu 1 μm, in Ausnahmefällen bis zu 20 μm betragen. Die Herstellung von Dickschichtelektroden kann durch einen Siebdruckprozess mit anschließendem Einbrand erfolgen. Die eingesetzten Pasten können Ag bzw. Au oder etwaige Beimischungen enthalten. Die Elektroden 2, 3, werden – wie oben erwähnt – auf die Ober- und Unterseite 5, 6 des Chip-NTC Thermistors aufgebracht. Die Sensoranordnung 10 weist ein Kontaktierungselement 4 auf. Ferner kann die Sensoranordnung 10 auch weitere Kontaktierungselemente 4‘ aufweisen, wie in Zusammenhang mit Insbesondere ist auf der Oberseite 5 des Sensors 1 das Kontaktierungselement 4 angeordnet. Das Kontaktierungselement 4 liegt zumindest teilweise auf der Elektrode 2 auf, die auf der Oberseite 5 angeordnet ist. Das Kontaktierungselement 4 ist gemäß diesem Ausführungsbeispiel in Form eines Metallbügels realisiert. Insbesondere ist das Kontaktierungselement 4 stufenförmig ausgestaltet. Es sind aber auch andere Formgebungen für das Kontaktierungselement 4 vorstellbar, beispielsweise eine geschwungene Form des Kontaktierungselements 4. In jedem Fall muss das Kontaktierungselement 4 eine erste Aufliegefläche 4a und eine zweite Aufliegefläche 4b aufweisen. Die Aufliegeflächen 4a, 4b sind auf der gleichen Seite, beispielsweise einer Unterseite, des Kontaktierungselements 4 ausgebildet. Alternativ dazu können die Aufliegeflächen 4a, 4b auch an unterschiedlichen Seiten, also der Oberseite und der Unterseite des Kontaktierungselements 4 ausgebildet sein. Die Aufliegeflächen 4a, 4b sind in diesem Ausführungsbeispiel als waagerechte Abschnitte der Unterseite des Kontaktierungselements 4 ausgebildet. Die Aufliegeflächen 4a, 4b werden durch einen vertikalen Steg 4c miteinander verbunden. Die der Unterseite des Kontaktierungselements 4 gegenüberliegende Oberseite ist entsprechend ausgebildet. Das heißt, auch die Oberseite des Kontaktierungselements weist zwei horizontale Bereiche und einen dazwischen angeordneten vertikalen Steg auf. Die erste Aufliegefläche 4a liegt an der Oberseite 5 des Sensorelements 1. Insbesondere bedeckt die erste Aufliegefläche 4a die an der Oberseite 5 angeordnete Elektrode 2 zumindest teilweise. Das Kontaktierungselement 4 ist auf die Oberseite 5 des Chip-NTC-Thermistors drucklos mit einer Ag-Paste aufgesintert. Es besteht alternativ auch die Möglichkeit das Kontaktierungselement 4, beispielsweise den Metallbügel, mittels eines Lötverfahrens oder durch Kleben zu montieren. Die zweite Aufliegefläche 4b liegt beispielsweise auf einer Leiterplatte oder Platine bzw. einem DCB-Board 11 auf (siehe Die Kontaktierung des Sensors 1 zum DCB-Board 11 oder der Platine kann mittels Ag-Sintern, Löten oder Kleben erfolgen, wobei der Chip-NTC-Thermistor 1 auf ein Elektrodenpad und das Kontaktierungselement 4 auf ein weiteres Elektrodenpad platziert werden. Die Kontaktierung des Sensors 1 über das Kontaktierungselement 4 wird folglich in einem Prozessschritt zusammen mit den weiteren Bauteilen montiert. Der Chip-NTC-Thermistor mit Kontaktierungselement 4 besteht in diesem Ausführungsbeispiel folglich im Wesentlichen aus einem Chip-NTC-Thermistor, der durch einen Metallbügel auf der Oberseite 5 kontaktiert ist. Das Kontaktierungselement 4 dient neben der Kontaktierung zum Board als Schutz für den Chip-NTC-Thermistor 1 beim Ag-Drucksintern. Für besonders eng tolerierte Widerstände bei Nenntemperatur kann mit einem zusätzlichen Trimmprozess der Widerstand der einzelnen Bauelemente eingestellt werden. Dabei wird Keramikmaterial oder Elektrodenmaterial durch z.B. Laserschneiden, Schleifen, Einsägen partiell so entfernt, dass durch die Geometrieveränderung der Widerstand angepasst wird. Die Montage des Metallbügels erfolgt nach der Anpassung des Widerstands. Der Sensor 1 kann – wie oben beschrieben – unter Druck auf die Patine/das DCB Board gesintert werden. Es ist auch weiterhin eine Kontaktierung des Sensors 1 auf die Leiterbahnen durch Kleben oder Löten möglich. Durch die direkte Kontaktierung in einem Prozessschritt ist eine weitere Kontaktierung z.B. durch Bonden nicht mehr erforderlich. Der Chip-NTC-Thermistor 1 mit Metallbügel kann demnach drahtlos montiert werden. Die gewählte Bauform ermöglicht die Prozessierung eines Bauelements mit geringen Toleranzen des elektrischen Widerstands. Gleichzeitig wird durch das Design mit dem Metallbügel die mechanische Stabilität des Thermistors erhöht, indem der Chip-NTC-Thermistor selbst beim Prozess des Drucksinterns geschützt ist. Das Drucksintern des Bauteils wird dadurch ermöglicht ohne etwaige Beschädigungen wie Mikrorisse oder ähnliches zu induzieren oder gar einen Bruch des Bauteils zu bewirken. Im Folgenden wir die Herstellung der Sensoranordnung 10 beispielhaft beschrieben. In einem ersten Schritt erfolgt die Herstellung von NTC Pulver. Darunter sind Einwaage, Naß-Vormahlung, Trocknung, Siebung, Kalzination, Naß-Nachmahlung, Trocknung, Siebung erfasst. In einem weiteren Schritt erfolgt die Herstellung von NTC Folien. Danach erfolgt das Verstapeln und Pressen der Grünfolien. Im Anschluss erfolgt das Entkohlen der gestapelten und gepressten Grünfolien. Anschließend erfolgt das Sintern der entkohlten Substrate. In einem weiteren Schritt werden Ni/Ag-Dünnschichtelektroden beidseitig aufgebracht, wie weiter oben bereits ausgeführt wurde. Danach erfolgt das elektrisches Messen der Widerstände der einzelnen Substrate bei Nenntemperatur. Im Anschluss werden die Substrate in Chip-NTC-Thermistoren auf Basis der Vormessdaten vereinzelt. Der Widerstand des Thermistors kann zum einen über die Sinterparameter/Keramikzusammensetzung und zum anderen über die Chip-Geometrie eingestellt werden. Vor dem Vereinzeln der Substrate wird der Gesamtwiderstand dieser bei Nenntemperatur ermittelt. Anhand der Vormessdaten wird die Geometrie des jeweiligen Chips-NTC-Thermistors definiert. Durch einen Trennprozess wird die endgültige Geometrie hergestellt. Im Falle von sehr eng tolerierten Widerständen kann ein Trimmprozess zur Einstellung des Widerstandes bei Nenntemperatur durch partiellen Laserabtrag erfolgen. Es folgt eine visuelle Inspektion und stichprobenartige Kontrollmessung. Danach wird der Metallbügels, wie oben beschrieben, aufgebracht. Insbesondere erfolgt die Montage des Metallbügels nach Anpassung des Widerstands. Zuletzt erfolgt nochmals eine visuelle Inspektion und stichprobenartige Kontrollmessung. Die Im Unterschied zu der Sensoranordnung 10 gemäß der Der durch die zweite Aufliegefläche 4b und der gegenüberliegenden horizontalen Fläche gebildete Seitenschenkel des Kontaktierungselements 4 kann zu diesem Zweck und im Unterschied zu dem in Zusammenhang mit den Das weitere Kontaktierungselement 4‘ ist so angeordnet, dass seine erste Aufliegefläche 4a‘ auf einer Unterseite 6 des Sensors 1 zumindest teilweise aufliegt. In diesem Ausführungsbeispiel liegt eine der ersten Aufliegefläche 4a‘ gegenüber liegende dritte Aufliegefläche 8 beispielsweise auf der Leiterplatte oder dem DCB-Board 11 auf. Die dritte Aufliegefläche 8 ist hierbei an der Oberseite des Kontaktierungselements 4‘ angeordnet. Alternativ dazu kann auch ein Teilbereich der ersten Aufliegefläche 4a‘ auf dem DCB-Board 11 bzw. einem Elektrodenpad 12a aufliegen (siehe Die Beschreibung der hier angegebenen Gegenstände ist nicht auf die einzelnen speziellen Ausführungsformen beschränkt. Vielmehr können die Merkmale der einzelnen Ausführungsformen – soweit technisch sinnvoll – beliebig miteinander kombiniert werden. Es wird eine Sensoranordnung (10) zur Temperaturmessung beschrieben, aufweisend ein Sensorelement (1) mit wenigstens einer Elektrode (2, 3) und wenigstens ein Kontaktierungselement (4), wobei das Kontaktierungselement (4) zur drahtlosen Kontaktierung des Sensorelements (1) ausgebildet und angeordnet ist. Ferner wird ein Verfahren zur Herstellung einer Sensoranordnung (10) beschrieben. Sensoranordnung (10) zur Temperaturmessung, Sensoranordnung (10) nach Anspruch 1, wobei das Kontaktierungselement (4) eine erste Aufliegefläche (4a) und eine zweite Aufliegefläche (4b) aufweist, wobei wenigstes eine der Aufliegeflächen (4a, 4b) zumindest teilweise auf einer Außenfläche des Sensorelements (1) angeordnet ist. Sensoranordnung (10) nach Anspruch 2, wobei die weitere der Aufliegeflächen (4a, 4b) dazu ausgebildet und angeordnet ist, das Sensorelement (1) mit einer Leiterplatte zu verbinden. Sensoranordnung (10) nach einem der Ansprüche 2 oder 3, wobei die Aufliegeflächen (4a, 4b) einen horizontal verlaufenden Bereich einer Oberseite und/oder einer Unterseite des Kontaktierungselements (4) bilden, und wobei die Aufliegeflächen (4a, 4b) durch einen vertikal verlaufenden Bereich (4c) des Kontaktierungselements (4) miteinander verbunden sind. Sensoranordnung (10) nach einem der Ansprüche 1 bis 4, wobei das Kontaktierungselement (4) stufenförmig ausgebildet ist. Sensoranordnung (10) nach einem der Ansprüche 1 bis 4, wobei das Kontaktierungselement (4) wellenförmig ausgebildet ist. Sensoranordnung (10) nach einem der Ansprüche 1 bis 6, wobei das Kontaktierungselement (4) einen Metallbügel aufweist. Sensoranordnung (10) nach einem der Ansprüche 1 bis 7, wobei das Sensorelement (1) eine Oberseite (5) aufweist, und wobei das Kontaktierungselement (4) zumindest teilweise mit der Oberseite (5) verbunden ist. Sensoranordnung (10) nach Anspruch 8, wobei das Kontaktierungselement (4) auf die Oberseite (5) aufgesintert ist. Sensoranordnung (10) nach einem der Ansprüche 1 bis 9, wobei das Sensorelement (1) eine Unterseite (6) aufweist und wobei ein weiteres Kontaktierungselement (4‘) zumindest teilweise an der Unterseite (6) des Sensorelements (1) angeordnet ist. Verfahren zur Herstellung einer Sensoranordnung (10) aufweisend die folgenden Schritte: Verfahren nach Anspruch 11, aufweisend den weiteren Schritt: Verfahren nach Anspruch 11 oder 12, wobei eine Kontaktierung des Sensorelements (1) über das Kontaktierungselement (4) und eine Verbindung des Sensorelements (1) mit einer Leiterplatte in einem Prozessschritt erfolgt.Bezugszeichenliste

aufweisend

– ein Sensorelement (1) mit wenigstens einer Elektrode (2, 3),

– wenigstens ein Kontaktierungselement (4),

wobei das Kontaktierungselement (4) zur drahtlosen Kontaktierung des Sensorelements (1) ausgebildet und angeordnet ist.

– Herstellung von NTC Folien zur Ausbildung eines keramischen Grundkörpers (7);

– Sintern der gestapelten, gepressten und entkohlten Grünfolien;

– Beidseitiges Aufbringen von Ni/Ag-Dünnschichtelektroden (2, 3) auf den Grundkörper (7) zu Ausbildung eines Sensorelements (1);

– Aufbringen wenigstens eines Kontaktierungselements (4) an einer Außenfläche des Sensorelements (1).

– Kontaktierung des Sensorelements (1) zu einer Leiterplatte mittels Ag-Sintern.