СПОСОБ ЗАЩИТЫ ФОРСУНОК КАМЕРЫ СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ ОТ КОКСООТЛОЖЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

Изобретение относится к газотурбинным двигателям (ГТД), в частности к системе топливопитания камеры сгорания (КС) ГТД. Известен

широко применяемый в практике эксплуатации ГТД способ диагностики допустимого уровня засорения коллектора с форсунками КС путем оценки изменения величины его суммарной пропускной способности или

пропускной способности отдельных форсунок в процессе эксплуатации ГТД Известны способ и устройство для защиты форсунок КС от засорения их продуктами

коксования топлива за счет повышения термостабильности топлива, подаваемого в систему топливопитания КС ГТД, путем добавления в топливо различных антисадкообразующих присадок, являющихся

антиокислителями с различным химическим механизмом действия Целью изобретения является обеспечение предварительной очистки топлива от продуктов коксоотложения. Цель достигается тем, что устройство снабжено

установленным между источником подвода топлива и коллектором с форсунками полым теплообменником со змеевиком и фильтром и источником теплоносителя, причем змеевик на входе соединен с источником

подвода топлива, полость теплообменника подключена к источнику с теплоносителем, а фильтр установлен в выходном участке змеевика со стороны трубопровода, соединяющего змеевик с коллектором с

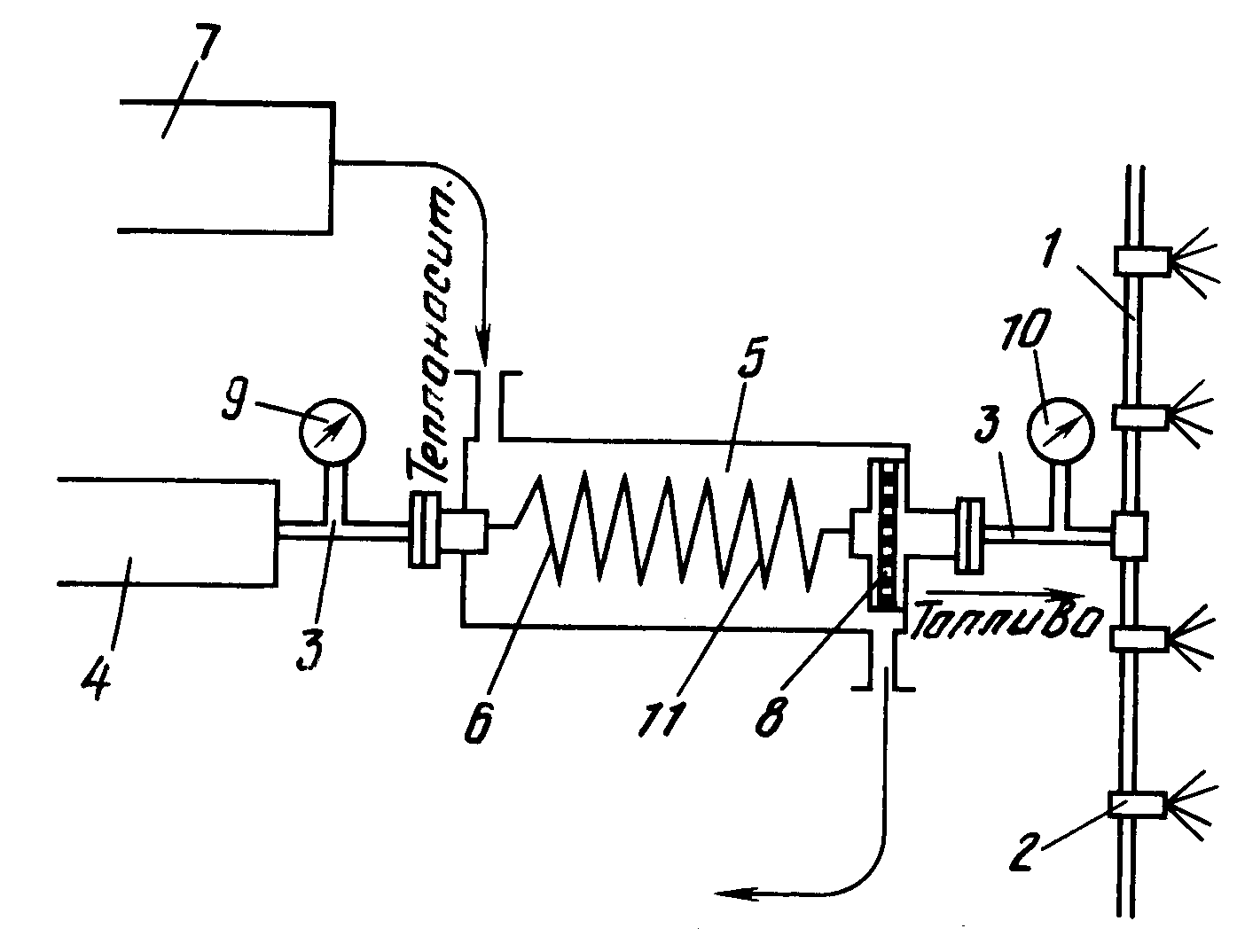

форсунками. Возможно использование змеевика, полностью или частично изготовленного из специального материала, являющегося катализатором, ускоряющим процессы коксования топлива. На чертеже представлено устройство для реализации способа очистки топлива от коксоотложений. Устройство содержит топливный коллектор 1 с форсунками 2, подключенный посредством

трубопровода 3 к источнику 4 подвода топлива. Устройство снабжено установленным между источником 4 подвода топлива и коллектором 1 полым теплообменником 5 со змеевиком 6 и фильтром 8 и источником 7 с

теплоносителем, причем змеевик 6 на входе соединен с источником 4 подвода топлива, полость теплообменника 5 подключена к источнику 7 с теплоносителем, а фильтр 8 установлен в выходном участке

змеевика

6 со стороны трубопровода 3. Для определения степени закоксованности в змеевике 6 и фильтре 8 перед теплообменником 5 и за ним установлены соответственно датчики 9 и 10 для измерения

давления топлива.

В случае изготовления змеевика 6 полностью или входящего в него элемента 11 из специального материала (например, меди), являющегося катализатором, ускоряющим процессы коксования

топлива, габариты и

масса устройства существенно уменьшаются. При работе ГТД топливо из источника 4 поступает в змеевик 6 теплообменника 5, в котором оно движется со скоростью 0,5.2,5

м/с и временем

пребывания в нем 2.4 с на режиме максимального расхода топлива. При этом за счет нагрева теплообменника 5 любым теплоносителем температура змеевика 6 на указанном режиме работы ГТД

достигает

350.450оС, в результате чего происходит активная химическая реакция окисления углеводорода контактируемого со стенками змеевика 6, проходящего через него топлива растворенным в

нем

кислородом с образованием продуктов коксования, которые откладываются на внутренней стороне стенок змеевика теплообменника 5, а при смывании их проходящим потоком топлива на фильтре 8, повышая

постепенно гидравлическое сопротивление устройства, которое определяется по разнице уровней давления, фиксируемых датчиками 9 и 10 соответственно на входе и на выходе из теплообменника 5 со змеевиком

6 и фильтром 8. В процессе окисления топлива, проходящего через змеевик 6 теплообменника 5, растворенный в топливе кислород полностью связывается и, таким образом, топливо,

поступающее

через трубопровод 3 к коллектору 1 с форсунками 2, коксоваться не может. Расположенный на выходе из теплообменника 5 фильтр 8 предохраняет топливоподводящий трубопровод 3

от

возможности попадания в него коксовых отложений, смываемых потоком топлива со стенок змеевика 6 теплообменника 5. В процессе эксплуатации ГТД при увеличении разницы уровней

давления,

фиксируемых датчиками 9 и 10 до 0,5.2,5 кГс/см2 на режиме максимального расхода топлива, закоксованный змеевик 6 с фильтром 8 на выходе демонтируются для проведения их очистки.

На место

демонтированных устанавливаются чистые змеевик 6 и фильтр 8, состояние которых в процессе дальнейшей работы контролируется по разнице уровней давления, фиксируемых датчиками 9 и 10 на режиме

работы

ГТД с максимальным расходом топлива. В случае изготовления змеевика 6 полностью или его элемента 11 из специального материала, являющегося катализатором, ускоряющим процессы

коксования

топлива, время его пребывания в змеевике уменьшается до 1.3 с. Описанные способ защиты форсунок и устройство для его реализации обеспечивают неограниченное время работы

системы

топливопитания КС в процессе эксплуатации ГТД без засорения рабочих форсунок продуктами коксования топлива с получением следующих дополнительных положительных качеств топлива, поступающего из

форсунок

в КС: увеличения теплотворной способности подогретого топлива, улучшения качества распыла топлива за счет снижения его вязкости при подогреве. Использование: для обеспечения предварительной очистки топлива от продуктов коксоотложения в системе

топливопитания камеры сгорания газотурбинного двигателя. Сущность изобретения: при подаче топлива к форсункам его нагревают до 350...450°С при скорости подачи 0,5...2,5 м/с и времени пребывания 2...4

с при этих температурах и скоростях на режиме максимального расхода топлива. Затем топливо фильтруют. Топливо могут нагреть в присутствии катализатора ускорения его коксования в течение 1...3 с на

режиме максимального расхода топлива. Устройство содержит топливный коллектор с форсунками, подключенный при помощи трубопровода к источнику топлива. Устройство имеет также источник теплоносителя.

Между источником топлива и коллектором установлен полый теплообменник. В полости последнего размещен змеевик. На его выходе со стороны трубопровода установлен фильтр. Змеевик на входе соединен с

источником подвода топлива. Полость теплообменника соединена с источником теплоносителя. Змеевик может быть полностью или частично изготовлен из материала, являющегося катализатором коксования

топлива,

например меди. 2 с. и 2 з.п. ф-лы, 1 ил. 1. Способ защиты форсунок камеры сгорания газотурбинного двигателя от коксоотложений путем обработки и подачи топлива к форсункам, отличающийся тем, что топливо нагревают

до 350

450oС при скорости его подачи 0,5 2,5 м/с и времени прибывания 2 4 с при упомянутых температурах и скоростях на режиме максимального расхода топлива, после чего топливо

фильтруют. 2. Способ по п.1, отличающийся тем, что топливо нагревают в присутствии катализатора ускорения его коксования в течение времени пребывания 1 3 с на режиме

максимального расхода топлива. 3. Устройство защиты форсунок камеры сгорания газотурбинного двигателя от коксоотложений, содержащее топливный коллектор с форсунками,

подключенный при помощи трубопровода к источнику топлива, отличающееся тем, что устройство снабжено источником теплоносителя и установленным между источником топлива и коллектором полым

теплообменником, в полости которого размещен змеевик, а на выходе из последнего со стороны трубопровода фильтр, причем змеевик на входе соединен с источником подвода топлива, а полость теплообменника

с источником теплоносителя. 4. Устройство по п.3, отличающееся тем, что змеевик полностью или частично изготовлен из материала, являющегося катализатором коксования топлива,

например меди.

Однако указанный способ неудобен, особенно если ресурс непрерывной работы ГТД лимитируется процессом засорения

коллектора с форсунками, так как требует в процессе эксплуатации как минимум периодического демонтажа форсунок с возможной частичной разборкой ГТД для их проливки на технологическом испытательном

стенде, позволяющем измерить расход топлива через форсунки при заданном постоянном давлении топлива.

Однако применение указанных присадок, повышающих термостабильность топлива, ограничено по эффективности их воздействия

максимальным уровнем температуры, полностью осадкообразование в системе топливопитания КС не предотвращает и, кроме того, в ряде случаев сопровождается нежелательным повышением коррозионной

агрессивности топлива.