СПОСОБ ПОЛУЧЕНИЯ ВЯЖУЩЕГО

Изобретение относится к производству строительных материалов, в

частности, к получению вяжущего из высококальциевой золы-уноса, образующейся от сжигания минерального топлива: сланцевых, бурых углей и т.п. Известен способ получения клинкерных

вяжущих

путем помола клинкера, предварительно резкоохлажденного (1). Недостатком этого способа является то, что он применим для клинкерных вяжущих, при производстве которых

используются

природные минеральные породы, а не промышленные отходы, поэтому оно дорого. Известен способ получения известково-пуццолановых вяжущих путем совместного помола извести и

активных

минеральных добавок (1). Недостатком вяжущего, полученного таким способом, является низкая прочность. Наиболее близким по технической сущности и достигаемому

результату

является способ получения вяжущего, включающий помол высококальциевой золы-уноса совместно с активной минеральной добавкой повышенной прочности и твердости, а именно с кварцевым песком

(2). Недостатком указанного способа является низкая прочность. Задачей изобретения является создание такого способа получения вяжущего из высококальциевой золы-уноса,

который

позволил бы повысить активность и прочность вяжущего. Сущность изобретения заключается в том, что, в заявляемом способе получения вяжущего из высококальциевой золы-уноса ее из

электрофильтров подают в холодильную камеру, в которой она подвергается быстрому охлаждению (например, в течении 40-50 мин от температуры 700 до 100oC), а затем производят тонкое

измельчение в шаровой мельнице совместно с активной минеральной породой, например, полимиктовым песчаником с добавлением двуводного гипса и хлорида кальция. Резкое охлаждение

позволяет

повысить активность, прочность вяжущего за счет увеличения стекловидной фазы, а также исключить неравномерность изменения объема. В быстроохлажденном материале оксид кальция, который

является главной

причиной неравномерности изменения объема, остается в стекле. Основная часть стекловидной фазы при быстром охлаждении переходит в мелкокристаллическое состояние размером частиц до

8-10 мкм, тогда как

в медленно-охлажденном формируются крупные кристаллы d до 35-45 мкм, они и вызывают образование трещин при эксплуатации вяжущего. Резкое охлаждение золы приводит к

деструкции,

растрескиванию стеклооболочки, окружающей зерна свободного оксида кальция. При дальнейшем помоле ослабленная оболочка разрушается за счет расклинивания более твердыми и прочными частицами

активной

минеральной породы. За счет введения песчаника обеспечивается увеличение поверхности мелющих тел, чем достигается высокая степень помола. Добавка минеральной породы имеет

эффект

двойного действия. На стадии размола она обеспечивает разрушение стекловидной оболочки, "пережега" свободного оксида кальция за счет раздавливающего эффекта и за счет расклинивания микротрещин,

образующихся после резкого охлаждения золы на ее оплавленной поверхности. На стадии твердения кремнеземистая активная добавка связывает свободный оксид кальция в соединения, обеспечивающие прочность

и

водостойкость. Расход кислой добавки регулируется количеством свободного CaO в золе. При помоле также двуводный гипс в количестве 3-5% по массе для регулирования

сроков

схватывания и повышения прочности. Добавка хлорида кальция при помоле составляет 1-3% повышает растворимость CaO свободного. Помол составляющих осуществляется до удельной

поверхности

550,0-660,0 м2/кг. Пример. В качестве исходного материала взята зола-унос Березовской ГРЭС-1, имеющая удельную поверхность 265 м2/кг, содержащая мас.

CaO общ. 43,

04; CaO свободного 28,04; SiO2 27,22; MgO 5,89; Al2O3 12,01; Fe2O3 8,4; K2O 0,56; Na2O 0,51; S общ. 1,95; ППП

0,83. В качестве твердой, прочной породы использован песчаник полимиктовый, прочностью при сдавливании в цилиндре 21,8 МПа, твердостью по шкале Маоса - 6,5. Данные

силикатного

анализа песчаника, мас. SiO2 62,85; Al2O3 13,53; MgO 0,67; MnO 0,14; Na2O 6,5; K2О 1,38; CaO 5,37; TiO2 0,53; P2O5 0,16; Fe2O3 4,74; ППП 3,79. Предлагаемый способ получения зольного вяжущего осуществляется следующим способом:

Минеральную породу в виде песчаника, привезенную с карьера, раздробили до фракции 5-10 мм. Помол компонентов осуществлялся в лабораторной шаровой мельнице, объема по

массе 10 кг при

соотношении компонентов, мас. Зола-унос 70 Прочность образцов вяжущего дана после твердения в насыщенных парах воды при 20oC (табл.2).

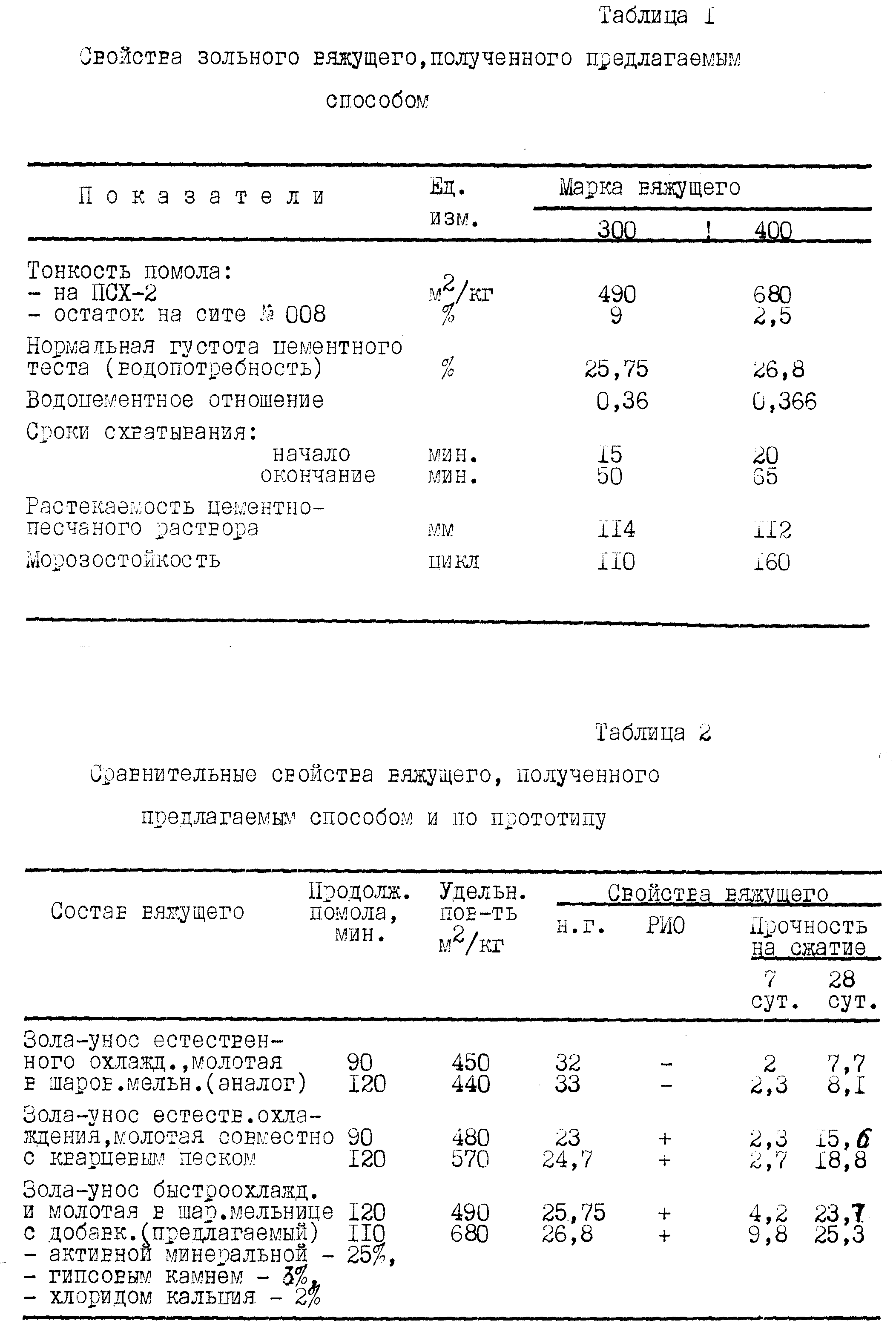

Свойства

зольного вяжущего определялись на образцах, изготовленных по ГОСТ 310.1-84. Нормальная густота, водоцементное отношение, сроки схватывания, растекаемость определены по ГОСТ 310.2-76;

310.3-76;

310.4-81. Тонкость помола определялась на приборе ПСХ-2. Равномерность изменения объема апробирована на образцах лепешках как после пропаривания, так и после автоклавной

обработки,

целостность образцов не нарушена. Преимущество вяжущего, полученного по предлагаемому способу в сравнении с прототипом заключается в том, что при одинаковых условиях

твердения

прочность нового вяжущего составляет 23,7 МПа, а известного 15,6 МПа, что на 30% больше. После тепловлажностной обработке выдержке 28 суток в воздушновлажностных условиях

зольное

вяжущее, полученное по предлагаемой технологии, имеет марку 300 (помол вяжущего до удельной поверхности 490-550 м2/кг) и марку 400 (помол до удельной поверхности 550-660 м2

/кг). Использование: производство

строительных материалов, в частности, получения высокомарочного вяжущего из высококальциевой золы-уноса, образующийся при сжигании минерального топлива. Сущность: высококальциевую золу-унос из

фильтров с температурой около 700oC подвергают быстрому охлаждению до температуры не менее 100oC, а затем измельчают совместно с активной минеральной добавкой (полимиктовым

песчаником) повышенной прочности и твердости с добавлением двуводного гипсового камня (в количестве 3-5% по массе вяжущего) и хлорида кальция (в количестве 1-3%) до тонкости помола 550-660 м2/кг. Вяжущее, приготовленное по вышеуказанному способу, имеет активность (прочность) через 28 суток твердения в воздушновлажностном режиме - 25, 3 МПа, после тепловлажностной

обработки по режиму (3+8+3) и дальнейшего твердения 28 суток прочность возрастает до 39,7 МПа. Вяжущее характеризуется высокой надежностью от неравномерности изменения объема. 2 табл. Способ получения вяжущего, включающий помол высококальциевой золы-унос совместно с активной минеральной добавкой

повышенной прочности и твердости, отличающийся тем, что золу-унос для помола отбирают из фильтров и подвергают резкому охлаждению, в качестве активной минеральной добавки используют полимиктовый

песчаник, а при помоле дополнительно вводят двуводный гипс в количестве 3 5% по массе вяжущего.

Золу-унос из

электрофильтра с Т

700oC пропускают через холодильник (например, рекуператорный), где золу подвергают быстрому охлаждению, например с Т 600-700oC в час до Т 100oC.

минеральная порода 25

гипсовый камень 3

хлорид кальция 2

Технологические характеристики,

полученные в

результате испытания вяжущего приведены в табл. 1.