OPTICAL SHEET LOADING DEVICE, AND MANUFACTURING METHOD FOR BACKLIGHT UNIT USING SAME

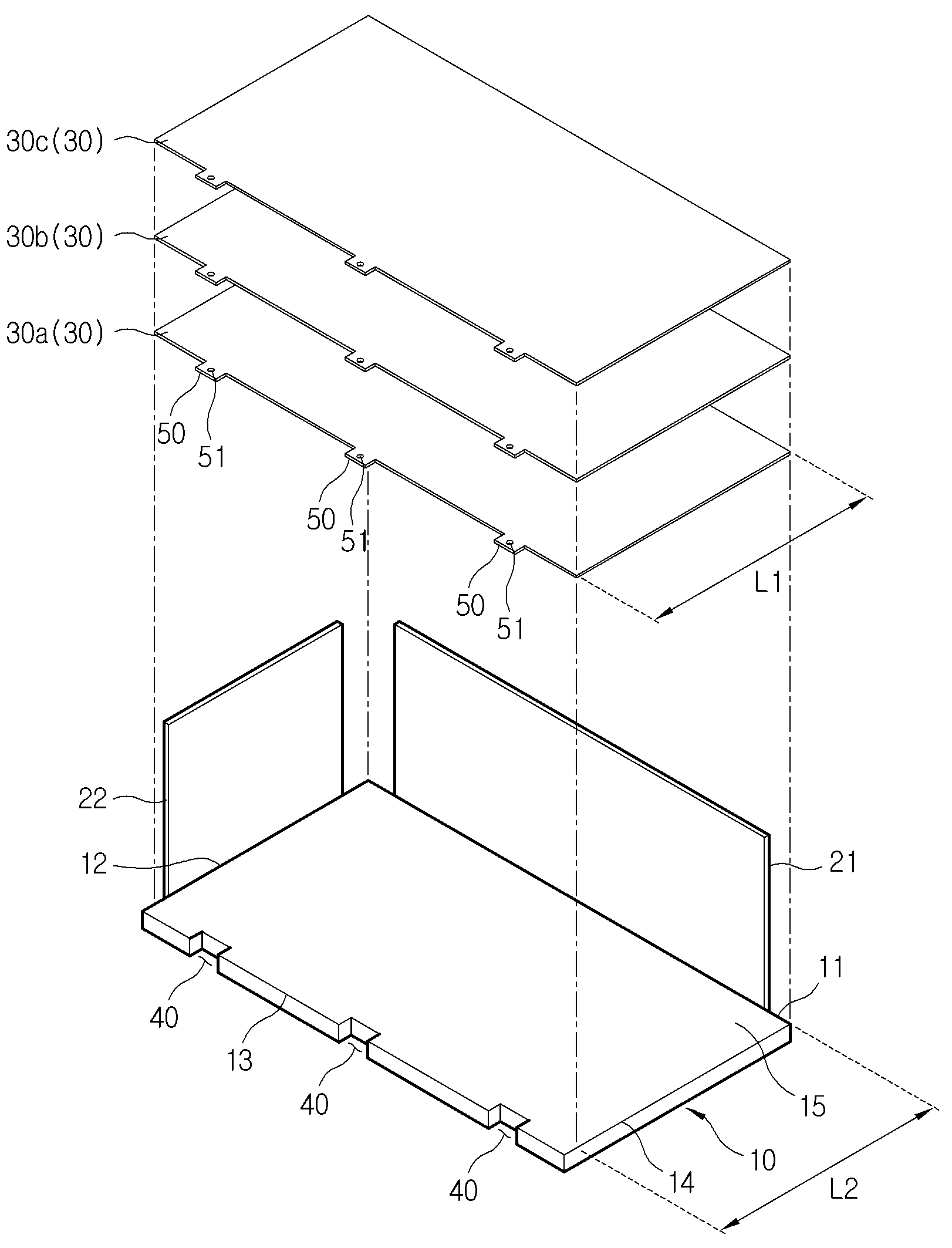

본 발명은 광학시트의 적재기술에 관한 것으로, 보다 상세하게는 광학시트를 상하방향으로 적재할 때 광학시트들 사이의 휨 내지 주름 발생을 최소화할 수 있는 광학시트 적재장치 및 이를 이용한 백라이트유닛의 제조방법에 관한 것이다. 일반적으로, 액정표시장치는 인가전압에 따른 액정의 투과도의 변화를 이용하여 각종 장치에서 발생되는 여러가지 전기적인 정보를 시각정보로 변화시켜 전달하는 장치로서, CRT와는 달리 자기발광성이 없어 후광이 필요하지만 동작 전압이 낮아 소비 전력이 적고, 휴대용으로 쓰일 수 있어 손목시계, TV, 컴퓨터용 모니터 등에 널리 쓰이고 있는 비발광형 전자 디스플레이의 일종이다. 이러한 액정표시장치는 선명하고 자연스러운 천연색상의 화상을 양질로 구현하기 위한 별도의 광원 즉, 백라이트 유닛(backlight unit)를 구비한다. 백라이트 유닛은 액정 모듈의 후면에서 빛을 조사하도록 구성되고, 조사방식에 따라 직하형(direct type)과 에지형(edge type) 등으로 분류된다. 예컨대, 중소형 LCD용 백라이트 유닛에는 측광형 램프를 이용한 에지형(edge type)이 주로 적용되고 있다. 이러한 백라이트유닛은 광원 및 복수의 광학시트를 포함하고, 광학시트에는 확산시트, 프리즘시트, 그외 DBEF 등과 같은 휘도향상시트 등이 선택적으로 조합되어 이용되고 있다. 복수의 광학시트는 에지형 또는 직하형 등에 의해 발생된 광의 특성이 화상의 품질을 좌우하는 점을 고려하여 출사된 광이 균일하고, 고휘도의 특성을 나타내도록 구성된다. 백라이트 유닛 조립공정의 작업성을 높이도록 복수의 광학시트를 각 백라이트유닛의 사양별로 적절히 조합한 세트들을 평탄한 베이스 위에 수직방향으로 정렬하여 적층 내지 적재하고 있으며, 필요에 따라 작업자가 세트별로 픽업하여 백라이트 유닛의 조립공정에 사용하여 왔다. 한편, 각 광학시트의 일측 가장자리에는 백라이트유닛의 조립을 정확하고 간편하게 할 수 있도록 보조하는 조립용 러그(lug)가 외측방향으로 돌출되어 있으며, 이러한 조립용 러그에는 조립공이 형성되어 백라이트유닛의 케이스 측에 조립되도록 구성된다. 그리고, 조립공은 주로 펀칭방식으로 가공됨에 따라 조립공의 주변가장자리가 상향 또는 하향으로 돌출한 형태가 된다. 이에 따라, 복수의 광학시트가 적층될 때 광학시트들의 조립용 러그들이 부분적으로 또는 전체적으로 서로 중첩될 때 조립용 러그들이 상부방향으로만 편향되게 접혀진 상태로 적층되므로 복수의 광학시트들에는 휨 내지 주름이 발생하며, 이렇게 휨 내지 주름이 형성된 상태로 광학시트들이 조립될 경우 백라이트유닛의 품질 내지 신뢰성이 저하되는 단점이 있었다. 본 발명은 상기와 같은 점을 감안하여 안출한 것으로, 복수의 광학시트를 상하방향으로 적재할 때 조립용 러그들로 인해 광학시트들에 휨 내지 주름이 발생됨을 최소화할 수 있고, 이를 통해 백라이트유닛의 제조효율을 대폭 향상시킬 수 있는 광학시트 적재장치 및 이를 이용한 백라이트유닛 제조방법을 제공하는 데 그 목적이 있다. 상기와 같은 목적을 달성하기 위한 본 발명의 일측면은 광학시트 적재장치로서, 복수의 광학시트들이 상하방향으로 적재되는 평탄한 상면, 제1가장자리, 이 제1가장자리에 직교하는 제2가장자리, 상기 제1가장자리의 맞은편에 위치한 제3가장자리, 이 제3가장자리에 직교하는 제4가장자리를 가진 베이스부; 상기 베이스부의 제1가장자리에 수직방향으로 직립하여 설치된 하나 이상의 제1정렬부재; 및 상기 베이스부의 제2가장자리에 수직방향으로 직립하여 설치된 하나 이상의 제2정렬부재;를 포함하고, 상기 베이스부의 제3가장자리에는 하나 이상의 홈부가 형성되며, 상기 광학시트는 제1가장자리, 이 제1가장자리에 직교하는 제2가장자리, 상기 제1가장자리의 맞은편에 위치한 제3가장자리, 이 제3가장자리에 직교하는 제4가장자리를 가지고, 상기 광학시트의 제3가장자리에는 하나 이상의 조립용 러그가 형성되며, 상기 베이스부의 홈부에 광학시트들의 조립용 러그들이 중첩하여 위치하도록 복수의 광학시트가 베이스의 상면에 적재되는 것을 특징으로 한다. 상기 광학시트의 제2 및 제4 가장자리의 길이는 베이스부의 제2 및 제4 가장자리에서 홈부까지의 거리와 실질적으로 동일하다. 상기 홈부의 폭은 상기 광학시트의 조립용 러그의 폭 보다 크게 형성되고, 상기 홈부의 길이는 상기 광학시트의 조립용 러그의 길이 보다 크게 형성되는 것을 특징으로 한다. 상기 홈부는 상기 베이스부의 제3가장자리에서 상기 제3가장자리의 외측방향으로 개방된 구조로 형성되는 것을 특징으로 한다. 상기 홈부는 상기 베이스부의 제3가장자리에서 상기 제3가장자리의 외측방향에 대해 폐쇄된 구조로 형성되는 것을 특징으로 한다. 상기 홈부는 상기 베이스부의 제3가장자리에서 각 광학시트의 조립용 러그들이 모두 함께 수용될 수 있는 폭 및 길이를 가진 단일의 홈부로 이루어지는 것을 특징으로 한다. 상기 제1정렬부재는 상기 베이스부의 제1가장자리 전체에 걸쳐 연장되고, 상기 제2정렬부재는 베이스부의 제2가장자리 전체에 걸쳐 연장되며, 상기 제1정렬부재의 일측단부와 상기 제2정렬부재의 일측단부가 서로 만나도록 구성되는 것을 특징으로 한다. 상기 베이스부의 제1가장자리에는 복수의 제1정렬부재들이 일정간격으로 이격되어 형성되고, 상기 베이스부의 제2가장자리에는 복수의 제2정렬부재가 일정간격으로 이격되어 형성되는 것을 특징으로 한다. 본 발명의 다른 측면은 백라이트유닛을 제조하는 백라이트유닛 제조방법에 관한 것으로, 백라이트유닛에 이용되는 광학시트들과 광원을 준비하는 광학시트 준비단계; 상기 광학시트 준비단계에서 준비된 광학시트들을 광학시트 적재장치에 적재하는 광학시트 적재단계; 및 광학시트 적재장치의 베이스에 적재된 광학시트들과 광원을 이용하여 백라이트유닛을 조립하는 백라이트유닛 조립단계;로 이루어지는 것을 특징으로 한다. 상기 광학시트 적재단계에서, 상기 광학시트 적재장치는 일측 가장자리에 홈부가 형성된 상면을 구비한 베이스부를 포함하고, 광학시트들의 조립용 러그들이 상기 베이스부의 홈부에 중첩되게 적재되는 것을 특징으로 한다. 본 발명에 의하면, 베이스부의 일측 가장자리에 광학시트들의 조립용 러그가 수용되는 홈부를 구성함에 따라 복수의 광학시트를 상하방향으로 적재할 때 조립용 러그들로 인해 광학시트들에 휨 내지 주름이 발생됨을 최소화할 수 있고, 이에 백라트유닛의 제조효율을 대폭 향상시킬 수 있는 장점이 있다. 도 1은 본 발명의 제1실시예에 따른 광학시트 적재장치를 도시한 사시도이다. 도 2는 본 발명의 광학시트 적재장치에 적재되는 광학시트를 도시한 평면도이다. 도 3은 도 2의 A-A선을 따라 도시한 단면도이다. 도 4는 본 발명의 제1실시예에 따른 광학시트 적재장치를 도시한 평면도이다. 도 5는 도 4의 B-B선을 따라 도시한 단면도이다. 도 6은 도 5의 화살표 C부분을 확대하여 도시한 도면이다. 도 7은 본 발명의 제2실시예에 따른 광학시트 적재장치를 도시한 평면도이다. 도 8은 본 발명의 제3실시예에 따른 광학시트 적재장치를 도시한 평면도이다. 도 9는 본 발명의 제4실시예에 따른 광학시트 적재장치를 도시한 평면도이다. 도 10은 본 발명의 제5실시예에 따른 광학시트 적재장치를 도시한 평면도이다. 도 11은 본 발명에 의한 광학시트 적재장치를 이용한 백라이트 제조방법을 도시한 공정도이다. 이하, 본 발명의 바람직한 실시예를 첨부된 도면을 참조하여 상세히 설명한다. 참고로, 본 발명을 설명하는 데 참조하는 도면에 도시된 구성요소의 크기, 선의 두께 등은 이해의 편의상 다소 과장되게 표현되어 있을 수 있다. 또, 본 발명의 설명에 사용되는 용어들은 본 발명에서의 기능을 고려하여 정의한 것이므로 사용자, 운용자 의도, 관례 등에 따라 달라질 수 있다. 따라서, 이 용어에 대한 정의는 본 명세서의 전반에 걸친 내용을 토대로 내리는 것이 마땅하겠다. 도 1 내지 도 6은 본 발명의 제1실시예에 따른 광학시트 적재장치를 도시한 도면이다. 도시된 바와 같이, 본 발명에 의한 광학시트 적재장치는 베이스부(10), 베이스부(10)의 서로 직교하는 2개의 가장자리 각각에 수직방향으로 설치된 제1 및 제2 정렬부재(21, 22)를 포함한다. 베이스부(10)는 복수의 광학시트(30)들이 상하방향으로 적재되는 평탄한 상면(15)을 가진다. 그리고, 베이스부(10)는 제1가장자리(11), 이 제1가장자리(11)에 대해 직교하는 제2가장자리(12), 제2가장자리(12)와 직교하면서 제1가장자리(11)의 맞은편에 위치한 제3가장자리(13), 제2가장자리(12)의 맞은편에 위치하면서 제3가장자리(13)와 직교하는 제4가장자리(14)를 가진 육면체 구조로 형성된다. 한편, 광학시트(30)는 제1가장자리(31), 제1가장자리(31)와 직교하는 제2가장자리(32), 제2가장자리(32)와 직교하면서 제1가장자리(31)의 맞은편에 위치한 제3가장자리(33), 제2가장자리(32)의 맞은편에 위치하면서 제3가장자리(33)와 직교하는 제4가장자리(34)를 가진 사각형 시트구조로 형성되고, 광학시트(30)의 제3가장자리(33)에는 하나 이상의 조립용 러그(50)가 형성되며, 각 조립용 러그(50)에는 조립공(51)이 형성된다. 광학시트(30)로는 확산시트, 프리즘시트, 휘도향상시트 등과 같은 다양한 종류의 광학시트가 이용될 수 있으며, 백라이트 유닛에는 2 이상의 서로 다른 종류의광학시트(30a, 30b, 30c)가 하나의 세트(set)로 조합되어 사용된다. 이에 도 1에 예시된 바와 같이, 3개의 광학시트(30a, 30b, 30c)가 하나의 세트로 조합되어 적층될 수 있으며, 예컨대 상측 광학시트(30a)는 DBEF 등과 같은 휘도향상시트로 이루어지고, 중간의 광학시트(30b)는 프리즘시트로 이루어지며, 하측의 광학시트(30c)는 확산시트로 이루어질 수 있다. 이와 같이 복수의 광학시트(30)들은 2 이상의 광학시트(30a, 30b, 30c)들이 하나의 세트로 조합되어 상하방향으로 적재될 수 있다. 제1정렬부재(21)는 베이스부(10)의 제1가장자리(11)에 수직방향으로 직립하여 설치되고, 제1정렬부재(21)의 내측면은 평탄면 구조로 형성되어 광학시트(30)의 제1가장자리(31)가 접촉하여 적절히 정렬될 수 있다. 제2정렬부재(22)는 베이스부(10)의 제2가장자리(12)에 수직방향으로 직립하여 설치되고, 제2정렬부재(22)의 내측면은 평탄면 구조로 형성되어 광학시트(30)의 제2가장자리(32)가 접촉하면서 적절히 정렬될 수 있다. 즉, 광학시트(30)들이 베이스부(10)의 상면에 적재될 때 각 광학시트(30)들의 제1가장자리(31) 및 제2가장자리(32)가 제1정렬부재(21) 및 제2정렬부재(22)와 접촉함에 따라 광학시트(30)들의 상하방향 적재가 매우 정확하게 정렬될 수 있다. 그리고, 제1정렬부재(21)는 베이스부(10)의 제1가장자리(11)의 길이방향으로 부분적으로 연장되되 제1가장자리(11)의 전체에 걸쳐 연장되지 않도록 형성되어 있고, 마찬가지로 제2정렬부재(22)는 베이스부(10)의 제2가장자리(12)의 길이방향으로 부분적으로 연장되되 제2가장자리(12)의 전체에 걸쳐 연장되지 않도록 형성되어 있다. 베이스부(10)의 제3가장자리(13)에는 하나 이상의 홈부(40)가 형성되고, 이 홈부(40)에 각 광학시트(30)의 조립용 러그(50)들이 중첩되게 위치한 상태로 복수의 광학시트(30)가 상하방향으로 정렬되어 적재된다. 도 1, 도 4 내지 도 6에 도시된 바와 같이, 본 발명의 제1실시예에 따른 홈부(40)는 제3가장자리의 외측방향으로 개방된 구조로 형성될 수 있다. 조립공(51)이 주로 펀칭공정에 의해 형성됨에 따라 조립공(51)의 주변가장자리(52)는 상향 또는 하향으로 돌출되어 있다. 광학시트(30)들이 상하방향으로 적재될 경우 조립공(51)의 돌출된 주변 가장자리(52)들이 서로 중첩되어 각 조립용 러그(50)들이 필연적으로 절곡될 수 밖에 없지만, 도 5 및 도 6에 도시된 바와 같이 본 발명은 광학시트(30)의 조립용 러그(50)가 베이스부(10)의 홈부(40)에 위치함에 따라 하측으로 갈수록 광학시트(30)들의 조립용 러그(50)들이 부분적으로 하향 접혀지고, 이에 따라 광학시트(30)들의 조립용 러그(50)들은 하측에서 중간측으로 갈수록 광학시트(30)들의 접힘이 상대적으로 줄어들어 대략 평탄한 모양을 이루며, 또한 광학시트(30)들의 조립용 러그(50)들은 중간측에서 상측으로 갈수록 광학시트(30)들의 조립용 러그(50)들이 부분적으로 상향 접혀진다. 즉, 도 5에 도시된 바와 같이 측면에서 바라볼 때 광학시트(30)들의 조립용 러그(50)들이 대략적인 부채꼴 형상으로 적절히 접혀짐에 따라 조립용 러그(50)로 인한 광학시트(30)들의 휨 내지 주름 발생이 최소화될 수 있다. 도 1 및 도 4에 도시된 바와 같이, 광학시트(30)의 제2 및 제4 가장자리(32, 34)의 길이(L1)는 베이스부(10)의 제2 및 제4 가장자리(12, 14)에서 홈부(40)까지의 거리(L2)와 실질적으로 동일하다. 이에, 도 6에 도시된 바와 같이 하측에 적층된 광학시트(30)들의 조립용 러그(50)들은 홈부(40)의 단턱(40a) 측에 위치하여 하향 접혀질 수 있다. 도 4에 도시된 바와 같이, 홈부(40)의 폭(W2)은 광학시트(30)의 조립용 러그(50)의 폭(W1) 보다 크게 형성되고, 홈부(40)의 길이(L4)는 광학시트(30)의 조립용 러그(50)의 길이(L3) 보다 크게 형성됨이 바람직하다. 이에, 광학시트(30)의 조립용 러그(50)가 홈부(40)측에서 간섭됨을 방지하여 광학시트(30)들의 조립용 러그(50)들의 부채꼴 형상으로 자연스럽게 접혀질 수 있다. 앞서 언급한 바와 같이, 복수의 광학시트(30)는 2 이상의 광학시트(30a, 30b, 30c)들이 하나의 세트로 조합되어 상하방향으로 적층될 수 있다. 도 1에 예시된 바와 같이, 3개의 광학시트(30a, 30b, 30c)가 하나의 세트(set)로 조합된 후에 상하방향으로 적층될 수 있으며, 예컨대 상측의 광학시트(30a)는 DBEF 등과 같은 휘도향상시트, 중간의 광학시트(30b)는 프리즘시트, 하측의 광학시트(30c)는 확산시트로 이루어질 수 있다. 이와 같이 2 이상의 광학시트(30a, 30b, 30c)들이 조합된 세트(set)들이 상하방향으로 적층될 때 각 광학시트(30a, 30b, 30c)들에 발생하는 휨 내지 주름을 종래예와 비교하면 하기의 [표 1]과 같다. 표 1 종래예에 의한 적재샘플은 평탄한 베이스 위에 복수의 광학시트를 상하방향을 적층한 광학시트들의 샘플이고, 이러한 광학시트들의 샘플에서 첫번째 세트(1st set), 25번째 세트(25th set), 50번재 세트(50th set)들 각각의 상측 광학시트, 중간측 광학시트, 하측 광학시트 들에 대한 휨 내지 주름에 의한 높이값을 두께 측정기(thick gauge)를 이용하여 측정한 결과이다. 그리고, 휨 내지 주름에 의한 높이값은 각 광학시트의 여러 측정지점(대략 10개의 측정지점)에서 개별적으로 측정한 값들 중에서 최대값을 표시한 것이다. 본 발명에 의한 적재샘플은 본 발명의 적재장치에 의해 복수의 광학시트(30)들이 상하방향으로 적층된 샘플이고, 종래예와 동일한 방식으로 광학시트들의 샘플에서 첫번째 세트(1st set), 25번째 세트(25th set), 50번재 세트(50th set)들 각각의 상측 광학시트(30c), 중간측 광학시트(30b), 하측 광학시트(30a) 들에 대한 휨 내지 주름에 의한 높이값을 두께 측정기(thick gauge)를 이용하여 측정한 결과이다. 그리고, 휨 내지 주름에 의한 높이값은 각 광학시트의 여러 측정지점(대략 10개의 측정지점)에서 개별적으로 측정한 값들 중에서 최대값을 표시한 것이다. 상기의 [표 1]에서 알 수 있듯이, 본 발명에 의한 적재샘플에서 각 광학시트들의 휨 내지 주름 발생이 종래예에 비해 대폭 감소됨을 알 수 있었다. 도 7은 본 발명의 제2실시예에 따른 광학시트 적재장치를 도시한 평면도로서, 도시된 바와 같이 베이스부(10)의 제3가장자리(13) 측에 홈부(45)가 형성되고, 이 홈부(45)는 제3가장자리(13)의 외측방향에 대해 폐쇄된 구조로 형성된 것을 특징으로 한다. 그외 나머지 구성 및 작용은 선행하는 제1실시예와 동일 또는 유사하므로 그 자세한 설명은 생략한다. 도 8은 본 발명의 제3실시예에 따른 광학시트 적재장치를 도시한 평면도로서, 도시된 바와 같이 베이스부(10)의 제3가장자리(13) 측에 단일의 홈부(45)가 형성되고, 이 단일의 홈부(45)는 광학시트(30)의 조립용 러그(50)들이 모두 함께 수용될 수 있는 폭 및 길이를 가진 사이즈로 크게 형성되는 것을 특징으로 한다. 그외 나머지 구성 및 작용은 선행하는 제1 및 제2 실시예와 동일 또는 유사하므로 그 자세한 설명은 생략한다. 도 9는 본 발명의 제4실시예에 따른 광학시트 적재장치를 도시한 평면도로서, 도시된 바와 같이 제1정렬부재(21)는 베이스부(10)의 제1가장자리(11) 전체에 걸쳐 연장되고, 제2정렬부재(22)는 베이스부(10)의 제2가장자리(12) 전체에 걸쳐 연장된다. 이에 제1정렬부재(21)의 일측단부와 제2정렬부재(22)의 일측단부가 서로 만나도록 구성된다. 그외 나머지 구성 및 작용은 선행하는 제1 내지 제3 실시예와 동일 또는 유사하므로 그 자세한 설명은 생략한다. 도 10은 본 발명의 제5실시예에 따른 광학시트 적재장치를 도시한 평면도로서, 도시된 바와 같이 베이스부(10)의 제1가장자리(11)에는 상대적으로 복수의 제1정렬부재(21)들이 일정간격으로 이격되어 형성되고, 베이스부(10)의 제2가장자리(12)에는 복수의 제2정렬부재(22)가 일정간격으로 이격되어 형성된다. 제1정렬부재(21), 제2정렬부재(22)들은 선행하는 실시예들에 비해 그 폭이 좁게 형성된다. 그외 나머지 구성 및 작용은 선행하는 제1 내지 제4 실시예와 동일 또는 유사하므로 그 자세한 설명은 생략한다. 도 11은 본 발명에 의한 광학시트 적재장치를 이용한 백라이트유닛 제조방법을 도시한 공정도로서, 도시된 바와 같이 본 발명에 의한 백라이트유닛 제조방법은, 광학시트 및 광원 준비단계(S1)와, 광학시트 적재단계(S2)와, 백라이트유닛 조립단계(S3)로 이루어진다. 광학시트 및 광원 준비단계(S1)에서는 백라이트유닛을 구성하는 광원와 광원을 전달하는 복수의 광학시트, 그외 다양한 구성요소들을 준비한다. 여기서, 복수의 광학시트는 광원의 빛을 안내하는 도광판, 도광판의 빛을 확산시키는 확산시트, 확산시트에 의해 확산된 빛을 집광한 후에 굴절시켜 출사시키는 집광시트, 도광판의 하부에 배치된 반사판, 그외에도 렌티큘러 시트 등과 같이 다양한 종류가 있다. 광학시트 적재단계(S2)에서는 준비된 동일한 종류의 광학시트들을 도 1 내지 도10에 도시된 광학시트 적재장치의 베이스부(10)에 적재한다. 특히, 광학시트(30)들의 조립용 러그(50)들을 베이스부(10)의 홈부(40)에 중첩되게 적재한다. 이렇게 광학시트(30)들의 조립용 러그(50)가 베이스부(10)의 홈부(40)에 위치함에 따라 하측으로 갈수록 광학시트(30)들의 조립용 러그(50)들이 부분적으로 하향 접혀지고, 이에 따라 광학시트(30)들의 조립용 러그(50)들은 하측에서 중간측으로 갈수록 광학시트(30)들의 접힘이 상대적으로 줄어들어 대략 평탄한 모양을 이루며, 또한 광학시트(30)들의 조립용 러그(50)들은 중간측에서 상측으로 갈수록 광학시트(30)들의 조립용 러그(50)들이 부분적으로 상향 접혀진다. 즉, 도 5에 도시된 바와 같이 측면에서 바라볼 때 광학시트(30)들의 조립용 러그(50)들이 대략적인 부채꼴 형상으로 적절히 접혀짐에 따라 조립용 러그(50)로 인한 광학시트(30)들의 휨 내지 주름 발생이 최소화될 수 있다. 백라이트유닛 조립단계(S3)에서 광학시트 적재장치의 베이스부(10)에 적재된 광학시트들과 광원 등을 이용하여 백라이트유닛을 조립한다. 이와 같이, 본 발명에 의한 백라이트유닛 제조방법은 광학시트 적재단계(S2)에 의해 광학시트(30)들이 홈부(40)를 가진 베이스부(10)에 적재됨에 따라 광학시트(30)의 보관 시에 휨 내지 주름 발생이 최소화되어 백라이트유닛의 품질이 대폭 향상될 수 있는 장점이 있다. 이상, 본 발명의 구체적인 실시예를 설명하였으나, 본 발명은 이 명세서에 개시된 실시예 및 첨부된 도면에 의하여 한정되지 않으며 본 발명의 기술적 사상을 벗어나지 않는 범위 이내에서 당업자에 의하여 다양하게 변형될 수 있다. The present invention relates to an optical sheet loading device which can minimize the occurrence of bending and wrinkling between optical sheets when optical sheets are loaded in the vertical direction. The optical sheet loading device according to the present invention comprises: a base section having a level upper surface on which a plurality of optical sheets are loaded in the vertical direction, a first edge, a second edge which is orthogonal to the first edge, a third edge which is located on the opposite side to the first edge, and a fourth edge which is orthogonal to the third edge; at least one first alignment member, provided to the first edge of the base section so as to be vertically upright; and at least one second alignment member, provided to the second edge of the base section so as to be vertically upright. Therein: the third edge of the base section has at least one groove formed therein; the optical sheets have a first edge, a second edge which is orthogonal to the first edge, a third edge with is located on the opposite side to the first edge, and a fourth edge which is orthogonal to the third edge; at least one assembly lug is formed in the third edges of the optical sheets, and the plurality of optical sheets are loaded onto the upper surface of the base in a manner such that the assembly lugs in the optical sheets are positioned so as to overlap with the grooves in the base section. 복수의 광학시트들이 상하방향으로 적재되는 평탄한 상면, 제1가장자리, 이 제1가장자리에 직교하는 제2가장자리, 상기 제1가장자리의 맞은편에 위치한 제3가장자리, 이 제3가장자리에 직교하는 제4가장자리를 가진 베이스부; 상기 베이스부의 제1가장자리에 수직방향으로 직립하여 설치된 하나 이상의 제1정렬부재; 및 상기 베이스부의 제2가장자리에 수직방향으로 직립하여 설치된 하나 이상의 제2정렬부재;를 포함하고, 상기 베이스부의 제3가장자리에는 하나 이상의 홈부가 형성되며, 상기 광학시트는 제1가장자리, 이 제1가장자리에 직교하는 제2가장자리, 상기 제1가장자리의 맞은편에 위치한 제3가장자리, 이 제3가장자리에 직교하는 제4가장자리를 가지고, 상기 광학시트의 제3가장자리에는 하나 이상의 조립용 러그가 형성되며, 상기 베이스부의 홈부에 광학시트들의 조립용 러그들이 중첩하여 위치하도록 복수의 광학시트가 베이스의 상면에 적재되는 것을 특징으로 하는 광학시트 적재장치. 청구항 1에 있어서, 상기 광학시트의 제2 및 제4 가장자리의 길이는 상기 베이스부의 제2 및 제4 가장자리에서 상기 홈부까지의 거리와 동일한 것을 특징으로 하는 광학시트 적재장치. 청구항 1에 있어서, 상기 홈부의 폭은 상기 광학시트의 조립용 러그의 폭 보다 크게 형성되고, 상기 홈부의 길이는 상기 광학시트의 조립용 러그의 길이 보다 크게 형성되는 것을 특징으로 하는 광학시트 적재장치. 청구항 1에 있어서, 상기 홈부는 상기 베이스부의 제3가장자리에서 상기 제3가장자리의 외측방향으로 개방된 구조로 형성되는 것을 특징으로 하는 광학시트 적재장치. 청구항 1에 있어서, 상기 홈부는 상기 베이스부의 제3가장자리에서 상기 제3가장자리의 외측방향에 대해 폐쇄된 구조로 형성되는 것을 특징으로 하는 광학시트 적재장치. 청구항 1에 있어서, 상기 홈부는 상기 베이스부의 제3가장자리에서 각 광학시트의 조립용 러그들이 모두 함께 수용될 수 있는 폭 및 길이를 가진 단일의 홈부로 이루어지는 것을 특징으로 하는 광학시트 적재장치. 청구항 1에 있어서, 상기 제1정렬부재는 상기 베이스부의 제1가장자리 전체에 걸쳐 연장되고, 상기 제2정렬부재는 베이스부의 제2가장자리 전체에 걸쳐 연장되며, 상기 제1정렬부재의 일측단부와 상기 제2정렬부재의 일측단부가 서로 만나도록 구성되는 것을 특징으로 하는 광학시트 적재장치. 청구항 1에 있어서, 상기 베이스부의 제1가장자리에는 복수의 제1정렬부재들이 일정간격으로 이격되어 형성되고, 상기 베이스부의 제2가장자리에는 복수의 제2정렬부재가 일정간격으로 이격되어 형성되는 것을 특징으로 하는 광학시트 적재장치. 백라이트유닛을 제조하는 백라이트유닛 제조방법에 관한 것으로, 백라이트유닛에 이용되는 광학시트들과 광원을 준비하는 광학시트 준비단계; 상기 광학시트 준비단계에서 준비된 광학시트들을 광학시트 적재장치에 적재하는 광학시트 적재단계; 및 광학시트 적재장치의 베이스에 적재된 광학시트들과 광원을 이용하여 백라이트유닛을 조립하는 백라이트유닛 조립단계;를 포함하는 것을 특징으로 하는 백라이트유닛 제조방법. 청구항 9에 있어서, 상기 광학시트 적재단계에서, 상기 광학시트 적재장치는 일측 가장자리에 홈부가 형성된 상면을 구비한 베이스부를 포함하고, 광학시트들의 조립용 러그들이 상기 베이스부의 홈부에 중첩되게 적재되는 것을 특징으로 하는 백라이트유닛 제조방법.휨 내지 주름에 의한 높이값 상측 광학시트 중간측 광학시트 하측 광학시트 종래예에 의한 적재샘플 50th set 1.2mm 1.3mm 0.6mm 25th set 1.0mm 0.9mm 0.4mm 1st set 0.7mm 0.5mm 0.3mm 본발명에 의한 적재샘플 50th set 0.7mm 0.5mm 0.3mm 25th set 0.5mm 0.4mm 0.2mm 1st set 0.4mm 0.4mm 0.2mm