SUPPORTING ASSEMBLY FOR HOLLOW TANK BODY AND METHOD FOR MOLDING HOLLOW TANK BODY

本发明涉及中空箱体支撑组件,具体来说涉及一种中空箱体支撑组件及中空箱体的生产方法,属于燃油箱制造技术领域。 当前普通的塑料燃料箱在生命周期内能够承受的内部压力范围一般在-2kPa到6kPa之间,但随着汽车技术的发展,在某些特殊的情况下如混合动力汽车,要求塑料燃料箱具有更高的承压能力,其所需承受的内部压力范围扩增至-15kPa到40kPa。在此种情况下,普通塑料燃料箱的传统结构设计强度远不能满足新的承压需求,很容易发生变形破裂,从而导致燃料泄漏诱发严重的安全隐患。为了提高普通塑料燃料箱的结构强度,现有技术中的方法是在燃料箱的外部围绕一层网状结构,但此种结构设计可以限制因内部增压膨胀而产生的箱体形变,当箱体内部经受负压时,则无法维持箱体向内部收缩产生的结构形变。另一种常见的提高中空箱体强度的方法是在中空箱体内布置若干立柱,这些立柱连接中空箱体的上下内壁,立柱中间往往含有金属件,以使立柱的强度足够高,能承受足够高的压力。这种含金属件的立柱制造成本高,且需要做防静电处理,立柱中间部分含有金属,强度比两头连接的部分高,使得立柱两头连接部分容易失效。另外,金属密度大,会给中空箱体增加较多的重量,本领域的技术人员一直尝试新的方案,但是该问题一直没有得到很好解决。

发明内容 本发明正是针对现有技术设计中存在的问题,提供了一种中空箱体支撑组件及中空箱体的生产方法,通过此结构可以抵抗中空箱体在较高过压和较低负压下产生的形变,增强整体产品的形状稳固性;同时该支撑结构用料少、重量轻、成本低。 为了实现上述目的,本发明采用的技术方案如下,一种中空箱体支撑组件,所述支撑组件包括支撑体以及设置在支撑体两端的支撑端,所述支撑端上设置有与支撑体连接的台阶式过渡组件。 作为本发明的一种改进,所述支撑体设置为空心结构。 作为本发明的一种改进,所述支撑体包括支撑本体和基座。 作为本发明的一种改进,所述支撑本体设置为圆柱体结构或者为中间设置有波纹状结构的圆柱体。 作为本发明的一种改进,所述基座设置为圆形或者椭圆形或者方形,所述基座上设置有基座孔。边缘上排列有等比例间距的通孔,与支撑端连接时,支撑端上的部分熔融材料可以穿透这些通孔,在材料冷却后形成倒拔结构,从而进一步提高支撑端和支撑体之间的连接强度。 作为本发明的一种改进,所述支撑端包括圆形或者椭圆形或者方形的端面,所述端面上设置有凸起结构,所述端面与支撑体连接部份设置有支撑端台阶式结构。 作为本发明的一种改进,所述支撑本体的两端与支撑端连接部位设置有支撑体台阶式结构,所述支撑体台阶式结构与支撑端台阶式结

构相匹配,组成台阶式过渡组件。支撑体在两侧与支撑端的连接部分设置有径向延伸的“台阶式”边缘,与支撑端上的“台阶式”结构相匹配;所述支撑体可以是塑料,例如POM、HDPE、PA、PPA、PBT、PPS、PEEK、不锈钢金属中的一种,支撑端也可以为塑料,例如HDPE。 作为本发明的一种改进,所述支撑本体上设置有凹槽,所述凹槽设置为V型、U型、或者半圆形,所述支撑本体靠近两侧端部位置设置有开孔。从而保证中空箱体内的液体能够进入流出,因而占据很少的中空体内部储液空间;空心圆柱上亦可设置有数圈穿透柱体的开孔。空心圆柱上凹槽和穿透孔的结构设置,可以保证箱体跌落时,在凹槽和穿透孔的位置处为应力集中点而最先断裂,如此即可避免支撑结构与箱体壁连接处的破裂,确保箱体壁的完整性。如果箱体壁被撕裂,内部存储的燃油会泄露,容易产生较大的安全事故。 含有支撑组件的中空箱体成型方法,其特征在于,所述方法如下: 1)两片口模装置下料; 2)将预成型模板装置移到模具中间; 3)下料到位后,模具半模与预成型模板闭合,内部高压吹塑,进行壳体预成型; 4)预吹成型一定时间后,开模; 5)将中间预成型模板装置移出,同时组件内置机构进入模具中间指定位置; 6)组件内置机构将内部连接结构一侧连接部件端面连接到型坯的指定位置;

7)将组件内置机构移出; 8)模具再次合模,内部连接结构另一侧连接部件端面连接到另一侧型坯的指定位置; 9)高压吹气完成中空箱体本体的最终成型; 10)开模,取出产品。 作为本发明的一种改进,所述步骤6)中的内部连接结构包括支撑组件、防浪板结构,在支撑组件通过组件内置装置与中空箱体内壁连接时,支撑组件一侧连接部件端面可以提前进行预热,从而保证和中空箱体内壁的充分连接。 相对于现有技术,本发明的优点如下:1)中空箱体支撑组件的支撑体采用空心圆柱结构,此结构能够在长时间承受外部压力的作用下不产生变形,并且该结构易于成型,对成型工装的开发要求较低,从而省时并节约开发成本;2)圆柱形支撑本体上分布有数圈凹槽,该凹槽结构可以是V型、U型或半圆型,另外在支撑体靠近两侧端部的地方设置有开孔,从而保证中空箱体内的液体能够进入流出,因而占据很少的中空体内部储液空间;空心圆柱上亦可设置有数圈穿透柱体的开孔,空心圆柱上凹槽和穿透孔的结构设置,可以保证箱体跌落时,在凹槽和穿透孔的位置处为应力集中点而最先断裂,如此即可避免支撑结构与箱体壁连接处的破裂,确保箱体壁的完整性;如果箱体壁被撕裂,内部存储的燃油会泄露,容易产生较大的安全事故;3)支撑体在两侧与支撑端的连接部分设置有径向延伸的“台阶式”边缘,与支撑端上的“台阶式”结构相匹配;边缘上排列有等比例间距的通

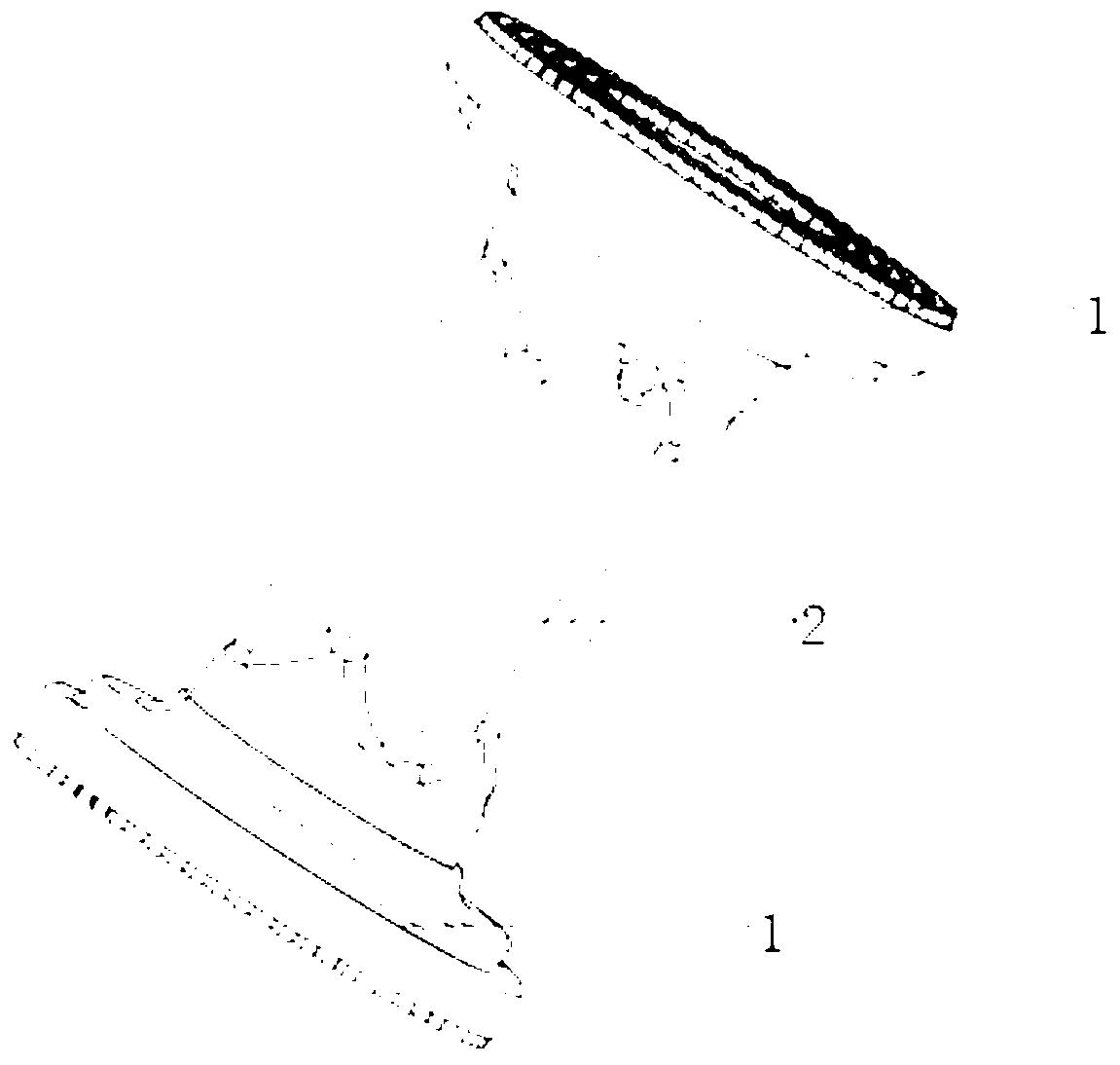

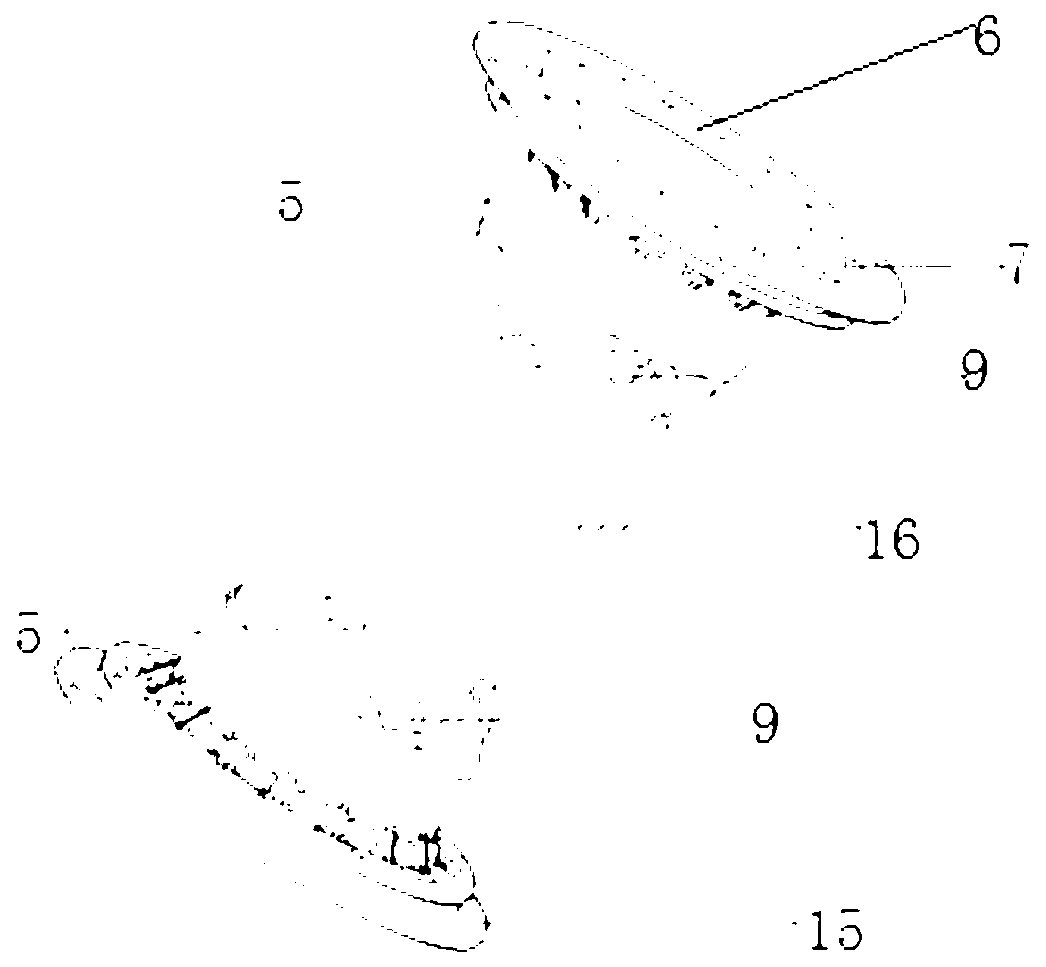

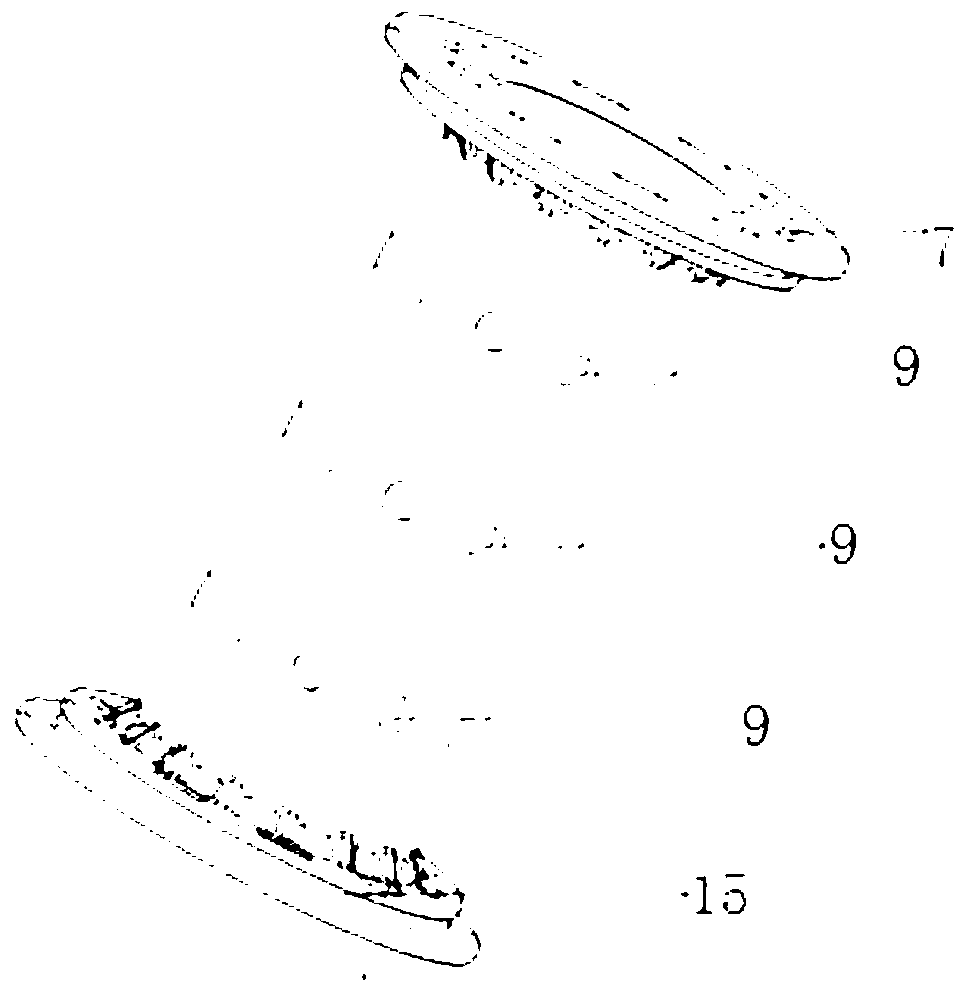

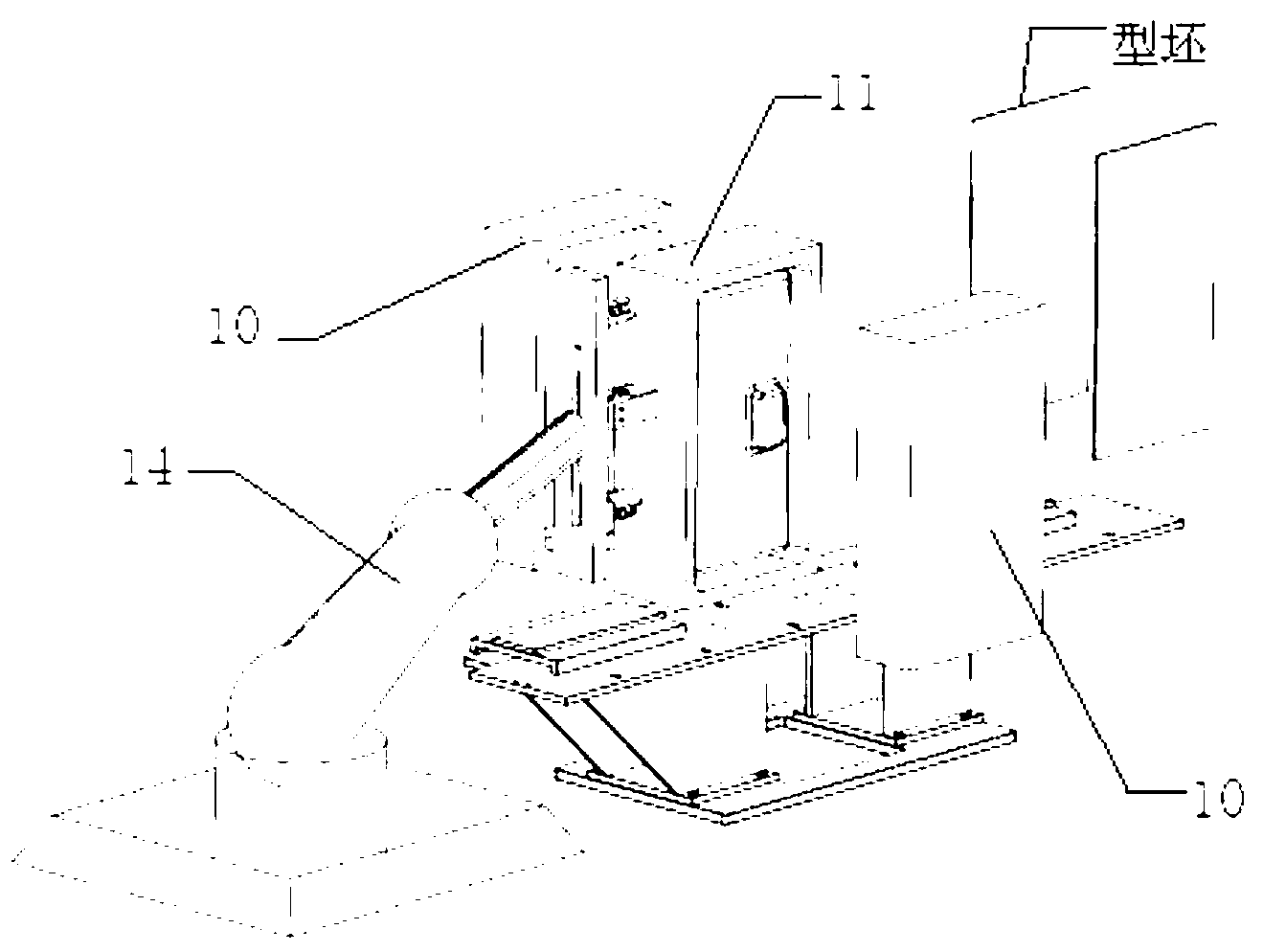

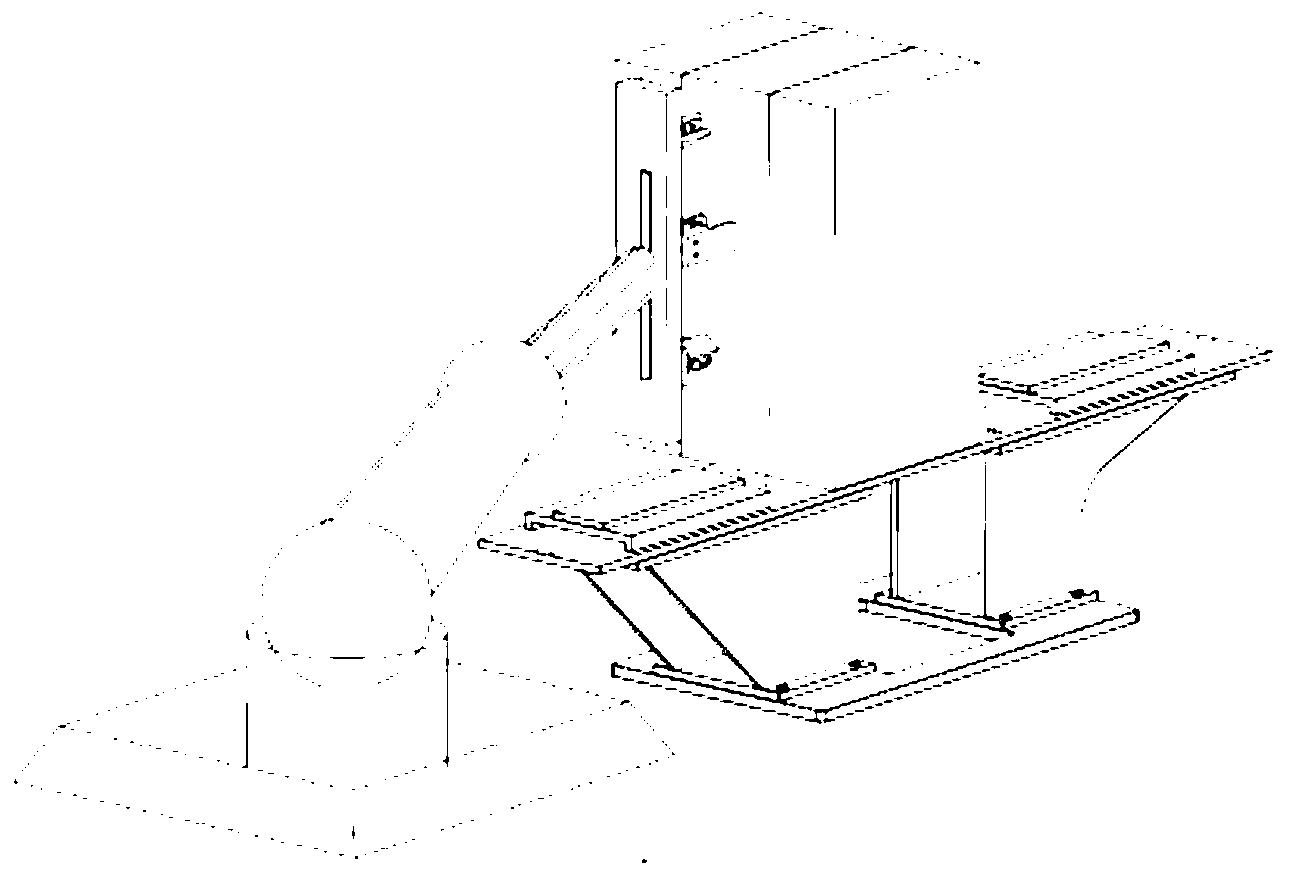

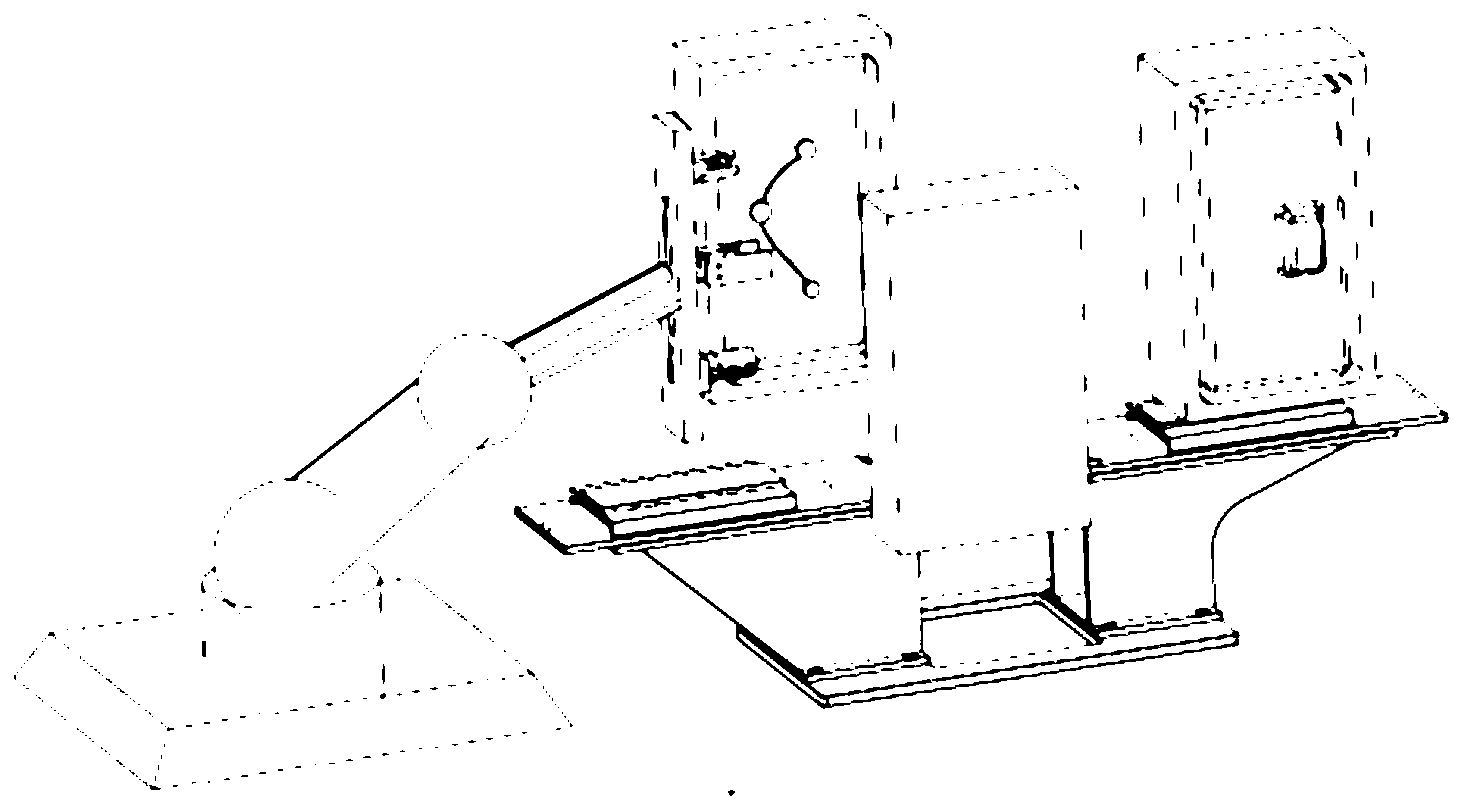

孔,与支撑端连接时,支撑端上的部分熔融材料可以穿透这些通孔,在材料冷却后形成倒拔结构,从而进一步提高支撑端和支撑体之间的连接强度;4)该技术方案成本较低,便于大规模的推广应用。 图1为本发明支撑结构示意图; 图2为本发明支承端结构示意图; 图3—图5为本发明不同的支撑体结构示意图; 图6—图10为两片型坯生产过程示意图; 其中,1、支承端,2、支撑体,3、凸起结构,4、支承端台阶式结构,5、支撑本体,6、基座,7、基座孔,8、凹槽,9、开口,10、模具半模,11、预成型模板,14、组件内置机构,15、支撑体台阶式结构,16、波纹状结构的圆柱体。 为了加深对本发明的理解和认识,下面结合实施例对本发明作进一步描述和介绍。 实施例1:参见图1-图5,一种中空箱体支撑组件,所述支撑组件包括支撑体2以及设置在支撑体两端的支撑端1,所述支撑端上设置有与支撑体连接的台阶式过渡组件,所述支撑体2设置为空心结构,所述支撑体包括支撑本体5和基座6,所述支撑端1包括圆形或者椭圆形或者方形的端面,所述端面上设置有凸起结构3,凸起结构的数量和每个凸起结构的横截面大小根据实际连接强度的需要而设定。该结构设计可使支撑端和壳体壁的连接简单快速,且能够在满足

高强度连接性能前提下使用最少的产品材料,从而实现高性能低成本低重量的目的。该技术方案支撑体设置为空心结构,质量轻,结构稳定,用料少,可以抵抗中空箱体在较高过压和较低负压下产生的形变。 实施例2:参见图3,作为本发明的一种改进,所述支撑本体5设置为圆柱体结构或者为中间设置有波纹状结构的圆柱体。该结构能够在长时间承受外部压力的作用下不产生变形,并且该结构易于成型,对成型工装的开发要求较低,从而省时并节约开发成本。 实施例3:参见图3,作为本发明的一种改进,所述基座6设置为圆形或者椭圆形或者方形,所述基座上设置有基座孔7。边缘上排列有等比例间距的通孔,与支撑端连接时,支撑端上的部分熔融材料可以穿透这些通孔,在材料冷却后形成倒拔结构,从而进一步提高支撑端和支撑体之间的连接强度。 实施例4:参见图3,作为本发明的一种改进,所述端面与支撑体连接部份设置有支撑端台阶式结构4,所述支撑本体的两端与支撑端连接部位设置有支撑体台阶式结构15,所述支撑体台阶式结构与支撑端台阶式结构相匹配,组成台阶式过渡组件。支撑体在两侧与支撑端的连接部分设置有径向延伸的“台阶式”边缘,与支撑端上的“台阶式”结构相匹配;这样设计,即增加了支撑端和支撑体之间的接触面接,同时也节省了产品材料;支撑端通过注塑工艺包覆在支撑体的两侧。该结构设计可以提高支撑端和支撑体之间的连接强度同时降低了产品重量。 实施例5:参见图4,作为本发明的一种改进,所述支撑本体上设

置有凹槽8,所述凹槽设置为V型、U型、或者半圆形,所述支撑本体靠近两侧端部位置设置有开孔9。从而保证中空箱体内的液体能够进入流出,因而占据很少的中空体内部储液空间;空心圆柱上亦可设置有数圈穿透柱体的开孔,见图5。空心圆柱上凹槽和穿透孔的结构设置,可以保证箱体跌落时,在凹槽和穿透孔的位置处为应力集中点而最先断裂,如此即可避免支撑结构与箱体壁连接处的破裂,确保箱体壁的完整性。如果箱体壁被撕裂,内部存储的燃油会泄露,容易产生较大的安全事故,所述支撑体可以是塑料,例如POM、HDPE、PA、PPA、PBT、PPS、PEEK、不锈钢金属中的一种,支撑端也可以为塑料,例如HDPE,便于更好的与油箱上下壁连接。 实施例6:参见图6-10,一种含有支撑组件的中空箱体成型方法,所述方法如下: 1)两片口模装置下料;见图6; 2)将预成型模板装置移到模具中间;见图7; 3)下料到位后,模具半模10与预成型模板11闭合,内部高压吹塑,进行壳体预成型;见图7, 4)预吹成型后,开模;见图8; 5)将中间预成型模板11装置移出,同时组件内置机构进入模具中间指定位置;见图9, 6)组件内置机构将内部连接结构一侧连接部件端面连接到型坯的指定位置;放置内部连接结构的动作也可以通过机器人来完成,见图9;

7)将组件内置机构移出;见图10, 8)模具再次合模,内部连接结构另一侧连接部件端面连接到另一侧型坯的指定位置; 9)高压吹气完成中空箱体本体的最终成型; 10)开模,取出产品。 所述步骤6)中中的内部连接结构包括支撑组件、防浪板等结构,在支撑组件通过组件内置装置与中空箱体内壁连接时,支撑组件一侧连接部件端面可以提前进行预热,从而保证和中空箱体内壁的充分连接。 本发明还可以将实施例2、3、4、5所述技术特征与实施例1组合形成新的实施方式。 需要说明的是上述实施例,并非用来限定本发明的保护范围,在上述技术方案的基础上所作出的等同变换或替代均落入本发明权利要求所保护的范围。

A supporting assembly for a hollow tank body, comprising a support (2) and supporting ends (1) provided at both ends of the support; the supporting ends are provided thereon with stepped transition assemblies (4) connected to the support, the support is constructed to be a hollow structure. The support comprises a supporting body (5) and a base (6); the supporting body is constructed to be a cylindrical structure, or a cylinder having a corrugated structure in the middle. This invention, by means of the structure of the supporting assembly, can resist the deformation of the hollow tank body, which occurs under high overpressure and low negative pressure, and improve the stability of the shape of the whole product; moreover, the structure of the supporting assembly consumes less material, is light in weight, and low in cost. 一种中空箱体支撑组件,所述支撑组件包括支撑体以及设置在支撑体两端的支撑端,所述支撑端上设置有与支撑体连接的台阶式过渡组件。 根据权利要求1所述的中空箱体支撑组件,其特征在于,所述支撑体设置为空心结构。 根据权利要求1或2所述的中空箱体支撑组件,其特征在于,所述支撑体包括支撑本体和基座。 根据权利要求3所述的中空箱体支撑组件,其特征在于,所述支撑本体设置为圆柱体结构或者为中间设置有波纹状结构的圆柱体。 根据权利要求4所述的中空箱体支撑组件,其特征在于,所述基座设置为圆形或者椭圆形或者方形或其它任意形状,所述基座上设置有基座孔。 根据权利要求1或2所述的中空箱体支撑组件,其特征在于,所述支撑端包括圆形或者椭圆形或者方形的端面,所述端面上设置有凸起结构,所述端面与支撑体连接部份设置有支撑端台阶式结构。 根据权利要求6所述的中空箱体支撑组件,其特征在于,所述支撑本体的两端与支撑端连接部位设置有支撑体台阶式结构,所述支撑体台阶式结构与支撑端台阶式结构相匹配,组成台阶式过渡组件。 根据权利要求1或2所述的中空箱体支撑组件,其特征在于,所述支撑本体上设置有凹槽,所述凹槽设置为V型、U型、或者半圆形,所述支撑本体靠近两侧端部位置设置有开孔,所述支撑体为POM、

HDPE、PA、PPA、PBT、PPS、PEEK、不锈钢金属中的一种,支撑端为HDPE。 含有权利要求1-8任一项所述支撑组件的中空箱体成型方法,其特征在于,所述方法如下: 1)两片口模装置下料; 2)将预成型模板装置移到模具中间; 3)下料到位后,模具半模与预成型模板闭合,内部高压吹塑,进行壳体预成型; 4)预吹成型一定时间后,开模; 5)将中间预成型模板装置移出,同时组件内置机构进入模具中间指定位置; 6)组件内置机构将内部连接结构一侧连接部件端面连接到型坯的指定位置; 7)将组件内置机构移出; 8)模具再次合模,内部连接结构另一侧连接部件端面连接到另一侧型坯的指定位置; 9)高压吹气完成中空箱体本体的最终成型; 10)开模,取出产品。 根据权利要求9所述的支撑组件中空箱体成型方法,其特征在于,所述步骤6)中的内部连接结构包括支撑组件、防浪板结构,在支撑组件通过组件内置装置与中空箱体内壁连接时,支撑组件一侧连接部件端面可以提前进行预热,从而保证和中空箱体内壁的充分连接。

技术领域

背景技术

附图说明

具体实施方式