FIREPROOF GLUE LIQUID MATRIX AND PREPARATION METHOD THEREFOR, AND FIREPROOF GLUE LIQUID AND PREPARATION METHOD THEREFOR

本发明涉及防火胶液及其制备方法,属于防火安全玻璃领域。 防火玻璃是一种具有防火功能的建筑外墙或门窗用玻璃,其不仅具有普通玻璃的常规性能,而且还具有控制火势蔓延、隔烟和隔热等特异性能。目前,防火玻璃主要分为四种:复合防火玻璃、特种防火玻璃、中空防火玻璃和高强度单层铯钾防火玻璃。其中,复合防火玻璃(Laminated Fire-Resistant Glass)具有良好的透光性能,同时因其具有优异的耐火完整性(Integrity,E)和隔热性(Insulation,I)而被归类为A类防火玻璃,在火灾中可以使逃生人员和救援人员免遭热辐射伤害,并能将火灾的破坏力降低到最小程度。 从结构上来讲,现有的复合式防火玻璃是由两层或两层以上的玻璃、以及夹在玻璃之间的透明防火胶液层组成;当遇到火灾时,防火胶液层会迅速发泡膨胀,形成绝热的耐火隔热泡沫层,吸收火灾产生的热量,同时防火胶液层还可以粘结破碎的玻璃片,以保持玻璃整体的完整性。 目前,常用的复合防火玻璃专用防火胶液为水和水玻璃的混合物,采用该防火胶液所制备的防火胶液层存在大量微泡,主要原因是:水和水玻璃混合后形成的防火胶液粘度大,在灌注防火层过程中容易形成大量的微

泡,且上述微泡难于使用消泡剂消除。然而微泡的产生不仅会影响复合防火玻璃的透光率和美观性,而且会降低防火胶液层的硬度和耐火隔热性,严重影响防火玻璃的使用效果和使用寿命。 为此,中国专利文献CN105131761A公开了一种复合防火玻璃的防火液,其制备方法为,将多元醇、功能单体、耐热稳定剂、固化剂、成碳剂及去离子水进行混合,经搅拌制得第一混合乳液;将第一混合乳液与亲水性纳米二氧化硅颗粒进行混合,经搅拌制得纳米二氧化硅颗粒分散乳液;将苯乙烯、甲基丙烯酸甲酯及丙烯酸丁酯进行混合,经搅拌制得第二混合单体乳液;将第二混合单体乳液、乳化剂、交联剂及去离子水加入到纳米二氧化硅颗粒分散乳液中,并加热至60℃-65℃,再向纳米二氧化硅颗粒分散乳液中加入氧化还原型引发剂,使纳米二氧化硅颗粒外部包裹一层内壳层,得到低皂种子乳液;将丙烯酸、苯乙烯、甲基丙烯酸甲酯及丙烯酸丁酯进行混合,经搅拌制得第三混合单体乳液;将第三混合单体乳液、乳化剂、去离子水、氧化还原型引发剂及交联剂加入到低皂种子乳液中,在60℃-65℃反应3-5小时,使内壳层的外部包裹外壳层,从而形成两层核壳结构,得到低皂核壳乳液;将低皂核壳乳液和氢氧化钾水溶液进行混合,再加入成碳助剂、离子固定剂、消泡剂、流平剂及固化剂,经搅拌,静置,再过滤,所得滤液为复合防火玻璃的防火液。 上述技术通过使用第一混合乳液、第二混合乳液对二氧化硅颗粒进行一级成壳修饰,并进一步利用第三混合乳液进行二级成壳修饰,当其与氢氧化钾生成防火胶液的过程中,减少了硅羟基的形成,进而降低了防火胶液的部分粘度,从而减少了防火胶液在灌注防火层过程中形成的微泡的量,

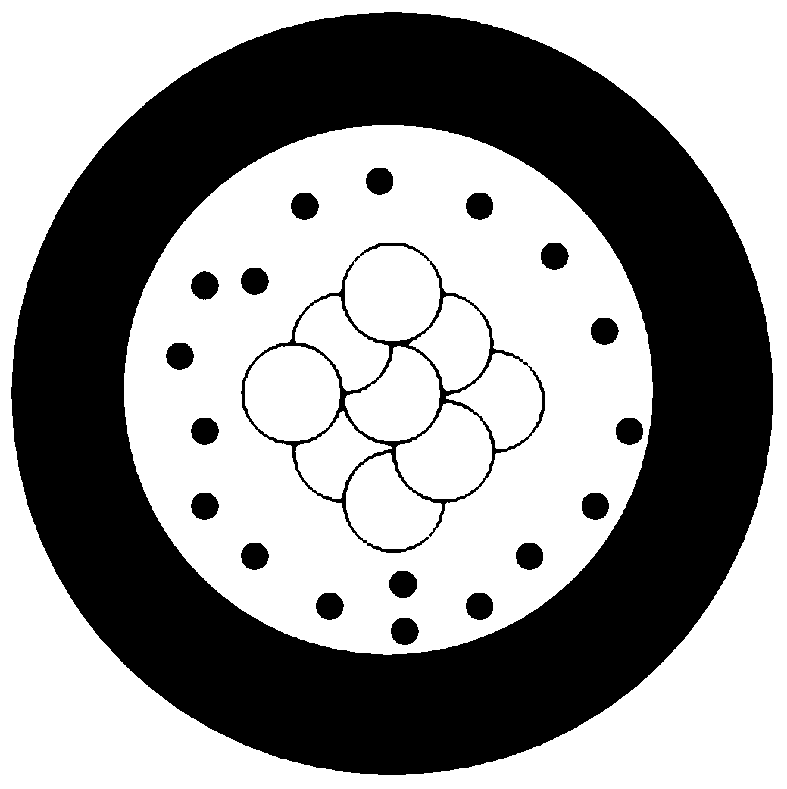

提高了防火胶液的透光率和防火隔热性能,同时也增加了防火胶液层的硬度。 超薄型复合防火玻璃是指防火层厚度小于1mm的复合防火玻璃,因为工业中,需要采用高度差将防火胶液灌注到两块玻璃之间的空腔中,所以防火胶液层厚度越小,就要求防火胶液粘度越小,但是,上述防火胶液中的两层核壳结构的粒子,从结构上属于正向核壳结构粒子,这种结构不具有触变性,使得防火胶液体系粘度任然较大,无法满足超薄型复合防火玻璃的要求,其仅能制备防火层厚度在1mm以上的复合防火玻璃。 发明内容 因此,本发明所要解决的技术问题在于克服现有技术中的防火胶液粘度过大,无法制备防火层小于1mm的超薄复合防火玻璃的问题,从而提供了一种防火胶液基质及其制备方法和防火胶液及其制备方法。 一种防火胶液基质,含二氧化硅,还包含有润滑质,所述润滑质为芳香族烯烃和/或丙烯酸脂类的共聚物。 优选的是,所述的防火胶液基质中,所述芳香族烯烃为苯乙烯;所述丙烯酸脂类为丙烯酸丁酯。 优选的是,所述的防火胶液基质中,所述润滑质为颗粒。 优选的是,所述的防火胶液基质中,所述防火胶液基质以二氧化硅为核心,成型有包覆于所述二氧化硅外的内壳层,以及包覆在所述内壳层外的外壳层,所述润滑质至少存在于内壳层和二氧化硅之间。 优选的是,所述的防火胶液基质中,所述润滑质还存在于所述内壳层。

优选的是,所述的防火胶液基质中,所述内壳层是由丙烯酸、甲基丙烯酸和聚丙烯酰胺中的一种或几种引发形成的聚合物; 所述外壳层是由丙烯酸、苯乙烯和丙烯酸丁酯引发形成的聚合物。 优选的是,所述的防火胶液基质中,所述二氧化硅为纳米级别,其粒径为60-150nm,比表面积为60-120m2/g。 优选的是,所述的防火胶液基质中,所述的防火胶液基质为球形。 一种制备防火胶液基质的方法,其包括如下步骤: (1)将甘油、聚合单体和水混合,制得内壳层材料混合液,其中,所述聚合单体为丙烯酸、甲基丙烯酸和聚丙烯酰胺中的一种或几种; (2)在惰性气体保护下,向内壳层材料混合液中加入纳米二氧化硅颗粒和氧化还原引发剂,所述聚合单体在所述氧化还原引发剂的作用下发生聚合反应,在纳米二氧化硅颗粒外部聚合形成内壳层,得到无皂种子乳液; (3)向所述无皂种子乳液中加入润滑单体、水和氧化还原引发剂,所述润滑单体,在所述氧化还原引发剂的作用下聚合形成润滑质,得到无皂单壳乳液,其中,所述润滑单体为芳香族烯烃和/或丙烯酸脂类; (4)向所述无皂单壳乳液中加入交联单体、水、交联剂混合,再加入氧化还原引发剂,所述交联单体在所述交联剂和氧化还原引发剂的作用下交联,在所述内壳层的外部形成外壳层,得到防火胶液基质;其中所述交联单体为丙烯酸、苯乙烯和丙烯酸丁酯。 优选的是,所述的防火胶液基质制备方法中,所述氧化还原引发剂为摩尔比1:1的过硫酸铵与亚硫酸氢钠的混合物;所述交联剂为1,2-二乙烯基苯。

优选的是,所述的防火胶液基质制备方法中,所述步骤(3)中,所述芳香族烯烃为苯乙烯;所述丙烯酸脂类为丙烯酸丁酯。 优选的是,所述的防火胶液基质制备方法中, 所述步骤(1)中,所述内壳层材料混合液中甘油、聚合单体和水的质量比为15-20:2-25:35-50; 所述步骤(2)中,内壳层材料混合液、纳米二氧化硅颗粒、氧化还原引发剂的质量比30-50:20-60:0.01-0.04; 所述步骤(3)中,无皂种子乳液、润滑单体、氧化还原引发剂与水的质量比50-100:1-5:0.01-0.05:1-10; 所述步骤(4)中,无皂单壳乳液、交联单体、交联剂、氧化还原引发剂与水的质量比为60-110:1-10:0.01-0.05:0.0125-0.05:1-10。 优选的是,所述的防火胶液基质制备方法中, 所述聚合单体为丙烯酸、甲基丙烯酸和聚丙烯酰胺,其质量比为2-10:0.01-10:0.01-5; 所述润滑单体为苯乙烯和丙烯酸丁酯,所述苯乙烯和丙烯酸丁酯的质量比为30-45:30-40; 所述交联单体为丙烯酸、苯乙烯和丙烯酸丁酯,其质量比为15-20:50-70:10-15。 优选的是,所述的防火胶液基质制备方法中,所述步骤(1)中还包括加入成炭剂、多元醇、热稳定剂、固化剂和氢氧化钾的步骤。 优选的是,所述的防火胶液基质制备方法中,所述内壳层材料混合液中甘油、聚合单体、成炭剂、多元醇、热稳定剂、固化剂、氢氧化钾和水

的质量比为15-20:2-25:0.01-3:0.02-4:0.01-0.6:0.01-0.1:0.01-0.2:35-50; 其中,所述成炭剂为蔗糖、果糖、葡萄糖和砂糖中的一种或几种; 所述热稳定剂为硼砂和/或硼酸; 所述固化剂为氟硅酸钠、氟硅酸钾和氟化铝中的一种或几种; 所述多元醇为木糖醇和/或季戊四醇。 优选的是,所述的防火胶液基质制备方法中, 所述步骤(4)中,还包括将所述交联单体提前混合的步骤; 所述步骤(4)中,还包括将所述无皂核壳乳液与交联单体、水和交联剂混合后,进行溶胀的步骤。 一种防火胶液,包括本发明所述的防火胶液基质。 优选的是,所述的防火胶液中,还包括氢氧化钾。 优选的是,所述的防火胶液中,防火胶液基质与氢氧化钾的质量比为70-75:2-15。 优选的是,所述的防火胶液中,所述防火胶液还包括成炭助剂、离子固定剂、消泡剂和固化剂。 优选的是,所述的防火胶液中,防火胶液基质、氢氧化钾、成炭助剂、离子固定剂、消泡剂和固化剂的质量比为70-75:2-15:0.01-0.2:0.01-0.1:0.01-0.05:0.01-0.2。 一种制备防火胶液的方法,其包括上述制备防火胶液基质的步骤,还包括如下步骤: 将所述防火胶液基质与氢氧化钾混合,得到所述防火胶液。 优选的是,所述的防火胶液的制备方法中,还包括加入成炭助剂、离

子固定剂、消泡剂和固化剂的步骤; 其中,所述成炭助剂为磷酸二氢钾、磷酸氢钾、磷酸二氢钠及磷酸氢钠中一种或几种; 所述离子固定剂为氧化锌、氧化铝及淀粉中的一种或几种; 所述消泡剂为聚醚改性有机硅或聚氨酯类助剂; 所述固化剂为氟硅酸钠、氟硅酸钾和氟化铝中的一种或几种。 优选的是,所述的防火胶液的制备方法中,还包括在真空度为10-40mbar下搅拌消泡的步骤。 本发明技术方案,具有如下优点: 1.本发明所述的防火胶液基质,重点在采用由芳香族烯烃和/或丙烯酸脂类的共聚物形成的润滑质对纳米二氧化硅颗粒的修饰,由于润滑质具有较高的弹性,当其与氢氧化钾混合形成防火胶液,增加了防火胶液的触变性,进而大大的降低了防火胶液的粘度。 2.本发明所述的防火胶液基质,其以二氧化硅为核,在其外部修饰两层壳层,在此基础上,在二氧化硅和内壳层之间设置了由芳香族烯烃和/或丙烯酸脂类的共聚物形成的润滑质,该润滑质具有较高的弹性,增加了二氧化硅颗粒与内壳层的相对形变,进而增大了整个防火胶液基质的触变性,所以其与氢氧化钾或氢氧化钠形成的防火胶液触变性非常好,使得防火胶液的粘度非常低。 3.本发明所述的一种防火胶液基质的制备方法,在纳米二氧化硅形成内壳层后,添加了润滑单体,利用润滑单体的双亲性,使其在进入到纳米二氧化硅与内壳层之间形成液滴状的形态,进而在后续的聚合时,形成颗

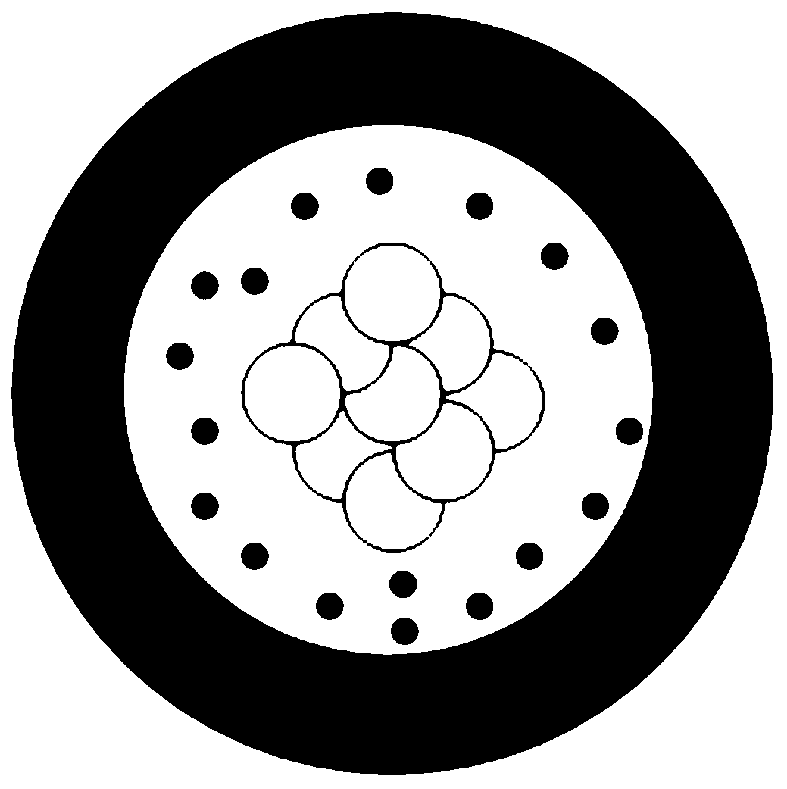

粒状的润滑质,避免了润滑质成片的包裹在纳米二氧化硅外部,保证了形成的防火胶液基质具有高触变性。 4.本发明所述的一种防火胶液,重点在使用本发明所述防火胶液基质与氢氧化钾混合,生成低粘度的防火胶液,上述方法制备出的防火胶液的粘度仅为50-1000cp,可以用于制备防火层厚度为小于1mm的复合防火玻璃,且由上述防火胶液制备的防火层具有防火隔热性能好、硬度大、透过率高和耐紫外性能好的优点。 为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。 图1是本发明实施例4和8中制备的防火胶液基质的结构示意图; 图2是本发明实施例4和8中制备的防火胶液的电镜图。 下面将对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。此外,下面所描述的本发明不同实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互结。 配制氧化还原型引发剂:将过硫酸铵与亚硫酸氢钠以摩尔比1:1混

合,搅拌均匀,得到氧化还原型引发剂。 实施例1 本实施例提供了一种防火胶液基质的制备方法,包括如下步骤: (1)将甘油、聚合单体和去离子水的按质量比为15:2:50混合,搅拌均匀,制备得到内壳层材料混合液,本步骤中聚合单体包括质量比为2:0.01:0.01的丙烯酸、甲基丙烯酸和聚丙烯酰胺; (2)将粒径为60nm的纳米二氧化硅颗粒与内壳层材料混合液混合,超声分散后,静置24h,升温至60℃,在转速250rmp下,充氮气保护后,加入氧化还原引发剂,聚合30min,使聚合单体在氧化还原引发剂的作用下发生聚合反应,在纳米二氧化硅颗粒外部聚合形成内壳层,得到无皂种子乳液,本步骤中内壳层材料混合液、纳米二氧化硅颗粒与氧化还原引发剂的质量比为30:60:0.01; (3)将无皂种子乳液、去离子水和润滑单体混合,升温至65℃,通入氮气,在转速250rmp下,加入氧化还原引发剂,润滑单体渗透并穿过内壳层,在氧化还原引发剂的作用下聚合30min形成润滑质,得到无皂单壳乳液,本步骤中润滑单体由苯乙烯和丙烯酸丁酯按质量比为30:30混合而成,无皂种子乳液、润滑单体、氧化还原引发剂和去离子水的质量比为50:1:0.01:5; (4)将无皂单壳乳液、去离子水、交联单体和1,2-二乙烯基苯混合,搅拌5h,静置溶胀24h以上,升温至65℃,在氮气保护下,加入氧化还原引发剂,再继续保温熟化2h,交联单体在交联剂和氧化还原引发剂的作用下交联,在内壳层的外部形成外壳层,得到防火胶液基质,本步骤中交

联单体由丙烯酸、苯乙烯和丙烯酸丁酯按质量比为15:50:10混合形成,无皂单壳乳液、交联单体、1,2-二乙烯基苯、氧化还原引发剂和去离子水的质量比为60:1:0.01:0.05:10。 实施例2 本实施例提供了一种防火胶液基质的制备方法,包括如下步骤: (1)将甘油、聚合单体和去离子水的按质量比为20:25:35混合,搅拌均匀,制备得到内壳层材料混合液,本步骤中聚合单体包括质量比为10:10:5的丙烯酸、甲基丙烯酸和聚丙烯酰胺; (2)将粒径为100nm的纳米二氧化硅颗粒与内壳层材料混合液混合,超声分散后,静置24h,升温至65℃,在转速250rmp下,充氮气保护后,加入氧化还原引发剂,聚合30min,使聚合单体在氧化还原引发剂的作用下发生聚合反应,在纳米二氧化硅颗粒外部聚合形成内壳层,得到无皂种子乳液,本步骤中内壳层材料混合液、纳米二氧化硅颗粒与氧化还原引发剂的质量比为50:20:0.04; (3)将无皂种子乳液、去离子水和润滑单体混合,升温至60℃,通入氮气,在转速250rmp下,加入氧化还原引发剂,润滑单体在氧化还原引发剂的作用下聚合30min形成润滑质,得到无皂单壳乳液,本步骤中润滑单体由苯乙烯和丙烯酸丁酯按质量比为45:40混合而成,无皂种子乳液、润滑单体、氧化还原引发剂和去离子水的质量比为100:1:0.05:5; (4)将无皂单壳乳液、去离子水、交联单体和1,2-二乙烯基苯混合,搅拌5h,静置溶胀24h以上,升温至65℃,在氮气保护下,加入氧化还原引发剂,再继续保温熟化2h,交联单体在交联剂和氧化还原引发剂的作

用下交联,在内壳层的外部形成外壳层,得到防火胶液基质,本步骤中交联单体由丙烯酸、苯乙烯和丙烯酸丁酯按质量比为20:70:15混合形成,无皂单壳乳液、交联单体、1,2-二乙烯基苯、氧化还原引发剂和去离子水的质量比为110:10:0.01:0.0125:10。 实施例3 本实施例提供了一种防火胶液基质的制备方法,包括如下步骤: (1)将甘油、聚合单体、蔗糖、多元醇、热稳定剂、氟硅酸钠、氢氧化钾和去离子水的按质量比为15:25:2:2:0.3:0.05:0.1:40混合,搅拌均匀,制备得到内壳层材料混合液,本步骤中聚合单体包括质量比为10:0.01:5的丙烯酸、甲基丙烯酸和聚丙烯酰胺,多元醇包括质量比为1:1的木糖醇和季戊四醇,热稳定剂包括质量比为1:1的硼砂和硼酸; (2)将粒径为60nm的二氧化硅颗粒与内壳层材料混合液混合,超声分散后,静置24h,升温至65℃,在转速250rmp下,充氮气保护后,加入氧化还原引发剂,聚合30min,使聚合单体在氧化还原引发剂的作用下发生聚合反应,在纳米二氧化硅颗粒外部聚合形成内壳层,得到无皂种子乳液,本步骤中内壳层材料混合液、纳米二氧化硅颗粒与氧化还原引发剂的质量比为50:60:0.01; (3)将无皂种子乳液、去离子水和润滑单体混合,升温至65℃,通入氮气,在转速250rmp下,加入氧化还原引发剂,润滑单体渗透并穿过内壳层,在氧化还原引发剂的作用下聚合30min形成润滑质,得到无皂单壳乳液,本步骤中润滑单体由苯乙烯和丙烯酸丁酯按质量比为30:40

混合而成,无皂种子乳液、润滑单体、氧化还原引发剂和去离子水的质量比为50:1:0.05:5; (4)将无皂单壳乳液、去离子水、交联单体和1,2-二乙烯基苯混合,搅拌5h,静置溶胀24h以上,升温至65℃,在氮气保护下,加入氧化还原引发剂,再继续保温熟化2h,交联单体在交联剂和氧化还原引发剂的作用下交联,在内壳层的外部形成外壳层,得到防火胶液基质,本步骤中交联单体由丙烯酸、苯乙烯和丙烯酸丁酯按质量比为20:70:15混合形成,无皂单壳乳液、交联单体、1,2-二乙烯基苯、氧化还原引发剂和去离子水的质量比为110:1:0.01:0.0125:1。 实施例4 本实施例提供了一种防火胶液基质的制备方法,包括如下步骤: (1)将甘油、聚合单体和去离子水的按质量比为15:6:30混合,搅拌均匀,制备得到内壳层材料混合液,本步骤中聚合单体包括质量比为1:1:1的丙烯酸、甲基丙烯酸和聚丙烯酰胺; (2)将粒径为60nm的纳米二氧化硅颗粒与内壳层材料混合液混合,超声分散后,静置24h,升温至65℃,在转速250rmp下,充氮气保护后,加入氧化还原引发剂,聚合30min,使聚合单体在氧化还原引发剂的作用下发生聚合反应,在纳米二氧化硅颗粒外部聚合形成内壳层,得到无皂种子乳液,本步骤中内壳层材料混合液、纳米二氧化硅颗粒与氧化还原引发剂的质量比为40:60:0.01; (3)将无皂种子乳液、去离子水和润滑单体混合,升温至65℃,通入氮气,在转速250rmp下,加入氧化还原引发剂,润滑单体渗透并穿

过内壳层,在氧化还原引发剂的作用下聚合30min形成润滑质,分布在纳米二氧化硅颗粒与内壳层之间,得到无皂单壳乳液,本步骤中润滑单体由苯乙烯和丙烯酸丁酯按质量比为35:30混合而成,无皂种子乳液、润滑单体、氧化还原引发剂和去离子水的质量比为100:2:0.01:5; (4)将无皂单壳乳液、去离子水、交联单体和1,2-二乙烯基苯混合,搅拌5h,静置溶胀24h以上,升温至65℃,在氮气保护下,加入氧化还原引发剂,再继续保温熟化2h,交联单体在交联剂和氧化还原引发剂的作用下交联,在内壳层的外部形成外壳层,得到防火胶液基质,即含有防火胶液基质的乳液,其中所述防火胶液基质的结构如图1和2所示,图1中为防火胶液基质的结构示意图,图2为防火胶液基质的电镜图,本步骤中交联单体由丙烯酸、苯乙烯和丙烯酸丁酯按质量比为15:50:10混合形成,无皂单壳乳液、交联单体、1,2-二乙烯基苯、氧化还原引发剂和去离子水的质量比为107:10:0.01:0.0125:10。 实施例5 本实施例提供了一种防火胶液的制备方法,包括如下步骤: (1)将甘油、聚合单体、果糖、木糖醇、硼砂、氟硅酸钠、氢氧化钾和去离子水的按质量比为15:2:0.01:0.02:0.01:0.1:0.2:50混合,搅拌均匀,得到内壳层材料混合液,本步骤中聚合单体包括质量比为2:0.01:0.01的丙烯酸、甲基丙烯酸和聚丙烯酰胺; (2)将粒径为150nm的纳米二氧化硅颗粒与内壳层材料混合液混合,超声分散后,静置24h,升温至60℃,在转速250rmp下,充氮气保护后,加入氧化还原引发剂,聚合30min,使聚合单体在氧化还原引发剂的

作用下发生聚合反应,在纳米二氧化硅颗粒外部聚合形成内壳层,得到无皂种子乳液,本步骤中内壳层材料混合液、纳米二氧化硅颗粒与氧化还原引发剂的质量比为30:60:0.01; (3)将无皂种子乳液、去离子水和润滑单体混合,升温至65℃,通入氮气,在转速250rmp下,加入氧化还原引发剂,润滑单体渗透并穿过内壳层,在氧化还原引发剂的作用下聚合30min形成润滑质,得到无皂单壳乳液,本步骤中润滑单体由苯乙烯和丙烯酸丁酯按质量比为30:30混合而成,无皂种子乳液、润滑单体、氧化还原引发剂和去离子水的质量比为50:1:0.01:5; (4)将无皂单壳乳液、去离子水、交联单体和1,2-二乙烯基苯混合,搅拌5h,静置溶胀24h以上,升温至65℃,在氮气保护下,加入氧化还原引发剂,再继续保温熟化2h,交联单体在交联剂和氧化还原引发剂的作用下交联,在内壳层的外部形成外壳层,得到防火胶液基质,本步骤中交联单体由丙烯酸、苯乙烯和丙烯酸丁酯按质量比为15:50:10混合形成,无皂单壳乳液、交联单体、1,2-二乙烯基苯、氧化还原引发剂和去离子水的质量比为60:1:0.01:0.05:10; (5)将防火胶液基质与氢氧化钾混合,搅拌20min,再依次加入磷酸二氢钾、氧化锌、聚氨类助剂和氟硅酸钾,在真空度为25mbar下搅拌30min,消除液体中气泡,保持该真空度冷却至室温后,再缓慢升压恢复到常压,静置消泡后,用100目筛网过滤后得到防火胶液,本步骤中防火胶液基质、氢氧化钾、磷酸二氢钾、氧化锌、聚氨类助剂和氟硅酸钾的质量比为70:2:0.2:0.1:0.05:0.01。

实施例6 本实施例提供了一种防火胶液的制备方法,包括如下步骤: (1)将甘油、聚合单体、果糖、木糖醇、硼酸、氟硅酸钠、氢氧化钾和去离子水的按质量比为20:25:3:4:0.6:0.01:0.01:35混合,搅拌均匀,得到内壳层材料混合液,本步骤中聚合单体包括质量比为10:10:5的丙烯酸、甲基丙烯酸和聚丙烯酰胺; (2)将粒径为80nm的二氧化硅颗粒与内壳层材料混合液混合,超声分散后,静置24h,升温至65℃,在转速250rmp下,充氮气保护后,加入氧化还原引发剂,聚合30min,使聚合单体在氧化还原引发剂的作用下发生聚合反应,在纳米二氧化硅颗粒外部聚合形成内壳层,得到无皂种子乳液,本步骤中内壳层材料混合液、纳米二氧化硅颗粒与氧化还原引发剂的质量比为50:20:0.04; (3)将无皂种子乳液、去离子水和润滑单体混合,升温至60℃,通入氮气,在转速250rmp下,加入氧化还原引发剂,润滑单体在氧化还原引发剂的作用下聚合30min形成润滑质,得到无皂单壳乳液,本步骤中润滑单体由苯乙烯和丙烯酸丁酯按质量比为45:40混合而成,无皂种子乳液、润滑单体、氧化还原引发剂和去离子水的质量比为100:1:0.05:5; (4)将无皂单壳乳液、去离子水、交联单体和1,2-二乙烯基苯混合,搅拌5h,静置溶胀24h以上,升温至65℃,在氮气保护下,加入氧化还原引发剂,再继续保温熟化2h,交联单体在交联剂和氧化还原引发剂的作用下交联,在内壳层的外部形成外壳层,得到防火胶液基质,本步骤中交联单体由丙烯酸、苯乙烯和丙烯酸丁酯按质量比为20:70:15混合形成,

无皂单壳乳液、交联单体、1,2-二乙烯基苯、氧化还原引发剂和去离子水的质量比为110:10:0.01:0.0125:10; (5)将防火胶液基质与氢氧化钾混合,搅拌20min,再依次加入磷酸二氢钾、淀粉、聚醚改性有机硅和氟硅酸钠,在真空度为10mbar下搅拌30min,消除液体中气泡,保持该真空度冷却至室温后,再缓慢升压恢复到常压,静置消泡后,用100目筛网过滤后得到防火胶液,本步骤中防火胶液基质、氢氧化钾、磷酸二氢钾、淀粉、聚醚改性有机硅和氟硅酸钠的质量比为70:10:0.1:0.05:0.02:0.02。 实施例7 本实施例提供了一种防火胶液的制备方法,包括如下步骤: 将实施例3制备的防火胶液基质与氢氧化钾混合,搅拌20min,再依次加入磷酸二氢钾、淀粉、聚醚改性有机硅和氟硅酸钠,在真空度为40mbar下搅拌30min,消除液体中气泡,保持该真空度冷却至室温后,再缓慢升压恢复到常压,静置消泡后,用100目筛网过滤后得到防火胶液,本步骤中防火胶液基质、氢氧化钾、磷酸二氢钾、淀粉、聚醚改性有机硅和氟硅酸钠的质量比为75:10:0.01:0.035:0.01:0.15。 实施例8 本实施例提供了一种防火胶液的制备方法,包括如下步骤: (1)将甘油、聚合单体、蔗糖、多元醇、热稳定剂、氟硅酸钠、氢氧化钾和去离子水的按质量比为15:6:1:2:0.6:0.05:0.15:30混合,搅拌均匀,得到内壳层材料混合液,本步骤中聚合单体包括质量比为1:1:1的丙烯酸、甲基丙烯酸和聚丙烯酰胺,多元醇包括质量比为1:1的

木糖醇和季戊四醇,热稳定剂包括质量比为1:1的硼砂和硼酸; (2)将粒径为60nm的纳米二氧化硅颗粒与内壳层材料混合液混合,超声分散后,静置24h,升温至65℃,在转速250rmp下,充氮气保护后,加入氧化还原引发剂,聚合30min,使聚合单体在氧化还原引发剂的作用下发生聚合反应,在纳米二氧化硅颗粒外部聚合形成内壳层,得到无皂种子乳液,本步骤中内壳层材料混合液、纳米二氧化硅颗粒与氧化还原引发剂的质量比为40:60:0.01; (3)将无皂种子乳液、去离子水和润滑单体混合,升温至65℃,通入氮气,在转速250rmp下,加入氧化还原引发剂,润滑单体渗透并穿过内壳层,在氧化还原引发剂的作用下聚合30min形成润滑质,分布在纳米二氧化硅颗粒与内壳层之间,得到无皂单壳乳液,本步骤中润滑单体由苯乙烯和丙烯酸丁酯按质量比为35:30混合而成,无皂种子乳液、润滑单体、氧化还原引发剂和去离子水的质量比为100:2:0.01:5; (4)将无皂单壳乳液、去离子水、交联单体和1,2-二乙烯基苯混合,搅拌5h,静置溶胀24h以上,升温至65℃,在氮气保护下,加入氧化还原引发剂,再继续保温熟化2h,交联单体在交联剂和氧化还原引发剂的作用下交联,在内壳层的外部形成外壳层,得到防火胶液基质,即含有防火胶液基质的乳液,其中所述防火胶液基质的结构如图1和2所示,图1中为防火胶液基质颗粒的结构示意图,图2为防火胶液基质的电镜图,本步骤中交联单体由丙烯酸、苯乙烯和丙烯酸丁酯按质量比为15:50:10混合形成,无皂单壳乳液、交联单体、1,2-二乙烯基苯、氧化还原引发剂和去离子水的质量比为107:10:0.01:0.0125:10;

(5)将防火胶液基质与氢氧化钾混合,搅拌20min,再依次加入磷酸二氢钾、淀粉、聚醚改性有机硅和氟硅酸钠,在真空度为20mbar下搅拌30min,消除液体中气泡,保持该真空度冷却至室温后,再缓慢升压恢复到常压,静置消泡后,用100目筛网过滤后得到防火胶液,本步骤中防火胶液基质、氢氧化钾、磷酸二氢钾、淀粉、聚醚改性有机硅和氟硅酸钠的质量比为70:10:0.1:0.05:0.02:0.02。 实施例9 本实施例提供了一种防火胶液的制备方法,包括如下步骤: (1)将甘油、聚合单体、蔗糖、多元醇、热稳定剂、氟硅酸钠、氢氧化钾和去离子水的按质量比为15:6:1:2:0.6:0.05:0.15:30混合,搅拌均匀,得到内壳层材料混合液,本步骤中聚合单体包括质量比为2:10:0.1的丙烯酸、甲基丙烯酸和聚丙烯酰胺,多元醇包括质量比为1:1的木糖醇和季戊四醇,热稳定剂包括质量比为1:1的硼砂和硼酸; (2)将粒径为60nm的纳米二氧化硅颗粒与内壳层材料混合液混合,超声分散后,静置24h,升温至65℃,在转速250rmp下,充氮气保护后,加入氧化还原引发剂,聚合30min,使聚合单体在氧化还原引发剂的作用下发生聚合反应,在纳米二氧化硅颗粒外部聚合形成内壳层,得到无皂种子乳液,本步骤中内壳层材料混合液、纳米二氧化硅颗粒与氧化还原引发剂的质量比为40:50:0.03; (3)将无皂种子乳液、去离子水和润滑单体混合,升温至65℃,通入氮气,在转速250rmp下,加入氧化还原引发剂,润滑单体渗透并穿过内壳层,在氧化还原引发剂的作用下聚合30min形成润滑质,得到无

皂单壳乳液,本步骤中润滑单体由苯乙烯和丙烯酸丁酯按质量比为30:40混合而成,无皂种子乳液、润滑单体、氧化还原引发剂和去离子水的质量比为80:5:0.03:5; (4)将无皂单壳乳液、去离子水、交联单体和1,2-二乙烯基苯混合,搅拌5h,静置溶胀24h以上,升温至65℃,在氮气保护下,加入氧化还原引发剂,再继续保温熟化2h,交联单体在交联剂和氧化还原引发剂的作用下交联,在内壳层的外部形成外壳层,得到防火胶液基质,本步骤中交联单体由丙烯酸、苯乙烯和丙烯酸丁酯按质量比为20:50:10混合形成,无皂单壳乳液、交联单体、1,2-二乙烯基苯、氧化还原引发剂和去离子水的质量比为107:10:0.01:0.0125:10; (5)将防火胶液基质与氢氧化钾混合,搅拌20min,再依次加入磷酸二氢钾、淀粉、聚醚改性有机硅和氟硅酸钠,在真空度为20mbar下搅拌30min,消除液体中气泡,保持该真空度冷却至室温后,再缓慢升压恢复到常压,静置消泡后,用100目筛网过滤后得到防火胶液,本步骤中防火胶液基质、氢氧化钾、磷酸二氢钾、淀粉、聚醚改性有机硅和氟硅酸钠的质量比为72:6:0.1:0.1:0.03:0.08。 实施例10 本实施例提供了一种防火胶液的制备方法,包括如下步骤: (1)将甘油、聚合单体、蔗糖、多元醇、热稳定剂、氟硅酸钠、氢氧化钾和去离子水的按质量比为15:6:1:2:0.6:0.05:0.15:30混合,搅拌均匀,得到内壳层材料混合液,本步骤中聚合单体包括质量比为2:10:5的丙烯酸、甲基丙烯酸和聚丙烯酰胺,多元醇包括质量比为1:1

的木糖醇和季戊四醇,热稳定剂包括质量比为1:1的硼砂和硼酸; (2)将粒径为60nm的纳米二氧化硅颗粒与内壳层材料混合液混合,超声分散后,静置24h,升温至60℃,在转速250rmp下,充氮气保护后,加入氧化还原引发剂,聚合30min,使聚合单体在氧化还原引发剂的作用下发生聚合反应,在纳米二氧化硅颗粒外部聚合形成内壳层,得到无皂种子乳液,本步骤中内壳层材料混合液、纳米二氧化硅颗粒与氧化还原引发剂的质量比为50:50:0.02; (3)将无皂种子乳液、去离子水和润滑单体混合,升温至65℃,通入氮气,在转速250rmp下,加入氧化还原引发剂,润滑单体渗透并穿过内壳层,在氧化还原引发剂的作用下聚合30min形成润滑质,得到无皂单壳乳液,本步骤中润滑单体由苯乙烯和丙烯酸丁酯按质量比为30:40混合而成,无皂种子乳液、润滑单体、氧化还原引发剂和去离子水的质量比为60:4:0.04:2; (4)将无皂单壳乳液、去离子水、交联单体和1,2-二乙烯基苯混合,搅拌5h,静置溶胀24h以上,升温至60℃,在氮气保护下,加入氧化还原引发剂,再继续保温熟化2h,交联单体在交联剂和氧化还原引发剂的作用下交联,在内壳层的外部形成外壳层,得到防火胶液基质,本步骤中交联单体由丙烯酸、苯乙烯和丙烯酸丁酯按质量比为20:50:10混合形成,无皂单壳乳液、交联单体、1,2-二乙烯基苯、氧化还原引发剂和去离子水的质量比为70:5:0.03:0.03:5; (5)将防火胶液基质与氢氧化钾混合,搅拌20min,再依次加入磷酸二氢钾、淀粉、聚醚改性有机硅和氟硅酸钠,在真空度为20mbar下搅

拌30min,消除液体中气泡,保持该真空度冷却至室温后,再缓慢升压恢复到常压,静置消泡后,用100目筛网过滤后得到防火胶液,本步骤中防火胶液基质、氢氧化钾、磷酸二氢钾、淀粉、聚醚改性有机硅和氟硅酸钠的质量比为73:9:0.05:0.05:0.02:0.15。 实施例11 本实施例提供了一种防火胶液的制备方法,包括如下步骤: (1)将甘油、丙烯酸、蔗糖、多元醇、热稳定剂、氟硅酸钠、氢氧化钾和去离子水的按质量比为15:6:1:2:0.6:0.05:0.15:30混合,搅拌均匀,得到内壳层材料混合液,多元醇包括质量比为1:1的木糖醇和季戊四醇,热稳定剂包括质量比为1:1的硼砂和硼酸; (2)将粒径为60nm的纳米二氧化硅颗粒与内壳层材料混合液混合,超声分散后,静置24h,升温至65℃,在转速250rmp下,充氮气保护后,加入氧化还原引发剂,聚合30min,使聚合单体在氧化还原引发剂的作用下发生聚合反应,在纳米二氧化硅颗粒外部聚合形成内壳层,得到无皂种子乳液,本步骤中内壳层材料混合液、纳米二氧化硅颗粒与氧化还原引发剂的质量比为40:60:0.01; (3)将无皂种子乳液、去离子水和润滑单体混合,升温至65℃,通入氮气,在转速250rmp下,加入氧化还原引发剂,润滑单体渗透并穿过内壳层,在氧化还原引发剂的作用下聚合30min形成润滑质,分布在纳米二氧化硅颗粒与内壳层之间,得到无皂单壳乳液,本步骤中润滑单体由苯乙烯和丙烯酸丁酯按质量比为35:30混合而成,无皂种子乳液、润滑单体、氧化还原引发剂和去离子水的质量比为70:2:0.01:5;

(4)将无皂单壳乳液、去离子水、交联单体和1,2-二乙烯基苯混合,搅拌5h,静置溶胀24h以上,升温至65℃,在氮气保护下,加入氧化还原引发剂,再继续保温熟化2h,交联单体在交联剂和氧化还原引发剂的作用下交联,在内壳层的外部形成外壳层,得到防火胶液基质,本步骤中交联单体由丙烯酸、苯乙烯和丙烯酸丁酯按质量比为15:50:10混合形成,无皂单壳乳液、交联单体、1,2-二乙烯基苯、氧化还原引发剂和去离子水的质量比为80:10:0.01:0.0125:10; (5)将防火胶液基质与氢氧化钾混合,搅拌20min,再依次加入磷酸二氢钾、淀粉、聚醚改性有机硅和氟硅酸钠,在真空度为20mbar下搅拌30min,消除液体中气泡,保持该真空度冷却至室温后,再缓慢升压恢复到常压,静置消泡后,用100目筛网过滤后得到防火胶液,本步骤中防火胶液基质、氢氧化钾、磷酸二氢钾、淀粉、聚醚改性有机硅和氟硅酸钠的质量比为70:10:0.1:0.05:0.02:0.02。 实施例12 本实施例提供了一种防火胶液的制备方法,包括如下步骤: (1)将甘油、甲基丙烯酸、蔗糖、多元醇、热稳定剂、氟硅酸钠、氢氧化钾和去离子水的按质量比为15:6:1:2:0.6:0.05:0.15:30混合,搅拌均匀,得到内壳层材料混合液,本步骤中多元醇包括质量比为1:1的木糖醇和季戊四醇,热稳定剂包括质量比为1:1的硼砂和硼酸; (2)将粒径为60nm的纳米二氧化硅颗粒与内壳层材料混合液混合,超声分散后,静置24h,升温至65℃,在转速250rmp下,充氮气保护后,加入氧化还原引发剂,聚合30min,使聚合单体在氧化还原引发剂的

作用下发生聚合反应,在纳米二氧化硅颗粒外部聚合形成内壳层,得到无皂种子乳液,本步骤中内壳层材料混合液、纳米二氧化硅颗粒与氧化还原引发剂的质量比为35:45:0.04; (3)将无皂种子乳液、去离子水和润滑单体混合,升温至65℃,通入氮气,在转速250rmp下,加入氧化还原引发剂,润滑单体渗透并穿过内壳层,在氧化还原引发剂的作用下聚合30min形成润滑质,分布在纳米二氧化硅颗粒与内壳层之间,得到无皂单壳乳液,本步骤中润滑单体由苯乙烯和丙烯酸丁酯按质量比为35:30混合而成,无皂种子乳液、润滑单体、氧化还原引发剂和去离子水的质量比为75:2:0.01:5; (4)将无皂单壳乳液、去离子水、交联单体和1,2-二乙烯基苯混合,搅拌5h,静置溶胀24h以上,升温至65℃,在氮气保护下,加入氧化还原引发剂,再继续保温熟化2h,交联单体在交联剂和氧化还原引发剂的作用下交联,在内壳层的外部形成外壳层,得到防火胶液基质,本步骤中交联单体由丙烯酸、苯乙烯和丙烯酸丁酯按质量比为15:50:10混合形成,无皂单壳乳液、交联单体、1,2-二乙烯基苯、氧化还原引发剂和去离子水的质量比为100:10:0.01:0.0125:10; (5)将防火胶液基质与氢氧化钾混合,搅拌20min,再依次加入磷酸二氢钾、淀粉、聚醚改性有机硅和氟硅酸钠,在真空度为20mbar下搅拌30min,消除液体中气泡,保持该真空度冷却至室温后,再缓慢升压恢复到常压,静置消泡后,用100目筛网过滤后得到防火胶液,本步骤中防火胶液基质、氢氧化钾、磷酸二氢钾、淀粉、聚醚改性有机硅和氟硅酸钠的质量比为70:10:0.1:0.05:0.02:0.02。

实施例13 本实施例提供了一种防火胶液的制备方法,包括如下步骤: (1)将甘油、聚丙烯酰胺、蔗糖、多元醇、热稳定剂、氟硅酸钠、氢氧化钾和去离子水的按质量比为15:6:1:2:0.6:0.05:0.15:30混合,搅拌均匀,得到内壳层材料混合液,本步骤中多元醇包括质量比为1:1的木糖醇和季戊四醇,热稳定剂包括质量比为1:1的硼砂和硼酸; (2)将粒径为60nm的纳米二氧化硅颗粒与内壳层材料混合液混合,超声分散后,静置24h,升温至65℃,在转速250rmp下,充氮气保护后,加入氧化还原引发剂,聚合30min,使聚合单体在氧化还原引发剂的作用下发生聚合反应,在纳米二氧化硅颗粒外部聚合形成内壳层,得到无皂种子乳液,本步骤中内壳层材料混合液、纳米二氧化硅颗粒与氧化还原引发剂的质量比为45:25:0.02; (3)将无皂种子乳液、去离子水和润滑单体混合,升温至65℃,通入氮气,在转速250rmp下,加入氧化还原引发剂,润滑单体渗透并穿过内壳层,在氧化还原引发剂的作用下聚合30min形成润滑质,分布在纳米二氧化硅颗粒与内壳层之间,得到无皂单壳乳液,本步骤中润滑单体由苯乙烯和丙烯酸丁酯按质量比为35:30混合而成,无皂种子乳液、润滑单体、氧化还原引发剂和去离子水的质量比为90:2:0.01:5; (4)将无皂单壳乳液、去离子水、交联单体和1,2-二乙烯基苯混合,搅拌5h,静置溶胀24h以上,升温至65℃,在氮气保护下,加入氧化还原引发剂,再继续保温熟化2h,交联单体在交联剂和氧化还原引发剂的作用下交联,在内壳层的外部形成外壳层,得到防火胶液基质,本步骤中交

联单体由丙烯酸、苯乙烯和丙烯酸丁酯按质量比为15:50:10混合形成,无皂单壳乳液、交联单体、1,2-二乙烯基苯、氧化还原引发剂和去离子水的质量比为100:10:0.01:0.0125:10; (5)将防火胶液基质与氢氧化钾混合,搅拌20min,再依次加入磷酸二氢钾、淀粉、聚醚改性有机硅和氟硅酸钠,在真空度为20mbar下搅拌30min,消除液体中气泡,保持该真空度冷却至室温后,再缓慢升压恢复到常压,静置消泡后,用100目筛网过滤后得到防火胶液,本步骤中防火胶液基质、氢氧化钾、磷酸二氢钾、淀粉、聚醚改性有机硅和氟硅酸钠的质量比为70:10:0.1:0.05:0.02:0.02。 实施例14 本实施例提供了一种防火胶液的制备方法,包括如下步骤: (1)将甘油、聚合单体、蔗糖、多元醇、热稳定剂、氟硅酸钠、氢氧化钾和去离子水的按质量比为15:6:1:2:0.6:0.05:0.15:30混合,搅拌均匀,得到内壳层材料混合液,本步骤中聚合单体包括质量比为1:1的丙烯酸和甲基丙烯酸,多元醇包括质量比为1:1的木糖醇和季戊四醇,热稳定剂包括质量比为1:1的硼砂和硼酸; (2)将粒径为60nm的纳米二氧化硅颗粒与内壳层材料混合液混合,超声分散后,静置24h,升温至65℃,在转速250rmp下,充氮气保护后,加入氧化还原引发剂,聚合30min,使聚合单体在氧化还原引发剂的作用下发生聚合反应,在纳米二氧化硅颗粒外部聚合形成内壳层,得到无皂种子乳液,本步骤中内壳层材料混合液、纳米二氧化硅颗粒与氧化还原引发剂的质量比为40:60:0.01;

(3)将无皂种子乳液、去离子水和润滑单体混合,升温至65℃,通入氮气,在转速250rmp下,加入氧化还原引发剂,润滑单体渗透并穿过内壳层,在氧化还原引发剂的作用下聚合30min形成润滑质,分布在纳米二氧化硅颗粒与内壳层之间,得到无皂单壳乳液,本步骤中润滑单体由苯乙烯和丙烯酸丁酯按质量比为35:30混合而成,无皂种子乳液、润滑单体、氧化还原引发剂和去离子水的质量比为95:2:0.01:5; (4)将无皂单壳乳液、去离子水、交联单体和1,2-二乙烯基苯混合,搅拌5h,静置溶胀24h以上,升温至65℃,在氮气保护下,加入氧化还原引发剂,再继续保温熟化2h,交联单体在交联剂和氧化还原引发剂的作用下交联,在内壳层的外部形成外壳层,得到防火胶液基质,本步骤中交联单体由丙烯酸、苯乙烯和丙烯酸丁酯按质量比为15:50:10混合形成,无皂单壳乳液、交联单体、1,2-二乙烯基苯、氧化还原引发剂和去离子水的质量比为110:10:0.01:0.0125:10; (5)将防火胶液基质与氢氧化钾混合,搅拌20min,再依次加入磷酸二氢钾、淀粉、聚醚改性有机硅和氟硅酸钠,在真空度为20mbar下搅拌30min,消除液体中气泡,保持该真空度冷却至室温后,再缓慢升压恢复到常压,静置消泡后,用100目筛网过滤后得到防火胶液,本步骤中防火胶液基质、氢氧化钾、磷酸二氢钾、淀粉、聚醚改性有机硅和氟硅酸钠的质量比为70:10:0.1:0.05:0.02:0.02 实施例15 本实施例提供了一种防火胶液的制备方法,包括如下步骤: (1)将甘油、聚合单体、蔗糖、多元醇、热稳定剂、氟硅酸钠、氢

氧化钾和去离子水的按质量比为15:6:1:2:0.6:0.05:0.15:30混合,搅拌均匀,得到内壳层材料混合液,本步骤中聚合单体包括质量比为1:1的丙烯酸和聚丙烯酰胺,多元醇包括质量比为1:1的木糖醇和季戊四醇,热稳定剂包括质量比为1:1的硼砂和硼酸; (2)将粒径为60nm的纳米二氧化硅颗粒与内壳层材料混合液混合,超声分散后,静置24h,升温至65℃,在转速250rmp下,充氮气保护后,加入氧化还原引发剂,聚合30min,使聚合单体在氧化还原引发剂的作用下发生聚合反应,在纳米二氧化硅颗粒外部聚合形成内壳层,得到无皂种子乳液,本步骤中内壳层材料混合液、纳米二氧化硅颗粒与氧化还原引发剂的质量比为50:60:0.01; (3)将无皂种子乳液、去离子水和润滑单体混合,升温至65℃,通入氮气,在转速250rmp下,加入氧化还原引发剂,润滑单体渗透并穿过内壳层,在氧化还原引发剂的作用下聚合30min形成润滑质,分布在纳米二氧化硅颗粒与内壳层之间,得到无皂单壳乳液,本步骤中润滑单体由苯乙烯和丙烯酸丁酯按质量比为35:30混合而成,无皂种子乳液、润滑单体、氧化还原引发剂和去离子水的质量比为100:2:0.02:3; (4)将无皂单壳乳液、去离子水、交联单体和1,2-二乙烯基苯混合,搅拌5h,静置溶胀24h以上,升温至65℃,在氮气保护下,加入氧化还原引发剂,再继续保温熟化2h,交联单体在交联剂和氧化还原引发剂的作用下交联,在内壳层的外部形成外壳层,得到防火胶液基质,本步骤中交联单体由丙烯酸、苯乙烯和丙烯酸丁酯按质量比为15:50:10混合形成,无皂单壳乳液、交联单体、1,2-二乙烯基苯、氧化还原引发剂和去离子水

的质量比为95:8:0.04:0.04:4; (5)将防火胶液基质与氢氧化钾混合,搅拌20min,再依次加入磷酸二氢钾、淀粉、聚醚改性有机硅和氟硅酸钠,在真空度为20mbar下搅拌30min,消除液体中气泡,保持该真空度冷却至室温后,再缓慢升压恢复到常压,静置消泡后,用100目筛网过滤后得到防火胶液,本步骤中防火胶液基质、氢氧化钾、磷酸二氢钾、淀粉、聚醚改性有机硅和氟硅酸钠的质量比为75:15:0.15:0.1:0.04:0.2。 实施例16 本实施例提供了一种防火胶液的制备方法,包括如下步骤: 将实施例1制备的防火胶液基质与氢氧化钾混合,搅拌20min,再依次加入磷酸二氢钾、淀粉、聚醚改性有机硅和氟硅酸钠,在真空度为20mbar下搅拌30min,消除液体中气泡,保持该真空度冷却至室温后,再缓慢升压恢复到常压,静置消泡后,用100目筛网过滤后得到防火胶液,本步骤中防火胶液基质、氢氧化钾、磷酸二氢钾、淀粉、聚醚改性有机硅和氟硅酸钠的质量比为70:10:0.1:0.05:0.02:0.02。 实施例17 本实施例提供了一种防火胶液的制备方法,包括如下步骤: 将实施例2制备的防火胶液基质与氢氧化钾混合,搅拌20min,再依次加入磷酸二氢钾、淀粉、聚醚改性有机硅和氟硅酸钠,在真空度为20mbar下搅拌30min,消除液体中气泡,保持该真空度冷却至室温后,再缓慢升压恢复到常压,静置消泡后,用100目筛网过滤后得到防火胶液,本步骤中防火胶液基质、氢氧化钾、磷酸二氢钾、淀粉、聚醚改性

有机硅和氟硅酸钠的质量比为70:10:0.1:0.05:0.02:0.02。 实施例18 本实施例提供了一种防火胶液的制备方法,包括如下步骤: 将实施例4制备的防火胶液基质与氢氧化钾混合,搅拌20min,再依次加入磷酸二氢钾、淀粉、聚醚改性有机硅和氟硅酸钠,在真空度为20mbar下搅拌30min,消除液体中气泡,保持该真空度冷却至室温后,再缓慢升压恢复到常压,静置消泡后,用100目筛网过滤后得到防火胶液,本步骤中防火胶液基质、氢氧化钾、磷酸二氢钾、淀粉、聚醚改性有机硅和氟硅酸钠的质量比为70:10:0.1:0.05:0.02:0.02。 对比例 本对比例提供了一种防火胶液的制备方法,包括如下步骤: (1)将甘油、聚合单体、蔗糖、多元醇、热稳定剂、氟硅酸钠、氢氧化钾和去离子水的按质量比为15:6:1:2:0.6:0.05:0.15:30混合,搅拌均匀,本步骤中聚合单体包括质量比为1:1:1的丙烯酸、甲基丙烯酸和聚丙烯酰胺,多元醇包括质量比为1:1的木糖醇和季戊四醇,热稳定剂包括质量比为1:1的硼砂和硼酸; (2)将粒径为60nm的二氧化硅颗粒与内壳层材料混合液混合,超声分散后,静置24h,得到无皂种子乳液,本步骤中内壳层材料混合液和纳米二氧化硅颗粒质量比为40:60; (3)将无皂种子乳液、去离子水和润滑单体混合,升温至65℃,通入氮气,在转速250rmp下,加入氧化还原引发剂,在氧化还原引发剂的作用下聚合30min,得到无皂单壳乳液,本步骤中润滑单体由苯乙烯

和丙烯酸丁酯按质量比为35:30混合而成,无皂种子乳液、润滑单体、氧化还原引发剂和去离子水的质量比为100:2:0.01:5; (4)将无皂单壳乳液、去离子水、交联单体和1,2-二乙烯基苯混合,搅拌5h,静置溶胀24h以上,升温至65℃,在氮气保护下,加入氧化还原引发剂,再继续保温熟化2h,交联单体在交联剂和氧化还原引发剂的作用下交联,在内壳层的外部形成外壳层,得到防火胶液基质,本步骤中交联单体由丙烯酸、苯乙烯和丙烯酸丁酯按质量比为15:50:10混合形成,无皂单壳乳液、交联单体、1,2-二乙烯基苯、氧化还原引发剂和去离子水的质量比为107:10:0.01:0.0125:10; (5)将防火胶液基质与氢氧化钾混合,搅拌20min,再依次加入磷酸二氢钾、淀粉、聚醚改性有机硅和氟硅酸钠,在真空度为20mbar下搅拌30min,消除液体中气泡,保持该真空度冷却至室温后,再缓慢升压恢复到常压,静置消泡后,用100目筛网过滤后得到防火胶液,本步骤中防火胶液基质、氢氧化钾、磷酸二氢钾、淀粉、聚醚改性有机硅和氟硅酸钠的质量比为70:10:0.1:0.05:0.02:0.02。 效果例 1.粘度检测 采用粘度计对由实施例5-18制备的防火胶液和由对比例制备的防火胶液的粘度进行检测,粘度检测结果见表1。

表1 从表1中可以看出,由实施例5-18制备的防火胶液的粘度值明显低于由对比例制备的防火胶液的粘度值。 2.防火性能、耐紫外线辐照时间和透过率检测 测试玻璃的制备 a、选取5片厚度为4mm的面型为曲面异形结构的玻璃,且每层玻璃的曲面面型一致; b、在对上述任意一片玻璃的凸起面涂布厚度为0.1mm的单层二氧化硅(SiO2)减反层; c、利用宽度小于5mm、厚度为0.75mm的耐候性围边密封条将上述

5块玻璃逐一层合,形成四个0.75mm厚的封闭空腔体、每层腔体上方仅留一个宽度10mm左右的灌注口,且带有减反层的玻璃放置在最外层; d、将由实施例5制备得到的防火胶液分别逐层灌注到每个空腔中,静置、消泡、封口; e、向上述灌注好的的玻璃放入蒸压釜中加压到0.5Mpa,同时同步升温至80℃左右蒸压120min,冷却至室温后取出,得到具有5层玻璃4层防火层的复合防火玻璃,该复合防火玻璃编号为1,其中每层防火层厚度为0.75mm; f、按照上述方法制备防火层分别为由实施例5-18制备的防火胶液浇灌而成的复合防火玻璃,制备的复合防火玻璃的相应编号为2-14。 检测编号为1-14的复合防火玻璃的防火性、耐紫外线时间和透过率,检测结果见表2。 根据中国国家标准《GB/T12513-2006》对测编号为1-14的复合防火玻璃进行耐火性能试验,测试结果见表2;根据中国国家标准《GB15763.1-2009建筑用安全玻璃第1部分:防火玻璃》对测编号为1-14的复合防火玻璃的耐紫外线辐照时间进行检测,检测结果见表2;根据中国国家标准《GB 15763.1-2009建筑用安全玻璃第1部分:防火玻璃》对测编号为1-14的复合防火玻璃的透过率进行检测,检测结果见表2;测编号为1-14的复合防火玻璃的表观质量通过肉眼观测形式获得,结果见表2; 表2 从表2中可以看出,编号为1-14的复合防火玻璃的防火时间均长于60h,透过率均达到了80%以上。 编号为1-14的复合防火玻璃的耐紫外线时间均比国家标准《GB15763.1-2009建筑用安全玻璃第1部分:防火玻璃》规定的耐紫外线时间100h长。 举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

Provided is a fireproof glue liquid matrix, comprising silicon dioxide and also comprising a lubricating matter, wherein the lubricating matter is a copolymer of an aromatic olefin and/or an acrylate. The present invention also relates to a fireproof glue liquid, comprising the fireproof glue liquid matrix. The present invention also relates to a preparation method for the fireproof glue liquid matrix and a preparation method for the fireproof glue liquid. The fireproof glue liquid prepared in the present invention has a viscosity of only 50 - 1000 cp, and can be used for preparing a composite fireproof glass with a fireproof layer thickness of less than 1 mm; and the fireproof layer prepared by the fireproof glue liquid has the advantages of a good fireproof and heat isolation performance, a high hardness, a high transmittance and a good anti-ultraviolet performance. 一种防火胶液基质,含二氧化硅,其特征在于,还包含有润滑质,所述润滑质为芳香族烯烃和/或丙烯酸脂类的共聚物。 根据权利要求1所述的防火胶液基质,其特征在于, 所述芳香族烯烃为苯乙烯; 所述丙烯酸脂类为丙烯酸丁酯。 根据权利要求1或2所述的防火胶液基质,其特征在于,所述润滑质为颗粒。 根据权利要求1-3任一项所述的防火胶液基质,其特征在于,所述防火胶液基质以二氧化硅为核心,成型有包覆于所述二氧化硅外的内壳层,以及包覆在所述内壳层外的外壳层,所述润滑质至少存在于内壳层和二氧化硅之间。 根据权利要求1-4任一项所述的防火胶液基质,其特征在于,所述润滑质还存在于所述内壳层。 如权利要求3-5任一项所述的防火胶液基质,其特征在于, 所述内壳层是由丙烯酸、甲基丙烯酸和聚丙烯酰胺中的一种或几种引发形成的聚合物; 所述外壳层是由丙烯酸、苯乙烯和丙烯酸丁酯引发形成的聚合物。 如权利要求1-6任一项所述的防火胶液基质,其特征在于,所述二氧化硅为纳米级别,其粒径为60-150nm,比表面积为60-120m2/g。 如权利要求1-7任一项所述的防火胶液基质,其特征在于,所述的防火胶液基质为球形。

一种制备权利要求1-8任一项所述的防火胶液基质的方法,其包括如下步骤: (1)将甘油、聚合单体和水混合,制得内壳层材料混合液,其中,所述聚合单体为丙烯酸、甲基丙烯酸和聚丙烯酰胺中的一种或几种; (2)在惰性气体保护下,向内壳层材料混合液中加入纳米二氧化硅颗粒和氧化还原引发剂,得到无皂种子乳液; (3)向所述无皂种子乳液中加入润滑单体、水和氧化还原引发剂,得到无皂单壳乳液,其中所述润滑单体为芳香族烯烃和/或丙烯酸脂类; (4)向所述无皂单壳乳液中加入交联单体、水、交联剂混合,再加入氧化还原引发剂,得到防火胶液基质,其中所述交联单体为丙烯酸、苯乙烯和丙烯酸丁酯。 根据权利要求9所述的防火胶液基质制备方法,其特征在于, 所述氧化还原引发剂为摩尔比1:1的过硫酸铵与亚硫酸氢钠的混合物; 所述交联剂为1,2-二乙烯基苯。 根据权利要求9或10所述的防火胶液基质制备方法,其特征在于, 所述步骤(3)中,所述芳香族烯烃为苯乙烯;所述丙烯酸脂类为丙烯酸丁酯。 根据权利要求9-11任一项所述的防火胶液基质制备方法,其特征在于, 所述步骤(1)中,所述内壳层材料混合液中甘油、聚合单体和水的质量比为15-20:2-25:35-50;

所述步骤(2)中,内壳层材料混合液、纳米二氧化硅颗粒、氧化还原引发剂的质量比30-50:20-60:0.01-0.04; 所述步骤(3)中,无皂种子乳液、润滑单体、氧化还原引发剂与水的质量比50-100:1-5:0.01-0.05:1-10; 所述步骤(4)中,无皂单壳乳液、交联单体、交联剂、氧化还原引发剂与水的质量比为60-110:1-10:0.01-0.05:0.0125-0.05:1-10。 根据权利要求9-12任一项所述的防火胶液基质制备方法,其特征在于, 所述聚合单体为丙烯酸、甲基丙烯酸和聚丙烯酰胺,其质量比为2-10:0.01-10:0.01-5; 所述润滑单体为苯乙烯和丙烯酸丁酯,所述苯乙烯和丙烯酸丁酯的质量比为30-45:30-40; 所述交联单体为丙烯酸、苯乙烯和丙烯酸丁酯,其质量比为15-20:50-70:10-15。 根据权利要求9-13任一项所述的防火胶液基质制备方法,其特征在于,所述步骤(1)中还包括加入成炭剂、多元醇、热稳定剂、固化剂和氢氧化钾的步骤。 根据权利要求14所述的防火胶液基质制备方法,其特征在于, 所述内壳层材料混合液中甘油、聚合单体、成炭剂、多元醇、热稳定剂、固化剂、氢氧化钾和水的质量比为15-20:2-25:0.01-3:0.02-4:0.01-0.6:0.01-0.1:0.01-0.2:35-50; 其中,所述成炭剂为蔗糖、果糖、葡萄糖和砂糖中的一种或几种;

所述热稳定剂为硼砂和/或硼酸; 所述固化剂为氟硅酸钠、氟硅酸钾和氟化铝中的一种或几种; 所述多元醇为木糖醇和/或季戊四醇。 根据权利要求9-15任一项所述的防火胶液基质制备方法,其特征在于, 所述步骤(4)中,还包括将所述交联单体提前混合的步骤; 所述步骤(4)中,还包括将所述无皂核壳乳液与交联单体、水和交联剂混合后,进行溶胀的步骤。 一种防火胶液,其特征在于,包括权利要求1-8任一所述的防火胶液基质。 根据权利要求17所述的防火胶液,其特征在于,还包括氢氧化钾。 根据权利要求17或18所述的防火胶液,其特征在于,防火胶液基质与氢氧化钾的质量比为70-75:2-15。 根据权利要求17-19任一项所述的防火胶液,其特征在于,所述防火胶液还包括成炭助剂、离子固定剂、消泡剂和固化剂。 根据权利要求17-20所述的防火胶液,其特征在于, 防火胶液基质、氢氧化钾、成炭助剂、离子固定剂、消泡剂和固化剂的质量比为70-75:2-15:0.01-0.2:0.01-0.1:0.01-0.05:0.01-0.2。 一种制备权利要求17-21任一项所述的防火胶液的方法,其包括权利要求9-16任一项所述的步骤,还包括如下步骤: 将所述防火胶液基质与氢氧化钾混合,得到所述防火胶液。 根据权利要求22所述的防火胶液的制备方法,其特征在于,

还包括加入成炭助剂、离子固定剂、消泡剂和固化剂的步骤; 其中,所述成炭助剂为磷酸二氢钾、磷酸氢钾、磷酸二氢钠及磷酸氢钠中一种或几种; 所述离子固定剂为氧化锌、氧化铝及淀粉中的一种或几种; 所述消泡剂为聚醚改性有机硅或聚氨酯类助剂; 所述固化剂为氟硅酸钠、氟硅酸钾和氟化铝中的一种或几种。 根据权利要求21-23任一项所述的防火胶液的制备方法,其特征在于, 还包括在真空度为10-40mbar下搅拌消泡的步骤。

技术领域

背景技术

附图说明

具体实施方式

实施例5 364.2 实施例6 394.6 实施例7 333.2 实施例8 243.4 实施例9 287.9 实施例10 299.7 实施例11 457.8 实施例12 490.1 实施例13 520.9 实施例14 545.3 实施例15 470.8 实施例16 374.2 实施例17 384.6 实施例18 265.4 对比例 2400.5 透过率 耐紫外线辐射时间/h 防火时间/h 表观质量 2 83% 1700 70 无微泡,减反层无腐蚀 3 85% 1650 70 无微泡,减反层无腐蚀 4 87% 2000 75 无微泡,减反层无腐蚀 5 84% 1800 70 无微泡,减反层无腐蚀 6 83% 1900 70 无微泡,减反层无腐蚀 7 83% 1550 65 无微泡,减反层无腐蚀 8 82% 1850 65 无微泡,减反层无腐蚀 9 81% 1750 60 无微泡,减反层无腐蚀 10 80% 1750 60 无微泡,减反层无腐蚀 11 80% 1850 65 无微泡,减反层无腐蚀 12 81% 1550 70 无微泡,减反层无腐蚀 13 81% 1700 70 无微泡,减反层无腐蚀 14 85% 1950 70 无微泡,减反层无腐蚀