HOLLOW BODY FORMING DIE AND HOLLOW BODY FORMING METHOD

本发明涉及一种成型模具以及中空体成型方法,具体涉及一种中空体成型模具,属于中空体生产加工技术领域。 现有中空体成型技术中,最先进的当属两片技术,但由于其设备、工装的投资成本较高,通过该技术制造的塑料燃油箱价格也大幅提升,这使得主机厂在制造经济型车辆时,一般优先考虑的还是低成本的传统技术,但是,随着各国排放法规要求的越来越苛刻,传统技术制造的塑料燃油箱很难满足苛刻的排放法规要求,尤其是通过传统技术在成型过程中内置防浪板等组件的塑料燃油箱。 目前,在该技术领域涉及到的成型方法主要分为两类,一类是专利FR2915923B1和专利DE102009031441B4所描述的成型方法,其优点是没有给箱体增加额外的工艺孔,缺点是模具不能一次闭合到位,内置的防浪板位置存在不唯一的风险,且放置防浪板等内置组件的固定装置需在模具完全闭合前退出,增加了成型周期,降低了生产效率。 另一类是专利US6712234B2所描述的成型方法,该类成型方法是将放置防浪板等内置组件的固定装置集成在底部吹针上,固定杆从吹针的吹气孔穿过。此类工装的设计要求固定杆必须在高压吹结束,模具打开后,才能退出,因此,成型后的产品上会留有工艺孔,需后续焊接一个“盖帽”来密封,但焊接后的排放相对现有苛刻的排放法规 要求,依然很高,即使该公司在后续专利EP1512516B1中提出了弥补的方案,即高压吹结束后通过挤压板(pinch plate)将工艺孔挤压闭合,但是此时型坯温度只剩70-80℃,而HDPE的熔点一般在130℃左右,在这个温度区域通过挤压,型坯已基本不可能完全熔接在一起。目前,现有技术中还没有比较理想的解决方法,因此,迫切的需要一种新的方案解决该技术问题。 发明内容 本发明正是针对现有技术中存在的技术问题,提供一种中空体成型模具,该技术方案妥善解决了现有技术中基于传统中空体成型技术在成型过程中内置组件存在内置件位置稳定性差且成型周期长的问题或成型后存在工艺孔,需后续焊接焊密封,且焊接后排放仍相对较高的问题。 为了实现上述目的,本发明的技术方案如下,一种中空体成型模具,其特征在于,所述成型模具包括左、右半模,所述左半模底部设有左避让槽,所述右半模底部设有右避让槽,所述左避让槽内设有左底部滑块,所述右避让槽内设有右底部滑块,所述左、右底部滑块构成一组滑块。 作为本发明的一种改进,所述左、右避让槽呈对称分布,且宽度一致;所述左、右底部滑块呈对称分布,且宽度一致。 作为本发明的一种改进,所述左、右底部滑块是构成左、右半模底部刀口的一部分。 作为本发明的一种改进,所述左、右避让槽有且仅有一个。 作为本发明的一种改进,所述左、右底部滑块至少各有一个,且 各自仅有一个是组成底部刀口的一部分,该组滑块称为底部滑块一;其余滑块组可布置在底部滑块一的下方。 作为本发明的一种改进,所述左、右滑块通过驱动装置分别与模具左、右半模连接,所述驱动装置通常为液压油缸、气缸、伺服电机等常规驱动中的任一种。 一种中空体成型方法,所述方法包括以下步骤: 步骤1)安装内置组件到升降装置上; 步骤2)型坯下料至指定位置; 步骤3)升降装置将防浪板送入熔融的筒状型坯中; 步骤4)绷料杆打开,扩张型坯; 步骤5)夹料板闭合,密封型坯; 步骤6)预吹; 步骤7)模具闭合; 步骤8)模具闭合到位后,升降装置下降至模具外部; 步骤9)模具底部滑块一在驱动装置的带动下前进到位; 步骤10)模具(型坯)内部高压吹; 步骤11)高压吹结束,模具打开,模具底部滑块一后退; 步骤12)机械手取出产品。 作为本发明的一种改进,所述步骤7)模具闭合是一次闭合到位,且此过程模具底部滑块一位于后退位置; 作为本发明的一种改进,所述步骤9)模具底部滑块一前进到位后,底部滑块一与底部刀口融为一体,将模具型腔完全密封;同时,模具底部滑块一的前进过程对型坯具有挤压捏合的作用,可将升降装置下降后留下的工艺孔挤压闭合。该过程中,型坯温度在140℃以上,型坯处于熔融状态,挤压捏合后具有较好的熔接强度。 作为本发明的一种改进,所述底部滑块一下方还可具有底部滑块二,所述底部滑块二需在模具合模前前进到位。 作为本发明的一种改进,所述步骤1)安装内置组件至升降装置,其中内置组件包括防浪板、阀管总成等油箱内置件的一种或者多种。 作为本发明的一种改进,所述步骤1)安装内置组件至升降装置, 其中升降装置除了具有升、降功能,还可具有侧移功能,其可在升降装置下降到模具下方后,再通过侧移机构,移到模具外侧,以在模具内部高压吹过程中提前完成步骤1)安装内置组件到升降装置上的步骤。 作为本发明的一种改进,所述侧移功能可实现升降装置整体或局部在垂直模具闭合方向的移动,所述侧移机构由导轨和驱动装置组成,所述驱动装置为液压油缸、气缸、伺服电机等常规驱动中的一种或多种。 相对于现有技术,本发明具有如下优点,1)该技术方案所设计的中空体成型模具结构紧凑、巧妙,可在不增加成型周期的前提下,解决传统技术成型带内置组件的中空体存在工艺孔的技术难题,具有降低排放的优点;2)该技术方案中所涉及的中空体成型方法,模具一次闭合到位,无需分两步合模,具有内置件与油箱内壁结合较好,位置稳定性高的优点;3)该技术方案中所涉及的中空体成型方法,是在模具内部高压吹的过程中,将升降装置下降到模具下方,无需在模具闭合到位前或开模后将升降装置下降到模具下方,缩减了升降装置下降的时间,具有成型周期短,生产效率高的优点;4)该技术方案中所涉及的中空体成型方法,无成型工艺孔,无需增加后道焊接“盖帽”密封的工序,具有降低了由该道焊接工序所带来的设备、人员投入成本的优点。 图1为步骤1)过程示意图; 图2为模具打开状态,底部滑块一位于后退位置示意图; 图3为步骤3)过程示意图; 图4为步骤6)过程示意图; 图5为步骤7)过程示意图; 图6为步骤7)模具闭合到位后,模具内部状态局部示意图; 图7为模具闭合状态,底部滑块一位于后退位置示意图; 图8为步骤8)过程示意图; 图9为步骤9)底部滑块一前进到位后,模具内部状态局部示意图; 图10为模具闭合状态,底部滑块一位于前进位置示意图; 图11为模具底部设有底部滑块二,模具打开状态,底部滑块一和底部滑块二均位于后退位置示意图; 图12为模具底部设有底部滑块二,模具打开状态,底部滑块一位于后退位置,底部滑块二位于前进位置示意图; 图13为模具底部设有底部滑块二,模具闭合状态,底部滑块一位于后退位置,底部滑块二位于前进位置示意图; 图14为模具底部设有底部滑块二,模具闭合状态,底部滑块一和底部滑块二均位于前进位置示意图; 图中:1-半模;2-底部滑块一;3-底部滑块二;4-夹料板;5-绷料杆;6-内置件;7-升举装置,8-型坯,9-避让槽。 为了加深对本发明的理解,下面结合附图对本实施例做详细的说明。 实施例1:参见图1-图10,一种中空体成型模具,所述成型模具包括左、右半模1,所述左半模底部设有左避让槽9,所述右半模底部设有右避让槽9,所述左避让槽内设有左底部滑块,所述右避让槽内设有右底部滑块,所述左、右底部滑块构成一组滑块。 该方案中,所述左、右避让槽9呈对称分布,且宽度一致;所述左、右底部滑块呈对称分布,且宽度一致。其中,所述左、右底部滑块是构成左、右半模底部刀口的一部分;所述左、右避让槽有且仅有一个。所述左、右底部滑块至少各有一个,且各自仅有一个是组成底部刀口的一部分,该组滑块称为底部滑块一2;其余滑块组可布置在底部滑块一的下方。所述左、右滑块通过驱动装置分别与模具左、右半模1连接,所述驱动装置通常为液压油缸、气缸、伺服电机等常规驱动中的任一种。 实施例2:参见图1-图10,一种中空体成型方法,所述方法包括以下步骤: 步骤1)安装内置组件到升降装置上; 步骤2)型坯下料至指定位置; 步骤3)升降装置将防浪板送入熔融的筒状型坯中,升降装置进入型坯中的位置根据产品设计中内置件与油箱壳体的连接位置决定,不同产品会有不同; 步骤4)绷料杆打开,扩张型坯,打开方向与模具闭合方向垂直; 步骤5)夹料板闭合,密封型坯,闭合方向与模具闭合方向一致; 步骤6)预吹; 步骤7)模具闭合; 步骤8)模具闭合到位后,升降装置下降至模具外部; 步骤9)模具底部滑块一在驱动装置的带动下前进到位,底部滑块一是模具下刀口的组成部分,前进到位后,会与模具下刀口融为一体; 步骤10)模具(型坯)内部高压吹; 步骤11)高压吹结束,模具打开,模具底部滑块一后退; 步骤12)机械手取出产品。 实施例3:参见图1-图14,一种中空体成型方法,包括以下步骤: 步骤1)安装内置组件到升降装置上; 步骤2)型坯下料至指定位置; 步骤3)升降装置将防浪板送入熔融的筒状型坯中,升降装置进入型坯中的位置根据产品设计中内置件与油箱壳体的连接位置决定,不同产品会有不同; 步骤4)绷料杆打开,扩张型坯,打开方向与模具闭合方向垂直; 步骤5)夹料板闭合,密封型坯,闭合方向与模具闭合方向一致; 步骤6)预吹; 步骤7)底部滑块二前进到位,模具闭合; 步骤8)模具闭合到位后,升降装置下降至模具外部; 步骤9)模具底部滑块一在驱动装置的带动下前进到位,滑块一是模具下刀口的组成部分,前进到位后,会与模具下刀口融为一体; 步骤10)模具(型坯)内部高压吹; 步骤11)高压吹结束,模具打开,模具底部滑块一后退; 步骤12)机械手取出产品。 实施例4:参见图1-图10,作为本发明的一种改进,所述步骤1)安 装内置组件至升降装置,其中升降装置除了具有升、降功能,还可具有侧移功能,其可在升降装置下降到模具下方后,再通过侧移机构,移到模具外侧,以在模具内部高压吹过程中提前完成安装内置组件的步骤;其可实现升降装置整体或局部在垂直模具闭合方向移动,该功能通过导轨和驱动装置实现,所述驱动装置为液压油缸、气缸、伺服电机等常规驱动中的任一种;此方法可以缩短成型周期,提高成型效率。其余步骤与实施例2或者3相同。 需要说明的是上述实施例,并非用来限定本发明的保护范围,在上述技术方案的基础上所作出的等同变换或替代均落入本发明权利要求所保护的范围。 Disclosed are a hollow body forming die and a hollow body forming method. The forming die comprises a left and a right half die (1), wherein the bottom of the left half die (1) is provided with a left avoidance groove (9), the bottom of the right half die (1) is provided with a right avoidance groove (9), a left bottom sliding block (2) is provided in the left avoidance groove (9), a right bottom sliding block (2) is provided in the right avoidance groove (9), and the left and right bottom sliding blocks (2) constitute a sliding block set. The design of the die solves the problem that a hollow body with a built-in component formed by an existing traditional process has a process hole. The hollow body forming method has the advantages of a short forming period, a high production efficiency, good combination between the built-in component and an inner wall of a fuel tank, and a high positional stability. According to the hollow body forming method, the process hole will not be formed, a subsequent procedure of welding a "cover cap" for sealing does not need to be added, and the method has the advantages of low emissions and low investment costs for equipment and personnel. 一种中空体成型模具,其特征在于,所述成型模具包括左、右半模,所述左半模底部设有左避让槽,所述右半模底部设有右避让槽,所述左避让槽内设有左底部滑块,所述右避让槽内设有右底部滑块,所述左、右底部滑块构成一组滑块。 根据权利要求1所述的一种中空体成型模具,其特征在于,所述左、右避让槽呈对称分布,且宽度一致;所述左、右底部滑块呈对称分布,且宽度一致。 根据权利要求1所述的一种中空体成型模具,其特征在于,所述左、右底部滑块是构成左、右半模底部刀口的一部分,所述左、右避让槽有且仅有一个。 根据权利要求1所述的一种中空体成型模具,其特征在于,所述左、右底部滑块至少各有一个,且各自仅有一个是组成底部刀口的一部分,该组滑块称为底部滑块一;其余滑块组可布置在底部滑块一的下方。 根据权利要求1所述的一种中空体成型模具,其特征在于,所述左、右底部滑块通过驱动装置分别与模具左、右半模连接,所述驱动装置通常为液压油缸、气缸、伺服电机等常规驱动中的任一种。 一种中空体成型方法,其特征在于,所述方法包括以下步骤: 步骤1)安装内置组件到升降装置上; 步骤2)型坯下料至指定位置; 步骤3)升降装置将防浪板送入熔融的筒状型坯中; 步骤4)绷料杆打开,扩张型坯; 步骤5)夹料板闭合,密封型坯; 步骤6)预吹; 步骤7)模具闭合; 步骤8)模具闭合到位后,升降装置下降至模具外部; 步骤9)模具底部滑块一在驱动装置的带动下前进到位; 步骤10)模具(型坯)内部高压吹; 步骤11)高压吹结束,模具打开,模具底部滑块一后退; 步骤12)机械手取出产品。 根据权利要求6所述的一种中空体成型方法,其特征在于,所述步骤7)模具闭合是一次闭合到位,且此过程模具底部滑块一位于后退位置。 根据权利要求6所述的一种中空体成型方法,其特征在于,所述步骤9)模具底部滑块一前进到位后,底部滑块一与底部刀口融为一体,将模具型腔完全密封;同时,模具底部滑块一的前进过程对型坯具有挤压捏合的作用,可将升降装置下降后留下的工艺孔挤压闭合。 根据权利要求6所述的一种中空体成型方法,其特征在于,所述底部滑块一下方还可具有底部滑块二,所述底部滑块二需在模具合模前前进到位。 根据权利要求6所述的一种中空体成型方法,其特征在于,所述步骤1)安装内置组件至升降装置,其中内置组件包括防浪板、阀管总成等油箱内置件的一种或者多种。 根据权利要求6所述的一种中空体成型方法,其特征在于,所述步骤1)安装内置组件至升降装置,其中升降装置除了具有升、降功 能,还可具有侧移功能,其可在升降装置下降到模具下方后,再通过侧移机构,移到模具外侧,以在模具内部高压吹过程中提前完成步骤1)安装内置组件到升降装置上的步骤。 根据权利要求11所述的一种中空体成型方法,其特征在于,所述侧移功能可实现升降装置整体或局部在垂直模具闭合方向的移动,所述侧移机构由导轨和驱动装置组成,所述驱动装置为液压油缸、气缸、伺服电机等常规驱动中的一种或多种。技术领域

背景技术

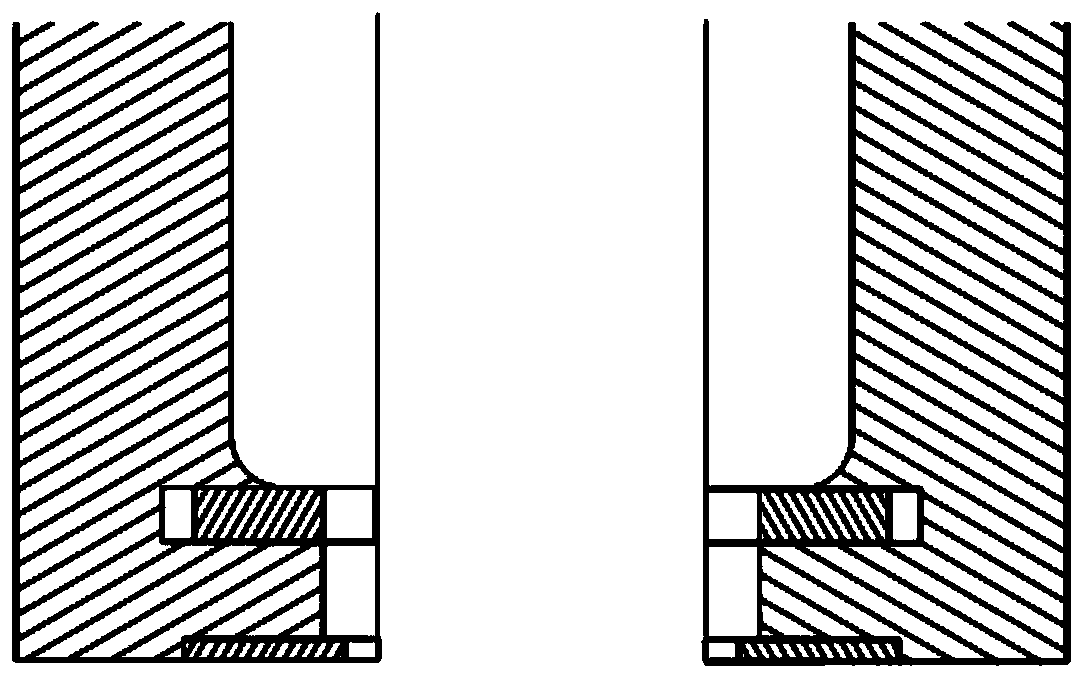

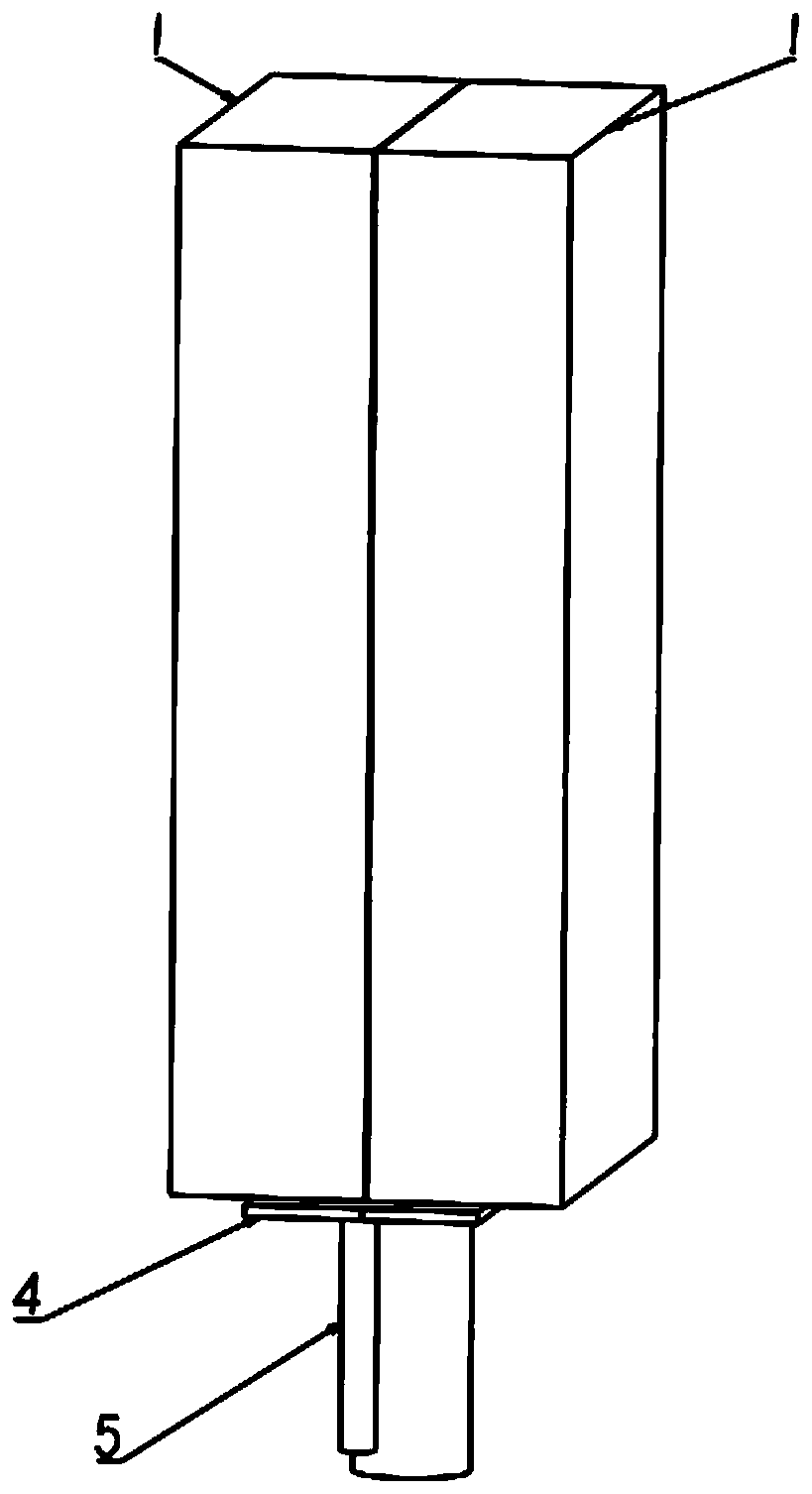

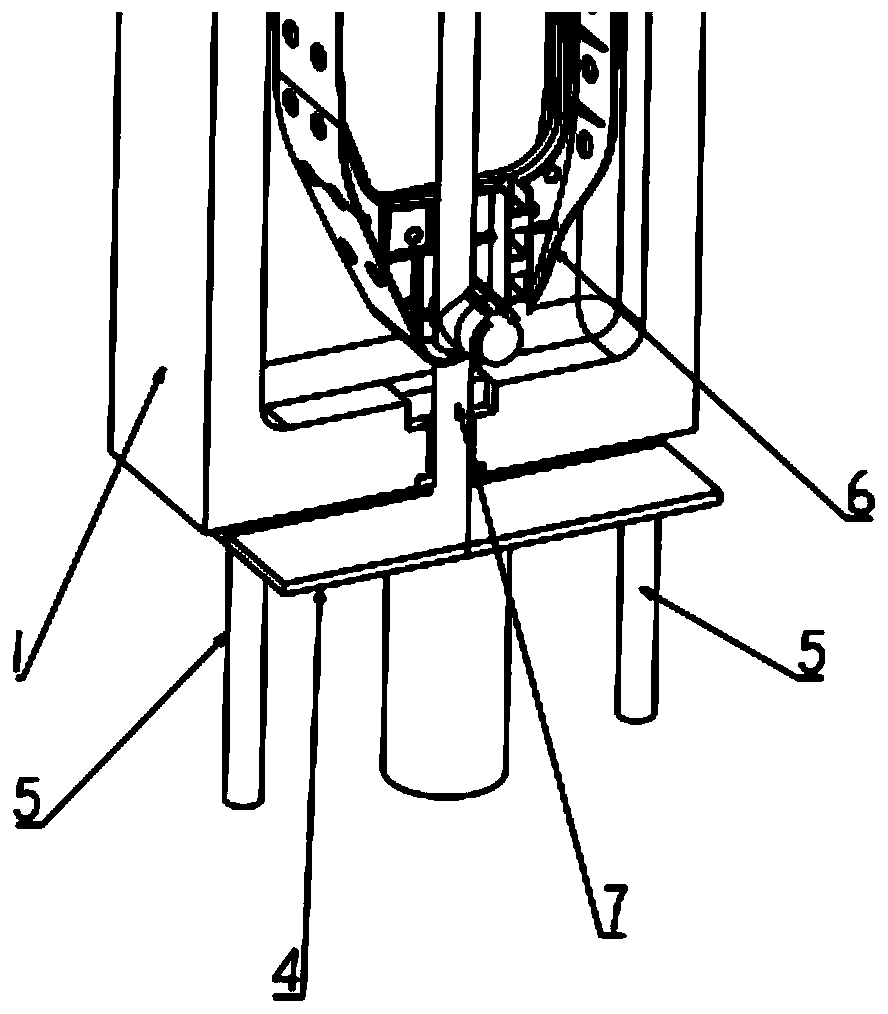

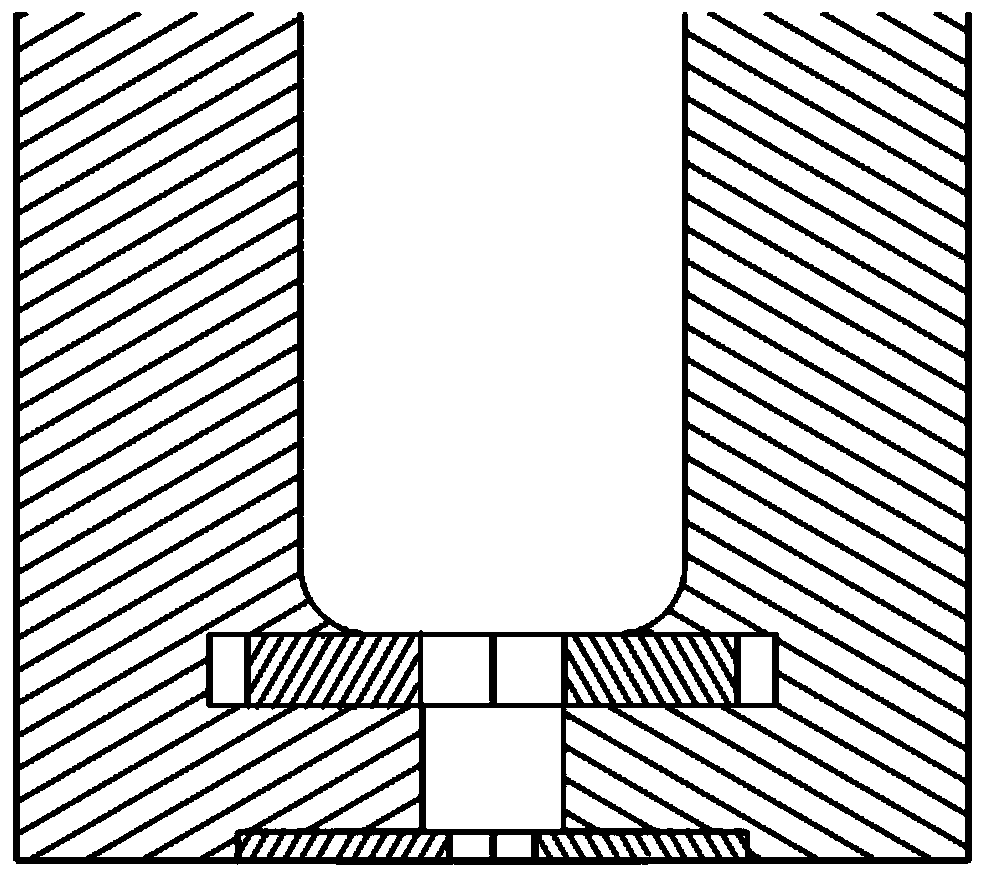

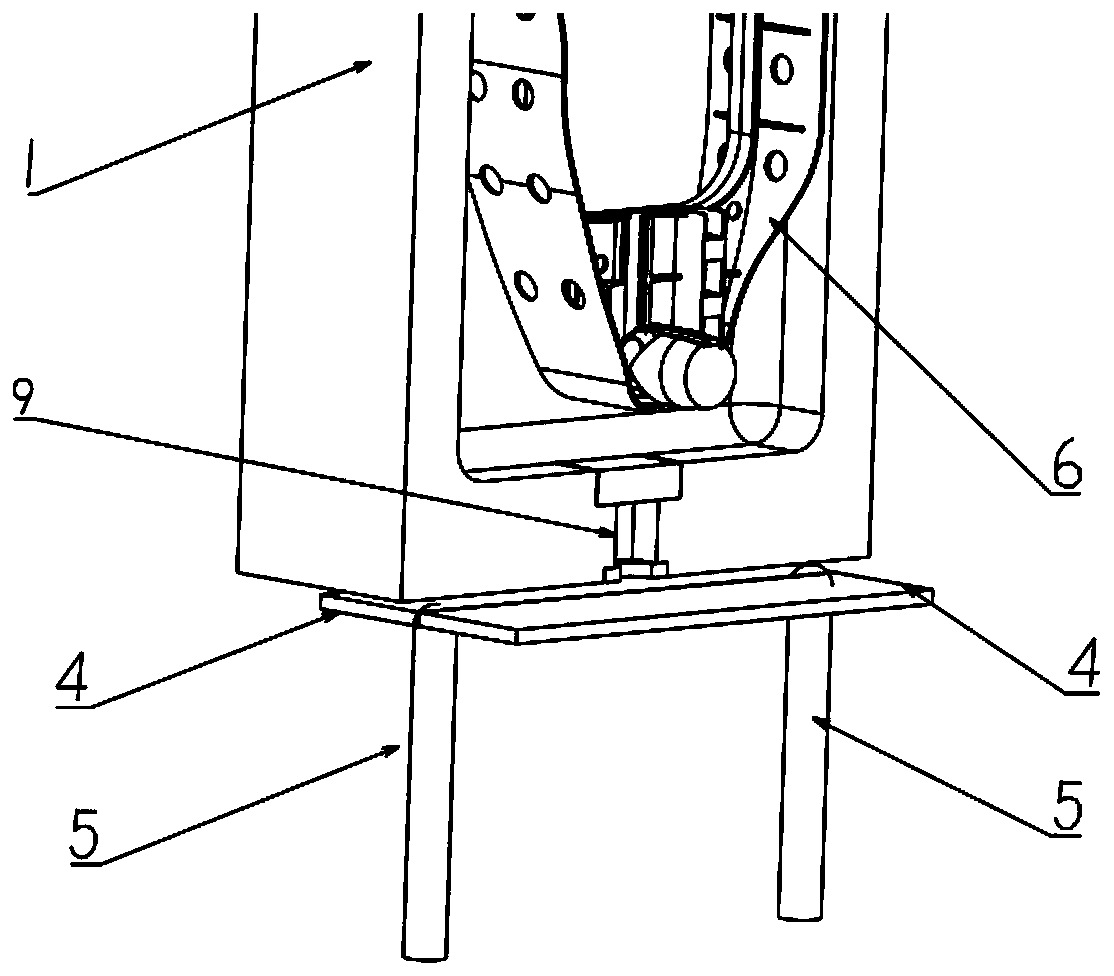

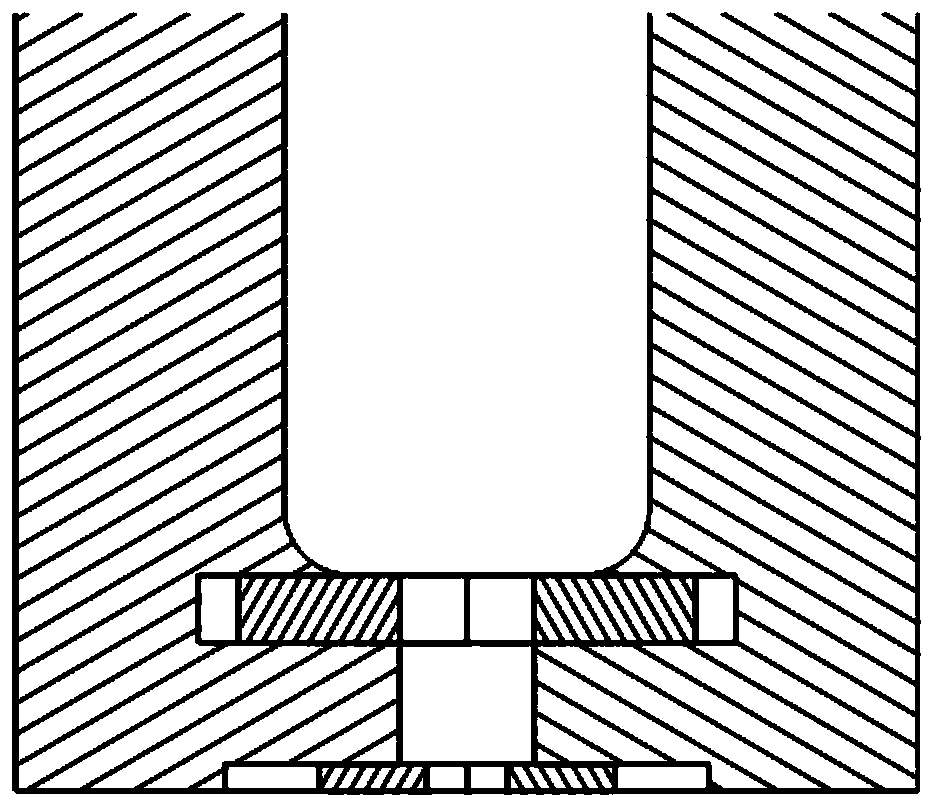

附图说明

具体实施方式