Multi-purpose holder with metal base plate has several projections formed by cutting in several hooked shapes which are then bent round

The holder has a metal base (11) with several protruding projections (12) obtained by cutting in a number of hooked shapes to leave a bending edge in the surface of the plate for each hook. The hook projections are then made by bending round the shapes around the bending edge. Where necessary side collars can be made on the projections and/or the projections can be twisted around their longitudinal axis. The side collars can be made by fusing parts of the projections. An INDEPDENT CLAIM is included for a method of making a holder by cutting in the preformed hooks and bending them round their edges.

[0001] Die Erfindung betrifft eine Halterungsvorrichtung mit einer metallischen Grundplatteoder mit einem Befestigungsabschnitt, von denen eine Vielzahl von Vorsprüngen vorsteht, undein Verfahren zur Herstellung einer solchen Halterungsvorrichtung.

Stand der Technik

[0002] In vielen industriellen und sonstigen Bereichen (z. B. Bauwesen, Automobilbau, Haushalt,etc.) ist es regelmäßig erforderlich, metallische Bauteile oder Werkstücke zu fixieren odermit anderen Bauteilen zu verbinden. Hierbei ist es häufig wünschenswert, die Halterungen bzw.die Verbindungen auf einfache und schnell ausführbare Weise herzustellen, ohne dass zur Fixierungder Befestigungsmittel spezielle Werkzeuge, wie Schweiß- oder Schraubwerkzeuge, benötigt werden.Im Bereich von Kunststoffbauteilen wird eine solche Halterung beispielsweise durch Verwendungvon Klettverschlüssen als Befestigungsmittel erreicht. Diese Kunststoff-Klettverschlüsse sindjedoch für eine Vielzahl von Verwendungen nicht einsetzbar, da sie nicht die nötige Haltbarkeit undTemperaturstabilität aufweisen bzw. nicht elektrisch leitfähig sind.

[0003] Ein Verfahren zur Herstellung einer metallischen Halterungsvorrichtung ist bereits ausder WO 2004/028731 A1 bekannt. Es wird vorgeschlagen, mittels eines Elektrodenstrahls, eineVielzahl von länglichen Bereichen auf der Oberfläche eines Werkstücks zum Schmelzen zu bringen,das geschmolzene Material entlang der Längsachse zu verschieben und dann wieder erstarren zulassen, so dass jeweils ein Loch und ein von der Oberfläche vorstehender Bereich entsteht. Umeine hinreichende Länge der Vorsprünge zu erreichen, muss das Verfahren mehrfach wiederholtwerden. Durch die so entstandene Strukturierung der Oberfläche soll das Werkstück mit anderenWerkstücken verbunden werden können, wobei Verbindungen von Werkstücken aus Metall und Faserverbundmaterialbevorzugt genannt sind. Für dieses Verfahren werden eine Vorrichtung zur Erzeugung eines Elektrodenstrahls undeine Steuervorrichtung zur Steuerung des Strahls benötigt. Das Verfahren muss zudem mehrfachwiederholt werden, um hinreichend große Strukturen zu erhalten. Die Strukturierung der Oberflächegemäß dieses Verfahrens ist daher relativ schwierig und aufwändig. Auch ist eine hohe Präzisionbei der Herstellung vonnöten. Des Weiteren ist es mit Hilfe des Verfahrens nicht möglich, spezifischeFormen für die Ausbildung der Vorsprünge vorzugeben, was für eine Anpassung der Hafteigenschaftender strukturierten Oberfläche des Werkstückes an die Materialstruktur des zu verbindenden Werkstückswünschenswert wäre.

Aufgabenstellung

[0004] Aufgrund des hohen Kosten- und Zeitdrucks in der Produktion bei Industriebetrieben, insbesonderein der Automobilindustrie, besteht, wie bereits oben erwähnt, ein Bedarf an Halterungsvorrichtungen,durch die insbesondere metallische Bauteile und Geräte schnell und einfach fixiert bzw. befestigtwerden können, ohne dass zusätzliche Werkzeuge oder aufwändige Herstellungsverfahren vonnötensind. Die Halterungsvorrichtung sollte zudem haltbar und temperaturstabil sein. Aufgabe derErfindung ist es entsprechend, eine derartige Halterungsvorrichtung und ein Verfahren zu ihrerHerstellung anzugeben, die trotz einer relativ einfachen Herstellung eine sichere Halterung vonBauteilen gewährleistet, ohne dass zusätzliche Werkzeuge zur Befestigung benötigt werden unddie temperaturstabil ist.

[0005] Die Lösung dieser Aufgabe gelingt mit den Halterungsvorrichtungen gemäß Anspruch 1 undAnspruch 24 und dem Verfahren gemäß Anspruch 19. Weiterbildungen und Verfahrensvarianten sindin den jeweiligen Unteransprüchen beschrieben. Die Erfindung betrifft weiter die Verwendungder Halterungsvorrichtungen gemäß Ansprüchen 36 und 37.

[0006] Die Erfindung betrifft also eine Halterungsvorrichtung mit einer metallischen Grundplatte,von der eine Vielzahl von Vorsprüngen vorsteht, die dadurch erhältlich ist, dass in die Oberfläche dermetallischen Grundplatte Hakenvorformen, unter Belassung mindestens einer Biegekante je Hakenvorform,eingeschnitten werden. Als nächster Schritt werden hakenartige Vorsprünge hergestellt, was durchBiegen der Hakenvorformen um die Biegekante aus der Grundplatte heraus und gegebenenfalls durchHerstellen von seitlichen Auskragungen an den herausgebogenen Vorsprüngen und/oder durch Verdrillender aufgestellten Hakenvorformen erreicht wird. Der Grundgedanke der Erfindung besteht demnachdarin, eine Vielzahl von Konturen, durch welche die Hakenvorformen erzeugt werden, in die metallischeGrundplatte einzuschneiden, um hierdurch, in einem zweiten und gegebenenfalls einem drittenSchritt, durch Biegen eine Vielzahl von Vorsprüngen von der metallischen Grundplatte zu erzeugen,die hakenartig ausgeformt sind. Hierbei ist darauf zu achten, dass die in die Grundplatte eingeschnittenenKonturen nicht in sich geschlossen ausgebildet werden und mindestens eine Biegekante belassenwird, um die der von der eingeschnittenen Kontur umfasste Bereich der metallischen Grundplatteaus der Oberfläche der Grundplatte herausgebogen wird. Die Biegung der Hakenvorformen wird üblicherweise unterEinhaltung vorherbestimmter Biegeradien durchgeführt, um zu gewährleisten, dass das Metall imBereich der Biegekante an der Oberfläche nicht reißt. Weiterhin ist die Biegekante als Biegelinieaufzufassen, die nicht ausschließlich linear ausgebildet ist, sondern auch gekrümmt oder andersartig geformt ausgebildet sein kann. Die Biegekante kann dabeijeden Winkel zwischen 20 ° und 120 ° bilden. Unter Einschneiden von Konturen in die Grundplatteist zu verstehen, dass die Grundplatte im Bereich der Konturen komplett durchtrennt wird.

[0007] Durch den einfachen Aufbau der erfindungsgemäßen Halterungsvorrichtung ist diese relativunkompliziert und schnell durch simple Metallbearbeitungstechniken wie Stanzen, Schneiden undBiegen herzustellen. Weiterhin wird durch die hakenartige Ausbildung der Vorsprünge, im Gegensatzzu den im Wesentlichen abgerundeten Vorsprüngen der WO 2004/028731 A1, die Fähigkeit der Halterungsvorrichtung,sich in ein Werkstück oder Bauteil zu verkrallen, erhöht und somit insgesamt die Haltekraftder Halterungsvorrichtung verbessert. Es wird eine vollständig aus Metall bestehende Halterungsvorrichtungerhalten, die mit hohen Zugkräften belastet werden kann und eine sehr gute Stabilität selbstbei sehr hohen oder sehr niedrigen Temperaturen besitzt. Die erfindungsgemäße Halterungsvorrichtung kanndaher auch unter extremen Bedingungen als "metallischer Klettverschluss" eingesetzt werden. DieHalterungsvorrichtung kann mit einem Werkstück oder Bauteil verbunden werden, ohne dass weitereSchritte, wie Verschweißen oder Verschrauben, unternommen werden müssen. Allerdings ist es trotzdemmöglich, solche zusätzlichen Befestigungsschritte mit der erfindungsgemäßen Halterungsvorrichtungzu kombinieren (z.B. Vormontage von Bauteilen mittels der erfindungsgemäßen Halterungsvorrichtung undanschließende, endgültige Befestigung durch Verschweißen oder Verschrauben).

[0008] Die hakenartige Ausbildung des Vorsprungs kann entweder direkt durch die Kontur der Hakenvorformvorgegeben sein oder gegebenenfalls durch Herstellen von seitlichen Auskragungen an den bereitsherausgebogenen Vorsprüngen erzeugt werden. Das Herstellen von seitlichen Auskragungen an den Vorsprüngen kannauch zusätzlich bei einem hakenartig ausgebildeten Vorsprung erfolgen. Alternativ kann die Hakenvorformnach dem Aufstellen um ihre Längsachse verdrillt werden. An der sich dadurch ergebenden schraubenartigenKontur kann sich das zu befestigende Gegenstück ebenfalls verhaken und dadurch gehalten werden.Denkbar sind auch in dieser Variante Kombinationen von Verdrillung mit Auskragung und/oder inder Hakenvorform bereits vorgegebenem Widerhaken.

[0009] Die Kontur der Hakenvorform kann in allen Fällen grundsätzlich beliebig gestaltet sein, solangesie nicht in sich geschlossen ist. Dadurch kann die Ausbildung der hakenartigen Vorsprünge aufdie Materialbeschaffenheit des mit der Halterungsvorrichtung zu verbindenden Werkstücks angepasstund die Haltekraft der Halterungsvorrichtung optimiert werden. Auch ist es möglich, dass einTeilbereich einer Kontur mehr als eine Hakenvorform gleichzeitig begrenzt. Da an der metallischenGrundplatte zur Erlangung einer soliden Halterung eine Vielzahl von Vorsprüngen ausgebildetist, beträgt die Länge der hakenartigen Vorsprünge im Allgemeinen zwischen 1 und 20 mm, insbesonderezwischen 2 und 10 mm. In Einzelfällen können die Vorsprünge allerdings auch kürzer bzw. länger ausgebildetsein, um, angepasst an die jeweils vorherrschenden Bedingungen, eine optimale Halterung zu erreichen.

[0010] In einer Weiterbildung der Erfindung werden die seitlichen Auskragungen durch Aufschmelzeneines Teilbereichs der Vorsprünge hergestellt. Das Aufschmelzen der Teilbereiche der Vorsprünge kannmit allen aus dem Stand der Technik bekannten und hierfür geeigneten Verfahren und Vorrichtungenausgeführt werden. Bevorzugt wird das Aufschmelzen mittels eines Laserstrahls ausgeführt. Weiterhin istes bevorzugt, den oberen Stirnseitenbereich der herausgebogenen Vorsprünge aufzuschmelzen, wodurchdieser verbreitert wird und somit ein- oder beidseitig eine seitliche Auskragung entsteht.

[0011] Alternativ hierzu ist es bevorzugt, die seitlichen Auskragungen durch Abkröpfen eines Teilbereichsder Vorsprünge herzustellen. Somit kann auf einfache Weise die Herstellung einer hakenartigenForm der herausgebogenen Vorsprünge ausgeführt werden.

[0012] In einer Weiterbildung der Erfindung sind die hakenförmigen Vorsprünge an beiden Seitender metallischen Grundplatte ausgebildet. Dadurch kann die Halterungsvorrichtung zu beiden Seitender metallischen Grundplatte Werkstücke aufnehmen. In einer weiteren bevorzugten Ausführungsformsind nur an einer Seite der Grundplatte hakenförmige Vorsprünge ausgebildet, wodurch die Anzahlan hakenförmigen Vorsprüngen pro Flächeneinheit und somit die Haltekraft erhöht wird. Außerdem vereinfachtsich die Herstellung.

[0013] Bevorzugt wird die metallische Grundplatte als dünnes Metallblech, vorzugsweise aus Stahlund insbesondere aus Federstahl, ausgebildet. Diese Ausbildungsform eignet sich besonders gutzum Einschneiden von Hakenvorformen bzw. zum Biegen derselben. Grundsätzlich kann auch nur einTeilbereich eines Metallblechs oder einer Metallfolie als Grundplatte ausgebildet sein, wobeidie Grundplatte bevorzugt im Randbereich des Metallblechs angeordnet ist. Zur Automatisierung derHerstellung wird das Metallblech zweckmäßig in Bandform eingesetzt. In dem Band werden dannmehrere hintereinander angeordnete Grundplatten mit vorstehenden Haken eingeformt, und gleichdanach oder erst kurz vor der Verwendung werden die einzelnen Halterungsvorrichtungen aus demBand herausgetrennt. Das Me-tallband wird bevorzugt als Endlosband ausgeführt.

[0014] Zweckmäßig werden die hakenförmigen Vorsprünge im Wesentlichen einheitlich ausgebildetund in etwa gleichmäßig auf der Oberfläche der Grundplatte verteilt. Zum einen wird durch dieeinheitliche Ausbildung die Fertigung der Halterungsvorrichtung vereinfacht und zum anderen einegleichmäßige Kraftaufnahmefähigkeit der Halterungsvorrichtung erreicht.

[0015] Um eine maximale Anzahl der Hakenvorformen pro Flächeneinheit zu erlangen und somit dieHaltekraft zu erhöhen, ist es zweckmäßig, die Hakenvorformen ineinander geschachtelt anzuordnen,so dass ein Teilbereich einer Hakenvorform innerhalb eines Bereichs, der von der Kontur eineranderen Hakenvorform umschlossen ist, angeordnet ist. Die erste Hakenvorform ragt dabei durchden offenen Bereich (Biegekante) der anderen Hakenvorform in diese hinein.

[0016] In einer weiteren bevorzugten Ausführungsform weisen die in die Grundplatte eingeschnittenenHakenvorformen an einer oder an beiden Seiten Widerhaken auf. Dabei können an einer Seite einoder mehrere Widerhaken unterschiedlicher Größen und Formen ausgebildet sein. Bei dieser Ausführungsformkönnen also durch bloßes Biegen der Hakenvorformen aus der Grundplatte heraus hakenartige Vorsprünge erzeugtwerden. Zusätzlich ist es trotzdem möglich, vor, während oder nach dem Herausbiegen, Teilbereichedieser Hakenvorformen abzukröpfen, um so weitere Widerhaken, die gegebenenfalls eine andereAusrichtung haben als die durch die Hakenvorform vorgegebenen Widerhaken, zu erzeugen. Weiterhinist es bevorzugt, dass die Hakenvorformen pfeil- oder pilzförmig ausgebildet sind, wobei diePfeil- oder Pilzform auch nur einseitig ausgebildet sein kann, d.h. zum Beispiel als in Längsrichtung halbierterPfeil.

[0017] Anstelle von seitlich angeschnittenen Widerhaken ist es auch möglich, durch eine rundeBiegung einen C-förmigen Widerhaken herzustellen, ähnlich einem Spazierstockgriff.

[0018] In einer weiteren bevorzugten Ausführungsform sind die Hakenvorformen V-förmig ausgebildet.Vorteilhaft ist hierbei, dass die V-Form einfach aufgebaut und somit leicht herzustellen istund die V-förmigen Hakenvorformen besonders gut ineinander schachtelbar sind, da die Biegekanteim Vergleich zum Rest der Kontur relativ groß ist und somit genügend Platz lässt, um eine andereHakenvorform relativ weit in die Hakenvorform hineinragen zu lassen. Somit kann die Anzahl derHakenvorformen pro Flächeneinheit weiter maximiert werden. Bei dieser Ausbildungsform wird inder Regel, z.B. nach dem Herausbiegen der Hakenvorform aus der Grundplatte, die Spitze des herausgebogenenVorsprungs abgekröpft, wodurch ein Widerhaken erzeugt wird.

[0019] Form und Größe der hakenförmigen Vorsprünge richten sich nach der Art der beabsichtigtenVerwendung. Die Vorsprünge werden zweckmäßig so ausgebildet, dass sie zum Eingriff in das zubefestigende Gegenstück in der Lage sind. Entsprechend werden die Form und Größe der Widerhakensowie die Länge des den oder die Haken tragenden Körpers gewählt. Die Dicke der metallischenGrundplatte - und damit die Dicke der aus der Platte herausgebogenen Haken - richten sich zweckmäßignach der zu erwartenden Schub- und Zugbeanspruchung bei und nach dem Verbinden mit dem zu befestigendenGegenstück. Gleiches gilt für die sonstigen Abmessungen der Haken.

[0020] Durch die mit Widerhaken versehenen Vorsprünge klemmt sich die Grundplatte im Gegenstückfest und bildet so eine stabile Verbindung. Um die Stabilität der Verbindung weiter zu erhöhen, istes zweckmäßig, dass die Oberfläche des Gegenstücks strukturiert ausgebildet ist, so dass sichfür die hakenförmigen Vorsprünge eine möglichst große Angriffsfläche bietet. Besonders bevorzugtist es, das Gegenstück als Metallgestrick, -gewebe, -geflecht oder -gewirk auszubilden. Beidiesen Ausführungsformen können sich die hakenförmigen Vorsprünge besonders gut im Gegenstück festklemmen.Durch die Verwendung von Metallfäden für die Ausbildung des Gegenstücks ist der Zusammenhaltdes Gegenstücks auch bei hoher Zug- oder Schubbeanspruchung gewährleistet, was wiederum die Gesamtstabilität derVerbindung erhöht. Außerdem zeichnet sich der Gesamtverbund, da er vollständig aus Metall besteht,durch hohe Temperaturbeständigkeit aus, was nicht nur den Einsatz unter extremen Bedingungenermöglicht, sondern auch spezielle Anwendungsschritte erlaubt wie zum Beispiel eine Sterilisationdurch Hitze oder Bestrahlung. Weiterhin besitzt der metallische Gesamtverbund elektrische Leitfähigkeit.

[0021] Als zu befestigendes Gegenstück kann auch eine andere erfindungsgemäße Halterungsvorrichtungdienen. In dieser Variante verhaken sich die mit Widerhaken ausgebildeten Vorsprünge der Grundplattenineinander und formen so eine stabile Verbindung. Generell kann die Verbindung zwischen derGrundplatte und dem Gegenstück in allen beschriebenen Varianten lösbar oder unlösbar ausgebildetsein. Im Allgemeinen gilt, dass sich die Kraft, die zur Lösung der Verbindung erforderlich ist,im Wesentlichen antiproportional zur Elastizität der formschlüssigen Konturen (z. B. Widerhakender Vorsprünge, Bereich des Gegenstücks, in das die Widerhaken eingreifen) verhält.

[0022] Um zu gewährleisten, dass die Halterungs-vorrichtung und das Gegenstück vor dem eigentlichen Verhaken der hakenförmigen Vorsprünge imGegenstück in vorher definierten Positionen zueinander angeordnet sind, können die Halterungsvorrichtungenund das Gegenstück miteinander korrespondierende Vorfixierelemente aufweisen. Die Vorfixierelementesind so aufeinander abgestimmt, dass die angestrebte Positionierung des Gegenstücks und derHalterungsvorrichtung zueinander erreicht wird. Bevorzugt sind die Vorfixierelemente so ausgebildet,dass sie ineinander eingreifen.

[0023] Die Grundplatte kann entweder als separates Teil vorliegen oder aber Bestandteil in einemgrößeren Bauteil sein. Beispielsweise kann die Grundplatte ein Randabschnitt eines flachen metallischenBauteils sein. In einer anderen Variante wird die separate Halterungsvorrichtung mit ihrer Grundplattean einem Trägerbauteil angebracht. Bevorzugt ist das Trägerbauteil aus Metall ausgebildet, unddie Halterungsvorrichtung wird in geeigneter Weise, zum Beispiel mittels Laserschweißens odereines sonst üblichen Schweißverfahrens, am Trägerbauteil befestigt. Zweckmäßig sind an der Grundplatteder Halterungsvorrichtung nur an einer Seite hakenartige Vorsprünge ausgebildet, und die Grundplatteliegt mit der ebenen Seite an dem Trägerbauteil an. Zusätzlich kann bei der Ausführungsform, beider die Halterungsvorrichtung zum Eingriff in ein Gegenstück ausgebildet ist, auch das Gegenstück aneinem weiteren Trägerbauteil angebracht oder in dieses integriert sein.

[0024] Weiterhin wird die der Erfindung zugrunde liegende Aufgabe durch das Verfahren zur Herstellungder erfindungsgemäßen Halterungsvorrichtung gelöst, bei welchem eine Vielzahl von Hakenvorformenunter Belassung mindestens einer Biegekante je Hakenvorform in die Oberfläche der Grundplatteeingeschnitten wird und hakenartige Vorsprünge durch Biegen der Hakenvorformen um die Biegekantenaus der Grundplatte heraus und gegebenenfalls Herstellen von seitlichen Auskragungen an denVorsprüngen und/oder Verdrillen der Vorsprünge um ihre Längsachse.

[0025] In einer bevorzugten Verfahrensvariante werden die in die Grundplatte eingeschnittenenHakenvorformen mittels eines Laserstrahls hergestellt. Durch die Verwendung eines Laserstrahlsist es möglich, auch relativ kleine Hakenvorformen präzise in die metallische Grundplatte einzuschneidenund so eine möglichst uniforme Ausbildung der Hakenvorformen zu erzielen.

[0026] Alternativ ist es möglich, die in die Grundplatte eingeschnittenen Hakenvorformen durchStanzen herzustellen. Diese relativ simple Metallbearbeitungstechnik vereinfacht und beschleunigt denHerstellungsvorgang, da mehrere Hakenvorformen zur selben Zeit ausgestanzt werden können.

[0027] Weiterhin ist es bevorzugt, das Einschneiden der Hakenvorformen, das Herausbiegen derHakenvorformen in einem rollierenden Schneidprozess im Durchlaufverfahren oder mittels Folgewerkzeugdurchzuführen. Wenn das Erzeugen der Auskragungen durch Abkröpfen eines Teilbereichs der herausgebogenenVorsprünge erfolgt, kann auch dieser Schritt auf diese Weise mit erledigt werden. Hierdurchist es möglich, die verschiedenen Schritte des Verfahrens in einem Arbeitsgang bzw. durch einWerkzeug auszuführen und somit das gesamte Herstellungsverfahren weiter zu optimieren.

[0028] Werden Auskragungen durch Aufschmelzen eines Teilbereichs der Vorsprünge erzeugt, wirdfür das Aufschmelzen bevorzugt ein Laser verwendet. Wird der Laser auch zum Schneiden der Außenkonturen derHakenvorformen verwendet, ist kein zusätzliches Werkzeug für den Aufschmelzschritt notwendig.Auch zum Biegen der Haken kann Laserstrahlung eingesetzt werden. Anstelle des Laserbiegens könnendie Haken auch mittels thermischen Biegens erzeugt werden. Sowohl das Laserbiegen als auch das thermischeBiegen eignen sich besonders, wenn lediglich geringe Stückzahlen hergestellt werden sollen.

[0029] Schließlich wird die Aufgabe für eine Halterungsvorrichtung mit einem Befestigungsabschnitt,von dessen Oberfläche eine Vielzahl von Vorsprüngen vorsteht, dadurch gelöst, dass sie erhältlich istdurch das Ausbilden einer Vielzahl von Metallschlaufen am Befestigungsabschnitt der Halterungsvorrichtung,wobei die Metallschlaufen von der Oberfläche des Befestigungsabschnittes vorstehen, und gegebenenfallsdurch das Auftrennen der Schlaufen. Durch die Ausbildung der gewickelten Metallschlaufen amBefestigungsabschnitt können andere Werkstücke mit der Halterungsvorrichtung verbunden oderdurch diese gehalten werden. Dabei ist es zweckmäßig, die Metallschlaufen hakenförmig auszubilden,so dass sich der Befestigungsabschnitt der Halterungsvorrichtung möglichst gut an einem anderenWerkstück festklemmen und dadurch möglichst große Haltekräfte aufnehmen kann. In einer Variantewerden die Metallschlaufen zunächst ösenförmig ausgeführt und dann die Schlaufen aufgetrennt,um aus einer Öse zwei sich gegenüberstehende Haken zu bilden. Bevorzugt werden die Schlaufendabei im Bereich des Scheitelpunktes einer jeden Öse aufgetrennt. Zweckmäßigerweise wird zumDurchtrennen der Schlaufen ein Laserstrahl verwendet.

[0030] Bevorzugt werden mehrere Schlaufen aus einem durchgehenden Metallfaden bzw. -draht gewickelt.Dies vereinfacht zum einen den Herstellungsprozess und erhöht zum anderen die Gesamtstabilität derHalterungsvorrichtung.[0031] In einer bevorzugten Ausführungsform ist der Befestigungsabschnitt der Halterungsvorrichtungals Metallgestrick, -gewebe, -geflecht oder -gewirk ausgebildet, in welches die Schlaufen eingeflochtensind. Hierdurch wird die Herstellung der Halterungsvorrichtung vereinfacht, da kein zusätzlicher Befestigungsschritt(z.B. Schweißen) ausgeführt werden muss. Die Gesamtstabilität der Halterungsvorrichtung wirderhöht, wenn relativ lange, durchgehende Metalldrähte, aus denen mehrere Schlaufen gewickeltwerden, verwendet werden. Weiterhin ist es bevorzugt, die Schlaufen aus denselben Metalldrähtenauszubilden wie die, die zur Ausbildung des als Metallgestrick, -gewebe, -geflecht oder -gewirk ausgebildetenBefestigungsabschnitts verwendeten werden. Dadurch ist es möglich, die Schlaufen aus dem Metalldrahtbzw. -faden des Befestigungsabschnittes zu wickeln, ohne zusätzlichen Metalldraht zur Ausbildungder Schlaufen verwenden zu müssen. Durch diese integrierte Ausbildung vereinfacht sich weiterdie Herstellung der Halterungsvorrichtung und gleichzeitig wird ihre Stabilität erhöht.

[0032] Zweckmäßigerweise werden die Schlaufen im Wesentlichen einheitlich ausgebildet und gleichmäßigauf der Oberfläche des Befestigungsabschnittes verteilt, um so im Wesentlichen konstante Haltekräfte zuerzeugen.

[0033] In einer weiteren bevorzugten Ausführungsform werden die Metallschlaufen so ausgebildet,dass der Metalldraht, aus dem die Metallschlaufe gebildet wird, nach Erreichen des Scheitelpunktes derSchlaufe im Wesentlichen parallel zurückgeführt wird. Weiterhin wird die Schlaufe nicht geradlinig,sondern annähernd C-förmig oder abgewinkelt ausgebildet, so dass sie hakenartige Eigenschaftenerhält. Durch diese Ausbildung wird die Haltefähigkeit der Halterungsvorrichtung weiter erhöht. NachWicklung der C- oder winkelförmigen Schlaufen ist eine Durchtrennung der Schlaufen nicht mehrnotwendig. Die "Doppeldrahthaken" müssen nicht bereits beim Durchziehen der Schlaufen durchden Befestigungsabschnitt gebogen werden. Vielmehr können zunächst gerade aus dem Befestigungsabschnittvorstehende Schlaufen gezogen werden, deren Spitze dann rund gebogen oder abgeknickt wird.

[0034] Wie schon für die aus einer Grundplatte herausgebogenen Haken sind auch die aus Metallschlaufenerzeugten Haken in Größe und Form zweckmäßig so ausgebildet, dass sie zum Eingriff in ein zubefestigendes Gegenstück geeignet sind. Bevorzugt weist das Gegenstück also auch hier eine strukturierte Oberfläche auf,so dass sich die vorstehenden Metallschlaufen besser in dieser festklemmen können und so dieHalterungsfähigkeit der Halterungsvorrichtung verbessert wird. Vorteilhafterweise wird das Gegenstück erneutals Metallgestrick, -gewebe, -geflecht oder -gewirk ausgebildet. Alternativ kann das Gegenstück auchals Befestigungsabschnitt einer weiteren erfindungsgemäßen Halterungsvorrichtung ausgebildetsein. Grundsätzlich kann bei der Halterungsvorrichtung, dessen Befestigungsabschnitt zum Eingriffin ein Gegenstück ausgebildet ist, die Verbindung zwischen Befestigungsabschnitt und Gegenstück lösbar oderunlösbar ausgebildet sein.

[0035] Während es grundsätzlich denkbar ist, die Drahthaken-Halterungsvorrichtung als Abschnitt einesgrößeren Bauteils und in dieses integriert herzustellen, ist es im Allgemeinen bevorzugt, dieHalterungsvorrichtung separat zu fertigen und dann an einem Trägerbauteil anzubringen. Bei metallischenTrägerbauteilen ist es bevorzugt, die Halterungsvorrichtung an diesen durch Schweißen zu befestigen.Auch das zu befestigende Gegenstück kann an einem anderen Trägerbauteil angebracht oder in diesesintegriert sein.

[0036] Bevorzugte Anwendungsbereiche aller beschriebenen erfindungsgemäßen Halterungsvorrichtungen sinddie Befestigung und die Halterung von Bauteilen und Geräten im Bauwesen, in der Medizintechnik,im Haushalt und im Metallbau. Besonders bevorzugt sind im Metallbau die Halterung und Befestigungvon Metallteilen im Automobilsektor. Dort wird die erfindungsgemäße Halterungsvorrichtung insbesondere zurBefestigung von Hitzeschilden, Schalldämmungen und Motorkapselungen und zur Vibrationsdämpfung vonmetallischen Verbindungen verwendet.

[0037] Weiterhin kann die erfindungsgemäßen Halterungsvorrichtungen zur Befestigung von Bauteilenan Heizungen und Herden und zur Befestigung der Ummantelung von Rohren verwendet werden. Dadurch,dass die erfindungsgemäßen Halterungsvorrichtungen aus Metall ausgebildet sind, sind sie auchbesonders geeignet, um im Bereich von Bauteilhalterungen und Bauteilverbindungen bei Hochtemperatur- oderbei Niedrigsttemperaturanwendungen sowie für die Leitung elektrischen Stroms verwendet zu werden.

Ausführungsbeispiel

[0038] Nachfolgend wird die Erfindung anhand in den Zeichnungen dargestellter Ausführungsbeispieleweiter beschrieben. Diese Beispiele sind jedoch lediglich zur Erläuterung gedacht. Die Erfindungist nicht auf sie beschränkt. Es zeigen schematisch:

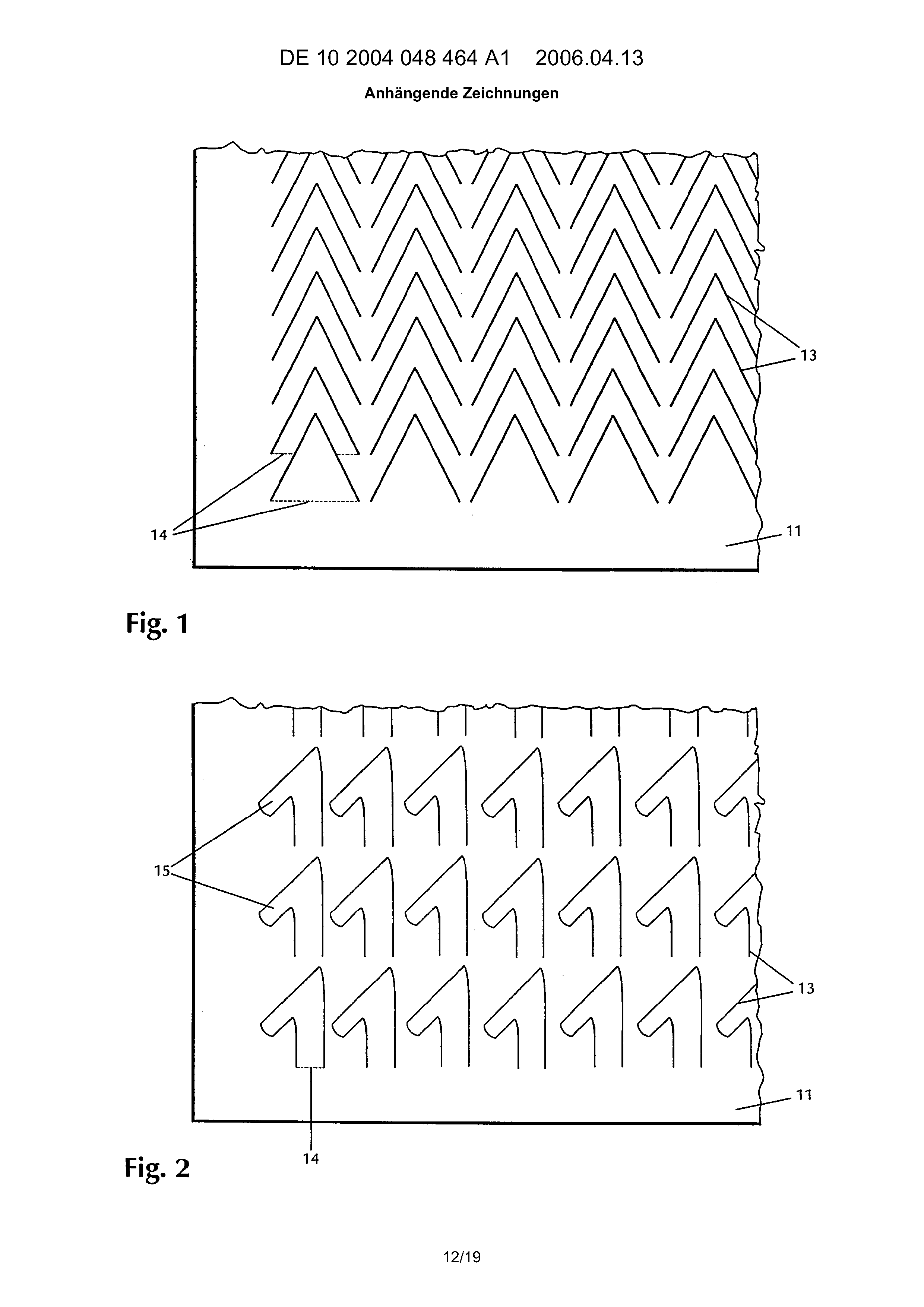

[0039] Fig. 1 eine Teildraufsicht auf eine metallische Grundplatte mit eingeschnittenen Hakenvorformen;

[0040] Fig. 2 eine Teildraufsicht auf eine weitere metallische Grundplatte mit anderen Hakenvorfor-men;

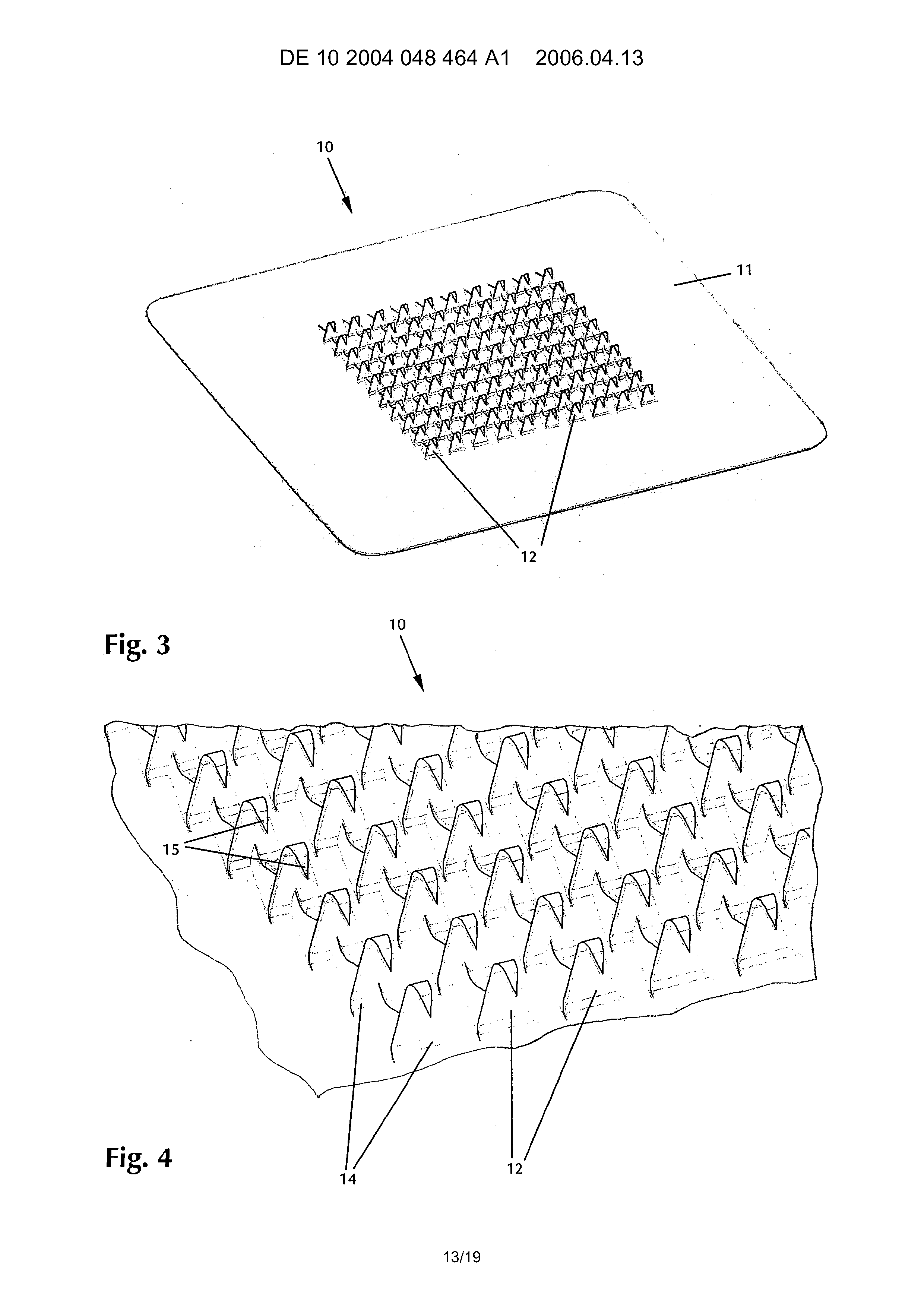

[0041] Fig. 3 eine perspektivische Draufsicht auf eine erfindungsgemäßen Halterungsvorrichtung;

[0042] Fig. 4 eine Teilansicht der Halterungsvorrichtung aus Fig. 3;

[0043] Fig. 5 eine perspektivische Draufsicht einer weiteren Ausführungsvariante einer erfindungsgemäßenHalterungsvorrichtung;

[0044] Fig. 6 eine Teilansicht der Halterungsvorrichtung aus Fig. 5;

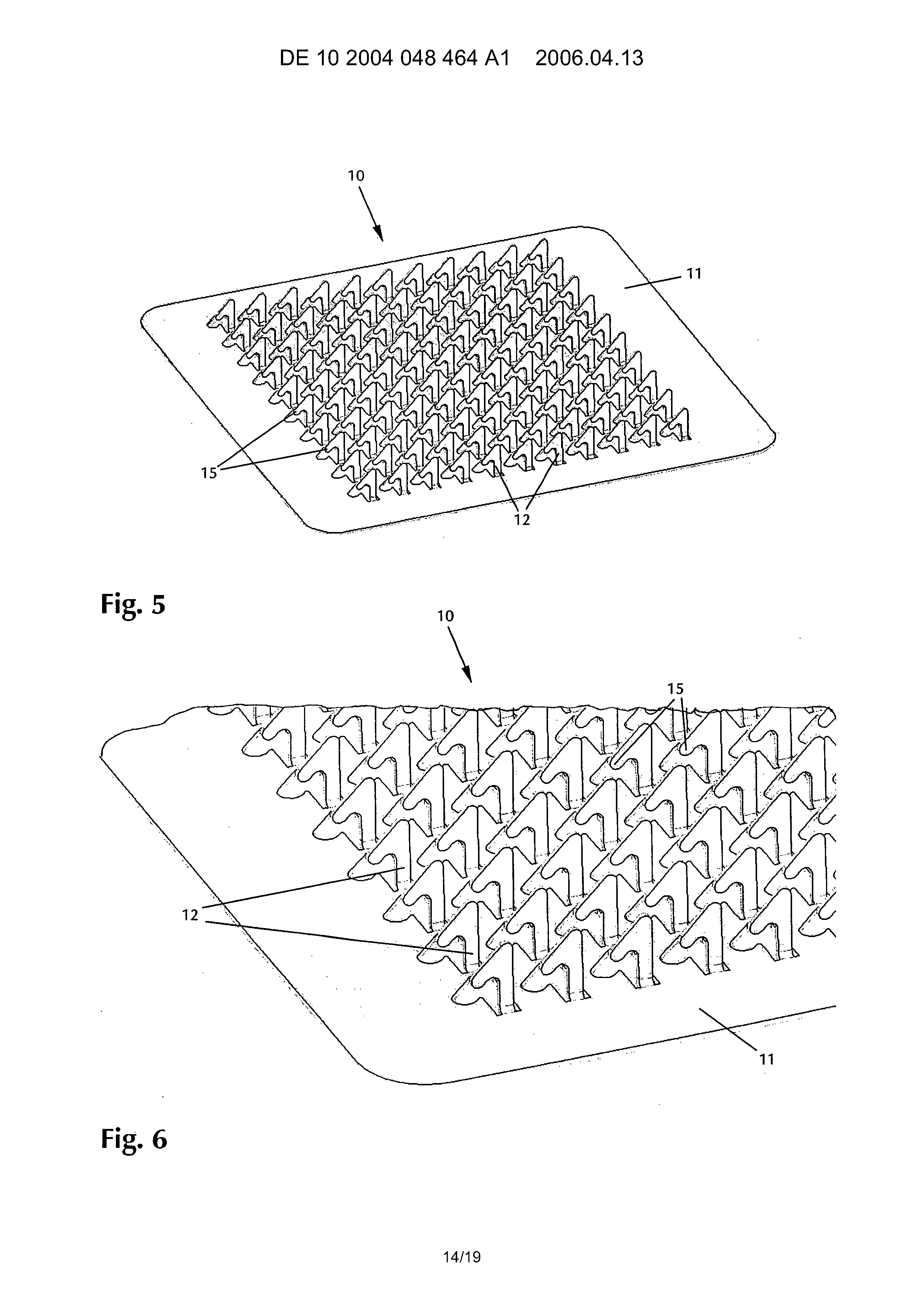

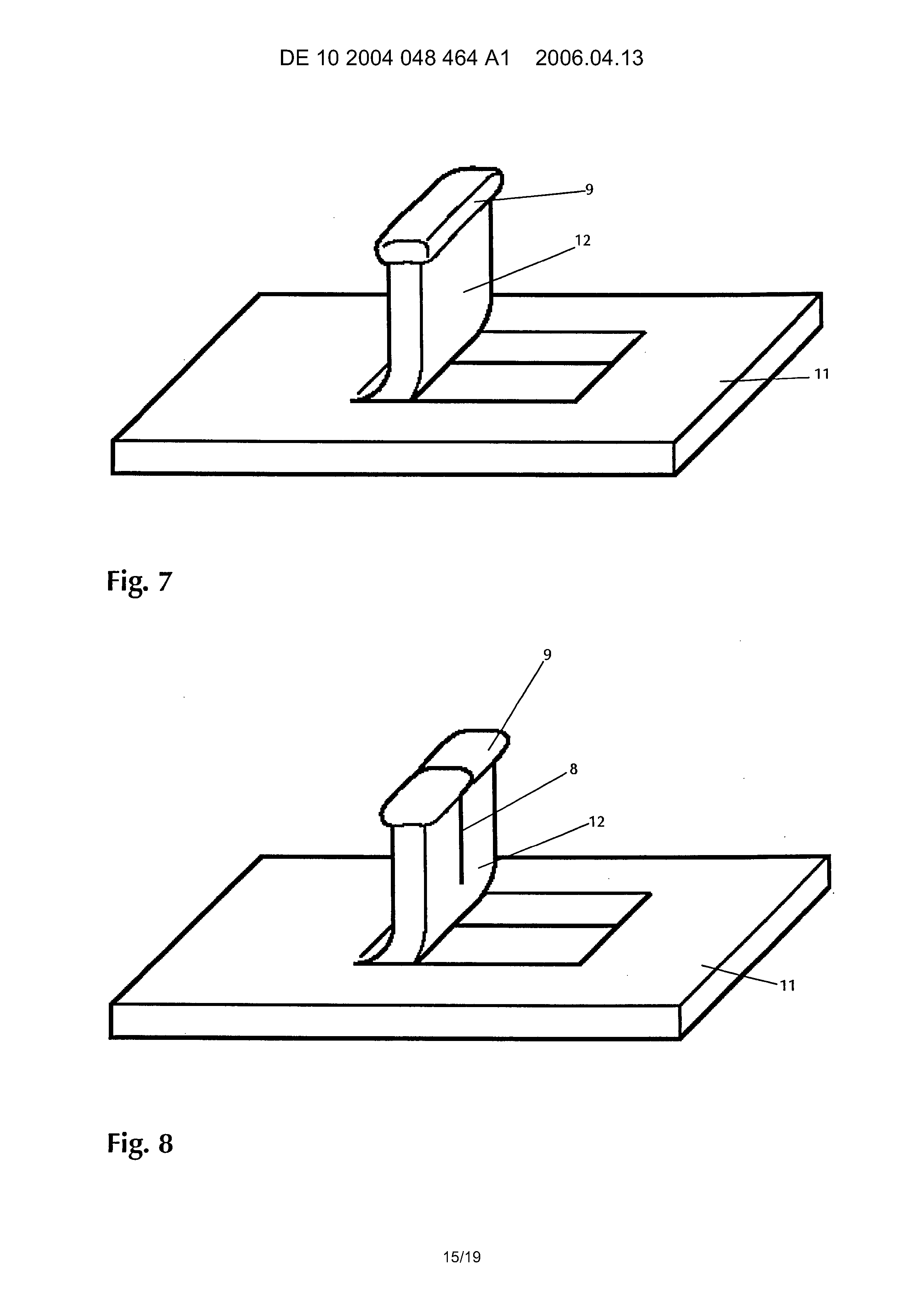

[0045] Fig. 7 eine perspektivische Ansicht eines Ausschnitts einer metallischen Grundplatte mitdaraus herausgebogenem Vorsprung mit pilzartigem Kopf;

[0046] Fig. 8 die Ansicht aus Fig. 7 mit in dem oberen Bereich des Vorsprungs 12 eingeschnittenemSchlitz;

[0047] Fig. 9 eine perspektivische Ansicht zweier durch die erfindungsgemäße Halterungsvorrichtungmiteinander verbundener Bauteile;

[0048] Fig. 10 eine geschnittene Seitenansicht einer mit einem Gegenstück in Eingriff stehendenHalterungsvorrichtung entlang des Schnittes A-A aus Fig. 9;

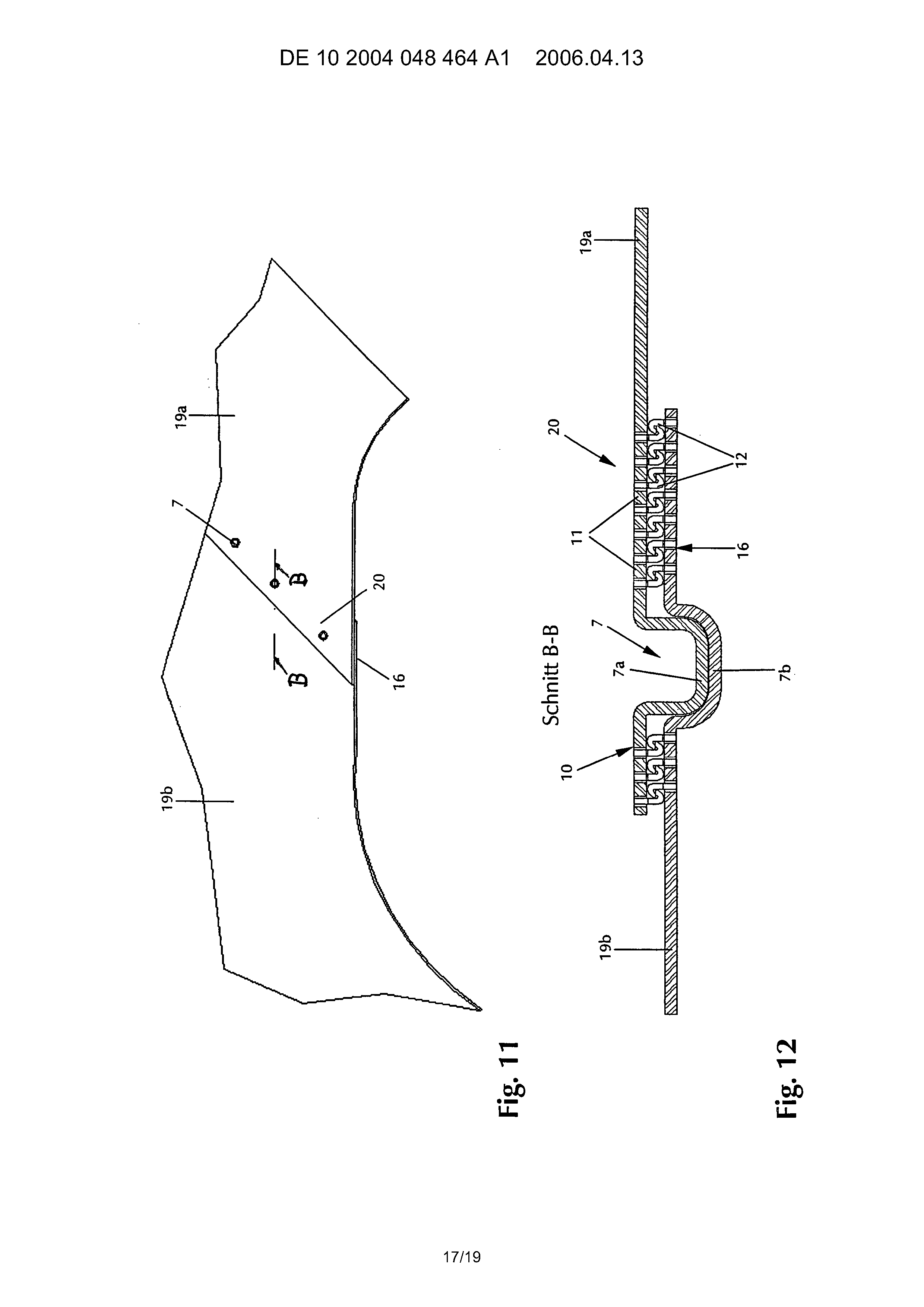

[0049] Fig. 11 eine perspektivische Ansicht zweier durch die erfindungsgemäße Halterungsvorrichtungmiteinander verbundener Bauteile mit Vorfixierelementen;

[0050] Fig. 12 eine geschnittene Seitenansicht einer mit einem Gegenstück in Eingriff stehendenHalterungsvorrichtung entlang des Schnittes B-B aus Fig. 11;

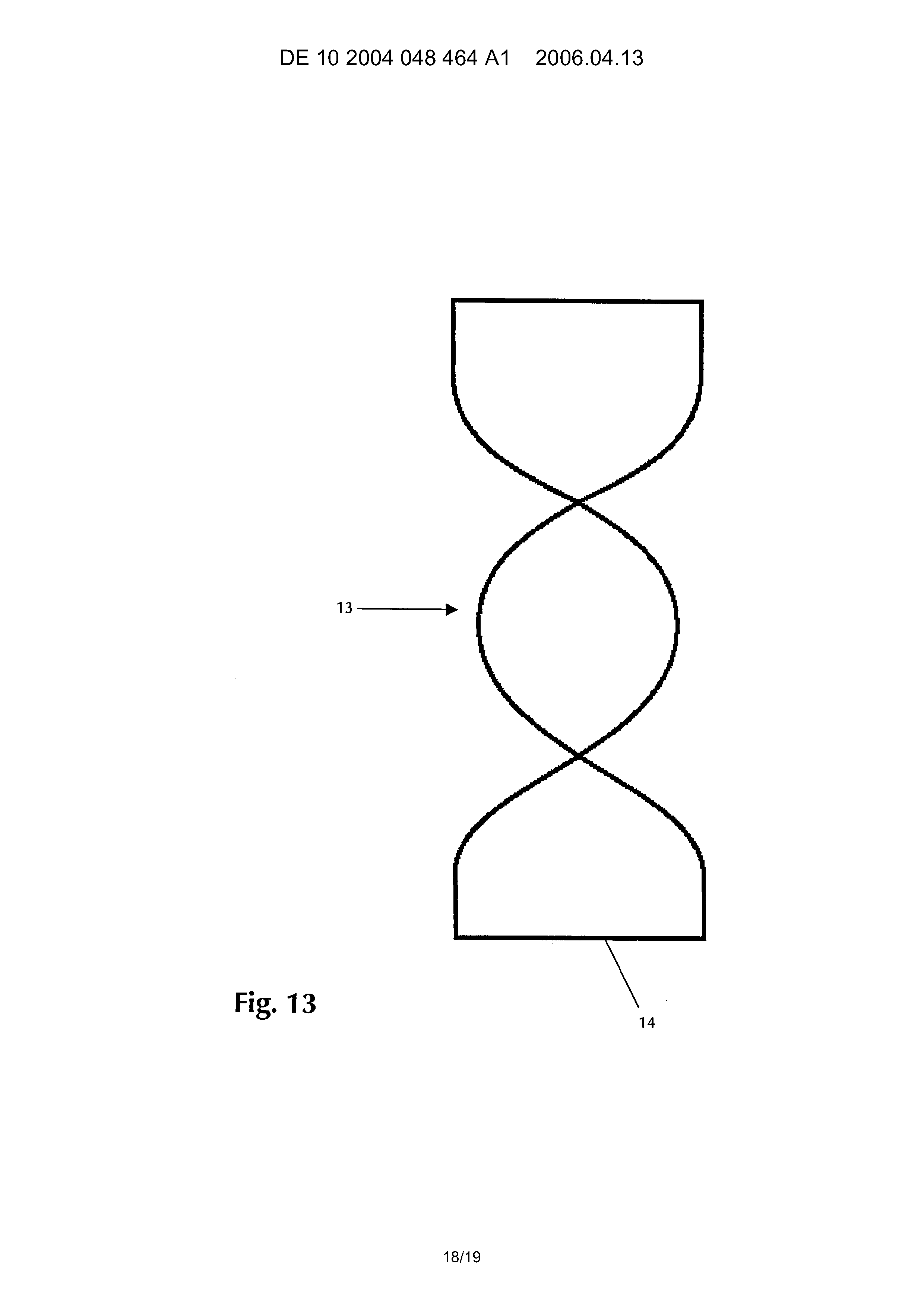

[0051] Fig. 13 eine Seitenansicht eines hakenartigen Vorsprungs einer erfindungsgemäßen Halterungsvorrichtung instark vereinfachter Darstellung;

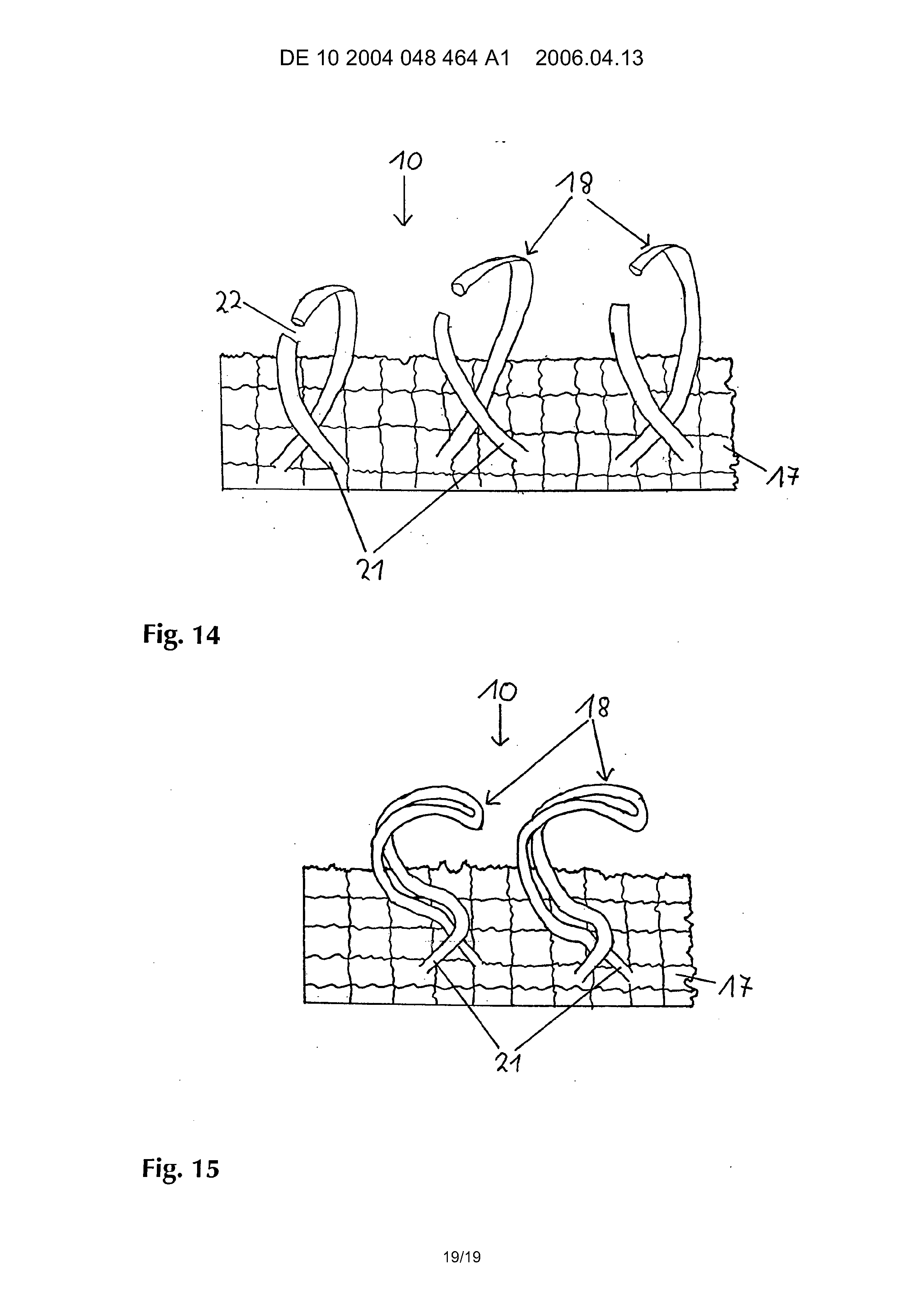

[0052] Fig. 14 eine perspektivische Teildraufsicht einer erfindungsgemäßen Halterungsvorrichtung mitdurchtrennten Metallschlaufen und

[0053] Fig. 15 eine perspektivische Teildraufsicht einer erfindungsgemäßen Halterungsvorrichtung mitC-förmig gebogenen Metallschlaufen.

[0054] Bei den in den Figuren dargestellten, verschiedenen Ausführungsformen der vorliegendenErfindung sind gleiche Bestandteile mit gleichen Bezugszeichen versehen.

[0055] Fig. 1 zeigt eine Teildraufsicht einer Grundplatte 11 einer erfindungsgemäßen Halterungsvorrichtung mitdarin eingeschnittenen Hakenvorformen 13. Die Hakenvorformen 13 sind V-förmig ausgeführt und ineinanderverschachtelt, so dass eine relativ hohe Dichte an Hakenvorformen 13 pro Flächeneinheit erzieltwird. Die V-förmigen Hakenvorformen 13 sind symmetrisch ausgebildet und so ineinander geschachtelt,dass innerhalb einer Reihe ihre Spitzen auf einer Geraden liegend angeordnet sind. Die bei zweider Hakenvorformen 13 vorhandenen gestrichelten Linien deuten die Biegekanten 14 an, um diedie Hakenvorformen 13 gebogen werden, um so hakenartige Vorsprünge zu erzeugen. Die Biegekante14 der Hakenvorform 13 in der untersten Reihe ist durchgängig ausgebildet, während die Biegekante14 der Hakenvorform 13 in der zweiten Reihe von unten durch die Verschachtelung der Hakenvorform13 unterbrochen ist.

[0056] Auch Fig. 2 zeigt eine Teildraufsicht einer metallischen Grundplatte 11 einer erfindungsgemäßenHalterungsvorrichtung mit darin eingeschnittenen Hakenvorformen 13. Die Hakenvorformen 13 weisen einenvertikal ausgerichteten, annähernd rechteckigen Grundkörper auf, an dessen oberen Ende ein Widerhaken15 ausgebildet ist, der sich schräg nach unten links erstreckt. Die untere, horizontale Kantedes Grundkörpers ist nicht in die Grundplatte 11 eingeschnitten und dient als Biegekante 14dem Herausbiegen der Hakenvorformen 13 aus der Grundplatte 11. Weiterhin sind die Hakenvorformen13 einheitlich ausgerichtet und gleichmäßig auf der Oberfläche der metallischen Grundplatte11 verteilt.

[0057] Fig. 3 zeigt eine erfindungsgemäße Halterungsvorrichtung 10. Zu einer Seite der metallischenGrundplatte 11 sind hakenartige Vorsprünge 12 herausgebogen. Die hakenartigen Vorsprünge 12basieren auf den V-förmigen Hakenvorformen aus Fig. 1. Weiterhin sind die hakenartigen Vorsprünge12 einheitlich ausgerichtet und, unter Belassung eines umlaufenden Randes, auf der Oberfläche dermetallischen Grundplatte 11 gleichmäßig verteilt.

[0058] In Fig. 4 ist eine Teilansicht der Halterungsvorrichtung 10 aus Fig. 3 dargestellt. Esist zu erkennen, dass die Spitzen der hakenartigen Vorsprünge 12 abgekröpft sind und Widerhaken15 formen. Die hakenartigen Vorsprünge 12 sind so um die Biegekanten 14 gebogen, dass sie ungefährsenkrecht auf der Grundplatte stehen.

[0059] Fig. 5 zeigt eine perspektivische Ansicht einer weiteren erfindungsgemäßen Halterungsvorrichtung10 mit aus der metallischen Grundplatte 11 herausgebogenen, hakenartigen Vorsprüngen 12, derenForm ähnlich ist zu der der Hakenvorformen aus Fig. 2. Die hakenartigen Vorsprünge 12 weisen Wi-derhaken 15 auf und sind einheitlich ausgerichtet und gleichmäßig über die Oberfläche der Grundplatte11 verteilt. Auch bei dieser Halterungsvorrichtung 10 wird ein umlaufender Rand auf der Grundplatte11 belassen, der später beispielsweise zur Befestigung an einem größeren Bauteil dienen kann.

[0060] Fig. 6 zeigt eine Teilansicht der Halterungsvorrichtung 10 aus Fig. 5.

[0061] Fig. 7 ist eine perspektivische Ansicht eines Ausschnitts einer metallischen Grundplatte11 mit einem daraus herausgebogenen hakenartigen Vorsprung 12. Der obere, stirnseitige Bereichdes hakenartigen Vorsprungs 12 ist mittels eines Laserstrahls aufgeschmolzen worden und bildetdaher beidseitig über das obere Ende des Vorsprungs 12 vorstehende Auskragungen in Form einespilzartigen Kopfes 9. Durch die Aufschmelzung hat der pilzartige Kopf 9 zu allen Seiten breitereAbmessungen als der eigentliche Vorsprung 12, so dass sich der pilzartige Kopf 9 in einem Gegenstück verhakenkann. Abgesehen vom pilzartigen Kopf 9 ist der Vorsprung 12 rechteckig ausgebildet.

[0062] Fig. 8 zeigt eine Weiterbildung der Ausführungsform aus Fig. 7, wobei in den hakenartigenVorsprung 12 vom pilzförmigen Kopf 9 aus ein vertikal ausgerichteter Schlitz 8 eingeschnitten ist.Der Schlitz 8 ist in etwa mittig angeordnet. Durch den Schlitz 8 wird der obere Bereich deshakenartigen Vorsprungs 12 in einen linken und einen rechten Abschnitt unterteilt, die auseinander gebogenwerden können (hier nicht dargestellt). Das dann V-förmig aufstehende obere Ende des Vorsprungs12 ist eine Kombination aus Abkröpfung und verdickten Bereichen, um Widerhaken in Form seitlicherAuskragungen am Vorsprung 12 zu bilden. Durch die Verbiegung der beiden Abschnitte wird dieFähigkeit der hakenartigen Vorsprünge 12, sich in einem Gegenstück zu verklemmen, weiter erhöht undsomit die Kraftaufnahme der Halterungsvorrichtung allgemein verbessert.

[0063] Fig. 9 zeigt zwei flächige Metallbauteile 19a und 19b. Ein Teilbereich 20 des Bauteils19a überlappt einen Teil des Bauteiles 19b. An der Unterseite des Teilbereichs 20 des Bauteils19a ist eine erfindungsgemäße Halterungsvorrichtung angebracht, durch die die Bauteile 19a,19b miteinander verbunden sind. Der vom Bauteil 19a überlappte Teil des Bauteils 19b ist alsGegenstück 16 ausgebildet, in das die Halterungsvorrichtung eingreift.

[0064] Fig. 10 zeigt eine geschnittene Seitenansicht entlang der Schnittlinie A-A aus Fig. 9. Ander Unterseite des Überlappungsbereichs 20 des Bauteils 19a ist eine erfindungsgemäße Halterungsvorrichtung10 ausgebildet, die hakenartige Vorsprünge 12 aufweist, die nach unten vorstehen. Bei der indieser Figur dargestellten Ausführungsform ist das am Bauteil 19b ausgebildete Gegenstück 16analog und spiegelsymmetrisch zu der am Bauteil 19a ausgebildeten Halterungsvorrichtung 10 ausgebildet.Die hakenartigen Vorsprünge 12 der Halterungsvorrichtung 10 und des Gegenstücks 16 greifen ineinanderund verbinden so die beiden Bauteile 19a und 19b, ohne dass weitere Befestigungsmittel benötigtwerden.

[0065] Fig. 11 zeigt zwei flächige Metallbauteile 19a und 19b, ähnlich denen aus Fig. 9. ImUnterschied zu Fig. 9 sind bei der Darstellung in Fig. 11 im Teilbereich 20 des Bauteils 19punktförmig ausgebildete Vorfixierelemente 7 angeordnet. Die Vorfixierelemente 7 bestehen auskorrespondierenden, ineinander greifenden Fixierelementen in den Metallbauteilen 19a und 19b.

[0066] Fig. 12 zeigt eine geschnittene Seitenansicht entlang der Schnittlinie B-B aus Fig. 11. Esist zu erkennen, dass innerhalb des Überlappungsbereiches 20 sowohl im Bauteil 19a als auchim Bauteil 19b napfartige, miteinander korrespondierende und ineinander greifende Vertiefungen7a und 7b ausgebildet sind, die zusammen das Vorfixierelement 7 bilden. Die Tiefe der napfartigenVertiefungen 7a und 7b sind so gewählt, dass ein ausreichender Abstand zwischen den flächigenMetallbauteilen 19a und 19b zur gegenseitigen Verhakung der hakenartigen Vorsprünge 12 erhaltenbleibt.

[0067] Fig. 13 stellt in vereinfachter Darstellung eine weitere Variante eines hakenartigen Vorsprungs13 dar, der in einer erfindungsgemäßen Halterungsvorrichtung, wie sie beispielsweise in Fig. 1bis 6 beschrieben wurden, anstelle der dort gezeigten Vorsprünge 13 verwendet werden kann. AlsHakenvorform wird dabei zunächst, ähnlich wie bei Fig. 7 und 8, eine rechteckige Kontur in dieGrundplatte eingeschnitten und der Vorsprung 13 dann um die Biegekante 14 herum aus der Grundplatteherausgebogen. Anschließend wird der Vorsprung 13 um seine Längsachse herum verdreht, sodasssich eine schraubenähnliche Form ergibt. An dieser Schraubenkontur kann sich dann das zu befestigendeGegenstück verhaken.

[0068] Fig. 14 zeigt eine perspektivische Teilansicht einer erfindungsgemäßen Halterungsvorrichtung10. Der Befestigungsabschnitt 17 der Halterungsvorrichtung 10 ist als Metallgewebe ausgebildet.In das Metallgewebe ist ein Metalldraht 21 eingeflochten, der in regelmäßigen Abständen aus demMetallgewebe geführt ist und Metallschlaufen 18 ausbildet, die von dem Befestigungsabschnitt17 vorstehen. Weiterhin weisen die Metallschlaufen 18 Trennstellen 22 auf, an denen sie, z.B. mittels eines Laserstrahls, durchtrennt sind. Die Trennstellen 22 befinden sich in der Nähedes Scheitelpunktes der Metallschlaufen 18.[0069] Fig. 15 zeigt eine perspektivische Teildarstellung einer weiteren Variante einer erfindungsgemäßenHalterungsvorrichtung 10. Der Befestigungsabschnitt 17 ist analog zu Fig. 14 ausgebildet, undauch bei dieser Variante ist der Metalldraht 21 in den Befestigungsabschnitt eingeflochten.Nach Austritt aus dem Befestigungsabschnitt 17 ist der Metalldraht 21 um ungefähr 90 ° zurückgebogenund danach, unter Ausbildung eines Halbkreises, in die entgegengesetzte Biegerichtung nach obengebogen. Kurz nach Erreichen des Scheitelpunktes ist der Metalldraht 21 um ca. 180 ° zurückgebogenund dann in etwa parallel zurückgeführt, bis sich kurz vor dem Wiedereintritt in den Befestigungsabschnitt17 der Metalldraht 21 mit sich selbst kreuzt und die Metallschlaufe 18 ausbildet. Durch dieseAusbildung nehmen die Metallschlaufen 18 ein in etwa C-förmiges Aussehen an und weisen so hakenartigeEigenschaften auf.

1. Halterungsvorrichtung (10) mit einer metallischen Grundplatte (11), von der eine Vielzahlvon Vorsprüngen (12) vorsteht, dadurch gekennzeichnet, dass sie erhältlich ist durch: a) Einschneiden einer Vielzahl von Hakenvorformen (13) unter Belassung mindestens einer Biegekante(14) je Hakenvorform (13) in die Oberfläche der Grundplatte (11); b) Herstellen von hakenartigen Vorsprüngen (12) durch Biegen der Hakenvorformen (13) um die Biegekante(14) aus der Grundplatte (11) heraus und gegebenenfalls c) Herstellen von seitlichen Auskragungen an den Vorsprüngen (12) und/oder d) Verdrillen der Vorsprünge (12) um ihre Längsachse.

2. Halterungsvorrichtung gemäß Anspruch 1, dadurch gekennzeichnet, dass die seitlichen Auskragungendurch Aufschmelzen eines Teilbereichs der Vorsprünge (12) hergestellt sind.

3. Halterungsvorrichtung gemäß Anspruch 1 oder 2, dadurch gekennzeichnet, dass die seitlichenAuskragungen durch Abkröpfen eines Teilbereichs der Vorsprünge (12) hergestellt sind.

4. Halterungsvorrichtung gemäß einem der Ansprüche 1 bis 3, dadurch gekennzeichnet, dassdie hakenförmigen Vorsprünge (12) auf beiden Seiten der Grundplatte (11) vorstehen.

5. Halterungsvorrichtung gemäß einem der Ansprüche 1 bis 3, dadurch gekennzeichnet, dassdie hakenförmigen Vorsprünge (12) auf einer Seite der Grundplatte (11) vorstehen.

6. Halterungsvorrichtung gemäß einem der Ansprüche 1 bis 5, dadurch gekennzeichnet, dassdie metallische Grundplatte (11) aus Federstahl ausgebildet ist.

7. Halterungsvorrichtung gemäß einem der Ansprüche 1 bis 6, dadurch gekennzeichnet, dassdie hakenförmigen Vorsprünge (12) im Wesentlichen einheitlich ausgebildet und im Wesentlichengleichmäßig auf der Oberfläche der Grundplatte (11) verteilt sind.

8. Halterungsvorrichtung gemäß einem der Ansprüche 1 bis 7, dadurch gekennzeichnet, dassdie Hakenvorformen (13) ineinander geschachtelt angeordnet sind, so dass ein Teilbereich einerHakenvorform (13) innerhalb einer anderen Hakenvorform (13) angeordnet ist.

9. Halterungsvorrichtung gemäß einem der Ansprüche 1 bis 8, dadurch gekennzeichnet, dassan den in die Grundplatte (11) eingeschnittenen Hakenvorformen (13) ein- oder beidseitig Widerhaken(15) ausgebildet sind.

10. Halterungsvorrichtung gemäß einem der Ansprüche 1 bis 9, dadurch gekennzeichnet, dassdie Hakenvorformen (13) pfeil- oder pilzförmig ausgebildet sind.

11. Halterungsvorrichtung gemäß einem der Ansprüche 1 bis 10, dadurch gekennzeichnet, dassdie Hakenvorformen (13) V-förmig ausgebildet sind.

12. Halterungsvorrichtung gemäß einem der Ansprüche 3 bis 11, dadurch gekennzeichnet, dassdie Spitze der aus den Hakenvorformen (13) herausgebogenen Vorsprünge (12) abgekröpft ist.

13. Halterungsvorrichtung gemäß einem der Ansprüche 1 bis 12, dadurch gekennzeichnet, dassdie hakenförmigen Vorsprünge (12) zum Eingriff in ein Gegenstück (16) ausgebildet sind.

14. Halterungsvorrichtung gemäß Anspruch 13, dadurch gekennzeichnet, dass das Gegenstück (16)als Metallgestrick, -gewebe, -geflecht oder -gewirk ausgebildet ist.

15. Halterungsvorrichtung gemäß Anspruch 13, dadurch gekennzeichnet, dass das Gegenstück (16)als Halterungsvorrichtung (10) gemäß einem der Ansprüche 1 bis 9 ausgebildet ist.

16. Halterungsvorrichtung gemäß einem der Ansprüche 13 bis 15, dadurch gekennzeichnet, dassdie Halterungsvorrichtung und das Gegenstück miteinander korrespondierende Vorfixierelemente(7) aufweisen.

17. Halterungsvorrichtung gemäß einem der An-sprüche 1 bis 16, dadurch gekennzeichnet, dass die Halterungsvorrichtung (10) an einem Trägerbauteilangebracht ist.

18. Halterungsvorrichtung gemäß einem der Ansprüche 1 bis 16, dadurch gekennzeichnet, dassdie Halterungsvorrichtung (10) in ein Trägerbauteil integriert ist.

19. Verfahren zur Herstellung einer Halterungsvorrichtung (10) mit einer metallischen Grundplatte(11), von welcher eine Vielzahl von Vorsprüngen (12) vorsteht, gekennzeichnet durch folgende Schritte: a) Einschneiden einer Vielzahl von Hakenvorformen (13) unter Belassung mindestens einer Biegekante(14) je Hakenvorform (13) in die Oberfläche der Grundplatte (11), b) Herstellen von hakenartigen Vorsprüngen (12) durch Biegen der Hakenvorformen (13) um dieBiegekante (14) aus der Grundplatte (11) heraus und gegebenenfalls c) Herstellen von seitlichen Auskragungen an den Vorsprüngen (12) und/oder d) Verdrillen der Vorsprünge (12) um ihre Längsachse.

20. Verfahren gemäß Anspruch 19, dadurch gekennzeichnet, dass die in die Grundplatte (11) eingeschnittenenHakenvorformen (13) mittels eines Laserstrahls hergestellt werden.

21. Verfahren gemäß Anspruch 19, dadurch gekennzeichnet, dass die in die Grundplatte (11) eingeschnittenenHakenvorformen (13) durch Stanzen hergestellt werden.

22. Verfahren gemäß einem der Ansprüche 19 bis 21, dadurch gekennzeichnet, dass die Schrittea) und b) und, für den Fall, dass die Auskragungen durch Abkröpfen eines Teilbereichs der Vorsprünge(12) erzeugt werden, gegebenenfalls Schritt c) als rollierendes Durchlaufverfahren oder mittelsFolgewerkzeug ausgeführt werden.

23. Verfahren gemäß einem der Ansprüche 19 bis 21, dadurch gekennzeichnet, dass die Auskragungenin Schritt c) durch Aufschmelzen der von der Grundplatte entfernt gelegenen Endbereiche derVorsprünge (12) mittels Laserstrahlung erzeugt werden.

24. Halterungsvorrichtung (10) mit einem Befestigungsabschnitt (17), von dessen Oberfläche eineVielzahl von Vorsprüngen (12) vorsteht, dadurch gekennzeichnet, dass sie erhältlich ist durch: a) Ausbildung einer Vielzahl von Metallschlaufen (18) am Befestigungsabschnitt (17), welchevon der Oberfläche des Befestigungsabschnitts (17) vorstehen und b) gegebenenfalls Durchtrennung der Schlaufen (18).

25. Halterungsvorrichtung gemäß Anspruch 24, dadurch gekennzeichnet, dass zur Durchführung vonSchritt b) ein Laserstrahl verwendet wird.

26. Halterungsvorrichtung gemäß Anspruch 24 oder 25, dadurch gekennzeichnet, dass mehrereSchlaufen (18) aus einem durchgehenden Metalldraht (21) gewickelt werden.

27. Halterungsvorrichtung gemäß Anspruch 26, dadurch gekennzeichnet, dass der Befestigungsabschnitt(17) als Metallgestrick, -gewebe, -geflecht oder -gewirk ausgebildet ist, in welches der Metalldraht(21) eingeflochten sind.

28. Halterungsvorrichtung gemäß Anspruch 27, dadurch gekennzeichnet, dass der Metalldraht(21) zur Ausbildung der Schlaufen (18) und zur Ausbildung des Befestigungsabschnitts (17) einheitlichsind.

29. Halterungsvorrichtung gemäß einem der Ansprüche 24 bis 28, dadurch gekennzeichnet, dassdie Schlaufen (18) im Wesentlichen einheitlich ausgebildet und gleichmäßig auf der Oberflächedes Befestigungsabschnitts (17) angeordnet sind.

30. Halterungsvorrichtung gemäß einem der Ansprüche 24 bis 29, dadurch gekennzeichnet, dassbei der Ausbildung der Metallschlaufen (18) der Metalldraht (21) nach Erreichen des Scheitelpunktes derSchlaufen (18) im Wesentlichen parallel zurückgeführt ist.

31. Halterungsvorrichtung gemäß einem der Ansprüche 24 bis 30, dadurch gekennzeichnet, dassdie Metallschlaufen (18) im Wesentlichen C-förmig oder winkelförmig ausgebildet sind.

32. Halterungsvorrichtung gemäß einem der Ansprüche 24 bis 31, dadurch gekennzeichnet, dassdie Metallschlaufen (18) zum Eingriff in ein Gegenstück (16) ausgebildet sind.

33. Halterungsvorrichtung gemäß Anspruch 32, dadurch gekennzeichnet, dass das Gegenstück (16)als Metallgestrick, -gewebe, -geflecht oder -gewirk ausgebildet ist.

34. Halterungsvorrichtung gemäß Anspruch 32, dadurch gekennzeichnet, dass das Gegenstück (16)als Halterungsvorrichtung (10) gemäß einem der Ansprüche 23 bis 30 ausgebildet ist.

35. Halterungsvorrichtung gemäß einem der Ansprüche 24 bis 34, dadurch gekennzeichnet, dassdie Halterungsvorrichtung (10) an einem Trägerbauteil angebracht ist.

36. Verwendung einer Halterungsvorrichtung (10) gemäß einem der Ansprüche 1 bis 18 oder 24bis 35 zur Befestigung von Bauteilen und Geräten im Bauwesen, in der Medizintechnik, im Haushaltund im Metallbau, insbesondere zur Befestigung von Bauteilen für den Automobilbau und zur Vibrationsdämpfung.

37. Verwendung gemäß Anspruch 36 zur Befestigung von Bauteilen, insbesondere metallischenBauteilen, im Bereich von Verbrennungsmotoren, insbesondere zur Befestigung von Hitzeschilden,Schalldämmungen und Motorkapselungen.

Es folgen 8 Blatt Zeichnungen