Roller with heating device

Die Erfindung betrifft eine Walze (1) mit Heizvorrichtung (4) zum Beheizen zumindest eines mit einem zu bearbeitenden Gut in Kontakt kommenden Arbeitsabschnitts einer Mantelfläche (A) der Walze (1). Zur Erzielung einer möglichst gleichförmigen Erwärmung des Arbeitsabschnitts wird erfindungsgemäß vorgeschlagen, dass die Heizvorrichtung (4) einen Brenner zum Verbrennen eines brennbaren Fluids umfasst, bei dem ein Brennraum durch einen eine offene Porosität aufweisenden Porenkörper (6) gebildet ist.

[0001] Die Erfindung betrifft eine Walze mit Heizvorrichtung nach dem Oberbegriff des Anspruchs1.

[0002] Nach dem Stand der Technik werden insbesondere im Bereich der Kunststoffindustrie zurHerstellung von Kunststofffolien mit Heizvorrichtungen beheizbare Walzen verwendet. Die Walzenwerden damit beispielsweise auf eine Temperatur im Bereich von 100°C bis 150°C aufgeheizt.

[0003] Zum Aufheizen der Walzen werden nach dem Stand der Technik elektrisch oder mit der Gasbetriebene Heizvorrichtungen verwendet. Elektrische Heizvorrichtungen benötigen wegen ihrerTrägheit jeweils eine relativ lange Zeit bis zum Erreichen einer vorgegebenen Temperatur. Siebenötigen insbesondere eine relativ lange Aufheizphase. Abgesehen davon ist ein mit einer elektrischenHeizvorrichtung an einer Außenseite des Walzenmantels erzeugtes Temperaturfeld nicht besondersgleichförmig. - Bei der Verwendung von mit Gas betriebenen Heizvorrichtungen kann eine vorgegebene Temperaturschneller erreicht werden. Die Aufheizphase ist bei den mit Gas betriebenen Heizvorrichtungendeutlich kürzer. Allerdings kann auch mit solchen Heizvorrichtungen keine besonders homogeneTemperaturverteilung an der Außenseite des Walzenmantels erreicht werden.

Aufgabenstellung

[0004] Aufgabe der Erfindung ist es, die Nachteile nach dem Stand der Technik zu beseitigen.Es soll insbesondere eine Walze mit Heizvorrichtung angegeben werden, welche sich durch einebesonders homogene Temperaturverteilung an der Außenseite des Walzenmantels auszeichnet. Nacheinem weiteren Ziel der Erfindung soll die Walze möglichst schnell auf eine vorgegebene Temperaturaufheizbar sein. Des Weiteren wird eine möglichst kompakte Bauform angestrebt.

[0005] Diese Aufgabe wird durch die Merkmale des Anspruchs 1 gelöst. Zweckmäßige Ausgestaltungender Erfindung ergeben sich aus den Merkmalen der Ansprüche 2 bis 24.

[0006] Nach Maßgabe der Erfindung ist vorgesehen, dass die Heizvorrichtung einen mit einem brennbarenFluid betreibbaren Oberflächen- oder Volumenbrenner umfasst. - Mit dem vorgeschlagenen Oberflächen- oderVolumenbrenner ist es insbesondere möglich, einen vorgegebenen Abschnitt der Walze, beispielsweisemittels Wärmestrahlung aufzuheizen. Zu diesem Zweck kann die Heizvorrichtung langgestreckt ausgeführtund axial bezüglich der Walze angeordnet sein.

[0007] Unter einem brennbaren Fluid wird im Sinne der vorliegenden Erfindung ein Gemisch auseinem brennbaren Gas und Luft oder ein Gemisch aus einem verdampften Flüssigbrennstoff und Luftverstanden.

[0008] Bei einem Oberflächenbrenner wird die Wärme an der Oberfläche eines Brennerelements durchVerbrennung des Fluids gebildet. Bei einem Volumenbrenner wird die Wärme durch eine Verbrennungdes Fluids innerhalb eines porösen Volumens gebildet.

[0009] Nach einer vorteilhaften Ausgestaltung weist der Oberflächen- oder der Volumenbrenner einmit einer Vielzahl von Brenner-Durchbrüchen bzw. -Düsen versehenes, vorzugsweise platten- oder zylinderförmig ausgebildetes,Brennerelement auf. Dabei sind die Brenner-Durchbrüche so ausgeführt, dass ein Zurückschlagen derFlammen durch das Brennerelement hindurch in Richtung einer Zuführleitung für das brennbare Fluidunmöglich ist. Das Brennerelement ist zweckmäßigerweise aus Metall oder aus einer Keramik hergestellt.

[0010] Nach einer weiteren Ausgestaltung weist der Volumenbrenner einen durch einen eine offenePorosität aufweisenden Porenkörper gebildeten Brennraum auf. In diesem Fall kann der Porenkörperzweckmäßigerweise auf dem Brennerelement angeordnet sein. Durch das Brennerelement hindurchtretendesbrennbares Fluid verbrennt in diesem Fall im Volumen des Porenkörpers. - Sowohl der Oberflächen- alsauch der Volumenbrenner können langgestreckt ausgebildet sein. Das ermöglicht bei einer axialenAnordnung eine gleichförmige Erwärmung der Mantelfläche der Walze.

[0011] Nach einer vorteilhaften Ausgestaltung der Erfindung ist ein Durchmesser oder eine große Diagonaleeiner Querschnittsfläche des Brennerelements oder des Porenkörpers kleiner als dessen Länge.Das Brennerelement und/oder der Porenkörper kann insbesondere stabförmig oder zylindrisch ausgebildetsein. Dabei ist der Durchmesser oder die große Diagonale der Querschnittsfläche des Brennerelementsund/oder des Porenkörpers zweckmäßigerweise kleiner als der Innendurchmesser eines Walzenmantels.Die Walze kann also insbesondere hohl ausgebildet sein, wobei ein Walzenmantel beispielsweiseaus Metall und/oder Keramik hergestellt ist. Die vorgenannten geometrischen Ausgestaltungendes Brennerelements bzw. des Porenkörpers ermöglichen insbesondere ein gleichmäßiges Beheizen vonWalzen, deren Breite größer als deren Durchmesser ist.

[0012] Zweckmäßigerweise entspricht eine Länge des Brennerelements und/oder des Porenkörperszumindest der Länge des Arbeitsabschnitts. Das Brennerelement und/oder der Porenkörper ist vorteilhafterweisegegenüberliegend des Arbeitsabschnitts an-gebracht. Damit kann besonders effektiv eine von der Heizvorrichtung abgestrahlte Wärmestrahlungauf den Arbeitsabschnitt übertragen werden. Nach einer weiteren besonders vorteilhaften Ausgestaltung istder Oberflächen- oder Volumenbrenner in mehrere voneinander getrennte Brennerabschnitte unterteilt,welche in axialer Richtung hintereinander über die Länge des Arbeitsabschnitts angeordnet sind.Dabei kann jeder der Brennerabschnitte Bestandteil eines eigenständig funktionsfähigen Brennermodulssein. Derartige Brennermodule können - je nach der Länge des zu beheizenden Arbeitsabschnitts- zu einer langgestreckten Heizvorrichtung mit beliebiger Länge kombiniert werden.

[0013] Nach einer ersten Variante der Erfindung ist das Brennerelement und/oder der Porenkörper innerhalbder Walze angebracht. Dabei kann das Brennerelement und/oder der Porenkörper entweder in denWalzenmantel hineinragen. Es kann aber auch sein, dass der Oberflächen- oder Volumenbrennerinsgesamt innerhalb des Walzenmantels aufgenommen ist.

[0014] An einer Innenseite des Walzenmantels kann eine erste Strömungsleitstruktur zum Leitenvon aus dem Brennerelement und/oder dem Porenkörper austretenden heißen Abgasen vorgesehen sein.Die Strömungsleitstruktur kann zumindest einen radial nach innen vorspringenden umlaufenden erstenSteg umfassen. Zweckmäßigerweise sind mehrere derartige erste Stege vorgesehen. In diesem Fallwerden die aus dem Brennerelement und/oder dem austretenden heißen Abgase in radial umlaufenderRichtung an der Innenseite des Walzenmantels entlang geführt. Es kann damit eine besonders homogeneTemperaturverteilung an der Außenseite des Walzenmantels erreicht werden.

[0015] Nach einer weiteren Ausgestaltung sind an der Innenseite Mittel zur Erzeugung einer turbulentenStrömung vorgesehen. Es kann sich dabei um eine Beschichtung der Innenseite, eine raue Ausgestaltungan der Innenseite oder an der Innenseite gesondert angebrachte Vorsprünge handeln. Infolge derdamit hervorgerufenen turbulenten Strömung wird eine besonders effiziente Wärmeübertragung vonden heißen Abgasen auf den Walzenmantel erreicht.

[0016] Das Brennerelement und/oder der Porenkörper ist zweckmäßigerweise in einer in der Walzevorgesehenen im Wesentlichen zylindrisch ausgebildeten Haltevorrichtung aufgenommen. Die Haltevorrichtungweist vorteilhafterweise eine erste Strömungsleitstruktur zum Leiten des Abgases entlang derInnenseite auf. Dazu kann ein zwischen der Innenseite und einem zylindrisch ausgebildeten Abschnitt derHaltevorrichtung gebildeter erster Spalt vorgesehen sein, welcher eine erste Weite im Bereichvon 0,1 bis 0,01 m aufweist. Durch den ersten Spalt können die aus dem Brennerelement und/oderdem Porenkörper austretenden heißen Abgase mit einer hohen Geschwindigkeit geführt werden. Dabeikann besonders effizient die in den heißen Gasen enthaltene Wärme auf den Walzenmantel übertragenwerden.

[0017] Des Weiteren kann die Haltevorrichtung einen Abgaskanal zum Abführen des Abgases aufweisen.Insbesondere kann in diesem Fall die erste Strömungsleitstruktur ein zwischen dem Abgaskanalund dem Brennerelement und/oder dem Porenkörper in Richtung der Innenseite unter Ausbildungeines zweiten Spalts vorspringendes Strömungsrückhaltemittel umfassen. Dabei kann eine Weitedes zweiten Spalts 0,01 bis 0,001 m betragen. Mit dem vorgeschlagenen Strömungsrückhaltemittel wirdein Überströmen der aus dem Brennerelement und/oder dem Porenkörper austretenden heißen Abgase unmittelbarin den Abgaskanal vermieden. Die heißen Abgase gelangen also erst dann in den Abgaskanal, wennsie entlang eines Winkels von zumindest 300° an der Innenseite des Walzenmantels entlang geführtworden sind.

[0018] Nach einer zweiten Variante der Erfindung, welche selbstverständlich mit der vorgenanntenersten Variante kombiniert werden kann, ist das Brennerelement und/oder der Porenkörper gegenüberliegenddes Arbeitsabschnitts außerhalb der Walze angebracht. Bei dieser besonders einfach und kostengünstigzu realisierenden zweiten Variante ist eine Außenseite des Walzenmantels zweckmäßigerweise zumindest abschnittsweisevon einer zweiten Strömungsleitstruktur zum Leiten der aus dem Brennerelement und/oder dem Porenkörperaustretenden heißen Abgase entlang der Außenseite umgeben. Die zweite Strömungsleitstruktur umgibtdie Außenseite in einem Sektor von 60° bis 120°. Der Sektor kann je nach konstruktiven Anforderungenangepasst werden.

[0019] Nach einer besonders einfachen Ausgestaltung der Erfindung umfasst die weitere Strömungsleitstruktur eineim Wesentlichen koaxial zur Mantelfläche verlaufende Wand. Dabei können an einer der Außenseite zugewandtenweiteren Innenseite der Wand zweite Strömungsleitmittel vorgesehen sein. Die zweiten Strömungsleitmittel können insbesonderein Richtung der Außenseite vorspringende radial verlaufende zweite Stege umfassen. Das ermöglichteine Zwangsführung der Strömung der heißen Abgase in Umfangsrichtung der Walze. Es kann damiteine besonders homogene Temperaturverteilung an der Außenseite des Walzenmantels bzw. der Walzeerreicht werden.

Ausführungsbeispiel

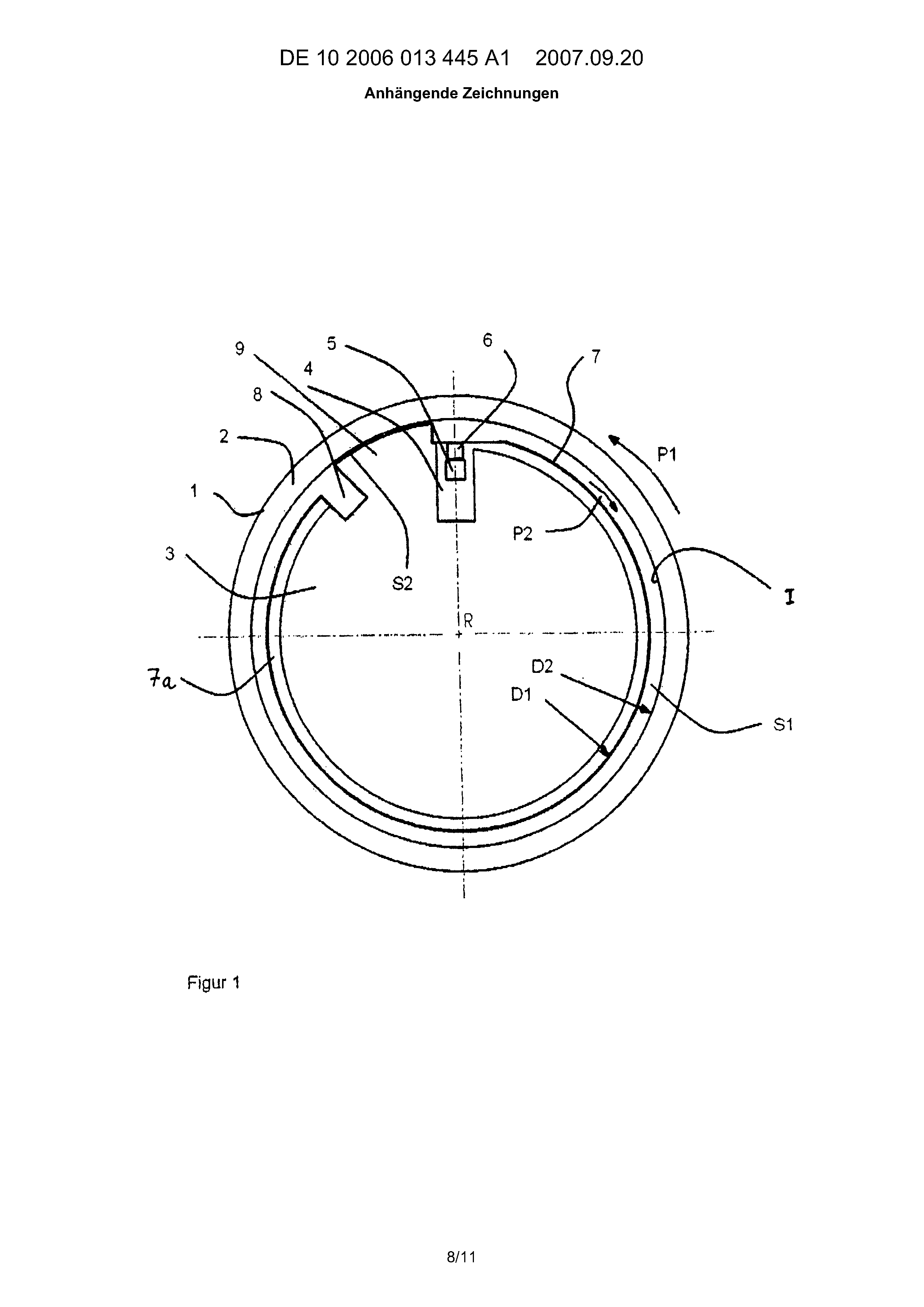

[0020] Nachfolgend werden Ausführungsbeispiele der Erfindung anhand der Zeichnungen näher erläutert.Es zeigen:[0021] Fig. 1 eine schematische Querschnittsansicht einer ersten Walze mit Heizvorrichtung,

[0022] Fig. 2 eine Detailansicht gemäß Fig. 1,

[0023] Fig. 3 eine schematische Teilschnittansicht durch den Walzenmantel und

[0024] Fig. 4 eine schematische Schnittansicht durch eine zweite Walze mit Heizvorrichtung.

[0025] Fig. 1 zeigt eine schematische Schnittansicht quer zu einer Rotationsachse R einer allgemeinmit dem Bezugszeichen 1 bezeichneten Walze. Die Walze 1 umfasst einen zylindrischen Walzenmantel2, der beispielsweise aus Metall und/oder Keramik hergestellt ist. In einem vom Walzenmantel2 umgebenen zylindrischen Hohlraum der Walze 1 ist eine abschnittsweise zylindrisch ausgeführteHaltevorrichtung 3 relativ feststehend zur Walze 1 angebracht. Eine an der Haltevorrichtung3 gehaltene Heizvorrichtung 4 umfasst einen Brennstoffgemisch-Zufuhrkanal 5 zur Zufuhr einesaus Gas und Luft oder aus einem verdampften Flüssigbrennstoff und Luft gebildeten Brennstoffgemischs.Der Brennstoffgemisch-Zufuhrkanal 5 ist mit einer mit Brenner-Durchbrüchen versehenen Platteabgedeckt, auf der ein in Form eines Quaders ausgebildeter lang gestreckter Porenkörper 6 angeordnet ist.Die mit Brenner-Durchbrüchen versehene Platte bildet ein Brennerelement, welches in Fig. 2 mitdem Bezugszeichen 5a bezeichnet ist. Bei dem Porenkörper 6 handelt es sich vorzugsweise um einenaus SiC oder SiSiC hergestellten offenporigen keramischen Schaum. Der Porenkörper 6 kann z.B. klemmend in einem rinnenartigen Gehäuse unter Verwendung eines elastischen Haltemittels gehaltensein. Der Porenkörper 6 bildet einen Brennraum des hier verwendeten Volumenbrenners. Bei demelastischen Haltemittel handelt es sich zweckmäßigerweise um ein thermisches Isolationsmittel,beispielsweise eine Matte, welche aus mit einem organischen Binder gebundenen keramischen Fasernhergestellt ist. Bei den keramischen Fasern kann es sich beispielsweise um Aluminosilikate handeln,mit der allgemeinen Zusammensetzung Al2O3 : SiO2 = 72 5 Gew.-% :28 5 Gew.-%, wobei die Summe aus Al2O3 und SiO2 abgesehen vonunvermeidbaren Verunreinigungen 100 Gew.-% beträgt. Bei dem organischen Binder handelt es sichzweckmäßigerweise um ein modifiziertes Acrylesthercopolymer. Mit dem vorgeschlagenen Haltemittelkann der Porenkörper 6 klemmend in einem rinnenförmigen Brennergehäuse gehalten werden. Auchbei einer thermisch bedingten Ausdehnung des Brennergehäuses gewährleistet ein solches Haltemitteleine ausreichende Elastizität zum Halten des Porenkörpers 6.

[0026] Die Haltevorrichtung 3 ist über einen wesentlichen Teil ihres Umfangs, vorzugsweise übereinen Sektor von mehr als 270°, insbesondere von mehr als 300°, zylindrisch ausgebildet. Einerster Außendurchmesser des den zylindrischen Abschnitt bildenden Zylindermantels 7 ist mitdem Bezugszeichen D1 bezeichnet. Mit dem Bezugszeichen 7a ist eine an der Innenwand des Zylindermantels7 vorgesehene Wärmedämmung bezeichnet. Ein Innendurchmesser des Walzenmantels 2 ist mit demBezugszeichen D2 bezeichnet. Ein zwischen dem Zylindermantel 7 und einer Innenseite I des Walzenmantels2 gebildeter erster Spalt S1 weist eine erste Weite W1 = D1-D2 von 0,1 bis 0,001 m auf. MitBezugszeichen 8 ist ein Abgaskanal zur Abfuhr der durch den ersten Spalt S1 geführten Abgasebezeichnet. Zwischen dem Abgaskanal 8 und der Heizvorrichtung 4 erstreckt sich von der Haltevorrichtung3 ein radial vorspringendes Strömungsrückhaltemittel 9. Wie insbesondere in Zusammensicht mitFig. 2 deutlich wird, ist zwischen der Innenseite I und dem Strömungsrückhaltemittel 9 ein zweiterSpalt S2 gebildet, dessen zweite Weite W2 kleiner als die erste Weite W1 des ersten Spalts S1ist. Der zweite Spalte S2 weist zweckmäßigerweise eine Weite im Bereich von 0,01 und 0,001 mauf. Das Strömungsrückhaltemittel 9 ist an einer der Innenseite I zugewandten Seite in Formeines Zylinderabschnitts ausgebildet, der sich über einen Sektor von beispielsweise 5° bis 40°erstrecken kann.

[0027] Die Funktion der in den Fig. 1 und Fig. 2 gezeigten ersten Walze 1 mit Heizvorrichtung4 ist folgende: Die in der Heizvorrichtung 4 durch Verbrennung des Brennstoffgemischs im Porenkörper 6 erzeugte Wärmewird z. T. durch Wärmestrahlung auf die Innenseite I des Walzenmantels 2 übertragen. Dabei erstrecktsich der Porenkörper 6 im Wesentlichen über eine gesamte Länge eines (hier nicht näher gezeigten)zu beheizenden Arbeitsabschnitts der Walze 1. Der Arbeitsabschnitt erstreckt sich üblicherweisenicht über die gesamte Länge der Walze 1. Insbesondere Randbereich der Walze 1 sind häufig nichtBestandteil des Arbeitsabschnitts. Der Arbeitsabschnitt kann auch radial umlaufende Unterbrechungenaufweisen. In diesem Fall kann auch der Porenkörper 6 dazu korrespondierende Unterbrechungenaufweisen oder in den entsprechenden Bereichen mit einer keramischen Platte abgedeckt sein.Mit der vorgeschlagenen Heizvorrichtung 4 ist es also in einfacher Weise möglich, vorgegebene Heizprofileentlang des Arbeitsabschnitts zu realisieren.

[0028] Ein wesentlicher Teil der mit der Heizvorrichtung 4 erzeugten Wärme wird mittels Konvektiondurch die aus dem Porenkörper 6 austretenden heißen Abgase auf den Walzenmantel 2 übertragen.Zur Erzeugung einer möglichst gleichförmigen Erwärmung des Arbeitsabschnitts des Walzenmantels2 werden die Abgase, vorzugsweise entgegen einer mit dem Pfeil P1 bezeichneten Drehrichtung derWalze 1, im ersten Spalt S1 entsprechend der mit dem zweiten Pfeil P2 angedeuteten Strömungsrichtung zum Abgaskanal 8 geführt. Die Abgase werdenalso um den Zylindermantel 7 herum um einen Winkel von mehr als 270° geführt. Damit kann einebesonders effiziente Übertragung der in den Abgasen enthaltenen Wärme auf den Walzenmantel 2erreicht werden.

[0029] Zur weiteren Erhöhung des Wärmeübergangs von den Abgasen auf den Walzenmantel 2 könnenan der Innenseite I Mittel zur Erzeugung einer turbulenten Strömung vorgesehen sein. Zu diesemZweck kann die Innenseite I durch mechanische oder chemische Maßnahmen aufgeraut sein. Es kannferner an der Innenseite I eine Schicht angebracht sein, welche zum einen zu einer Erhöhungder Absorption von Wärmestrahlung beiträgt und andererseits eine Rauigkeit zur Erzeugung einerturbulenten Strömung im ersten Spalt S1 aufweist. Ferner können an der Innenseite I Vorsprünge,radial, helisch, schräg oder axial verlaufende Stege oder andere geeignete Strukturen zur Erzeugungeiner turbulenten Strömung im ersten Spalt S1 vorgesehen sein. Solche Vorsprünge können in einemAbstand von beispielsweise 0,2 und 1,0 m vorgesehen sein. Es kann sich dabei um von der InnenseiteI vorstehende Drähte in runder, quadratischer oder rechteckiger Ausführung handeln. Dabei kannein Durchmesser eines solchen Drahts 0,01 bis 0,001 m betragen. Selbstverständlich sind auchandere Gestaltungen von solchen Vorsprüngen möglich.

[0030] Insbesondere bei der hier gezeigten Anordnung der Heizvorrichtung 4 im Inneren der Walze1 kann zur Erhöhung der Wärmestrahlung die Verbrennung beispielsweise unterstöchometrisch eingestelltwerden. Durch die infolge dessen sich ausbildenden Rußpartikel kann der Anteil an Wärmestrahlung erhöht werden.Sofern eine unterstöchometrische Verbrennung nicht erwünscht ist, können mittels einer geeignetenDosiervorrichtung auch geeignete inerte Partikel in den Abgasstrom eingeblasen werden, welchezu einer Erhöhung des Anteils an Wärmestrahlung beitragen. Derartige Partikel können mittelseines im Abgaskanal 8 oder dem Abgaskanal 8 nachgeschalteten Filters abgetrennt und im Kreislaufdem Abgas wieder zugeführt werden.

[0031] Die Zwangsführung der Strömung des Abgases entgegen der Drehrichtung des Walzenmantels2 wird insbesondere durch das Strömungsrückhaltemittel 9 erzwungen. Der damit gebildete zweiteSpalt S2 ermöglicht im Vergleich zum ersten Spalt S1 lediglich einen Durchtritt einer kleinenMenge an Abgas. Das Abgas strömt infolgedessen durch den ersten Spalt S1 wegen des geringerenStrömungswiderstands.

[0032] Fig. 3 zeigt einen Schnitt parallel zur Rotationsachse R durch einen Abschnitt des Walzenmantels2. Von der Innenseite I des Walzenmantels 2 erstreckt sich radial nach innen ein umlaufendererster Steg 10, der in einen dazu korrespondierenden Schlitz 11 eingreift. Die Wände des Schlitzes11 können mit einem Dichtmittel 12 verkleidet sein, welches einem Durchtritt von Abgas durchden Schlitz 11 entgegenwirkt. Bei dem Dichtmittel 12 kann sich beispielsweise um ein thermischesIsolationsmittel oder dgl. handeln, welches bis an den Steg 10 reicht oder daran anliegt. Mitdem Steg 10 wird in Zusammenwirken mit dem Schlitz 11 und ggf. dem Dichtmittel 12 eine Strömungssperre geschaffen,mit der eine Strömung des Abgases in einer axialen Richtung im ersten S1 und zweiten Spalt S2begrenzt werden kann. Je nach Bedarf können zur Begrenzung der axialen Strömung innerhalb derSpalte S1, S2 auch mehrere der in Fig. 3 gezeigten Anordnungen vorgesehen sein. - Der Steg 10ist in einem Wärme leitenden Kontakt an der Innenseite I angebracht. Dazu kann ein beispielsweiseaus Metall hergestellter Steg 10 durch Verschweißen an einem aus Metall hergestellten Walzenmantel2 befestigt sein. Grundsätzlich ist zur Gewährleistung einer homogenen Temperaturverteilungdarauf zu achten, dass die Wärmeleitfähigkeit desjenigen Materials, aus dem die Stege 10 hergestellt sind,nicht kleiner als die Wärmeleitfähigkeit des Materials ist, aus dem der Walzenmantel 2 hergestelltist. Das den Steg 10 bildende Material kann aber auch eine höhere Wärmeleitfähigkeit aufweisen,als das zur Herstellung des Walzenmantels 2 verwendete Material. Durch das Vorsehen des/derStegs/Stege 10 wird nicht nur die Strömung des Abgases geführt, sondern auch die Oberfläche ander Innenseite I des Walzenmantels 2 erhöht und damit die Effizienz der Wärmeübertragung verbessert.

[0033] Fig. 4 zeigt eine schematische Querschnittsansicht durch eine zweite Walze 1 mit Heizvorrichtung4. Dabei sind für funktionell gleich wirkende Bestandteile der Einfachheit halber dieselbenBezugszeichen verwendet worden, wie in den vorhergehenden Figuren.

[0034] Im Gegensatz zu dem in den Fig. 1 bis Fig. 3 gezeigten Ausführungsbeispiel ist bei derin Fig. 4 gezeigten zweiten Walze 1 die Haltevorrichtung 3 außerhalb des Walzenmantels 2 angeordnet.Ein (hier nicht gesondert dargestellter) Porenkörper 6 der Heizvorrichtung 4 ist gegenüberliegend einerAußenseite A des Walzenmantels 2 angeordnet. Ein Abstand des Porenkörpers 6 kann in Bezug zurAußenseite A verstellbar sein, so dass damit je nach Bedarf der auf die Außenseite A übertragene Anteilan Strahlungswärme verändert werden kann. Die Haltevorrichtung 3 weist auch bei diesem Ausführungsbeispiel einenZylindermantel 7 auf. Zwischen dem Zylindermantel 7 und der Außenseite A ist ein erster SpaltS1 gebildet. Für die erste Weite W1 des ersten Spalts S1 gelten auch hier die vorgenannten bevorzugtenBereiche. Der Zylindermantel 7 der Haltevorrichtung 3 erstreckt sich hier lediglich über einen Um-fangsabschnitt von 90°. Selbstverständlich ist es auch möglich, dass sich der Zylindermantel7 über einen Umfangsabschnitt bis zu 100°, 130° oder 150° erstreckt. Die Haltevorrichtung 3weist hier in der Nähe der Heizvorrichtung 4 und in der Nähe des Abgaskanals 8 jeweils ein Strömungsrückhaltemittel9 auf. Zwischen dem Strömungsrückhaltemittel 9 und der Außenseite A ist ein zweiter Spalt S2mit einer zweiten Weite W2 ausgebildet. Für die zweite Weite W2 gelten die vorgenannten Bereiche.Selbstverständlich können im zweiten Spalt S2 zusätzlich Dichtmittel 12 - ähnlich wie in Fig. 3gezeigt - vorgesehen sein, welche zur Verbesserung der Dichtwirkung an der Außenseite A derWalze 1 anliegen. Derartige Dichtmittel 12 können beispielsweise aus hitzebeständigen Kunststoffen, thermischisolierenden Materialien, wie keramischen Phasermaterialien oder dgl., hergestellt sein.

[0035] Zur radialen Strömungsbegrenzung können im Zylindermantel 7 radial verlaufende Stege10 vorgesehen sein, welche bis nahe an die Außenseite A heranreichen.

[0036] Auch mit der in Fig. 4 gezeigten - besonders einfach und damit kostengünstig herstellbaren- zweiten Ausgestaltung der Erfindung kann eine besonders gleichförmige Erwärmung eines Arbeitsabschnittseiner Walze 1 erreicht werden.

[0037] Obwohl es in den Figuren nicht ausdrücklich gezeigt ist, ist es selbstverständlich auchmöglich, die in den Fig. 1 bis Fig. 3 gezeigten Ausführungsform mit der in Fig. 4 gezeigtenAusführungsform zu kombinieren, d. h. die Walze 1 kann von innen und von außen beheizt werden.

[0038] Die obigen Ausführungsbeispiele sind anhand eines Volumenbrenners erläutert worden, beidem auf einem Brennerelement (5a), welches beispielsweise eine mit Brenner-Durchbrüchen versehene Metall-oder Keramikplatte sein kann, ein Porenkörper 6 angeordnet ist. Die Verbrennung findet dabeiim Porenkörper 6 statt. - Im Rahmen der vorliegenden Erfindung ist es auch möglich, anstelleeines Volumenbrenners einen Oberflächenbrenner zu verwenden. Bei einem Oberflächenbrenner erfolgtdie Verbrennung an der Oberfläche oder innerhalb eines Brennerelements 5a, welches z. B. auseiner aus Metall oder Keramik hergestellten Platte gebildet ist. Je nach Betriebsart könnendabei an einer Oberfläche der Platte eine Vielzahl kleiner Flammen sich ausbilden. Es ist aber auchmöglich, den Oberflächenbrenner so zu betreiben, dass das Brennerelement 5a lediglich glüht.

2 Walzenmantel3 Haltevorrichtung4 Heizvorrichtung5 Brennstoffgemisch-Zufuhrkanal5a Brennerelement6 Porenkörper7 Zylindermantel7a Wärmedämmung8 Abgaskanal9 Strömungsrückhaltemittel10 Steg11 Schlitz12 DichtmittelA AußenseiteD1 erster DurchmesserD2 zweiter DurchmesserI InnenseiteP1 Drehrichtung der Walze 1P2 Strömungsrichtung des AbgasesR RotationsachseS1 erster SpaltS2 zweiter Spalt

1. Walze mit Heizvorrichtung (4) zum Beheizen zumindest eines mit einem zu bearbeitendenGut in Kontakt kommenden Arbeitsabschnitts einer Mantelfläche (A) der Walze (1) dadurch gekennzeichnet,dass die Heizvorrichtung (4) einen mit einem brennbaren Fluid betreibbaren Oberflächen- oderVolumenbrenner umfasst.

2. Walze nach Anspruch 1, wobei der Oberflächen- oder Volumenbrenner ein mit einer Vielzahlvon Brenner-Durchbrüchen versehenes, vorzugsweise platten- oder zylinderförmig ausgebildetes,Brennerelement (5a) aufweist.

3. Walze nach einem der vorhergehenden Ansprüche, wobei der Volumenbrenner einen durch eineneine offene Porosität aufweisenden Porenkörper (6) gebildeten Brennraum aufweist.

4. Walze nach einem der vorhergehenden Ansprüche, wobei der Oberflächen- oder Volumenbrennerlanggestreckt ausgebildet ist.

5. Walze nach einem der vorhergehenden Ansprüche, wobei ein Durchmesser oder eine große Diagonaleeiner Querschnittsfläche des Brennerelements (5a) und/oder des Porenkörpers (6) kleiner alsdessen Länge ist.

6. Walze nach einem der vorhergehenden Ansprüche, wobei der Durchmesser oder die große Diagonaleder Querschnittsfläche eines Walzenman-tels (2) des Brennerelements (5a) und/oder des Porenkörpers (6) kleiner als Innendurchmesser(D2) eines Walzenmantels (2) ist.

7. Walze nach einem der vorhergehenden Ansprüche, wobei eine Länge des Brennerelements (5a)und/oder des Porenkörpers (6) zumindest der Länge des Arbeitsabschnitts entspricht.

8. Walze nach einem der vorhergehenden Ansprüche, wobei das Brennerelement (5a) und/oderder Porenkörper (6) gegenüberliegend des Arbeitsabschnitts angebracht ist.

9. Walze nach einem der vorhergehenden Ansprüche, wobei der Oberflächen- oder Volumenbrennermehrere voneinander getrennte Brennerabschnitte unterteilt ist, welche in axialer Richtung hintereinanderüber die Länge des Arbeitsabschnitts angeordnet sind.

10. Walze nach einem der vorhergehenden Ansprüche, wobei das Brennerelement (5a) und/oderder Porenkörper (6) innerhalb der Walze (1) angebracht ist.

11. Walze nach einem der vorhergehenden Ansprüche, wobei an einer Innenseite (I) des Walzenmantels(2) eine Strömungsleitstruktur (7, 9) zum Leiten von aus dem Brennerelement (5a) und/oder demPorenkörper (6) austretenden heißen Abgasen vorgesehen ist.

12. Walze nach einem der vorhergehenden Ansprüche, wobei die Strömungsleitstruktur (7, 9)zumindest einen von der Innenseite (I) radial nach innen vorspringenden umlaufenden ersten Steg(10) umfasst.

13. Walze nach einem der vorhergehenden Ansprüche, wobei an der Innenseite (I) Mittel zurErzeugung einer turbulenten Strömung vorgesehen sind.

14. Walze nach einem der vorhergehenden Ansprüche, wobei das Brennerelement (5a) und/oderder Porenkörper (6) in einer in der Walze (1) vorgesehenen im Wesentlichen zylindrisch ausgebildetenHaltevorrichtung (3) aufgenommen ist.

15. Walze nach einem der vorhergehenden Ansprüche, wobei die Haltevorrichtung (3) die Strömungsleitstruktur(7, 9) zum Leiten des Abgases entlang der Innenseite (I) aufweist.

16. Walze nach einem der vorhergehenden Ansprüche, wobei ein zwischen der Innenseite (I)und einem zylindrisch ausgebildeten Abschnitt (7) der Haltevorrichtung (3) gebildeter ersterSpalt (S1) eine erste Weite (W1) von 0,1 bis 0,01 m aufweist.

17. Walze nach einem der vorhergehenden Ansprüche, wobei die Haltevorrichtung (3) einenAbgaskanal (8) zum Abführen des Abgases aufweist.

18. Walze nach einem der vorhergehenden Ansprüche, wobei die Strömungsleitstruktur (7, 9)ein zwischen dem Abgaskanal (8) und dem Brennerelement (5a) und/oder dem Porenkörper (6) inRichtung der Innenseite (I) unter Ausbildung eines zweiten Spalts (S2) vorspringendes Strömungsrückhaltemittel (9)umfasst.

19. Walze nach einem der vorhergehenden Ansprüche, wobei eine zweite Weite (W2) des zweitenSpalts (S2) 0,01 bis 0,001 m beträgt.

20. Walze nach einem der vorhergehenden Ansprüche, wobei das Brennerelement (5a) und/oderder Porenkörper (6) gegenüberliegend des Arbeitsabschnitts außerhalb der Walze (1) angebrachtist.

21. Walze nach einem der vorhergehenden Ansprüche, wobei eine Außenseite (A) des Walzenmantels(2) zumindest abschnittsweise von einer Strömungsleitstruktur (7, 9) zum Leiten der aus demBrennerelement (5a) und/oder dem Porenkörper (6) austretenden heißen Abgase entlang der Außenseite(A) umgeben ist.

22. Walze nach einem der vorhergehenden Ansprüche, wobei die Strömungsleitstruktur (7, 9)eine im Wesentlichen koaxial zur Mantelfläche verlaufende Wand umfasst.

23. Walze nach einem der vorhergehenden Ansprüche, wobei an einer der Außenseite (A) zugewandtenweiteren Innenseite der Wand Strömungsleitmittel (10) vorgesehen sind.

24. Walze nach einem der vorhergehenden Ansprüche, wobei die Strömungsleitmittel (10) zumindesteinen in Richtung der Außenseite (A) radial vorspringenden Steg (10) umfassen.