Sensor arrangement

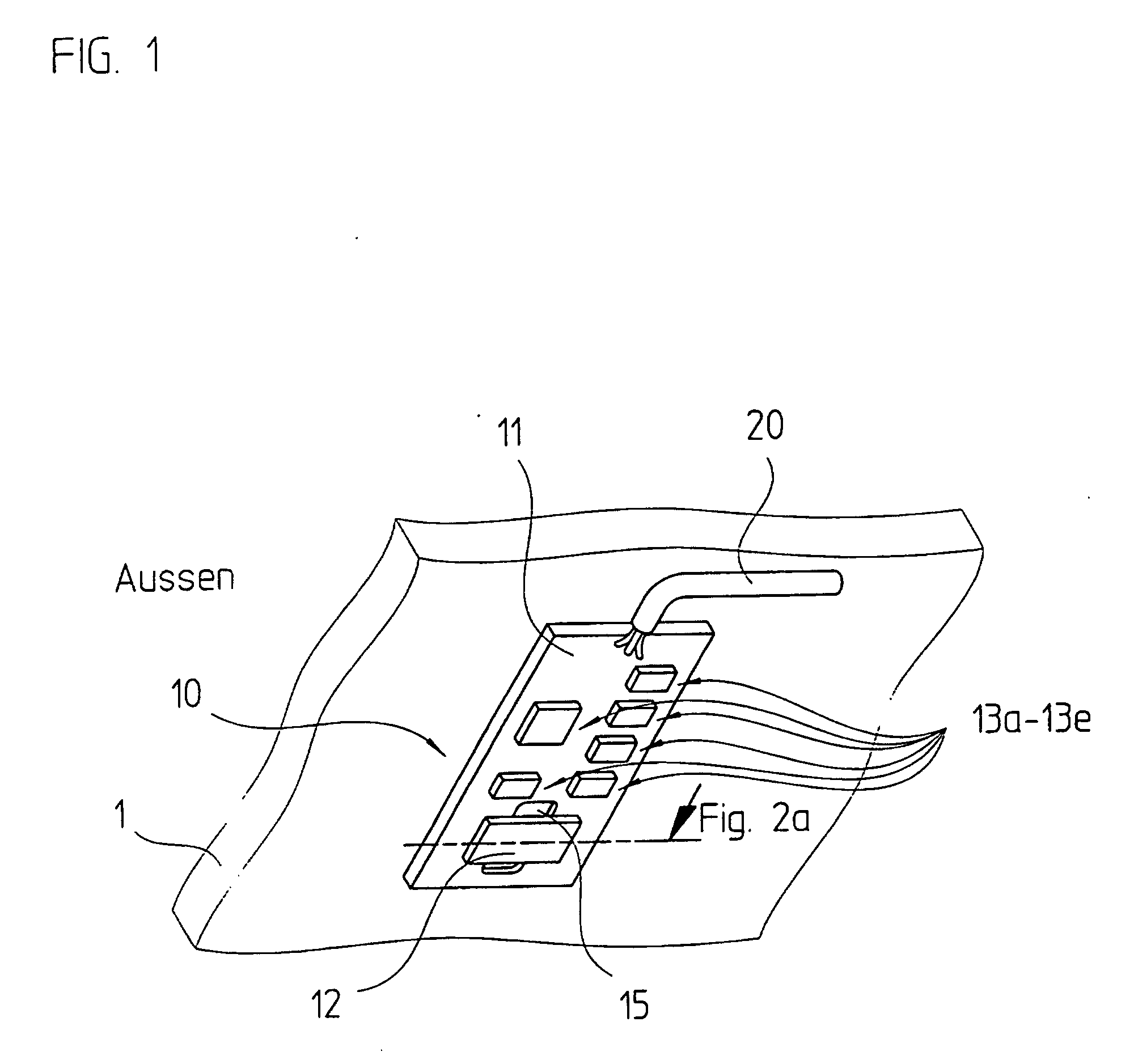

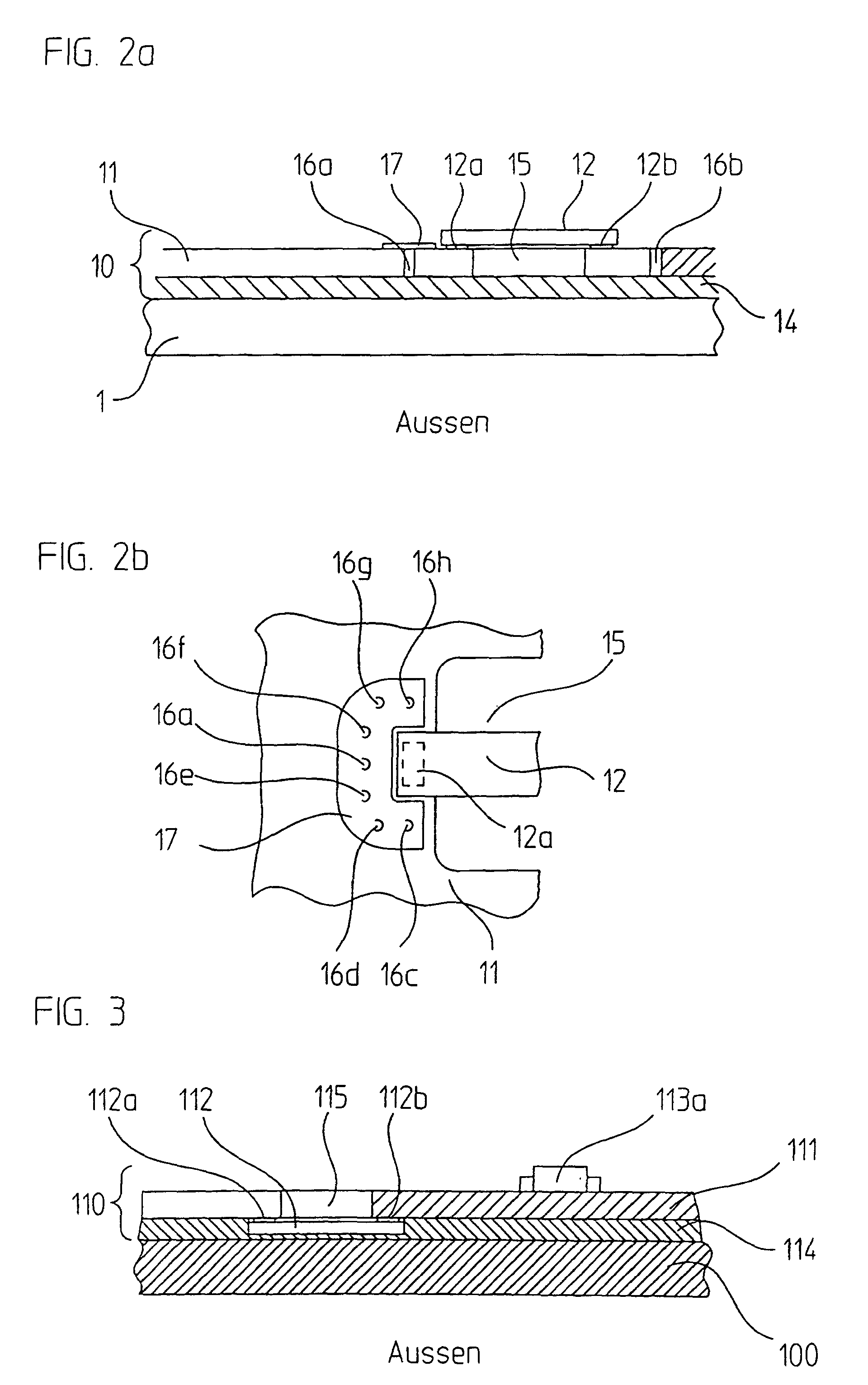

Die vorliegende Erfindung betrifft eine Sensoranordnung, die insbesondere zur Erfassung des Beschlagens der Innenseite einer KFZ-Scheibe geeignet ist. Zur Vermeidung des Beschlagens von KFZ-Scheiben sind bereits eine Reihe von Lösungen bekannt geworden. So wird etwa in der US 4,408,660 vorgeschlagen, auf Basis der Ausgangssignale verschiedenster Sensoren die KFZ-Klimaanlage geeignet zu regeln, um derart ein Beschlagen zu verhindern. Zu den eingesetzten bzw. erforderlichen Sensoren gehört u.a. ein Feuchtesensor, mit dem die relative Feuchte oder der Taupunkt an der jeweiligen KFZ-Scheibe gemessen wird. Zur konkreten Ausgestaltung des Feuchtesensors finden sich in dieser Druckschrift jedoch keine weiteren Hinweise. Zudem ist beim vorgeschlagenen Regelungskonzept zumindest ein weiterer Sensor erforderlich, mit dem die Temperatur gemessen wird, d.h. es resultiert ein relativ hoher Sensorik-Aufwand. Dokument EP 0 723 897 A zeigt als nächstliegender Stand der Technik eine Sensoranordnung, welche mittels einer Klebschicht auf einer Glasscheibe befestigt ist. Eine weitere Lösung des oben angesprochenen Problems sieht die Verwendung eines Infrarot-Sensors zur Bestimmung der Oberflächentemperatur eines Bereiches der KFZ-Scheibe vor. Mithilfe dieses Sensors und weiterer Feuchtesensoren im Fahrgast-Innenraum lässt sich die Innenraumfeuchte bzw. die Innenraumtemperatur über die KFZ-Klimaanlage derart regeln, dass ein Beschlagen der Scheiben zuverlässig verhindert wird. Nachteilig an dieser Variante ist der ebenfalls hohe Sensorik-Aufwand. Zusammenfassend lässt sich zu den bisherigen Lösungen deshalb feststellen, dass diese in der Regel eine Vielzahl von Sensoren zur zuverlässigen Erfassung des Beschlagens der KFZ-Scheibe erfordern. Aufgabe der vorliegenden Erfindung ist es daher, eine einfach aufgebaute Sensoranordnung anzugeben, die geeignet ist, das Beschlagen einer Trägerfläche, inbesondere einer KFZ-Scheibe, zuverlässig zu erfassen. Diese Aufgabe wird gelöst durch eine Sensoranordnung mit den Merkmalen des Anspruches 1. Vorteilhafte Ausführungsformen der erfindungsgemäßen Sensoranordnung ergeben sich aus den Maßnahmen in den abhängigen Patentansprüchen. Die vorgeschlagenen Maßnahmen gewährleisten, dass mit Hilfe einer einzigen erfindungsgemäßen Sensoranordnung das Beschlagen einer Trägerfläche, z.B. der Innenseite einer KFZ-Scheibe, zuverlässig erfasst und somit verhindert werden kann. Zu diesem Zweck werden die Ausgangssignale der erfindungsgemäßen Sensoranordnung einer entsprechenden Klimaregelung bzw. einer geregelten Klimaanlage zugeführt. Erfasst wird über die erfindungsgemäße Sensoranordnung nunmehr lediglich die relative Feuchte auf der Trägerfläche. Hierbei ist sichergestellt, dass das verwendete Sensorelement präzise die tatsächliche relative Feuchte auf der Trägerfläche detektiert, da das Sensorelement im Messbetrieb nahezu die gleiche Temperatur wie die Trägerfläche aufweist. Über verschiedene Maßnahmen wird gewährleistet, dass lediglich eine geringfügige Temperaturdifferenz zwischen der Trägerfläche und dem Sensorelement vorliegt. Die erfindungsgemäße Sensoranordnung ermöglicht somit eine zuverlässige Lösung der oben diskutierten Beschlags-Problematik, die lediglich einen geringen sensorischen Aufwand erfordert. Zudem ergeben sich durch den Wegfall weiterer Sensorelemente insgesamt weniger Systemfehler, da letztlich jedes einzelne Sensorelement zum Gesamtfehler bei der Beschlagsdetektion beiträgt. Es resultiert eine höhere Systemgenauigkeit und Zuverlässigkeit. Weitere Vorteile sowie Einzelheiten der erfindungsgemäßen Sensoranordnung ergeben sich aus der nachfolgenden Beschreibung eines Ausführungsbeispiels anhand der beiliegenden Figuren. Dabei zeigt In Figur 1 ist ein Teil der Innenseite einer KFZ-Scheibe 1 dargestellt, die als Trägerfläche dient und deren Beschlagen verhindert werden soll. Auf der dem Fahrgastraum zugewandten Seite der KFZ-Scheibe 1 ist die Sensoranordnung 10 angeordnet. Die Ausgangssignale der Sensoranordnung 10 werden über ein Anschlusskabel 20 einer nicht dargestellten, geregelten KFZ-Klimaanlage zugeführt. Die Klimaanlage verhindert auf Basis der gelieferten feuchteabhängigen Sensorsignale ein Beschlagen der Innenseite der KFZ-Scheibe 1 und somit eine eventuelle Sichtbehinderung. Hierzu kann über die KFZ-Klimaanlage in bekannter Art und Weise etwa die Heizungstemperatur und/oder der Lüftungsdurchsatz definiert verändert werden usw.. Mit Hilfe der Sensoranordnung 10 wird nunmehr lediglich die relative Luftfeuchte auf derjenigen Seite der KFZ-Scheibe 1 bestimmt, auf der die Sensoranordnung 10 angebracht ist. Sobald ein vorgegebener Grenzwert für die relative Luftfeuchte RH, z.B. RH = 95%, überschritten ist, werden über die KFZ-Klimaanlage - wie vorher angedeutet - geeignete regelungstechnische Gegenmaßnahmen ergriffen. Im Vergleich zu bisherigen Lösungen zur Vermeidung des Beschlagens, die stets auf die Taupunktbestimmung auf der KFZ-Scheibe abstellten, bietet die Sensoranordnung 10 somit eine sensorisch einfache Gesamtlösung. Insbesondere kommt diese Lösung ohne weitere Sensoren, wie etwa Temperatursensoren etc. aus. In Figur 1 ist von der Sensoranordnung 10 eine Trägerplatine 11 zu erkennen, auf der ein feuchteempfindliches Sensorelement 12 über einer Ausnehmung 15 sowie weitere elektronische Bauelemente 13a - 13e angeordnet sind. Die Trägerplatine 11 ist als handelsübliche Leiterplatte aus FR4-Material ausgebildet und enthält elektrische Leiterbahnen zum Kontaktieren der darauf angeordneten Bauelemente. Vorteilhafterweise liegt die Dicke der verwendeten Trägerplatine 11 im Bereich zwischen 1 - 2mm. Über das Anschlusskabel 20 erfolgt die Verbindung der Sensoranordnung 10 mit der nachgeordneten Signalverarbeitungseinheit, beispielsweise einer entsprechenden Klimaregelung der KFZ-Klimaanlage. Hierbei kann das Anschlusskabel 20 lösbar mit der Trägerplatine 11 verbunden werden, beispielsweise mit Hilfe einer geeigneten Steckverbindung. Das Sensorelement 12 ist im vorliegenden Beispiel als bekannter kapazitiver Dünnschicht-Feuchtesensor ausgebildet, bei dem sich zwischen zwei Elektroden ein Dielektrikum, z.B. ein geeignetes Polymermaterial, befindet, das feuchteabhängig seine Kapazität ändert. Elektroden und Dielektrikum sind üblicherweise auf einem geeigneten Trägersubstrat, beispielsweise Glas, angeordnet. Ausgangsseitig liefert das Sensorelement 12 demzufolge in bekannter Art und Weise elektrische Signale, die ein Maß für die relative Feuchte in der jeweiligen Umgebung darstellen. Wie in Figur 1 erkennbar, ist das Sensorelement 12 im Bereich einer rechteckförmigen Ausnehmung 15 der Trägerplatine 11 angeordnet. Über die Ausnehmung 15 in der Trägerplatine 11 wird eine gewisse Luftzirkulation im Sensorbereich sichergestellt. Die Längsachse der rechteckförmigen Ausnehmung 15 ist ferner senkrecht zur Längsachse des Sensorelementes 12 ausgerichtet. Das Sensorelement 12 ist auf derjenigen Seite der Trägerplatine 11 angeordnet, die abgewandt zur Scheibe 1 orientiert ist. Aus diesem Grund ist das Sensorelement 12, wie auch die weiteren Bauelemente 13a - 13e auf der Trägerplatine 11, als SMD-Bauteil ausgebildet. Das Sensorelement 12 weist somit auf derjenigen Seite im Bereich der Auflagefläche auf der Trägerplatine 11 elektrisch leitfähige Kontakte auf, die der Trägerplatine 11 zugewandt sind. Derart ist insbesondere eine einfache, rationelle Fertigung der Sensoranordnung 10 sichergestellt, da die Trägerplatine 11 dann automatisiert bestückbar ist. Ebenfalls in Figur 1 ist erkennbar, dass das Sensorelement 12 eine rechteckige Form aufweist und zumindest in einer Dimension eine größere Länge aufweist wie die Ausnehmung 15, so dass derart das Sensorelement 12 in zwei Auflagebereichen auf der Trägerplatine 11 aufliegt. Die desweiteren vorgesehenen Bauelemente 13a -13e auf der Trägerplatine 11 dienen zur Verarbeitung der Ausgangssignale des Sensorelementes 12. Eine derartige Signal-Weiterverarbeitung kann etwa in Form einer Signalverstärkung erfolgen, ferner kann die Umwandlung in ein einfach übertragbares und weiterverarbeitbares Signal vorgesehen sein; weitere Bauelemente können zum Schutz der Sensoranordnung 10 vor elektrischen Überspannungen und störender elektromagnetischer Beeinflussung dienen usw.. Vorteilhafterweise sind die verschiedenen elektronischen Bauelemente 13a - 13e auf der Trägerplatine 11 mit einem Schutzüberzug versehen, der dieselben vor mechanischen Einflüssen ebenso schützt wie vor Feuchte und Verschmutzung etc.. Hierzu ist etwa ein Schutzlack der Firma Grace geeignet, der unter der Typenbezeichnung Eccocoat vertrieben wird. Zur weiteren Erläuterung der Sensoranordnung sei auf die Figuren 2a und 2b verwiesen, die jeweils eine Teil-Schnittansicht der Sensoranordnung 10 aus Figur 1 im Bereich der Ausnehmung 15 der Trägerplatine 11 zeigt. Dargestellt ist hierbei wiederum die KFZ-Scheibe 1 mit der darüber angeordneten Sensoranordnung 10. Wie aus Figur 2a deutlich wird, ist die Trägerplatine 11 über eine als Klebeschicht ausgebildete Wärmeleitschicht 14 auf der KFZ-Scheibe 1, respektive der Trägerfläche, befestigt. Die Wärmeleitschicht 14 hat im dargestellten Ausführungsbeispiel verschiedene Funktionen. Primär von Bedeutung ist hierbei die möglichst gute Wärmeleitung dieser Schicht 14; desweiteren fungiert die Wärmeleitschicht 14 auch als Befestigungsmittel für die darauf angeordnete Trägerplatine 11 und das Sensorelement 12. In einer vorteilhaften Ausführungsform ist die Wärmeleitschicht bzw. Klebeschicht als doppelseitig klebender Klebstofffilm ausgebildet, wie er etwa von der Firma Oberhalb der Ausnehmung 15 ist das feuchteempfindliche Sensorelement 12 angeordnet, von dem in dieser Darstellung keine weiteren Einzelheiten erkennbar sind. Geeignete Sensorelemente 12 werden etwa von der Anmelderin unter den Typenbezeichnungen Das verwendete Sensorelement 12, das als SMD-Bauteil ausgebildet ist, hat eine feuchtesensitive Fläche, die ebenso wie die Kontakte 12a, 12b zur Trägerplatine 11 hin orientiert ist. Die Kontakte 12a, 12b und die feuchtesensitive Fläche sind bei dieser Ausführungsform eines feuchteempfindlichen Sensorelementes 12 demzufolge auf der gleichen Seite angeordnet. Ebenfalls in Figur 2a sind vertikale Bohrungen 16a, 16b in der Trägerplatine 11 erkennbar, die unmittelbar benachbart zur Ausnehmung 15 plaziert sind. Über diese Bohrungen 16a, 16b wird eine gute Wärmeleitung zwischen der Trägerfläche bzw. Scheibe 1 und dem Sensorelement 12 sichergestellt. In der Draufsicht auf einen Teilbereich der Sensoranordnung in Figur 2b ist erkennbar, dass in eine Vielzahl derartiger Bohrungen 16a - 16h benachbart zur Ausnehmung 15 angeordnet ist. Vorzugsweise werden die Durchmesser der Bohrungen 16a - 16h identisch zu den Durchmessern der ansonsten auf der Trägerplatine 11 vorgesehenen Durchkontaktierungen bzw. Bohrungen gewählt, d.h. es werden Durchmesser zwischen 0,3mm und 0,8mm gewählt. Ferner ist vorzuziehen - wie in Figur 2b erkennbar - mehrere separate Bohrungen 16a - 16h mit kleineren Durchmessern anstelle weniger Bohrungen mit größeren Durchmessern in der Trägerplatine 11 anzubringen. Die verschiedenen Bohrungen 16a - 16h weisen ferner eine möglichst gut wärmeleitfähige Beschichtung im Bohrungsbereich auf, beispielsweise eine Kupfer-Beschichtung, die eine gute Wärmeleitung zwischen der Trägerfläche 1 und dem Sensorelement 12 über die Bohrungen 16a - 16h sicherstellt. Die wärmeleitfähige Beschichtung im Bohrungsbereich ist vorzugsweise möglichst dick ausgebildet, etwa dicker als 30µm. Eine zusätzliche Verzinnung einer derartigen Kupfer-Beschichtung trägt nochmals zur Verbesserung der Wärmeleitungs-Eigenschaften bei. Schließlich erweist es sich als vorteilhaft hinischtlich der Wärmeleitung, wenn derartige wärmeleitfähige Beschichtungen der Bohrungen 16a, 16b auf der Seite der Trägerplatine 11 miteinander wärmeleitend verbunden werden, die in Richtung des Sensorelementes 12 orientiert ist. Hierzu kann etwa eine entsprechende Beschichtung 17 der Trägerplatine 11 in einem Flächenbereich um das Sensorelement 12 und seine Anschlusskontakte 12a, 12b vorgesehen werden, wie dies in Figur 2b erkennbar ist. Derart wird eine thermisch leitende Verbindung zwischen den verschiedenen Bohrungen 16a - 16h hergestellt. Ein möglichst guter thermischer Kontakt zwischen der Seite der Scheibe 1, auf der ein Beschlagen verhindert werden soll, und dem Sensorelement 12, ist somit für die Sensoranordnung 10 wesentlich. Zumindest ist jedoch zu gewährleisten, dass eine bestimmte - möglichst geringe - Temperaturdifferenz zwischen Trägerfläche 1 und Sensorelement 12 im Messbetrieb nicht überschritten wird. Im vorliegenden Beispiel resultiert etwa eine maximale Temperaturdifferenz von ca. 0.5°C zwischen der dem Sensorelement 12 zugewandten Seite der Scheibe 1 und Sensorelement 12. Eine derartiger Temperaturgradient ist hinsichtlich der Messung noch als unkritisch zu beurteilen. Eine weitere Maßnahme zur Optimierung der Wärmeleitungs-Eigenschaften in diesem Bereich der Sensoranordnung 10 wäre neben den oben diskutierten Maßnahmen im Zusammenhang mit der Bohrungs-Beschichtung etwa das Vorsehen einer weiteren gut wärmeleitfähigen, flächigen Beschichtung auf der Seite der Trägerplatine zumindest im Bohrungsbereich, die der Wärmeleitschicht 14 zugewandt ist. Eine Ausführungsform der erfindungsgemäßen Sensoranordnung sei nachfolgend anhand der Figur 3 erläutert, die wiederum eine Teil-Schnittansicht der Sensoranordnung zeigt. Auf der Innenseite der KFZ-Scheibe 100 bzw. der entsprechenden Trägerfläche, deren Beschlagen verhindert werden soll, ist die erfindungsgemäße Sensoranordnung 110 angeordnet. Diese umfasst eine Wärmeleitschicht 114, ausgebildet als Klebeschicht, sowie eine darüber angeordnete Trägerplatine 111, die eine Ausnehmung 115 aufweist. Im Bereich der Ausnehmung 115 ist das feuchteempfindliche Sensorelement 112 auf der Wärmeleitschicht 114 angeordnet. Schematisch angedeutet ist in Figur 3 desweiteren ein elektronisches Bauelement 113a, das zur weiteren Signalverarbeitung dient und auf der Seite der Trägerplatine 111 angeordnet ist, die abgewandt zur KFZ-Scheibe 100 orientiert ist. Hinsichtlich geeigneter Materialien für die Klebeschicht und für die Trägerplatine sei an dieser Stelle lediglich auf das vorhergehende Beispiel verwiesen. Unterschiedlich zum vorhergehenden Beispiel erfolgt die Anordnung bzw. Plazierung des Sensorelementes 112 in der erfindungsgemäßen Sensoranordnung 110. So ist das das Sensorelement 112 im Bereich der Ausnehmung 115 nunmehr unmittelbar auf der als Klebeschicht ausgebildeten Wärmeleitschicht 114 angeordnet, wobei die feuchteempfindliche Fläche des Sensorelementes 112 abgewandt zur KFZ-Scheibe orientiert ist. Beispielsweise wird ein SMD-Dünnschicht-Feuchtesensor wiederum direkt auf einem doppelseitig klebenden Klebstofffilm angeordnet, wobei die feuchteempfindliche Fläche des Sensorelementes 112 zur Trägerplatine 111 hin orientiert ist. Die elektrische Kontaktierung des Sensorelementes 112 erfolgt von derjenigen Seite des Sensorelementes 112 aus, die abgewandt zur KFZ-Scheibe bzw. Trägerfläche 100 orientiert ist. Hierzu sind auf dieser Seite des Sensorelementes 112 Kontakte 112a, 112b angeordnet, über die die Verbindung mit den elektrischen Leiterbahnen in der Trägerplatine 111 erfolgt. Es kann in dieser Ausführungsform der erfindungsgemäßen Sensoranordnung 110 demzufolge das gleiche feuchteempfindliche SMD-Sensorelement verwendet werden wie im vorherigen Beispiel; lediglich die Orientierung der feuchteempfindlichen Fläche bzw. der Kontakte 112a, 112b ist nunmehr abgewandt von der Scheibe gewählt. Alternativ zur dargestellten Variante ist zur elektrischen Kontaktierung auch grundsätzlich die Verwendung von Bonddrähten möglich, über die die Kontakte des Sensorelementes mit den Leiterbahnen in der Trägerplatine elektrisch verbunden werden. Als vorteilhaft an der in Figur 3 dargestellten Variante der erfindungsgemäßen Sensoranordnung ist aufzuführen, dass das Sensorelement 112 nunmehr noch dichter an derjenigen Seite der KFZ-Scheibe bzw. Trägerfläche 100 plaziert ist, auf der ein eventuelles Beschlagen detektiert werden soll. Es ist somit in noch höherem Maße sichergestellt, dass eine möglichst geringe Temperaturdifferenz zwischen dem Sensorelement 112 und der Trägerfläche 100 resultiert bzw. diese annähernd die gleiche Temperatur im Messbetrieb aufweisen. In einer weiteren - nicht dargestellten - Ausführungsform der vorliegenden Erfindung kann schließlich vorgesehen werden, die als Klebeschicht ausgebildete Wärmeleitschicht aus den beiden vorab erläuterten Varianten durch eine Schicht zu ersetzen, die lediglich eine gute Wärmeleitfähigkeit aufweist, jedoch nicht-klebend ausgelegt ist. Hierzu eignen sich z.B. keramikgefüllte Polymer-Folien, die unter der Bezeichnung Die vorliegende Erfindung ist somit nicht auf die beschriebene Ausführungsform beschränkt; es existieren im Rahmen der erfindungsgemäßen Überlegungen vielmehr eine Reihe weiterer Ausführungsvarianten.

Die Bohrungen 16a - 16h in der Trägerplatine 11 sowie die Verwendung der Wärmeleitschicht14 mit guten Wärmeleitungseigenschaften stellen sicher, dass das Sensorelement 12 und die Trägerfläche 1 bzw. die Scheiben-Innenseite im Messbetrieb eine weitgehend identische Temperatur besitzen. Zur guten thermischen Kopplung trägt in der Sensoranordnung im übrigen auch die Ausbildung des Sensorelementes 12 als SMD-Bauteil bei, da derart ein inniger thermischer Kontakt zu den dem Sensorelement 12 vorgeordneten Schichten sichergestellt ist.