Airport tow vehicle with pneumatic suspension

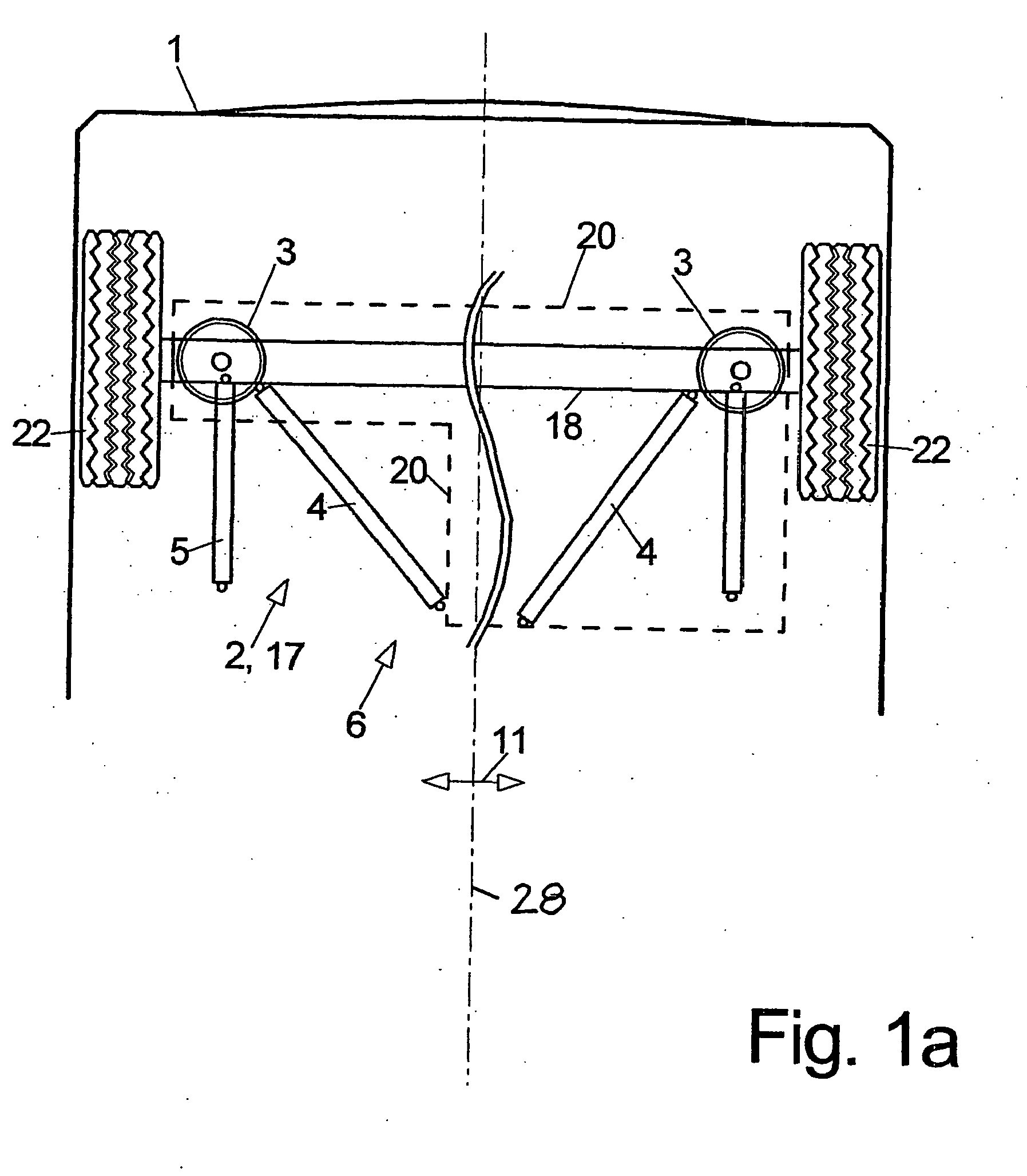

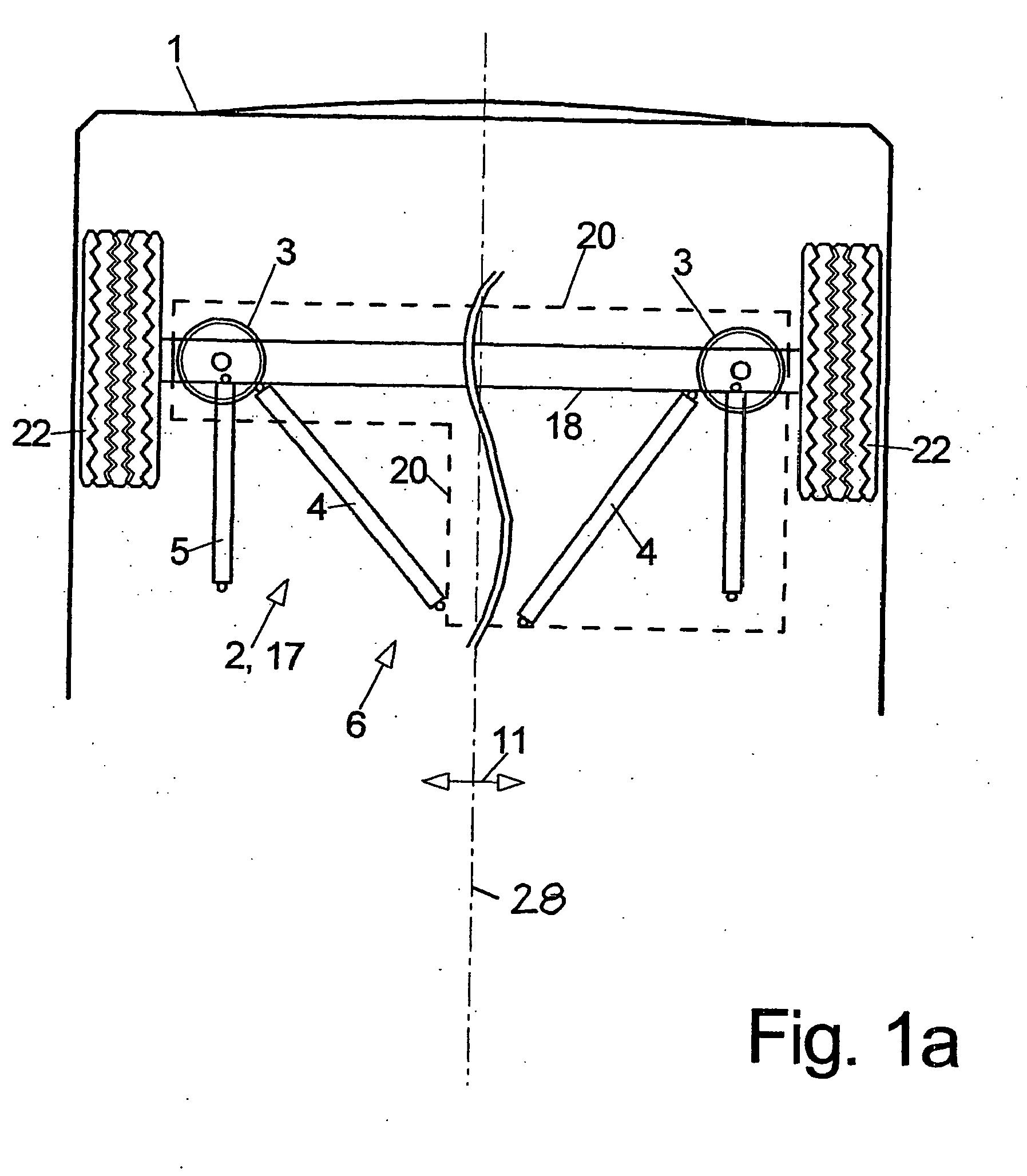

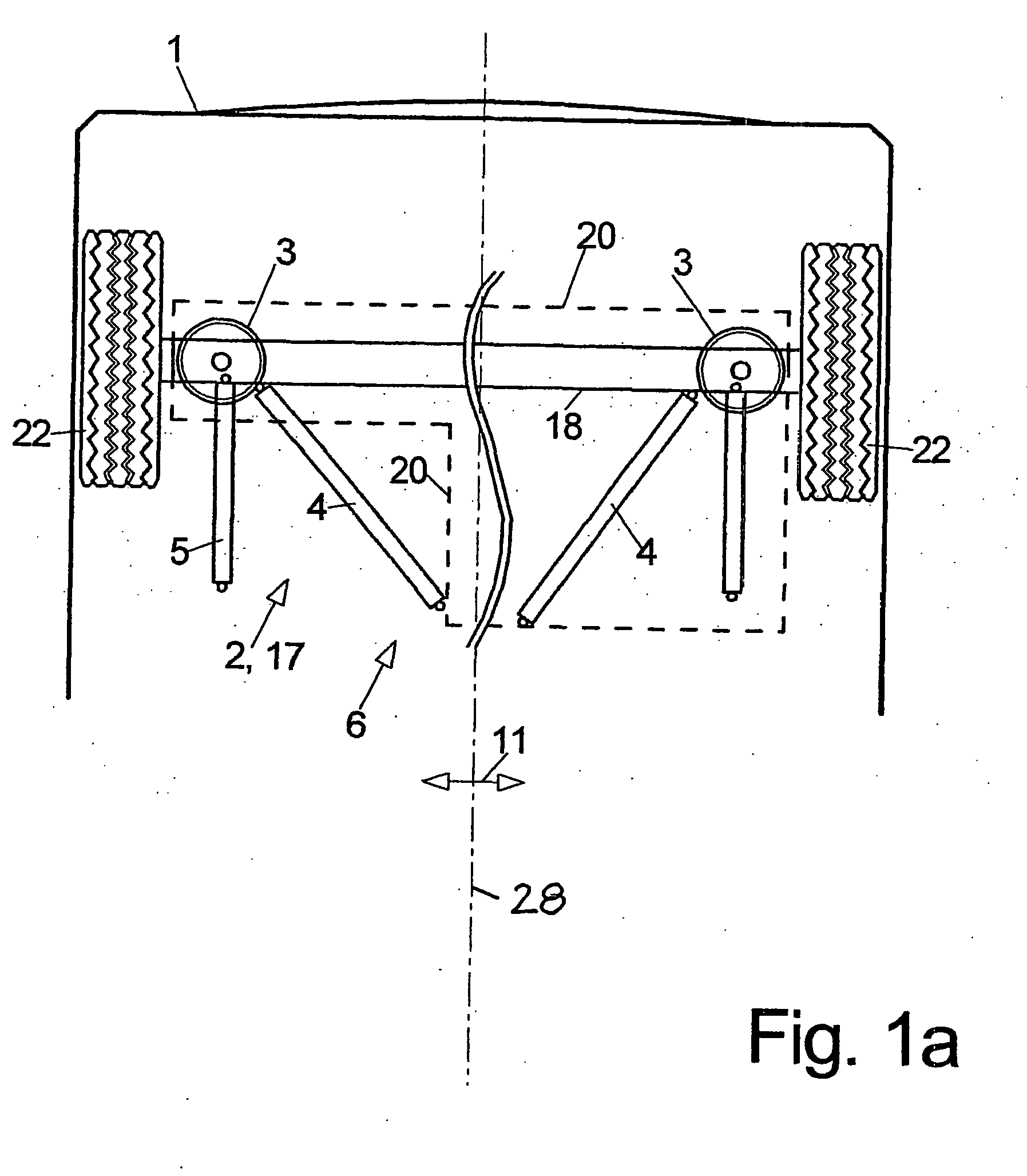

Die Erfindung betrifft Schlepper wie sie auf dem Flughafenvorfeld zum Ziehen von Gepäckwägen, Gangways, Hubplattformen und ähnlichem benutzt werden. Zum technischen Umfeld wird auf die Unter einem Schlepper wird ein Fahrzeug verstanden, welches aufgrund Eigengewicht und Antriebsleistung primär zum Ziehen von Wägen dient, so dass es selbst keine Ladefläche besitzt oder zumindest nicht primär besitzt. Darüber hinaus sind luftgefederte Fahrwerke auch bei Nutzfahrzeugen, z. B. Sattelzugmaschinen, etwa gemäß der Derartige Schlepper weisen gegenüber anderen Fahrzeugen, auch anderen Nutzfahrzeugen, spezifische Besonderheiten auf: Auch der Untergrund, auf dem diese Schlepper fahren, ist spezifisch gestaltet: Größere Unebenheiten gibt es in der Regel nur Bisher waren Vorfeld-Schlepper mit einfachen Blattfedern, meist aus Stahl, ausgerüstet. Da diese Blattfedern das hohe Eigengewicht des Schlepperaufbaus aufnehmen können mussten und auch die Seitenneigung begrenzt werden musste, war diese passive Federung so hart ausgelegt, dass vor allem bei einem Überfahren der Speedreducer mit annähernd 30 km/h sehr harte vertikale Schläge in den Aufbau des Fahrzeuges eingebracht wurden. Gleiches gilt für Schläge in Längsrichtung beim Anfahren und Abbremsen des Schleppers mit angehängter Last. Diese harten Schläge führen einerseits zu Schäden am Fahrzeug, insbesondere der Fahrzeugelektrik und -elektronik, und sind andererseits für den auf dem Fahrzeug sitzenden Fahrer auf die Dauer sehr ungesund, da selbst von dem gefederten Fahrersitz diese Schläge nur teilweise aufgenommen werden. Luftfederungen sind bei anderen Luftkraftwagen bereits bekannt. Es ist daher die Aufgabe gemäß der Erfindung, ein Fahrwerk, insbesondere eine Federung, für gattungsgemäße Schlepper zu schaffen, die trotz der vorhandenen Beschränkungen bei solchen Schleppern das Fahr- und Federungsverhalten verbessert. Diese Aufgabe wird durch die Merkmale des Anspruchs 1 gelöst. Vorteilhafte Ausführungsformen ergeben sich aus den Unteransprüchen. Neben der Stahlfederung mittels Blatt- oder Schraubenfedern sind als höherwertige Federungen im Fahrzeugbau die hydropneumatische Federung und die Luftfederung bereits bekannt. Da bei einem Schlepper weder eine Niveauregulierung benötigt wird noch die meisten Schlepper überhaupt ein Hydrauliksystem enthalten, wurde hiervon nicht die hydropneumatische Federung, sondern die Luftfederung gewählt, und zwar im Gegensatz zu der vorherrschenden Meinung, dass solche höherwertigeren Federungssysteme den Einsatz erst im Falle sehr unterschiedlicher Fahr- und Untergrundkonstellationen rechtfertigen: Im einfachsten Fall umfasst die Luftfederung einzelne Federbälge, die mit einem bestimmten Druck gefüllt und verschlossen sind, der während des Fahrbetriebs nicht verändert wird und folglich auch kein Ausgleichsvolumen oder keinen Kompressor im Schlepper benötigt. Lediglich in größeren zeitlichen Abständen wird das Vorhandensein des Nenndruckes überprüft und dieser Nenndruck gegebenenfalls - wenn Verluste aufgetreten sind - auf den Sollwert erhöht. Bereits hierdurch kann ein Zugewinn an Komfort erreicht werden, da gegenüber einer Stahlfeder das Ansprechverhalten der Federung wesentlich verbessert werden kann, beispielsweise durch Festlegen einer anderen, dynamischeren Federkennlinie als dies bei Stahlfedern möglich wäre. Wenn die Luftfederung zusätzlich die Möglichkeit bietet, den Druck in den einzelnen Federbälgen während des Fahrbetriebes zu verändern, und sei es auch nur manuell, indem ein Kompressor oder ein Ausgleichsbehälter mit höherem Druck Druckluft nachliefern kann, so können bereits hierdurch grobe Anpassungen des Federdruckes in Abhängigkeit von der Anhängelast, der gewünschten Fahrgeschwindigkeit, der Untergrundbeschaffenheit usw. eingestellt werden. Weiterhin müssen aufgrund der spezifischen Besonderheiten bei einer Luftfederung in derartigen Schleppern auch mechanische Details spezifisch gestaltet werden: Da auf jedem Flugfeld sehr spezifische Unebenheiten, also z. B. Speedreducer einer bestimmten Flankenneigung und Höhe, am Schlepper ein bestimmter Raddurchmesser usw. vorliegen, können einzelne typische Fahrsituationen geprobt und mittels einer lernfähigen Steuerung auch eigenständig optimiert werden, wozu beispielsweise Beschleunigungssensoren am Aufbau des Schleppers dienen, die die tatsächlich in den Aufbau eingeleiten Beschleunigungskräfte messen und dadurch eine eigenständige Optimierung des Federungsverhaltens durch die Steuerung ermöglichen. Durch die Lagerung der Räder bzw. der gesamten Radbaugruppen, also einschließlich der Bremsen, vorzugsweise nicht an einen Achsschenkel, wie bei Einzelradaufhängung üblich, sondern an den seitlichen äußeren Enden eines von der linken zur rechten Seite durchgehenden starren Achskörpers und vorzugsweise darüber hinaus dessen Abstützung über Luftfederbälge und die notwendigen Führungslenker an einem darüber befindlichen Grundkörper, der der Verschraubung der gesamten vormontierten Achsbaugruppe am Chassis dient, ist eine Vormontage der gesamten Achsbaugruppe und dann sehr schnelle Endmontage am Chassis des Fahrzeuges durch einfaches Verschrauben möglich. Dies gilt sowohl für ungelenkte als auch gelenkte Räder und damit Achsbaugruppen. Da im Gegensatz zu üblichen Lastfahrzeugen bei derartigen Schleppern das Eigengewicht der Konstruktion keine negative Rolle spielt sondern teilweise bewusst hoch gehalten wird, ist das Vorsehen eines solchen Grundkörpers, der meist aus einer durchgehenden massiven Platte oberhalb der Achsschenkel und damit auch eines eventuell vorhandenen Achskörpers besteht, kein Nachteil. Selbst wenn die einzelnen Räder unabhängig voneinander einfedern sollen und deshalb auf einen durchgehenden Achskörper verzichtet wird, werden die mittels Längs- und Querführungslenkern einzeln geführten Räder wiederum mittels der Führungslenker am gleichen Grundkörper angelenkt, um wiederum eine vormontierbare Achsbaugruppe zu erhalten. Damit die Längs- und Querlenker dabei nicht jeweils von ihrem Anlenkpunkt auf Seiten des Rades nicht nach oben zum Chassis oder zu dem plattenförmigen Grundkörper unter dem Chassis führen muss, kann von diesem plattenförmigen Grundkörper aus eine aufrecht stehende Platte als Schwert oder Grundkörper-Teil nach unten am chassisseitigen Anlenkpunkt für die Führungslenker dienen. Zur Führung des Achskörpers dienen vorzugsweise je ein in Fahrzeuglängsrichtung verlaufender Längslenker und ein schräg zwischen Längs- und Querrichtung verlaufender Schräglenker, von denen zumindest einer möglichst tief am Achskörper oder Achsschenkel ansetzt, während sich die Luftfederbälge zwischen dem Achskörper bzw. Achsschenkel und der Unterseite des Grundkörpers befinden und diesen abstützen. Bei Lösungen mit einem von der einen zur anderen Seite durchgehenden Achskörper kann die Längsführung durch einen einzigen zentralen Längslenker angreifend am Achskörper realisiert werden. Ausführungsformen gemäß der Erfindung sind im Folgenden beispielhaft näher beschrieben. Es zeigen: Wie die Seitenansicht der Achsbaugruppe gemäß Da aufgrund der Elastizität der Federbälge 3 dabei das Rad sowohl nach vorne und hinten als auch nach links und rechts verlagert werden könnte, bedarf es einer Längs- und Querführung in Form von Längsführungslenkern 5 und Querführungslenkern 4, die an den Enden des Achskörpers 18, also nahe an den Rädern, angreifen. Dabei verläuft der Längsführungslenker 5 in Fahrtrichtung zur Fahrzeugmitte des Fahrzeuges hin und ist dabei vorzugsweise nicht am Chassis 23, sondern an der Unterseite des Grundkörpers 20 befestigt und steigt deswegen schräg nach oben an. Die Querführungslenker 4 führen in Aufsicht betrachtet entweder in Querrichtung 11, vorzugsweise jedoch schräg zur Längsachse, also der Längsmitte 28, verlaufend zur Längsmitte 28 des Fahrzeugs und sind dort am Grundkörper 20 und damit knapp unterhalb des Chassis 23 angelenkt oder deutlich tiefer liegend an dem vom Grundkörper 20 in Längsrichtung verlaufend nach unten ragenden Schwert 21 (Querführungslenker 4'). Dabei ist ersichtlich, dass auf diese Art und Weise deutlich höhere Luftfederbälge eingesetzt werden können, ohne die Fahrzeughöhe zu vergrößern. Die Schwinge dient dabei gleichzeitig als Längsführungslenker, während die Querführungslenker 4 in Querrichtung verlaufend oder schräg zur Querrichtung verlaufend zusätzlich am Achskörper 18 angreifen, wie anhand der Aus diesen Figuren ist ersichtlich, dass auf diese Art und Weise die gesamte Achsbaugruppe vormontiert werden kann und zur Montage am Chassis lediglich der Grundkörper 20 am Chassis verschraubt werden muss und damit die Montage deutlich schneller vonstatten geht als bei Einzelradaufhängung. In Am Achsschenkel 24 ist ferner der exzentrisch zur Achsschenkel-Achse angeordnete Lenkhebel 26 zu erkennen, an dem die Längsstange, beispielsweise betätigt vom Zylinder 27, angreift zwecks Auslenkung des Rades 22. Am unteren Ende des Achskörpers 24 sind dabei vorzugsweise nicht nur ein Querführungslenker 4, sondern in der Aufsicht betrachtet zwei einerseits schräg nach vorn und andererseits schräg nach hinten ragende Querlenker 4 angeordnet, die somit vorzugsweise als Dreieckslenker ausgebildet sind, und in etwa horizontal verlaufen. Vorzugsweise ist am unteren Ende des oberen Endes des Achsschenkels 24 entweder ein Längslenker 5 oder wiederum zwei schräg verlaufende Querlenker 4 als Dreieckslenker angeordnet. Der Luftfederbalg 3 ist zwischen der Oberseite des Achsschenkels 24 und der Unterseite des plattenförmigen Grundkörpers 20 befestigt. A tug (1) for luggage carts, gangways or lifting platforms on an airport ramp, The tug according to claim 1, The tug according to one of the preceding claims, The tug according to one of the preceding claims, The tug according to one of the preceding claims, The tug according to one of the preceding claims, The tug according to one of the preceding claims, The tug according to one of the preceding claims, The tug according to one of the preceding claims, The tug according to one of the preceding claims,I. Anwendungsgebiet

II. Technischer Hintergrund

III. Darstellung der Erfindung

a) Technische Aufgabe

b) Lösung der Aufgabe

c) Ausführungsbeispiele

BEZUGSZEICHENLISTE

wherein a suspension (2) of the tug (1) includes an air suspension with air spring bellows (3),

wherein the air suspension is integrated in completely preassembled non-steered and steered axle assemblies, in particular respectively configured as a self-contained unit,

wherein each axle assembly includes an axle element (18) extending from a left wheel suspension to a right wheel suspension,

wherein each axle assembly includes a base element (20) for bolting to a bottom side of the frame (23), wherein the base element includes a centrally arranged frame element in a center of the base element, the frame element in particular extending in driving direction (10) and terminating freely at its bottom, in particular configured as a blade (21) at which suspension links (4, 5) are supported.

wherein the axle elements (18) are arranged below or above, in particular below the in particular elbowed longitudinal suspension link (5).

wherein the wheels (22) of the non-steered axle assembly, in particular the rear axle assembly, are supported on the lateral outer ends of the axle element (18), in particular directly supported.

wherein at least one longitudinal suspension link (5) extending essentially in driving direction (10) is attached at the lateral outer end of the axle element (18) and attached with its other end at the frame (23) so that it is oriented towards a vehicle center,

wherein the longitudinal suspension link (5) is in particular attached below the wheel center at the axle element (18).

wherein a respective transversal support arm (4) engages at the non-steered axle assembly, in particular the rear axle assembly,

wherein the transversal suspension link (4) extends in top view at a slant angle towards the vehicle center, thus in forward direction for a rear axle and in backward direction for a front axle.

wherein two transversal suspension links (4) offset in longitudinal direction are attached at the outer ends of the axle element (18), in particular above the wheel center,

wherein the transversal suspension links (4) are arranged in top view extending in particular in forward and in backward direction and are pivotably supported with their frame side ends at the base element (20).

wherein the air suspension bellows (3) are either arranged between the ends of the axle element (18) which is supported through air suspension bellows (3) relative to the base element (20) for an non steered axle, or for a steered axle between the axle journal and the frame (23).

wherein for a non steered axle assembly, in particular a rear axle assembly, the attachment of the axle element (18) at the base element (20) is performed indirectly through swing arms provided on both sides of the longitudinal center (28) of the tug (1) and extending in longitudinal direction, and the air suspension bellows (3) are arranged in particular on the side of the axle element (18) that is oriented away from the swing arm between an extension of the swing arm and a base element (20).

wherein for a steered axle assembly, in particular a front axle assembly, axle journals are pivotably attached at a free end of the axle element (18) and the air spring bellows (3) are arranged between the axle element (18) and the base element (20).

wherein the axle element (18) is only supported in longitudinal direction at the frame (23) through a central longitudinal suspension link, wherein the central longitudinal suspension link engages the frame in particular at the lower end of the axle element (18) or below the lower end of the axle element (18) or of the base element (20).