ИНСТРУМЕНТ ДЛЯ ЭЛЕКТРОМЕХАНИЧЕСКОЙ ЗАКАЛКИ РАБОЧИХ ПОВЕРХНОСТЕЙ ШЛИЦЕВЫХ ВТУЛОК

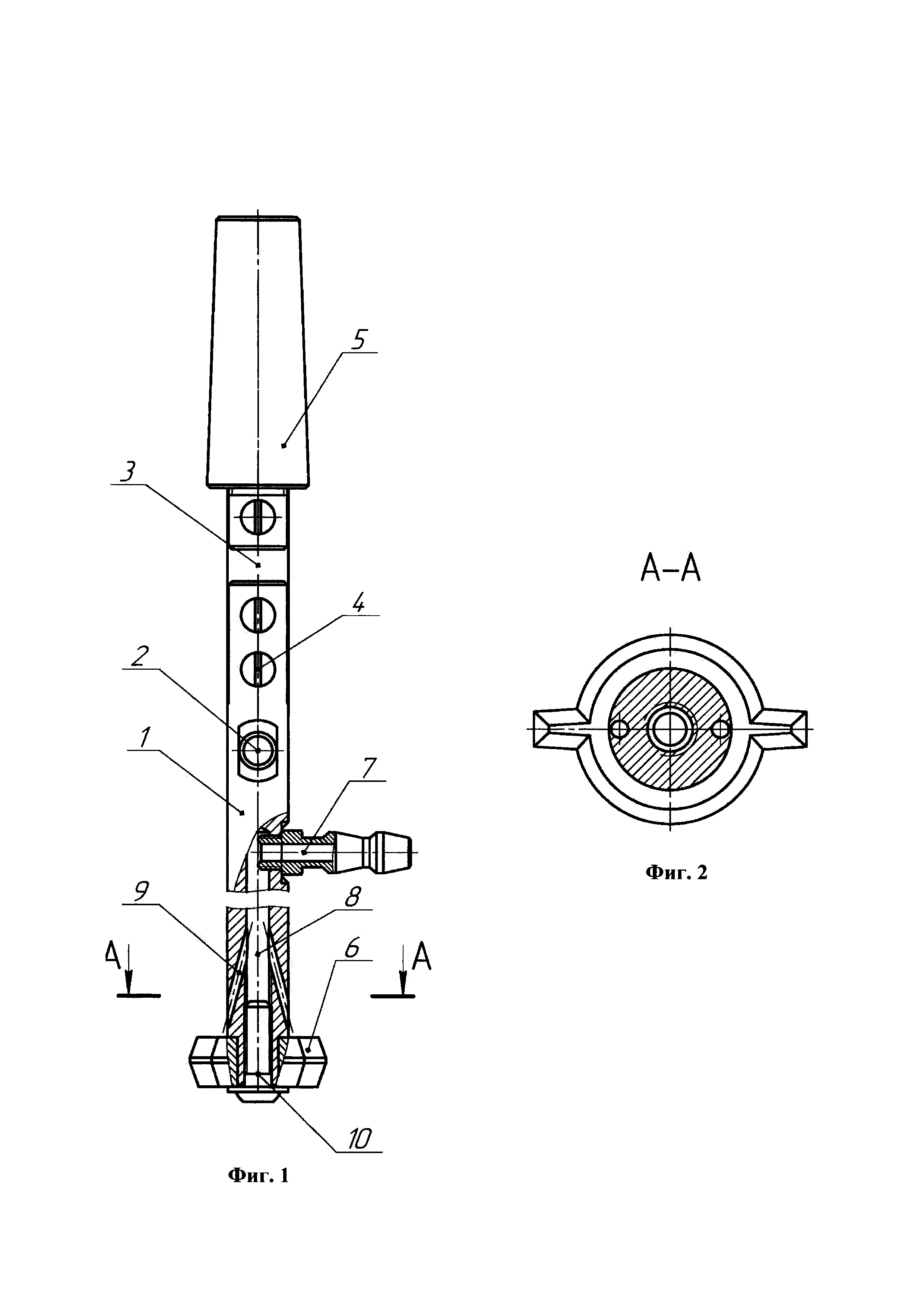

Полезная модель относится к машиностроению и ремонтному производству, в частности к инструментальной оснастке для электромеханической закалки рабочих поверхностей шлицевых втулок. Известен инструмент для электромеханической закалки рабочих поверхностей шлицевых втулок (Патент РФ №203747. Опуб. 19.04.2021. Бюл. №11), включающий оправку со сквозным отверстием для крепления токоподводящего кабеля, выполненную из двух частей, соединенных между собой упругим элементом в виде пластины, в хвостовой части установлена токоизоляционная втулка, а в передней части на оправке зафиксирован упрочняющий элемент, выполненный в виде двух шлицев, расположенных равноудаленно и симметрично относительно друг друга. Известный инструмент обладает недостатком - плохой отвод тепла из зоны контакта шлицев упрочняющего элемента с рабочими поверхностями шлицевой втулки. Технический результат - повышение интенсивности отводом тепла из зоны контакта шлицев упрочняющего элемента с рабочими поверхностями шлицевой втулки. Указанный технический результат достигается тем, что инструмент снабжен системой подачи технологической жидкости к обрабатываемым поверхностям шлицевой втулки, состоящей из установленного на оправке штуцера и выполненных в оправке центрального канала и распределительных каналов для подачи технологической жидкости в зону контакта упрочняющего элемента с обрабатываемыми поверхностями шлицев втулки, при этом упрочняющий элемент зафиксирован на оправке при помощи винта, выполняющего роль заглушки центрального канала оправки. На фиг. 1 представлен общий вид инструмента для электромеханической закалки рабочих поверхностей шлицевых втулок; на фиг. 2 представлено расположение распределительных каналов относительно шлицев инструмента. Инструмент для электромеханической закалки рабочих поверхностей шлицевых втулок включает оправку 1 со сквозным отверстием 2 для крепления токоподводящего кабеля, выполненную из двух частей, соединенных между собой упругим элементом в виде пластины 3, который крепится на оправке при помощи винтов 4. В хвостовой части инструмента нарезана наружная резьба, на которую навинчена токоизоляционная втулка 5, выполненная под конус Морзе. В передней части на оправке 1 зафиксирован двухшлицевой упрочняющий элемент 6. Посадочное место двухшлицевого упрочняющего элемента в поперечном сечении имеет форму квадрата, что предотвращает его проворачивание относительно оправки 1. Инструмент снабжен системой подачи технологической жидкости к обрабатываемым поверхностям шлицевой втулки, состоящей из установленного на оправке 1 штуцера 7 и выполненных в оправке 1 центрального канала 8 и распределительных каналов 9 для подачи технологической жидкости в зону контакта шлицев упрочняющего элемента 6 с обрабатываемыми поверхностями шлицев втулки. Упрочняющий элемент 6 зафиксирован на оправке 1 при помощи винта 10, выполняющего роль заглушки центрального канала 8 оправки 1. Работают инструментом для электромеханической закалки рабочих поверхностей шлицевых втулок следующим образом. Оправку с упрочняющим двух шлицевым бронзовым элементом, шлицы которого расположены равноудаленно и симметрично относительно друг друга, подводят к верхней части обрабатываемой шлицевой втулки, поворотом оправки обеспечивают надежное прижатие рабочей части инструмента к одной из сторон рабочей поверхности втулки. В дальнейшем подается технологический ток на втулку и инструмент (j=220…270 А/мм2), через систему каналов подается технологическая жидкость (р=0,2 МПа) и одновременно осуществляется вертикальное перемещение инструмента к нижней части втулки. После перемещения инструмента к нижней части втулки ток отключается, инструмент поворотом в обратную сторону прижимается к противоположной боковой поверхности шлицевой втулки, после чего производится повторное включение технологического тока той же плотности и инструмент вертикально перемещается к верхней части шлицевой втулки. После чего вышеуказанные действия проводятся с каждой рабочей поверхностью обрабатываемой шлицевой втулки. Наличие системы каналов в оправке позволит обеспечить подвод технологической жидкости к сопрягаемым поверхностям шлицев упрочняющего элемента и обрабатываемым поверхностям шлицевой втулки, тем самым улучшить отвод тепла из зоны контакта и повысить качество закалки. Полезная модель относится к машиностроению и может быть использована для электромеханической закалки. Инструмент для электромеханической закалки рабочих поверхностей шлицевых втулок содержит оправку со сквозным отверстием для крепления токоподводящего кабеля, выполненную из двух частей. Части соединены между собой упругим элементом в виде пластины. В хвостовой части установлена токоизоляционная втулка, а в передней части на оправке зафиксирован упрочняющий элемент. Инструмент снабжен системой подачи технологической жидкости к обрабатываемым поверхностям шлицевой втулки. Система состоит из установленного на оправке штуцера и выполненных в оправке центрального канала и распределительных каналов для подачи технологической жидкости в зону контакта. Техническим результатом является повышение интенсивности отводом тепла из зоны контакта шлицев упрочняющего элемента с рабочими поверхностями шлицевой втулки. 2 ил. Инструмент для электромеханической закалки рабочих поверхностей шлицевых втулок, содержащий оправку со сквозным отверстием для крепления токоподводящего кабеля, выполненную из двух частей, соединенных между собой упругим элементом в виде пластины, в хвостовой части установлена токоизоляционная втулка, а в передней части на оправке зафиксирован упрочняющий элемент, выполненный в виде двух шлицев, расположенных равноудаленно и симметрично относительно друг друга, отличающийся тем, что инструмент снабжен системой подачи технологической жидкости к обрабатываемым поверхностям шлицевой втулки, состоящей из установленного на оправке штуцера и выполненных в оправке центрального канала и распределительных каналов для подачи технологической жидкости в зону контакта упрочняющего элемента с обрабатываемыми поверхностями шлицев втулки, при этом упрочняющий элемент зафиксирован на оправке при помощи винта, выполняющего роль заглушки центрального канала оправки.