Способ изготовления фильтрующих элементов

Изобретение относится к способам изготовления

фильтрующих элементов, используемых в фильтрах для очистки жидкостей, преимущественно напитков, и

может быть использовано, в частности в пищевой промышленности. Цель изобретения - улучшение фильтрующих свойств и обеспечение долговечности

фильтрующего элемента, а также равномерности распределения материалов с удельными весами 1,15-2,4 г/см .

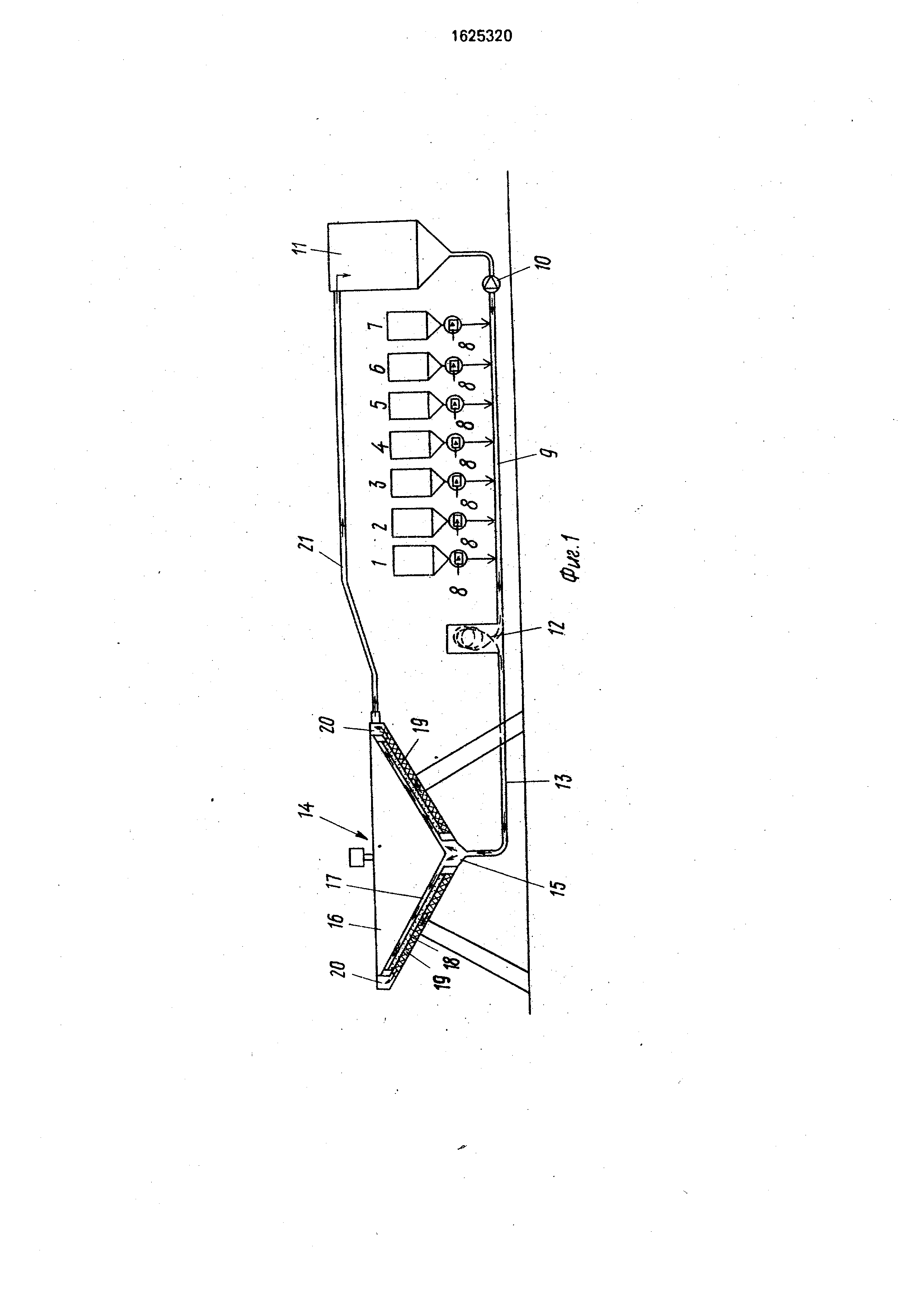

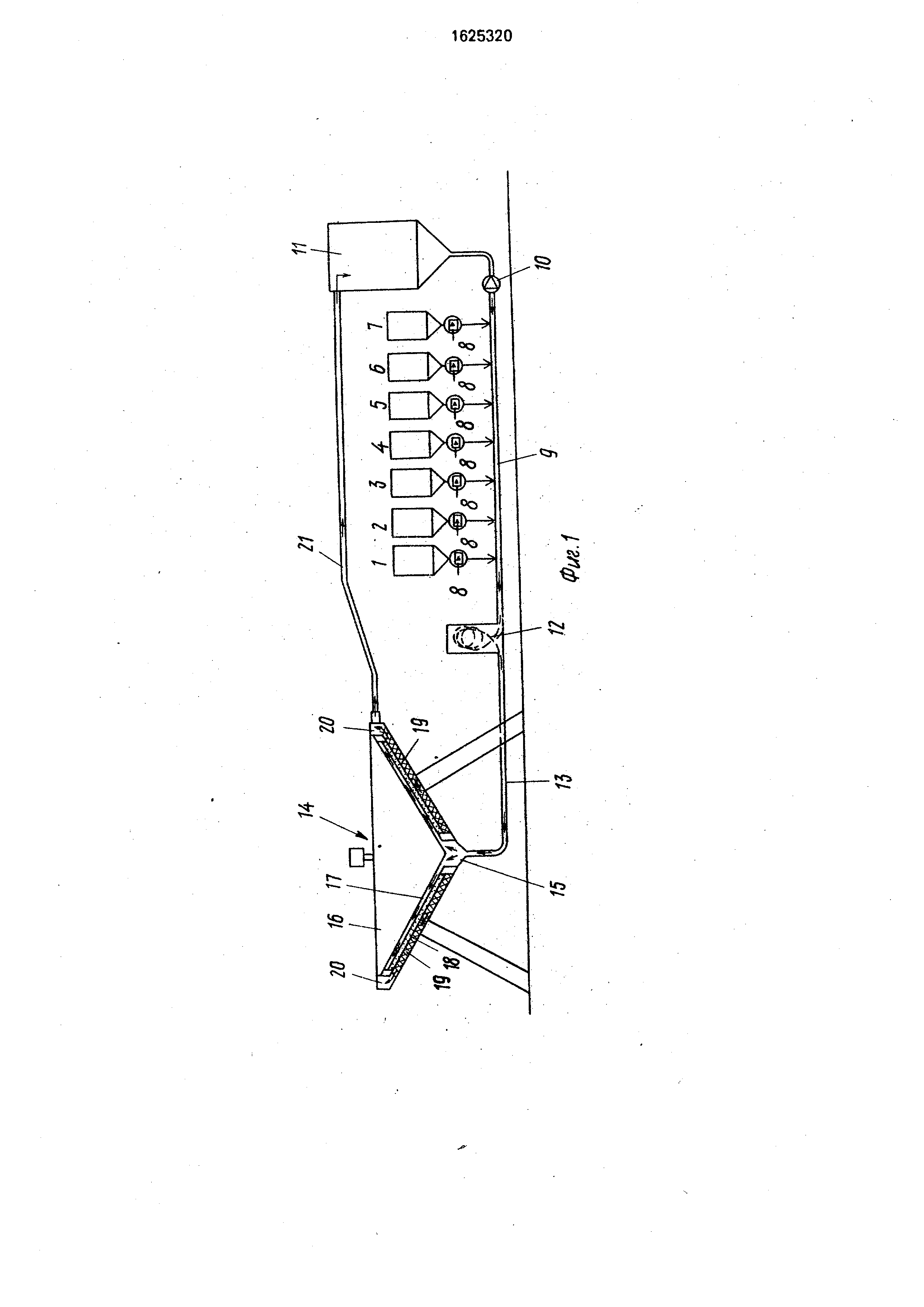

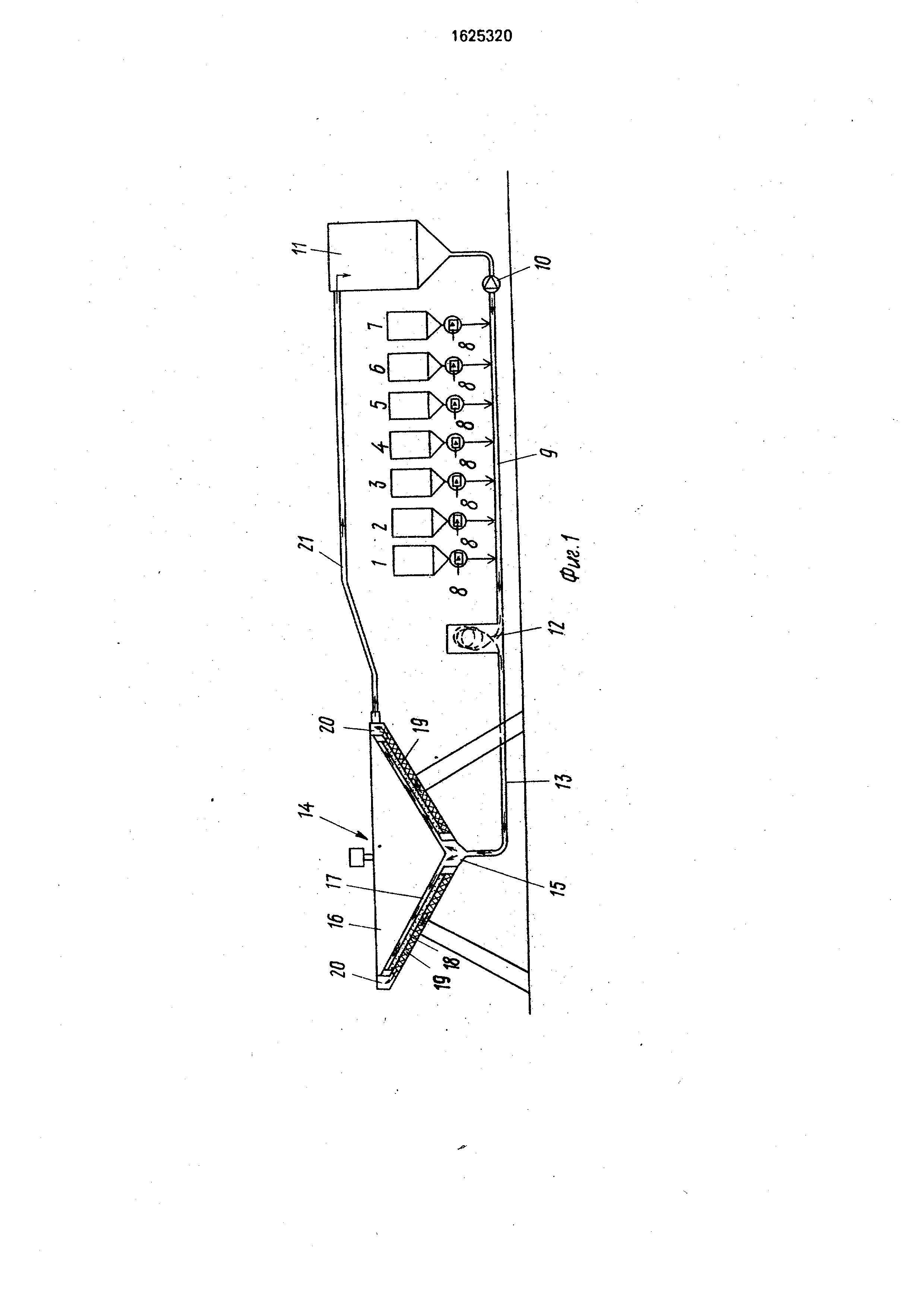

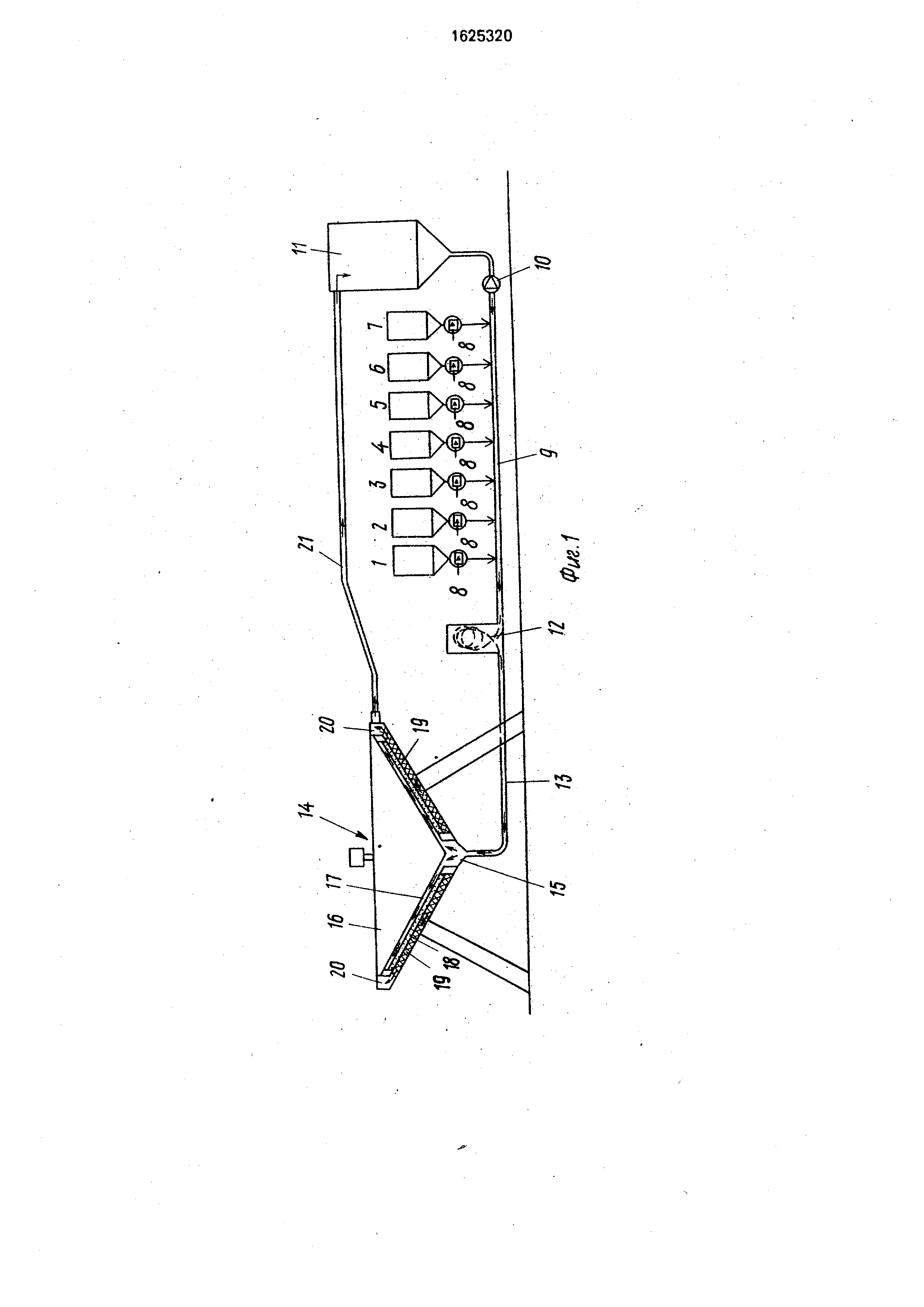

На фиг. 1 представлена схема установки для изготовления фильтрующего элемента;

на фиг. 2 - фильтрующий элемент; на фиг. 3 - разрез А-А на фиг, 2 со слоями из

волокнистого фильтрующего материала; на фиг. 4 - то же, со слоями из зернистого

фильтрующего материала; на фиг. 5 - то же, со слоями из смеси волокнистого и зернистого

фильтрующих материалов; на фиг. 6 - фильтр с фильтрующими элементами, изготовленными

согласно предлагаемому способу , продольный разрез; нафиг. 7-фильтр,

продольный разрез. Установка для изготовления фильтрующих

элементов состоит из емкостей 1 - 7 для различных фильтрующих материалов или

питателей, каждый из которых через регулируемый поршневой насос 8 присоединен к

общему сборному трубопроводу 9, к началу которого через регулируемый по производительности

лопастный насос 10 присоединена емкость 11 для жидкой взвеси.

Сборный трубопровод 9 для материала ведет к смешивающему устройству, например

смесителю 12, от которого подающий трубопровод 13 для образованной взвеси ведет

к литейной форме 14. Литейная форма 14 в данном случае выполнена конической и

имеет на вершине конуса впускное устройство 15 для взвеси и крышку 16 литейной

формы, под которой предусмотрено полое пространство 17, в котором образуется

фильтрующий элемент 18. Полое пространство формы ограничено снизу намывочной О ю ел со ю о W пластиной 19, на краю которой расположен кольцевой сборный канал 20. К этому кольцевому

сборному каналу 20 присоединен отводящий трубопровод 21 для жидкости,

которая возвращается в емкость 11 для жид- кой взвеси. Фильтрующие материалы в емкостях

могут храниться в сухом состоянии или предпочтительно в пастообразной форме,

предварительно смешанными с намывав- мой жидкостью. Пример. К жидкости под мешивают водорастворимый связующий материал, который может

быть, например, глюкоза, декстрин, желатин, силикаты или смеси этих веществ. Если связующий материал растворен в намываемой жидкости, дополнительная подача

связующего материала к намываемой жидкости не требуется. Время от времени

необходимо пополнять запас намываемой жидкости с растворенным в ней связующим

материалом, поскольку образованный в литейной форме 14 фильтрующий элемент при

извлечении из литейной формы 14 забирает с собой определенное количество намываемой

жидкости, содержащей связующий материал . Из одной или нескольких емкостей 1-7

с помощью поршневого насоса 8 материал в нужном количестве вводится в сборный

трубопровод 9, т.е. в направляемую в кругооборот намываемую жидкость. В смесителе

12 затем происходит интенсивное смешивание так, что в подающем трубопроводе име-

ется хорошо перемешанная взвесь фильтрующих материалов. Эта взвесь распределяется

в полом пространстве 17 формы , при этом содержащийся во взвеси , фильтрующий материал намывают лами-

парным потоком на намывочную пластину 19 или на уже образованный на намывочной

пластине 19 слой фильтрующего материала. При эксплуатации кругооборот намываемой

жидкости с необходимой скоростью ламинарного потока через литейную форму

14 поддерживают при помощи лопастного насоса 10, В зависимости от вида фильтрующего

материала скорость протекания поддерживают в интервале 5 - 500 г л/м ч.

Легкий фильтрующий материал, например тонкие кизельгуры, тонкие перлиты и очень

коротковолокнистую целлюлозу намывают при низких скоростях (5 г л/м2 ч), при такой,

скорости намываемый материал достигает литейной формы и не вымывается из нее.

Чем грубее фильтрующий материал, тем выше должна быть скорость протекания.

Очень грубый кизельгур с величиной частиц до 500 мкм и удельным весом 2,4 г/см . спекшийся кизельгур с удельным весом 2,4 г/см3, волокна целлюлозы с удельным

весом 1,5 г/см и длиной волокон до 50000 мкм, коротко нарезанные волокна полиэфира

с удельным весом 1,38 г/см3 и другие аналогичные фильтрующие волокна

намывают при скорости ламинарного потока 100 - 500 г л/м ч. При уменьшении этой

скорости такой фильтрующий материал не может транспортироваться и осаждается в

подводящей системе. Практически свободную от фильтрующего материала жидкость

направляют затем через сборный кольцевой канал 20 к возвратному трубопроводу 21, а

затем в емкость 11. Если связующий материал в жидкости взвеси не растворен, а диспергирован

, то он при происходящем в литейной форме процессе намывки также

остается как связующий материал в намытом слое. В этом случае следует или связующий

материал в заранее установленном количестве постоянно добавлять в емкость

11, или присоединить дополнительный питатель для связующего материала к сборному трубопроводу 9. Для образования фильтрующих элементов с несколькими различными слоями, через

последовательные промежутки времени из различных емкостей 1-7 при помощи соответствующих

поршневых насосов 8 вводят различные фильтрующие материалы в

различные периоды времени в сборный трубопровод 9. Когда таким образом создан однослойный или многослойный фильтрующий элемент

18 в полом пространстве 17 литейной формы 14, снимают крышку 16с литейной

формы 14, извлекают образованный фильтрующий элемент 18 и подвергают в сушильной

печи под действием тепла сушке до затвердения связующего. Если необходимо

фильтрующий элемент 18 предварительно закрепить, чтобы придать ему необходимую

для извлечения из литейной формы 14 прочность , можно это осуществить посредством

продувки сжатым газом, например, воздухом . Извлечение фильтрующего элемента

18 из литейной формы 14 можно осуществить надлежащими средствами, которые например

, могут быть предусмотрены на крышке 16 или быть самостоятельными.

Окончательную сушку осуществляют в сушильной печи при температуре около 140°С. Далее на впускную и/или выпускную стороны фильтрующего элемента наносят

пористую оболочку, проницаемую для жидкости и газа, но не проницаемую для фильтрующего

материала и устойчивую по отношению к фильтрату, например ткань. Примеры выполнения фильтрующих элементов представлены на фиг. 2 - 5. На

фиг. 2 показан фильтрующий элемент в виде усеченного конуса. Такой высушенный

фильтрующий элемент помещают в пористую оболочку 22, например из ткани, и снаружи

располагают стягивающий ободок 23, который может быть прикреплен к ткани,

например, с помощью репейникового соединения . На фиг. 3-5 показаны многослойные

фильтры. Для таких фильтрующих элементов слои в направлении, показанном стрелкой

Б, выполняют последовательно более тонкими, начиная от одного, в основном являющегося

распределителем для фильтрующего материала, очень грубого слоя 24 в

литейной в направлении, обратном направлению фильтрования. Самый тонкий слой 25

располагают между среднегрубыми слоями 26, разделяющими тонкий слой 25 и грубые слои 24 и 27. Высушенные фильтрующие элементы в оболочках помещают между жесткими держателями

28. Эти держатели 28 в представленном примере выполнены в виде конических кольцевых пластин, которые

при установке друг на друга образуют промежуточные простргнства. В каждом промежуточном

пространстве между двумя соседними держателями 28 расположен один фильтрующий элемент 18, при этом

пористая оболочка 22 ложится на наружную поверхность соседнего держателя 28 и охватывает

наружные края образованных фильтрующих блоков. Стопу держателей и фильтрующих элементов

18 помещают в корпус фильтра 29 и удаляют связующее. Для этого корпус фильтра

29 наполняют водой, предпочтительно горячей, или смесью воды с мокрым паром

и продавливают, например, горячую воду через фильтрующие элементы. После такой

обработки фильтр готов к работе. Формула изобретения 1. Способ изготовления фильтрующих

элементов, включающий перемешивание фильтрующего материала с водорастворимым

связующим придание фильтрующего элементы заданной формы, сушку, размещение

фильтрующего элемента в корпусе фильтра между жесткими подложками и последующее

удаление связующего, отличающийся тем, что, с целью улучшения фильтрующих свойств и долговечности

фильтрующего элемента, в качестве фильтрующего материала используют зернистый,

волокнистый, волокносодержащий материалы или комбинацию из этих материалов и

придание заданной формы фильтрующему элементу осуществляют в проточной литейной

форме путем намыва на поверхность формы слоями смесей указанных различных

фильтрующих материалов со связующим ламинарным потоком со скоростью 5 - 500 г-л/м2 ч. 2.Способ по п. 1,отличающийся тем, что в качестве связующего используют глюкозу, декстрин, желатин, силикаты или смеси этих веществ. 3.Способ по п. 1,отличающийся тем, что, с целью обеспечения равномерности

распределения материалов с удельными весами 1,15 - 2,4 г/см3, скорость ламинарного

потока поддерживают в пределах 100-500 г-л/м2 ч. 4.Способ по п. 1,отличающийся

тем, что в литейной форме слои намывают в направлении, противоположном направлению

фильтрования. 5.Способ по п. 1,отличающийся

тем, что фильтрующий элемент сушат в литейной форме при продувке газом. 6.Способ по пп. 1 и 5, отличающийся тем, что продувку осуществляют нагретым газом. 7.Способ по п. 1, о т л и ч а ю щ и и с я тем, что фильтрующий элемент сушат в сушильной

печи до затвердевания связующего . 8.Способ по п. 1,отличающийся

тем, что фильтрующий элемент подсушивают в литейной форме продувкой газа, извлекают

из формы и перемещают в сушильную печь, в которой осуществляют сушку до полного

затвердевания связующего. 9.Способ поп. 1,отличающийся

тем, что после сушки на выпускную сторону фильтрующего элемента наносят слой, проницаемый

для жидкости и газа, но не проницаемый для фильтрующего материала и

устойчивый по отношению к фильтрату. 10. Способ по пп. 1 и 9, отличающий

с я тем, что на впускную сторону фильтрующего материала наносят слой,

проницаемый для жидкости и газа, но не проницаемый для фильтрующего материала и устойчивый по отношению к фильтрату. 11. Способ по п. 1,отличающийся

тем, что на краях высушенного фильтрующего элемента размещают защитную оболочку . 12. Способ по пп. 1 и 11, о т л и ч а ющ и и с я тем, что высушенный фильтрующий

элемент помещают в пористую оболочку предпочтительно из ткани. Ki 22 23 Фиг. 2 Изобретение относится к фильтрам для очистки жидкостей и позволяет улучшить фильтрующие свойства и обеспечить долговечность

фильтрующих элементов. Способ изготовления заключается в том, что зернистый или волокнистый фильтрующий материал

или смесь этих материалов смешивают со связующим, намывают слоем или слоями различной крупности в литейной форме, сушат

продувкой газа или в сушильной печи до затвердения связующего. Получив фильтрующие элементы заданной формы, их помещают

в корпус фильтра между жесткими держателями и удаляют связующее предпочтительно горячей водой. 11 з.п. ф-лы, 7 ил.

Фиг. it 22 Фиг.З 2fy 22 Фиг.5 op чъ

Oo CM сю СЧ1 -29