DEVICE FOR JET PACKING AND FRACTURING AND TUBULAR COLUMN COMPRISING SAME

相关申请的交叉引用 本申请要求享有于2016年1月20日提交的名称为“用于多向压力控制式喷封压的工具以及包含其的管柱”的中国专利申请CN201610037471.9的优先权,该申请的全部内容通过引用并入本文中; 本申请要求享有于2016年1月20日提交的名称为“用于多向压力控制式喷封压的工具以及包含其的管柱”的中国专利申请CN201610037080.7的优先权,该申请的全部内容通过引用并入本文中。 本发明涉及油气完井以及储层改造等技术领域,具体涉及一种用于喷封压的装置以及包含其的管柱。 随着非常规油气藏勘探开发的推进,完井分段压裂技术作为非常规油气资源开采的主要增产措施也发展迅猛。完井分段压裂技术可有针对性地对储层进行改造,扩大油气产层的泄油面积,提高油气采收率。 现有技术中,多级分段储层改造通常采用先射孔后压裂的方法进行。也就是,在储层改造过程中,先下入射孔枪进行多级分段射孔,以在储层中形成孔洞。然后,将射孔枪提出地层。接着,再下入具有封隔器的管柱,并通过投球的方式使封隔器坐封。再次,通过投球的方式打开封隔器的第一级滑套,以露出与孔洞配合的第一级压裂孔。最后,向管柱内注入压裂液,压裂液通过压裂孔进入到孔洞中,并在地层内形成裂缝。在压裂完成后,再次投入大一级的球打开上一级滑套对上一层地层进行压裂。 通过上述方法,虽然能完成对储层的改造,但是需要下入多次管柱才能完成射孔和加砂压裂。由此,通过上述方法不仅增加了作业工序,提高了作业成本,而且降低了压裂的准确性和精准性。 发明内容 针对现有技术中所存在的上述技术问题的部分或者全部,本发明提出了一种用于喷封压的装置以及包含其的管柱。使用该用于喷封压的装置,只需要下入一次管柱便能实现射孔和压裂。从而,该用于喷封压的装置能减少作业工序,降低作业成本,同时提高了压裂的准确性和精准度。 根据本发明的一方面,提出了一种用于喷封压的装置,包括: 上接头,上接头的外壁上设置连通内外的压裂孔, 设置在上接头的下端的喷嘴套,在喷嘴套上设置连通内外的喷嘴, 设置在喷嘴套的下端的中心杆, 设置在喷嘴套和中心杆的外壁上的封隔器,封隔器具有胶筒组件, 设置在中心杆的下端的下接头, 设置在上接头之内并能与上接头滑动式连接的第一内筒,在初始状态下,第一内筒封堵压裂孔, 设置在喷嘴套之内并能与喷嘴套滑动式连接的第二内筒,在初始状态下,第二内筒封堵喷嘴, 其中,在第二内筒的内腔封闭后,在第一压力作用下,第二内筒构造为能相对喷嘴套移动而露出喷嘴,同时,胶筒组件构造为能在压力液作用下变形以使得封隔器坐封,在第二压力作用下,第一内筒构造为相对于上接头移动而露出压裂孔。 在一个实施例中,封隔器还包括: 上端套式固定连接在喷嘴套的外壁上的外筒,外筒的下端延伸过中心杆, 由中心杆的上端面、外筒的内壁和喷嘴套形成的活塞缸, 上端设置在活塞缸内的活塞,活塞的下端由中心杆与外筒之间向下延伸并与胶筒组件抵接,活塞与外筒滑动式连接, 设置在喷嘴套的侧壁上的第一传压孔,第一传压孔与缸连通。 在一个实施例中,在第二内筒的壁上设置第四传压孔,第四传压孔构造为在第二内筒下移后与第一传压孔连通。 在一个实施例中,第一传压孔包括用于与第四传压孔连通的第一部分,以及与第一部分和活塞缸均连通的第二部分,其中第一部分构造为沿径向延伸的孔,而第二部分构造为沿轴向延伸的孔。 在一个实施例中,在第一部分的入口处构造有扩孔。

在一个实施例中,在中心杆的外壁上设置第一棘齿,在活塞的内壁上设置能与第一棘齿配合的第二棘齿, 或/和在喷嘴套的内壁上设置第三棘齿,在第一内筒的外壁上设置能与第三棘齿相配合的第四棘齿。 在一个实施例中,在上接头上的内壁上设置第一台阶,在第一内筒的外壁上设置第二台阶,第二台阶与第一台阶相对式设置并由上接头和第一内筒形成压力腔,并在上接头上设置连通压力腔的第三传压孔。 在一个实施例中,第二内筒的内壁上构造有球座,在向第二内筒中投球时,球座构造为能与球配合以封闭第二内筒的内腔。 在一个实施例中,还包括选择性设置在所述第二内筒中并用于封闭所述第二内筒的内腔的开启工具,所述开启工具包括: 开启工具主体, 由所述开启工具主体向上延伸的弹性卡片, 设置在所述开启工具主体下端的球座, 与所述球座配合的球, 其中,所述弹性卡片上设置有凸起部以与设置在所述第二内筒的内壁上的凹槽相配合。 在一个实施例中,在所述第二内筒的凹槽的下端设置档环,所述档环构造为能相对于所述第二内筒轴向滑动,并且在所述档环的上端面和第二内筒之间设置密封件以使得所述档环在相对于所述第二内筒向上移动过程中压缩所述密封件。 在一个实施例中,在所述开启工具主体和所述球座之间设置弹性助推环。 在一个实施例中,还包括设置在所述封隔器下端的解封档环,所述解封档环的上端套接在所述中心杆的外壁上,下端通过第三剪切销与所述下接头固定连接,所述解封档环与所述中心杆和所述下接头形成用于所述解封档环和所述下接头相对移动的第一空间。 根据本发明的另一方面,提出了一种管柱,其包括上述的装置。 与现有技术相比,本发明的优点在于,在将具有这种结构的装置的管柱下入到储层,并使得第二内筒的内腔封闭,向管柱内注入压力液,当压力达到第一压力的时候,第二内筒相对喷嘴套移动而露出喷嘴,同时,封隔器坐封。从而,携砂液可以通过喷嘴产生高速射流而进入地层,以完成储层射孔。在储层射孔完成

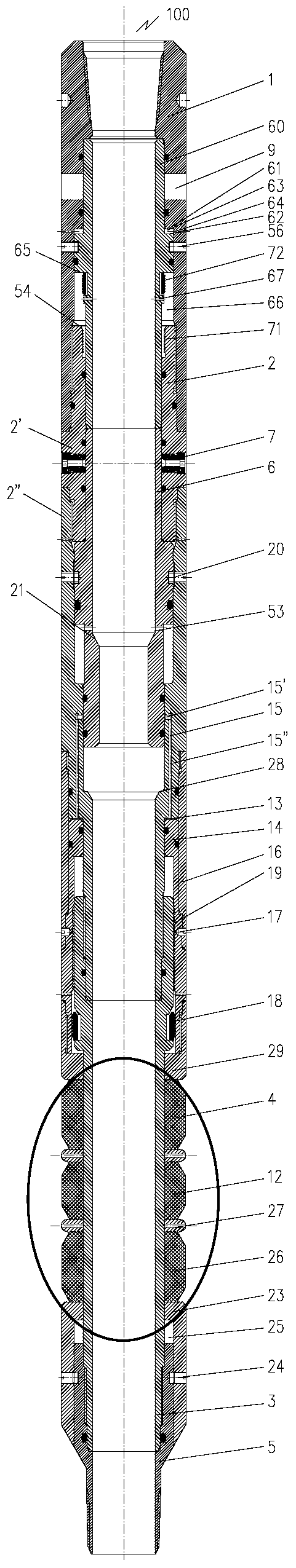

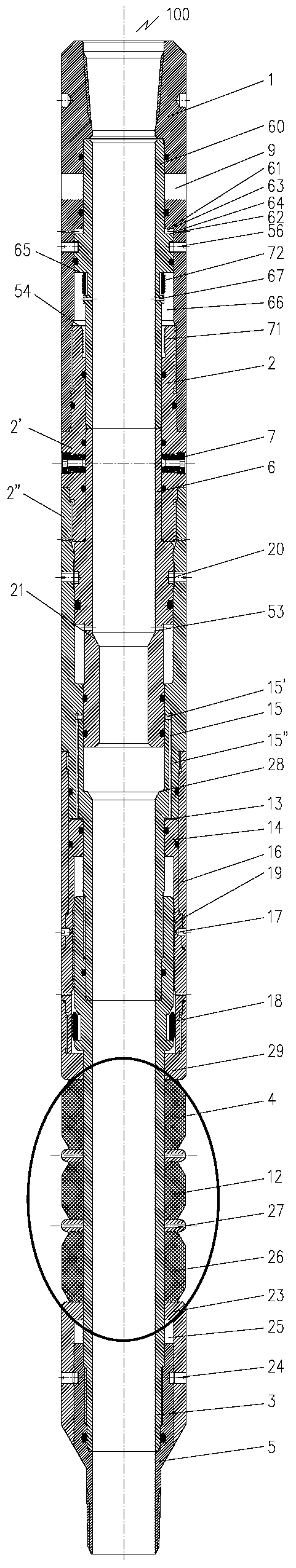

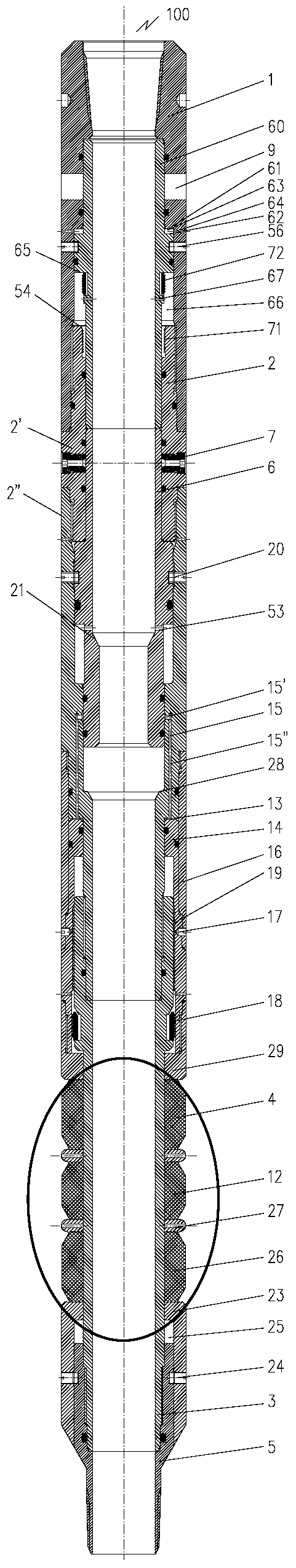

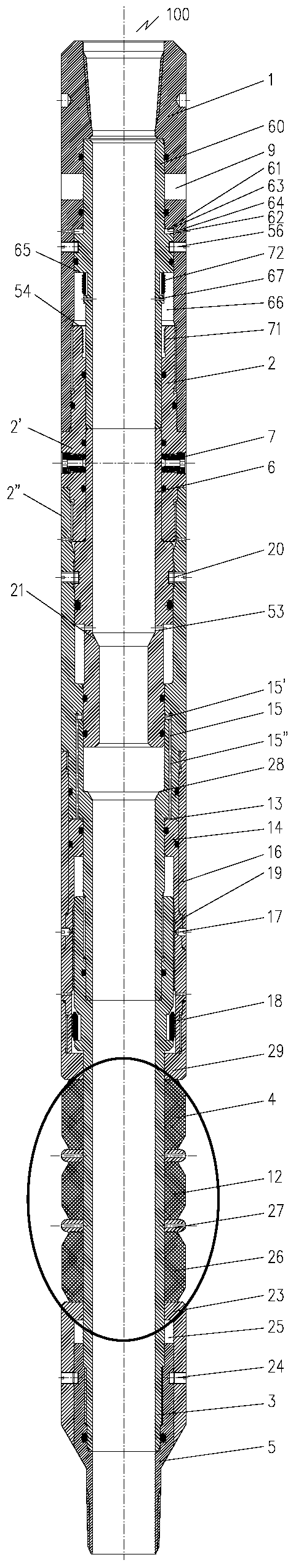

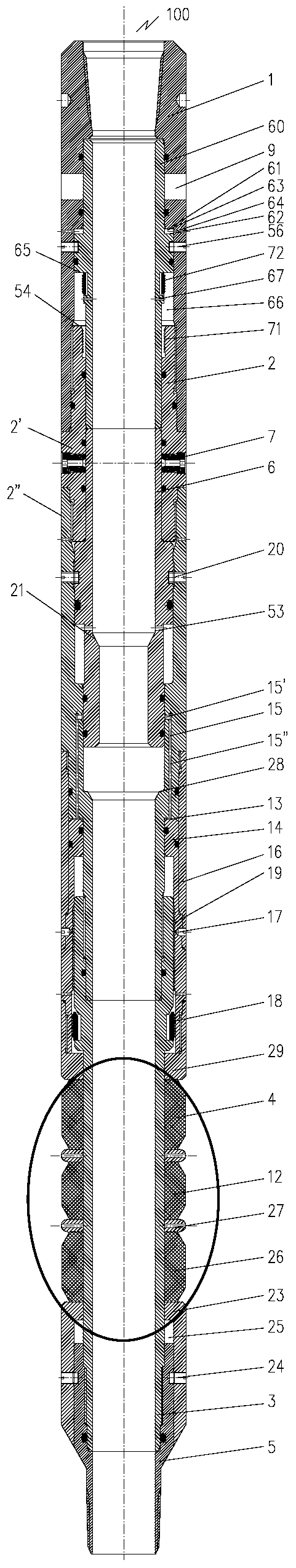

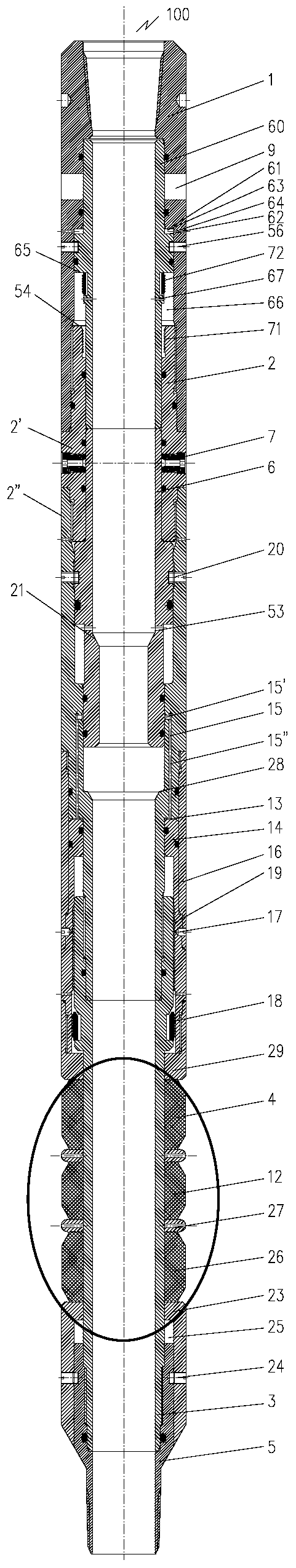

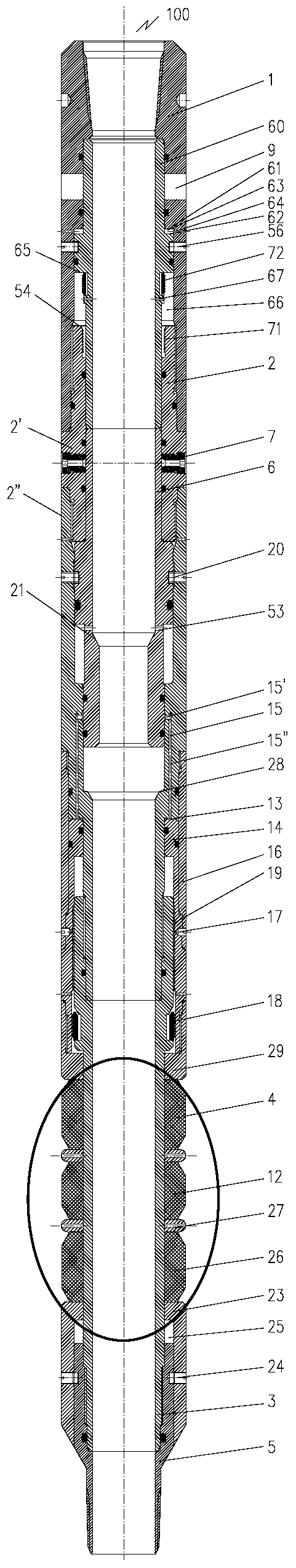

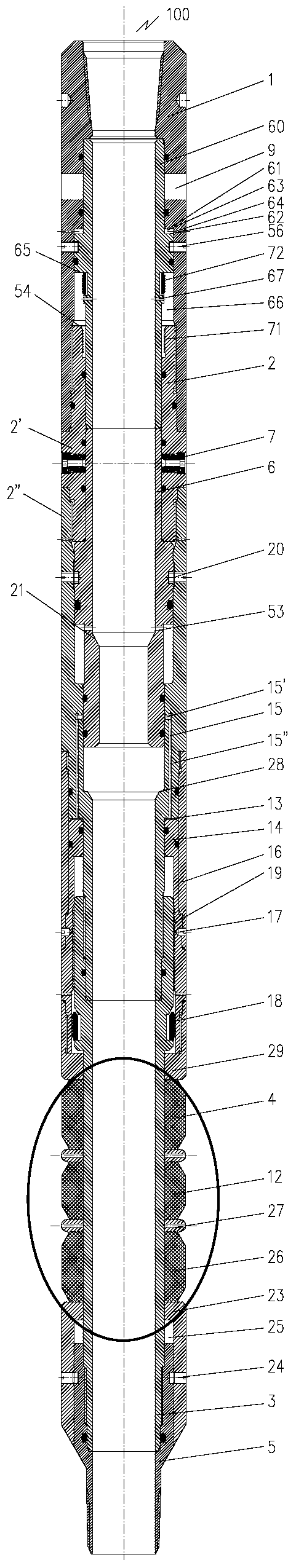

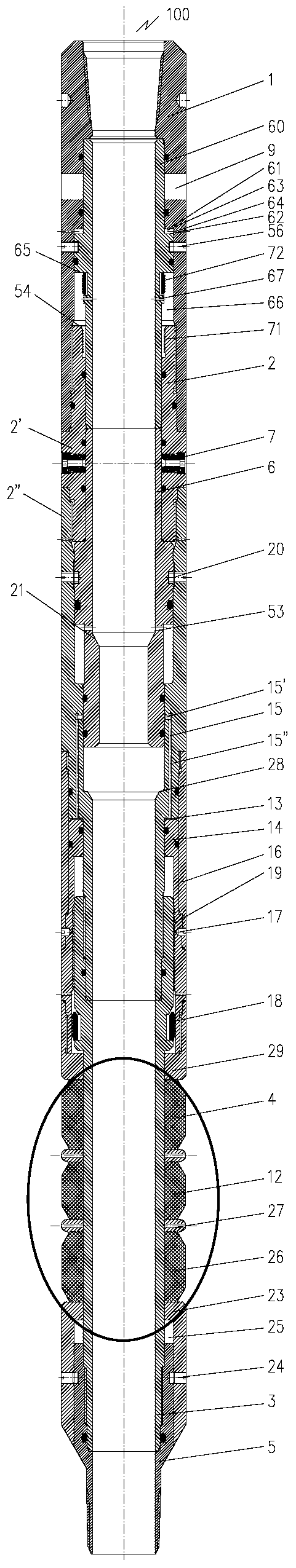

后,继续向装置内泵送压力液,当压力达到第二压力时,对于第二内筒已下行的喷封压装置,第一内筒下移而露出压裂孔,则可以向管柱内注入压裂液(备选地,也可以向管柱内外侧同时注入压裂液),以完成大排量压裂。而对于第二内筒未发生下行的喷封压装置,第一内筒不发生移动。由此,使用该用于喷封压的装置,只需要下入一次管柱便能实现射孔和压裂。从而,该用于喷封压的装置能减少作业工序,降低作业成本。同时,在改造储层过程中,由于射孔完成后便在相对应位置进行压裂,由此保证了压裂的准确性和精准度,从而提高了压裂效果。 下面将结合附图来对本发明的优选实施例进行详细地描述,在图中: 图1显示了根据本发明的第一实施例的初始状态下的用于喷封压的装置; 图2显示了根据本发明的第一实施例的球与球座配合状态下的用于喷封压的装置; 图3显示了根据本发明的第一实施例的第二内筒下移状态下的用于喷封压的装置; 图4显示了根据本发明的第一实施例的第一内筒下移状态下的用于喷封压的装置; 图1A显示了根据本发明的第二实施例的初始状态下的用于喷封压的装置; 图2A显示了根据本发明的第二实施例的投入开启工具状态下的用于喷封压的装置; 图3A显示了根据本发明的第二实施例的第二内筒下移状态下的用于喷封压的装置; 图4A显示了根据本发明的第二实施例的第一内筒下移状态下的用于喷封压的装置; 图5显示了根据本发明的实施例的管柱; 在附图中,相同的部件使用相同的附图标记,附图并未按照实际的比例绘制。 下面将结合附图对本发明做进一步说明。 图1显示了根据本发明的第一实施例的初始状态下的用于喷封压的装置100。

如图1所示,装置100包括筒状的上接头1、喷嘴套2、中心杆3、封隔器4(图1中圆圈内的部件)、下接头5、第一内筒60和第二内筒6。其中,上接头1构造为筒状,并用于与油管8连接,以将装置100送入到储层中,并且在上接头1的外壁上设置连通内外的压裂孔9。喷嘴套2设置在上接头1的下端,并构造为筒状。同时,在喷嘴套2的周壁上设置连通内外的喷嘴7。中心杆3设置在喷嘴套2的下端,并呈筒状。封隔器4设置在喷嘴套2的下端外壁上,并延伸到中心杆3的外壁上,以用于封隔装置100与套管10之间的环空11。并且,封隔器4具有胶筒组件12。下接头5设置在中心杆3的下端,并构造为筒状。第一内筒60设置在上接头1之内,并与上接头1滑动式连接。在初始状态下,第一内筒60用于封堵压裂孔9,而在第二压力作用下,第一内筒60能相对于上接头1下移,而露出压裂孔9。第二内筒6与喷嘴套2滑动式连接以保证封堵喷嘴7,在第一压力作用下,第二内筒6下移以露出喷嘴7。 由此,在将具有这种结构的装置100的管柱50下入到储层后,并使得第二内筒6的内腔封闭,再向管柱50内注入压力液,当压力达到第一压力时,第二内筒6相对喷嘴套2移动而露出喷嘴7,如图3所示。同时,胶筒组件12受促动而使封隔器4坐封。从而,再向第二内筒6注入携砂液,携砂液可以通过喷嘴7产生高速射流而进入地层,以完成储层射孔。在储层射孔完成后,如图4所示,通过注入压力液,当压力达到第二压力时,使得第一内筒60下移而露出压裂孔9,则此时可以向管柱50内以及环空同时注入压裂液,以完成大排量压裂。由此,使用该用于喷封压的装置100,只需要下入一次管柱50便能实现射孔和压裂。从而,该用于喷封压的装置100能减少作业工序,降低作业成本。同时,在改造储层过程中,由于射孔完成后便在相对应位置进行压裂,由此该装置100能保证压裂的准确性和精准度,从而提高了压裂效果。 根据本发明,封隔器4还包括外筒16、活塞缸13、活塞14和第一传压孔15。其中,外筒16的上端套式固定连接在喷嘴套2的外壁上,而外筒16向下延伸并越过中心杆3。从而,由中心杆3的上端面、外筒16的内壁和喷嘴套2形成了活塞缸13。活塞14的上端设置在活塞缸13内,活塞14的下端由中心杆3与外筒16之间向下延伸并与胶筒组件12抵接。同时,在初始状态下,活塞14与外筒16通过第二剪切销17连接。第一传压孔15设置在喷嘴套2的侧壁上。并且第一传压孔15能与活塞缸13连通,以通过第一传压孔15向活塞缸13内注入压力液。

另外,第一传压孔15位于位于活塞14的上表面的上端,以使得活塞14能承接来自第一传压孔15的压力液。相对应地,在第二内筒6的壁上设置第四传压孔53。在初始状态下,第一传压孔15由第二内筒6封闭。在注入压力液过程中,在压力作用下,第二剪切销17被剪断,第二内筒6能下移而使得第四传压孔53与第一传压孔15连通。由此,压力液通过第二内筒6的内腔经由第四传压孔53和第一传压孔15进入活塞缸13并推动活塞14,而使得活塞14向下移动,下移的活塞14推动胶筒组件12,以使得胶筒组件12作用而封隔环空11。 需要说明地是,当第二内筒6下移到位后,第四传压孔53与第一传压孔15可以相对接触式连通。当然,第四传压孔53与第一传压孔15还可以通过形成在喷嘴套2和第二内筒6之间的间隙连通。在第二种情况下,可以相对减小第二内筒6的轴向尺寸,从而提高第二内筒6的强度,降低生产成本。 优选地,第一传压孔15可包含第一部分15’和与第一部分15’连通的第二部分15”。其中,第一部分15’径向延伸以用于与第四传压孔53连通,而第二部分15”轴向延伸与第一部分15’和活塞缸13均连通,以用于为活塞14提供正压力,更有效地促动活塞14移动。进一步优选地,第一部分15’的入口处(也就是需要与第四传压孔53连通处)构造为扩口形式,以更好的接受第四传压孔53供给的压力液。通过这种设置能使得第一传压孔15能更容易地接受压力液,同时降低装置100的精度要求。 为了便于加工和安装,喷嘴套2可以构造为分体式结构。例如,如图1所示,喷嘴套2构造为第一喷嘴套体2’和第二喷嘴套体2”。其中,第二喷嘴套体2”设置在第一喷嘴套体2’的下端,并与第一喷嘴套体2’固定连接。并且,喷嘴7可以设置在第一喷嘴套体2’的外壁上。而封隔器4与第二喷嘴套体2”连接,且第一传压孔15设置在第二喷嘴套体2”的壁上。 为了保证封隔的安全性,胶筒组件12包括多个胶筒26,并且在相邻的胶筒26之间设置隔环27。在另一种备选的情况中,胶筒之间不设置隔环。例如,胶筒组件12包括三个胶筒。通过这种设置提高了封隔器4的封隔效果,从而保证了装置100的射孔和压裂效率。 为了使得胶筒26受力均匀,在活塞14和胶筒组件12之间设置推杆29,以传递活塞14的力到胶筒组件12上。推杆29的上端与活塞14固定连接,下端与中心杆3滑动式连接,并且下端面与胶筒26抵接。

为了防止胶筒组件12回退,在中心杆3的外壁上设置第一棘齿18。同时,在活塞14的内壁上设置第二棘齿19。在活塞14向下移动过程中,第二棘齿19也随之向下移动,待活塞14移动到位使得胶筒26膨胀而封隔环空11之后,第二棘齿19与第一棘齿18配合,以防止胶筒组件12回退。通过这种设置能保证封隔器4的坐封安全性,从而保证后续的射孔和压裂操作。 同理地,在喷嘴套2的内壁上设置第三棘齿71。相对应地,在第一内筒60的外壁上设置能与所述第三棘齿71相配合的第四棘齿72。通过这种设置当第一内筒60在下移露出压裂孔9后,第三棘齿71与第四棘齿72配合,以防止第一内筒60回退。 另外,优选的,在第一内筒60下移后,第一内筒60在轴向方向的长度能延伸过喷嘴7,从而起到封堵喷嘴7的作用。也就是,在射孔完成后,可以通过第一内筒60封堵喷嘴7,以保证压裂液完全通过压裂孔9排出,由此避免了压力损失,提高了压裂效率。 根据本发明,第二内筒6与第二喷嘴套体2”通过第一剪切销20连接。从而,在封堵第二内筒6的内腔并向其内注入压力液过程中,随着压力增大到第一压力时,第一剪切销20被剪断,从而可以使得第二内筒6下移而露出喷嘴7,并使得第四传压孔53与第一传压孔15连通。这种结构简单,易于实现。 在第一个优选的实施例中,第二内筒6的内壁上构造有球座21。在将装置100下入地层后,可通过地面向第二内筒6中投球22(图2中示出)。球22与球座21配合以封闭第二内筒6的内腔。此时,可向装置100内泵送压力液。 在一个优选的实施例中,装置100还包括设置在封隔器4下端的解封挡环23。解封挡环23的上端套接在中心杆3的外壁上,下端通过第三剪切销24与下接头5固定连接。同时,解封挡环23与中心杆3和下接头5形成第一空间25,以提供避让空间。在需要解封封隔器4的情况下,可以上提上接头1,中心杆3和下接头5具有跟随上接头1向上运动的趋势,由于胶筒26与环空11摩擦式接触,则在拉力作用下第三剪切销24被剪断。在第三剪切销24被剪断后,解封挡环23与下接头5相对运动使得胶筒26回弹则而解封封隔器4。通过这种设置能提高装置100的作业安全性,以用于在突发情况下将管柱50由套筒10中提出。 根据本发明,在初始状态下,第一内筒60通过第四剪切销56固定在上接头1上,用于在初始状态下封堵压裂孔9。在上接头1的内壁上设置第一台阶61,

并且在第一内筒60的外壁上设置第二台阶62。第一台阶61与第二台阶62相对式设置以使得上接头1和第一内筒60形成压力腔63。同时,在上接头1的壁上设置第三传压孔64以用于与压力腔63连通,以使得能通过环空11向压力腔63内注入压力液,从而促动第一内筒60向下移动。具体地,在射孔完成后,封隔器4处于坐封的情况下,向环空11内注入压力液,压力液通过第三传压孔64进入压力腔63。在压力作用下,第四剪切销56被剪断,从而推动第一内筒60下移而露出压裂孔9。同时,下移的第一内筒60封堵喷嘴7,由此,在进行压力操作时,能保证压裂效果。 在第二喷嘴套体2”的内壁上构造有第一内筒座28,以用于与第二内筒6的下端面配合,限定第二内筒6的下移位置。优选地,第一内筒座28构造为位于第二喷嘴套体2”的内壁上的台阶。由此,在第二内筒6受力向下移动过程中,最终其下端面与第一内筒座28复合,而定位第二内筒6的下移位置。 同理地,第一内筒60和第二内筒6的轴向尺寸相配合,以保证第一内筒60的下移位置。也就是,第一内筒60受力下移后,其下端面能与第二内筒6的上端面相复合,以定位第一内筒60的位置。另外,喷嘴套2具有延伸到上接头1的内腔中的上端面54,同时,在第一内筒60的外壁上构造有第三台阶65。由于第三台阶65与上端面54相对式设置,则在第一内筒60与上接头1和喷嘴套2之间形成了第二空间66。为了保证第一内筒60顺利下移,在第一内筒60的壁上设置与第二空间66连通的第二传压孔67。在第一内筒60相对于喷嘴套2下移过程中,存在于第二空间66内的流体由第二传压孔67排出,从而保证了第一内筒60顺利下移。优选地,第二传压孔67位于靠近第三台阶65的一端。也就是,第二传压孔67位于第二空间66的最上端处。 本发明还涉及一种管柱50。管柱50包括油管8和与油管8固定连接的装置100,如图5所示。为了提高储层改造规模,提高工作效率。可以在一趟管柱50上设置多个依次连接的装置100。而为了实现第二内筒6的封堵,在由上到下的方向上,装置100的不同的第二内筒6的球座21的直径依次减小。由此,在将管柱50下入到地层中后,可通过投入不同直径的球22,逐级促动第二内筒6移动,以逐级进行射孔和压裂。尤其在对当级进行射孔和压裂的过程中,由于目的层之上的封隔器4未启动坐封,目的层及以下的封隔器4实现了坐封,携砂液或者压裂液只能由当级的装置100进入地层。由此,具有这种结构的装置对地面泵

送设备要求低,也就是,在地面设备不变的情况下,能实现作业排量更高,压裂效果更好的目的。 下面根据图1-5详细论述使用具有装置100的管柱50进行改造地层的方法。 第一步,将包含油管8和装置100的管柱50下入到套管10中,并使得管柱50与套管10之间形成环空11。 第二步,向油管8内投入球22。球22与相应级的第二内筒6的球座21配合,以封堵相应的第二内筒6的内通道。 第三步,向油管8中泵送压力液。压力液被阻隔在处于相应级的球座21处。在压力达到第一压力(例如,第一压力为15-25MPa)时,第一剪切销20被剪断,则第二内筒6下移至第一内筒座28处,从而使得喷嘴7露出。并且第四传压孔53与第一传压孔15连通。此时,压力液通过第四传压孔53和第一传压孔15进入到活塞缸13内,并推动活塞14向下运动,使得推杆29作用于胶筒26,从而胶筒26膨胀以实现封隔器4坐封。 第四步,当封隔器4坐封后,向油管8内注入携砂液,携砂液通过喷嘴7的节流作用而高速向外射出,携砂液射穿套管10并进入地层,从而在地层内形成孔洞。 第五步,射孔结束后,向环空11内注入压力液。压力液通过第三传压孔64进入到压力腔63中,当压力达到第二压力值(例如,第二压力值为35-45MPa)时,第四剪切销56被剪断,则第一内筒60下移,从而露出压裂孔9。另外,下移后的第一内筒60封堵了喷嘴7,以避免压力损失。 第六步,向油管8内注入压裂液,压裂液通过压裂孔9进入射孔时形成在地层中的孔洞处,以完成压裂。在此过程中,为了增加排量,提高压裂效果,在向油管8内注入压裂液的同时,还可以向环空11内注入压裂液以进行补液。 在完成相应级的射孔压裂后,重复第二步到第六步(在第二步中,需要向油管8内投入直径较大的球22),以完成下一级的射孔压裂。从而,通过一趟管柱50可以完成储层的多级射孔和压裂,由此,减少了施工工序,提高了工作效率。 在第二个实施例中,采用开启工具40实现内筒6的内腔的封闭,而不是利用如第一实施例中的投球方式。然而第二实施例中的装置100的其它结构和工作原理与第一实施例的装置100的结构和工作原理大体相同。由此,下面只对开启工具40以及与开启工具40配合的一些结构和作描述。

在一个实施例中,如图2A所示,装置100还包括选择性设置在第二内筒6中并用于封闭第二内筒6的内腔的开启工具40。开启工具40包括开启工具主体41、弹性卡片42、球座21’和球22’。其中开启工具主体41构造为筒状,以用于设置在第二内筒6中。弹性卡片42设置在开启工具主体41的上端。优选地,弹性卡片42可以为多个,并沿着周向分布。球座21’设置在开启工具主体41的下端以用于放置球22’。在弹性卡片42上设置有凸起43。相对应地,在第二内筒6上设置有凹槽44(图1A中示出)以用于与凸起43配合。在将开启工具40投入第二内筒6过程中,当开启工具40遇到与其匹配的第二内筒6后,弹性卡片42向外张开,以使得凸起43与凹槽44配合,从而开启工具40定位于第二内筒6上。在这种情况下,第二内筒6的内部流通通路被堵塞,则此时可以通过注入压力液的方式促动第二内筒6向下移动。通过这种结构的开启工具40与第二内筒6的配合,便能实现第二内筒6的下移,避免了采用投球方式使第二内筒6下移而产生的不能全通径以及级数受限的问题。也就是,通过这种设置实现了管柱50的全通径,进而实现“无数”级压裂施工。 根据本发明第二实施例,如图1A所示,在喷嘴套2的内壁上设置第一内筒座28,以用于限定第二内筒6的下移位置。第一内筒座28可以构造为阶梯台结构。具体地,根据本发明,在从上到下的方向上,于第二内筒6的凹槽44的下端内壁上设置第四台阶45。同时,在第二内筒6的下端内壁上设置限位件47。限位件47构造为筒状并与第二内筒6固定连接,并形成径向向内突出的第五台阶46。相对应地,在凹槽44的下端设置档环48,并且档环48构造为筒状。并且,在档环48的外壁的轴向中间部分上设置径向向外突出的突出环49。此突出环49的下端面抵接在第五台阶46上,以使得档环48的上端面与第四台阶45相对,而档环48的下端面延伸出第二内筒6的下端面。同时,在档环48的上端面与第四台阶45之间设置密封件51。优选地,密封件51可以为胶套。由此,投入开启工具40并使得开启工具40与第二内筒6一起下移,当档环48与第一内筒座28复合后,第二内筒6继续下移,使得密封件51膨胀而提高第二内筒6与开启工具40之间的密封。通过这种设置,可提高第二内筒6与开启工具40之间的密封性,以保证在注入压力液后第二内筒6能够顺利下移。 根据本发明,如图2A所示,在开启工具主体41和球座21’轴向之间设置弹性助推环52。优选地,弹性助推环52可以为胶环。通过设置弹性助推环52减小

了开启工具40与油管8等之间的间隙。由此,在通过加压送入开启工具40的过程中,减小了漏液,以使得开启工具40能更顺利地被送入。 在一个优选的实施例中,装置100还包括设置在封隔器4下端的解封档环23。解封档环23的上端套接在中心杆3的外壁上,下端通过第三剪切销24与下接头5固定连接。同时,解封档环23与中心杆3和下接头5形成第一空间25,以提供避让空间。在需要解封封隔器4的情况下,可以上提上接头1,中心杆3和下接头5具有跟随上接头1向上运动的趋势,由于胶筒26与环空11摩擦式接触,则在拉力作用下第三剪切销24被剪断。在第三剪切销24被剪断后,膨胀的胶筒26推动解封档环23向下运动以解封封隔器4。通过这种设置能提高装置100的作业安全性,以用于在突发情况下将管柱50由套筒10中提出。 下面根据图1A-4A和图5详细论述使用具有装置100的管柱50进行改造地层的方法。 第一步,将包含油管8和装置100但不具有开启工具40的管柱50下入到套管10中,并使得管柱50与套管10之间形成环空11。 第二步,向油管8内投入开启工具40。开启工具40与相应级的第二内筒6配合,以封堵第二内筒6的内通道。 第三步,向油管8中泵送压力液。在压力达到第一压力(例如,第一压力为15-25MPa)时,第一剪切销20被剪断,则第二内筒6与开启工具40下移至第一内筒座28处,从而使得喷嘴7露出。此时,压力液通过第四传压孔53和第一传压孔15进入到活塞缸13内,并推动活塞14向下运动,使得推杆29作用于胶筒26,从而胶筒26膨胀以实现封隔器4坐封。 第四步,当封隔器4坐封后,向油管8内注入携砂液,携砂液通过喷嘴7的节流作用而高速向外射出,携砂液射穿套管10并进入地层,从而在地层内形成孔洞。 第五步,射孔结束后,向环空11内注入压力液。压力液通过第三传压孔64进入到压力腔63中,当压力达到第二压力值(例如,第二压力值为35-45MPa)时,第四剪切销56被剪断,则第一内筒60下移,从而露出压裂孔9。另外,下移后的第一内筒60封堵了喷嘴7,以避免压力损失,保证压裂效果。 第六步,向油管8内注入压裂液,压裂液通过压裂孔9进入射孔时形成在地层中的孔洞处,以完成压裂。在此过程中,为了增加排量,提高压裂效果,在向

油管8内注入压裂液的同时,还可以向环空11内注入压裂液以进行补液。 在完成相应级的射孔压裂后,重复第二步到第六步(在第二步中,需要向油管8内投入与第二内筒6相匹配的另一个开启工具40),以完成下一级的射孔压裂。从而,通过一趟管柱50可以完成储层的多级射孔和压裂,由此,减少了施工工序,提高了工作效率。 本申请中,所述方位用语“上”和“下”均以装置100下入地层所处的方位为参考。 以上所述仅为本发明的优选实施方式,但本发明保护范围并不局限于此,任何本领域的技术人员在本发明公开的技术范围内,可容易地进行改变或变化,而这种改变或变化都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以权利要求书的保护范围为准。

A device (100) for jet packing and fracturing and a tubular column (50) comprising the same. The device (100) comprises an upper connector (1), a jet nozzle sleeve (2), a central rod (3), a packer (4), a lower connector (5), a first inner cylinder (60) disposed in the upper connector (1), and a second inner cylinder (6) disposed in the jet nozzle sleeve (2). The upper connector (1) is provided with a fracturing hole (9), and the jet nozzle sleeve (2) is provided with a jet nozzle (7). In an initial state, the fracturing hole (9) is plugged by the first inner cylinder (60), and the jet nozzle (7) is plugged by the second inner cylinder (6). After an inner cavity of the second inner cylinder (6) is sealed, a pressure liquid is pumped into the device (100), the second inner cylinder (6) moves downwards to expose the jet nozzle (7) when the pressure reaches a first pressure, the packer (4) conducts packing, and perforation can be carried out at the moment. After perforation is completed, a pressure liquid is injected into an annular space (11), the first inner cylinder (60) moves downwards to expose the fracturing hole (9) when the pressure reaches a second pressure, and fracturing work can be carried out at the moment. By means of the device (100), the working efficiency can be improved, and the operation costs can be reduced. 一种用于喷封压的装置,其特征在于,包括: 上接头,所述上接头的外壁上设置连通内外的压裂孔, 设置在所述上接头的下端的喷嘴套,在所述喷嘴套上设置连通内外的喷嘴, 设置在所述喷嘴套的下端的中心杆, 设置在所述喷嘴套和所述中心杆的外壁上的封隔器,所述封隔器具有胶筒组件, 设置在所述中心杆的下端的下接头, 设置在所述上接头之内并能与所述上接头滑动式连接的第一内筒,在初始状态下,所述第一内筒封堵所述压裂孔, 设置在所述喷嘴套之内并能与所述喷嘴套滑动式连接的第二内筒,在初始状态下,所述第二内筒封堵所述喷嘴, 其中,在所述第二内筒的内腔封闭后,在第一压力作用下,所述第二内筒构造为能相对所述喷嘴套移动而露出所述喷嘴,同时,所述胶筒组件构造为能在压力液作用下变形以使得所述封隔器坐封,在第二压力作用下,所述第一内筒构造为相对于所述上接头移动而露出所述压裂孔。 根据权利要求1所述的装置,其特征在于,所述封隔器还包括: 上端套式固定连接在所述喷嘴套的外壁上的外筒,所述外筒的下端延伸过所述中心杆, 由所述中心杆的上端面、所述外筒的内壁和所述喷嘴套形成的活塞缸, 上端设置在所述活塞缸内的活塞,所述活塞的下端由所述中心杆与所述外筒之间向下延伸并与所述胶筒组件抵接,所述活塞与所述外筒滑动式连接, 设置在所述喷嘴套的侧壁上的第一传压孔,所述第一传压孔与所述所述缸连通。 根据权利要求2所述的装置,其特征在于,在所述第二内筒的壁上设置第四传压孔,所述第四传压孔构造为在所述第二内筒下移后与所述第一传压孔连通。 根据权利要求3所述的装置,其特征在于,所述第一传压孔包括用于与所述第四传压孔连通的第一部分,以及与所述第一部分和所述活塞缸均连通的第

二部分,其中所述第一部分构造为沿径向延伸的孔,而所述第二部分构造为沿轴向延伸的孔。 根据权利要求4所述的装置,其特征在于,在所述第一部分的入口处构造有扩孔。 根据权利要求2所述的装置,其特征在于,在所述中心杆的外壁上设置第一棘齿,在所述活塞的内壁上设置能与所述第一棘齿配合的第二棘齿, 或/和在所述喷嘴套的内壁上设置第三棘齿,在所述第一内筒的外壁上设置能与所述第三棘齿相配合的第四棘齿。 根据权利要求2所述的装置,其特征在于,在所述上接头上的内壁上设置第一台阶,在所述第一内筒的外壁上设置第二台阶,所述第二台阶与所述第一台阶相对式设置并由所述上接头和所述第一内筒形成压力腔,并在所述上接头上设置连通所述压力腔的第三传压孔。 根据权利要求1所述的装置,其特征在于,所述第二内筒的内壁上构造有球座,在向所述第二内筒中投球时,所述球座构造为能与所述球配合以封闭所述第二内筒的内腔。 根据权利要求1所述的装置,其特征在于,还包括选择性设置在所述第二内筒中并用于封闭所述第二内筒的内腔的开启工具,所述开启工具包括: 开启工具主体, 由所述开启工具主体向上延伸的弹性卡片, 设置在所述开启工具主体下端的球座, 与所述球座配合的球, 其中,所述弹性卡片上设置有凸起部以与设置在所述第二内筒的内壁上的凹槽相配合。 根据权利要求9所述的装置,其特征在于,在所述第二内筒的凹槽的下端设置档环,所述档环构造为能相对于所述第二内筒轴向滑动,并且在所述档环的上端面和第二内筒之间设置密封件以使得所述档环在相对于所述第二内筒向上移动过程中压缩所述密封件。 根据权利要求9所述的装置,其特征在于,在所述开启工具主体和所述球座之间设置弹性助推环。 根据权利要求1所述的装置,其特征在于,还包括设置在所述封隔器下

端的解封档环,所述解封档环的上端套接在所述中心杆的外壁上,下端通过第三剪切销与所述下接头固定连接,所述解封档环与所述中心杆和所述下接头形成用于所述解封档环和所述下接头相对移动的第一空间。 一种管柱,其特征在于,包括根据权利要求1到12中任一项所述的装置。

技术领域

背景技术

附图说明

具体实施方式