MOULDING UNIT COMPRISING A COMPENSATING CHAMBER DELIMITED BY A MEMBRANE, MEMBRANE FOR SAME AND MACHINE EQUIPPED WITH SUCH A UNIT

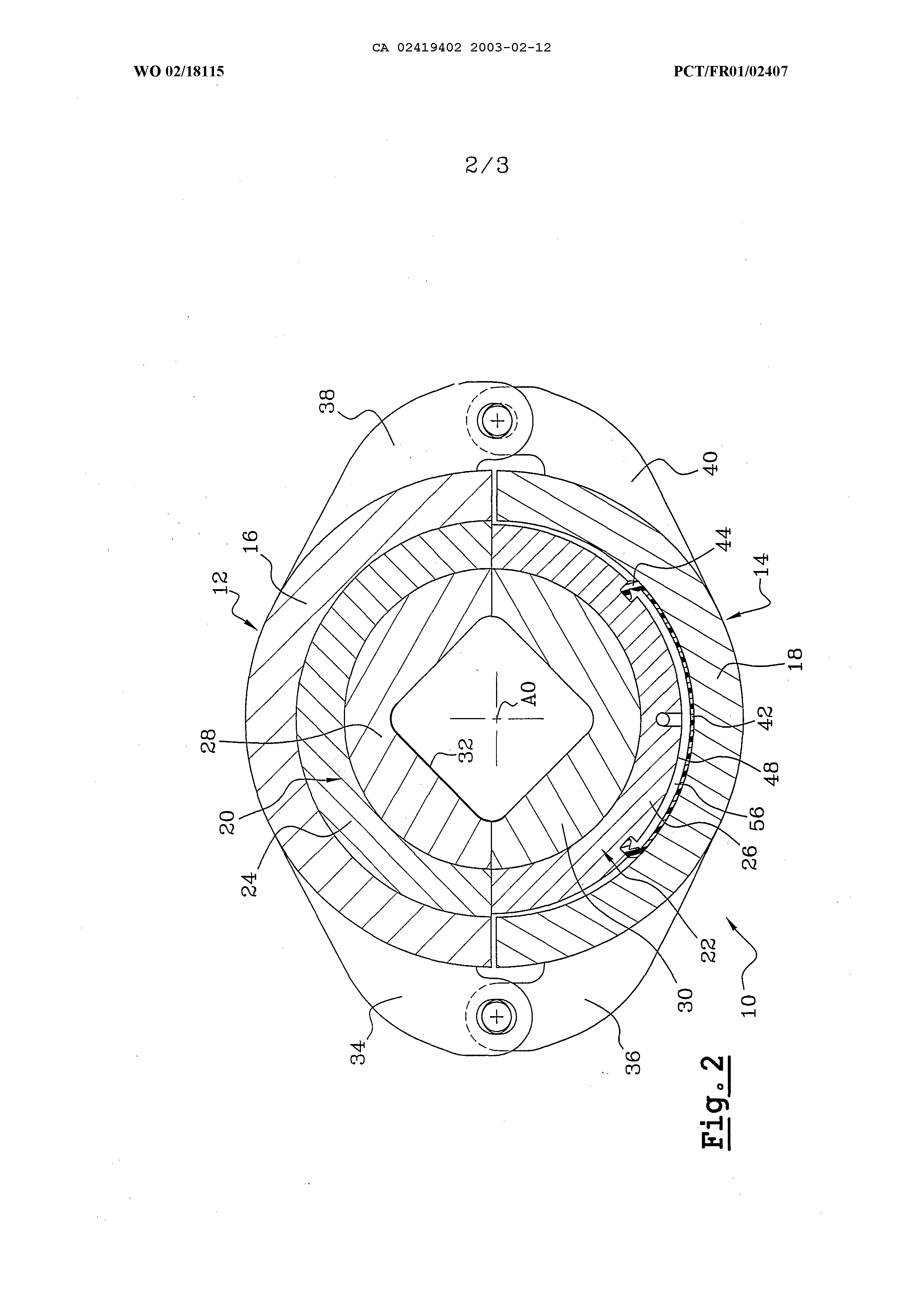

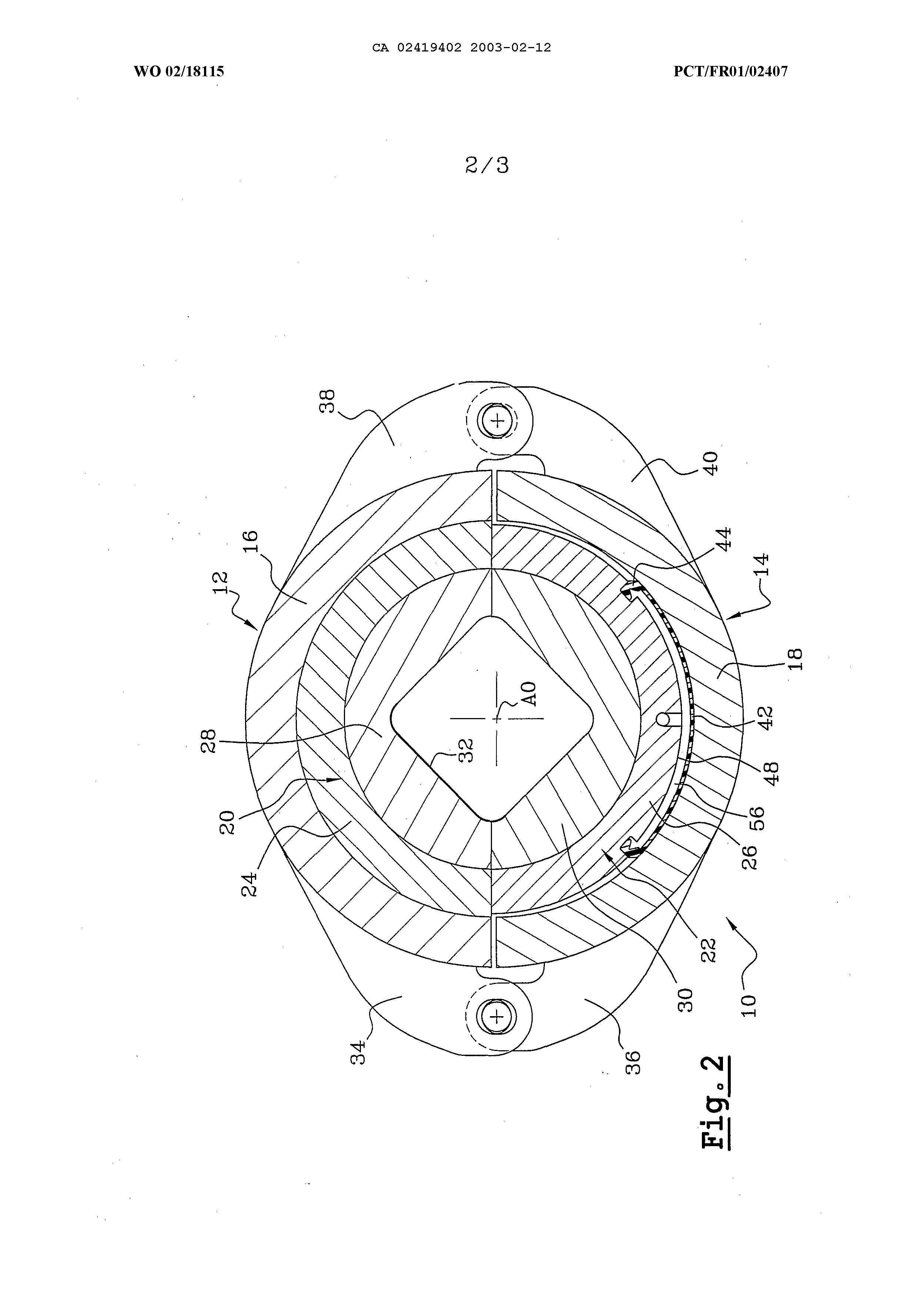

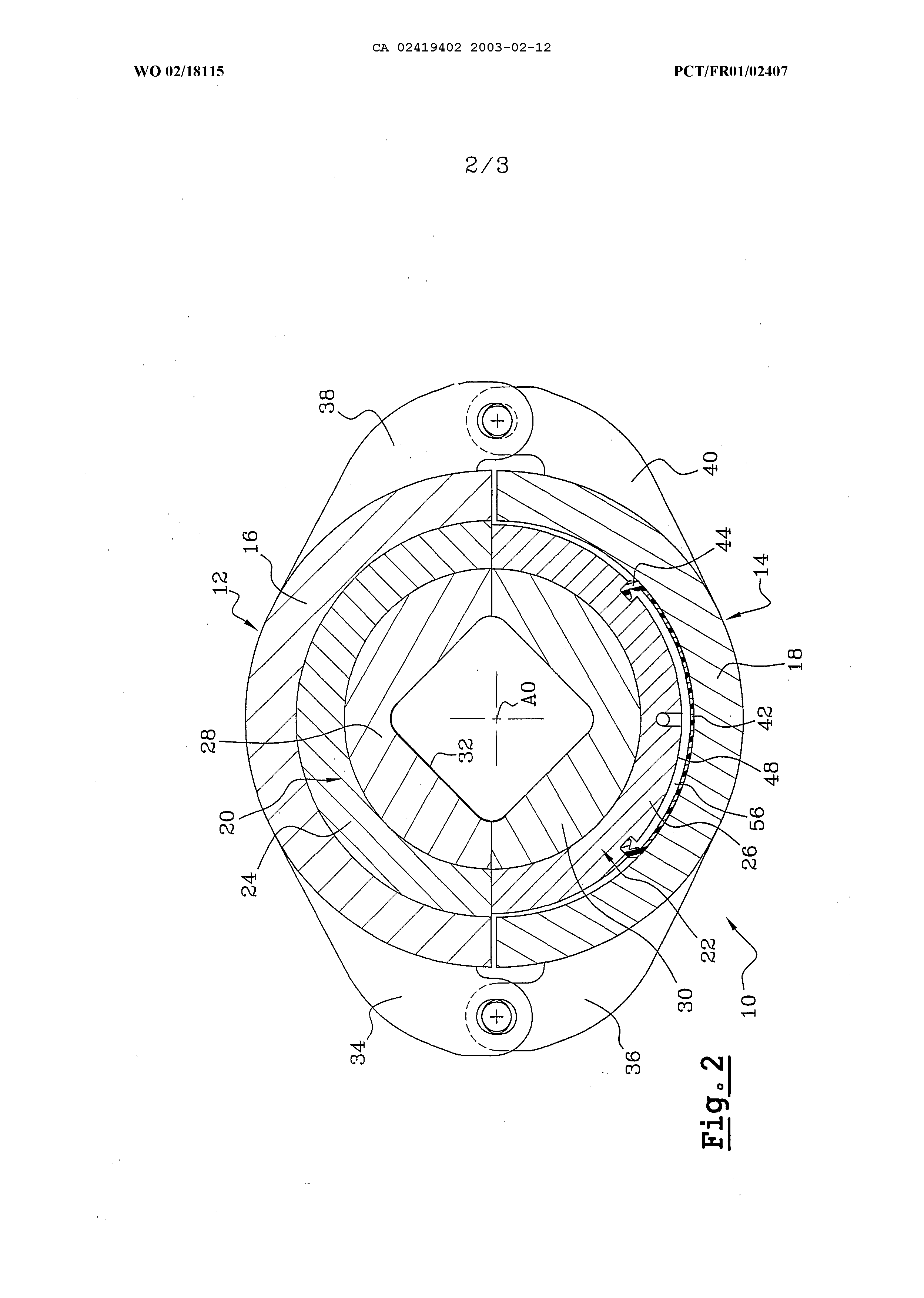

1*1CanadianIntellectual Property Office An Agency of Industry Canada Office de la PropriétéIntellectuelledu Canada Un organisme d'Industrie Canada (11) CA 2 419 402 (13) A1 (40) 07.03.2002 (43) 07.03.2002 (12) (21)2 419 402 (22)24.07.2001 (51) mtci- B29C 33/20, B29C 49/56 (85)12.02.2003 (86)PCT/FR01/02407(87)WO02/018115 Cedex, LE HAVRE, XX (FR). (30) (71) 00/11097 FR 31.08.2000(72)SIDEL,Avenue de la Patrouille de FranceOcteville-sur mer Boite postale 204F-76053BIANCHINI, CEDRIC (FR).(74)GOUDREAU GAGE DUBUC (54) UNITE DE MOULAGE COMPORTANT UNE CHAMBRE DE COMPENSATION DELIMITEE PAR UNE MEMBRANE, MEMBRANE POUR UNE TELLE UNITE ET MACHINE MUNIE D'UNE TELLE UNITE (54) MOULDING UNIT COMPRISING A COMPENSATING CHAMBER DELIMITED BY A MEMBRANE, MEMBRANE FOR SAME AND MACHINE EQUIPPED WITH SUCH A UNIT (57) L'invention propose une unité de moulage comportant, entre deux entités constituées par un élément de moule (22) et son support (18), une chambre de compensation (56) dans laquelle un fluide sous pression est injecté pour écarter l'élément de moule (22) de son support (18), caractérisée en ce que la chambre (56) est délimitée par une membrane (42) comportant un joint périphérique (44) ô lèvre, la membrane (42) venant en appui contre l'une des entités (22, 18) et la lèvre du joint (44) venant en appui étanche contre l'autre des entités (18, 22). 1*1 Office de la Propriété Intellectuelle du Canada Un organisme d'Industrie Canada Canadian Intellectual Property Office An agency of Industry Canada CA 2419402 A1 2002/03/07 (2D 2 419 402 (12) DEMANDE DE BREVET CANADIEN CANADIAN PATENT APPLICATION (13) A1 (86)Date de dépôt PCT/PCT Filing Date: 2001/07/24 (87)Date publication PCT/PCT Publication Date: 2002/03/07 (85)Entrée phase nationale/National Entry: 2003/02/12 (86)N° demande PCT/PCT Application No.: FR 2001/002407 (87)N° publication PCT/PCT Publication No.: 2002/018115 (30) Priorité/Priority: 2000/08/31 (00/11097) FR (51) Cl.lnt.7/lnt.CI.7 B29C 33/20, B29C 49/56 (71)Demandeur/Applicant: SIDEL, FR (72)Inventeur/lnventor: BIANCHINI, CEDRIC, FR (74) Agent: GOUDREAU GAGE DUBUC (54) Titre : UNITE DE MOULAGE COMPORTANT UNE CHAMBRE DE COMPENSATION DELIMITEE PAR UNE MEMBRANE, MEMBRANE POUR UNE TELLE UNITE ET MACHINE MUNIE D'UNE TELLE UNITE (54) Title: MOULDING UNIT COMPRISING A COMPENSATING CHAMBER DELIMITED BY A MEMBRANE, MEMBRANE FOR SAME AND MACHINE EQUIPPED WITH SUCH A UNIT (57) Abrégé/Abstract: L'invention propose une unité de moulage comportant, entre deux entités constituées par un élément de moule (22) et son support (18), une chambre de compensation (56) dans laquelle un fluide sous pression est injecté pour écarter l'élément de moule (22) de son support (18), caractérisée en ce que la chambre (56) est délimitée par une membrane (42) comportant un joint périphérique (44) ô lèvre, la membrane (42) venant en appui contre l'une des entités (22, 18) et la lèvre du joint (44) venant en appui étanche contre l'autre des entités (18, 22). Canada (72) Inventeur; et(75) Inventeur/Déposant CA 02419402 2003-02-12 WO 02/18115PCT/FR01/02407 Unité de moulage comportant une chambre de compensation délimitée par une membrane, membrane pour une telle unité et machine munied'unetelleunité L'invention se rapporte au domaine des unités de moulage sous pression, notamment pour les machines de moulage par soufflage d'articles en matériaux plastiques. Généralement, les unités de moulage comportent deux parties qui 10 sont mobiles l'une par rapport à l'autre entre une position de fermeture du moule et une position d'ouverture du moule dans laquelle ii est possible d'extraire l'article qui vient d'être moulé. De plus chacune de ces parties de l'unité de moulage est souvent constituée d'au moins deux entités, à savoir un élément de support et un élément de moule. L'élément de 15 support est lié de manière définitive à la machine tandis que l'élément de moule est amovible pour pouvoir être remplacé, au moins en partie, soit en cas d'usure du moule, soit au cas où l'on souhaite produire un article de forme différente. Les deux parties sont en principeverrouillées l'une contre l'autre en 20 position de fermeture. Dans cette position de fermeture, il est nécessaire que les deux parties du moule soient parfaitement en appui l'une contre l'autre pour assurer le respect de la forme de l'article moulé. Or, surtout lorsque les deux parties mobiles de l'unité de moulage sont verrouillées l'une sur l'autre par un dispositif mécanique, les tolérances de fabrication et les jeux nécessaires au fonctionnement du mécanisme de verrouillage font que, sous l'effet de la pression nécessaire au moulage, les deux moules s'écartent légèrement l'un de l'autre. Dans le document FR-A-2.659.265, il est décrit une unité de moulage en deux parties, chaque partie comportant un élément de support et un 30 élément de moule. Les deux parties sont mobiles l'une par rapport à l'autre grâce au fait que les deux éléments de support sont articulés entre eux. L'un des éléments de moule est fixé rigidement sur le support associé tandis que le' second élément est monté sur son support associé de manière à pouvoir se déplacer, sur une course déterminée,. selon une ,35 direction sensiblement perpendiculaire au plan de joint des deux éléments de moule. Un joint d'étanchéité, qui suit une courbe fermée, est CA 02419402 2003-02-12 WO 02/18115PCT/FR01/02407 emprisonné entre deux faces en vis-à-vis de l'élément de moule mobile et de son support. Un système à ressorts assure que le joint reste serré quelle soit la position relative de l'élément de moule par rapport à son support. De la sorte, le joint délimite, avec les deux faces en vis-à-vis de 5 l'élément de moule et de son support, une chambre fermée dans laquelle il est prévu de pouvoir injecter un fluide sous pression de manière à écarter l'élément de moule de son support. Lorsque les deux supports de moule sont verrouillés l'un à l'autre, on tend ainsi à plaquer avec une grande force les deux moitiés de moule l'une contre l'autre, sans leur laisser la io possibilité de s'écarter. Ce système a montré son entière efficacité dans son application à des unités de soufflage destinées à des machines de soufflage de récipients en polyethylene téréphtalate. L'invention a cependant pour but d'apporter un perfectionnement à ce type d'unité de soufflage, notamment dans le but d'en augmenter l'efficacité en limitant la perte d'effort de compensation due à la présence des systèmes à ressorts qui maintiennent le joint d'étanchéité comprimé. Dans ce but, l'invention propose une unité de moulage comportant, . entre deux entités constituées par une portion de moule et son support, une chambre de compensation dans laquelle un fluide sous pression est injecté pour écarter la portion de moule de son support, caractérisée en ce que la chambre est délimitée par une membrane comportant un joint périphérique à lèvre, la membrane venant en appui contre l'une des entités et la lèvre du joint venant en appui étanche contre l'autre des entités. Selon d'autres caractéristiques de l'unité de moulage selon l'invention : - l'unité de moulage est réalisée en deux parties comprenant chacune un élément de moule porté par un support, et la chambre de compensation de pression est agencée entre au moins l'un des éléments de moule et le support associé pour pousser transversalement l'élément de mouie d'une position reculée vers une position avancée, en direction de l'autre élément ; - les deux entités associées comportent des faces actives en vis-à-vis qui sont agencées sensiblement en arc de cylindre et entre lesquelles la chambre de compensation est interposée de telle sorte que, sous pression, la lèvre est en appui contre une première des deux faces actives tandis que la membrane est plaquée contre la seconde face active ; CA 02419402 2003-02-12 WO 02/18115PCT/FR01/02407 - la première face active présente, autour du périmètre de contact de la lèvre, un rebord en relief contre lequel ie joint est susceptible de venir en appui vers l'extérieur sous i'effet de la surpression dans la chambre de compensation ; 5 - le joint est reçu dans une gorge aménagée dans la première face active ; - une source de fluide sous pression débouche dans la face sur laquelle s'appuie la lèvre du joint, à l'intérieur du périmètre de contact de la lèvre ; et 10- l'unitéde moulage comporte plusieursmembranes disposées entre les deux mêmes entités pour créer plusieurs chambres de compensation de pression correspondant à différentes zones du moule. L'invention propose aussi une membrane pour une unité de moulage, caractérisée en ce qu'elle est pourvue sur son bord périphérique d'un joint 15 à lèvre destiné à venir en appui contre une entité de l'unité de moulage, la membrane étant en appui contre une autre entité de l'unité de moulage pour délimiter, entre les deux éléments, une chambre de compensation de pression. Selon d'autres caractéristiques de l'invention : 20 - la lèvre du jointpériphérique de la membrane est repliée vers le centre de la membrane ; - en section, le jointpériphérique présente un profil sensiblement en V ou en U ; -la membrane est réalisée en matériau souple étanche ; 25- la membrane et fe jointpériphérique sont fabriqués en une seule pièce ; - la membrane comporte une toile de renfort sur laquelle est surmoulé le matériau souple étanche ; - la membrane présente une résistance à l'allongement sensiblement 30 isotrope dans son plan ; et - la toile de renfort présente un tissage tel que sa résistance à l'allongement est sensiblement identiquequelle que soit la direction. L'invention concerne enfin une machine de soufflage d'articles en matériau thermoplastique, caractérisée en ce qu'elle comporte au moins 35 une unité de moulage incorporant l'une quelconque des caractéristiques précédentes. CA 02419402 2003-02-12 WO 02/18115PCT/FR01/02407 4 D'autres caractéristiques et avantages de l'invention apparaîtront à la lecture de la description détaillée qui suit ainsi qu'à la vue des dessins annexés dans lesquels : - la figure 1 est une vue schématique en coupe transversale d'une 5 unité de moulage conforme aux enseignements de l'invention, l'unité étant représentée au repos ; - la figure 2 est une vue schématique en coupe transversale de l'unité de moulage de la figure 1, l'unité étant représentée lorsque les moyens de compensation sont en action ; 10- la figure3 est une vue agrandie d'un détail de la figure2 illustrant plus particulièrement les moyens de compensation et l'étanchéité réalisée par la lèvre du joint de la membrane selon l'invention ; et - la figure 4 est une vue schématique en perspective éclatée d'une partie de l'unité de soufflage selonl'invention. 15On a illustrésur la figureune unité de moulage 10 qui est destinée par exemple à une machine de soufflage de récipients en matériau thermoplastique. Il pourrait par exemple s'agir d'une machine d'extrusion-soufflage ou d'une machine d'étirage-soufflage de préformes en PET préalablement injectées. Dans certains cas, l'invention pourra aussi être mise en œuvre dans des unités de moulage de machines d'injection. L'unité de moulage 10 est réalisée en deux parties 12, 14 qui sont articulées l'une par rapport à l'autre autour d'un axe AI. Chaque partie comporte un élément de support 16, 18 et un élément de moule 20, 22. Dans l'exemple illustré, les éléments de moule 20, 22 sont eux aussi réalisés sous la forme de deux pièces : un porte-coquille 24, 26 qui est lié au support associé, et une coquille 28, 30 qui est solidaire du porte-coquille et dans laquelle est formée l'empreinte 32 qui, une fois le moule fermé, détermine la forme de l'objet qui sera moulé. L'empreinte 32 est ici par exemple celle destinée à former un objet d'axe A0, correspondant à l'axe général de l'unité de moulage 10, et de section sensiblement carrée. La construction des, éléments de moule en deux parties, à savoir coquilleet porte-coquille,permet par exemple d'aménager, à l'intérieurdes porte-coquille,un réseau de circulationde fluidede refroidissement qui peut rester branché sur le circuit de refroidissement de la machine même lorsque l'on veut changer les coquilles qui portent l'empreinte déterminant la forme de l'article. Un dispositif de ce type est décrit en détail par CA 02419402 2003-02-12 WO 02/18115PCT/FR01/02407 exemple dans ie document FR-A-2.733.176. Cependant, l'invention pourra . aussi être mise en œuvre avec des éléments de moule 20, 22 construits chacun en une seule pièce. Dans l'exempleillustré, la forme générale des supports 16, 18, des CA 02419402 2003-02-12 WO 02/18115PCT/FR01/02407 Bien entendu, le mécanisme de verrouillage des supports et la déformation éventuelle de ces supports ne permettant qu'un écartement relativement faible, la pression dans la chambre 56 tend alors plaquer avec une très grande force l'élément de moule mobile 22 contre l'élément de 5 moule fixe 20, de telle sorte qu'il ne se produit aucun décollement des deux éléments de moule au niveau de leur plan de joint. De préférence, la membrane 42 et son joint à lèvre 44 sont réalisés en une seule pièce par moulage d'une matière souple et étanche telle que le silicone. Bien entendu, d'autres matériaux polymères peuvent être io utilisés, par exemple un polyuréthane. La membrane peut par exemple être renforcée par une toile textile qui est alors surmoulée par le silicone. Avantageusement, la toile sera choisie de manière à présenter une résistance aux efforts de traction qui est sensiblement uniforme dans toutes les directions, ceci notamment afin d'éviter une déformation trop importante de la membrane au niveau de ses coins. Un exemple d'une toile présentant de telles caractéristiques peut être trouvé dans les documents US-A-5.351.722 ou EP-A-0.263.392. Dans l'exemple qui vient d'êtredécrit, la membrane vient en appui contre le support tandis que la lèvre du joint s'appuie contre l'élément de moule. Bien entendu, par pure inversion mécanique, on pourrait disposer la membrane de telle sorte qu'elle s'appuie contre l'élément de moule tandis que la lèvre du joint viendrait en appui contre le support. Il faudra alors prévoir que la canalisation d'alimentation en fluide sous pression débouche non pas dans la face externe de l'élément de moule mais dans la face interne du support. Dans l'exempleillustré,l'unité de moulage ne comporte qu'une seule chambre de compensation. De préférence, cette chambre de compensation sera dimensionnée de telle sorte que sa surface projetée sur le plan de joint soit supérieure à la surface projetée de la cavité délimitée par le moule. De la sorte, même si la pression utilisée pour le moulage de l'article et pour la compensation sont identiques, la force de serrage des deux éléments de moule, qui est développée par la chambre de compensation, sera supérieure à la force d'écartement développée par le moulage de l'article. 35Bien évidemment, l'inventionpourra être mise en œuvre avec une membrane de forme différente de.celle représentée. Dans le cas d'une CA 02419402 2003-02-12 WO 02/18115PCT/FR01/02407 unité de moulage de bouteilles, la surface projetée de la chambre de compensation pourra être inférieure au niveau du col de la bouteille en comparaison de !a surface en regard du corps de la bouteille. De même, on peut prévoir de disposer non pas une seule chambre de compensation, mais plusieurs chambres, chacune réalisée selon le principe de l'invention, ces chambres étant réparties et éventuellement reliées à des sources de fluide sous pression différentes. De même, rien n'empêche que les deux parties d'une unité de moulage soient munies chacune de moyens de compensation de pression io conformes aux enseignements de l'invention. CA 02419402 2003-02-12 WO 02/18115PCT/FR01/02407 REVENDICATIONS 1.Unité de moulage comportant, entre deux entités constituées par 5 un élément de moule (22) et son support (18), une chambre de compensation (56) dans laquelle un fluide sous pression est injecté pour écarter l'élément de moule (22) de son support (18), caractérisée en ce que la chambre (56) est délimitée par une membrane (42) comportant un jointpériphérique (44) à lèvre (52), la membrane (42) venant en appui 10 contre l'une des entités (22, 18) et la lèvre (52) du joint (44) venant en appui étanche contre l'autre des entités (18, 22). 2. Unité de moulage selon ia revendication 1, caractérisée en ce qu'elle est réalisée en deux parties comprenant chacune un élément de moule (20, 22) porté par un support (16, 18), et en ce que la chambre de compensation de pression (56) est agencée entre au moins l'un des éléments de moule (22) et le support (18) associé pour pousser transversalement l'élément de moule (22) d'une position reculée vers une position avancée, en direction de l'autre élément (14). 3. Unité de moulage selon l'une des revendications 1 ou 2, caractérisée en ce que les deux entités associées (18, 22) comportent des faces actives (45, 46) en vis-à-vis qui sont agencées sensiblement en arc de cylindre et entr'e lesquelles la chambre de compensation (56) est interposée de telle sorte que, sous pression, la lèvre (52) est en appui contre une première (46, 50) des deux faces actives tandis que la membrane (42) est plaquée contre la seconde face active (45). 4.Unitéde moulage selon la revendication 3, caractérisée en ce que 30 la première face active (46) présente, autour du périmètre de contact de la lèvre (52), un rebord en relief (50) contre lequel le joint (44) est susceptible de venir en appui vers l'extérieur sous l'effet de la surpression dans la chambre de compensation (56). CA 02419402 2003-02-12 WO 02/18115PCT/FR01/02407 5. Unité de moulage selon la revendication 4, caractérisée en ce que le joint (44) est reçu dans une gorge (50) aménagée dans la première face active (46). 6. Unité de moulage selon l'une quelconque des revendications 3 à 5, caractérisée en ce qu'une source de fluide sous pression (54) débouche dans la face (48, 46) sur laquelles'appuie la lèvre (52) du joint (44), à l'intérieur du périmètre de contact de la lèvre (52). 107. Unité de moulage selonl'une quelconque des revendications précédentes, caractérisée en ce qu'elle comporte plusieurs membranes disposées entre les deux mêmes entités pour créer plusieurs chambres de compensation de pression correspondant à différentes zones du moule. 158. Unitéde moulage selon l'une quelconque des revendications précédentes, caractérisée en ce que la lèvre (52) du joint périphérique (44) de la membrane (42) est repliée vers le centre de ia membrane (42). 9.Unité de moulage selon la revendication 8, caractérisée en ce 20 que, en section, le jointpériphérique(44) présente un profilsensiblement en V ou en U. 10. Unité de moulage selon l'une quelconque des revendications précédentes, caractérisée en ce que la membrane (42) est réalisée en matériau souple étanche. 11. Unité de moulage selon l'une quelconque des revendications précédentes, caractérisée en ce que la membrane (42) et le joint périphérique (44) sont fabriqués en une seule pièce. 12. Unité de moulage selon l'une des revendications 10 ou 11, caractérisée en ce que ia membrane (42) comporte une toile de renfort sur laquelle est surmoulé le matériau souple étanche. CA 02419402 2003-02-12 WO 02/18115PCT/FR01/02407 13. Unité de moulage selon l'une quelconque des revendications précédentes, caractérisée en ce que la membrane (42) présente une résistance à l'allongement sensiblement isotrope dans son plan. 14. Unité de moulage selon les revendications 12 et 13 prises en combinaison, caractérisée en ce que la toile de renfort présente un tissage tel que sa résistance à rallongement est sensiblement identique quelle que soit la direction. 1015. Membrane pour une unité de moulage, caractérisée en ce qu'elle est pourvue sur son bord périphérique d'un joint à lèvre (44) destiné à venir en appui contre une entité de l'unité de moulage, la membrane (42) étant en appui contre une autre entité de l'unité de moulage pour délimiter, entre les deux entités, une chambre de compensation de pression (56). 16. Membrane selon la revendication 15, caractérisée en ce que la lèvre (52) du joint périphérique (44) de la membrane (42) est repliée vers le centre de la membrane. 2017. Membrane selon la revendication 16, caractérisée en ce que, en section, le joint périphérique présente un profil sensiblement en V ou en U. 18. Membrane selon l'une quelconque des revendications 15 à 17, caractérisée en ce que la membrane (42) est réalisée en matériau souple étanche. 19. Membrane selon la revendication 18, caractérisée en ce que la membrane (42) et le jointpériphérique (44) sont fabriqués en une seule pièce. 20. Membrane selon l'une des revendications 18 ou 19, caractérisée en ce qu'elle comporte une toile de renfort surlaquelle est surmoulé le matériau souple étanche. CA 02419402 2003-02-12 WO 02/18115PCT/FR01/02407 21. Membrane selon l'une quelconque des revendications 15 à 20, caractérisée en ce qu'elle présente une résistance à l'allongement sensiblement isotrope dans son plan. 22. Membrane selon les revendications 20 et 21 prises en combinaison, caractérisée en ce que la toile de renfort présente un tissage tel que sa résistance à l'allongement est sensiblement identique quelle que soit la direction. 1023. Machine de soufflage d'articlesen matériau thermoplastique, caractérisée en ce qu'elle comporte au moins une unité de moulage selon l'une quelconque des revendications 1 à 14. CA 02419402 2003-02-12 WO 02/18115 PCT/FR01/02407 1/3Ph CA 02419402 2003-02-12 WO 02/18115 PCT/FR01/02407 2/3 CA 02419402 2003-02-12 WO 02/18115 PCT/FR01/02407 3/3 The invention concerns a molding unit comprising, between two components consisting of a mold element ( 22 ) and its support ( 18 ), a compensating chamber ( 56 ) wherein a pressurized fluid is injected to move apart the mold element ( 22 ) from its support ( 18 ). The invention is characterized in that the chamber ( 56 ) is delimited by a membrane ( 42 ) comprising a peripheral seal ( 44 ) with a lip, the membrane ( 42 ) being urged to press against one of the components ( 22, 18 ) and the seal lip ( 44 ) being urged to be tightly pressed against the other of the components ( 18, 22 ). 1. Unit of comprising moulding, between two entities consisted one element of mould (22) and its support (18), one room of compensation (56) in which a fluid under pressure is injected to draw aside the element of mould (22) of its support (18), characterized in that the room (56) is delimited by a membrane (42) comprising a peripheral joint (44) with lip (52), the membrane (42) coming in support against one from the entities (22, 18) and the lip (52) from the joint (44) coming in tight support against the other from the entities (18, 22). 2. Unit of moulding according to claim 1, characterized in that it is carried out in two parts including/understanding each one an element of mould (20, 22) carried by a support (16, 18), and in what the clearing house of pressure (56) is arranged between at least one of the elements of mould (22) and the support (18) associated transversely to push the element of mould (22) of a position moved back towards an advanced position, in direction of the other element (14). 3. Unit of moulding according to one of the claims 1 or 2, characterized in that the two associated entities (18, 22) comprise active faces (45, 46) in opposite which are arranged appreciably in arc of roll and between E which room of compensation (56) is interposed so that, under pressure, the lip (52) is in support against a first (46, 50) of the two active faces while the membrane (42) is plated against the second active face (45). 4. Unit of moulding according to claim 3, characterized in that the first face activates (46) presents, around the perimeter of contact of the lip (52), an edge in relief (50) against which the joint (44) is likely to come in support towards outside under the effect of overpressure in the clearing house (56).

WO 02/18115 PCT7FR01/02407 5. Unit of moulding according to claim 4, characterized in that the joint (44) is received in a throat (50) arranged in the first active face (46). 6. Unit of moulding according to any of claims 3 with 5, characterized in that a source of fluid under pressure (54) leads in the face (48, 46) to which rests the lip (52) joint (44), inside the perimeter of contact of the lip (52). 7. Unit of moulding according to one unspecified preceding claims, characterized in that it comprises several membranes laid out between the two same entities to create several clearing houses of pressure corresponding to various zones of the mould. 8. Unit of moulding according to one unspecified preceding claims, characterized in that the lip (52) of the peripheral joint (44) of the membrane (42) is folded up towards the center of the membrane (42). 9. Unit of moulding according to claim 8, characterized in that, in section, the peripheral joint (44) appreciably presents a profile out of V or U. 10. Unit of moulding according to any of the preceding claims, characterized in that the membrane (42) is made out of tight flexible material. 11. Unit of moulding according to any of the preceding claims, characterized in that the membrane (42) and the peripheral joint (44) are manufactured in only one part. 12. Unit of moulding according to one of the claims 10 or 11, characterized in that the membrane (42) comprises a fabric of reinforcement on which is moulded tight flexible material.

WO 02/18115 PCT7FR01/02407 13. Unit of moulding according to any of the preceding claims, characterized in that the membrane (42) presents a resistance to appreciably isotropic lengthening in its plan. 14. Unit of moulding according to claims 12 and 13 catches in combination, characterized in that the fabric of reinforcement presents a weaving such as its resistance to lengthening is virtually identical whatever the direction. 15. Membrane for a unit of moulding, characterized in that it is equipped on its peripheral edge with a lip seal (44) intended to come in support against an entity from the unit from moulding, the membrane (42) being in support against another entity of the unit of moulding to delimit, between the two entities, a clearing house of pressure (56). 16. Membrane according to claim 15, characterized in that the lip (52) of the peripheral joint (44) of the membrane (42) is folded up towards the center of the membrane. 17. Membrane according to claim 16, characterized in that, in section, the peripheral joint appreciably presents a profile out of V or U. 18. Membrane according to any of claims 15 to 17, characterized in that the membrane (42) is made out of tight flexible material. 19. Membrane according to claim 18, characterized in that the membrane (42) and the peripheral joint (44) are manufactured in only one part. 20. Membrane according to one of claims 18 or 19, characterized in that it comprises a fabric of reinforcement on which is moulded tight flexible material.

WO 02/18115 PCT7FR01/02407 21. Membrane according to any of claims 15 to 20, characterized in it that it present one resistance with appreciably isotropic lengthening in its plan. 22. Membrane according to claims 20 and 21 catches in combination, characterized in that the fabric of reinforcement presents a weaving such as its resistance to lengthening is virtually identical whatever the direction. 23. Machine of blowing of articles in material thermoplastic, characterized in that it comprises at least a unit of moulding according to any of claims 1 to 14.