Verfahren und Vorrichtung zur Überwachung eines Kraftstoffzumeßsystems einer Brennkraftmaschine

Die

Erfindung betrifft ein Verfahren und eine Vorrichtung zur Überwachung

eines Kraftstoffzumesssystems gemäß den Oberbegriffen der unabhängigen Ansprüche. Ein

solches Verfahren und eine solche Vorrichtung Überwachung eines Kraftstoffzumesssystems

sind aus der Des

weiteren sind Vorrichtungen bekannt, bei denen ausgehend vom Druck

im Rail auf das Vorliegen eines Fehlers geschlossen wird. Dabei

wird der Druck mit unteren und oberen Grenzwerten verglichen, und auf

Fehler erkannt, wenn der Druck außerhalb des vorgegebenen Wertebereichs

liegt. Nachteilig bei diesen Anordnungen ist, dass ein Fehler erst

bei einem starken Druckabfall erkannt wird. Aus

der Nachteilig

bei dieser Vorgehensweise ist es, dass Fehler im laufenden Betrieb

der Brennkraftmaschine nicht erkannt werden können. Tritt während des

Betriebs der Brennkraftmaschine ein Fehler auf, so kann dieser nicht

erkannt werden. Dies kann zu einer Beschädigung bzw. einer Zerstörung der

Brennkraftmaschine führen. Aus

der Die Die Die Die

nachveröffentlichte Der

Erfindung liegt die Aufgabe zugrunde, bei einer Vorrichtung und

einem Verfahren zur Überwachung

eines Kraftstoffzumesssystems der eingangs genannten Art möglichst

einfach und sicher Fehler zu erkennen. Diese Aufgabe wird durch

die in unabhängigen

Ansprüchen

gekennzeichneten Merkmale gelöst. Mittels

des erfindungsgemäßen Verfahrens

und der erfindungsgemäßen Vorrichtung

können

Fehler im Zumeßsystem

insbesondere Fehler die zu einer ständigen Kraftstoffeinspritzung

in einzelne Brennräume

führten,

sicher und einfach erkannt werden. Insbesondere können defekte

Injektoren bei Common-Rail-Systemen sicher nachgewiesen werden. Vorteilhafte

und zweckmäßige Ausgestaltungen

und Weiterbildungen der Erfindung sind in den Unteransprüchen gekennzeichnet. Die

Erfindung wird nachstehend anhand der in der Zeichnung dargestellten

Ausführungsformen

erläutert.

Es zeigen Im

folgenden wird die erfindungsgemäße Vorrichtung

am Beispiel einer selbstzündenden

Brennkraftmaschine dargestellt, bei der die Kraftstoffzumessung

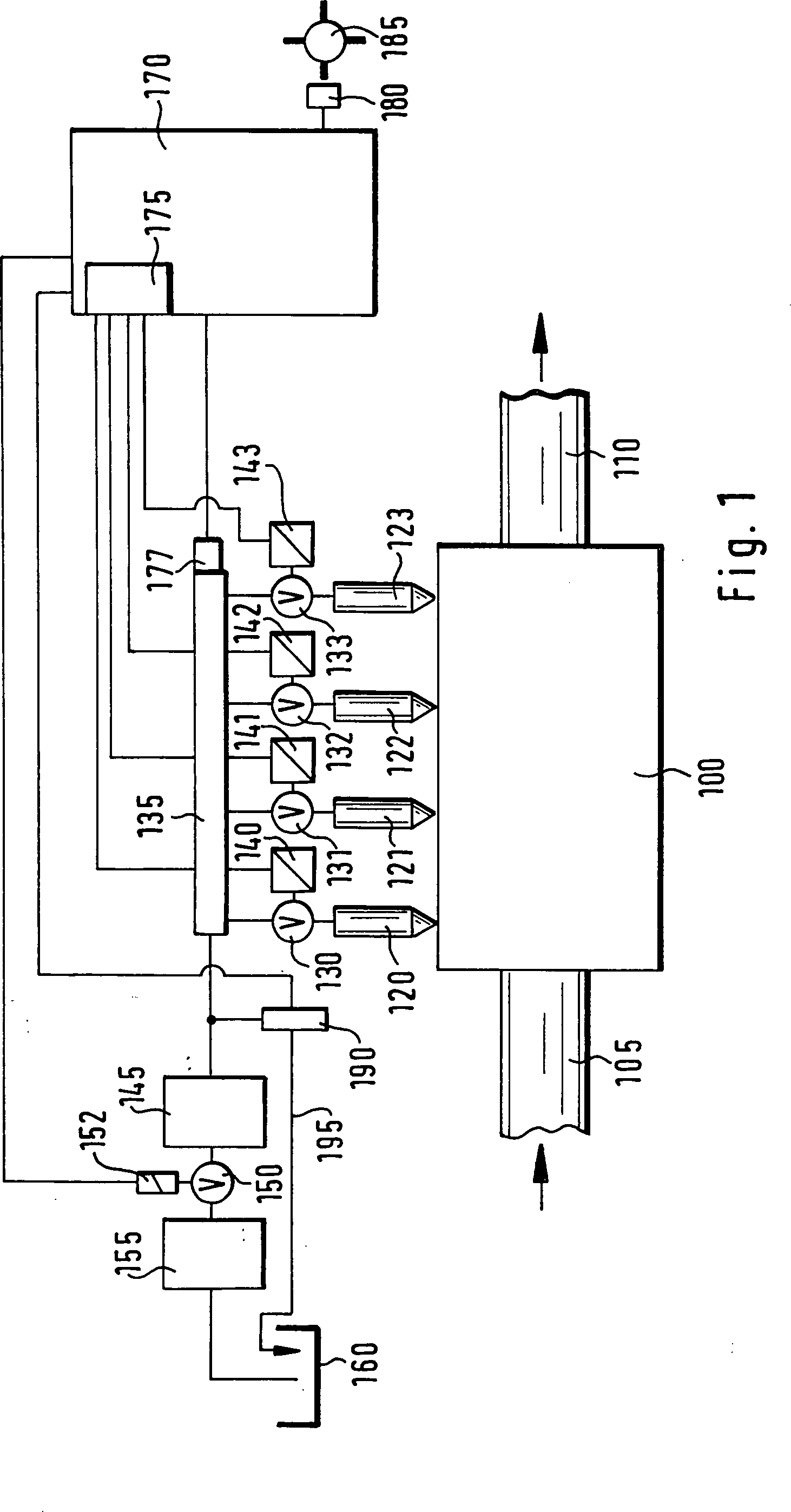

mittels Magnetventilen gesteuert wird. Die in Mit 100 ist

eine Brennkraftmaschine bezeichnet, die über einen Ansaugleitung 105 Frischluft

zugeführt bekommt

und über

eine Abgasleitung 110 Abgase abgibt. Bei

der dargestellten Brennkraftmaschine handelt es sich um eine Vierzylinderbrennkraftmaschine. Jedem

Zylinder der Brennkraftmaschine ist ein Injektor 120, 121, 122 und 123 zugeordnet.

Den Injektoren wird über

Magnetventile 130, 131, 132 und 133 Kraftstoff

zugemessen. Der Kraftstoff gelangt von einem sogenannten Rail 135 über die

Injektoren 120, 121, 122 und 123 in

die Zylinder der Brennkraftmaschine 100. Der

Kraftstoff in dem Rail 135 wird von einer Hochdruckpumpe 145 auf

einen einstellbaren Druck gebracht. Die Hochdruckpumpe 145 ist über ein

Magnetventil 150 mit einer Kraftstofförderpumpe 155 verbunden. Die

Kraftstofförderpumpe

steht mit einem Kraftstoffvorratsbehälter 160 in Verbindung. Das

Ventil 150 umfaßt

eine Spule 152. Die Magnetventile 130, 131, 132 und 133 enthalten

Spulen 140, 141, 142 und 143,

die jeweils mittels einer Endstufe 175 mit Strom beaufschlagt

werden können.

Die Endstufe 175 ist vorzugsweise in einem Steuergerät 170 angeordnet,

das auch die Spule 152 ansteuert. Desweiteren

ist ein Sensor 177 vorgesehen, der den Druck im Rail 135 erfaßt und ein

entsprechendes Signal an das Steuergerät 170 leitet. Zwischen

der Hochdruckpumpe 145 und dem Rail 135 ist ein

Druckregelventil bzw. ein Druckbegrenzungsventil 190 angeordnet.

Das Druckbegrenzungsventil 190 ist zwischen der Verbindungsleitung

zwischen der Hochdruckpumpe 145 und dem Rail 135 und

einer Rücklaufleitung 195 angeordnet. Über die Rücklaufleitung 195 gelangt

Kraftstoff zurück

in den Vorratsbehälter 160.

Das Druckregelventil 190 kann von der Steuerung 170 angesteuert

werden und gibt bei Vorliegen eines entsprechenden Ansteuersignals

die Verbindung zwischen dem Rail 135 und der Rücklaufleitung 195 und

damit dem Vorratsbehälter 160 frei. Mit 180 ist

ein Sensor bezeichnet, der die Markierungen auf einer rotierenden

Welle 185 abtastet. Bei der rotierenden Welle handelt es

sich vorzugsweise um die Kurbelwelle oder eine anderen mit der Kurbelwelle gekoppelten

drehenden Welle, wie beispielsweise der Nockenwelle oder dem Anlasserzahnkranz.

Die Anzahl der Markierungen entspricht dabei der Anzahl der Zylinder.

Die Markierungen auf der rotierenden Welle 185 werden von

dem Geber 180 abgetastet. Dies

Einrichtung arbeitet nun wie folgt. Die Kraftstofförderpumpe 155 fördert den

Kraftstoff aus dem Vorratsbehälter über das

Ventil 150 zur Hochdruckpumpe 145. Die Hochdruckpumpe 145 baut

in dem Rail 135 einen vorgebbaren Druck auf. Üblicherweise

werden bei Systemen für

fremdgezündete

Brennkraftmaschinen Druckwerte von etwa 30 bis 100 bar und bei selbstzündenden

Brennkraftmaschinen Druckwerte von etwa 1000 bis 2000 bar erzielt. Durch

Bestromen der Spulen 140 bis 143 werden die entsprechenden

Magnetventile 130 bis 133 angesteuert. Die Ansteuersignale

für die

Spulen legen dabei den Einspritzbeginn und das Einspritzende des Kraftstoffs

durch die Injektoren 120 bis 123 fest. Die Ansteuersignale

werden von dem Steuergerät

abhängig von

verschiedenen Betriebsbedingungen, wie beispielsweise dem Fahrerwunsch,

der Drehzahl und weiteren Größen festgelegt. Bei

einem Common-Rail-System kann eine Dauereinspritzung eines Injektors

bei ausgeglichener Massenbilanz im Rail nicht ohne weiteres sicher

erkannt werden. Diese kann zum Beispiel auftreten, wenn das Magnetventil

dauerhaft bestromt wird oder der Injektor klemmt bzw. eine Undichtigkeit

aufweist. Dies kann zu einer ungewollten Druckerhöhung in

einem Zylinder führen

und bis zur Motorzerstörung

reichen, wenn die Zylinderspitzendrücke bzw. die zulässigen Temperaturen überschritten

werden. Die

Markierungen auf der rotierenden Welle 185 werden von dem

Geber 180 abgetastet. Die Drehzahlerfassung erfolgt durch

eine Zeitmessung zwischen den Markierungen. Pro Verbrennung werden

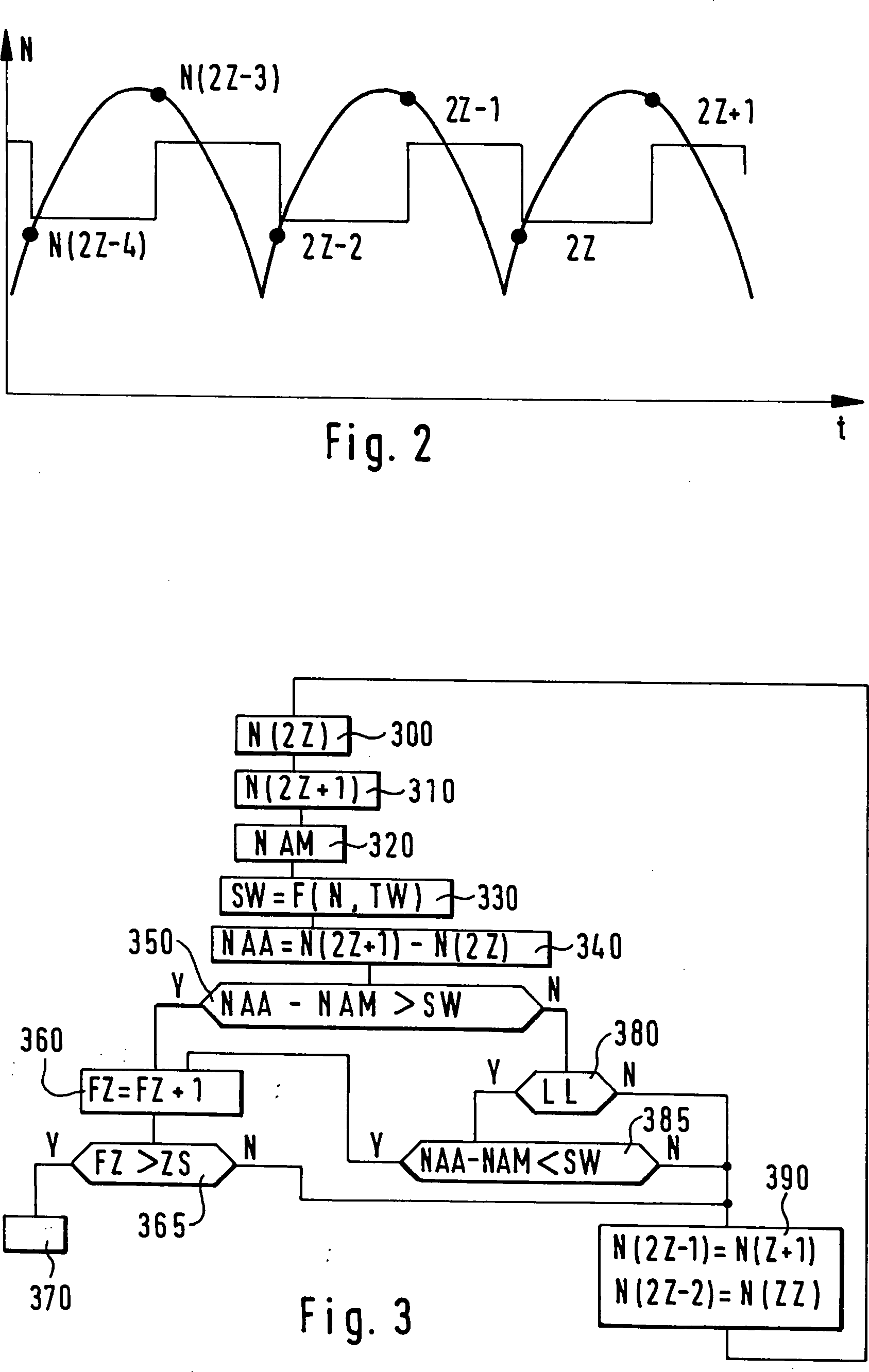

zwei Drehzahlwerte ermittelt. In Ausgehend

von dem Abstand der jeweils zurückliegenden

zwei Impulse, die von den Markierungen ausgelöst werden, ergibt sich ein

Drehzahlwert. Die im Steuergerät 170 vorliegende

Drehzahl nimmt jeweils vor der Verbrennung in einen Zylinder einen

niederen und nach der Verbrennung einen hohen Wert an. Der hohe

Wert beruht auf einer erfolgten Verbrennung. Die tatsächliche

Drehzahl steigt bei einer Verbrennung in einem Zylinder an. Anschließend erfolgt

ein Drehzahlabfall während

der Verdichtung. Durch

die gewählte

Anordnung des Drehzahlgebers 180, 185 treten diese

Drehzahlschwankung auch in dem vom Steuergerät verwendeten Signal N(i) auf.

Wird einem Zylinder mehr Kraftstoff zugemessen als den übrigen Zylinder,

so hat dies zur Folge, daß der

Drehzahlanstieg bei diesem Zylinder wesentlich höher ist als bei den übrigen Zylindern. Erfindungsgemäß erfolgt

die Leckageerkennung bei Common-Rail-Systemen

mittels einer Aussetzererkennung. Bei einer Aussetzererkennung wird

anhand verschiedener Signale überwacht,

ob in allen Zylindern eine gleichförmige Verbrennung erfolgt.

Hierzu wird ein Signal ausgewertet, das eine gleichförmige Verbrennung

in allen Zylindern der Brennkraftmaschine anzeigt. Weicht dieses

Signal von seinem erwarteten Wert ab, so wird auf Leckage erkannt.

Besonders vorteilhaft ist es, wenn erst dann auf Fehler erkannt

wird, wenn das Signal mehrmals von seinem erwarteten Wert abweicht. Zur

Aussetzererkennung wird üblicherweise überwacht,

ob ein Zylinder einen kleineren Beitrag zur Arbeitsleistung der

Brennkraftmaschine beiträgt.

Erfindungsgemäß wird eine

Leckage erkannt, wenn ein Zylinder einen zu großen Beitrag zur Leistung liefert.

Die Verfahren zur Auswertung bei einer Aussetzererkennung und der

Leckageerkennung entsprechen sich. Sie unterscheiden sich im wesentlichen

nur darin daß zur

Leckageerkennung eine erhöhte

Einspritzmenge und bei der Aussetzererkennung eine zu kleine Menge

detektiert werden. Bei

einer mögliche

Ausführungsform

zur Leckageerkennung wird der Drehzahlanstieg bei der Verbrennung überwacht.

Alternativ oder ergänzend

zum Drehzahlanstieg können

auch andere Signale verwendet werden. Üblicherweise wird zur Aussetzererkennung

dieser Drehzahlanstieg dahingehend überwacht, ob er einen bestimmten

Schwellwert überschreitet.

Ist dies nicht der Fall, das heißt der Drehzahlanstieg ist

zu gering, so wird ein Aussetzer, dies bedeutet eine unzureichende

Verbrennung oder eine ausgebliebene Zündung, erkannt. Insbesondere

bei kleinen Lasten oder im Schubbetrieb wird die normale Aussetzererkennung

abgeschaltet, da alle Zylinder nur einen sehr kleinen oder gar keinen

Beitrag zum Drehmoment leisten. Diesen Betriebsbedingungen liegt

kein oder nur ein sehr geringer Drehzahlanstieg vor. In

diesem Betriebsbereich kann aber überwacht werden, ob der Arbeitsbeitrag

eines Zylinders größer als

ein maximal zulässiger

Wert ist. Wird ein solcher unzulässig

hoher Anstieg der Drehzahl erkannt, so ist von einem undichten Injektor

auszugehen, da üblicherweise

im Schub keine Einspritzung und damit keine Verbrennung erfolgt. Da

Kraftstoff bei einer inneren Leckage, beispielsweise bei einem undichten

Injektor, ständig

in den Zylinder gelangt, kann die Zündung auch bereits vor dem

oberen Totpunkt erfolgen. In diesem Fall trägt die Verbrennung nicht zum

Drehzahlanstieg bei. Durch den zusätzlichen Kraftstoff folgt eine

verzögerte

Verbrennung, die dem üblichen

Aussetzer entspricht. Erfindungsgemäß wird daher in allen Betriebszuständen überwacht,

ob die Drehzahl unzulässig

hoch ansteigt bzw. ob der Drehzahlanstieg kleiner als ein Schwellwert

ist. Sobald der Drehzahlanstieg außerhalb eines vorgebbaren Fensters

liegt, wird auf Aussetzer oder Fehler erkannt. Die Schwellwerte,

die das Fenster definieren, innerhalb dem ein Aussetzer erkannt

wird, sind vorzugsweise in einem Kennfeld abhängig von der Drehzahl N und

der Kühlwassertemperatur

TW abgespeichert. In In

Schritt 320 wird der Mittelwert NAM der Drehzahlanstiege

berechnet. Diese Berechnung erfolgt vorzugsweise gemäß der nachfolgenden

Formel. Hierbei

entspricht Z der Anzahl der Zylinder der Brennkraftmaschine bei

der Größe k handelt

es sich um eine Variable. Bei den Werten N (k) handelt es sich jeweils

um die Momentandrehzahlwerte. Der Wert NAM entspricht dem über zwei

Motorzyklen, das heißt über 2·Z-Verbrennungen,

gemittelten Drehzahlanstiege. Im

nächsten

Schritt 330 wird der Schwellwert SW als Funktion F von

der Drehzahl N und der Kühlwassertemperatur

TW vorgegeben. Dieser Schwellwert SW gibt an um welchen Wert der

aktuelle Drehzahlanstieg NAA von dem mittleren Drehzahlanstieg NAM

abweichen kann bevor ein Fehler erkannt wird. Im

nächstfolgenden

Schritt 340 wird der aktuelle Wert NAA für den Drehzahlanstieg

der aktuellen Verbrennung bestimmt. Dies erfolgt gemäß der folgenden

Formel: Die

anschließende

Abfrage 350 überprüft, ob die

Differenz zwischen dem aktuellen Drehzahlanstieg NAA und dem mittleren

Drehzahlanstieg NAM größer als

der Schwellwert SW ist. Ist dies der Fall, die Drehzahl steigt nach

der Verbrennung auf einen unzulässig

hohen Wert an, so wird in Schritt 360 ein Fehlerzähler FZ um

1 erhöht.

Ein Fehler wird erkannt, wenn ein momentaner Drehzahlwert unzulässig ansteigt.

Insbesondere wird ein unzulässiger

Anstieg des momentanen Drehzahlwerts erkannt, wenn der momentane

Drehzahlwert um mehr als ein Schwellwert von einem mittleren Drehzahlwert

abweicht. Die

sich anschließende

Abfrage 365 überprüft, ob der

Fehlerzähler

FZ größer als

ein Schwellwert ZS ist. Ist dies der Fall, wird in Schritt 370 auf

einen fehlerhaften Injektor erkannt. Durch die Schritte 360 und 365 wird

erreicht, daß nicht

jeder unzulässige

Anstieg der Drehzahl zu einer Fehlererkennung und damit zu einer Notabschaltung

der Brennkraftmaschine führt.

Bei einer vereinfachten Ausführungsform

können

diese Schritte auch weggelassen werden. Erkennt

die Abfrage 350, daß die

Differenz NAA – NAM

nicht größer ist

als der Schwellwert SW, so folgt die Abfrage 380 diese überprüft, ob der

Leerlaufzustand LL vorliegt. Ist dies nicht der Fall, so folgt unmittelbar

Schritt 390. Ist dies der Fall, so wird in Schritt 385 überprüft, ob die

Differenz NAA – NAM

kleiner als der Schwellwert SW ist. Ist dies der Fall, so wird ebenfalls

in Schritt 360 der Zähler

FZ erhöht.

Ist dies nicht der Fall, so folgt ebenfalls Schritt 390.

In Schritt 390 werden die Werte für die Drehzahlen der vorhergehenden

Zumessung mit den Werten der aktuellen Zumessung überschrieben. Bei

dieser Ausführungsform

wird überprüft, ob die

Drehzahl nach der Verbrennung unzulässig stark ansteigt. Ist dies

der Fall, so wird auf Fehler erkannt. Bei einer bevorzugten Ausgestaltung

wird erst dann auf Fehler erkannt und entsprechende Maßnahmen

eingeleitet, wenn mehrmals ein Fehler aufgetreten ist. Bei

einer weiteren Ausgestaltung ist vorgesehen, daß überprüft wird, ob jeweils beim gleichen

Zylinder ein Fehler aufgetreten ist. In diesem Fall kann der defekte

Injektor erkannt werden. Bei

einer vorteilhaften Ausgestaltung ist vorgesehen, daß im Schubbetrieb

verschärfte

Grenzwerte verwendet werde. Dies bedeutet, daß der Schwellwert SW in Schritt 330 abhängig davon,

ob der Schubbetrieb vorliegt oder nicht unterschiedliche Grenzwerte

gewählt

werden. Im Schubbetrieb werden kleinere Werte für den Schwellwert SW vorgegeben.

Dies bedeutet im Schubbetrieb hat schon ein geringerer Anstieg der

Drehzahl eine Fehlererkennung zur Folge. Verfahren

zur Überwachung

eines Kraftstoffzumesssystems einer Brennkraftmaschine, insbesondere

eines Common-Rail-Systems, dadurch gekennzeichnet, dass zur Erkennung

von Fehlern im Bereich der Kraftstoffeinspritzung ein Signal ausgewertet

wird, dass eine gleichförmige

Verbrennung in den Zylindern der Brennkraftmaschine anzeigt, wobei

ein Fehler im Bereich der Kraftstoffeinspritzung erkannt wird, wenn

der momentane Drehzahlwert im Schubbetrieb unzulässig ansteigt. Verfahren zur Überwachung eines Kraftstoffzumesssystems

einer Brennkraftmaschine, insbesondere eines Common-Rail-Systems, dadurch

gekennzeichnet, dass zur Erkennung von Fehlern im Bereich der Kraftstoffeinspritzung

ein Signal ausgewertet wird, dass eine gleichförmige Verbrennung in den Zylindern

der Brennkraftmaschine anzeigt, wobei ein Fehler im Bereich der

Kraftstoffeinspritzung erkannt wird, wenn der momentane Drehzahlwert

im Schubbetrieb unzulässig

ansteigt. Verfahren nach Anspruch 1, dadurch gekennzeichnet,

dass eine unzulässig

lange Einspritzung und/oder eine unzulässig große eingespritzte Kraftstoffmenge

erkannt wird. Verfahren nach einem der vorhergehenden Ansprüche, dadurch

gekennzeichnet, dass ein Fehler erkannt wird, wenn wenigstens ein

Zylinder der Brennkraftmaschine eine zu hohe Arbeitsleistung bereitstellt. Verfahren nach einem der vorhergehenden Ansprüche, dadurch

gekennzeichnet, dass ein Fehler erkannt wird, wenn ein momentaner

Drehzahlwert unzulässig

ansteigt. Verfahren nach Anspruch 4, dadurch gekennzeichnet,

dass ausgehend von wenigstens zwei Drehzahlwerten eine Drehzahländerung

ermittelt wird. Verfahren nach Anspruch 5, dadurch gekennzeichnet,

dass ein unzulässiger

Anstieg des momentanen Drehzahlwerts erkannt wird, wenn die Drehzahländerung

um mehr als einen Schwellwert von einer mittleren Drehzahländerung

abweicht. Verfahren nach einem der vorhergehenden Ansprüche, dadurch

gekennzeichnet, dass ein Fehler erst dann erkannt wird, wenn das

Signal mehrmals von dem erwarteten Wert abweicht. Verfahren nach einem der vorhergehenden Ansprüche, dadurch

gekennzeichnet, dass ein defekter Injektor erkannt wird. Vorrichtung zur Überwachung

eines Kraftstoffzumesssystems einer Brennkraftmaschine, insbesondere eines

Common-Rail-Systems, dadurch gekennzeichnet, dass Mittel vorgesehen

sind, die zur Erkennung von Fehlern im Bereich der Kraftstoffeinspritzung

ein Signal auswerten, dass eine gleichförmige Verbrennung in den Zylindern

der Brennkraftmaschine anzeigt, wobei die Mittel ein Fehler im Bereich

der Kraftstoffeinspritzung erkennen, wenn der momentane Drehzahlwert

im Schubbetrieb unzulässig

ansteigt.Stand der Technik

Aufgabe der Erfindung

Vorteile der Erfindung

Zeichnung

Beschreibung eines Ausführungsbeispieles