Vorhang-Auftragswerk

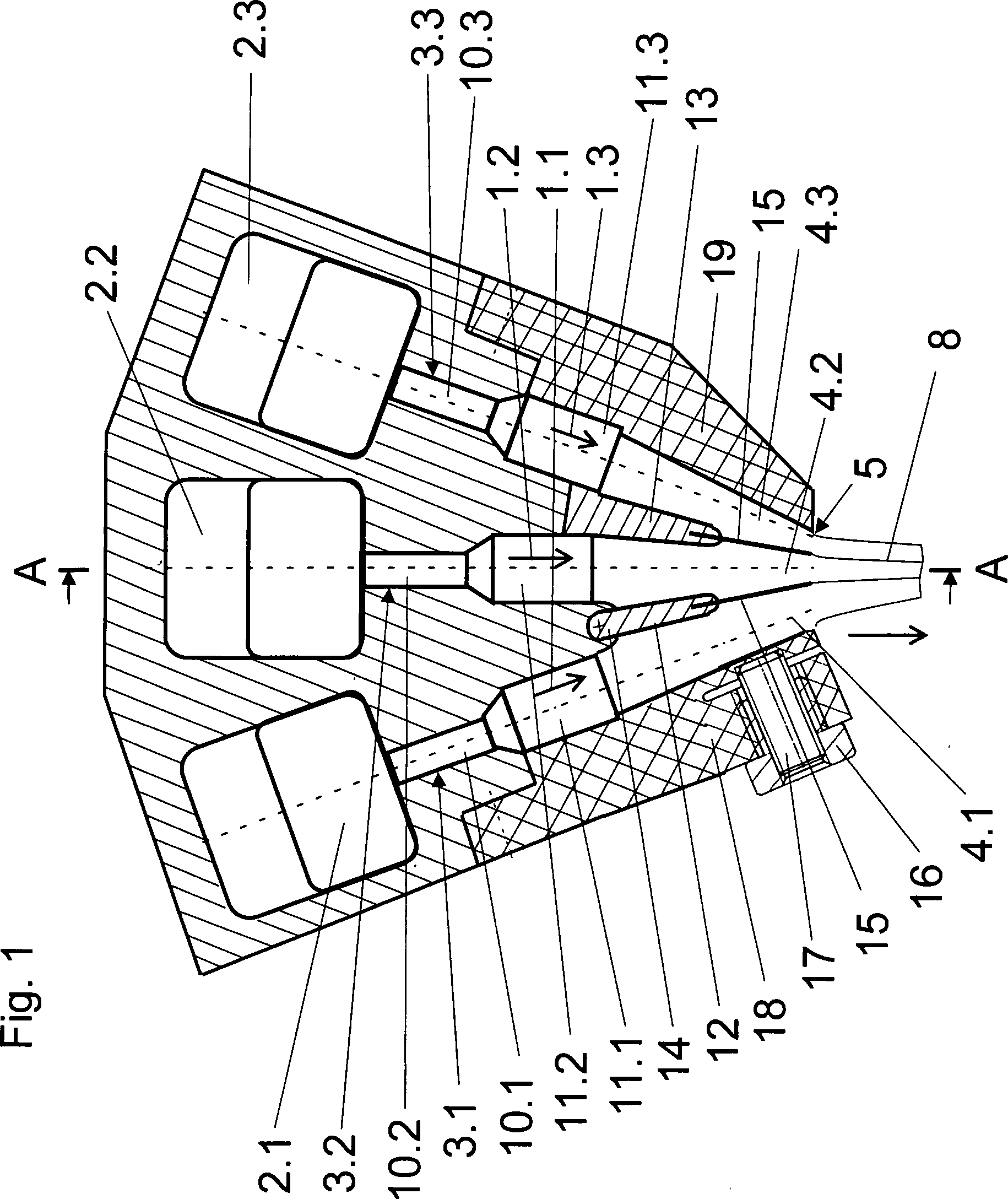

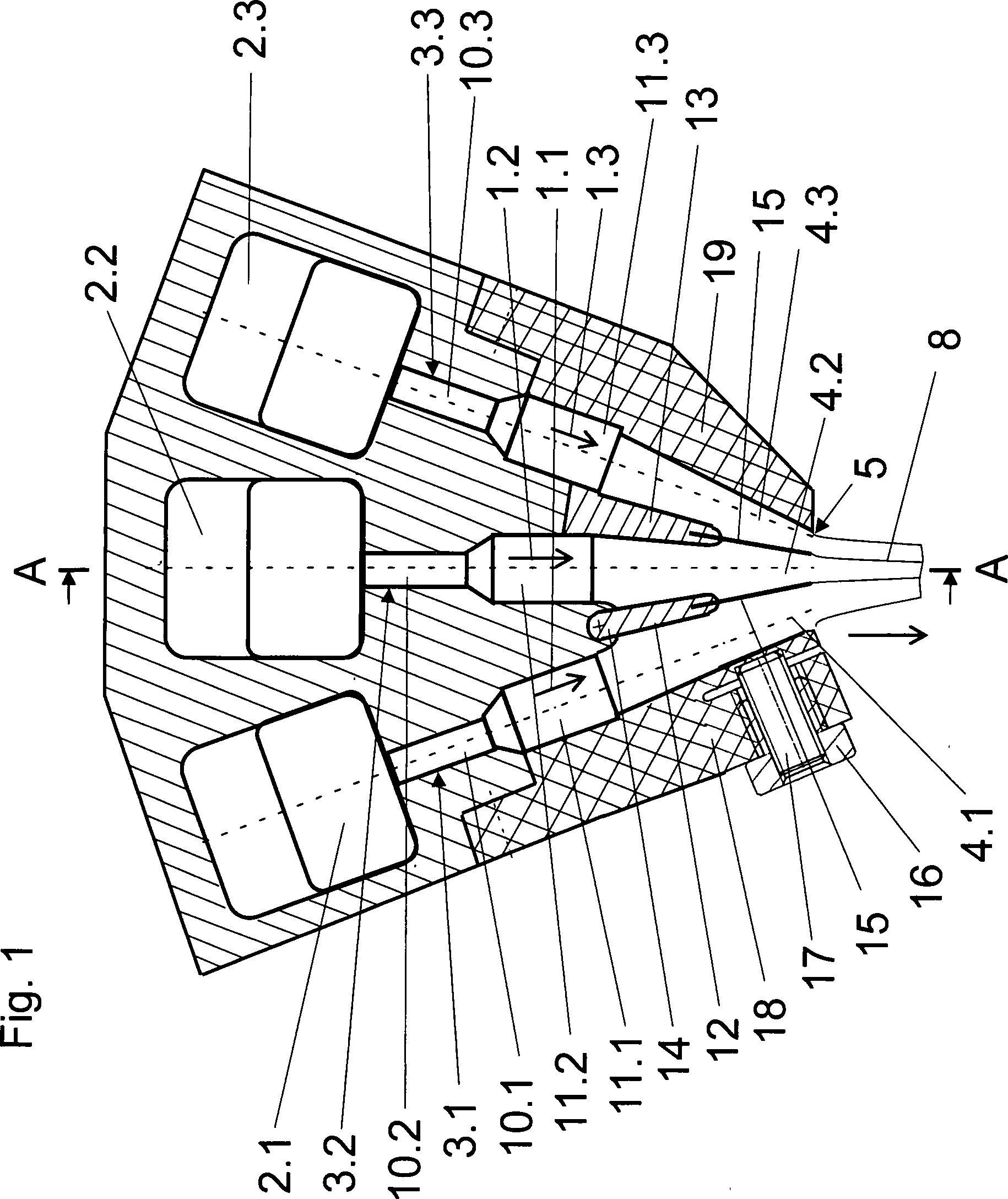

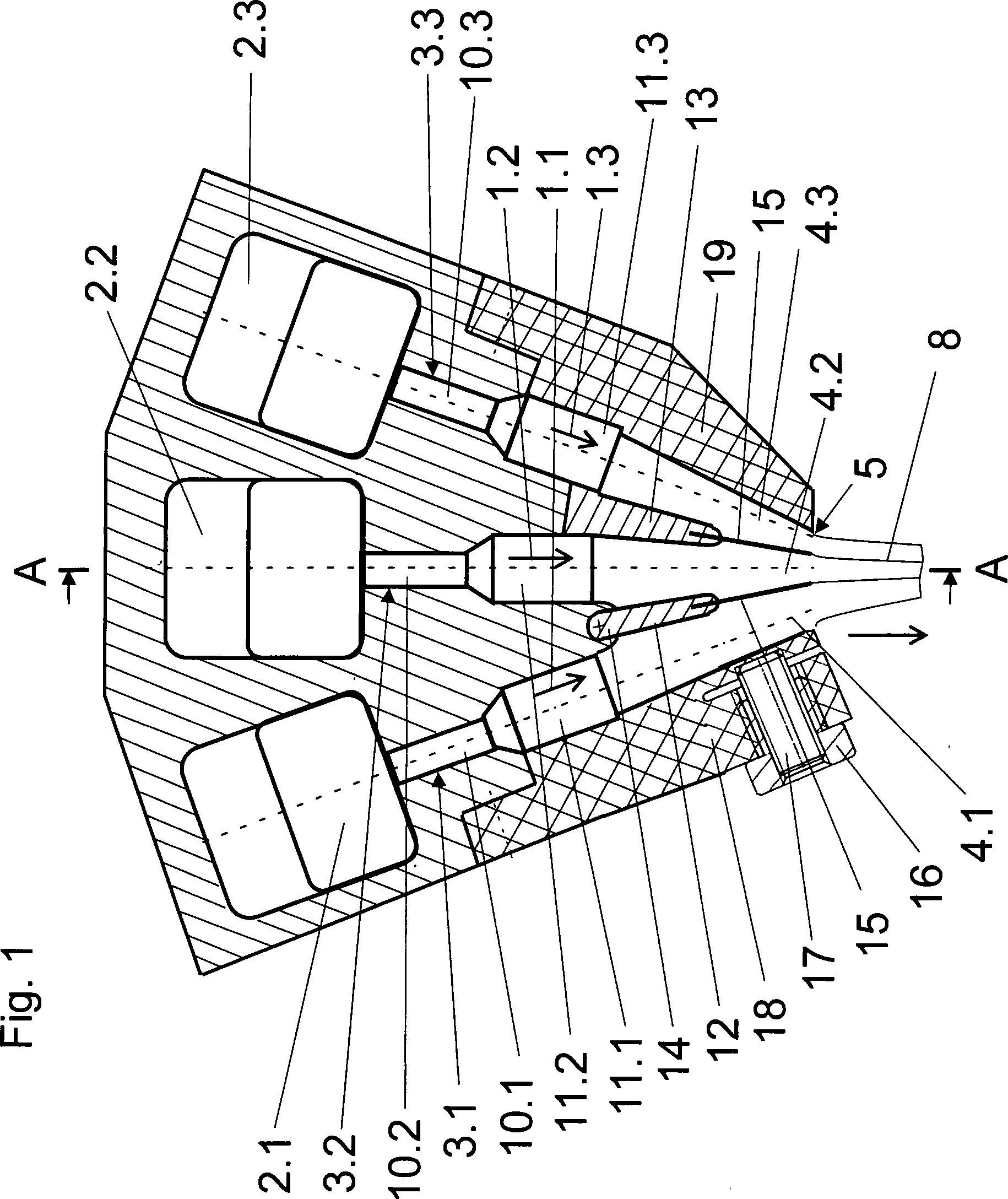

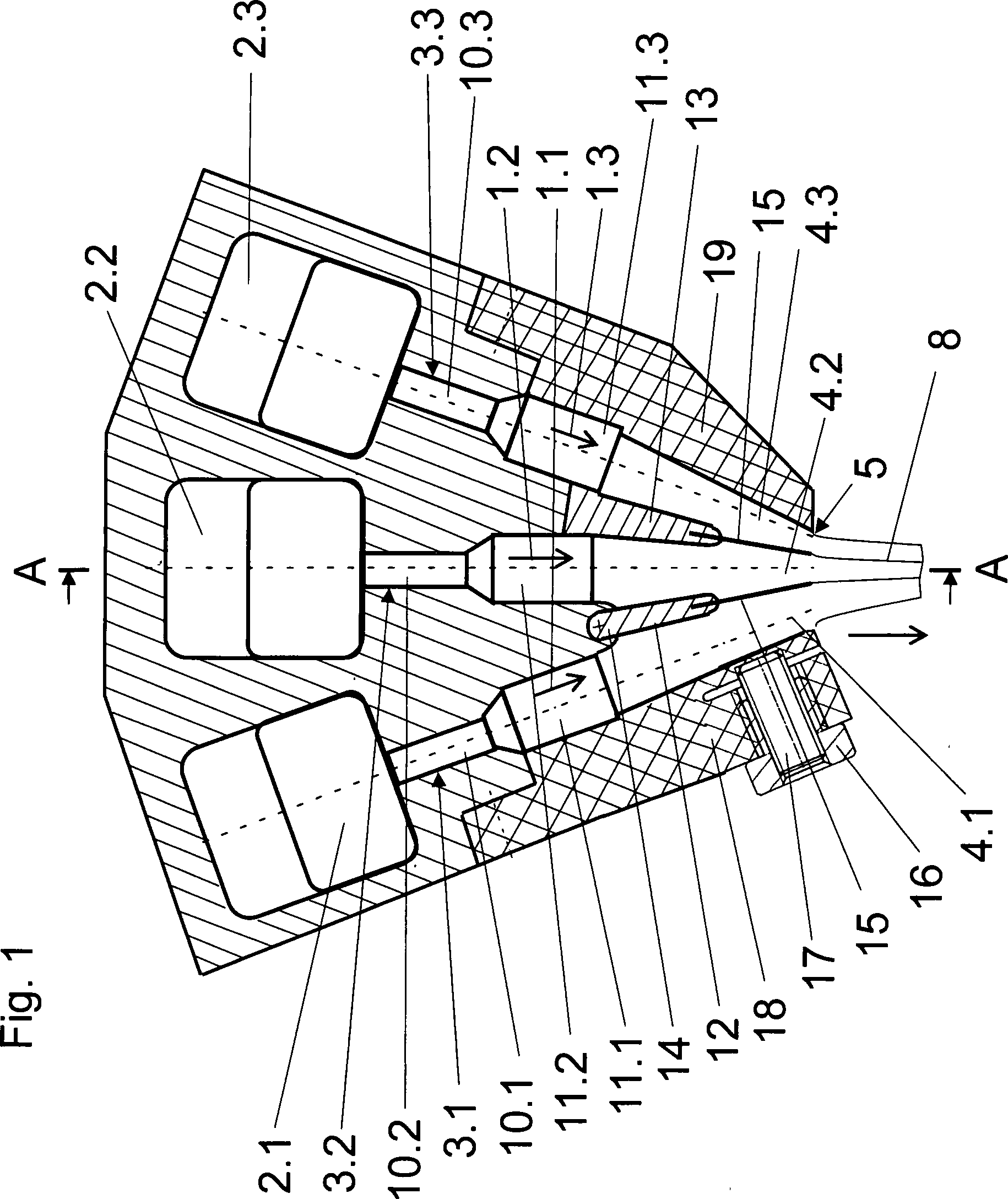

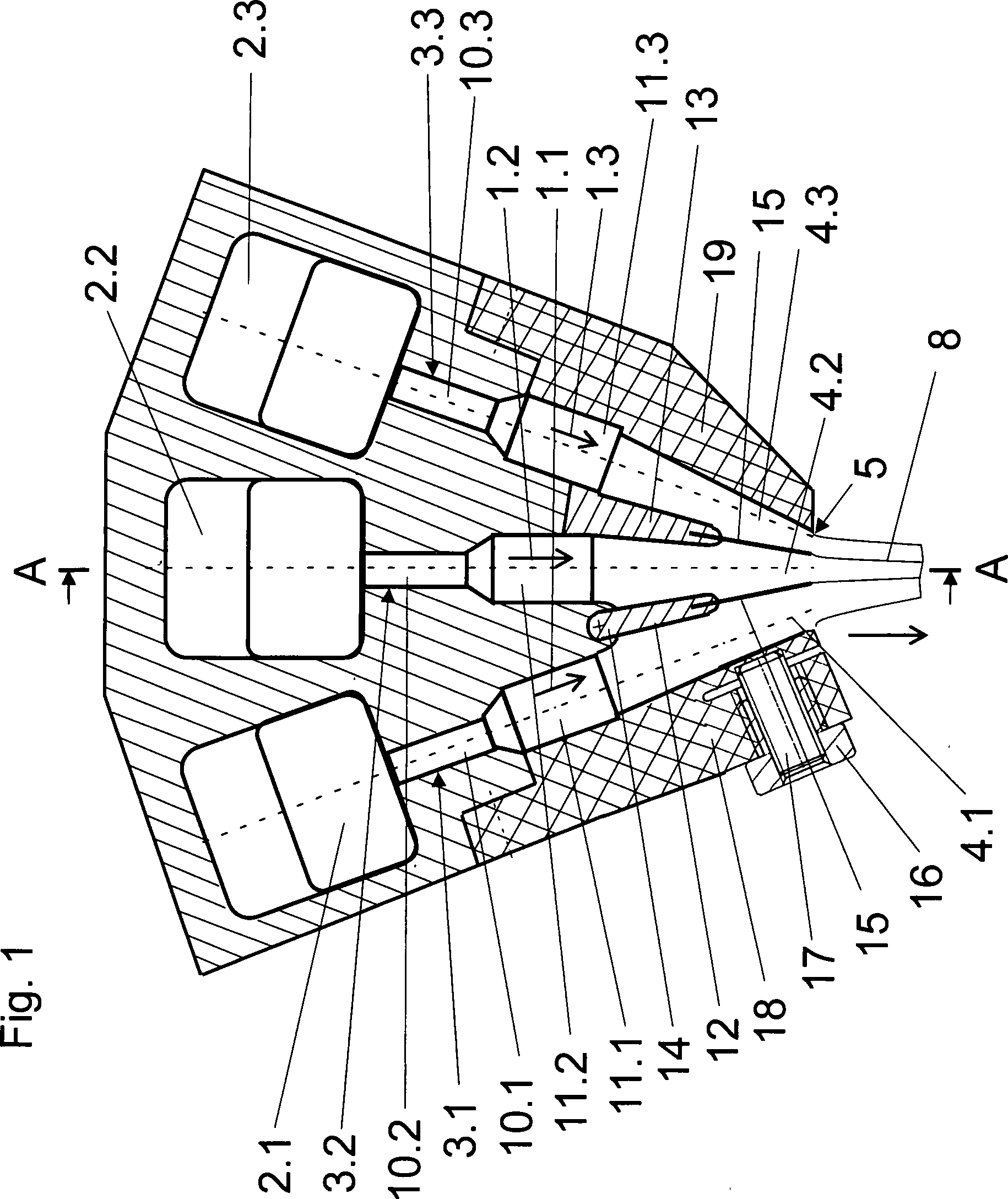

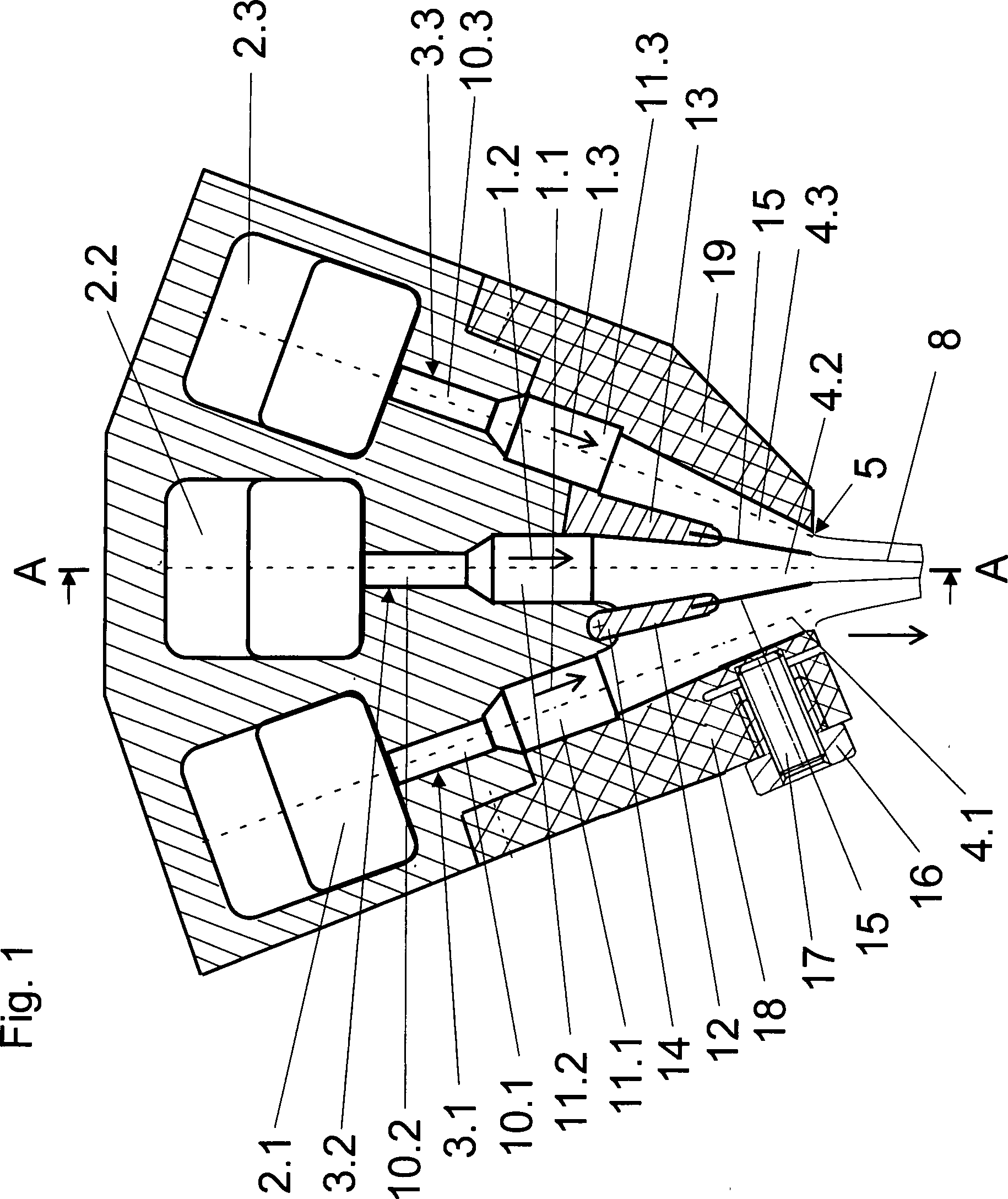

Die Erfindung betrifft ein Vorhang-Auftragswerk zum Auftragen wenigstens zweier Schichten von flüssigem oder pastösem Auftragsmedium an einen bewegten Untergrund, insbesondere aus Papier oder Karton. Bekannte Vorhang-Auftragswerke zum Bilden eines mehrschichtigen Vorhangs weisen Düsenkörper auf, die die Flüssigkeitsfilme entweder als getrennte Vorhänge oder als einen einzigen, zusammengeführten, geschlossenen Mehrschicht-Vorhang erzeugen. Aus Aus Aus Auftragswerke mit einem zusammengeführten Mehrschicht-Vorhang gibt es in verschiedenen Ausführungen. Bekannt ist hier die Kaskadendüse mit einer Gleitfläche (Slide-Fed Curtain Die), der Multivorhangs-Beschickungstrichter mit Gleitflächen (Reserves Slide Type Curtain Die) und der Multivorhangs-Beschickungstrichter ohne Gleitflächen. Aus Die Grundvoraussetzung für eine Vorhangbeschichtung ist ein stabiler Vorhang. Die Stabilität des Vorhangs wird durch hohe Dichten, geringe Oberflächenspannung, hohe Geschwindigkeit des Vorhangs und hohe Volumenströme im Vorhang unterstützt. Auf der anderen Seite ist die Stabilität des Vorhangs u. a. insbesondere bei geringen Mengen an Auftragsmedium gefährdet. Die Stabilität eines einzelnen dünnen Films kann bei geringen Mengen dadurch erhöht werden, dass dieser dünne Film zusammen mit einem dickeren Film einer mittleren Schicht in einem Vorhang zusammengeführt wird. Der dickere Film wirkt als stabilisierender Trägerfilm in einem Mehrschicht-Vorhang. Die Bildung einer zusammengeführten mehrschichtigen Filmströmung auf einer geneigten Gleitfläche einer Kaskadendüse vor der Ausbildung des Vorhangs, ohne dass sich die einzelnen Schichten miteinander vermischen, ist in vielen Anwendungen besonders wichtig. Insbesondere wenn sehr geringe Mengen von beispielsweise 1 bis 2 g/m2 in den äußeren Schichten aufgetragen werden sollen. Die mittleren Schichten mit den größeren Mengen von beispielsweise 6 bis 12 g/m2 führen dann die dünnen äußeren Schichten im fließenden Vorhang mit und tragen zur Bildung eines stabilen Vorhangs bei. Bei den oben beschriebenen Ausführungsformen von Kaskadendüsen sind die Austrittsöffnungen weit entfernt voneinander angeordnet, so dass sich daraus große Abstände zwischen den Austrittsöffnungen ergeben. Das Auftragsmedium muss auf langen Strecken auf der geneigten Gleitfläche zur Ablösekante fließen. Daraus resultieren ungünstige Strömungsbedingungen, die Wellen in der Filmströmung, insbesondere im Randbereich, verursachen können. Die Breite des Austritts einer einzelnen Düse liegt in einem Bereich von 100 bis 400 μm. Die Abweichungen des Auftragsgewichts über die Aufgabebreite dürfen einen Streubereich von 1 bis 2% nicht überschreiten. Dafür müssen die flachen Teile, die den Auslaufbereich bilden, mit einer Genauigkeit der Parallelität von ±1 bis 8 μm gefertigt werden. Die Aufgabebreiten bei Papier- und Kartonmaschinen liegen derzeit bei bis zu 10–12 m. Die Fertigung mit der geforderten Präzision ist insbesondere bei großen Aufgabebreiten besonders schwierig und mit erheblichen Kosten verbunden. Zur Profilkorrektur der Spaltweite des Austritts des Düsenkörpers sind piezoelektrische, mechanische, thermische als auch pneumatische Lösungen bekannt. Eine Spaltweitenkorrektur über piezoelektrische Translatoren, wie sie beispielsweise beschrieben ist in Eine mechanische Profilkorrektur ist beispielsweise beschrieben in Weiterhin ist aus Aufgabe der Erfindung ist es daher, ein Vorhang-Auftragswerk zum mehrschichtigen Auftragen von flüssigem oder pastösem Medium zu schaffen, das hohen Anforderungen an die Gleichmäßigkeit der Verteilung des aufzutragenden Mediums in mehreren Schichten genügt und dabei die Investitionskosten deutlich reduziert. Diese Aufgabe wird durch die Merkmale des Anspruchs 1 gelöst. Hierdurch wird ein Vorhang-Auftragswerk zum mehrschichtigen Auftragen von flüssigem oder pastösem Medium geschaffen, bei dem die Strömungskanäle durch dünne Trennwände, den innenliegenden Trennlamellen, voneinander getrennt sind, die zwischen den äußeren Düsenwänden angeordnet sind. An einer der äußeren Düsenwände ist eine Verstelleinrichtung vorgesehen, die eine Feinjustierung der Spaltweite des Austritts des Düsenkörpers erlaubt. Vorzugsweise ist für eine Verbesserung der Geschwindigkeitsverteilung jeder Strömungskanal in eine Vielzahl einzelner Führungskanäle zerlegt, die jeweils einlaufseitig einen Rohrabschnitt aufweisen, die in einen Diffusor übergehen. Die längs der Aufgabebreite eines Strömungskanals angeordneten Diffusoren bilden einen Diffusorblock. Die innenliegenden Trennlamellen sind vorzugsweise zwischen jeweils zwei Diffusorblöcken angeordnet. Die Trennlamellen weisen flexible Endabschnitte in Strömungsrichtung auf, wodurch eine selbstständige Verstellung einer Trennlamelle durch die Druckverteilung im Strömungskanal möglich ist. Weitere Ausgestaltungen und Vorteile der Erfindung sind der nachfolgenden Beschreibung und den Unteransprüchen zu entnehmen. Die Erfindung wird nachstehend anhand der in den beigefügten Abbildungen dargestellten Ausführungsbeispiele näher erläutert. Die Dazu weist der Düsenkörper für die Mediumströme jeweils eine längs einer Aufgabebreite sich erstreckende Verteilerkammer 2.1, 2.2, 2.3 und einen Strömungskanal 3.1, 3.2, 3.3 auf, die das aufzutragende Medium über den Auslaufkanal 4.1, 4.2, 4.3 als zusammengeführten Vorhang 8 abgeben. Die Strömungskanäle 3.1, 3.2, 3.3 sind im Bereich des Auslaufkanals 4.1, 4.2, 4.3 aus den äußeren Düsenwänden 18, 19 des Düsenkörpers und innenliegenden Trennlamellen 12, 13 gebildet. An mindestens einer der äußeren Düsenwände 18, 19 ist eine Verstelleinrichtung 17 zum variablen Einstellen der Weite eines Austritts 5 des Düsenkörpers vorgesehen. Jeder Strömungskanal 3.1, 3.2, 3.3 ist vorzugsweise zerlegt in eine Vielzahl einzelner Führungskanäle 10.1, 10.2, 10.3, die einlaufseitig und längs der Aufgabebreite mit zueinander beabstandeten Rohrabschnitten an die jeweilige Verteilerkammer 2.1, 2.2, 2.3 anschließen, und die Rohrabschnitte in einen Diffusor 11.1, 11.2, 11.3 übergehen, an den sich auslaufseitig der jeweilige Auslaufkanal (Auslaufspalt) 4.1, 4.2, 4.3 anschließt. Die Diffusoren 11.1, 11.2, 11.3 eines zerlegten Strömungskanals 3.1, 3.2, 3.3 bilden jeweils einen Diffusorblock. Zwischen jeweils zwei Diffusorblöcken ist eine Trennlamelle 12, 13 angeordnet. Die Trennlamellen 12, 13 sind somit räumlich positioniert zu den Diffusoren 11.1, 11.2, 11.3 der Strömungskanäle 3.1, 3.2, 3.3. Die Trennlamellen 12, 13 besitzen flexible Endabschnitte 15 in Strömungsrichtung. Besonders bevorzugt sind die Endabschnitte 15 der Trennlamellen 12, 13 folienartig ausgebildet. Mindestens eine Trennlamelle 12 ist vorzugsweise über ein Gelenk 14 gelagert, das die Trennlamelle 12 in ihrer Längsachse schwenkbar lagert. Bei den in Die Trennlamellen 12, 13 können alternativ auch insgesamt flexibel ausgebildet sein. Die Trennlamellen 12, 13 besitzen eine Steifigkeit, die mindestens 1 Nm beträgt. Die Trennlamellen 12, 13 besitzen eine Stegbreite, die unter 0,3 mm liegt. Die Trennlamellen 12, 13 können in Strömungsrichtung ein stumpfes oder abgerundetes Ende aufweisen. Die Trennlamellen 12, 13 können eine strukturierte Oberfläche aufweisen. Der Düsenkörper gemäß der Erfindung weist somit mehrere Mediumströme 1.1, 1.2, 1.3 auf, die jeweils einer der verschiedenen Schichten zugeordnet sind. Pro Schicht ist jeweils eine Verteilerkammer 2.1, 2.2, 2.3 vorgesehen. Jeder Verteilerkammer 2.1, 2.2, 2.3, die sich längs der Aufgabebreite erstreckt, ist ein Diffusorblock mit den jeweiligen Diffusoren 11.1, 11.2, 11.3 nachgeschaltet. Auf mindestens einen Mediumstrom (Düsenraum) wirkt eine separate Einrichtung 17 zur vorzugsweise zonenweisen einstellbaren Volumenstrombeeinflussung, die in Querrichtung in mehrere Sektionen unterteilt sein kann. Die Mediumströme 1.1, 1.2, 1.3 sind durch die Trennlamellen 12, 13 voneinander getrennt, die zwischen den Diffusorblöcken angeordnet bzw. befestigt sind. Die Trennlamellen 12, 13 haben die Funktion, ein Vermischen der einzelnen Schichten zu verhindern. Auf der anderen Seite müssen sich Mediumströme 1.1, 1.2, 1.3 zu einer gesamten, einzelnen, d. h. geschlossenen Strömung im Austritt(spalt) 5 vereinigen. Dabei dürfen gleichzeitig möglichst keine Störungen auftreten. Vorteilhafterweise sind die Trennlamellen 12, 13 deshalb flexibel ausgebildet, so dass sich die Drücke in den benachbarten Strömungskanälen 3.1, 3.2, 3.3 bei den Variationen der Volumenströme in den einzelnen Schichten aneinander angleichen. Damit flexible Trennlamellen 12, 13 nicht flattern, können sie in ihrem in Strömungsrichtung gesehenen Endbereich auch ein stumpfes Ende mit einer Stegbreite unter 0,3 mm oder ein abgerundetes Ende aufweisen. Die Bildung von unerwünschten Wirbelablösungen an den Endkanten wird dadurch vermieden. Zur Feinjustierung der Spaltweite des Austritts 5 ist die Verstelleinrichtung 17 vorzugsweise eine zonenweise Verstelleinrichtung. Hierdurch kann das Querprofil für ein Auftragsflächengewicht am Austritt(spalt) 5 beeinflusst werden. Die zonenweise Verstelleinrichtung 17 braucht nur an einer äußeren Düsenwand 18 realisiert werden. Die Nachgiebigkeit der Trennlamellen ermöglicht, die gesamte Dicke des mehrschichtigen Auftrags zu vergleichmäßigen, so dass die durch andere Schichten verursachten Querprofilstörungen vergleichmäßigt werden können. Geeignet als Verstelleinrichtung 17 ist beispielsweise eine Schraube mit einem Innen- und einem Außengewinde, wobei durch Betätigen eines Gewindestiftes 16 die zugehörige äußere Düsenwand 18 in Richtung der benachbarten Trennlamelle 12 hin oder weg bewegbar ist. Die Spaltweite des Auslaufkanals 4.1 ist dadurch variabel einstellbar. Für die Einstellung der Spaltweite können mehrere Verstelleinrichtungen 17 in Querrichtung angeordnet sein, die dann die vorzugsweise zonenweise Einstellung verbessern. Eine hierzu geeignete Verstelleinrichtung mit Differentialgewinden ist beispielsweise beschrieben in Damit die einzelnen Teilströme aus den Diffusoren 11.1, 11.2, 11.3 im Auslaufkanal eine gleichmäßige Geschwindigkeitsverteilung erreichen, können die Trennlamellen 12, 13 eine strukturierte Oberfläche aufweisen. Die strömungsberührten Teile des Düsenkörpers werden während der Reinigung chemisch beansprucht. Erfindungsgemäß vorteilhaft bestehen deshalb die Lamellen aus nicht rostenden Stählen, wie beispielsweise aus folgenden Werkstoffen: aus Molybdän freien Cr-Ni-Stählen nach DIN EN 10088/1, aus Molybdän haltigen Cr-Ni-Stählen nach DIN EN 10088/1 oder aus ferritisch-austenistischen Duplexstählen nach DIN EN 10088/2. Alternativ können die Trennlamellen 12, 13 aus thermoplastischen Kunststoffen hergestellt sein. Um hohe Anforderungen an die Formstabilität, chemische Beständigkeit, Verhalten gegen Feuchtigkeit (Feuchtigkeitsaufnahme unter 1,5%) und Maßhaltigkeit (geringe lineare Quellung unter 0,1%) zu erfüllen, eignen sich die Hochleistungskunststoffe (amorph und teilkristallin) als Werkstoffe zur Herstellung von Trennlamellen wie beispielsweise PEI, PEEK, PPE, PPSU, PSU, PTFE, PVDF, POM nach DIN EN ISO 1043-1. Vorhang-Auftragswerk zum mehrschichtigen Auftragen von flüssigem oder pastösem Medium an einen bewegten Untergrund, insbes. aus Papier oder Karton mit einem äußere Düsenwände (18, 19) aufweisenden Düsenkörper, der getrennte Mediumströme (1.1, 1.2, 1.3) für die aufzutragenden Schichten bildet, wozu der Düsenkörper für die Mediumströme (1.1, 1.2, 1.3) jeweils eine längs einer Aufgabebreite sich erstreckende Verteilerkammer (2.1, 2.2, 2.3) und einen Strömungskanal (3.1, 3.2, 3.3) aufweist, die das Auftragsmedium über einen Auslaufkanal (4.1, 4.2, 4.3) als zusammengeführten Vorhang (8) abgeben, und die Strömungskanäle (3.1, 3.2, 3.3) im Bereich des Auslaufkanals (4.1, 4.2, 4.3) aus den äußeren Düsenwänden (18, 19) des Düsenkörpers und innenliegenden Trennlamellen (12, 13) gebildet sind, dadurch gekennzeichnet, dass die Trennlamellen (12, 13) flexible Endabschnitte (15) in Strömungsrichtung aufweisen, und an mindestens einer der äußeren Düsenwände (18) eine Verstelleinrichtung (17) zum variablen Einstellen der Weite eines Austritts (5) des Düsenkörpers vorgesehen ist. Vorhang-Auftragswerk zum mehrschichtigen Auftragen von flüssigem oder pastösem Medium an einen bewegten Untergrund, insbes. aus Papier oder Karton mit Vorhang-Auftragswerk nach Anspruch 1, dadurch gekennzeichnet, dass jeder Strömungskanal (3.1, 3.2, 3.3) zerlegt ist in eine Vielzahl einzelner Führungskanäle (10.1, 10.2, 10.3), die einlaufseitig und längs der Aufgabebreite mit zueinander beabstandeten Rohrabschnitten an die jeweilige Verteilerkammer (2.1, 2.2, 2.3) anschließen, und die Rohrabschnitte in einen Diffusor (11.1, 11.2, 11.3) übergehen, an den sich auslaufseitig der jeweilige Auslaufkanal (4.1, 4.2, 4.3) anschließt. Vorhang-Auftragswerk nach Anspruch 2, dadurch gekennzeichnet, dass die Diffusoren (11.1, 11.2, 11.3) eines zerlegten Strömungskanals (3.1, 3.2, 3.3) jeweils einen Diffusorblock bilden und zwischen jeweils zwei Diffusorblöcken eine Trennlamelle (12, 13) angeordnet ist. Vorhang-Auftragswerk nach Anspruch 3, dadurch gekennzeichnet, dass der Endabschnitt (15) der Trennlamellen (12, 13) folienartig ausgebildet ist. Vorhang-Auftragswerk nach einem der Ansprüche 1 bis 4, dadurch gekennzeichnet, dass mindestens eine Trennlamelle (12, 13) mit einem Gelenk (14) versehen ist, das die Trennlamelle (12, 13) in ihrer Längsachse schwenkbar lagert. Vorhang-Auftragswerk nach einem der Ansprüche 1 bis 5, dadurch gekennzeichnet, dass die Trennlamellen (12, 13) flexibel ausgebildet sind. Vorhang-Auftragswerk nach einem der Ansprüche 1 bis 6, dadurch gekennzeichnet, dass die Trennlamellen (12, 13) eine Biegesteifigkeit besitzen, die mindestens 1 Nm beträgt. Vorhang-Auftragswerk nach einem der Ansprüche 1 bis 7, dadurch gekennzeichnet, dass die Trennlamellen (12, 13) eine Stegbreite besitzen, die unter 0,3 mm liegt. Vorhang-Auftragswerk nach einem der Ansprüche 1 bis 8, dadurch gekennzeichnet, dass die Trennlamellen (12, 13) in Strömungsrichtung ein stumpfes oder abgerundetes Ende aufweisen. Vorhang-Auftragswerk nach einem der Ansprüche 1 bis 9, dadurch gekennzeichnet, dass die Trennlamellen (12, 13) eine strukturierte Oberfläche aufweisen. Vorhang-Auftragswerk nach einem der Ansprüche 1 bis 10, dadurch gekennzeichnet, dass die Trennlamellen (12, 13) eine Überlänge (L) oder eine Unterlänge (–L) gegenüber den äußeren Düsenwänden (18, 19) besitzen.

einem äußere Düsenwände (18, 19) aufweisenden Düsenkörper, der getrennte Mediumströme (1.1, 1.2, 1.3) für die aufzutragenden Schichten bildet,

wozu der Düsenkörper für die Mediumströme (1.1, 1.2, 1.3) jeweils eine längs einer Aufgabebreite sich erstreckende Verteilerkammer (2.1, 2.2, 2.3) und einen Strömungskanal (3.1, 3.2, 3.3) aufweist, die das Auftragsmedium über einen Auslaufkanal (4.1, 4.2, 4.3) als zusammengeführten Vorhang (8) abgeben, und

die Strömungskanäle (3.1, 3.2, 3.3) im Bereich des Auslaufkanals (4.1, 4.2, 4.3) aus den äußeren Düsenwänden (18, 19) des Düsenkörpers und innenliegenden Trennlamellen (12, 13) gebildet sind,

dadurch gekennzeichnet, dass

die Trennlamellen (12, 13) flexible Endabschnitte (15) in Strömungsrichtung aufweisen, und

an mindestens einer der äußeren Düsenwände (18) eine Verstelleinrichtung (17) zum variablen Einstellen der Weite eines Austritts (5) des Düsenkörpers vorgesehen ist.