METHOD FOR CONTROLLING A REFORMING REACTION BY MEASUREMENT OF THE TEMPERATURE OF THE REFORMING TUBES AND FUNCTIONAL PARAMETER MODIFICATION

La présente invention concerne un procédé de contrôle d'un procédé de reformage à la vapeur d'hydrocarbures pour l'obtention d'un gaz de synthèse. Un procédé de reformage à la vapeur d'hydrocarbures est mis en œuvre dans une chambre de combustion d'un four de reformage comprenant des brûleurs et des tubes remplis de catalyseurs et aptes à être traversés par un mélange d'hydrocarbures et de vapeur. Les brûleurs sont disposés de manière à transférer la chaleur de leur combustion au mélange d'hydrocarbures et de vapeur à travers la paroi des tubes, généralement par radiation de la chaleur de la flamme sur les parois réfractaires de la chambre de combustion. Des fours de reformage comprenant des brûleurs et des tubes remplis de fluides à réchauffer sont connus à partir des documents de brevet Des températures plus élevées que prévues réduisent la durée de vie des tubes : ainsi, la durée de vie peut être divisée par 2 si le tube est utilisé à une température de 10 à 20°C de plus que sa température de design ou DTT (c'est à dire Design Temperature of the Tube), Toutefois, des températures élevées sont toujours souhaitables pour augmenter le rendement de production en gaz de synthèse. Il est par conséquent nécessaire de contrôler le procédé mis en œuvre dans le four de manière à mettre en œuvre une température élevée permettant un rendement élevé en gaz de synthèse tout en s'assurant que cette température ne réduit pas la durée de vie des tubes de reformage. On considère la température DTT-15°C comme la température maximale à laquelle le four de reformage peut être utilisé sans risque, cette température maximale d'opération est aussi appelée MOT (ou Maximum Operating Temperature). Le but de la présente invention est de proposer un tel procédé de contrôle. Dans ce but, l'invention concerne un procédé de contrôle d'un procédé de reformage à la vapeur d'hydrocarbures mis en œuvre dans une chambre de combustion comprenant des brûleurs et des tubes, lesdits tubes étant remplis de catalyseur et étant aptes à être traversés par un mélange d'hydrocarbures et de vapeur, les brûleurs étant disposés de manière à transférer la chaleur de leur combustion au mélange d'hydrocarbures et de vapeur à travers la paroi des tubes, procédé selon lequel on mesure la température de paroi T de chaque tube, de préférence dans la partie aval du tube, et si pour au moins un tube, la température mesurée T est supérieure ou égale à la MOT, alors on modifie au moins un paramètre opératoire du reformage de manière à abaisser la température mesurée T de ce tube à une valeur inférieure à la MOT. L'invention comprend donc une étape de mesure de la température de la paroi T de chaque tube dans la partie aval dudit tube. Par partie aval, on entend la moitié du tube située en aval selon le sens de circulation du mélange d'hydrocarbures et de vapeur dans le tube. Chaque tube présente une température de design DTT spécifique à la nature de sa composition métallique et sa géométrie. Cette température est définie par le fabricant de tubes. Selon l'invention, on mesure la température T pour chaque tube et on la compare à la température de design DTT de ce tube. Si la température mesurée T est inférieure à la MOT, aucune action de contrôle de la réaction de reformage n'est nécessaire. Par contre, si pour au moins un tube, la température T mesurée pour ce tube est supérieure ou égale à la MOT, alors, dans une seconde étape, on modifie des paramètres opératoires de la réaction de reformage de manière à abaisser la température du reformage, et donc la température mesurée T de ce tube, jusqu'à une valeur inférieure à la MOT.. Selon le procédé de l'invention, les étapes de mesure de la température de paroi T de chaque tube et de modification éventuelle du au moins un paramètre opératoire sont réalisées au moins une fois par mois. De préférence, cette mesure est également réalisée lors des démarrages de l'installation de reformage et pendant les tests de production. Afin d'assurer la sécurité des tubes entre deux mesures de la température T de l'ensemble des tubes telles que décrite ci-dessus, l'invention peut comprendre en outre tout ou partie des opérations suivantes :

Parmi les facteurs pouvant conduire à une augmentation significative de la température des tubes, on peut citer par exemple, une 'augmentation de la charge alimentant le four de reformage de 5 à 10%, l'augmentation de la température de sortie du gaz de synthèse généré dans les tubes de 5 à 10°C, l'arrêt du recyclage du CO2 ou la modification de la configuration des brûleurs. Pour abaisser la température des tubes, on modifie préférentiellement au moins un paramètre opératoire choisi parmi : le débit du mélange hydrocarbures et vapeur, le rapport entre les quantités d'hydrocarbures et de vapeur, les débits de comburant et/ou de combustible dans les brûleurs, la pression du comburant et/ou du combustible dans les brûleurs, le pourcentage d'oxygène dans le comburant; on choisira avantageusement de modifier les débits de combustible et/ou de comburant des brûleurs. De préférence, on mesure la température de paroi T des tubes au moyen d'un pyromètre. On peut également utiliser un thermocouple de contact ou une caméra infrarouge. Les mesures pyrométriques s'effectuent par l'intermédiaire d'ouvertures percées dans la paroi du four ("peephole" en anglais) à travers lesquelles un opérateur pointe un pyromètre (ou un autre instrument de mesure) sur le tube dont la température de paroi T doit être mesurée. Le pyromètre est tenu horizontalement lors de la mesure. Pour un pyromètre, selon une première variante, il est possible de prendre comme température de paroi T du tube la valeur Tm indiquée par le pyromètre lorsqu'on le dirige directement vers la paroi du tube. Selon une seconde variante, pour un pyromètre, la température de paroi T du tube est déduite, d'une part, de la valeur Tm indiquée par le pyromètre pointé à partir d'un « peephole » situé sur une paroi de la chambre de combustion (première paroi), et dirigé directement vers le tube et, d'autre part, de la température moyenne Tw de cette même paroi, à proximité du tube à partir de la formule : Selon cette deuxième variante, il faut donc réaliser à l'aide du pyromètre six mesures de température sur la paroi de la chambre de combustion à partir de laquelle la mesure Tm de température du tube a été faite (soit la première paroi). Ces six mesures sont réalisées en pointant le pyromètre à partir de la seconde paroi de la chambre vers la première paroi de la chambre de combustion ..

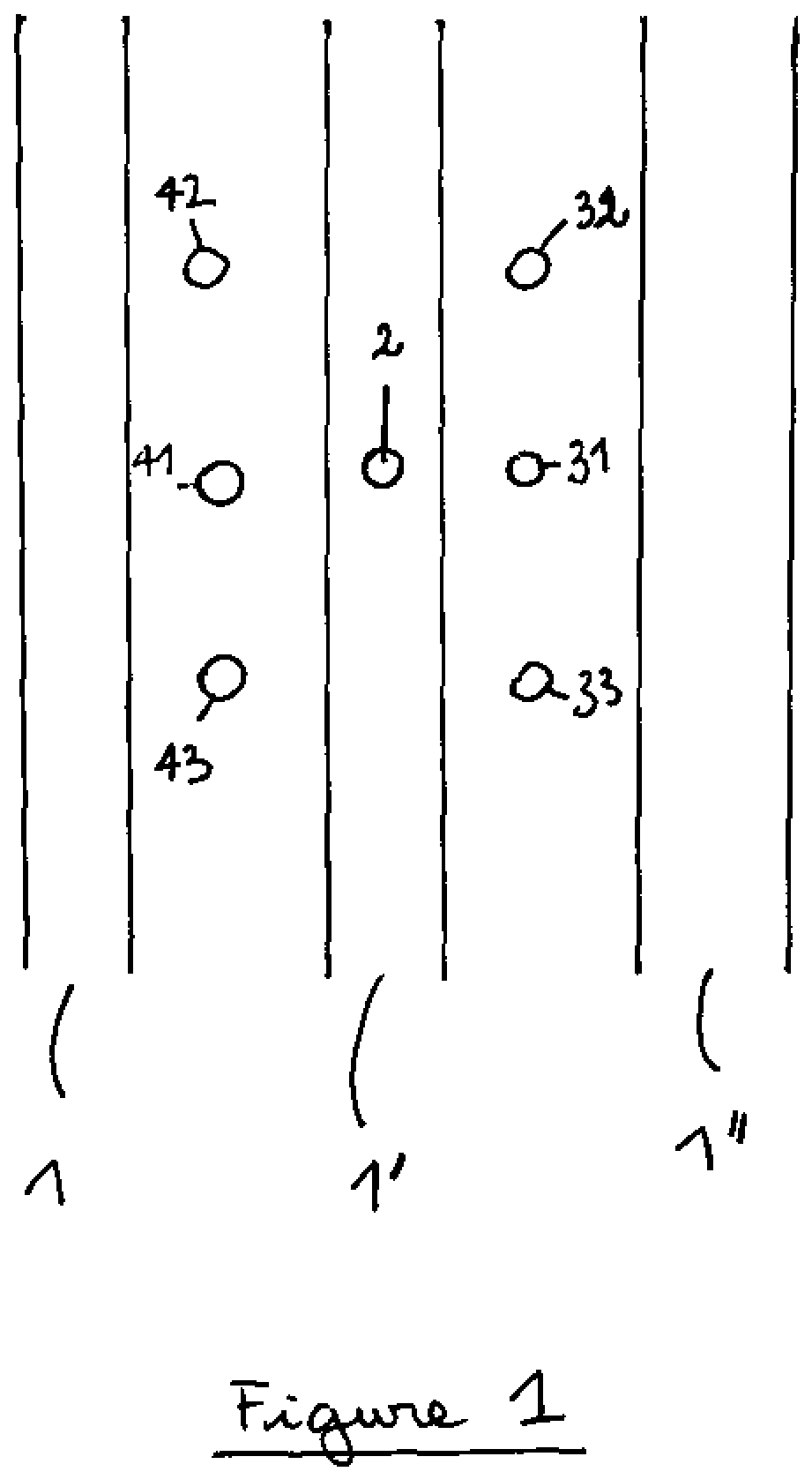

Afin d'illustrer l'emplacement de ces six mesures, la L'émissivité ε du tube peut être fournie par le fabricant de tube ou mesurée en laboratoire sur un échantillon de tube. Les mesures selon la seconde variante sont particulièrement utiles pour mesurer la température de paroi des tubes situés en biais par rapport aux ouvertures percées dans la paroi du four ("peepholes"), car, ne se trouvant pas en face des ouvertures, ces tubes ne subissent pas le phénomène de refroidissement dû à l'ouverture du « peephole ». Ce type de mesure est également préférable pour les tubes dits « très chauds », c'est à dire tous les tubes qui ont déjà présenté une température de paroi T supérieure ou égale à MOT - 10°C, ainsi que pour tous les tubes qui font partie des 25 % de tubes présentant les températures les plus élevées. Cette méthode de mesure peut être appliquée sur tout type de four de reformage. La présente invention présente l'avantage de limiter le vieillissement des tubes de reformage. Un autre avantage est qu'elle permet de mieux contrôler la puissance dans les différents brûleurs et d'assurer une production optimale de gaz de synthèse issu de la réaction de reformage. Method for controlling a hydrocarbon steam reforming process carried out in a combustion chamber comprising burners and tubes, said tubes being filled with catalysts and being capable of being passed through by a mixture of hydrocarbons and steam, the burners being positioned so as to transfer the heat from their combustion to the mixture of hydrocarbons and steam through the wall of the tubes, in which the wall temperature T of each tube is measured, preferably in the downstream part of the tube, characterized in that - the steps of measuring the wall temperature T of each tube are carried out at least once a month, - after having measured the temperature T of each tube, the tubes that are said to be "very hot" are identified, that is to say those for which the temperature measured T is greater than or equal to MOT-10°C, and if, for at least one tube, the temperature measured T is greater than or equal to MOT-10°C, then the temperature of this at least one identified tube is measured more frequently and preferably every day, and - when, for at least one tube, the temperature measured T is greater than or equal to the MOT, at least one operating parameter of the reforming process is modified so as to lower the temperature measured T of this tube to a value below the MOT, where the MOT is the maximum operating temperature of the tubes, equal to DTT-15°C, DTT being the design temperature of the tube. Method according to Claim 1, characterized in that, after having measured the temperature T of each tube, the hottest 25% of the tubes are identified so that, in the case of a modification of the operating parameters of the reforming process that results in a significant increase in the temperature of the tubes, the temperature of these hottest 25% of the tubes is measured, and if, for at least one tube, the temperature measured T is greater than or equal to MOT-10°C, then the temperature of this at least one tube is measured more frequently and preferably every day. Method according to Claim 1 or 2, characterized in that, in order to lower the temperature of the tubes, preferably at least one operating parameter is modified, this operating parameter being chosen from the flow rate of the mixture of hydrocarbons and steam, the ratio between the amounts of hydrocarbons and steam, the flow rates of oxidant and/or of fuel in the burners, the pressure of the oxidant and/or of the fuel in the burners, and the percentage of oxygen in the oxidant; more preferably the flow rates of fuel and/or of oxidant of the burners are modified. Method according to one of the preceding claims, characterized in that the wall temperature T of the tube is the value Tm indicated by a pyrometer when it is aimed directly at the wall of the tube. Method according to one of Claims 1 to 3, characterized in that the wall temperature T of the tube is deduced from the value Tm indicated by a pyrometer when it is aimed directly at the tube and from the average temperature Tw of the wall of the combustion chamber in the vicinity of the tube from the formula: - T is the temperature in Kelvin; - λ is the wavelength of the pyrometer in µm; - Tm is the temperature indicated by the pyrometer when it is aimed directly at the tube, in Kelvin; - Tw, in Kelvin, is the average of six temperature measurements taken from the wall of the combustion chamber on both sides of the tube; and - ε is the emissivity of the tube. Method according to the preceding claim, characterized in that the six temperature measurements taken from the wall of the combustion chamber on both sides of the tube are carried out by pointing the pyrometer at the wall located behind the tube (1'):

- three measurements were carried out to the right of the tube (1'):

• a first measurement (31) at the height of the point of the tube where the measurement Tm was taken; • the second measurement (32) above and in a vertical line with the first measurement; and • the third measurement (33) below and in a vertical line with the first measurement; - three measurements were carried out to the left of the tube (1'):

• a first measurement (41) at the height of the point of the tube where the measurement Tm was taken; • the second measurement (42) above and in a vertical line with the first measurement; and • the third measurement (43) below and in a vertical line with the first measurement.