MULTISTAGE REACTOR, USES AND METHOD FOR MAKING HYDROGEN PEROXIDE

REACTEUR MULTIETAGE, SES APPLICATIONS ET PROCEDE DE FABRICATION DU PEROXYDE D'HYDROGENE La présente invention concerne un procédé selon lequel on fait réagir plusieurs composants gazeux en présence d'un solide mis en suspension dans une phase liquide. L'invention concerne également un dispositif pour la mise en œuvre du procédé. L'invention a plus particulièrement pour objet un dispositif et un procédé de fabrication de peroxyde d'hydrogène directement à partir d'oxygène et d'hydrogène avec un catalyseur mis en suspension dans une phase aqueuse. Il est connu, des demandes de brevet WO 96/05138 et WO 92/04277, de faire réagir l'hydrogène et l'oxygène dans un réacteur tubulaire (pipeline reactor) dans lequel circule à grande vitesse un milieu reactionnel aqueux comprenant un catalyseur en suspension. L'hydrogène et l'oxygène sont ainsi dispersés dans le milieu reactionnel dans des proportions dépassant la limite d'inflammabilité de l'hydrogène, c'est-à- dire pour un rapport de concentrations molaires hydrogène sur oxygène supérieur à 0,041 6 (Encyclopédie des Gaz - Air Liquide, page 909). La sécurité d'un tel procédé n'est assurée que si l'hydrogène et l'oxygène demeurent sous forme de petites bulles. Par ailleurs, pour obtenir une conversion raisonnable des réactifs gazeux la longueur du réacteur tubulaire doit être importante et doit comporter un nombre élevé de coudes. Dans ces conditions, il est difficile de garantir l'absence de formation de poche de gaz. De plus, un arrêt de la circulation du milieu reactionnel aqueux peut provoquer l'apparition d'une phase gazeuse continue explosive. Il est connu, de la demande de brevet européen EP 579 109, de faire réagir l'hydrogène et l'oxygène dans un réacteur à lit fixe arrosé ("tric le bed") rempli de particules solides catalytiques au travers duquel on fait ruisseler à co-courant, le milieu reactionnel aqueux et la phase gazeuse contenant l'hydrogène et l'oxygène. La sécurité d'un tel procédé est également très difficile à assurer en raison des risques d'assèchement d'une partie du lit fixe arrosé et de la difficulté à évacuer les quantités importantes de chaleur générées par la réaction.

Par ailleurs, les brevets US 4009252, US 4279883, US 4681751 et US 4772458 divulguent un procédé de fabrication directe de peroxyde d'hydrogène selon lequel on fait réagir dans un réacteur agité l'hydrogène et l'oxygène en présence d'un catalyseur mis en suspension dans un milieu reactionnel aqueux. L'utilisation d'un réacteur agité présente toutefois l'inconvénient de conduire soit à un faible taux de conversion soit à une productivité insuffisante. On constate de la littérature en général que pour opérer en toute sécurité, la productivité doit être sacrifiée et qu'inversement l'augmentation de la productivité en peroxyde d'hydrogène se fait au dépens de la sécurité. La présente invention vise donc à fournir un procédé comprenant une étape réactionnelle mettant en jeu plusieurs composants gazeux en présence d'un solide mis en suspension dans une phase liquide et en particulier un procédé de fabrication directe de peroxyde d'hydrogène en toute sécurité et avec une productivité optimale en peroxyde d'hydrogène, ainsi qu'un dispositif permettant sa mise en œuvre. Le dispositif selon l'invention comporte un réacteur agité vertical de forme cylindrique, muni de moyens d'injection de réactifs gazeux au fond, de moyens de sortie en haut pour évacuer les réactifs gazeux et de plusieurs turbines centrifuges disposées, de préférence régulièrement, le long d'un arbre d'agitation unique vertical. L'arbre vertical est entraîné en général par un groupe moto-réducteur qui, le plus souvent, est situé soit en haut soit en dessous du réacteur. Selon sa longueur, l'arbre peut être supporté par un ou plusieurs paliers. Le réacteur peut également être équipé de contre-pales et/ou d'échangeur thermique. Le réacteur parfaitement agité est constitué d'une seule capacité sans cloison fixe horizontale. La hauteur du réacteur est en général comprise entre 1 ,5 et 10 fois le diamètre et de préférence comprise entre 2 et 4 fois le diamètre. Le réacteur est également muni d'un fond et d'un couvercle pouvant être plat ou semi-sphérique. La figure 1 est un schéma simplifié d'un dispositif particulier de l'invention.

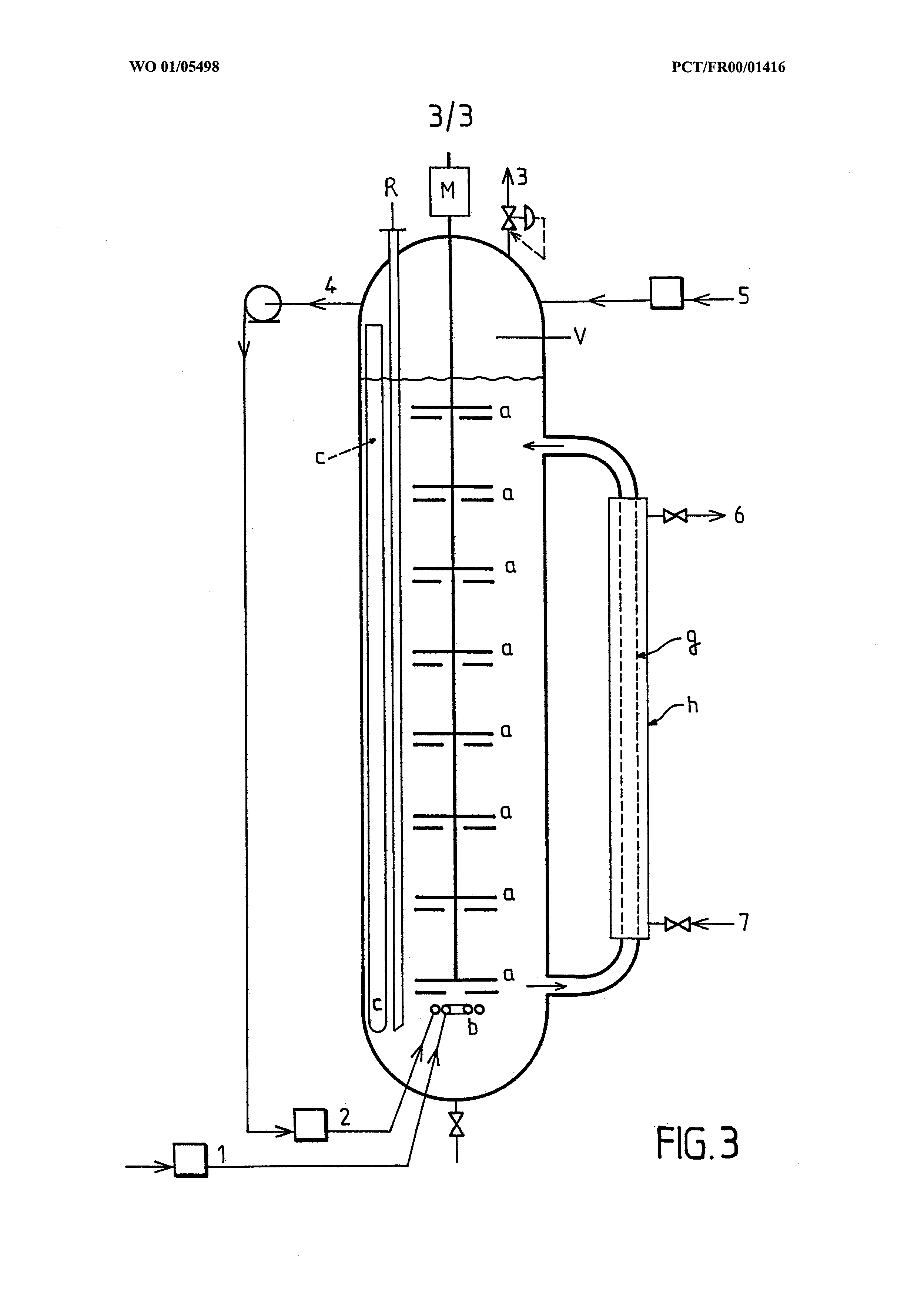

Le dispositif comprend un réacteur agité vertical (V) muni de plusieurs turbines centrifuges (a) disposées le long d'un arbre d'agitation entraîné par un moteur (M). Le réacteur est également équipé de contre- pales (c) et d'un échangeur thermique (R). Des moyens d'injection (1 ,2) de réactifs gazeux sont prévus au fond du réacteur et une sortie (3) située en haut du réacteur sert à évacuer les réactifs gazeux. Selon l'invention, tout type de turbine centrifuge capable d'aspirer au niveau de l'axe central du réacteur un mélange de liquide, de bulles gazeuses et de solide en suspension, et de projeter ce mélange radialement selon un plan horizontal afin d'assurer une circulation de mélange liquide, bulles de gaz et solide suivant la figure 1 , peut convenir. Les turbines radiales flasquées avec une ou deux ouvertures centrales sont préférées. Les turbines flasquées analogues à celles utilisées pour les pompes à eau centrifuges avec l'orifice de pompage dirigé vers le bas conviennent tout particulièrement. Les turbines peuvent être équipées de plusieurs aubes disposées radialement ou inclinées ou en spirales. Le nombre d'aubes est de préférence compris entre 3 et 24. Le nombre de turbines dépend du rapport de la hauteur du réacteur sur le diamètre du réacteur et est en général compris entre 2 et 20, de préférence compris entre 3 et 8. La distance entre deux turbines est de préférence comprise entre 0,5 et 1 ,5 fois le diamètre extérieur de la turbine ; celui-ci est de préférence compris entre 0,2 et 0,5 fois le diamètre du réacteur. L'épaisseur des turbines est de préférence comprise entre 0,07 et 0,25 fois le diamètre de la turbine. Par épaisseur, on entend la distance entre les deux flasques de la turbine. Le dispositif selon l'invention peut également comprendre un filtre installé à l'intérieur ou à l'extérieur du réacteur. En mode de fonctionnement, la partie inférieure du réacteur est occupée par une phase liquide comprenant des catalyseurs solides en suspension et une multitude de petites bulles de réactifs gazeux, tandis que la partie supérieure est occupée par une phase gazeuse continue. Le

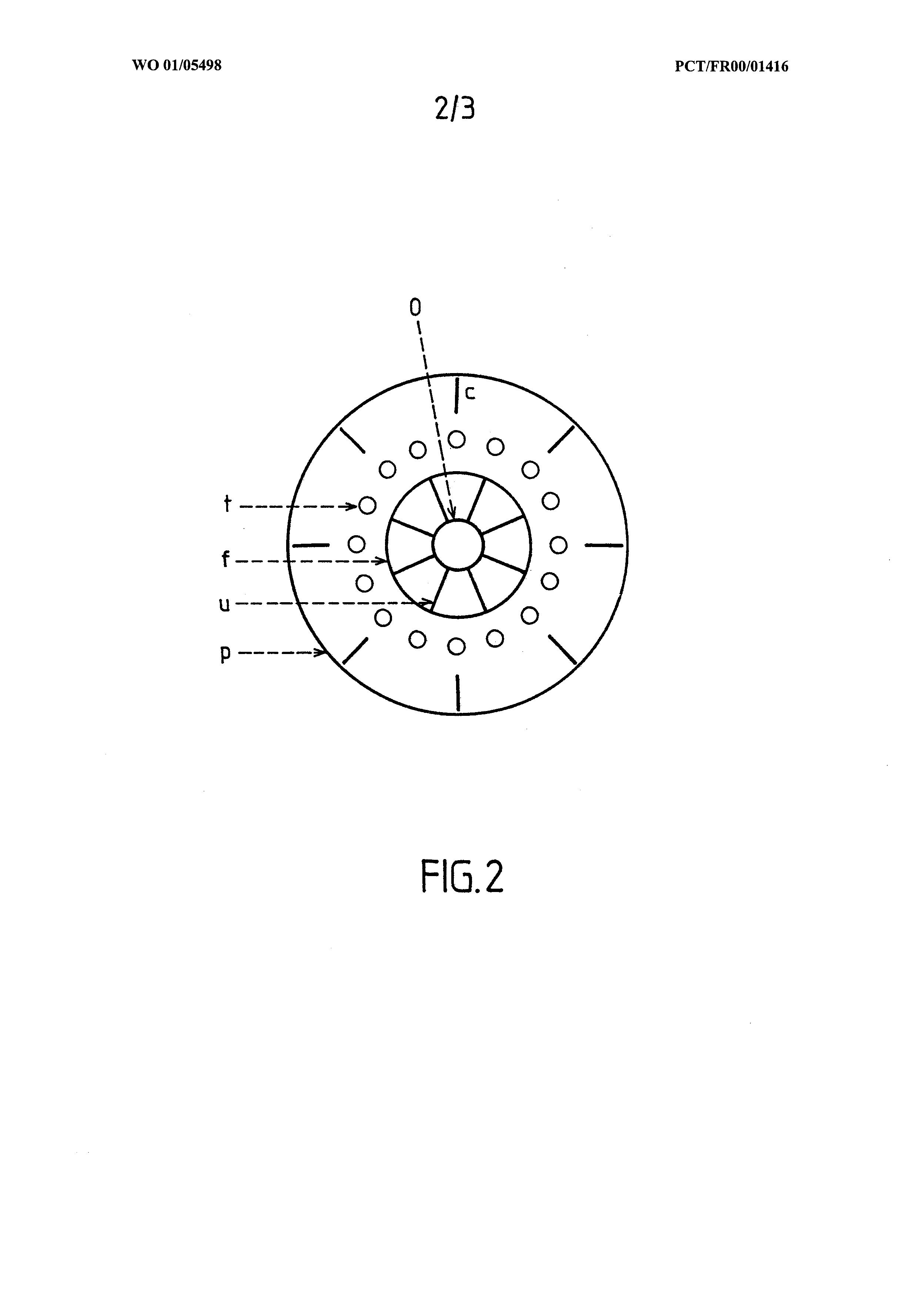

volume occupé par la phase gazeuse continue représente entre 10 à 30 % du volume total du réacteur et de préférence 20 à 25 %. Les turbines sont disposées le long de l'arbre d'agitation de manière à ce qu'elles soient immergées, et de préférence complètement immergées, dans la phase liquide lorsque l'agitation est à l'arrêt. La vitesse de rotation de la turbine est choisie de manière à obtenir à la fois le maximum de bulles de gaz possible par unité de volume de phase liquide et un diamètre minimal de bulles. Pour éviter que l'ensemble de la phase liquide se mette en rotation, le réacteur est équipé de contre-pales, constituées de préférence par plusieurs plaques rectangulaires verticales, disposées autour des turbines. Les contre-pales sont en général situées entre la paroi cylindrique du réacteur et les turbines. La hauteur de ces plaques métalliques est en général voisine de celle de la partie cylindrique du réacteur. La largeur est en général comprise entre 0,05 et 0,2 fois le diamètre du réacteur. Le nombre de contre-pales choisi est déterminé en fonction de leur largeur et est en général compris entre 3 et 24 et de préférence compris entre 4 et 8. Les contre-pales (c) sont de préférence placées verticalement à une distance comprise entre 1 et 1 0 mm de la paroi (p) du réacteur et orientées dans l'axe des rayons issus du centre du réacteur, comme indiqué sur la figure 2 qui est une coupe transversale du réacteur équipé d'une turbine particulière avec (O) représentant l'orifice d'aspiration de la turbine, (f) le flasque de la turbine et (u) l'aube de la turbine. On peut remplacer les contre-pales, en tout ou en partie, par un échangeur thermique. L'échangeur est, de préférence, constitué par un faisceau de tubes cylindriques verticaux d'une hauteur voisine ou égale à celle de la partie cylindrique du réacteur. Ces tubes (t) sont en général disposés verticalement autour des turbines suivant la figure 2. Le nombre et le diamètre de ces tubes sont déterminés afin de maintenir la température de la phase liquide dans les limites souhaitées. Le nombre de tubes est souvent compris entre 8 et 64.

Bien que le dispositif selon l'invention peut être utilisé pour la mise en œuvre d'une réaction à pression atmosphérique, on préfère le plus souvent opérer sous pression. Des pressions élevées de l'ordre de 10 à 80 bar sont avantageusement choisies pour accélérer la vitesse de réaction. Le réacteur, les moyens d'agitation et les échangeurs peuvent être constitués en tout matériau usuel de l'industrie chimique, comme par exemple les aciers inox (304 L ou 31 6 L). Un revêtement protecteur de polymère comme le PVDF (polyfluorure de vinylidène), le PTFE (polytétrafluoroéthylène), le PFA (copolymère de C2F4 et d'éther vinylique perfluoré), ou le FEP (copolymère de C2F4 et de C3F6) peut être appliqué sur toutes les surfaces internes du réacteur, et surfaces externes des moyens d'agitation et échangeurs. On peut également limiter le revêtement à certains éléments soumis à l'abrasion, comme par exemple les turbines. Le dispositif convient tout particulièrement pour la fabrication directe du peroxyde d'hydrogène avec de l'hydrogène et de l'oxygène injectés sous forme de petites bulles, de diamètre inférieur à 3 mm et de préférence compris entre 0,5 et 2 mm, dans la phase liquide aqueuse avec, de préférence, des débits molaires tels que le rapport débit molaire d'hydrogène sur celui d'oxygène soit supérieur à 0,041 6, tandis que la teneur en hydrogène dans la phase gazeuse continue est maintenue en dessous de la limite d'inflammabilité. Les catalyseurs utilisés en général sont ceux décrits dans le brevet US 4772458. Ce sont des catalyseurs solides à base de palladium et/ou platine, éventuellement supportés sur de la silice, de l'alumine, du carbone ou des silicoaluminates. Outre les catalyseurs en suspension, la phase aqueuse rendue acide par l'addition d'un acide minéral peut comprendre des stabilisants du peroxyde d'hydrogène et des inhibiteurs de décomposition comme par exemple les halogénures. Le bromure est particulièrement préféré et il est avantageusement utilisé en combinaison avec du brome à l'état libre (Br2). Un second objet de l'invention est le procédé comprenant une étape réactionnelle mettant en jeu plusieurs composants gazeux en présence d'un solide mis en suspension dans une phase liquide. Ce

procédé consiste à introduire les composants gazeux (2 ou plus) au fond du réacteur soit séparément soit sous forme de mélange. L'introduction sous forme de mélange est préféré lorsque la composition du mélange gazeux est compatible avec les exigences de la sécurité. Dans ce cas, l'alimentation en réactifs peut se faire par un conduit ménagé dans l'arbre d'agitation puis, par une série de petits orifices percés au centre de la turbine située au fond du réacteur de manière à produire un grand nombre de petites bulles dans le flux liquide éjecté par la turbine. Lorsque le procédé nécessite l'alimentation des composants gazeux dans les proportions présentant des risques d'inflammation ou d'explosion, les réactifs gazeux sont introduits séparément dans le réacteur soit par injection par des tuyères distinctes situées devant l'orifice d'aspiration de la turbine la plus inférieure, soit par des tubes frittes distincts situés immédiatement en dessous de la turbine la plus inférieure. On peut opérer aussi bien en continu qu'en semi-continu avec le dispositif de la présente invention. En mode semi-continu, les réactifs gazeux sont introduits en continu pendant un temps déterminé dans la partie inférieure du réacteur, occupée par une phase liquide comprenant le solide catalytique en suspension. L'excès de réactifs gazeux parvenant dans la phase gazeuse continue du réacteur est généralement évacué en continu de façon à maintenir la pression régnant à l'intérieur du réacteur constante. A la fin du temps déterminé, le réacteur est déchargé pour récupérer les produits de réaction. Lorsqu'on opère en continu, on introduit en continu dans le réacteur, initialement chargé du solide catalytique en suspension dans la solution réactionnelle constituant la phase liquide, les réactifs gazeux ainsi que la solution réactionnelle. L'excès de réactifs gazeux est évacué en continu et les produits de réaction sont soutirés en continu par prélèvement continu de la phase liquide par l'intermédiaire d'un ou de plusieurs filtre(s) de façon à maintenir les solides catalytiques en suspension à l'intérieur du réacteur.

Le ou les filtres peuvent être du type bougie filtrante en métal fritte ou en céramique placés, de préférence, verticalement dans le réacteur à côté des tubes de refroidissement verticaux ou contre-pales. Les filtres peuvent aussi être placés à l'extérieur du réacteur et dans ce cas, sont de préférence constitués d'un tube creux poreux, en métal ou en céramique, à l'intérieur duquel circule en circuit fermé la phase liquide du réacteur comprenant le catalyseur en suspension. Un dispositif comprenant un filtre à l'extérieur du réacteur est illustré par la figure N ° 3. Le tube creux (g) est disposé verticalement et est alimenté à sa base par la phase liquide prélevée au fond du réacteur, la phase liquide recueillie en haut du tube est renvoyée dans la partie supérieure du réacteur. Cette circulation continue peut se faire sous l'action d'une pompe ou bien sous l'action des surpressions locales créées par les turbines d'agitation du réacteur. Suivant un dispositif préféré de l'invention représenté à la figure N ° 3, la phase liquide claire débarrassée du catalyseur est recueillie dans une double enveloppe (h) placée autour du tube creux poreux puis, évacuée par une vanne (6) de régulation de façon à maintenir constant le niveau de phase liquide dans le réacteur. De la solution réactionnelle est pompée en continu dans le réacteur avec un débit déterminé pour maintenir la concentration en produit de réaction soluble dans la phase liquide, à une valeur choisie. Une partie de la solution réactionnelle peut être avantageusement injectée de manière séquentielle dans la double enveloppe (h) par le conduit 7 pour décolmater le filtre. La solution réactionnelle peut également être pulvérisée sous haute pression pour nettoyer en continu la phase gazeuse continue du réacteur. Les réactifs gazeux sont introduits en continu dans le fond (b) du réacteur par les voies 1 et 2 et ceux non réagis peuvent être recyclés par la voie 4. Dans le cas de la synthèse directe du peroxyde d'hydrogène, un débit choisi d'hydrogène est injecté via (1 ) dans la phase liquide et en dessous de la turbine inférieure (b) . Un débit choisi d'oxygène contenant une faible proportion d'hydrogène est prélevé (4) dans la phase gazeuse continue du réacteur et injecté dans la phase liquide via (2) et en dessous

la turbine inférieure (b) . Un débit d'oxygène neuf (5) est injecté dans la phase gazeuse continue du réacteur pour compenser l'oxygène consommé et aussi pour maintenir la phase gazeuse continue en dehors des limites d'inflammabilité. Un régulateur de pression (déverseur) permet d'évacuer de la phase gazeuse continue du réacteur l'excès de réactifs gazeux (3) ainsi que les gaz inertes comme l'azote qui sont éventuellement présents dans l'oxygène neuf. Le dispositif, selon l'invention, présente l'avantage, en cas d'arrêt accidentel de l'agitation de permettre à toutes les bulles des réactifs gazeux de remonter et d'atteindre directement la phase gazeuse continue sous la seule action des forces de la gravité. PARTIE EXPERIMENTALE (exemples) Dispositif pour la synthèse directe d'une solution aqueuse de peroxyde d'hydrogène Le réacteur d'une capacité de 1 500 cm3 est constitué d'une cuve cylindrique de 200 mm de hauteur et de 98 mm de diamètre. Le fond et le couvercle sont plats. Un manchon amovible en PTFE de 1 ,5 mm d'épaisseur est placé dans le bol du réacteur L'agitation est assurée par un axe vertical en acier inox de 1 80 mm de long et de 8 mm de diamètre entraîné par un accouplement magnétique placé sur le couvercle du réacteur. Une, deux ou trois turbines flasquées de 45 mm de diamètre extérieur, de 9 mm d'épaisseur (entre les 2 flasques) munies d'un orifice d'aspiration de 1 2,7 mm de diamètre, orienté vers le bas, et de 8 aubes radiales plates de 9 mm de largeur, de 1 5 mm de longueur et d'épaisseur 1 ,5 mm, peuvent être fixées sur l'arbre d'agitation à différentes hauteurs choisies de manière à diviser la phase liquide en volume sensiblement égaux. La turbine inférieure est placée à 32 mm du fond, la deuxième turbine à 78 mm du fond et la troisième à 125 mm du fond. Quatre contre-pales de 1 90 mm de hauteur, de 1 0 mm de largeur et de 1 mm d'épaisseur sont placées verticalement dans la cuve

perpendiculairement à la paroi intérieure du réacteur et maintenues à 1 mm de cette paroi par deux anneaux centreurs. Le refroidissement ou le chauffage est assuré par huit tubes verticaux de 6,35 mm de diamètre et de 1 50 mm de longueur disposés en couronne à 35 mm de l'axe de la cuve. Ce serpentin est parcouru par un courant d'eau à température constante. L'injection de l'hydrogène et de l'oxygène dans la phase liquide se fait au moyen de deux tuyaux distincts en inox de 1 ,58 mm de diamètre conduisant les gaz au centre de la turbine inférieure. L'injection des réactifs gazeux dans le milieu aqueux ainsi que celle de l'oxygène dans la phase gazeuse continue sont régulées à l'aide de débitmètres massiques. Certains essais sont effectués en remplaçant l'oxygène par un mélange oxygène-azote en différentes proportions. La pression régnant à l'intérieur du réacteur est maintenue constante grâce à un déverseur. L'hydrogène, l'oxygène et éventuellement l'azote constituant le flux gazeux sortant du réacteur sont dosés en ligne par chromatographie en phase gaz. Préparation du catalyseur Le catalyseur utilisé contient 0,7 % en poids de palladium métallique et 0,03 % en poids de platine supportés sur une silice microporeuse. Il est préparé par imprégnation de la silice (Aldrich réf. 28,851 -9) de caractéristiques suivantes : - Taille moyenne des particules = 5 à 1 5 μm - Surface BET = 500 m2/g - Volume des pores = 0,75 cm3/g - Diamètre moyen des pores ≈ 60 A, avec une solution aqueuse contenant PdCI2 et H2PtCI6, suivi d'un séchage et enfin d'un traitement thermique sous balayage d'hydrogène à 300°C pendant 3 heures. Le catalyseur est ensuite mis en suspension (1 0 g/l) dans une solution, contenant 60 mg de NaBr, 5 mg de Br2 et 1 2 g de H3PO4,

chauffée à 40 °C pendant 5 heures, puis est filtré, lavé à l'eau déminéralisée et séché. Milieu reactionnel aqueux On prépare une solution aqueuse par ajout de 1 2 g de H3PO4, 58 mg de NaBr et 5 mg de Br2 dans 1 000 cm3 d'eau déminéralisée. Mode opératoire général On introduit dans l'autoclave le volume choisi de milieu reactionnel aqueux puis on ajoute la quantité déterminée de catalyseur. L'autoclave est pressurisé par injection d'un débit choisi d'oxygène dans la phase gazeuse continue. La pression reste constante grâce au régulateur de pression. Le milieu liquide est porté à la température choisie par circulation d'eau thermostaté dans le faisceau de tubes de refroidissement. L'agitation est réglée à 1 900 t/min et les débits choisis d'oxygène et d'hydrogène sont injectés au centre de la turbine inférieure. On mesure le débit et la teneur en hydrogène du mélange gazeux sortant du régulateur de pression. Après 1 heure de réaction, on coupe l'arrivée d'hydrogène et d'oxygène dans le milieu reactionnel aqueux et on maintient l'injection d'oxygène dans la phase gazeuse continue jusqu'à la disparition totale d'hydrogène dans cette dernière. On coupe alors l'arrivée d'oxygène, puis on décomprime le réacteur et enfin on récupère la solution aqueuse de peroxyde d'hydrogène. La solution aqueuse de peroxyde d'hydrogène récupérée est ensuite pesée, puis séparée du catalyseur par filtration sur un filtre Millipore . La solution résultante est alors dosée par iodométrie permettant ainsi de déterminer la concentration en peroxyde d'hydrogène. La sélectivité de la synthèse est définie comme étant le pourcentage du nombre de moles de peroxyde d'hydrogène formé sur le nombre de moles d'hydrogène consommé. Le taux de conversion est défini comme étant le pourcentage du volume d'hydrogène consommé sur le volume d'hydrogène introduit.

Les conditions opératoires et les résultats obtenus lors des différents essais sont regroupés dans le tableau ci-après. On opère avec les deux turbines inférieures pour les exemples 2, 3, 7, 8, 9 et 1 4.

Les exemples 1 , 2, 3 et 4 montrent que pour des conditions de température, de pression et de rapport H2/O2 identiques, l'augmentation du nombre de turbines radiales permet d'augmenter le taux de conversion avec la même efficacité que par la combinaison de plusieurs réacteurs en cascade. En effet, si l'on désigne par "C, le taux de conversion d'un étage (réacteur avec 1 turbine), τ2 le taux de conversion global du réacteur avec 2 turbines et T3 le taux de conversion du réacteur avec 3 turbines, on constate que l'on vérifie bien la règle de calcul de la conversion des réacteurs agités montés en cascade : d-τ2) = d-τ d-τ^ et d-τ3) = d-τ d-τ.Jd-τ,) Cette relation permet d'extrapoler le nombre de turbines nécessaires pour obtenir le taux de conversion élevé recherché par l'invention. Les exemples 7, 8 et 9 montrent que, pour un réacteur et des conditions de réaction identiques, le taux de conversion et la teneur en H2O2 de la solution après 1 heure de réaction augmente fortement avec la concentration en hydrogène du mélange gazeux introduit dans la phase liquide. Les exemples 5 et 6 montrent qu'il est possible d'obtenir, avec le réacteur selon l'invention, un taux de conversion de 80 % avec seulement 3 turbines avec une productivité dépassant 100 kg de H2O2 par heure et par m3 utile de réacteur avec une sélectivité très élevée. Les exemples 1 0 et 1 1 montrent que le réacteur selon l'invention permet d'obtenir des taux de conversion et des concentrations en H2O2 élevés lorsqu'on utilise un mélange oxygène-azote ( 10 % à 20 %) au lieu d'oxygène pur. L'utilisation d'air (exemple 1 2 et 1 3) donne encore des résultats intéressants. Les exemples 14 et 1 5 montrent également avec un autre rapport H2/O2 que le passage de 2 turbines à 3 turbines permet d'augmenter le taux de conversion en hydrogène et de diminuer la concentration en H2 dans la phase gazeuse continue du réacteur.

R E V E N D I C AT I O N S 1 . Dispositif comportant un réacteur agité vertical de forme cylindrique, pourvu de moyens d'injection de réactifs gazeux au fond, de moyens de sortie gazeuse en haut et, éventuellement équipé de contre- pales et/ou d'échangeur thermique caractérisé en ce que le réacteur est muni de plusieurs turbines centrifuges disposées, de préférence régulièrement, le long d'un arbre d'agitation unique vertical. 2. Dispositif selon la revendication 1 caractérisé en ce que la hauteur du réacteur est comprise entre 1 ,5 et 10 fois le diamètre et de préférence comprise entre 2 et 4 fois le diamètre. 3. Dispositif selon la revendication 1 ou 2 caractérisé en ce que les turbines sont radiales. 4. Dispositif selon la revendication 3 caractérisé en ce que les turbines sont flasquées. 5. Dispositif selon la revendication 4 caractérisé en ce que les turbines ont une ou deux ouvertures centrales. 6. Dispositif selon l'une quelconque des revendications 1 à 5 caractérisé en ce que le nombre de turbines est compris entre 2 et 20 et de préférence compris entre 3 et 8. 7. Dispositif selon l'une quelconque des revendications 1 à 6 caractérisé en ce que le diamètre extérieur des turbines est compris entre 0,2 et 0,5 fois le diamètre du réacteur. 8. Dispositif selon l'une quelconque des revendications 1 à 7 caractérisé en ce que l'épaisseur des turbines est comprise entre 0,07 et 0,25 fois le diamètre des turbines. 9. Dispositif selon l'une quelconque des revendications 1 à 8 caractérisé en ce que les turbines sont équipées de plusieurs aubes en spirales ou inclinées ou disposées radialement. 10. Dispositif selon l'une des revendications 1 à 9 caractérisé en ce que la partie inférieure du réacteur est occupée, en mode de fonctionnement, par une phase liquide comprenant des catalyseurs solides

en suspension et une multitude de petites bulles de réactifs gazeux, et la partie supérieure est occupée par une phase gazeuse continue. 1 1 . Dispositif selon la revendication 10 caractérisé en ce que la phase gazeuse continue représente 1 0 à 30 % du volume du réacteur et de préférence 20 à 25 %. 12. Dispositif selon la revendication 10 ou 1 1 caractérisé en ce que les turbines sont immergées et de préférence complètement immergées dans la phase liquide lorsque l'agitation est à l'arrêt. 13. Dispositif selon l'une des revendications 1 à 1 2 caractérisé en ce que le réacteur est muni d'un ou plusieurs filtre(s). 14. Dispositif selon la revendication 1 3 caractérisé en ce que le ou les filtre(s) est à l'intérieur ou à l'extérieur du réacteur. 15. Procédé comprenant une étape réactionnelle mettant en jeu plusieurs réactifs gazeux en présence d'un solide mis en suspension dans une phase liquide caractérisé en ce que les réactifs gazeux arrivent au fond du réacteur du dispositif selon l'une des revendications 1 à 14. 16. Procédé de préparation d'une solution aqueuse de peroxyde d'hydrogène à partir d'hydrogène et d'oxygène caractérisé en ce que l'on utilise un dispositif selon l'une des revendications 1 à 14.