PHTHALATE-FREE PVC GRANULE AND MANUFACTURING METHOD THEREOF

本发明涉及PVC材料领域,具体而言,涉及一种非邻苯类PVC粒料。 目前,全球的邻苯类PVC种类占到了80%左右,而非邻苯类增塑剂仅占20%。PVC在人们的生产、生活中无处不在,中国已成为全球最大的PVC生产国、消费国和进口国。并且,中国的PVC市场多年来一直由邻苯类增塑剂主导。据统计,PVC是目前用量最大的医用塑料。为增加PVC的弹性,通常所使用的PVC类产品中都含有目前最经济有效且广泛使用的增塑剂——邻苯二甲酸二辛酯(DOP)增塑剂或邻苯二甲酸二异壬酯(DINP)。 近年来,出现了很多关于邻苯类PVC的负面报道,导致消费者对此类产品丧失信心,一些研究人员也开始对邻苯类PVC产生质疑。所以,用新型绿色环保型PVC想要全面替代传统邻苯类PVC,已成为一个技术问题。 目前发达国家每年正以15%~17%的速度淘汰传统的PVC邻苯二甲酸酯类PVC。这一争议推动了不含邻苯二甲酸酯类PVC或可替代PVC材料,如以PE及PU为基础的创新方案的活跃发展。 例如中国专利101899188A公开了一种医用PVC粒料,其由PVC树脂、增塑剂、热稳定剂、润滑剂组成,配方中各成分的含量(质量)为:PVC树脂50-65%、增塑剂DINCH30-45%、热稳定剂3-5%、润滑剂1-2%。该技术方案主要是增塑剂DINCH代替了增塑剂DOP,杜绝了由于PVC粒料中增塑剂DOP的迁移而造成血栓的可能性,同时杜绝了DOP可能作为一种致癌物质对人体危害的可能性。 例如中国专利1796451公开了一种医用PVC粒料,其特征在于以柠檬酸正三丁酯为增塑剂,配合其他改性剂,包括改性碳酸钙填料、有机硅油、丙烯酸二甲酯、分散剂经混合挤出而制成。以上两个专利主要是通过增塑剂的改进,从而来提高PVC粒料的医疗用途。 再例如中国专利CN105061929A公开了一种非邻苯类医用PVC粒料,其特征在于,按照质量份数计,由下列组分组成:PVC粉100份,增塑剂45-50份,稳定剂1-2.5份,润滑剂0.1-0.5份和抗氧化剂0.3-1.2份,同时,公开了制备方法在高混机中投入PVC粉,然后加入增塑剂搅拌10min,加入稳定剂,靠摩擦热

使料温升到90℃左右,再加入润滑剂、抗氧剂,料温升至105℃时,将料卸到冷却混合机中降温,至50℃以下时出料;将高混机PVC物料投入螺旋上料机料斗后,经螺旋上料机将粉状物料投入单螺杆挤出机,控制挤出机温度为140-150℃的状态下完成塑化混炼、充分分散均匀后;在温度降至120-130℃下完成挤出造粒。该技术方案PVC粒料由于适用于医用行业,一般的民用或者其他行业则非常的不实用,例如,该技术方案公开的制备方法,成品产量不高,且制备工艺过于粗糙,容易导致制备过程中细节的难以把控,产品质量不可靠,且没有行业需求的消光效果和雾面效果。 另外,有研究报道,将PVC通过添加无机粉末来获得雾面效果,但这种做法会导致PVC粒料的比重增加,会影响PVC的力学性能和化学稳定性能。 发明内容 为克服现有技术中存在的制备过程中细节的难以把控,产品质量不可靠,且没有行业需求的消光效果和雾面效果问题,本发明提供了一种非邻苯类PVC粒料及其制备方法。 本发明采用的技术方案为:一种非邻苯类PVC粒料,包括PVC粉,其创新点在于:还包括改性剂和调节剂;所述PVC粉占PVC粒料49-51%的质量分数;所述改性剂占PVC粒料19-21%的质量分数,余量为调节剂。 在此基础上,所述PVC粉占PVC粒料50%的质量分数;所述改性剂占PVC粒料20%的质量分数。 在此基础上,所述改性剂为消光树脂。 在此基础上,所述调节剂包括有增塑剂、稳定剂、促进胶化剂和润滑剂。 在此基础上,所述非邻苯类PVC粒料的各组分质量分数为:所述PVC粉占PVC粒料50%的质量分数;所述改性剂占PVC粒料20%的质量分数;所述增塑剂占PVC粒料27.5%的质量分数;所述稳定剂占PVC粒料2%的质量分数;所述促进胶化剂占PVC粒料0.3%的质量分数;所述润滑剂占PVC粒料0.2%的质量分数。 在此基础上,所述增塑剂为对苯二甲酸二辛酯或乙酰柠檬酸三丁酯中的任一种;所述稳定剂为钙锌稳定剂;所述促进胶化剂为MBS或PA-20中的任一种;所述润滑剂为氧化聚乙烯蜡。 本发明的另一个目的是提供一种非邻苯类PVC粒料的制备方法,其特征在

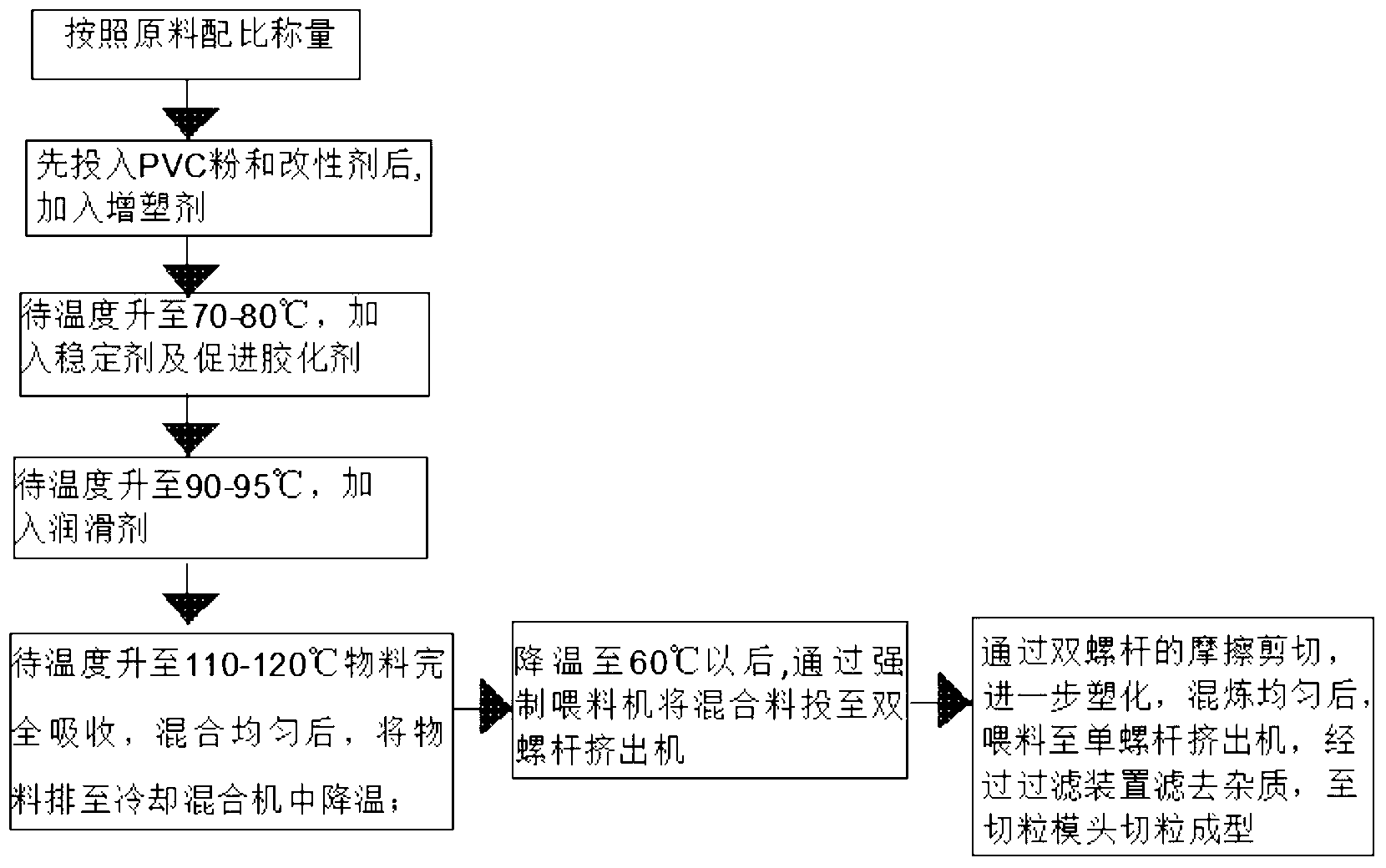

于:包括以下步骤: 1)按照原料配比称量; 2)先在高速搅拌机中投入PVC粉和改性剂后,加入增塑剂搅拌,高速搅拌; 3)待温度升至70-80℃,加入稳定剂及促进胶化剂; 4)待温度升至90-95℃,加入润滑剂; 5)待温度升至110-120℃,物料完全吸收,混合均匀后,将物料排至冷却混合机中降温; 6)降温至60℃以后,将混合物料通过平送装置送至喂料桶,通过强制喂料机将混合料投至双螺杆挤出机; 7)通过双螺杆的摩擦剪切,进一步塑化,混炼均匀后,喂料至单螺杆挤出机,经过过滤装置滤去杂质,至切粒模头切粒成型即可生产出非邻苯类PVC粒料。 在此基础上,所述上述步骤2)中:在低速搅拌速度下投入PVC粉和改性剂,启动油泵,排入增塑剂,等增塑剂排完后,启动高速搅拌;所述增塑剂是从高速搅拌机上方往下排入的。 在此基础上,所述上述步骤7)中:所述双螺杆的加热温度区间:分割成8个区间,最后一个温度区间的温度最高,逐渐上升,温度总范围为90-160℃;所述单螺杆的加热温度区间:分割成2个区间,温度总范围为120-140℃;所述模头的加热温度区间:1个区间140-150℃。 在此基础上,所述低速搅拌的转速为300-500rpm;所述高速搅拌的转速为1200-1500rpm。 与现有技术相比,本发明的有益效果是: (1)本发明非邻苯类PVC粒料,包括PVC粉和改性剂,PVC粉占PVC粒料49-51%的质量分数,优选是50%,改性剂占PVC粒料19-21%的质量分数,优选是20%,选用改性剂为消光树脂,不用添加碳酸钙,不增加产品的比重,配方简单,且合适配比的非邻苯类PVC粒料,同样能够保证例如硬度、拉伸强度的性能指标。 (2)本发明非邻苯类PVC粒料,还包括有增塑剂、稳定剂、促进胶化剂和

润滑剂,PVC粒料中各种合适的配料,以及配料中的质量组合,不仅相容性好,无析出,不影响加工温度,达到国外相关环保水平,并且通过第三方检测,同时还能增加雾面效果、消光效果,还不影响产品特性,保证产品质量好,性能佳,有着广泛的用途。 (3)本发明非邻苯类PVC粒料制备方法,通过7大步骤,将物料进行分批加入,并且确定相应的投料温度区间,制备步骤井然有序,简明的指出必须的明确步骤工艺,具有很大的推广价值,适合大规模生产。 (4)本发明非邻苯类PVC粒料制备方法,使用的双螺杆、单螺杆、模头均设定了温度控制区间,并进行适当的温度区间分割,有效控制产品质量,提供一定的温度阶梯,有利于非邻苯类PVC粒料的成长,使其具备优异的性能。 图1是本发明制备方法的流程图; 以下结合附图和实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。 本发明披露了一种非邻苯类PVC粒料,包括PVC粉、改性剂和调节剂;所述PVC粉占PVC粒料49-51%的质量分数;所述改性剂占PVC粒料19-21%的质量分数,余量为调节剂。本实施方式中,改性剂可以为消光树脂,不用添加碳酸钙,不增加产品的比重,配方简单,且合适配比的非邻苯类PVC粒料,同样能够保证例如硬度、拉伸强度的性能指标。作为优选的,所述PVC粉占PVC粒料50%的质量分数;所述改性剂占PVC粒料20%的质量分数。 作为进一步优选的,本实施方式的非邻苯类PVC粒料调节剂包括有增塑剂、稳定剂、促进胶化剂和润滑剂。本实施例中PVC粒料中PVC粉、改性剂、增塑剂、稳定剂、促进胶化剂和润滑剂这6种合适的配料,以及配料中的质量组合,不仅进一步的增加了雾面效果、消光效果,同时还不影响产品特性,产品质量好,性能佳,有着广泛的用途。具体的,也就是说,本实施方式中加入增塑剂、稳定剂、促进胶化剂和润滑剂的非邻苯类PVC粒料的各组分质量分数可以为:所述PVC粉占PVC粒料50%的质量分数;所述改性剂占PVC粒料20%的质量分数;所述增塑剂占PVC粒料27.5%的质量分数;所述稳定剂占PVC粒料2%的质量分数;所述

促进胶化剂占PVC粒料0.3%的质量分数;所述润滑剂占PVC粒料0.2%的质量分数。并无限制的,本实施方式中非邻苯类PVC粒料的各组分质量分数还可以为:所述PVC粉占PVC粒料49%的质量分数;所述改性剂占PVC粒料21%的质量分数;所述增塑剂占PVC粒料27.5%的质量分数;所述稳定剂占PVC粒料2%的质量分数;所述促进胶化剂占PVC粒料0.3%的质量分数;所述润滑剂占PVC粒料0.2%的质量分数。另外,当所述PVC粉占PVC粒料51%的质量分数,改性剂占PVC粒料19%的质量分数,则增塑剂占PVC粒料27.5%的质量分数;稳定剂占PVC粒料2%的质量分数;促进胶化剂占PVC粒料0.3%的质量分数;润滑剂占PVC粒料0.2%的质量分数。 优选的,本实施例中,增塑剂为对苯二甲酸二辛酯或乙酰柠檬酸三丁酯中的任一种;所述稳定剂为钙锌稳定剂,当然,钙锌稳定剂可以为固体钙锌稳定剂,也可以为液体钙锌稳定剂,具有相当好的热稳定性、光稳定性和透明性及着色力;所述促进胶化剂为MBS(MBS树脂系由甲基丙烯酸甲酯(M)、丁二烯(B)和苯乙烯(S)通过二步乳液接枝而制得的三元共聚物)或PA-20(可以选用日本钟渊生产的加工助剂PA-20)中的任一种;所述润滑剂为氧化聚乙烯蜡或硬脂酸甘油酯或聚乙烯蜡或硬脂酸。 本实施例的另一实施方式中,披露了上述实施方式中非邻苯类PVC粒料的制备方法,如图1所示:包括以下步骤: 1)按照原料配比称量;优选的,假设需要生产质量为100g的PVC粒料;确定PVC粉占PVC粒料50%的质量分数;改性剂占PVC粒料20%的质量分数;增塑剂占PVC粒料27.5%的质量分数;稳定剂占PVC粒料2%的质量分数;促进胶化剂占PVC粒料0.3%的质量分数;润滑剂占PVC粒料0.2%的质量分数。那么,换算成质量的话,则需要准备PVC粉50g;改性剂20g;增塑剂27.5g;稳定剂2g;所述促进胶化剂0.3g;所述润滑剂0.2g。 优选的,上述提到的改性剂选择为消光树脂;增塑剂选择为对苯二甲酸二辛酯;稳定剂选择为固体钙锌稳定剂;促进胶化剂选择为MBS(MBS树脂系由甲基丙烯酸甲酯(M)、丁二烯(B)和苯乙烯(S)通过二步乳液接枝而制得的三元共聚物)也可以选择日本钟渊生产的加工助剂PA-20;润滑剂选择为氧化聚乙烯蜡。 2)先在高速搅拌机中投入PVC粉和改性剂消光树脂后,加入增塑剂对苯

二甲酸二辛酯搅拌,高速搅拌,作为优选操作的,上述步骤2)中:首先将高速搅拌机调节至低速状态下,继而在低速搅拌速度下投入PVC粉和改性剂消光树脂,启动油泵,排入相应配比量的增塑剂对苯二甲酸二辛酯,等增塑剂对苯二甲酸二辛酯排完后,启动高速搅拌;增塑剂对苯二甲酸二辛酯是从高速搅拌机上方往下排入的。优选的,低速搅拌的转速为300-500rpm;所述高速搅拌的转速为1200-1500rpm。更优选的,可以限定低速搅拌的转速为400rpm;所述高速搅拌的转速为1300rpm;之所以在低速搅拌速度下投入PVC粉和改性剂消光树脂后,有利于PVC粉和改性剂消光树脂的充分吸收,保证产品具有良好的消光性,随后,等增塑剂对苯二甲酸二辛酯排完后,启动高速搅拌,则是因为需要在高速搅拌下,将增塑剂于PVC粉和改性剂消光树脂充分融合,为后续的塑化和混炼提供先决基础,由于增塑剂选用对苯二甲酸二辛酯,由于其本身是低粘度液体,高速旋转后使得增塑剂与聚合物相溶性好,挥发性降低,能有效抑制渗出,提高增塑剂容量,保证制品具有高光亮度。 3)待温度升至70-80℃,加入配比量的稳定剂固体钙锌稳定剂及促进胶化剂MBS。 4)待温度升至90-95℃,加入润滑剂氧化聚乙烯蜡。 5)待温度升至110-120℃,物料完全吸收,混合均匀后,将物料排至冷却混合机中降温。 6)降温至60℃以后,将混合物料通过平送装置送至喂料桶,通过强制喂料机将混合料投至双螺杆挤出机。 7)在双螺杆挤出机中的混合物料,通过双螺杆的摩擦剪切,进一步塑化,混炼均匀后,喂料至单螺杆挤出机,经过过滤装置滤去杂质,至切粒模头切粒成型即可生产出本实施方式的非邻苯类PVC粒料,由于生产过程中不可避免的磨损和消耗,实际生产出的非邻苯类PVC粒料为98g,生产效率是98%。 通过上述7大步骤,将物料进行分批加入,制备步骤井然有序,明确pvc料粒的步骤工艺,步骤细化,易操作,易把控,具有很大的推广价值,适合大规模生产。 为了达到更好的加工生产的效果,步骤7)中的双螺杆挤出机的也需要设定加热温度区间:在本实施例中,将双螺杆挤出机加热温度区间分割成8个区间,

温度总范围为90-160℃;按照最开始的一个温度区间的温度最低,最后一个温度区间的温度最高,逐渐上升的规律,双螺杆挤出机8个加热温度区间具体设定为:90-95℃、95-100℃、100-110℃、110-120℃、120-130℃、130-140℃、140-150℃、150-160℃;通过双螺杆挤出机的摩擦剪切,进一步塑化。同样的,作为进一步优选的,将单螺杆挤出机的加热温度区间分割成2个区间,温度总范围为120-140℃,按照第一个的一个温度区间的温度最低,第二个温度区间的温度最高,逐渐上升的规律,单螺杆挤出机2个加热温度区间具体设定为:120-130℃、130-140℃;所述切粒模头的加热温度区间总共就设定1个区间,加热温度范围为140-150℃。将上述步骤中使用的双螺杆、单螺杆、模头均设定了温度控制区间,并进行适当的温度区间分割,有效控制产品质量,提供一定的温度阶梯,有利于非邻苯类PVC粒料的成长,使其具备优异的性能。 上述具体实施方式的不同配比、以及采用本实施方式的生产方法制备出的pvc料粒的性能指标对照表: 表1 参考上表可以得出,当Pvc粉占50%质量分数时的配量,生产出的pvc料粒的性能最佳。 上述具体实施方式的相同的Pvc粉占50%质量分数的配比、以及采用本实施

方式的生产方法和现有技术的生产方法制备出的pvc料粒的性能指标对照表: 表2 当然,上述现有技术的生产方法可以选择为:在高混机中投入PVC粉和改性剂,然后加入增塑剂搅拌10min,待PVC将增塑剂基本吸收后,加入稳定剂,靠摩擦热使料温升到90℃左右,再加入润滑剂、促进胶化剂,料温升至105℃时,将料卸到冷却混合机中降温,至50℃以下时出料;将高混机PVC物料投入螺旋上料机料斗后,经螺旋上料机将粉状物料投入单螺杆挤出机,控制挤出机温度为150℃的状态下完成塑化混炼、充分分散均匀后;在温度降至130℃下完成挤出造粒。 参考上表可以得出,本实施方式中的生产方法,经过不断的细化生产步骤,以及严格控制生产参数,生产出的pvc料粒与现有技术中的生产方法生产出的pvc料粒相比性能佳。 上述说明示出并描述了本发明的优选实施例,如前所述,应当理解本发明并非局限于本文所披露的形式,不应看作是对其他实施例的排除,而可用于各种其他组合、修改和环境,并能够在本文所述发明构想范围内,通过上述教导或相关领域的技术或知识进行改动。而本领域人员所进行的改动和变化不脱离本发明的精神和范围,则都应在本发明所附权利要求的保护范围内。

A phthalate-free PVC granule and manufacturing method thereof. The PVC granule comprises a PVC powder, a modifier, and a regulator, wherein the mass fraction of the PVC powder in the PVC granule is 49-51%, more preferably 50%; the mass fraction of the modifier in the PVC granule is 19-21%, more preferably 20%; and the remainder comprises the regulator. The modifier selected for the invention is a matting resin. The modifier does not include calcium carbonate, does not increase the specific weight of a product, has a simple formula, is applicable for a matching phthalate-free PVC granule, and can guarantee performance indicators such as hardness and tensile strength. The modifier can enhance a matting effect and a delustering effect, and does not influence a product characteristic. A formula of the phthalate-free PVC granule and the manufacturing method thereof are both capable of ensuring that a product has high quality, excellent performance, and can be used in a wide range of applications. 一种非邻苯类PVC粒料,包括PVC粉,其特征在于:还包括改性剂和调节剂;所述PVC粉占PVC粒料49-51%的质量分数;所述改性剂占PVC粒料19-21%的质量分数;余量为调节剂。 根据权利要求1所述的非邻苯类PVC粒料,其特征在于:所述PVC粉占PVC粒料50%的质量分数;所述改性剂占PVC粒料20%的质量分数。 根据权利要求1或2所述的非邻苯类PVC粒料,其特征在于:所述改性剂为消光树脂。 根据权利要求1所述的非邻苯类PVC粒料,其特征在于:所述调节剂包括有增塑剂、稳定剂、促进胶化剂和润滑剂。 根据权利要求4所述的非邻苯类PVC粒料,其特征在于:所述非邻苯类PVC粒料的各组分质量分数为:所述PVC粉占PVC粒料50%的质量分数;所述改性剂占PVC粒料20%的质量分数;所述增塑剂占PVC粒料27.5%的质量分数;所述稳定剂占PVC粒料2%的质量分数;所述促进胶化剂占PVC粒料0.3%的质量分数;所述润滑剂占PVC粒料0.2%的质量分数。 根据权利要求5所述的非邻苯类PVC粒料,其特征在于:所述增塑剂为对苯二甲酸二辛酯或乙酰柠檬酸三丁酯中的任一种;所述稳定剂为钙锌稳定剂;所述促进胶化剂为MBS或PA-20中的任一种;所述润滑剂为氧化聚乙烯蜡。 一种权利要求1所述的非邻苯类PVC粒料的制备方法,其特征在于:包括以下步骤: 1)按照原料配比称量; 2)先在高速搅拌机中投入PVC粉和改性剂后,加入增塑剂搅拌,高速搅拌; 3)待温度升至70-80℃,加入稳定剂及促进胶化剂; 4)待温度升至90-95℃,加入润滑剂; 5)待温度升至110-120℃,物料完全吸收,混合均匀后,将物料排至冷却混合机中降温; 6)降温至60℃以后,将混合物料通过平送装置送至喂料桶,通过强制喂料机将混合料投至双螺杆挤出机; 7)通过双螺杆的摩擦剪切,进一步塑化,混炼均匀后,喂料至单螺杆挤出机,

经过过滤装置滤去杂质,至切粒模头切粒成型即可生产出非邻苯类PVC粒料。 根据权利要求7所述的非邻苯类PVC粒料的制备方法,其特征在于:所述上述步骤2)中:在低速搅拌速度下投入PVC粉和改性剂,启动油泵,排入增塑剂,等增塑剂排完后,启动高速搅拌;所述增塑剂是从高速搅拌机上方往下排入的。 根据权利要求7所述的非邻苯类PVC粒料的制备方法,其特征在于:所述上述步骤7)中:所述双螺杆的加热温度区间:分割成8个区间,最后一个温度区间的温度最高,逐渐上升,温度总范围为90-160℃;所述单螺杆的加热温度区间:分割成2个区间,温度总范围为120-140℃;所述模头的加热温度区间:1个区间140-150℃。 根据权利要求8所述的非邻苯类PVC粒料的制备方法,其特征在于:所述低速搅拌的转速为300-500rpm;所述高速搅拌的转速为1200-1500rpm。

技术领域

背景技术

附图说明

具体实施方式