APPARATUS FOR MANUFACTURING PHOTOVOLTAIC ELEMENT AND METHOD THEREFOR

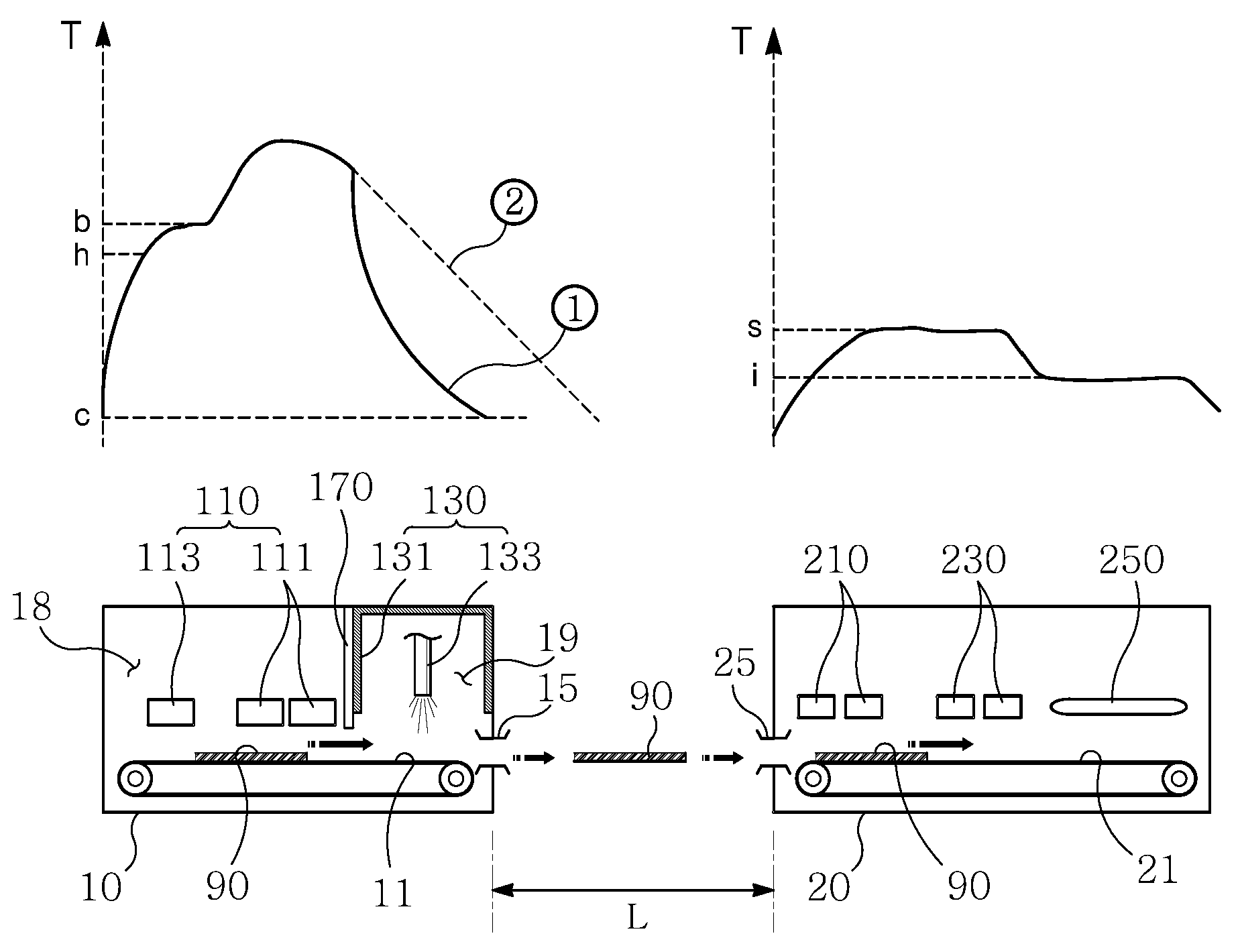

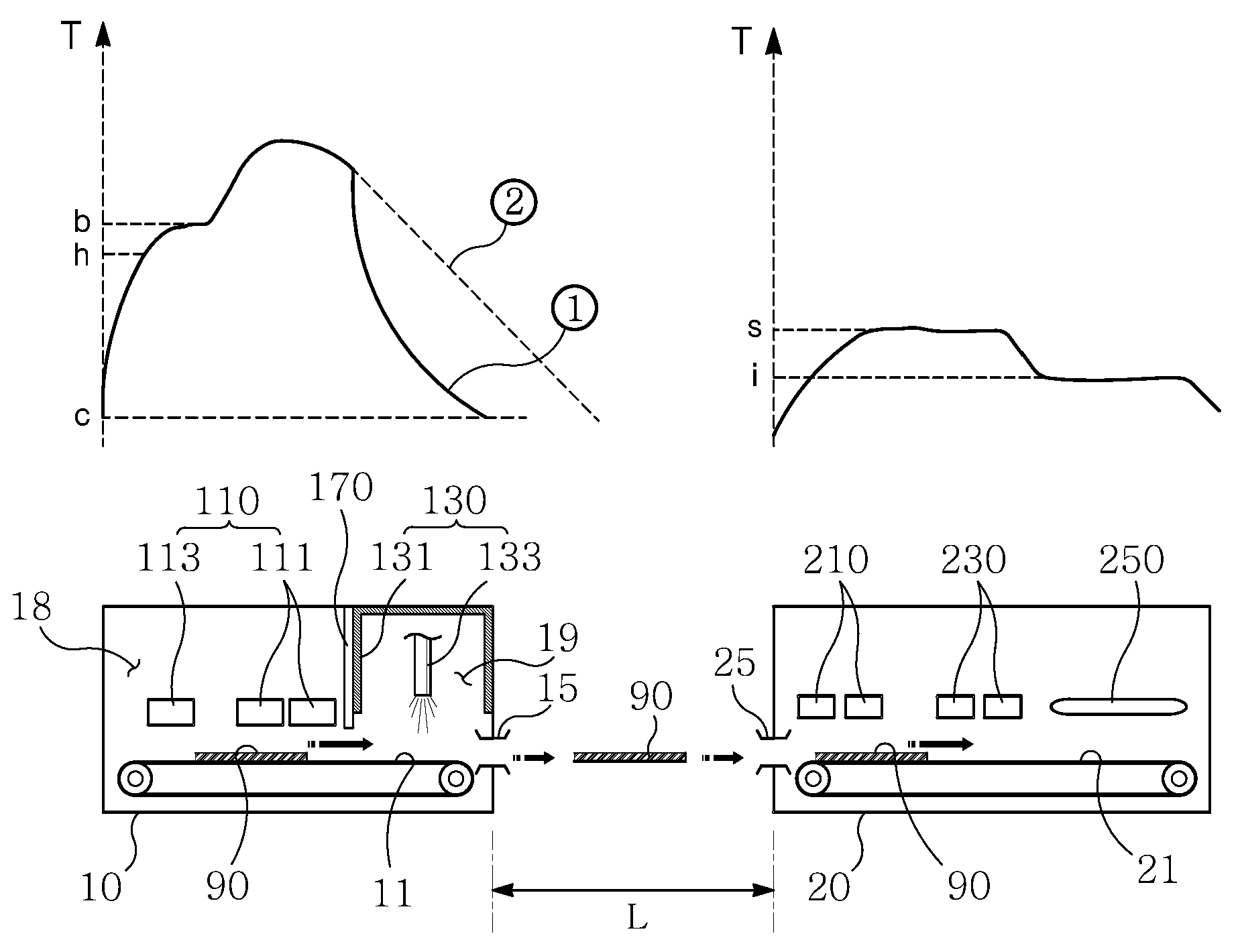

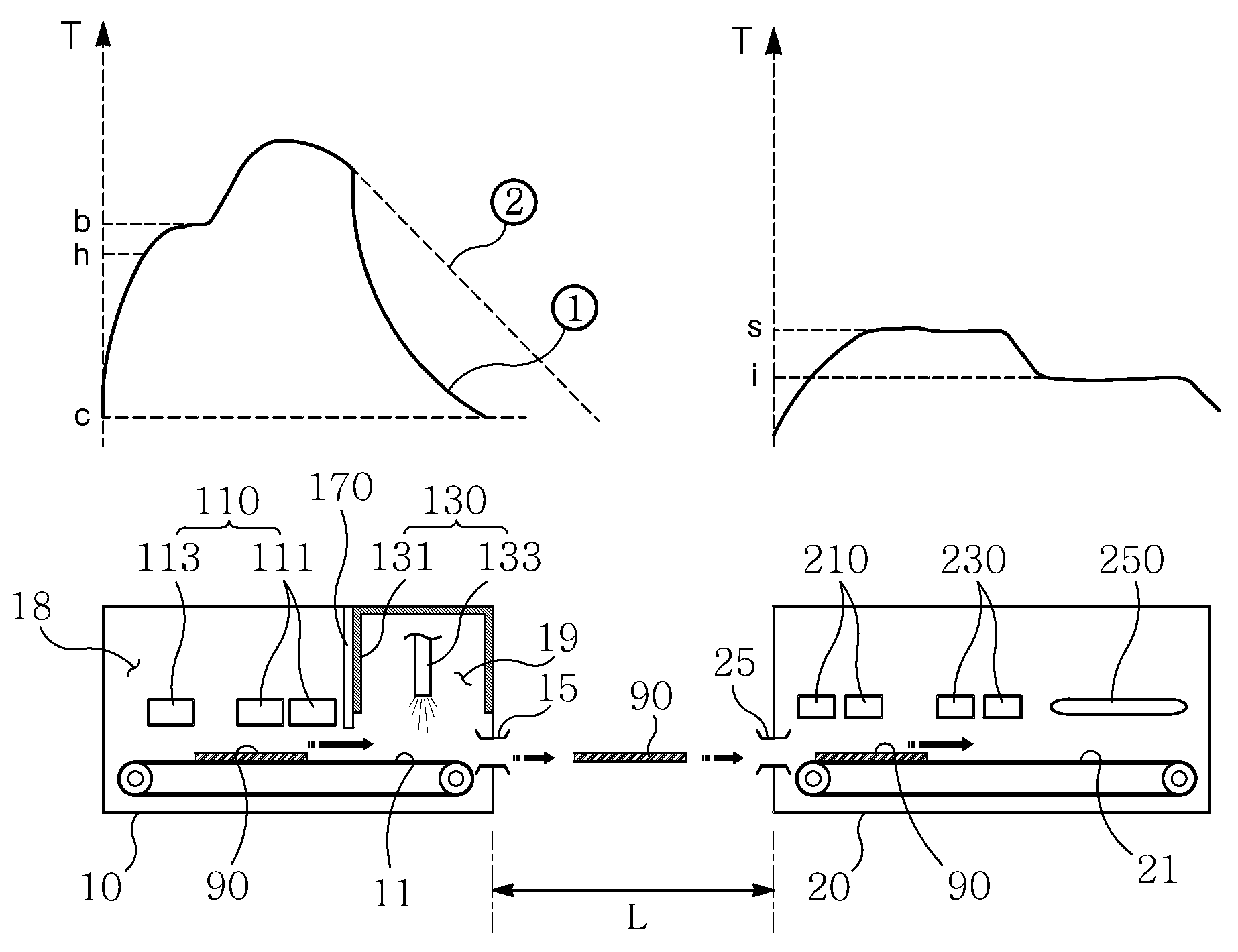

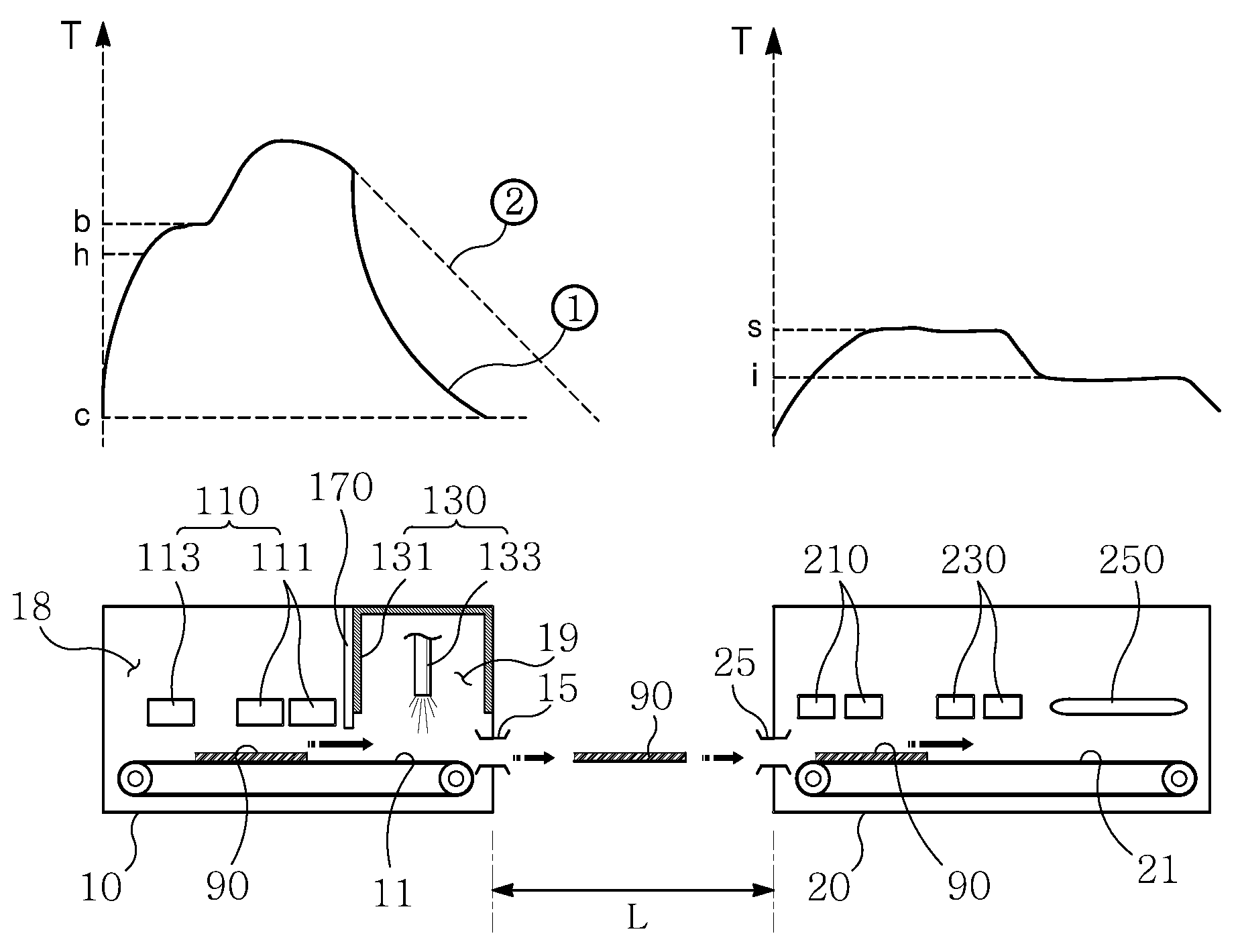

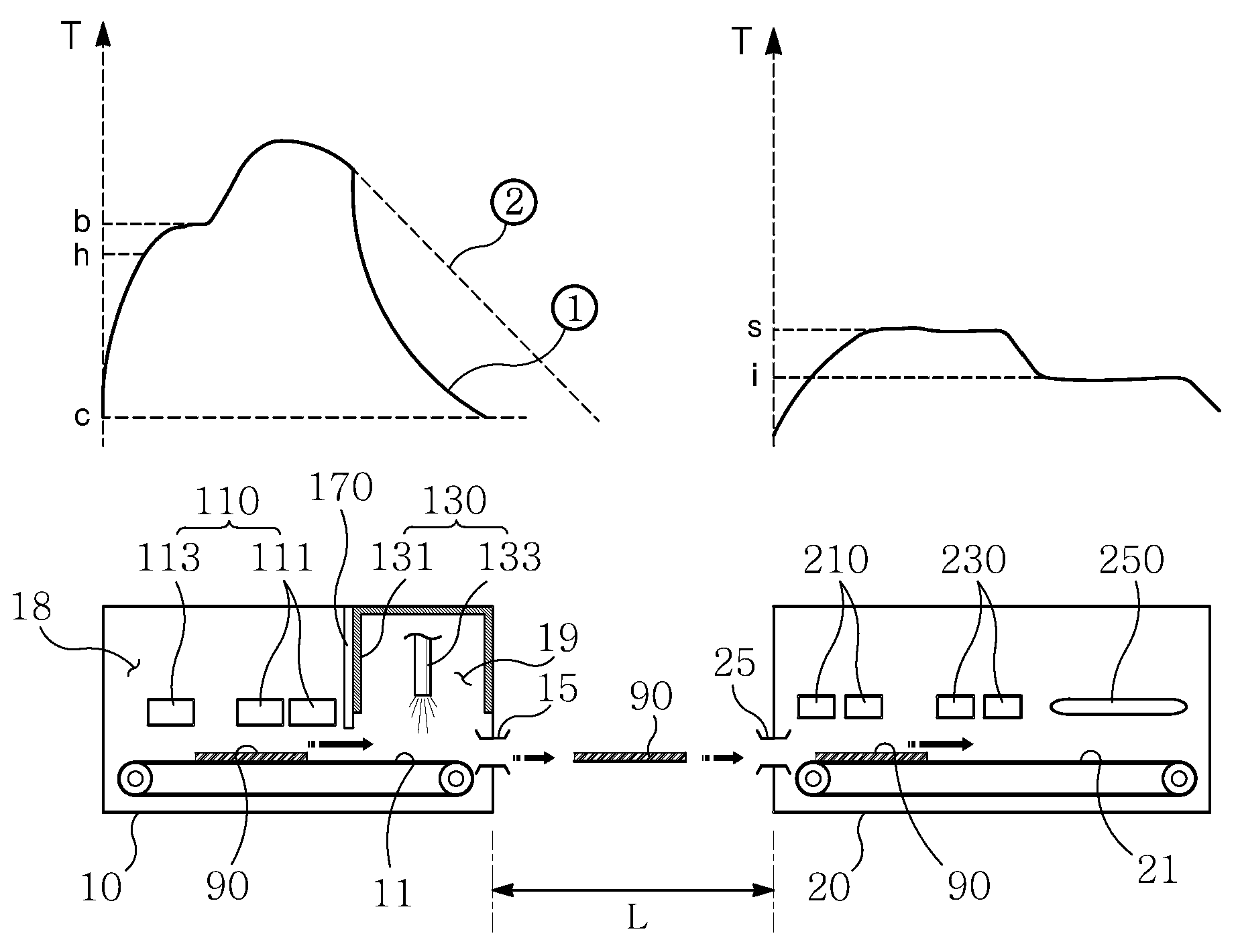

본 발명은 광기전력 소자를 제조하는 장치 및 그 방법에 관한 것이다. 태양 전지 등의 광기전력 소자(photovoltaic element)는 빛을 전류로 전환시킬 수 있다. 예를 들어, 에미터 영역(emitter region)과 베이스 영역(base region) 사이의 pn 접합에서 공간적으로 분리된 전하 운반체 쌍은 태양 전지의 전기 접점의 도움으로 외부의 전류 회로로 공급되어야 한다. 태양 전지는 주로 반도체 기판 물질로서 실리콘을 기초로 제조되고 있다. 실리콘 기판은 단결정 또는 다결정 웨이퍼의 형태로 제공될 수 있다. 결정질 실리콘 웨이퍼를 기초로 생산된 태양 전지는 태양 전지의 효율을 감소시키는 저하 효과(degradation effect)에 의해 1% 이상의 현저한 효율 손실이 발생될 수 있다. 본 발명은 유지 보수가 용이하고, 실리콘 기판의 효율 및 안전성이 개선된 광기전력 소자 제조 장치를 제공하기 위한 것이다. 본 발명의 광기전력 소자 제조 장치는 웨이퍼를 가열 온도 이상으로 가열하는 제1 가열부; 상기 제1 가열부를 통과한 상기 웨이퍼를 냉각 온도 이하로 냉각시키는 냉각부; 상기 냉각부를 통과한 상기 웨이퍼를 유지 온도 이상으로 재가열하는 제2 가열부; 상기 제2 가열부를 통과한 상기 웨이퍼를 설정 시간동안 상기 유지 온도로 유지시키는 유지부; 상기 유지부에 배치되거나 상기 유지부의 후단에 배치되고, 상기 웨이퍼를 조명 온도 이상에서 조명하는 조명부;를 포함할 수 있다. 본 발명의 광기전력 소자 제조 방법은 P형 실리콘 기판의 일면에 알루미늄과 은이 순서대로 적층된 웨이퍼를 가열 온도 이상으로 가열하는 제1 가열 단계; 상기 가열 온도 이상으로 가열된 상기 웨이퍼를 냉각 온도 이하로 냉각시키는 냉각 단계; 상기 냉각 온도 이하로 냉각된 상기 웨이퍼를 유지 온도 이상으로 재가열하는 제2 가열 단계; 상기 유지 온도 이상으로 재가열된 상기 웨이퍼를 설정 시간동안 상기 유지 온도로 유지시키는 유지 단계;를 포함할 수 있다. 본 발명의 광기전력 소자 제조 장치는 웨이퍼의 어닐링 공정이 2단계에 걸쳐 이루어지므로, 웨이퍼 격자에 생긴 손상이 확실하게 제거될 수 있다. 또한, 어닐링 공정을 위한 가열(firing) 과정에서 붕소(Boron)가 웨이퍼가 아닌 산소와 결합하게 되면서 태양 전지의 효율이 저하되는데, 본 발명의 유지부 및 조명부에 의해 태양 전지의 효율이 개선될 수 있다. 또한, 본 발명의 광기전력 소자 제조 장치는 각 요소가 모듈화되므로, 유지 보수가 용이하고 다양한 제조 환경에 적응적으로 활용될 수 있다. 도 1은 본 발명의 광기전력 소자 제조 장치를 나타낸 개략도이다. 도 2는 본 발명의 제1 챔버 모듈, 제2 챔버 모듈 및 중계 모듈을 나타낸 개략적인 평면도이다. 도 3은 본 발명의 광기전력 소자 제조 방법을 나타낸 흐름도이다. 도 4는 웨이퍼의 단면도이다. 도 5는 본 발명의 다른 광기전력 소자 제조 장치를 나타낸 개략도이다. 태양 전지는 P형 실리콘 웨이퍼(90)에 다음과 같은 공정을 거쳐 제조될 수 있다. 먼저, 실리콘 잉곳을 절단하여 만든 웨이퍼(90) 표면의 손상 및 오염을 제거하기 위한 텍스처링(Texturing) 공정이 수행될 수 있다. 텍스처링된 웨이퍼(90)는 N 도핑을 위한 Emitter Diffusion 공정을 거칠 수 있다. N 도핑된 웨이퍼(90)는 웨이퍼(90)의 전면과 후면을 전기적으로 분리하기 위해서 웨이퍼(90) 가장자리의 N 도핑을 제거하는 Edge Isolation 공정을 거칠 수 있다. Edge Isolation된 웨이퍼(90)는 태양 전지에서 태양광을 반사하지 못하게 하는 Anti Reflection Coatings 처리를 거칠 수 있다. 다음 공정으로, 웨이퍼(90)는 전면과 후면에 전극 형성을 위한 은(Silver)과 알루미늄(Aluminium)이 Screen Print될 수 있다. Screen Print 공정까지 완료된 웨이퍼(90)는 Firing 공정을 통해 웨이퍼(90)를 어닐링(Annealing)하여 태양 전지로 완성될 수 있다. 전단 공정(Emitter Diffusion, Anti Reflection Coatings 등)에서 이온 주입 방식 공정의 경우, 웨이퍼(90)로 주입되는 이온이 웨이퍼(90)의 결정 원자를 때리면서 결정 결함을 야기하는 문제가 유발된다. 따라서, 손상된 결정 결함을 회복시키기 위한 어닐링 공정이 요구되는데, Firing 공정이 어닐링 공정에 해당될 수 있다. 본 발명의 광기전력 소자 제조 장치는 Firing 공정을 위한 것일 수 있다. 태양 전지는 P형 반도체와 N형 반도체가 접합된, PN 접합 반도체일 수 있다. PN 접합을 형성하기 위해서 일반적으로 태양 전지는 붕소(Boron)가 첨가된 P형 반도체 타입 실리콘에 인(P) 등을 주입하여 N형 반도체(92) 영역을 형성한다. 태양 전지에서 태양광 흡수 성능은 소수 캐리어(Minority Carrier)에 영향을 받는다. 태양광이 소수 캐리어에 의해 흡수되고, 기전력으로 변환되기 때문이다. 태양 전지에서는 N형 반도체(92) 영역에서 실리콘과 결합한 붕소(Boron)가 소수 캐리어일 수 있다. 하지만 이러한 붕소가 실리콘의 산소와 결합하게 되면 소수 캐리어가 감소될 수 있고, 태양 전지의 태양광 흡수 효율이 떨어질 수 있다. 붕소가 도핑된 P 타입의 실리콘 웨이퍼(90)는 석영도가니에 다결정 폴리 실리콘을 용융시켜서 단결정 실리콘 잉곳으로 제조한 후, 잉곳을 절단하여 생성될 수 있다. 이렇게 생성된 P 타입의 실리콘 웨이퍼(90)는 불순물로 과다한 산소를 함유할 수 있고, 광 조사 후에 초기 효율을 유지하지 못하게 되는 광열화 현상이 발생할 수 있다. 실리콘과 결합되어 있던 산소가 광 조사 후 일정 시간이 지남에 따라서 붕소와 반응하여 결합하고, 소수 캐리어의 감소로 태양광 효율 저하를 가져올 수 있다. 태양광 효율 저하가 발생되더라도, 전극의 형성을 위해서라도 웨이퍼(90)를 가열을 포함하는 어닐링은 반드시 요구된다. 본 발명에 따르면, 웨이퍼(90)에서 붕소가 산소와 결합하는 것을 막고, 붕소가 실리콘과 결합하도록 유도하는 방안이 추가로 마련될 수 있다. 도 1은 본 발명의 광기전력 소자 제조 장치를 나타낸 개략도이고, 도 4는 웨이퍼(90)의 단면도이다. 도 5는 본 발명의 다른 광기전력 소자 제조 장치를 나타낸 개략도이다. 도 1에 도시된 광기전력 소자 제조 장치는 제1 가열부(110), 냉각부(130), 제2 가열부(210), 유지부(230), 조명부(250)를 포함할 수 있다. 제1 가열부(110)는 웨이퍼(90)를 가열 온도 h 이상으로 가열할 수 있다. 실리콘 재질의 웨이퍼(90)의 성질을 개질하기 위해 가열 온도 h는 600℃일 수 있다. 한편, 제1 가열부(110)의 가열 공정에서 웨이퍼(90)에는 태양광으로부터 생성된 전기를 외부로 전달하는 전극 또는 패턴이 형성될 수 있다. 제1 가열부(110)로 입력되는 웨이퍼(90)에는 추후 태양 전지의 전극 또는 전기가 흐르는 도선 패턴이 되는 알루미늄과 은이 적층될 수 있다. 웨이퍼(90)는 P형 실리콘 기판(91)의 일면에 알루미늄(Al)과 은(Ag)이 순서대로 적층된 것일 수 있다. P형 실리콘 기판(91)의 일면에 알루미늄이 적층되고, 알루미늄 상에 은이 적층될 수 있다. 이에 따르면, 웨이퍼(90)의 일면에는 알루미늄(Al) 재질의 제1 층(97), 은(Ag) 재질의 제2 층(96)이 순서대로 적층될 수 있다. P형 실리콘 기판(91)의 타면에는 N형 반도체(92), 태양광이 반사되지 않고 흡수되도록 N형 반도체(92) 상에 적층되는 산화막(93), 산화막(93) 상에 적층되는 전극층(95)이 마련될 수 있다. 전극층은 은(Ag)을 포함할 수 있다. 제1 가열부(110)에 의해 웨이퍼(90)가 가열되면, 제2 층(96)의 은은 용융점이 낮은 제1 층(97)을 뚫고 들어가 웨이퍼(90), 구체적으로 P형 실리콘 기판(91)에 접촉될 수 있다. P형 실리콘 기판(91)에 접촉된 은은 외부로 전기를 전달하는 제1 전극이 될 수 있다. 이와 유사하게 제1 가열부(110)에 의해 웨이퍼(90)가 가열되면, 산화막(93) 상에 적층된 은은 산화막(93)을 뚫고 들어가 웨이퍼(90), 구체적으로 N형 반도체(92)에 접촉될 수 있다. N형 반도체(92)에 접촉된 은은 외부로 전기를 전달하는 제2 전극이 될 수 있다. 설정 조건은 은이 웨이퍼(90)에 접촉된 이후의 기간 등을 포함할 수 있다. 제1 가열부(110)의 가열로 인해 가열 온도 h 이상으로 가열된 은은 은보다 용융점이 낮은 산화막(93) 또는 알루미늄층을 뚫고 들어가 웨이퍼(90)에 접촉될 수 있다. 이때, 은이 웨이퍼(90)에 접촉되는 초기에 알루미늄, 산화막(93)이 굳어버리는 것이 좋다. 왜냐하면, 웨이퍼(90)에 은이 접촉된 후에도 알루미늄, 산화막(93) 등이 단단하게 굳지 않고 흐물흐물한 상태를 유지하면, 웨이퍼(90)에 접촉된 은이 웨이퍼(90)의 면을 따라 움직일 수 있기 때문이다. 웨이퍼(90)의 면을 따라 은이 움직이면, 전극 또는 패턴에 해당하는 은의 초기 위치가 달라져버릴 수 있다. 제1 가열부(110)에 의해 가열 온도 h 이상으로 가열된 웨이퍼(90)가 ②와 같이 자연 냉각될 경우, 산화막(93), 알루미늄층이 흐물흐물한 상태가 오래 지속되므로, 외부 충격 등에 의해 전극에 해당하는 은의 위치가 틀어지는 등의 문제가 발생될 수 있다. 설정 위치에 전극이 정확하게 형성되도록, 냉각부(130)가 이용될 수 있다. 냉각부(130)는 제1 가열부(110)를 통과한 웨이퍼(90)를 냉각 온도 c 이하로 냉각시킬 수 있다. 이때의 냉각 온도 c는 60℃ 이하일 수 있다. 냉각부(130)는 은이 침투되는 설정 조건이 만족되도록, ①과 같이 웨이퍼(90)를 강제로 급속 냉각시킬 수 있다. 일 예로, 냉각부(130)는 냉각 가스를 토출하는 토출 수단(133)을 포함할 수 있다. 토출 수단(133)으로부터 토출된 냉각 가스는 가열 온도 이상으로 가열된 웨이퍼(90)를 급속하게 냉각시킬 수 있다. 다만, 냉각부(130)가 마련된 챔버 모듈 내에 존재하는 냉각 가스를 배출해야 하는 후처리 공정이 요구된다. 다른 예로, 냉각부(130)는 냉각수가 흐르는 냉각관(131)을 포함할 수 있다. 본 발명의 광기전력 소자 제조 장치는 웨이퍼(90)가 통과하는 내부에 제1 가열부(110)가 설치되는 가열 공간(18) 및 냉각부(130)가 설치되는 냉각 공간(19)이 형성된 제1 챔버 모듈(10)을 포함할 수 있다. 가열 온도 이상으로 가열된 웨이퍼(90)가 곧바로 급속 냉각되도록, 냉각부(130)는 제1 가열부(110)와 함께 제1 챔버 모듈(10)에 설치되는 것이 좋다. 이때, 성격이 다른 2개의 공간을 구분하기 위해, 가열 공간(18)과 냉각 공간(19) 사이에는 단열 재질의 격벽(170)이 마련될 수 있다. 이때, 냉각부(130)는 냉각 공간(19)에 대면되는 제1 챔버 모듈(10)의 내벽과 냉각 공간(19)에 대면되는 격벽(170)의 일면 중 적어도 하나에 설치되고 냉각수가 흐르는 냉각관(131)을 포함할 수 있다. 냉각관(131)에 의해 냉각 공간(19)이 냉각되면서 냉각 공간(19)을 지나는 웨이퍼(90)가 급속 냉각될 수 있다. 제1 가열부(110)로 입력되는 웨이퍼(90)에 적층된 제1 층(97) 또는 제2 층(96)은 페이스트(paste) 상태로 도포된 것일 수 있다. 이때, 웨이퍼(90)에 접착된 상태가 유지되도록 페이스트에는 접착용 바인더(binder)가 포함될 수 있다. 바인더는 태양 전지에 해당하는 광기전력 소자가 완성된 후에는 불필요한 불순물로 기능하므로, 제거되는 것이 좋다. 제1 가열부(110)는 바인더가 증발되도록 웨이퍼(90)를 기설정된 번아웃(burn out) 온도 b에서 일정 시간동안 유지시킬 수 있다. 번아웃 온도 b가 유지되는 번아웃 구간은 웨이퍼(90)의 최고 가열 온도의 앞 또는 뒤에 형성될 수 있다. 번아웃 기간은 적어도 10초 이상 지속될 수 있다. 제1 가열부(110)는 웨이퍼(90)를 가열 온도 이상의 설정 온도로 가열하는 제1 가열 수단(111), 웨이퍼(90)를 번아웃 온도로 가열하고 유지하는 제2 가열 수단(113)을 포함할 수 있다. 제2 가열 수단(113)은 웨이퍼(90)의 흐름상으로 제1 가열 수단(111)의 앞 또는 뒤에 배치될 수 있다. 이상에서 살펴보면, 제1 가열부(110) 및 냉각부(130)에 따르면, 웨이퍼(90)는 어닐링(annealing)될 수 있다. 어닐링에 의해 반도체의 격자에 생긴 손상이 상당 부분 제거될 수 있으나, 그러나, 여전히 잔존하는 손상이 존재하므로, 태양 전지의 효율을 보다 높이기 위해 제2 가열부(210)에 의해 리제너레이션(regeneration) 공정이 수행될 수 있다. 제2 가열부(210)는 냉각부(130)를 통과한 웨이퍼(90)를 유지 온도 s 이상으로 재가열하여 리제너레이션(regeneration) 공정을 수행할 수 있다. 리제너레이션 공정을 수행하기 위해 제2 가열부(210)는 가열 온도보다 낮은 온도로 웨이퍼(90)를 재가열할 수 있다. 이때, 제2 가열부(210)는 냉각 온도 c 이하로 냉각된 웨이퍼(90)를 재가열할 수 있으며, 유지 온도 s는 200℃ 내지 300℃일 수 있다. 리제너레이션 공정에 의해 웨이퍼(90) 내에 존재하는 소수 캐리어의 개수가 증가되고, 이에 따라 광기전력 소자의 광전 효율이 개선될 수 있다. 예를 들어, 광기전력 소자에는 LID(Light Induced Degradation) 현상이 발생하여 광전 효율이 저하될 수 있다. 적어도 10초 이상동안 웨이퍼(90)를 200℃ 내지 300℃ 사이의 유지 온도로 유지하는 리제너레이션 공정은 LID 현상으로 인한 광전 효율 저하를 복구 또는 보충할 수 있다. 소수 캐리어(excess minority charge carriers)의 개수를 증가시키기 위해 유지부(230)는 제2 가열부(210)를 통과한 웨이퍼(90)를 설정 시간동안 유지 온도로 유지시킬 수 있다. 일 예로, 유지부(230)는 적어도 10초 이상동안 웨이퍼(90)를 200℃ 내지 300℃ 사이의 유지 온도로 유지시킬 수 있다. 소수 캐리어(excess minority charge carriers)의 개수를 증가시키기 위해 붕소와 산소의 결합을 방지할 필요가 있다. 산소와의 결합을 방지하기 위해 웨이퍼(90)에는 수소가 도입될 수 있다. 수소의 도입을 위해 웨이퍼(90)는 수소화된 실리콘을 포함할 수 있다. 실리콘층의 수소는 제1 가열부(110) 또는 제2 가열부(210)의 가열에 의해 P형 실리콘 기판(91) 또는 N형 반도체(92)로 도입될 수 있다. 이후, 도입된 수소의 유출을 방지하기 위해 마련된 수단이 유지부(230)일 수 있다. 웨이퍼(90)가 유지부(230)에 의해 유지 온도에서 설정 시간동안 유지되면, 수소의 유출이 방지되고, 결과적으로 소수 캐리어의 개수가 증가될 수 있다. 제1 가열부(110), 제2 가열부(210), 유지부(230)는 전력 공급에 의해 열을 생성하는 막대 형상의 램프 또는 열선을 포함할 수 있다. 붕소와 실리콘 기판이 원활하게 결합되도록 조명부(250)가 이용될 수 있다. 조명부(250)는 유지부(230)에 배치되거나 유지부(230)의 후단에 배치되고, 웨이퍼(90)를 조명 온도 i 이상에서 조명할 수 있다. 이때, 조명 온도 i는 90℃ 이상일 수 있다. 조명부(250)는 실리콘의 에너지 밴드 갭(Band gap)이상의 에너지를 가지는 파장 대역의 광을 조사(Illumination)함으로써, 붕소와 실리콘을 결합시키고 소수 캐리어를 확보할 수 있다. Firing 공정 중에 조명부(250)를 통하여 특정 파장 영역대의 광 조사를 통하여 실리콘 웨이퍼(90)에 소수 캐리어 재생 전압을 형성하여, 붕소와 실리콘의 결합을 유도할 수 있다. 소수 캐리어 재생 전압은 실리콘 웨이퍼(90)의 에너지 밴드 갭 이상의 에너지를 가지는 파장의 광이 조사될 때 실리콘 웨이퍼(90)에서 발생되는 전압을 의미할 수 있다. 조명부(250)는 웨이퍼(90)를 구성하는 N형 반도체(92) 측에 소수 캐리어를 확보하기 위한 것일 수 있다. N형 반도체(92) 측은 컨베이어 벨트에 놓여져 이송되는 웨이퍼(90)의 윗면일 수 있다. 웨이퍼(90)의 윗면을 조명하기 위해 조명부(250)는 컨베이어 벨트의 상측에 배치될 수 있다. 조명부(250)는 램프 또는 LED 광원으로 제작될 수 있다. 조명부(250)가 LED 광원으로 제작되면 광이 파장 대역을 용이하게 설정할 수 있다. 일 실시예로서, 제1 가열부(110), 냉각부(130), 제2 가열부(210), 유지부(230), 조명부(250)는 도 5와 같이 연속된 형태의 하나의 챔버 유니트(300)에 마련될 수 있다. 챔버 유니트(300)는 연속로를 형성할 수 있다. 일 실시예로서, 이송, 보관, 유지 보수의 편의를 위해 제1 가열부(110), 냉각부(130), 제2 가열부(210), 유지부(230), 조명부(250)는 도 1과 같이 복수의 챔버 모듈(10, 20)에 나뉘어 설치될 수 있다. 복수의 챔버 모듈(10, 20)은 제1 챔버 모듈(10) 및 제2 챔버 모듈(20)을 포함할 수 있다. 제1 챔버 모듈(10)에서는 가열 및 냉각 공정이 수행되고, 제2 챔버 모듈(20)에서는 리제너레이션(regeneration) 공정이 수행될 수 있다. 본 발명의 광기전력 소자 제조 장치에 따르면, 냉각부(130)에 의해 웨이퍼(90)가 냉각 온도 c 이하 또는 상온까지 냉각될 수 있다. 또한, 제2 가열부(210)에 의해 웨이퍼(90)가 유지 온도 이상으로 재가열될 수 있다. 이와 같이 냉각부(130)와 제2 가열부(210) 사이에 상온 구간이 존재하므로, 본 발명의 광기전력 소자 제조 장치를 구성하는 각 요소는 복수의 챔버 모듈에 나뉘어 설치되어도 무방하다. 일 예로, 본 발명의 광기전력 소자 제조 장치는 웨이퍼(90)가 통과하는 제1 챔버 모듈(10) 및 제2 챔버 모듈(20)을 포함할 수 있다. 제1 가열부(110) 및 냉각부(130)는 제1 챔버 모듈(10)에 설치될 수 있다. 제2 가열부(210) 및 유지부(230)는 제2 챔버 모듈(20)에 설치될 수 있다. 조명부(250) 역시 제2 챔버 모듈(20)에 설치되는 것이 좋다. 제1 챔버 모듈(10) 및 제2 챔버 모듈(20)은 대기 환경을 사이에 두고 설정 거리 L만큼 이격 배치될 수 있다. 이때, L은 적어도 10cm 이상일 수 있다. 웨이퍼는 냉각부와 제2 가열부 사이에 위치한 대기 환경에서 60℃ 이하로 냉각될 수 있다. 제1 챔버 모듈(10)에는 웨이퍼(90)를 이송하는 제1 컨베이어 벨트(11)가 마련될 수 있다. 제2 챔버 모듈(10)에는 웨이퍼(90)를 이송하는 제2 컨베이어 벨트(21)가 마련될 수 있다. 제1 챔버 모듈(10)의 출력단에 마련된 제1 챔버 모듈 아웃렛(15)으로부터 출력된 웨이퍼(90)는 제2 챔버 모듈(10)의 입력단에 마련된 제2 챔버 모듈 인렛(25)으로 입력될 수 있다. 제1 챔버 모듈(10)에서 냉각 단계를 거친 웨이퍼(90)는 제1 챔버 모듈 아웃렛(15)을 통과하여 제2 챔버 모듈(20)로 이송될 수 있다. 제2 챔버 모듈 인렛(25)을 통하여 입수된 웨이퍼(90)는 제2 챔버 모듈(20)에서 리제너레이션 공정을 거칠 수 있다. 리제너레이션 공정은 제2 가열부(210)에 의한 재가열 공정, 유지부(230)에 의한 유지 공정, 조명부(250)에 의한 조명 공정을 포함할 수 있다. 제1 챔버 모듈(10)로부터 출력된 웨이퍼(90)는 대기 환경을 거친 후 제2 챔버 모듈(20)로 입력될 수 있다. 심지어 웨이퍼(90)는 제1 챔버 모듈(10)로부터 출력된 후 일정 시간 동안 보관되다가 제2 챔버 모듈(20)로 입력되어도 무방하다. 본 실시예에 따르면, 제1 챔버 모듈(10)과 제2 챔버 모듈(20)이 이격 배치되므로, 일체형 챔버와 비교하여 유지 보수가 쉬운 점이 있다. 또한, 제1 챔버 모듈(10)이 다른 종류로 변경되더라도 제2 챔버 모듈(20)을 그대로 이용할 수 있는 장점이 있다. 반대로, 제2 챔버 모듈(20)이 다른 종류로 변경되더라도 제1 챔버 모듈(10)을 그대로 이용할 수 있는 장점이 있다. 도 2는 본 발명의 제1 챔버 모듈(10), 제2 챔버 모듈(20) 및 중계 모듈(30)을 나타낸 개략적인 평면도이다. 제1 챔버 모듈(10)과 제2 챔버 모듈(20)이 이격된 경우, 제1 챔버 모듈(10)로부터 출력된 웨이퍼(90)를 다시 제2 챔버 모듈(20)로 입력시키기 위한 별도의 수단이 마련될 수 있다. 일 예로, 본 발명의 광기전력 소자 제조 장치는 제1 챔버 모듈(10)과 제2 챔버 모듈(20) 사이에 개재되는 중계 모듈(30)을 포함할 수 있다. 이때, 제1 챔버 모듈(10) 및 제2 챔버 모듈(20)은 중계 모듈(30)에 착탈 가능하게 연결될 수 있다. 본 실시예에 따르면, 중계 모듈(30)을 사이에 두고 다양한 종류의 제1 챔버 모듈(10) 또는 제2 챔버 모듈(20)이 서로 연결될 수 있다. 중계 모듈(30)에는 복수의 제1 챔버 모듈(10) 또는 복수의 제2 챔버 모듈(20)이 연결될 수 있다. 중계 모듈(30)은 도 2의 (a)와 같이 하나의 제1 챔버 모듈(10)로부터 출력된 웨이퍼(90)를 복수의 제2 챔버 모듈(20)로 분배해서 입력할 수 있다. 본 실시예는 제1 챔버 모듈(10)의 웨이퍼(90) 처리 속도가 빠른 반면, 제2 챔버 모듈(20)의 웨이퍼(90) 처리 속도가 느린 경우에 적합하다. 중계 모듈(30)은 도 2의 (b)와 같이 복수의 제1 챔버 모듈(10)로부터 출력된 웨이퍼(90)를 하나의 제2 챔버 모듈(20)로 입력할 수 있다. 본 실시예는 제1 챔버 모듈(10)의 웨이퍼(90) 처리 속도보다 제2 챔버 모듈(20)이 웨이퍼(90) 처리 속도가 빠른 경우에 적합니다. 도 3은 본 발명의 광기전력 소자 제조 방법을 나타낸 흐름도이다. 본 발명의 광기전력 소자 제조 방법은 제1 가열 단계(S 510), 냉각 단계(S 520), 제2 가열 단계(S 530), 유지 단계(S 540)를 포함할 수 있다. 제1 가열 단계(S 510)는 P형 실리콘 기판(91)의 일면에 알루미늄과 은이 순서대로 적층된 웨이퍼(90)를 가열 온도 이상으로 가열할 수 있다. 제1 가열 단계는 제1 가열부(110)에 의해 수행될 수 있다. 제1 가열 단계(S 510)를 거치면서, 웨이퍼(90)에는 정상적으로 전극이 형성되고, 웨이퍼(90)의 성긴 구조가 조밀한 구조로 개질될 수 있다. 또한, 실리콘의 수소가 웨이퍼(90)로 도입될 수 있다. 웨이퍼(90)에는 알루미늄과 은이 바인더가 포함된 페이스트(paste) 상태로 적층될 수 있다. 제1 가열 단계에는 웨이퍼(90)를 기설정된 번아웃 온도에서 일정 시간동안 유지시키면서 바인더를 증발시키는 단계가 포함될 수 있다. 냉각 단계(S 520)는 가열 온도 이상으로 가열된 웨이퍼(90)를 냉각 온도 이하로 냉각시킬 수 있다. 냉각 단계는 냉각부(130)에 의해 수행될 수 있다. 냉각부(130)의 강제 냉각을 거치면서, 웨이퍼(90)의 전극이 허용 위치 내에 배치될 수 있고, 웨이퍼(90)에 도입된 수소의 유출이 일부 방지될 수 있다. 제1 가열 단계와 냉각 단계를 거치면서 웨이퍼(90)는 어닐링될 수 있다. 제2 가열 단계(S 530)는 냉각 온도 이하로 냉각된 웨이퍼(90)를 유지 온도 이상으로 재가열할 수 있다. 제2 가열 단계는 제2 가열부(210)에 의해 수행될 수 있다. 유지 단계(S 540)는 유지 온도 이상으로 재가열된 웨이퍼(90)를 설정 시간동안 유지 온도로 유지시킬 수 있다. 유지 단계는 유지부(230)에 의해 수행될 수 있다. 유지 단계를 거치면서, 웨이퍼(90)에 도입된 수소의 방출이 방지되므로, 붕소와 산소의 결합이 방지되고 소수 캐리어의 개수가 증가될 수 있다. 소수 캐리어의 개수 증가에 따라 본 제조 방법에 의해 제조된 광기전력 소자의 전기 에너지 생성 효율이 개선될 수 있다. 조명 단계(S 550)는 유지부(230)를 거친 웨이퍼(90)를 조명 온도 이상에서 조명할 수 있다. 조명 단계는 조명부(250)에 의해 수행될 수 있다. 조명 단계를 거치면서, 붕소는 P 형 실리콘 기판 또는 N형 반도체(92)에 확실하게 결합될 수 있다. 웨이퍼는 냉각부와 제2 가열부 사이에서 60℃ 이하로 냉각될 수 있다. 60℃ 이하로 냉각된 웨이퍼는 제2 가열부, 유지부, 조명부를 거치면서 리제너레이션(regeneration)될 수 있다. 이상의 제2 가열부(210), 유지부(230), 조명부(250)는 열 및 광을 발산하는 단일한 구성일 수 있다. 예를 들면, 열 및 광을 발산하는 램프 또는 LED 광원이 제2 가열부(210), 유지부(230), 조명부(250)의 기능을 모두 수행할 수 있다. 유지부(230)는 제2 가열부(210)의 온오프 타이밍을 제어하는 컨트롤러일 수 있다. 유지부(230)의 제어에 의해 제2 가열부(210)는 제2 가열 단계 및 유지 단계를 수행할 수 있다. 이때, 제2 가열 단계 및 유지 단계는 서로 이웃한 복수의 웨이퍼 또는 단일 웨이퍼에 대해 시간차를 두고 수행될 수 있다. 제1 컨베이어 벨트(11) 또는 제2 컨베이어 벨트(21)에는 일정 간격으로 웨이퍼(90)를 지지하는 돌기가 마련될 수 있다. 웨이퍼는 돌기에 의해서 제1 컨베이어 벨트(11) 또는 제2 컨베이어 벨트(21)에 점 접촉될 수 있다. 돌기는 제1 컨베이어 벨트(11) 또는 제2 컨베이어 벨트(21)와 접촉하는 웨이퍼의 면적을 최소화할 수 있다. 제1 컨베이어 벨트 또는 제2 컨베이어 벨트에서 공정 진행 방향으로 이동하는 부분을 제1 구간이라 하고, 공정 진행 방향의 역방향으로 이동하는 부분을 제2 구간이라고 할 때, 제1 구간은 제2 구간보다 상측에 존재할 수 있다. 제1 컨베이어 벨트 또는 제2 컨베이어 벨트는 개구부를 포함할 수 있다. 제1 컨베이어 벨트 또는 제2 컨베이어 벨트는 일정 개구율로 개구부가 형성된 메쉬(Mesh)타입의 벨트를 채용하여 열원과 기류가 잘 흐르게 할 수 있다. 예를 들어, 제1 컨베이어 벨트 또는 제2 컨베이어 벨트는 금속 재질의 체인 형태의 벨트가 될 수 있다. 제1 챔버 모듈(10) 또는 제2 챔버 모듈(20)은 웨이퍼가 통과하는 위치를 기준으로 구분되는 상부 몸체와 하부 몸체를 포함할 수 있다. 제1 컨베이어 벨트(11)의 개구부 또는 제2 컨베이어 벨트(21)의 개구부를 통해, 제1 가열부(110) 또는 제2 가열부(210)에서 가해준 열이 이동하여 상부 몸체와 하부 몸체 간의 열적 평형이 이루어질 수 있다. 이때, 각 가열부는 각 컨베이어 벨트의 제1 구간의 상하측 각각에 형성될 수 있다. 제1 컨베이어 벨트의 제1 구간의 상하측 각각에 구비된 제1 가열부의 열은 제1 구간의 제1 컨베이어 벨트의 개구부를 통해서 컨베이어 벨트의 상하측으로 이동될 수 있다. 제1 컨베이어 벨트 또는 상기 제2 컨베이어 벨트는 공정 환경에 강하도록 산화 피막으로 코팅될 수 있다. An apparatus for manufacturing a photovoltaic element according to the present invention may comprise: a first heating unit for heating a wafer to a temperature higher than or equal to a heating temperature; a cooling unit for cooling the wafer that has passed through the first heating unit to a temperature lower than or equal to a cooling temperature; a second heating unit for reheating the wafer that has passed through the cooling unit to a temperature higher than or equal to a maintaining temperature; a maintaining unit for maintaining the wafer that has passed through the second heating unit to be at the maintaining temperature for a set time period; and an illumination unit, disposed at the maintaining unit or disposed at the rear end of the maintaining unit, for illuminating the wafer at a temperature higher than or equal to an illumination temperature. 웨이퍼를 가열 온도 이상으로 가열하는 제1 가열부; 상기 제1 가열부를 통과한 상기 웨이퍼를 냉각 온도 이하로 냉각시키는 냉각부; 상기 냉각부를 통과한 상기 웨이퍼를 유지 온도 이상으로 재가열하는 제2 가열부; 상기 제2 가열부를 통과한 상기 웨이퍼를 설정 시간동안 상기 유지 온도로 유지시키는 유지부; 상기 유지부에 배치되거나 상기 유지부의 후단에 배치되고, 상기 웨이퍼를 조명하는 조명부; 를 포함하는 광기전력 소자 제조 장치. 제1항에 있어서, 상기 제1 가열부의 상기 가열 온도는 600℃이고, 상기 냉각부의 상기 냉각 온도는 60℃ 이하이며, 상기 유지부의 상기 유지 온도는 200℃ 내지 300℃이고, 상기 조명부의 조명 온도는 90℃ 이상이며, 상기 제2 가열부는 상기 가열 온도보다 낮은 온도로 상기 웨이퍼를 재가열하는 광기전력 소자 제조 장치. 제1항에 있어서, 상기 제1 가열부로 입력되는 상기 웨이퍼에는 바인더가 포함된 페이스트(paste)가 도포되고, 상기 제1 가열부는 상기 바인더가 증발되도록 상기 웨이퍼를 기설정된 번아웃 온도에서 일정 시간동안 유지시키는 광기전력 소자 제조 장치. 제1항에 있어서, 상기 웨이퍼의 일면에는 알루미늄 재질의 제1 층, 은 재질의 제2 층이 순서대로 적층되고, 상기 제1 가열부의 가열에 의해 상기 제2 층의 은은 상기 제1 층을 뚫고 들어가 상기 웨이퍼에 접촉되며, 상기 냉각부는 상기 은이 상기 웨이퍼에 접촉된 초기에 상기 웨이퍼를 강제로 냉각시키는 광기전력 제조 장치. 제1항에 있어서, 상기 제1 가열부 및 상기 냉각부에 의해 상기 웨이퍼는 어닐링(annealing)되고, 상기 제2 가열부, 상기 유지부 및 상기 조명부에 의해 상기 웨이퍼는 리제너레이션(regeneration)되는 광기전력 소자 제조 장치. 제1항에 있어서, 상기 웨이퍼는 상기 냉각부와 상기 제2 가열부 사이에서 60℃ 이하로 냉각되고, 상기 60℃ 이하로 냉각된 상기 웨이퍼는 상기 제2 가열부, 상기 유지부, 상기 조명부를 거치면서 리제너레이션(regeneration)되는 광기전력 소자 제조 장치. 제1항에 있어서, 상기 유지부는 적어도 10초 이상동안 상기 웨이퍼를 200℃ 내지 300℃ 사이의 상기 유지 온도로 유지시키는 광기전력 소자 제조 장치. 제1항에 있어서, 웨이퍼가 통과하는 내부에 상기 제1 가열부가 설치되는 가열 공간 및 상기 냉각부가 설치되는 냉각 공간이 형성된 제1 챔버 모듈;을 포함하고, 상기 가열 공간과 상기 냉각 공간 사이에는 단열 재질의 격벽이 마련되며, 상기 냉각부는 상기 냉각 공간에 대면되는 상기 제1 챔버 모듈의 내벽과 상기 냉각 공간에 대면되는 상기 격벽의 일면 중 적어도 하나에 설치되고 냉각수가 흐르는 냉각관을 포함하는 광기전력 소자 제조 장치. 제1항에 있어서, 상기 웨이퍼가 통과하는 제1 챔버 모듈 및 제2 챔버 모듈;을 포함하고, 상기 제1 가열부 및 상기 냉각부는 상기 제1 챔버 모듈에 설치되며, 상기 제2 가열부 및 상기 유지부는 상기 제2 챔버 모듈에 설치된 광기전력 소자 제조 장치. 제1항에 있어서, 상기 웨이퍼가 통과하는 제1 챔버 모듈 및 제2 챔버 모듈;을 포함하고, 상기 제1 챔버 모듈 및 상기 제2 챔버 모듈은 대기 환경을 사이에 두고 이격 배치되고, 상기 웨이퍼는 상기 냉각부와 상기 제2 가열부 사이에 위치한 상기 대기 환경에서 60℃ 이하로 냉각되는 광기전력 소자 제조 장치. 제1항에 있어서, 상기 웨이퍼가 통과하는 제1 챔버 모듈 및 제2 챔버 모듈; 상기 제1 챔버 모듈과 상기 제2 챔버 모듈 사이에 개재되는 중계 모듈;을 포함하고, 상기 제1 가열부 및 상기 냉각부는 상기 제1 챔버 모듈에 설치되며, 상기 제2 가열부 및 상기 유지부는 상기 제2 챔버 모듈에 설치되고, 상기 제1 챔버 모듈 및 상기 제2 챔버 모듈은 상기 중계 모듈에 착탈 가능하게 연결되는 광기전력 소자 제조 장치. 제11항에 있어서, 상기 중계 모듈에는 복수의 상기 제1 챔버 모듈 또는 복수의 상기 제2 챔버 모듈이 연결되고, 상기 중계 모듈은 복수의 상기 제1 챔버 모듈로부터 출력된 상기 웨이퍼를 하나의 상기 제2 챔버 모듈로 입력하거나, 하나의 상기 제1 챔버 모듈로부터 출력된 상기 웨이퍼를 복수의 상기 제2 챔버 모듈로 분배해서 입력하는 광기전력 소자 제조 장치. 제1항에 있어서, 상기 조명부는 실리콘의 에너지 밴드 갭(Band gap)이상의 에너지를 가지는 파장 대역의 광을 상기 웨이퍼에 조사(Illumination)함으로써, 붕소와 실리콘을 결합시키고 상기 웨이퍼에 소수 캐리어를 확보하는 광기전력 소자 제조 장치. 제1항에 있어서, 상기 웨이퍼를 이송하는 제1 컨베이어 벨트 또는 제2 컨베이어 벨트가 마련되고, 상기 제1 컨베이어 벨트 또는 상기 제2 컨베이어 벨트에는 일정 간격으로 상기 웨이퍼를 지지하는 돌기가 마련되며, 상기 웨이퍼는 상기 돌기에 의해서 상기 제1 컨베이어 벨트 또는 상기 제2 컨베이어 벨트에 점 접촉되고, 상기 돌기는 상기 제1 컨베이어 벨트 또는 상기 제2 컨베이어 벨트와 접촉하는 상기 웨이퍼의 면적을 최소화하는 광기전력 소자 제조 장치. 제1항에 있어서, 상기 웨이퍼가 통과하는 제1 챔버 모듈 및 제2 챔버 모듈;을 포함하고, 상기 제1 챔버 모듈에는 상기 웨이퍼를 이송하는 제1 컨베이어 벨트가 마련되며, 상기 제2 챔버 모듈에는 상기 웨이퍼를 이송하는 제2 컨베이어 벨트가 마련되고, 상기 제1 챔버 모듈 또는 상기 제2 챔버 모듈은 상기 웨이퍼가 통과하는 위치를 기준으로 구분되는 상부 몸체와 하부 몸체를 포함하며, 상기 제1 컨베이어 벨트 또는 상기 제2 컨베이어 벨트는 개구부를 포함하고, 상기 개구부를 통해 제1 가열부 또는 제2 가열부에서 가해준 열이 이동하여 상기 상부 몸체와 상기 하부 몸체 간의 열적 평형이 이루어지며, 상기 제1 컨베이어 벨트 또는 상기 제2 컨베이어 벨트의 제1 구간의 상하측 각각에 구비된 상기 제1 가열부 또는 상기 제2 가열부의 열은 상기 제1 구간의 상기 개구부를 통해서 상기 제1 컨베이어 벨트의 상하측 또는 상기 제2 컨베이어 벨트의 상하측으로 이동되는 광기전력 소자 제조 장치. 제1항에 있어서, 상기 웨이퍼를 이송하는 제1 컨베이어 벨트 또는 제2 컨베이어 벨트가 마련되고, 상기 제1 컨베이어 벨트 또는 상기 제2 컨베이어 벨트는 공정 환경에 강하도록 산화 피막으로 코팅되는 광기전력 소자 제조 장치. P형 실리콘 기판의 일면에 알루미늄과 은이 순서대로 적층된 웨이퍼를 가열 온도 이상으로 가열하는 제1 가열 단계; 상기 가열 온도 이상으로 가열된 상기 웨이퍼를 냉각 온도 이하로 냉각시키는 냉각 단계; 상기 냉각 온도 이하로 냉각된 상기 웨이퍼를 유지 온도 이상으로 재가열하는 제2 가열 단계; 상기 유지 온도 이상으로 재가열된 상기 웨이퍼를 설정 시간동안 상기 유지 온도로 유지시키는 유지 단계; 를 포함하는 광기전력 소자 제조 방법. 제17항에 있어서, 상기 웨이퍼에는 상기 알루미늄과 상기 은이 바인더가 포함된 페이스트(paste) 상태로 적층되고, 상기 제1 가열 단계에는 상기 웨이퍼를 기설정된 번아웃 온도에서 일정 시간동안 유지시키면서 상기 바인더를 증발시키는 단계가 포함된 광기전력 소자 제조 방법. 제17항에 있어서, 상기 웨이퍼가 통과하는 제1 챔버 모듈 및 제2 챔버 모듈이 배치되고, 상기 제1 챔버 모듈 및 상기 제2 챔버 모듈은 대기 환경을 사이에 두고 이격 배치되며, 상기 웨이퍼는 냉각부와 제2 가열부 사이에 위치한 상기 대기 환경에서 60℃ 이하로 냉각되는 광기전력 소자 제조 방법.